Высшего профессионального образования санктпетербургская государственная химикофармацевтическая академия

Скачать 3.57 Mb. Скачать 3.57 Mb.

|

|

Диаметры отверстий под фундаментные болты (извлечение из ГОСТ15120-79)

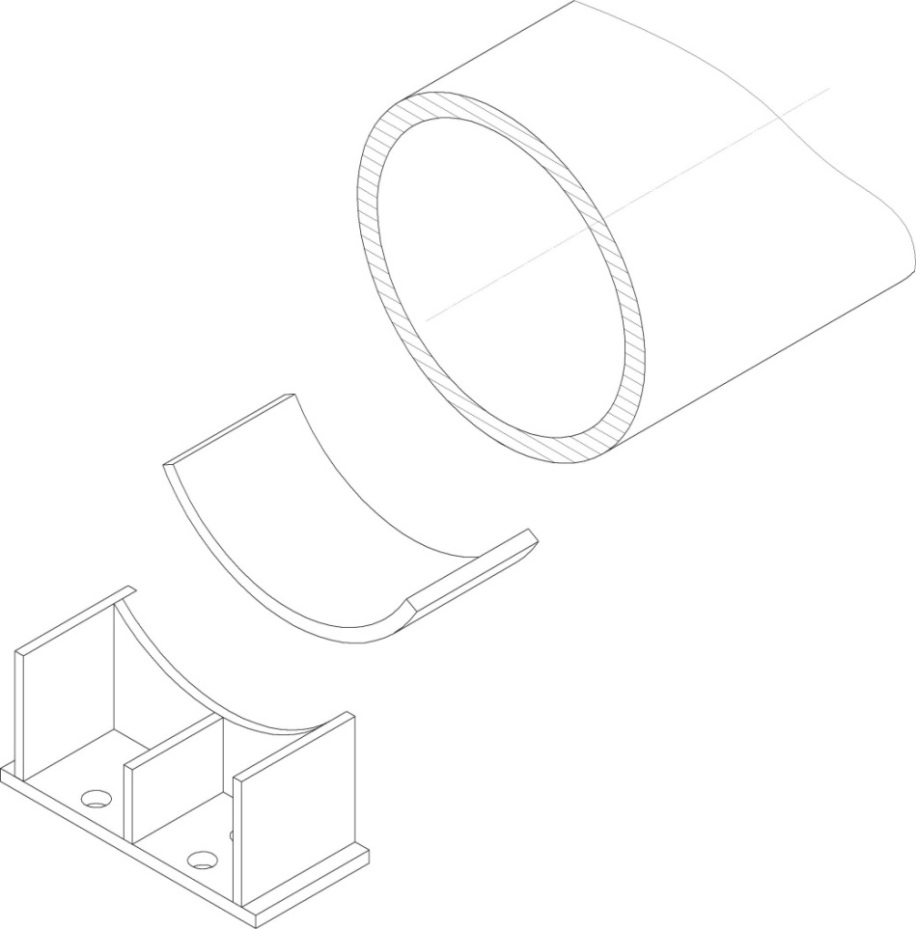

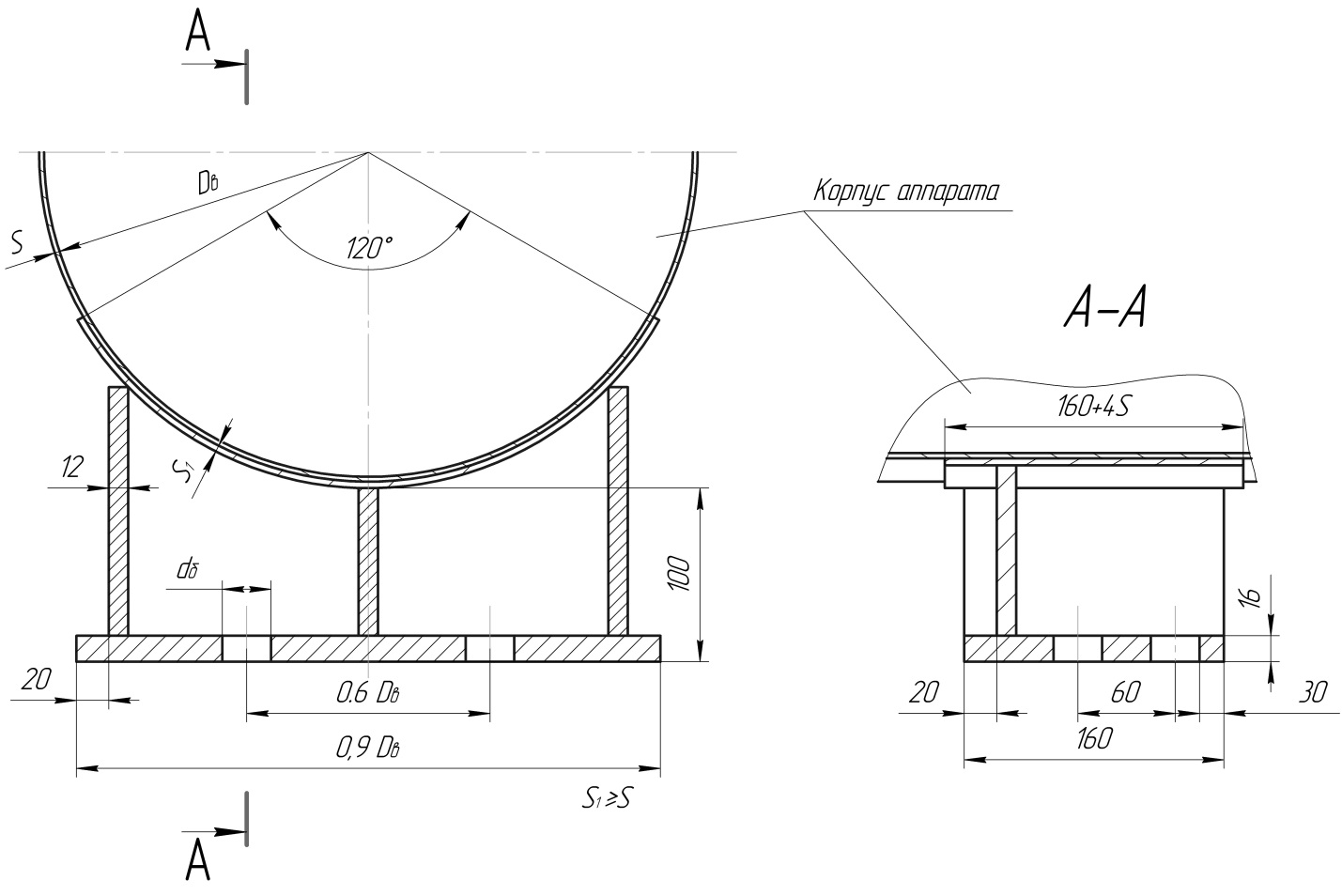

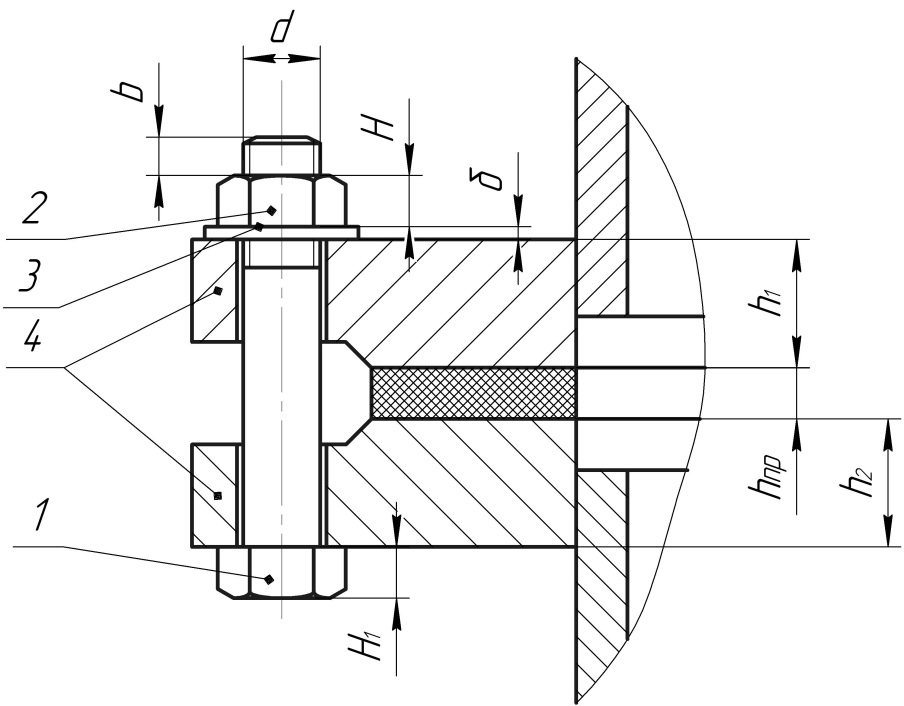

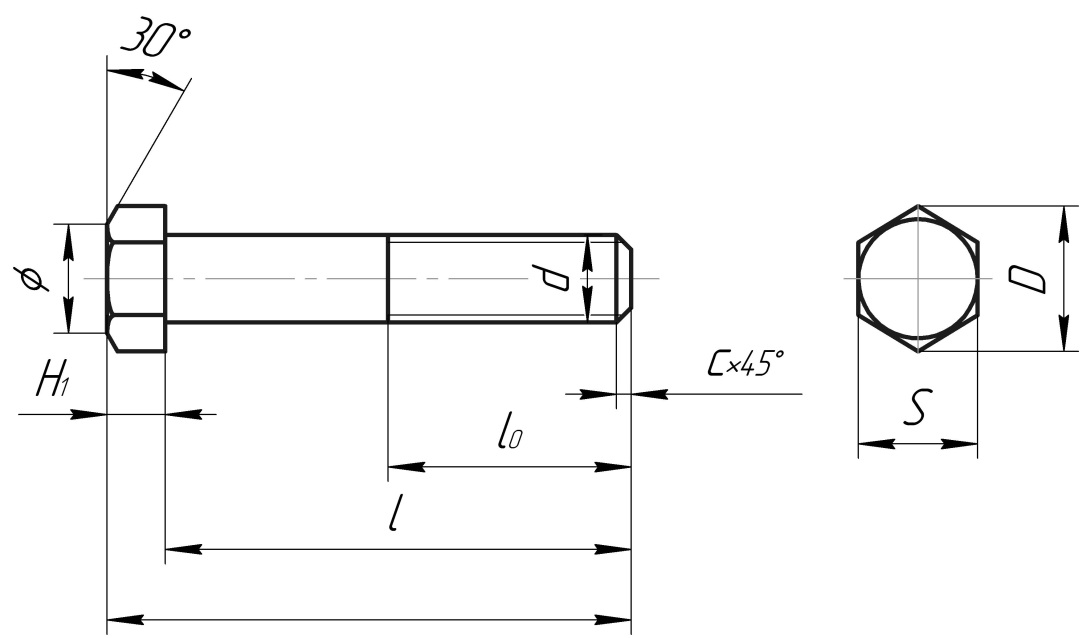

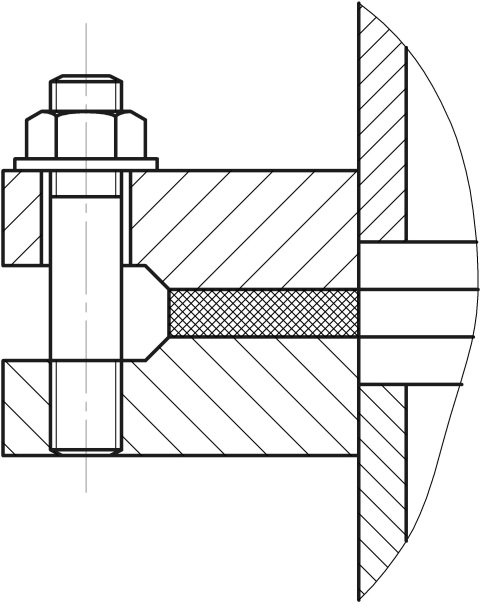

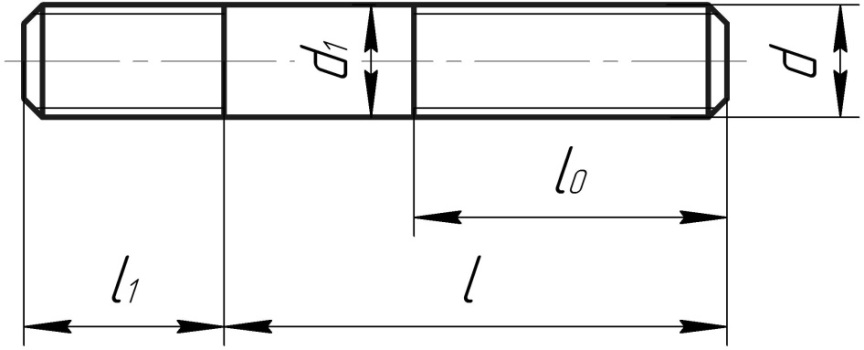

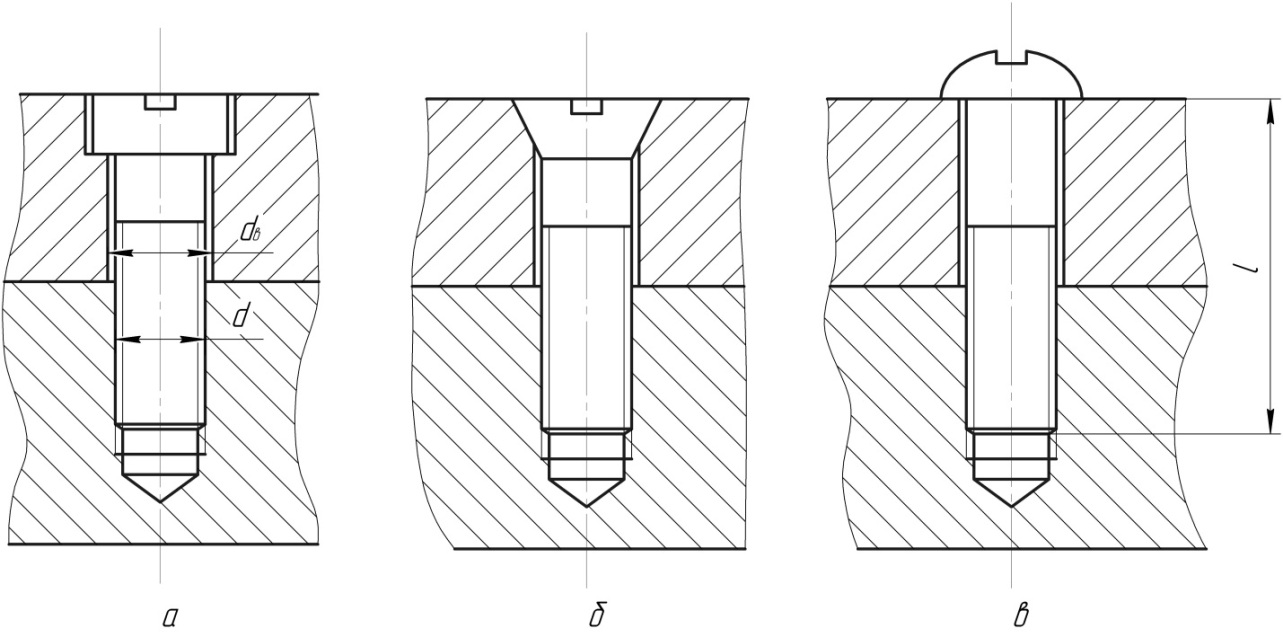

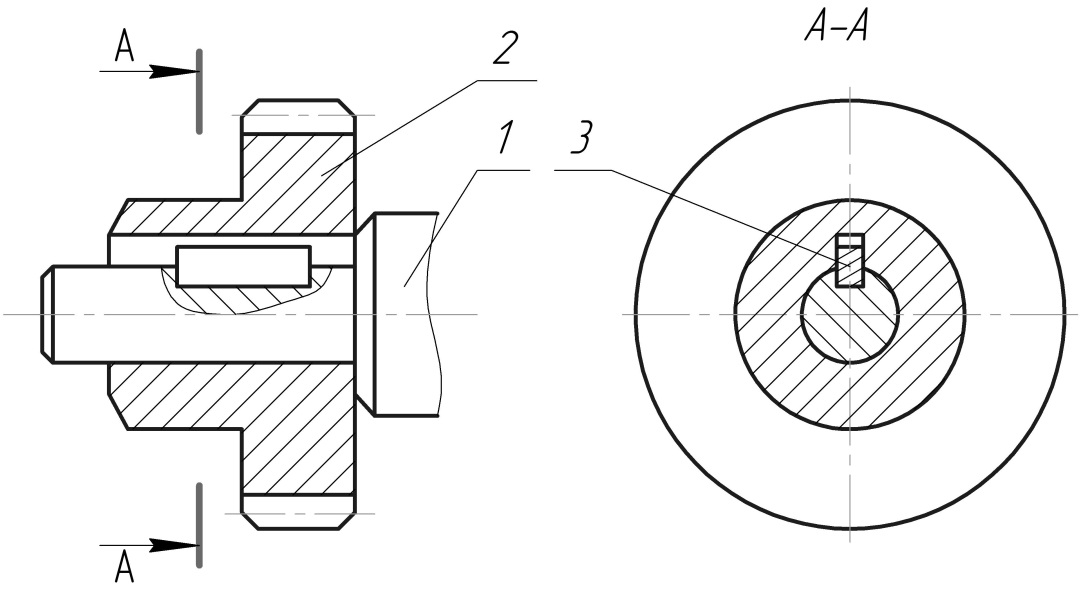

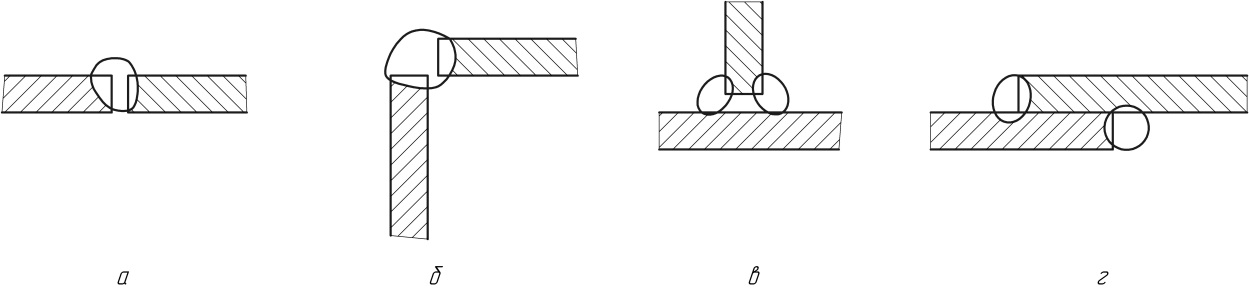

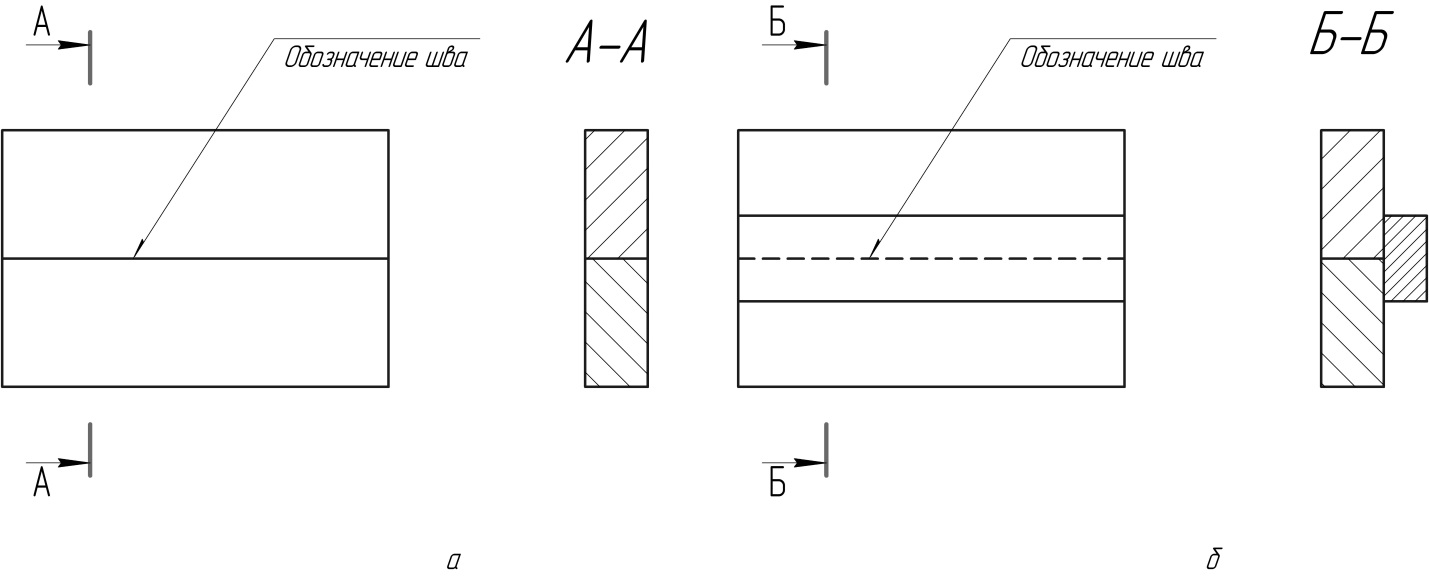

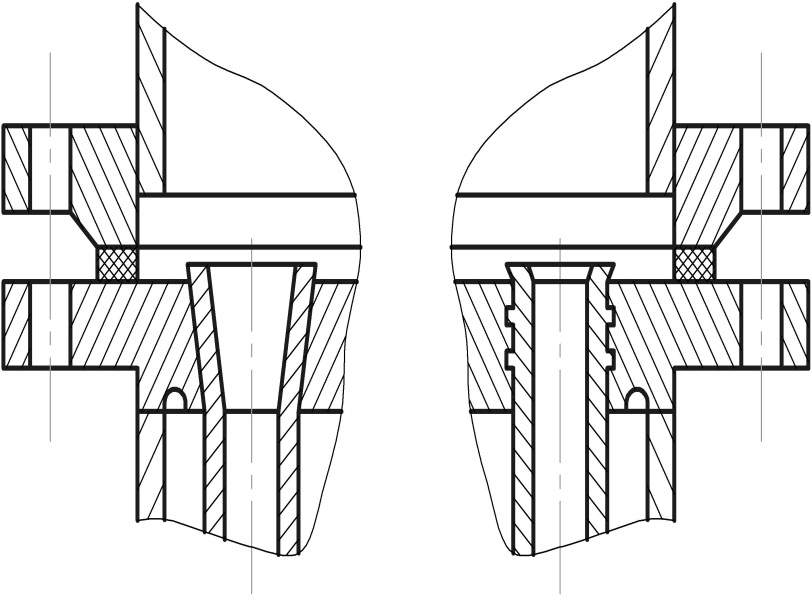

Рис.14 Конструкция опор-стоек для горизонтальных аппаратов 4. РАЗЪЕМНЫЕ И НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ Как ранее отмечалось, технологическое оборудование состоит из частей, соединенных тем или иным способом в единую конструкцию. В производственных условиях для осуществления технологических процессов аппараты и машины компонуют в установки (технологические линии). При этом к аппаратам и машинам присоединяют трубопроводы, на них устанавливают запорную и регулирующую арматуру, устройства для контроля и наблюдения за процессом. Применяющиеся на практике разнообразные способы соединения деталей и узлов можно разделить на две основные группы: разъемные и неразъемные. Разъемными называют соединения, в которых детали могут быть расчленены без нарушения их формы. Неразъемными – это соединения, которые невозможно расчленить на детали без повреждения формы хоты бы одной из них. 4.1. РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Это разъемные соединения деталей посредством метрической, трубной или другого типа резьб. Их отличают легкость и простота крепления деталей при небольших затратах времени, обеспечивающая к тому же прочность, а в некоторых случаях и герметичность соединения. С помощью резьбы осуществляется присоединение к аппаратам стальных труб диаметром 32 мм и менее, запорной арматуры, а также измерительных приборов. Детали, снабженные резьбами и предназначенные для неподвижного жесткого соединения, называют крепежными. По наименованию крепежных деталей резьбовые соединения классифицируют на болтовые, шпилечные и винтовые.  Рис. 15 Болтовое соединение Болтовое соединение (рис. 15) состоит из болта 1, гайки 2, шайбы 3 и соединяемых деталей 4. Болтом соединяют две или несколько деталей, толщина которых ограничена стандартной длиной болта данного диаметра. Стандартами предусмотрены различные типы болтов, отличающихся размерами и формой головки и стержня, шагом резьбы. Наиболее широко распространены болты с шестигранной головкой (рис.16).  Рис. 16 Болт с шестигранной головкой За длину болта  принимается длина стержня (без головки принимается длина стержня (без головки  ). Болт одного диаметра имеет несколько стандартных размеров длин. Длину болта ). Болт одного диаметра имеет несколько стандартных размеров длин. Длину болта  для соединения деталей, например, двух фланцев, определяют по формуле для соединения деталей, например, двух фланцев, определяют по формуле Где  и и  – толщины соединяемых фланцев, – толщины соединяемых фланцев,  – толщина прокладки, – толщина прокладки,  – высота гайки, – высота гайки,  – толщина шайбы, – толщина шайбы,  – размер части болта, выходящей за гайку (составляет около 0,25 – размер части болта, выходящей за гайку (составляет около 0,25  ). ).Вычисленную по формуле длину болта сравнивают со стандартными длинами для данного диаметра резьбы и выбирают ближайшее большее значение. По существующим стандартам на болты данного типа определяют длину резьбы болта  . . Пример условного обозначения болта на чертеже: Болт  ГОСТ 7798-70. ГОСТ 7798-70.Данное условное обозначение указывает, что болт имеет резьбу М12 с мелким шагом 1,25 мм; длина его – 70 мм; класс прочности – 3,6; поле допуска –  (не указывается). В случае крупного шага его величина в обозначении не проставляется ( (не указывается). В случае крупного шага его величина в обозначении не проставляется ( ГОСТ 7798-70). ГОСТ 7798-70).Гайки разделяют на шестигранные, круглые, стопорные и др. Гайки отличаются также по высоте: нормальные, высокие, особо высокие и низкие. Пример условного обозначения гайки: Гайка  ГОСТ 5915-70. ГОСТ 5915-70.Данное условное обозначение указывает, что гайка имеет резьбу М16 с мелким шагом 1,5 мм; класс прочности 5. Для увеличения опорной поверхности гайки и предохранения поверхности детали от смятия предназначены шайбы. В зависимости от назначения различают обыкновенные (ГОСТ 11371-78), пружинные (ГОСТ 6402-70) и стопорные (ГОСТ 11872-89) шайбы. Обыкновенная шайба представляет собой плоское кольцо, а пружинная – разрезанное, со сдвинутыми в разные стороны вдоль оси кромками кольцо. Стопорные шайбы имеют несколько выступов со стороны наружного и внутреннего диаметров и применяются, так же как и пружинные, в соединениях, подверженных вибрациям. Пример условного обозначения шайбы обыкновенной: Шайба 12.01 ГОСТ 11371-78 Данное условное обозначение указывает, что шайба применяется для болта (шпильки) с резьбой М12. Число 01 указывает на группу материала, из которого изготовлена шайба. Шпилечное соединение применяют тогда, когда одна из соединяемых деталей имеет большую толщину. Шпилечное соединение (рис.17) применяют также для скрепления элементов аппаратов, имеющих фланцы. Шпилька (рис.18) представляет собой стержень с резьбой на обоих концах. Конструкции и размеры шпилек регламентированы соответствующими стандартами.  Рис.17 Соединение шпилькой  Рис. 18 Шпилька Короткий конец шпильки (длиной  ) ввинчивается в резьбовое отверстие детали. Для соединения стальных, бронзовых и латунных деталей применяются шпильки, у которых ) ввинчивается в резьбовое отверстие детали. Для соединения стальных, бронзовых и латунных деталей применяются шпильки, у которых  . При соединении шпилькой чугунных деталей длина ввинчиваемого резьбового конца . При соединении шпилькой чугунных деталей длина ввинчиваемого резьбового конца  составляет составляет  . . Длиной  шпильки считают часть её общей длины без величины шпильки считают часть её общей длины без величины  . Размер . Размер  вычисляют по той же формуле, что и для болта, исключая толщину детали с резьбовым отверстием. Пример условного обозначения шпильки: вычисляют по той же формуле, что и для болта, исключая толщину детали с резьбовым отверстием. Пример условного обозначения шпильки:Шпилька  ГОСТ 22032-76. ГОСТ 22032-76.Данное условное обозначение указывает, что шпилька имеет резьбу М20 с мелким шагом 1,5 мм; длина  ; класс прочности 5,8. В случае крупного шага его величина в обозначении не проставляется. ; класс прочности 5,8. В случае крупного шага его величина в обозначении не проставляется.Винтовое соединение: (рис.19) применяют для жесткого сочленения деталей, у одной из которых имеется отверстие с резьбой, а у другой – гладкое отверстие диаметром  Расчетная длина винта равна сумме толщины прикрепляемой детали и глубины завинчивания. Глубина резьбового отверстия в детали зависит от материала её и определяется так же, как и для шпилечного соединения. Расчетная длина винта равна сумме толщины прикрепляемой детали и глубины завинчивания. Глубина резьбового отверстия в детали зависит от материала её и определяется так же, как и для шпилечного соединения. Рис.19 Соединение винтами: а – с цилиндрической головкой, б – с потайной, в – с полукруглой Однако длина резьбы винта больше длины  резьбового конца шпильки на 2 – 3 шага резьбы. Пример условного обозначения винта: резьбового конца шпильки на 2 – 3 шага резьбы. Пример условного обозначения винта:Винт  ГОСТ 17473-80 ГОСТ 17473-80Данное обозначение указывает, что винт с полукруглой головкой (ГОСТ 17473-80) длиной  мм имеет резьбу М12 с крупным шагом; класс прочности 5,8. мм имеет резьбу М12 с крупным шагом; класс прочности 5,8.Изображение крепежных деталей в соединениях по ГОСТ 2.315-68 выполняют упрощенно или условно (рис. 20), в зависимости от масштаба  Рис. 20 Соединение деталей болтом: а – полное изображение, б – упрощенное изображение, в – условное изображение чертежа. При этом крепежные детали, диаметры стержней которых на чертеже равны и менее 2 мм, изображают условно. Если на чертеже имеется ряд однотипных соединений (болтовое, шпилечное, винтовое), то крепежные детали, входящие в это соединение, показывают упрощенно или условно в одном-двух местах. Остальные соединения следует изображать только центровыми или осевыми линиями (рис. 9). 4.2. ШПОНОЧНЫЕ СОЕДИНЕНИЯ Шпоночное соединение (рис. 21) относится к категории разъемных и состоит из вала 1, втулки 2 (зубчатое колесо, шкив, муфта и т. п.), шпонки 3, служащей для передачи крутящего момента.  Рис. 21 Шпоночное соединение Шпонка размещается одновременно в двух пазах, один из которых выполнен на валу вдоль его оси, другой – на всю длину ступицы втулки. Подразделяются шпонки на призматические (ГОСТ 23360-78), клиновые (ГОСТ 24068-80) и сегментные (ГОСТ 24071-80). Размеры сечения шпонок выбирают по соответствующим ГОСТам в зависимости от диаметра вала, а длина определяется расчетом. Конструкцию шпоночного соединения на чертеже общего вида изображают в разрезе плоскостью, проходящей через ось вала вдоль шпонки. При этом шпонку показывают нерассеченной, а на изображении вала выполняют местный разрез для выявления формы и глубины шпоночного паза. Кроме того, обычно дают второе изображение в виде сечения соединения плоскостью, перпендикулярной к оси вала. Пример условного обозначения шпонки: Шпонка  ГОСТ 23360-78. ГОСТ 23360-78.Данное условное обозначение указывает, что шпонка призматическая, шириной 12 мм, высотой 8 мм и длиной 70 мм. 4.3. СВАРНЫЕ СОЕДИНЕНИЯ При изготовлении химико-фармацевтического оборудования широко используется сварка. Сварка – процесс получения неразъемных соединений двух входящих в контакт деталей посредством их местного или общего нагрева или пластической деформации. Классифицируют сварку металлов по основным физическим, техническим и технологическим признакам. По физическим признакам сварку подразделяют на три класса: термический, термомеханический и механический. Термический класс включает в себя те виды сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, газовая и др. К термомеханическому классу отнесены виды сварки с использованием тепловой энергии и давления: контактная и др. Механический класс составляют виды сварки, применяющие механическую энергию и давление: ультразвуковая, трением и др. Технические признаки отражают степень механизации процесса сварки (ручная, механизированная, автоматическая), тип защитного газа или характер защиты металла в зоне сварки. Технологические признаки для каждого вида сварки устанавливаются отдельно. Так, дуговая сварка характеризуется видом электрода, присадочным материалом и другими данными. Стандартами установлены условные обозначения способов сварки. Например, для наиболее распространенных видов сварки установлены следующие обозначения: А – автоматическая сварка под слоем флюса; П – полуавтоматическая сварка; Р – ручная дуговая сварка; КТ – контактная точечная сварка. В зависимости от взаимного расположения свариваемых элементов, различают стыковые, угловые, тавровые и нахлесточные типы соединений (рис. 22). По форме подготовки кромок элементов, подлежащих сварке, различают швы без скоса кромок, со скосом одной или двух кромок и другие. ГОСТ 2.312-72 устанавливает условное обозначение швов сварных соединений. Независимо от способа сварки видимый шов условно изображают сплошной основной линией (рис.23а), а невидимый – штриховой (рис.23б). От условного изображения шва проводят линию-выноску толщиной  . .  Рис.22 Типы сварных соединений: а – стыковое, б – угловое, в – тавровое, г – внахлест На конце линии у изображения шва наносят одностороннюю стрелку. На другом конце линии-выноски проводят полочку. В зависимости от расположения шва над полочкой или под ней проставляют условное обозначение.  Рис. 23 К обозначению сварных швов: а – видимый, б – невидимый Причем обозначение проставляется над полочкой, если односторонняя стрелка указывает на лицевую сторону шва, и под полочкой – на оборотную.  Условное обозначение стандартного шва состоит из номера стандарта на вид шва, буквенно-цифрового обозначения шва, при необходимости знака и размера катета шва, а также вспомогательных знаков.  Буквенные обозначения представляют собой сокращенное наименование типов соединений: С – стыковое, У – угловое, Т – тавровое, Н – нахлесточное. Цифра, следующая вслед за буквой, отражает форму подготовки кромок и характер выполняемого шва. Пример условного обозначения шва сварного соединения: ГОСТ 14806-80-Н1- 5.  Здесь ГОСТ 14806-80 – номер стандарта на шов; Н1 – обозначение типа соединения (нахлесточное) и вида шва; 5– высота катета шва равна 5 мм. 4.4. СОЕДИНЕНИЕ РАЗВАЛЬЦОВКОЙ И ЗАВАЛЬЦОВКОЙ Образование неразъемных соединений деталей развальцовкой и завальцовкой производится посредством частичного деформирования одной из соединяемых деталей. Эта деталь имеет, как правило, в месте соединения тонкие стенки, которые на конце детали при развальцовке отгибаются наружу, а при завальцовке – внутрь, охватывая края другой детали. При изготовлении аппаратов развальцовкой пользуются, например, для крепления труб в трубных решетках теплообменников (рис. 24). Завальцовка применяется, например, для соединения клапана (золотника) со штоком (шпинделем) в вентилях. На чертежах места соединения деталей развальцовкой и завальцовкой отмечают соответствующей надписью.  Рис. 24 Соединение развальцовкой 5. МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ АППАРАТОВ Основными конструкционными материалами при проектировании аппарата являются чугуны и стали. Отдельные детали и узлы изготовляются из полимерных материалов. В качестве вспомогательных используют также ткани, стекло, дерево, асбест и другие материалы. Из чугунов наибольшее распространение получили серые и ковкие. Маркируются они следующим образом: СЧ 15 – серый чугун, предел прочности которого на растяжение составляет 15 кг/мм 2; КЧ33-8 – ковкий чугун, имеющий предел прочности на растяжение 33 кг/мм 2, а относительное удлинение 8%. Стали, представляющие собой сплав железа с углеродом (до 2%), подразделяются на углеродистые и легированные. Углеродистые стали бывают обыкновенного качества – Ст0, …. Ст7, где цифра указывает на порядковый номер стали, и качественные. Стали качественные маркируются следующим образом: Сталь 08, Сталь 10, … Сталь 85. Здесь цифра обозначает среднее содержание углерода в сотых долях процента. Для повышения физико-механических характеристик или получения особых свойств (жаростойкости, коррозионностойкости, немагнитности и др.) в сталь вводят легирующие элементы, обозначаемые следующими буквами русского алфавита: Н – никель, Х – хром, М – молибден, Г – марганец, С – кремний, Т – титан, В – вольфрам, Ф – ванадий, Д – медь, Ю – алюминий. Маркировка этих сталей представляет сочетание букв и цифр. Первая цифра в маркировке обозначает содержание углерода в сотых долях процента, а цифра, следующая за буквой, указывает на содержание данного легирующего элемента в процентах. Отсутствие числа перед маркой стали или вслед за буквой означает, что среднее содержание соответственно углерода и легирующего элемента составляет 1%. Например, сталь марки 30ХН3 содержит 0,3% углерода, 1% хрома и 3% никеля. Таблица 8 |