Автомобили. Вопрос 9 Назначение механизма газораспределения

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

1 2 Содержание

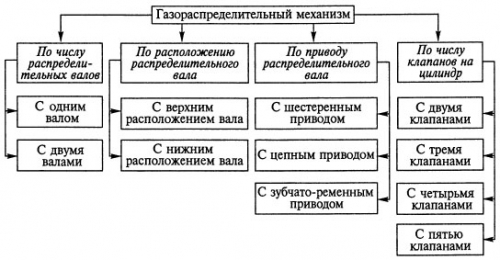

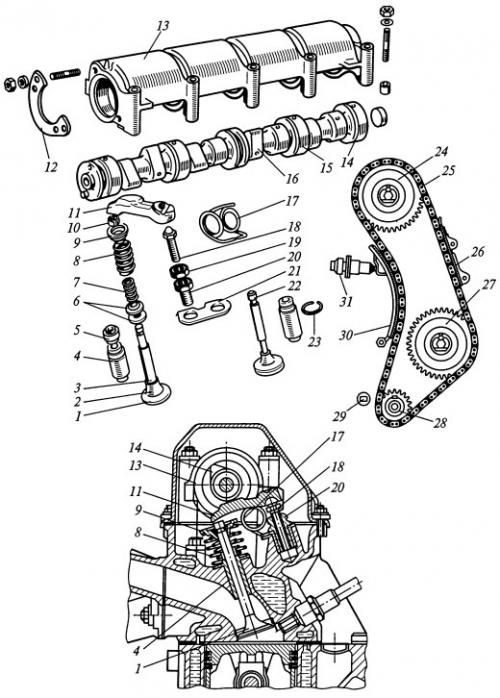

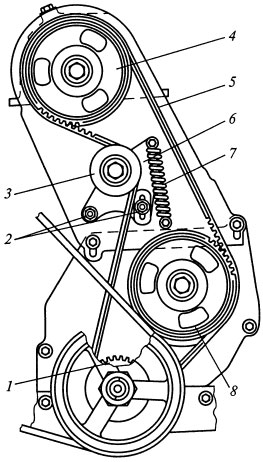

Введение Автомобиль как самоходный экипаж для безрельсовых дорог имеет ог-ромное значение в жизни страны. Автомобильный транспорт в возрастающей степени переключает на себя многообразные перевозки с железнодорожного транспорта. Современному автомобилю предшествует длительный путь зарождения и развития. Идея самодвижущегося экипажа появилась не одно столетие тому назад и развитие этого устройства шло в направлении совершенствования его. Первоначальным этапом в зарождении современного автомобиля является разработка различных самоходных устройств, двигавшихся при помощи мускульной силы. Затем стали появляться тепловые двигатели (паровые, внутреннего сгорания), заменившие мускульную силу. Более подходящим оказался двигатель внутреннего сгорания, давший толчок для создания остальных частей автомобиля. Вместе с совершенствованием автомобиля развивалось и его производ-ство. Строились автомобильные и агрегатные заводы. Развитие отечественной автомобильной техники подчинено решению задачи полного удовлетворения потребностей в различных автомобильных перевозках. Особенностью отечественного автомобилестроения является построение различных модификаций на базе основных моделей, что облегчает эксплуата-цию и ремонт автомобилей. Вопрос 9 Назначение механизма газораспределения, типы механизмов Назначение и характеристика Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя. Газораспределительный механизм (ГРМ) служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров горючей смесью или воздухом и упростить техническое обслуживание двигателя в эксплуатации. Двигатели автомобилей могут иметь газораспределительные механизмы различных типов (рисунок 1), что зависит от компоновки двигателя и, главным образом, от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.  Рисунок 1 – Типы газораспределительных механизмов, классифицированных по различным признакам При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня. Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя. Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма. При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов. В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных. Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом. В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления. Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют. На рисунке 2 представлен газораспределительный механизм двигателя с верхним расположением клапанов, с верхним расположением распределительного вала с цепным приводом и с двумя клапанами на цилиндр. Он состоит из распределительного вала 14 с корпусом 13 подшипников, привода распределительного вала, рычагов 11 привода клапанов, опорных регулировочных болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с деталями крепления. Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал – пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.  Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом 1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала. Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень – из специальной хромистой стали. Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность. Стержень клапана перемещается в чугунной направляющей втулке 4, запрессованной и фиксируемой стопорным кольцом 23 в головке блока цилиндров, обеспечивающей точную посадку клапана. На втулку надевается маслоотражательный колпачок 5 из маслостойкой резины. Клапан имеет две цилиндрические пружины: наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб 6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка распределительного вала стальным кованным рычагом 11, который опирается одним концом на регулировочный болт 18, а другим – на стержень клапана. Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между кулачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85 °C). Пружина 17 создает постоянный контакт между концом рычага привода и стержнем клапана. Принцип работы Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки в соответствии с порядком работы цилиндров двигателя поочередно набегают на рычаги 11. Рычаги, поворачиваясь одним концом на сферических головках регулировочных болтов 18, другим концом воздействуют на стержни клапанов, преодолевают сопротивление пружин 7, 8 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с рычагов, которые возвращаются в исходное положение под действием пружин 17, а клапаны закрываются под действием пружин 7 и 8. При работе двигателя распределительный вал вращается в два раза медленнее, чем коленчатый вал. Это связано с тем, что за период рабочего цикла двигателя, протекающего за два оборота коленчатого вала, впускной и выпускной клапаны каждого цилиндра должны открываться по одному разу. Нормальная работа газораспределительного механизма (ГРМ) во многом зависит от теплового зазора между кулачками распределительного вала и рычагами привода клапанов. Этот зазор обеспечивает плотное закрытие клапанов при их удлинении в результате нагрева во время работы. При недостаточном тепловом зазоре или его отсутствии происходит неполное закрытие клапанов, что приводит к утечке газов, быстрому обгоранию фасок головок клапанов и снижению мощности двигателя. Привод распределительного вала Особенностью привода распределительного вала (рисунок 3) является применение ременной передачи. Привод распределительного вала осуществляется через установленный на нем зубчатый шкив 4 ремнем 5 от зубчатого шкива 1 коленчатого вала. С помощью этого ремня также вращается зубчатый шкив 8 вала привода масляного насоса.  Рисунок 3 – Ременный привод распределительного вала 1, 4, 8 – шкивы; 2 – болты; 3 – ролик; 5 – ремень; 6 – кронштейн; 7 – пружина Ремень – зубчатый, изготовлен из резины, армированной стекловолокном. Зубья ремня имеют трапециевидную форму. Ремень натягивается с помощью натяжного ролика 3, закрепленного на кронштейне 6. Натяжение ремня регулируют пружиной 7 на неработающем двигателе при ослабленных болтах 2 крепления кронштейна натяжного ролика. Привод распределительного вала работает без смазки и снаружи закрыт тремя пластмассовыми крышками. Работа механизма Газораспределительный механизм (ГРМ) работает следующим образом. При вращении распределительного вала его кулачки поочередно набегают на толкатели 9 в соответствии с порядком работы цилиндров двигателя. Усилие от толкателей 9 через штанги 8 передается к коромыслам 5, которые, поворачиваясь на оси 6, воздействуют на стержни клапанов 2, преодолевают сопротивление пружин 4 и открывают клапаны. При дальнейшем повороте распределительного вала кулачки сходят с толкателей, которые вместе со штангами и коромыслами возвращаются в исходное положение под действием пружин, закрывающих также клапаны Вопрос 22 Назначение системы питания двигателя. Общее устройство работа системы питания. Система питания двигателя топливом предназначена для размещения запаса топлива на автомобиле, очистки, распыления топлива и равномерного распределения его по цилиндрам в соответствии с порядком работы двигателя. В двигателе КамАЗ-740 применена система питания топливом раздельного типа (т. е. функции топливного насоса высокого давления и форсунки разделены). Она включает в себя топливные баки, топливный фильтр грубой очистки, топливный фильтр тонкой очистки, топливоподкачивающий насос* низкого давления, насос ручной прокачки топлива, топливный насос высокого давления (ТНВД) с всережимным регулятором и автоматической муфтой опережения впрыска топлива, форсунки, топливопроводы высокого и низкого давления и контрольно-измерительные приборы. Топливо из топливного бака под действием разрежения, создаваемого топливоподкачивающим насосом, через фильтры грубой и тонкой очистки по топливопроводам низкого давления подается к топливному насосу высокого давления. В соответствии с порядком работы двигателя (1—5—4—2—6—3—7—8) ТНВД подает топливо под высоким давлением и определенными порциями через форсунки в камеры сгорания цилиндров двигателя. Форсунками топливо распыляется. Излишки топлива, а вместе с ними и попавший в систему воздух через перепускной клапан ТНВД и клапан-жиклер фильтра тонкой очистки отводятся в топливный бак. Фильтр грубой очистки топлива предназначен для предварительной очистки топлива, поступающего в топливопод-качивающий насос. Установлен с левой стороны на раме автомобиля. Он состоит из корпуса, отражателя с фильтрующей сеткой, распределителя, успокоителя, стакана фильтра, подводящего и отводящего штуцеров с прокладками. Стакан с крышкой соединяется четырьмя болтами через резиновую уплотнитель-«ую прокладку. В нижнюю часть стакана ввертывается сливная пробка. Топливо, поступающее через подводящий штуцер из топливного бака, подается к распределителю. Крупные посторонние частицы и вода собираются в нижней части стакана. Из верхней части топливо через сетчатый фильтр подводится к отводящему штуцеру, а из него — к топливоподкачивающему насосу. Фильтр тонкой очистки топлива предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления. Фильтр установлен в задней части двигателя в самой высокой точке системы питания. Такая установка обеспечивает сбор воздуха, попавшего в систему питания, и его удаление в топливный бак через клапан-жиклер. Фильтр состоит из корпуса, двух фильтрующих элементов, двух колпаков с приваренными стержнями, клапана-жиклера, подводящего и отводящего штуцеров с уплотнительными прокладками, элементов уплотнения. Корпус отлит из алюминиевого сплава. В нем выполнены каналы для подвода и отвода топлива, полость для установки клапана-жиклера и кольцевые проточки для установки колпаков. Сменные картонные фильтрующие элементы изготовлены из высокопористого картона типа ЭТФЗ. Торцевое уплотнение элементов осуществляется верхними и нижними уплотнителями. Плотное прилегание элементов к корпусу фильтра обеспечивается пружинами, устанавливаемыми на стержни колпаков. Клапан-жиклер предназначен для удаления воздуха, попавшего в систему питания. Он установлен в корпусе фильтра и состоит из колпака, пружины клапана, пробки, регулировочной шайбы, уплотнительной шайбы. Клапан-жиклер открывается, когда давление в полости перед клапаном равно 0,025… 0,045 МПа (0,25…0,45 кгс/см2), а при давлении 0,22±0,02 МПа (2,2±0,2 кгс/см2) начинает перепускаться топливо. Топливо под давлением от топливоподкачивающего насоса заполняет внутреннюю полость колпака и продавливается через фильтрующий элемент, на поверхности которого остаются механические примеси. Очищенное топливо с внутренней полости фильтрующего элемента подается к впускной полости ТНВД. Топливоподкачивающий насос низкого давления предназначен для подачи топлива через фильтры грубой и тонкой очистки к впускной полости ТНВД. Насос поршневого типа с приводом от эксцентрика кулачкового вала ТНВД. Давление подачи 0,05…0,1 МПа (0,5…1 кгс/см2). Насос установлен на задней крышке ТНВД. Топливоподкачивающий насос состоит из корпуса, поршня, пружины поршня, толкателя поршня, штока толкателя, пружины толкателя, направляющей втулки штока, впускного клапана, нагнетательного клапана. Корпус насоса чугунный. В нем выполнены каналы и полости для поршня и клапанов. Полости под поршнем и над поршнем соединены каналом через нагнетательный клапан. Толкатель предназначен для передачи усилия от эксцентрика кулачкового вала поршню. Толкатель роликового типа. Эксцентрик кулачкового вала ТНВД через толкатель и шток сообщает поршню насоса возвратно-поступательное движение. При опускании толкателя поршень под действием пружина движется вниз. Во всасывающей полости а создается разрежение, впускной клапан открывается и пропускает топливо в надпоршневую полость. Одновременно топливо из подпоршневой полости через фильтр тонкой очистки поступает во впускные каналы ТНВД. При движении поршня вверх впускной клапан закрывается и топливо из надпоршневой полости через нагнетательный клапан поступает в полость под поршнем. Когда давление в нагнетательной магистрали б повышается, поршень прекращает вслед за толкателем двигаться вниз, а остается в положении, которое определяется равновесием сил от давления топлива с одной стороны и усилия пружины с другой. Таким образом, поршень совершает не полный ход, а частичный. Тем самым производительность насоса будет определяться расходом топлива. Ручной топливоподкачивающий насос предназначен для заполнения системы топливом и удаления из нее воздуха. Насос поршневого типа, крепится на корпусе топли-воподкачивающего насоса через уплотняющую медную шайбу. Насос состоит из корпуса, поршня, цилиндра, штока поршня и рукоятки, опорной тарелки, впускного клапана (общего с топливоподкачивающим насосом). Заполнение и прокачивание системы осуществляется движением рукоятки со штоком вверх-вниз. При движении рукоятки вверх в подпоршневом пространстве создается разрежение. Впускной клапан открывается и топливо поступает в полость над поршнем топливоподкачивающего насоса. При движении рукоятки вниз нагнетательный клапан топливоподкачивающего насоса открывается и топливо под давлением поступает в нагнетательную магистраль. Далее процесс повторяется. После прокачки рукоятка должна быть плотно навернута на верхний резьбовой хвостовик цилиндра. При этом поршень ярижимается к резиновой прокладке, уплотняя впускную полость топливоподкачивающего насоса. Топливный насос высокого давления (ТНВД) предназначен для подачи дозированных порций топлива под высоким давлением в цилиндры двигателя в соответствии с порядком их работы. Насос установлен в развале блока цилиндров и приводится в действие от шестерни распределительного вала через шестерню привода насоса. Направление вращения кулачкового вала со стороны привода — правое. Насос состоит из корпуса, кулачкового вала, восьми насосных секций, всережимного регулятора частоты вращения, муфты опережения впрыска топлива и привода топливного насоса. Корпус ТНВД предназначен для размещения насосных секций, кулачкового вала и регулятора частоты вращения. Отлит из алюминиевого сплава, в нем выполнены впускной и отсечной каналы и полости для установки и крепления насосных секций, кулачкового вала с подшипниками, шестерен привода регулятора, подводящих и отводящих топливных штуцеров. На заднем торце корпуса насоса крепится крышка регулятора, в которой расположен топливоподкачивающий насос низкого давления с насосом ручной подкачки топлива. Сверху крышки ввертывается штуцер с маслоподводящей трубкой для смазки деталей ТНВД под давлением. Масло из насоса сливается по трубке, соединяющей нижнее отверстие крышки регулятора с отверстием в развале блока. Верхняя полость корпуса ТНВД закрывается крышкой, на которой расположены рычаги управления регулятором частоты вращения и два защитных кожуха топливных секций насоса. Крышка устанавливается на двух штифтах и крепится болтами, а защитные кожухи — двумя винтами. На переднем торце корпуса насоса на выходе из отсечного канала ввернут штуцер с перепускным клапаном шарикового типа, поддерживающим избыточное давление топлива в насосе 0,06…0,08 МПа (0,6…0,8 кгс/см2). В нижней части корпуса насоса выполнена полость для установки кулачкового вала. Кулачковый вал предназначен для сообщения движения плунжерам насосных секций и обеспечения своевременной подачи топлива в цилиндры двигателя. Кулачковый вал изготавливается из стали. Рабочие поверхности кулачков и опорных шеек цементируются на глубину 0,7…1,2 мм. Благодаря К-образной конструкции насоса кулачковый вал имеет меньшую длину и, следовательно, обладает более высокой жесткостью. Вал вращается в двух конических подшипниках, внутренние обоймы которых напрессованы на шейки вала. Осевой зазор кулачкового вала 0,1 мм регулируется прокладками, устанавливаемыми под крышку подшипника. Для уплотнения кулачкового вала в крышке имеется резиновая манжета. На переднем конусном конце кулачкового вала на сегментной шпонке устанавливается автоматическая муфта угла опережения впрыска топлива. На заднем конце кулачкового вала монтируется упорная втулка, ведущая шестерня регулятора в сборе, а на призматической шпонке — фланец ведущей шестерни регулятора. Фланец выполнен вместе с эксцентриком привода топливопод-качивающего насоса. Крутящий момент от кулачкового вала на ведущую шестерню регулятора передается через фланец посредством резиновых сухарей. При вращении кулачкового вала усилие передается на роликовые толкатели и через пяты толкателей на плунжеры насосных секций. Каждый толкатель от поворота фиксируется сухарем, выступ которого входит в паз корпуса насоса. За счет изменения толщины пяты регулируется начало подачи топлива. При установке пяты большей толщины топливо начинает подаваться раньше. Насосная секция — часть топливного насоса высокого давления, осуществляющая дозирование и подачу топлива к форсунке. Каждая насосная секция состоит из корпуса, плунжерной пары, поворотной втулки, пружины плунжера, нагнетательного клапана, толкателя. Корпус секции имеет фланец, при помощи которого секция крепится на шпильках, ввернутых в корпус насоса. Отверстия во фланце под шпильки имеют овальную форму. Это позволяет поворачивать насосную секцию для регулирования равномерности подачи топлива отдельными секциями. При повороте секции против часовой стрелки цикловая подача увеличивается, по часовой — уменьшается. В корпусе секции выполнены два отверстия для прохода топлива из каналов в насосе к отверстиям в плунжерной втулке (А, Б), отверстие для установки штифта, фиксирующего положение втулки и плунжера относительно корпуса секции, и прорезь для размещения поводка поворотной втулки. Плунжерная пара — узел насосной секции, непосредственно предназначенный для дозирования и подачи топлива. Плунжерная пара включает втулку плунжера и плунжер. Они представляют собой прецизионную пару. Изготавливаются из хромомолибденовой стали, подвергаются закалке с последующей обработкой глубоким холодом для стабилизации свойств материала. Рабочие поверхности втулки и плунжера азотируют. Плунжер является подвижной деталью плунжерной пары и выполняет роль поршня. Плунжер в верхней части имеет осевое сверление, две спиральные канавки, выполненные с двух сторон плунжера, и радиальное сверление, соединяющее осевое сверление и канавки. Спиральная канавка предназначена для изменения цикловой подачи топлива за счет поворота плунжера, а следовательно, и канавки относительно отсечного отверстия втулки плунжера. Поворот плунжера относительно втулки осуществляется рейкой топливного насоса через шипы плунжера. На наружной поверхности одного шипа имеется метка. При сборке секции метка на шипе плунжера и прорезь в корпусе секции для установки поводка поворотной втулки должны находиться с одной стороны. Наличие второй канавки обеспечивает гидравлическую разгрузку плунжера от боковых усилий. За счет этого повышается надежность работы насосной секции. Уплотнение между втулкой и корпусом секции обеспечивается кольцом из маслобензостойкой резины, установленным в кольцевую канавку втулки. Нагнетательный клапан и его седло выполняются из стали, закаливаются и обрабатываются глубоким холодом. Клапан и седло составляют прецизионную пару, в которой замена одной детали на одноименную из другого комплекта не допускается. Нагнетательный клапан расположен на верхнем конце втулки и прижат к седлу пружиной. Седло нагнетательного клапана прижато к втулке плунжера торцевой поверхностью штуцера через уплотнительную текстолитовую прокладку. Нагнетательный клапан грибкового типа с цилиндрической направляющей частью. Радиальное отверстие диаметром 0,3 мм служит для корректировки цикловой подачи при частоте вращения кулачкового вала 600…1000 мин-1. Корректировка осуществляется за счет возрастания дросселирующего действия клапана в период отсечки подачи, в результате чего снижается количество топлива, перетекающего из топливопровода высокого давления в надплунжерное пространство. Разгрузка топливопровода от высокого давления осуществляется за счет перемещения при посадке направляющей клапана в канале седла. Верхняя часть направляющей выполняет роль поршенька, отсасывающего топливо из топливопровода. На двигателе КамАЗ установлен всережимный центробежный регулятор частоты вращения прямого действия. Он размещен в развале корпуса ТНВД, а управление выведено на крышку насоса. Регулятор имеет следующие элементы: – задающее устройство; – чувствительный элемент; – сравнивающее устройство; – исполнительный механизм; – привод регулятора. В задающее устройство входят рычаг управления регулятором, рычаг пружины, пружина регулятора, рычаг регулятора, рычаг с корректором, регулировочные болты ограничения частоты вращения. К чувствительному элементу относятся вал регулятора с державкой грузов, грузы с роликами, упорный подшипник, муфта регулятора с пятой. К сравнивающему устройству относится рычаг муфты грузов, с помощью которого передается движение муфты регулятора исполнительному механизму (рейкам). К исполнительному механизму относятся рейки топливного насоса, рычаг реек (дифференциальный рычаг). В привод регулятора входят ведущая шестерня регулятора, промежуточная шестерня , шестерня регулятора, выполненная за одно целое с валом всережимного регулятора. Для останова двигателя имеется устройство, в которое входят рычаг останова, пружина рычага останова, стартовая пружина, ограничительный болт регулировки хода рычага останова, болт регулировки пусковой подачи. Управление подачей топлива осуществляется с помощью ножного и ручного приводов. Вращение ведущей шестерне регулятора передается через резиновые сухари. Сухари, являясь упругими элементами, гасят колебания, связанные с неравномерностью вращения вала. Уменьшение высокочастотных колебаний приводит к снижению износа сочленений основных деталей регулятора. От ведущей шестерни вращение к ведомой шестерне передается через промежуточную шестерню. Ведомая шестерня выполнена заодно с державкой грузов, вращающейся на двух шарикоподшипниках. При вращении державки грузы под действием центробежных сил расходятся и через упорный подшипник перемещают муфту, муфта, упираясь в палец, в свою очередь, перемещает рычаг муфты грузов. Рычаг муфты грузов одним концом крепится на оси рычагов регулятора, другим через штифт соединен с рейкой топливного насоса. На оси также крепится рычаг регулятора, другой конец которого перемещается до упора в регулировочный болт подачи топлива. Рычаг муфты грузов воздействует на рычаг регулятора через корректор. Рычаг управления регулятором жестко связан с рычагом пружины регулятора. Стартовая пружина присоединена к рычагу стартовой пружины и рычагу реек. Рейки, в свою очередь, связаны с поворотными втулками насосных секций. Снижение степени неравномерности регулятора на малых частотах вращения коленчатого вала достигается за счет изменения плеча приложения усилия пружины регулятора к рычагу регулятора. Повышение чувствительности регулятора обеспечивается качественной обработкой трущихся поверхностей подвижных деталей регулятора и насоса, надежной смазкой их и увеличением угловой скорости вращения муфты грузов в два раза па отношению к кулачковому валу насоса за счет передаточного числа приводных шестерен регулятора. На двигателе установлен регулятор частоты вращения с корректором дымности, который встроен в рычаг муфты грузов. Корректор, уменьшая подачу топлива, позволяет снизить дымление двигателя на малой частоте вращения коленчатого вала (1000…1400 мин). Заданный скоростной режим работы двигателя устанавливается рычагом управления регулятором, который поворачивается и через рычаг пружины увеличивает ее натяжение. Под воздействием этой пружины рычаг через корректор воздействует на рычаг муфты, который перемещает рейки, связанные с поворотными втулками плунжеров, в сторону увеличения подачи топлива. Частота вращения коленчатого вала увеличивается. Центробежная сила вращающихся грузов через упорный подшипник, муфту и рычаг муфты грузов передается на рейку топливного насоса, которая через дифференциальный рычаг соединена с другой рейкой. Перемещение реек центробежной силой грузов вызывает уменьшение подачи топлива. Регулируемый скоростной режим зависит от соотношения силы пружины регулятора и центробежной силы грузов при установленной частоте вращения коленчатого вала. Чем больше натянута пружина регулятора, тем при более высоком скоростном режиме его грузы могут изменить положение рычага регулятора в сторону ограничения подачи топлива в цилиндры двигателя. Устойчивый режим работы двигателя будет в том случае, если центробежная сила грузов будет равна силе пружины регулятора. Каждому положению рычага управления регулятором соответствует определенная частота вращения коленчатого вала. При заданном положении рычага управления регулятором в случае уменьшения нагрузки на двигатель (движение на спуск) частота вращения коленчатого вала, а следовательно, и вала привода регулятора повышается. В этом случае центробежная сила грузов возрастает и они расходятся. Грузы воздействуют на упорный подшипник и, преодолевая усилие пружины, заданное водителем, поворачивают рычаг регулятора и перемещают рейки в сторону уменьшения подачи по тех пор, пока не установится подача топлива, соответствующая условиям движения. Заданный скоростной режим работы двигателя восстановится. С увеличением нагрузки (движение на подъем) частота вращения, а следовательно, и центробежные силы грузов уменьшаются. Усилие пружины через рычаги, воздействуя на муфту, перемещает ее и сближает грузы. При этом рейки перемещаются в сторону увеличения подачи топлива до тех пор, пока частота вращения коленчатого вала не достигнет величины, заданной условиями движения. Таким образом, всережимный регулятор поддерживает любой заданный водителем режим движения. Выключение подачи топлива (останов двигателя) осуществляется поворотом рычага останова до упора в болт регулировки хода рычага останова. Рычаг, преодолевая усилие пружины (установленной на рычаге), повернет за палец рычаг регулятора. Рейки перемещаются до полного выключения подачи топлива. Двигатель останавливается. После остановки рычаг останова под действием возвратной пружины возвращается в положение РАБОТА, а стартовая пружина через рычаг реек вернет рейки топливного насоса в сторону пусковой подачи топлива (195…210 мм3/цикл). Автоматическая муфта опережения впрыска топлива. В дизелях топливо впрыскивается в воздушный заряд. Топливо не может мгновенно воспламениться, а должно пройти подготовительную фазу, во время которой осуществляется перемешивание топлива с воздухом и его испарение. При достижении температуры самовоспламенения смесь воспламеняется и быстро начинает гореть. Этот период сопровождается резким нарастанием давления и повышением температуры. Для того чтобы получить наибольшую мощность, необходимо, чтобы сгорание топлива произошло в минимальном объеме, т. е. когда поршень находится в ВМТ. С этой целью топливо всегда впрыскивается еще до прихода поршня в ВМТ. Угол, определяющий положение коленчатого вала относительно ВМТ в момент начала впрыска топлива, называется углом опережения впрыска топлива. Конструкция привода топливного насоса дизеля КамАЗ обеспечивает впрыск топлива за 18° до прихода поршня в ВМТ при такте сжатия. С увеличением частоты вращения коленчатого вала двигателя время на подготовительный процесс уменьшается и воспламенение может начаться после ВМТ, что приведет к снижению полезной работы. Для того чтобы получить наибольшую работу с увеличением частоты вращения коленчатого вала, топливо необходимо впрыскивать раньше, т. е. увеличивать угол опережения впрыска топлива. Это можно сделать за счет поворота кулачкового вала в сторону его вращения относительно привода. Для этой цели между кулачковым валом ТНВД и его приводом устанавливается муфта опережения впрыска топлива. Применение муфты значительно улучшает пусковые качества дизеля и его экономичность на различных скоростных режимах. Таким образом, муфта опережения впрыска топлива предназначена для изменения момента начала подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. На КамАЗ-740 применена автоматическая муфта центробежного типа прямого действия. Диапазон регулирования угла опережения впрыска топлива 18…28°. Муфта установлена на коническом конце кулачкового вала ТНВД на сегментной шпонке и крепится кольцевой гайкой с пружинной шайбой. Она изменяет момент впрыска топлива за счет дополнительного поворота кулачкового вала насоса во время работы двигателя относительно вала привода насоса высокого давления. Автоматическая муфта состоит из корпуса, ведущей полумуфты с пальцами, ведомой полумуфты с осями грузов, грузов с пальцами, проставок, стаканов пружин, пружин, регулировочных прокладок и упорных шайб. Корпус муфты чугунный. На переднем торце выполнено два резьбовых отверстия для заполнения муфты моторным маслом. Корпус наворачивается на ведомую полумуфту и стопорится. Уплотнение между корпусом и ведущей полумуфтой и ступицей ведомой полумуфты осуществляется двумя резиновыми манжетами, а между корпусом и ведомой полумуфтой — кольцом из маслобензостойкой резины. Ведущая полумуфта установлена на ступице ведомой и может поворачиваться относительно нее. Привод муфты осуществляется от приводного вала ТНВД. В ведущей полумуфте выполнено два пальца, на которых установлены проставки. Проставка упирается одним концом в палец груза, а другим скользит по профильному выступу грузов. Ведомая полумуфта установлена на конусной части кулачкового вала ТНВД. В полумуфту запрессованы две оси грузов и нанесена метка для установки угла опережения впрыска топлива. Грузы качаются на осях в плоскости, перпендикулярной оси вращения муфты. В грузах имеются профильные выступы и пальцы. На грузы действуют усилия пружин. При минимальной частоте вращения коленчатого вала центробежная сила грузов невелика и они удерживаются усилием пружин. В этом случае расстояние между осями грузов (на ведомой полумуфте) и пальцами ведущей полумуфты будет максимальным. Ведомая часть муфты отстает от ведущей на максимальный угол. Следовательно, угол опережения впрыска топлива будет минимальный. С увеличением частоты вращения коленчатого вала грузы под действием центробежных сил, преодолевая сопротивление пружин, расходятся. Проставки скользят по профильным выступам грузов и поворачиваются вокруг осей пальцев грузов. Так как в отверстие проставок входят пальцы ведущей полумуфты, то расхождение грузов приводит к тому, что расстояние между пальцами ведущей полумуфты и осями грузов будет уменьшаться, т. е. будет уменьшаться и угол отставания ведомой полумуфты от ведущей. Ведомая полумуфта поворачивается относительно ведущей на некоторый угол по ходу вращения муфты (направление вращения правое). Поворот ведомой полумуфты вызывает проворачивание кулачкового вала ТНВД, что приводит к более раннему впрыску топлива относительно ВМТ. Форсунка предназначена для впрыска топлива в цилиндры “двигателя, распыления и распределения его по объему камеры сгорания. На двигателе КамАЗ-740 устанавливаются форсунки закрытого типа с многодырочным распылителем и гидравлически управляемой иглой. Давление начала подъема иглы 20… 22,7 МПа (200…227 кгс/см2). Форсунка устанавливается в гнездо головки цилиндра и крепится скобой. Уплотнение форсунки в гнезде головки цилиндра осуществляется в верхнем поясе резиновым кольцом , в нижнем — конусом гайки распылителя и медной шайбой. Форсунка состоит из корпуса , гайки распылителя , распылителя, проставки , штанги , пружины, опорной и регулировочных шайб и штуцера форсунки с фильтром. Корпус форсунки изготовлен из стали. В верхней части корпуса выполнены резьбовые отверстия для установки штуцера с фильтром и штуцера дренажного трубопровода. В корпусе выполнены топливоподводящий канал и канал для отвода топлива, просачивающегося во внутреннюю полость корпуса. Распылитель — узел форсунки, осуществляющий распыление и формирование струй впрыскиваемого топлива. Совместная работа насосной секции ТНВД и форсунки. Водитель, воздействуя на педаль подачи топлива через систему тяг и рычагов, задающее устройство всережимного регулятора, рейки топливного насоса, поворотные втулки, поворачивает плунжер. Тем самым устанавливает определенное расстояние между отсечным отверстием и отсечной кромкой винтовой канавки, обеспечивая определенную цикловую подачу топлива. Плунжер под действием кулачкового вала совершает возвратно-поступательное движение. При движении плунжера вниз нагнетательный клапан, нагруженный пружиной, закрыт и в надплунжерной полости создается разрежение. После открытия верхней кромкой плунжера впускного отверстия во втулке топливо из топливного канала под давлением 0,05…0,1 МПа (0,5… 1 кгс/см2) от топливоподкачивающего насоса поступает в надплунжерное пространство. В начале движения плунжера вверх часть топлива вытесняется через впускное и отсечное отверстия втулки в топливоподводящий канал. Момент начала подачи топлива определяется моментом перекрытия впускного отверстия втулки верхней кромкой плунжера. С этого момента при движении плунжера вверх происходит сжатие топлива в надплунжерной полости, а после достижения давления, при котором открывается нагнетательный клапан,— в трубопроводе высокого давления и форсунке. Когда давление топлива в указанной полости становится более 20 МПа (200 кгс/см2), игла распылителя поднимается вверх и открывает доступ топлива к сопловым отверстиям распылителя, через которые и происходит впрыск топлива под высоким давлением в камеру сгорания. При движении плунжера вверх, когда отсечная кромка винтовой канавки достигнет уровня отсечного отверстия, наступает момент окончания подачи топлива. При дальнейшем движении плунжера вверх надплунжерная полость через вертикальный канал, диаметральный канал, винтовую канавку сообщается с отсечным каналом. В результате этого давление в надплунжерной полости падает, нагнетательный клапан под действием пружины и давления топлива в штуцере насоса садится в седло и поступление топлива к форсунке прекращается, хотя плунжер еще может двигаться вверх. Вопрос 36 Топливный бак. Устройство и назначение Топливный бак автомобиля – это важная конструктивная составляющая всей топ лив ной системы ДВС. Главным назначением топливного бака автомобиля является хранение автомобильного горючего, а это может быть бензин, газ, дизельное топливо и т.д. В функции топливного бака автомобиля также входит предотвращение утечки топлива, а также пре дотв ра ще ние выбросов опасных веществ, образующихся во время испарения топлива. Сам по себе топливный бак автомобиля может быть выполнен из металла или пластика, а также бывает различной, порой довольно сложной формы. Дело в том, что современные конструктивные решения топливных баков автомобилей очень разнообразны и направлены на уменьшение занимаемого пространства, но при этом обеспечивают необходимый ми ни мум запаса топлива. Минимальным запасом принято считать обеспечение проезда машины без дозаправки не менее 500 км. То есть, если устройство двигателя, к примеру, расходует в среднем 10 литров топлива на 100 км пути, то топливный бак по объему должен быть не менее 50 литров. Устройство топливного бака Классический вариант устройства топливного бака представлен ниже.  На первый взгляд — обычная емкость. Но здесь имеется несколько нюансов. Заливная горловина — обыкновенное «горлышко», через которое заливается топливо на АЗС. Однако уже в нем предусмотрен сетчатый фильтр, не допускающий попадания грязи на стадии залива топлива в топливный бак автомобиля. Следующий элемент — трубка забора топлива. Именно через нее топливо через систему топливопроводов поступает в конечном итоге в цилиндр в виде рабочей смеси. На конце трубки тоже предусмотрен сетчатый фильтр, не допускающий попадания грязи в систему питания дви га те ля из топливного бака автомобиля. Снизу бака находится сливное отверстие, закрытое винтом, выполняющим роль пробки. Открывание отверстия позволяет сливать топливо в необходимых случаях, а также выполняет тоже функцию фильтра. Топливо, как и любая техническая жидкость, всегда сопровождается таким свойством, как выпадение осадков, которые скапливаются на дне емкости. Конструкция любого топливного бака автомобиля сделана так, что все эти осадки скапливаются именно у сливного отверстия, что облегчает очистку бака. Кроме того, сама пробка, выполненная из железа, как правило, намагничена. Это позволяет надежно скапливать металлические песчинки на ней даже при сильном взбалтывании при движении автомобиля. Также в устройстве топливного бака предусмотрен датчик уровня топлива. Он вы пол нен в виде поплавка, который посредством механических колебаний от изменения уровня топлива передает данные через электрические импульсы на датчик приборов панели уп рав ле ния в кабине. Таким образом, водитель имеет постоянно информацию о запасе топлива в баке. Еще один элемент в устройстве топливного бака, о котором стоит упомянуть — это вен ти ля ци он ное отверстие (система вентиляции топливного бака), позволяющее регулировать дав ле ние внутри бака. Бензин имеет свойство сильно испаряться, а пары его очень взрывоопасны, особенно при высоких температурах и возникающем давлении. Поэтому такое простое вен ти ля ци он ное отверстие позволяет уравновешивать эти параметры. Вентиляция топливного бака Предоставить постоянное воздушное давление внутри бака позволяет система вен ти ля ции топливного бака. Преобладание низкого давления приведет к деформации топливного бака автомобиля и прекращению топливной подачи. Высокое давление способно вызвать разрыв бака. По э то му очень важно соблюдать внутри топливного бака автомобиля оптимальное давление, чтобы предотвратить серьезные повреждения. Эту функцию выполняет система вентиляции топ лив но го бака. Чтобы избежать разрежения воздуха внутри топливного бака автомобиля ус та нав ли ва ет ся специальный предохранительный клапан. Он монтируется на крышку горловины для топливной подачи. Главным назначением данного клапана является разрешение воздушной подачи в одном направлении и предотвращение его утечки в обратном направлении. Избыточный объем паров, образующийся при подаче топлива в топливный бак ав то мо би ля, выходит по трубопроводу системы вентиляции топливного бака, который расположен параллельно с трубопроводом, по которому горючее заливается в топливный бак. Для вывода топливных паров трубопровод оборудован специальной компенсационной емкостью. Тут же расположен клапан гравитационного типа, предназначенный для предотвращения пролива топлива из бака в случае, если автомобиль перевернется. Извлечение паров из бака при наг ре ве топлива осуществляется за счет системы вывода паров бензина. Такая система является составляющей системы вентиляции топливного бака, которая на основании датчиков дав ле ния и датчиков температуры улавливает пары бензина и выводит их из топливного бака. Вопрос правильной эксплуатации топливного бака очень актуален для не новых ав то мо би лей с большим пробегом. Так как горючее у нас не отличается высоким качеством, то кроме порции углеводородов в бак попадают примеси, оседающие на стенках. По мере своего накопления они начинают отслаиваться, попадая в сетку фильтра грубой топливной очистки и забивая ее. В конечном итоге горючее прекращает проходить через заборник. В решении этой проблемы поможет чистка бака. Вопрос 52 Электронные системы управления переключением передач Работы по автоматизации управления коробкой передач (КП) ведутся давно. Автоматическая КП была установлена уже на серийных автомобилях Рено-16 ТА фирмы «Рено» («Renault») выпуска 1969 г. Для управления КП широко используются электронные устройства западногерманской фирмы «Бош». Применение электронных устройств позволяет облегчить труд водителя, улучшить качество работы трансмиссии, использовать оптимальные законы управления. В среднем электронная система выполняет переключение передач в 2 раза чаще, чем водитель. Согласно принятому в США закону о транспорте, в моделях 1985 г. электронное управление КП должно быть применено в 93% автомобилей концерна «Дженерал моторе» и 85% автомобилей концернов «Форд» и «Крайслер». Электронные системы применяются для автоматизации переключения передач как в обычных механических, так и в гидромеханических трансмиссиях. В совместно разработанной концерном «Форд» и фирмой «Феранти» («Ferrantu») коробке передач с электронной синхронизацией, водитель автобуса управляет лишь положением ручки переключения передач. Остальное система делает автоматически: управляет работой сцепления, механизма переключения передач, тормозного устройства Для снижения частоты вращения коленчатого вала двигателя. В системе обрабатываются сигналы датчиков частоты вращения коленчатого вала и положения диска фрикционного сцепления. Электронный блок вычисляв относительные угловые скорости валов коробки передач и выдает команду на включение в зацепление соответствующих шестерен. Положение шестерен изменяется при помощи переключающих клапанов, которые управляют гидравлическими исполнительными механизмами Применение Данной системы позволило увеличить скорость переключения и резко уменьшить усилие, необходимое для переключения передач. Это очень важно для водителей автобусов, где требуется частое изменение передач. Уменьшился также износ деталей КП. В автомобиле Лагонда для управления КП необходимо нажать одну из шести кнопок, которые устанавливают следующие режимы работы коробки: стоянку, задний ход, нейтральное положение, первую скорость, вторую скорость, прямую передачу. При ошибочных действиях водителя, которые могут привести к поломкам КП (например, нажатии клавиши, соответствующей заднему ходу при движении автомобиля вперед на большой скорости), команда водителя не выполняется. В качестве параметров управления для выбора ступени и момента переключения передач в автоматических КП, как правило, выбираются параметры, характеризующие режим работы двигателя (угол открытия дроссельной заслонки или положение педали управления дросселем и т. д.) и режим движения автомобиля (скорость, положение педали тормоза и т. п.). Значения управляющих воздействий анализируются в устройстве управления и.при необходимости подается команда на переключение передач. Исполнительные механизмы, осуществляющие переключение, бывают электромеханическими, электрогидравлическими и электро-пневматическими. Использование микропроцессорной техники позволяет, помимо экономии электроэнергии, реализовать новые функции, выполнение которых ранее без применения больших интегральных схем было практически невозможным. В микропроцессорных системах легко реализуются самые сложные законы управления. Система управления становится «гибкой», поскольку внесение любых дополнений связано лишь с изменением программы, а не с модернизацией всей конструкции узла управления. На вход микропроцессорной системы управления КП английской фирмы «Умист» («UMIST»), заменившей релейную систему, подаются команды веди-теля и сведения о режиме работы автомобиля. Водитель, управляя пятипозиционным рычагом переключения передач, подает одну из следующих команд: Начало движения, Автоматический режим, 3-я передача, 4-я передача, Задний ход. В систему управления поступают сигналы о скорости движения автомобиля, о давлении воздуха в пневмомагистрали, о передаче, включенной в текущий момент времени. Система управления выдает команды на включение одной из шести передач (пять передач предназначено для движения вперед и одна — назад). В связи с тем что при переключении передач возможно быстрое изменение скорости автомобиля и крутящего момента на ведущих колесах (что сказывается на плавности движения и проходимости на мягких грунтах), в момент переключения происходит коррекция положения дроссельной заслонки. Система выполняет также функцию диагностики: при какой-либо неисправности загорается сигнальная лампочка на передней панели. Предусмотрен также анализ правильности действий водителя: не выполняется команда на включение передачи заднего хода при движении автомобиля вперед со скоростью, превышающей заданную. Одной из основных особенностей развития электронных систем управления трансмиссией на современном этапе является использование в качестве критерия оптимальности параметров, характеризующих топливную экономичность автомобиля. Известно, что при обычной механической ступенчатой КП моменты переключения, выбираются водителем субъективно и весьма часто движение автомобиля происходит на неоптимальных, с точки зрения топливной экономичности, режимах работы двигателя. Вопрос 67 Назначение и устройство тормозной системы Одной из самых важных систем в автомобиле, является система торможения. При ее неисправности автомобиль становится смертельно опасным как для водителя, едущих с ним пассажиров, так и для всех остальных участников дорожного движения, включая вездесущих пешеходов. Поэтому исправность тормозной системы автомобиля - залог сохранности не только здоровья, но и жизни. Тормозная система автомобиля предназначена для замедления или осуществления полной остановки транспортного средства. В тормозную систему входит ряд составных частей – это тормозные колодки, шланги, тормозные цилиндры, вакуумный усилитель, барабаны или диски. Все современные автомобили оборудуются фрикционными тормозами. В основе работоспособности фрикционных тормозов используется сила трения неподвижных деталей механизма о подвижные. Тормозная система разделяется на два вида: рабочая, которая предназначена для снижения скорости и остановки автомобиля и стояночная, которая используется для того, чтобы удержать автомобиль на неровной поверхности (ручник, но в современных автомобилях бывает и автоматический стояночный тормоз). Обеспечить безопасную эксплуатацию транспортных средств без высокоэффективной и крайне надежной тормозной системы не представляется возможным. Перед инженерами, работающими в автомобилестроении, постоянно стоит задача совершенствования тормозных систем. Многие из этих усовершенствований, к сожалению, предлагаются только в дополнительных опциях к автомобилю или только в дорогих комплектациях, за которые приходится платить больше. Но стоит ли экономить на собственной безопасности? Это решает каждый автолюбитель самостоятельно. Принцип действия тормозной системы

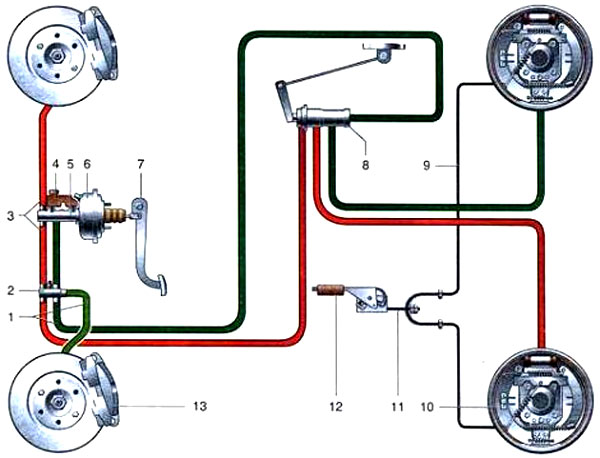

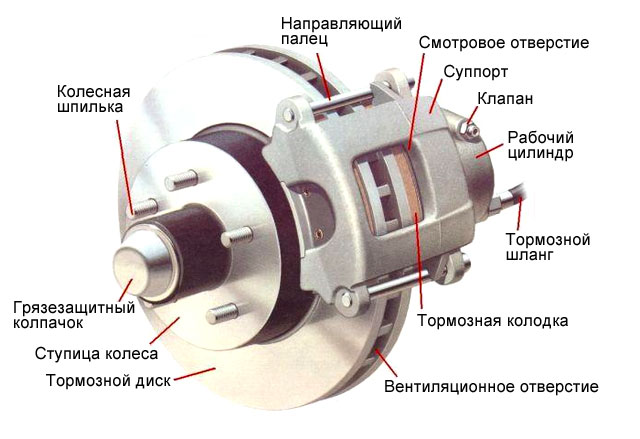

При нажатии на педаль тормоза в тормозной системе создается давление, которое усиливается вакуумным усилителем и передается через тормозные шланги на неподвижные части тормозного механизма - колодки. Тем самым тормозные колодки приводятся в движение и либо зажимают тормозной диск (в дисковых тормозах), либо упираются в стенки барабана (в тормозах барабанного типа), что обеспечивает торможение. Дисковые тормоза хотя и более дорогие, но более надежные, поэтому барабанные тормоза используются лишь на задних колесах бюджетных автомобилей. Схема дисковых тормозов  Дисковый тормозной механизм состоит из тормозного диска, который закреплен на колесе и вращается вместе с ним, двух неподвижных колодок, которые установлены внутри суппорта по обе стороны от тормозного диска. Суппорт крепится на кронштейне. На суппорте, в его пазах также крепятся рабочие цилиндры, которые во время торможения прижимают тормозные колодки к диску. Тормозные колодки после отпускания педали тормоза возвращаются в исходное положение пружинными элементами. Тормозной диск в процессе торможения, под воздействием сил трения сильно нагревается. Охлаждение тормозных дисков происходит за счет конвективного омовения потоком воздуха. Для улучшения отвода накапливаемого диском тепла в нем делаются специальные отверстия и в этом случае диск является вентилируемым. Для еще большего повышения эффективности процесса торможения и нивелирования последствий перегрева диска на спортивных и скоростных автомобилях устанавливают тормозные диски, изготовленные с применением специальных керамических материалов. Тормозной привод служит для обеспечения управления всеми составляющими тормозного механизма. В современных тормозных системах применяются такие типы тормозных приводов: механический, пневматический, гидравлический, электрический и комбинированный. Механический привод применяется в стояночной тормозной системе (ручник). Механический привод - это система тяг, тросов и рычагов, которые служат для соединения рычага стояночного тормоза с тормозным механизмом задних колес автомобиля. Существует также система механического привода стояночного тормоза, приводимая в действие с помощью ножной педали. Гидравлический привод является наиболее распространенным типом привода в рабочей системе тормозов. Конструкция гидравлического привода включает: педаль тормоза, главный тормозной цилиндр, вакуумный усилитель тормозов, рабочие цилиндры, шланги и трубопроводы. Принцип работы гидравлического привода тормозов описан чуть выше. Для обеспечения надежности тормозной системы работа гидравлического привода организуется по двум (как правило) независимым контурам. При поломке одного контура, его функции берет на себя другой контур. Рабочие контуры могут дублировать функции друг-друга либо выполнять часть какую-то часть функций второго контура. Возможно также и выполнение каждым контуром строго своих функций. Наиболее распространенной является диагональная схема работы контуров. Пневматический привод используется преимущественно в тормозной системе грузовых автомобилей. Комбинированный тормозной привод, как следует из названия, представляет собой сочетание (комбинацию) двух видов привода (электропневматический, например). Далее скажем пару слов о дополнительных системах, которые делают автомобиль более безопасным... Анти-блокировочная система ABS, предназначается для предотвращения блокирования колес автомобиля во время очень сильного нажатия на педаль тормоза, что позволяет избежать движения юзом, и сохранить контроль над автомобилем. Вопрос 84 Генераторные установки постоянного тока. Их недостатки. Генераторная установка тока состоит из генератора и реле-регулятора. Электрический генератор преобразует механическую энергию в электрическую. Генератор является основным источником энергии, идущей на питание всех потребителей электрической энергии и зарядку аккумуляторной батареи при работе двигателя при средней и большой частоте вращения коленчатого вала. По принципу действия и устройству генераторы бывают постоянного и переменного тока. На автомобилях и тракторах преимущественно устанавливают генераторы переменного тока напряжением или 24В мощностью от 150 до 3500 Вт. Генераторы постоянного тока долгое время были одним из основных источников электрической энергии на автомобилях и тракторах. С увеличением мощности потребителей электрической энергии размеры и масса генераторов постоянного тока настолько возросли, что размещать их на двигателях стало затруднительно, а повышение частоты вращения коленчатого вала двигателя увеличивало износ коллектора и щеток. Поэтому вместо генераторов постоянного тока выпускают генераторы переменного тока. Мощность и срок службы таких генераторов значительно больше. Особое значение генератор переменного тока приобретает при установке его на тракторах, которые работают в запыленной воздушной среде и подвергаются воздействию атмосферных осадков и сильной вибрации. С учетом специфики работы тракторные генераторы выпускаются в закрытом влагостойком исполнении с одноразовой смазкой на весь срок работы. Генераторы переменного тока бывают с возбуждением от постоянных магнитов и с электромагнитным возбуждением. Генераторы с возбуждением от постоянного магнита маломощны и имеют ограниченное применение на тракторах, где единственным потребителем электроэнергии являются осветительные приборы. Большинство генераторов, применяемых в настоящее время, имеют электромагнитное возбуждение. Генераторная установка переменного тока состоит из генератора с электромагнитным возбуждением, выпрямителя и реле-регулятора. Генератор представляет собой трехфазную синхронную электрическую машину, которая состоит из статора, ротора, передней и задней крышек, вентилятора и приводного шкива. Статор собран из отдельных пластин электротехнической стали, изолированных друг от друга лаком для уменьшения вихревых токов. На внутренней поверхности статора имеется равномерно расположенных по окружности пазов, в которые уложены отдельные катушки трехфазной обмотки. В каждой фазе имеется по шесть катушек, соединенных последовательно. Фазовые обмотки статора соединены звездой, т. е. начала обмоток соединены вместе, а их концы присоединены к трем зажимам выпрямительного блока. Ротор состоит из двух клювообразных шестиполюсных стальных наконечников и катушки возбуждения, помещенной на стальной втулке, которые жестко закреплены на валу 5. Концы обмотки возбуждения припаяны к контактным кольцам, напрессованным на изоляционную втулку вала ротора. Вал вращается в шариковых подшипниках, помещенных в передней и задней крышках. Внутри задней крышки расположен полупроводниковый выпрямитель и щеткодержатель со щетками и пружинами. На конце вала закреплен приводной шкив и вентилятор для обдува и охлаждения генератора. Приводной шкив может иметь разный диаметр, чем достигается унификация генераторов для различных типов автомобилей и тракторов. При включенном зажигании ток из аккумуляторной батареи через щетки и кольца поступает в обмотку возбуждения ротора и создает магнитное поле. При вращении ротора под катушками статора попеременно проходят его полюсы, индуктируя в обмотках статора переменную по величине и направлению ЭДС. Переменный ток, полученный в генераторе, подводится к выпрямителю, с помощью которого он преобразуется в постоянный и направляется к потребителям и на зарядку аккумуляторной батареи. Таким образом, разница в работе генераторов постоянного и переменного тока заключается в том, что в генераторе постоянного тока магнитный поток обмотки возбуждения в пространстве неподвижен, а в генераторе переменного тока он вращается. Для тракторных генераторов переменного тока применяются полупроводниковые выпрямители — селеновые и кремниевые. Селеновые выпрямители чувствительны к перегреву и имеют сравнительно большие размеры. Кремниевые выпрямители обладают высокой теплостойкостью, долговечны и малы по размерам, поэтому и получили широкое распространение. Кремниевый выпрямитель состоит из шести кремниевых диодов, включенных по трехфазной мостовой схеме в общую электрическую схему трехфазного генератора переменного тока. Три диода прямой полярности установлены на специальной панели, имеющей хорошее охлаждение, а три обратной полярности крепятся к крышке генератора. Каждая фаза обмотки стартера соединена с двумя диодами разной полярности. Диоды соединены с контактными пластинами и и с зажимами, к которым подключаются фазы обмотки статора. Контактные пластины и вместе с секциями блока диодов смонтированы на пластмассовой колодке, которая болтами и крепится к крышке генератора. Свойство полупроводниковых выпрямителей пропускать ток только в одном направлении позволяет отказаться от реле обратного тока. Это значительно упрощает конструкцию и снижает стоимость реле-регулятора. С увеличением мощности генератора растет и ток его возбуждения, цепь которого должна разрываться контактами регулятора напряжения. Возникающее при этом искрение вызывает подгорание и износ контактов, что приводит к уменьшению напряжения и мощности генератора. Недостатки вибрационных регуляторов особенно выявляются при работе с генераторами переменного тока, где ток возбуждения значительно больше, чем у генератора постоянного тока. С целью устранения отмеченных недостатков разработаны контактно-транзисторные и бесконтактно-транзисторные регуляторы напряжения, работающие с генераторами переменного тока. Наиболее распространенным контактно-транзисторным регулятором является реле-регулятор РР-362, в котором роль контактов, разрывающих цепь тока возбуждения, выполняет транзистор, а контакты регулятора напряжения только управляют работой. На панели, изолированной от массы, размещены регулятор напряжения РН и реле РЗ, обеспечивающее защиту транзисторов от перегрузки током в случае короткого замыкания в обмотке возбуждения генератора. Регулятор напряжения состоит из сердечника с одной обмоткой и контактов. Термокомпенсация РН осуществляется с помощью резистора RTh и термобиметаллической пластины ТБП. Реле защиты состоит из сердечника и трех обмоток: последовательной ПО, вспомогательной ВО, удерживающей УО и одной пары контактов, разомкнутых в нерабочем состоянии. Обмотка ПО реле защиты включена последовательно в цепь обмотки возбуждения генератора. В цепь возбуждения генератора включены транзистор, запирающий диод Д3 и гасящий диод ДГ. Транзистор является усилителем и служит для управления током возбуждения генератора совместно с регулятором напряжения. Установленный в схеме диод Др размыкает цепь контактов РН и РЗ; диод Дг замыкает ток самоиндукции в обмотках реле; диод Д3 не пропускает ток самоиндукции в цепь. При неработающем двигателе в момент включения цепи зажигания контакты реле РН и РЗ разомкнуты и ток в обмотку возбуждения генератора поступает через транзистор, вызывая намагничивание ротора, в результате чего напряжение генератора повышается до рабочего, даже в том случае, если коленчатый вал двигателя будет вращаться с малой частотой. При увеличении напряжения генератора до 13—15 В сердечник регулятора напряжения притянет якорек и контакты РН замкнутся, что вызывает быстрое запирание транзистора. В этот момент в цепь обмотки возбуждения генератора включаются добавочное и ускоряющее сопротивления, понижая напряжение генератора до номинального. При падении напряжения генератора произойдет размыкание контактов РН и отпирание транзистора, что вызовет повышение напряжения генератора. Если ток в цепи обмотки возбуждения генератора превысит установленную величину, то обмотка ВО реле защиты закорачивается и ее магнитный поток исчезает. В это же время магнитный поток обмотки ПО увеличится, сердечник реле защиты притянет якорь и контакты РЗ разомкнутся. При этом транзистор запирается, разрывая цепь тока, в которой произошло короткое замыкание. Одновременно через замкнутые контакты реле защиты получает питание обмотка У О, которая и обеспечивает удержание контактов замкнутыми до устранения короткого замыкания. В дальнейшем реле-регулятор может работать только после устранения короткого замыкания и последующего включения выключателя зажигания. На некоторых автомобилях КамАЗ-5320, ЗИЛ-130 и других применяются бесконтактно-транзисторные реле-регуляторы, которые не имеют контактов, поэтому они более надежны в работе. Вопрос 102 Схемы включения обмоток якоря и возбуждения электродвигателя 1 2 |