ДР двигатель Д-245. Содержание Введение 3 Глава Назначение, устройство и работа механизма газораспределения двигателя д245 5

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

Содержание Введение 3 Глава 1. Назначение, устройство и работа механизма газораспределения двигателя Д-245 5 1.1 Технические характеристики двигателя Д-245 5 1.2 Назначение механизма газораспределения 8 1.3 Устройство ГРМ двигателя ММЗ Д-245 9 1.4 Краткая характеристика деталей ГРМ 10 1.5 Работа механизма газораспределения 14 Глава 2. Техническое обслуживание и ремонт механизма газораспределения двигателя ММЗ Д-245 17 2.1 Т. О. механизма газораспределения двигателя ММЗ Д-245 17 2.2 Неисправности механизма газораспределения 18 2.3 Технология ремонта газораспределительного механизма 20 Техника безопасности 27 Пожарная безопасность 33 Заключение 34 Информационные источники 35 Приложения 36 ВведениеВ настоящее время автомобильный транспорт стал одним из основных средств перевозки грузов и пассажиров. Он применяется во всех отраслях народного хозяйства – в промышленности, торговле, сельском хозяйстве. Такое распространение автомобиль получил благодаря своей маневренности, высокой проходимости, способности работать в различных условиях. Одной из основных задач автотранспортных предприятий на сегодняшний день являются повышение долговечности и экономичности автомобиля, а также снижение его отрицательного влияния на экологию. Правильная эксплуатация в сочетании с проведением своевременного и качественного технического обслуживания (комплекса операций по поддержанию работоспособности или исправности автомобиля при использовании по назначению, стоянке, хранении или транспортировании) и ремонта (операций по восстановлению исправности или работоспособности и восстановлению ресурса автомобиля или его узлов, агрегатов) существенно повышают эти показатели. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются в результате изнашивания, коррозии, повреждения деталей, усталости материала и т.д. В автомобиле возникают неисправности (дефекты), снижающие эффективность его использования. Для предупреждения появления и своевременного устранения неисправностей автомобиль подвергают диагностированию, техническому обслуживанию и ремонту. Про двигатели Минского моторного завода без преувеличения можно сказать: «Надежность, проверенная временем». Практически у всех российских производителей мало-, средне- и крупнотоннажных грузовиков («ЗИЛ», «МАЗ» и др.), а также автобусов (например, «ПАЗ») существует модельный ряд, оснащаемый дизельными двигателями ММЗ Д-245 и его модификациями. Горьковский автомобильный завод для своей продукции уже много лет назад «взял на вооружение» эти надежные, экономичные и простые в обслуживании двигатели. Ими оснащаются среднетоннажные грузовики ГАЗ-3309, ГАЗ-33081 («Садко»), ГАЗ-33086 («Земляк»). Двигатель – одна из основных частей автомобиля. Работа его систем и механизмов в значительной степени влияет на эффективность работы автомобиля в целом. В частности, неудовлетворительная работа газораспределительного механизма может вызвать повышенный расход топлива, повышенное содержание продуктов сгорания топлива в выхлопных газах и т.д. Глава 1. Назначение, устройство и работа механизма газораспределения двигателя Д-2451.1 Технические характеристики двигателя Д-245Двигатель ММЗ серии Д245.9Е3 — аналог двигателя 245.7 с увеличенной мощностью, оборудован газотурбинным наддувом, охладителем наддувочного воздуха (интеркулером). Конструкция мотора обеспечивает его надежную работу во время эксплуатации. Распределительный вал газораспределительного механизма приводится в действие при помощи распределительной шестерни, связанной с коленчатым валом. Установлен распредвал на 5-ти подшипниках, функции которых выполняют специальные втулки, запрессованные в расточки блока цилиндров. Передняя втулка изготавливается из алюминия, а остальные – из антифрикционного чугуна. Таблица 1 – Информационные свойства, характеристики и эксплуатационные параметры дизеля.

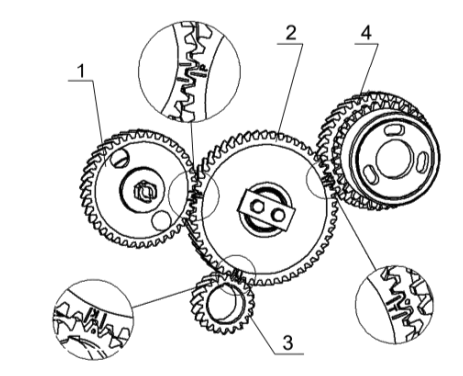

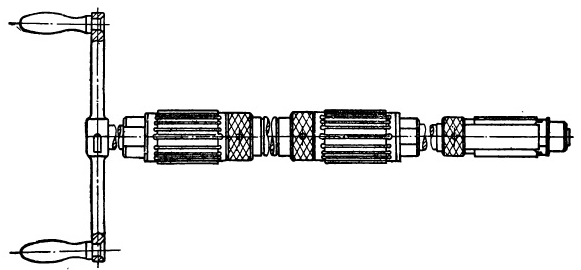

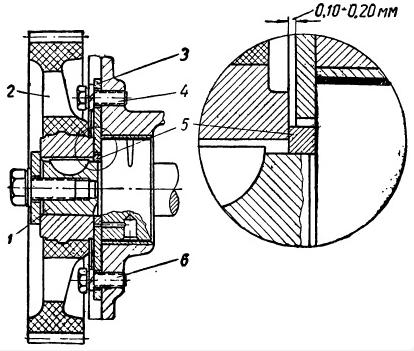

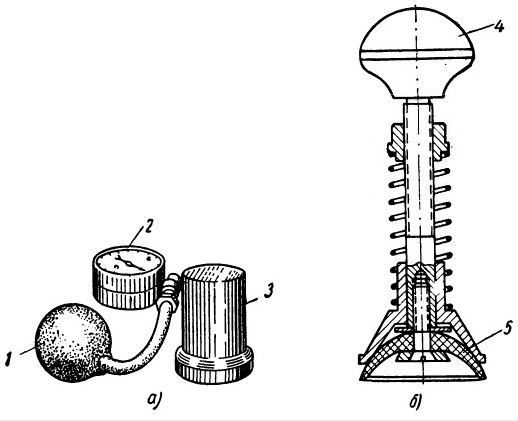

Все модификации дизеля Д-245 на Минском моторном заводе - это четырехтактные четырехцилиндровые двигатели. Расположение цилиндров в них линейное, вертикальное, впрыск дизельного топлива прямой, с воспламенением от сжатия. Область применения - места с неограниченным воздухообменом. D-245 может работать при температуре окружающей среды от -45 ° C до +45 ° C, а при температурах ниже -25 ° C корпус воздушного фильтра грубой очистки должен быть оборудован подогревателем топлива. Изначально это был типовой тракторный двигатель - для тракторов Беларус МТЗ-100, -102, -890, 892, виброкатки ВГ-1201 от Дормаш-Рыбинского завода и другой дорожной техники. Силовые агрегаты «Д-245» комплектуются изделиями Орловского погрузочно-разгрузочного завода и Тверского экскаваторного завода, Петрозаводского Онежского тракторного завода. Но форсированные варианты этого двигателя нашли широкое применение в грузовиках средней грузоподъемности, начиная с ЗИЛ-5301 «Бычок», и в автобусах.  Рисунок 1 – 3D-модель двигателя ММЗ Д-245 Модификации двигателей ММЗ Д-245 и их отличия: Д-245.1 — мотор, выпускающийся с 1992 для ЗиЛ и оснащающийся турбиной ТКР-6. Здесь мощность достигает 107 л.с. Д-245.2 — тракторный аналог Д-245, но с интеркулером и другой настройкой ТНВД. Выпускается с 2000 года и имеет мощность 120 л.с. Д-245.4 — версия Д-245 с турбиной ТКР 6-01 без интеркулера мощностью 81 л.с. Д-245.5 — аналог Д245.4, но мощность увеличена до 88 л.с. Д-245.7 — дизель для автобусов и грузовиков массой до 8 тонн. Версия под Евро-1, шла с турбиной ТКР 60-14-3 и развивает 122 л.с. при 2400 об/мин, крутящий момент 422 Нм при 1500 об/мин. Затем его дорабатывали под Е2, Е3, Е4 и Е5. На Евро-2 стоит турбина ТКР 60-14-02, на Евро-3 — ТКР 60-14, а на Евро-4 уже установлена ТКР 60.01.01-02 и мощность увеличилась до 130 л.с. при 2200 об/мин, момент 422 Нм при 1100-2100 об/мин. Д-245.9 — аналог 245.7, но с турбиной ТКР 60-14-03 (Евро-1), ТКР 60-14-01 (Евро-2/3) или ТКР 60.01.01-03 (Евро 4), а мощность увеличена до 136 л.с. при 2400 об/мин, момент 446 Нм при 1600 об/мин. Двигатель предназначался для грузовых автомобилей и автобусов массой до 12 тонн. Д-245.10 — двигатель для Бычка на 107 л.с. Д-245.11 — модификация на 107 л.с. при 2400 об/мин, момент 355 Нм при 1500 об/мин. Д-245.12 — автомобильный мотор без интеркулера с турбиной ТКР-6 (на Евро-1 — ТКР 7Н2А), который имеет 109 л.с. Д-245.16 — тракторная версия, развивающая 127 л.с. при 1800 об/мин, момент 567 Нм при 1500 об/мин. Выпускался двс для Онежского тракторного завода. Д-245.20 — версия для ЗиЛ на 107 л.с. Д-245.30 — аналог Д245.7, но с турбиной ТКР 60.01.01-01 (60.01.01-05), ее мощность 156 л.с. при 2400 об/мин, а крутящий момент 515 Нм при 1600 об/мин. Модификация предназначена для автомобилей массой 12 и 18 тонн. Д-245.35 — версия для автомобилей массой до 13, 18 и 21 тонн. Мощность 170 л.с. при 2400 об/мин, крутящий момент 595 Нм при 1500 об/мин. На версиях под Евро-4 стоит турбина ТКР-60.01.01 и мощность увеличена до 177 л.с. при 2300 об/мин, момент 650 Нм при 1200-1600 об/мин. Д-245.42 — тракторный дизель на 75 л.с. при 1800 об/мин, момент 365 Нм при 1400 об/мин. Д-245.43 — еще одна тракторная версия на 84 л.с. при 1800 об/мин, крутящий момент 411 Нм при 1400 об/мин. 1.2 Назначение механизма газораспределенияОсновное назначение газораспределительного механизма (ГРМ) – своевременная подача горючей смеси из топлива и воздуха (топливо-воздушной смеси) в камеру сгорания и вывода газов из цилиндров двигателя. Работа ГРМ заключается в своевременном открытии-закрытии впускных и выпускных клапанов за что отвечает клапанный механизм. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами. Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная. 1.3 Устройство ГРМ двигателя ММЗ Д-245В состав газораспределительного механизма двигателя ММЗ Д-245 входят клапаны с пружинами, распределительный вал (распределительный вал), детали, передающие движение от вала к клапану, и шестерни газораспределения. Детали трансмиссии включают толкатели, стержни, коромысла и оси коромысел со стойками. Механизм газораспределения работает следующим образом. Вращение коленчатого вала передается через шестерни распредвала на распредвал. Кулачок распределительного вала движется по толкателю и поднимает его вместе со штоком. Шток, действуя через регулировочный винт, поднимает один конец коромысла, а другой конец опускает вместе с клапаном. Пружины клапанов сжаты. Когда кулачок распределительного вала отрывается от толкателя, давление коромысла на клапан прекращается и под действием пружин он плотно закрывает седло. Втулки запрессовываются в центральное отверстие коромысла, в котором он свободно вращается в полых стальных валах. Через внутренние отверстия валов, соединенных втулкой, можно слить масло для смазки клапанов, распределительных валов и деталей трансмиссии. Радиальные сверла расположены перед втулками и коромыслами на осях. Установленные на внешней поверхности осей пружины препятствуют перемещению коромысел по оси. Качающиеся оси закреплены на подкосах, которые крепятся к головке блока цилиндров пальцами и гайками. Штанга представляет собой тонкий стальной стержень с закаленными концами. Толкатель изготовлен из стали и имеет форму стакана. Оси толкателей смещены относительно кулачков, поэтому во время работы они поворачиваются. Этим достигается равномерность их износа. На стальном распределительном валу находятся три опорные шейки и восемь кулачков. Два крайних и два средних кулачка служат для открывания выпускных клапанов, а остальные-для открывания впускных клапанов. Определенное расположение кулачков соответствует порядку работы двигателя. Для удобства установки вала диаметры опорных шеек, начиная с передней, последовательно уменьшаются. Осевое смещение распределительного вала ограничивается подпятником и при приливе в крышке распределительных шестерен или регулировочным винтом, расположенным против распределительного вала. Так как у двигателя распределительный вал и вал топливного насоса должны вращаться в 2 раза медленнее коленчатого, их шестерни имеют в 2 раза больше зубьев, чем шестерни коленчатого вала. Распределительные шестерни стальные косозубые (за исключением шестерен и которые имеют прямые зубья) размещены в картере шестерен и предназначены для передачи вращения от коленчатого вала на распределительный вал и валы топливного, гидравлического и масляного насосов. Вращение от коленчатого вала на распределительный вал и вал топливного насоса передается через промежуточную шестерню, которая свободно вращается на оси, запрессованной в блок-картер. В центральное отверстие промежуточной шестерни запрессована бронзовая втулка. Для согласования начала открывания и закрывания клапанов с определенным положением поршней в цилиндрах шестерня зафиксирована на распределительном валу штифтом, запрессованным во фланец вала, и установлена с шестерней коленчатого вала и шестерней топливного насоса по меткам относительно положения промежуточной шестерни. 1.4 Краткая характеристика деталей ГРМДизель состоит из деталей, сборочных единиц и комплектов. Состав основных сборочных единиц двигателей Д-245: Блок цилиндров; Установка головки цилиндров и впускного тракта; Установка трубы сапуна; Установка муфты сцепления; Привод топливного насоса; Установка турбокомпрессора; Установка масляного картера; Установка топливной аппаратуры; Маслопроводы турбокомпрессора; Корпус термостата; Установка водяного насоса; Установка вентилятора; Установка масляного насоса; Установка компрессора; Установка генератора; Установка свечи накаливания; Установка стартера; Установка передней опоры; Установка насоса шестеренного; Установка картера маховика; Установка картера муфты сцепления с КПП; Комплект запасных частей и принадлежностей. Газораспределительный механизм двигателя Д-245 состоит из: распределительного вала; толкателей; клапанов; коромысла; штанги; привода. 1. Распределительный вал. Вращение распределительного вала приводит к своевременному открытию и закрытию клапанов газораспределительного механизма в зависимости от последовательности работы цилиндров двигателя, учитывая фазы газораспределения газов в механизме. Изготавливают распределительный вал из высокопрочной закаленной стали или чугуна. На валу ГРМ имеются опорные шейки и кулачки. Форма кулачков влияет на рабочие процессы распределения горючей смеси и газов, частоту и время открытия, закрытия клапанов. В торце распределительного вала ГРМ крепится звездочка (на которую устанавливается цепь) или шкив привода вала (на которую одевается ремень). Вал устанавливается в корпусе на подшипниках. В целях предотвращения осевых смещений распределительный вал имеет упорный фланец. 2. Толкатели – это детали газораспределительного механизма, которые служат для передачи усилий от кулачков распределительного вала к штангам коромысел. Толкатели изготавливают из высокопрочной стали или чугуна. Виды толкателей: роликовые, цилиндрические, грибовидные. Движение толкателей происходит в корпусах, закрепленных на блоке цилиндров или по направляющим. 3. Клапаны – служат для подачи горючей смеси в цилиндры двигателя и вывода отработанных газов. Различают впускные и выпускные клапаны. Впускные служат для впуска горючей смеси, а выпускные клапаны служат для выпуска отработавших газов. Конструкция клапана. Клапан состоит из стержня и головки. НА клапанной головке имеется кромка под 45 градусов для лучшего прилегания клапана. Впускной клапан отличается от выпускного диаметром. Выпускной клапан значительно больше по диаметру, чем впускной, так как объем отработавших газов превышает объем подающейся горючей смеси. Клапаны ГРМ установлены в головке блока цилиндров. Место их соединения называется седлом и имеет конусную форму. Для герметизации цилиндра предназначен клапанный механизм. Для улучшения герметизации цилиндра проводят процесс под названием притирка клапанов. Впускные клапаны изготавливают из стали с хромистым покрытием, а выпускные клапаны из жаропрочной стали. Седла клапанов изготавливают из жаропрочного чугуна. Движение стержней клапанов осуществляется по направляющим втулкам, которые изготавливаются из чугуна или стали. Направляющие соединены с головкой блока цилиндров. Клапаны оснащены внутренней и наружной пружинами. Пружины же крепятся с помощью тарелок, сухарей и шайб. Открытие клапанов осуществляется через усилие, которое передается от распределительного вала на клапан. Газораспределительный механизм современных двигателей устроен таким образом, что на каждый цилиндр двигателя имеется по два клапана впуска и два клапана выпуска. Для снятия клапанов используют рассухариватели клапанов. 4. Штанги – служат для передачи усилия от толкателей к коромыслам. Штанги толкателей могут иметь форму полых цилиндрических стержней со стальными наконечниками. Штанги изготавливают из износостойкого алюминиевого сплава, крепятся с одной стороны к коромыслу, а с другой – к толкателю. 5. Коромысло – служит для передачи усилия от штанги к клапанам. Коромысло выполнено в виде рычага с двумя плечами, который крепится на оси. При этом одно плечо длиннее, чем другое (возле штанги). Коромысла изготавливают из прочной стали. Устанавливают коромысло на оси, которая крепится к головке цилиндров, на специальных втулках. Втулки предназначены для уменьшения трения между осью и коромыслом. 6. Привод распределительного вала. Распределительный вал приводится в движение от коленчатого вала при помощи привода, который может быть, как мы говорили цепной, шестеренчатый, ременной. Скорость вращения распределительного вала в 2 раза меньше, чем скорость вращения коленчатого вала, что обеспечивается передаточным числом звездочки, либо размером шкива. Таким образом, за два вращения коленчатого вала, распределительный вал совершит только одно вращение, что необходимо для осуществления одного рабочего цикла. 1.5 Работа механизма газораспределенияРаспределительный механизм состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штоков, коромысел, регулировочных винтов с гайками, тарелок с сухарями, пружин, подкосов и коромысел. Распределительный вал имеет пять подшипников, которые приводятся в движение коленчатым валом через раздаточную коробку. Подшипники распределительного вала представляют собой пять втулок, которые вдавливаются в расточку блока. Передняя втулка из алюминиевого сплава (со стороны вентилятора) имеет прижимной упор, который не позволяет распределительному валу перемещаться в осевом направлении. Остальные розетки изготовлены из специального чугуна. Толкатели изготовлены из стали. Рабочая поверхность прижимной пластины набита беленым железом и имеет сферическую поверхность с большим радиусом (750 мм). В результате того, что кулачки распределительного вала выполнены с небольшим наклоном, толкатели во время работы совершают вращательное движение. Толкатели изготовлены из стального прутка. Сферическая часть, идущая внутрь толкателя, и чашка шпинделя закалены. Коромысла сделаны из стали; качели на оси, закрепленной на четырех подкосах. Крайние стойки обладают повышенной жесткостью. Ось коромысел полая и имеет восемь радиальных отверстий для подачи масла к коромыслам. Перемещение коромысел по оси ограничено проставочными пружинами. Впускной и выпускной клапаны изготовлены из жаропрочной стали. Они входят в направляющие втулки, запрессованные в головку блока цилиндров. Каждый клапан закрывается действием двух пружин: внешней и внутренней, которые воздействуют на клапан. Установленные на направляющих клапана уплотнительные манжеты предотвращают попадание масла в цилиндры дизельного двигателя и выпускной коллектор через зазоры между штоками клапанов и направляющими втулками. Обеспечение синхронизации опорных сигналов частот вращения коленчатого и распределительного валов, поступающих в электронный блок управления подачей топлива и согласованных с работой газораспределительного механизма, достигается установкой распределительных шестерен по меткам в соответствии с рисунком 2.  Рис. 2. Схема установки шестерен распределения: 1 – шестерня распределительного вала; 2 – промежуточная шестерня; 3 – шестерня коленчатого вала; 4 – шестерня привода редуктора ТНВД. Глава 2. Техническое обслуживание и ремонт механизма газораспределения двигателя ММЗ Д-2452.1 Т. О. механизма газораспределения двигателя ММЗ Д-245На нормальную работу газораспределительного механизма влияет затяжка ГБЦ и коромысел, исправное состояние всех деталей, установка распределительных шестерен по меткам и правильная регулировка зазора между клапанами и коромыслами. оружие. Время открытия и закрытия клапана может быть снижено из-за нерегулируемого зазора между клапанами и коромыслами. Если зазор слишком мал или слишком велик, мощность двигателя снижается, а удельный расход топлива увеличивается. При небольшом люфте клапан горячего двигателя не сидит прочно в своем седле из-за удлинения штока клапана при нагревании, что приводит к быстрому истощению седла клапана и фаски. При большом зазоре продолжительность открытого состояния клапана уменьшается, и слышен металлический стук в области положения клапана, сопровождающийся интенсивным износом коромысла и штока клапана. Расстояние между клапанами и коромыслами регулируется при ТО-2 в следующем порядке. Крышка ГБЦ очищается от пыли и снимается. После затяжки креплений проставок поворот коленчатого вала, окончание тактов впуска (впускной клапан должен закрываться) и начало такта сжатия в первом цилиндре определяются перемещением коромысел. Коленчатый вал вращается до тех пор, пока поршень ВМТ не будет достигнут штифтом, установленным в отверстии кожуха маховика. Во время такта сжатия измеряется зазор между штоком клапана и коромыслом. Нормальный зазор в прогретом двигателе - 0,25 мм; для другого значения люфта его регулируют отверткой, гаечным ключом и щупом. Предварительно ослабьте стопорную гайку регулировочного винта, а затем поворачивайте винт до достижения необходимого зазора, значение которого проверяют щупом. Гайка затягивается, и наконец проверяется зазор с помощью щупа. Если на двигателе установлен регулируемый декомпрессионный механизм, одновременно регулируется декомпрессор первого цилиндра. Ролик перемещают в такое положение, чтобы оси винтов были вертикальными. Ослабьте стопорную гайку и открутите винт так, чтобы он отошел от коромысла. Затем винт затягивается до тех пор, пока коромысло не коснется клапана. Затем поверните винт на один оборот и затяните контргайку. Последовательно поворачивая коленчатый вал четырехцилиндрового двигателя на половину оборота, расстояния между клапанами, коромыслами и декомпрессором во всех других цилиндрах устанавливаются в том порядке, в котором они работают. После регулировки зазоров между клапанами и коромыслами и механизмом декомпрессии крепится крышка ГБЦ. Утечка масла под крышкой ГБЦ недопустима. Неисправности в газораспределительном механизме могут возникать при эксплуатации тракторов. 2.2 Неисправности механизма газораспределенияВ данном разделе будут описаны некоторые неисправности газораспределительного механизма двигателя Д-245 и пути их устранения. 1. Греется. Причины, почему греется: грязный радиатор, ремень вентилятора, термостат, помпа, зажигание, возможно даже трещина в гильзе. 2. Дымит: — черным дымом — нужно проверять форсунки, насос или воздухоочиститель. — синим дымом — масло в камере сгорания. Может быть, увеличилось количество масла из-за попадания туда топлива. — белым дымом — возможно, вода в баке, неверный угол впрыска топлива, иногда это неотрегулированные клапаны. 3. Глохнет. Основные причины, почему ваш Д-245 глохнет следующие: топливные фильтры, наличие воздуха или воды в системе, ТННД. Скорей всего корень зла здесь. 4. Не заводится. Смотрите ТНВД, фильтры, форсунки, проверяйте систему на наличие воздуха. 5. Плохо заводится. Нужно смотреть, как настроен насос, форсунки, возможно, вода попадает в топливо. 6. Стук в двигателе. Причины ищите в настройках насоса и форсунок, в неотрегулированных клапанах, а возможно, проблема глубже и нужно смотреть вкладыши с поршнями. 7. Троит. Проверяйте ТННД, трубки, бывает троит из-за наличия воды или воздуха в системе, возможно еще дело в ТНВД. 8. Не тянет. Смотрите что с насосом и как он настроен, проверяйте форсунки, фильтры, возможно, турбина умерла. 9. Вибрация. Частая проблема 245-х, проверяйте ТНВД, распылители, трубки, подушки двигателя, состояние коленвала и противовесов, отрегулируйте зажигание, сделайте балансировку. Помимо этого, на Д-245 нередко лопается коленвал, возникают трещины в гильзах, прогорает прокладка ГБЦ, часто течет. Ресурс двигателя в среднем около 300 тыс. км, но при хорошем и регулярном обслуживании, может превышать 400 тыс. км. Для увеличения надежности мотора и снижения расходов на его обслуживание практикуется перевод Д-245 на стандарт Евро-2. Для этого требуется поставить топливный насос от Е2, топливные форсунки, трубки, заменить электронную педаль газа на тросиковую. Чтобы поставить форсунки от Евро-2, нужно немного рассверлить ГБЦ, но это решаемая проблема. Поршни можно оставить Евро-3. 2.3 Технология ремонта газораспределительного механизмаПервый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием. Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением. Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм. После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием. Втулки двигателя Д-245 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.  Рис. 3. Установка опорной втулки распределительного вала: 1 – опорная втулка; 2 – масляный канал; 3 – бородок. Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока. После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.  Рис. 4. Раздвижная развертка. Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка. При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки. После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.  Рис. 5. Крепление распределительного вала: 1 – распределительный вал; 2 – шестерня; 3 – упорная шайба; 4 и 6 – болты крепления упорной шайбы; 5 – распорное кольцо. Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен. Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой, то уменьшение осевого зазора до нормальной величины 0,10-0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала. Регулировка зазора между клапаном и толкателем. Для регулировки зазора необходимо: повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана; удерживать толкатель ключом в течение всей регулировки; отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием; завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора. В такой последовательности надо регулировать и остальные клапаны. В двигателях Д-245 зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора). Ремонт толкателей. К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну. В качестве присадочного материала можно использовать старые клапанные пружины. После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке. Ремонт клапанов. Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.  Рис. 6. Приборы для притирки клапанов: а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель. Для притирки клапана проделывают следующие операции: Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку. Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. 6, а) или специальной притирочной дрели (рис. 6, б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой - девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту. Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен. Герметичность клапана проверяют специальным прибором (см. рис. 6, а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6-0,7 ат. Если в течение 1/2 мин. давление по манометру не падает – герметичность хорошая. Герметичность клапана проверяют и более простым прибором (см. рис. 6, б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку). При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом. Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000-5000 в минуту, а патрон с клапаном – 120-140 в минуту. Подача патрона с клапаном и бабки с камнем осуществляется рукоятками. Техника безопасностиПеред началом работы необходимо: Привести в порядок рабочие одежды: застегнуть манжеты рукавов, заправить одежду так, чтобы не было свисающих концов, заправить волосы под облегающий головной убор. При ремонте автомобилей с этилированным бензином надеть резиновые сапоги, браслеты, резиновые перчатки и соответствующее специальное оборудование. Запрещается работать в легкой обуви (тапочки, сандалии, сандалии). Внимательно осмотреть рабочее место, приведите его в порядок, удалите посторонние предметы, мешающие работе. Убедиться, что рабочее место достаточно освещено и не слепит глаза. При использовании переносной лампочки убедиться, что на лампе есть решетка, а провод и изоляционная трубка в хорошем состоянии. Переносные лампочки не должны превышать напряжение 12 В. Подготовить специальное устройство для работы под автомобилем (тележку). Не допускать посторонних лиц на рабочее место. Приступая к капитальному и среднему ремонту автомобиля, убедиться, что в бензобаках и магистралях нет остатков бензина. Проверить наличие и исправность ручных инструментов, приспособлений и средств индивидуальной защиты, а именно: а) Гаечные ключи должны соответствовать размеру гаек и головок болтов и не иметь трещин и зазубрин; губки ключей должны быть строго параллельны и не свернуты; скользящие ключи не должны ослабевать в движущихся частях; запрещается ставить проставки между губками ключей и головкой болта, а также удлинять рукоятки ключей с помощью трубок и болтов или других предметов; б) Слесарные молоты и нарты должны иметь слегка выпуклую, не наклонную и ненарушенную поверхность бойка без трещин; должны быть надежно закреплены на ручках заклиниванием с полными углами; не должны закаляться на работе; в) Рукоятки молотков и кувалд должны иметь гладкую поверхность и быть из твердой вязкой древесины (кизил, бук, молодой дуб и т. д.); г) Ударные инструменты (долота, зазубрины, зазубрины, центральный кернер и т. д.) не должны иметь трещин, заусенцев и деформационного упрочнения; д) Зубила должны быть не менее 150 мм в длину. Во время работы необходимо: Сливать масло и воду из агрегатов автомобиля только в специальную емкость. Случайно пролившееся на пол масло или упавший жир немедленно засыпать опилками или сухим песком и собрать в специально отведенном месте. Газовые баллоны во время сварочных работ должны быть закрыты асбестовыми экранами. Садиться в машину и выходить из нее только со стороны, противоположной проезжей части. При работе под автомобилем, расположитесь между колесами по бокам автомобиля. При работе в лежачем положении под автомобилем использовать тележки с подголовниками для облегчения работы и надевать защитные очки. Не работать под автомобилем на склоне. В случае возникновения чрезвычайной ситуации принять меры по обеспечению безопасности труда; затормозить автомобиль и включить пониженную передачу, подложить под колеса надежные колодки, вынуть ключ из замка зажигания и закрыть кабину. Не стоять под двигателем автомобиля, когда он подвешен на тросе подъемного механизма. При снятии и установке агрегатов (задние и передние мосты, рессоры колеса и т.п.) установить раму автомобиля на специальные металлические козлы, а под колеса автомобиля подложить клинья. Подкладывать кирпичи, обрезки дерева и другие случайные предметы под раму автомобиля или под козлы запрещается. Пользоваться только специальными деревянными подкладками. Поднимая автомобиль домкратом, устанавливать его только на твердую землю. Если необходимо установить домкрат на рыхлом или липком грунте, под домкрат следует положить специальные доски, чтобы обеспечить его устойчивое положение. Не работать и не стоять под автомобилем, когда он стоит на домкрате без специальных предохранительных опор. Во время работы использовать только эффективные инструменты и приспособления. Слесарные инструменты должны быть сухими и чистыми. Собрать использованное чистящее средство в специально установленные металлические ящики с крышками. Если руки или спец. одежду, пропитанную бензином, не подходите к открытому огню, не курите и не зажигайте спички. Накачивать шины сжатым воздухом только в специальном кожухе (клетке), следя за тем, чтобы стопорное кольцо полностью вошло в паз стопорного диска. Для подъема, снятия, установки и транспортирования тяжелых (массой более 16 кг) агрегатов, узлов и деталей автомобиля использовать исправные подъемно-транспортные механизмы с вспомогательными приспособлениями. При работе с электроподъемником, мостовым краном соблюдать правила техники безопасности для людей, использующих подъемные устройства, управляемые с земли. При работе с переносной электродрелью, отверткой, болгаркой соблюдать правила техники безопасности для людей, работающих с электроинструментом. При работе с болгаркой или дрелью, а также гаечным ключом строго соблюдать инструкции по безопасной работе с переносными пневматическими инструментами. Перед началом ремонтных работ на автомобиле, установленном на смотровой канаве, необходимо: а) Проверить правильность установки колес по отношению к направляющим; б) Поставить тормоза или поставить проставки под колеса; в) Убедиться, что доступ к канаве свободен, что лестница и решетка перекрытия канавы находятся в хорошем состоянии. Находясь в смотровой канаве, осмотреть и отремонтировать автомобиль в защитных очках. Пружины заменять только после их разгрузки и установки козелка под раму автомобиля. Проверяйте совпадение отверстия проушины пружины и дужки только с помощью зазубрины или оправки (не пальцем). При разборке и сборке пружин использовать только специальные слесарные инструменты, зажимные приспособления. При снятии отдельных узлов и деталей, требующих физических усилий, а также неудобств в работе, связанных со снятием узлов и деталей, используйте приспособления (съемники) для обеспечения безопасности работ. При работе молотком или кувалдой примите все меры, чтобы не поранить себя и людей, находящихся поблизости. Не позволять людям и не стоять самому под поднятым кузовом автомобиля без установки специальных опор для защиты кузова от опускания. Запрещается использовать случайные предметы (ломы, куски металла и т. д.) вместо специальных подставок. При работе на верстаке убедиться, что поверхность гладкая, обита стальным листом и не имеет заусенцев. При резке, штамповке и других подобных работах необходимо носить защитные очки. Для защиты людей от летящих металлических частиц на верстаке должны быть размещены защитные сетки или щиты высотой не менее 1 м. Смести пыль и стружку с рабочего места, оборудования щеткой или подметальной щеткой. Не продувайте пыль и стружку сжатым воздухом и не удаляйте стружку голыми руками. При работе на сверлильном станке соблюдать требования, изложенные в инструкции по безопасной обработке металлов на сверлильных станках. При работе на шлифовальном станке использовать защитный экран или очки, чтобы избежать травм глаз. Убедиться, что расстояние между абразивным кругом и наручником не превышает 3 мм и что наручники плотно закрыты. Плотно прижать острую часть или инструмент к руке и осторожно поднести к абразивному кругу. Не ремонтировать отдельные движущиеся части автомобиля и не стоять под автомобилем при работающем двигателе. При работе рядом с крыльчаткой вентилятора снимите приводной ремень вентилятора, чтобы избежать несчастных случаев. Выполнять работу с несколькими людьми, согласовывайте действия с коллегами. Запуская двигатель (при необходимости) с открытым капотом, не позволять никому находиться в непосредственной близости от двигателя. При запуске двигателя держать кривошип так, чтобы все пальцы с одной стороны охватили его. При работающем двигателе на стенде не вносите никаких исправлений и не касайтесь вращающихся частей двигателя. Во избежание образования газообразного загрязнения воздуха не позволять двигателю работать в течение длительного времени (более 5 минут) в закрытом непроветриваемом месте. Не хранить легковоспламеняющиеся жидкости или жирные салфетки в рабочей зоне. Чтобы пригнать машину на стоянку и проверить тормоза в движении, вызвать дежурного или главного водителя. В случае пожара немедленно уведомить пожарную команду и начать тушение пожара местными мерами. По окончании работы: Привести в порядок рабочее место, положите инструменты и принадлежности в ящик для инструментов. Если автомобиль остается на эстакаде, убедиться, что он правильно установлен. Не оставлять автомобиль подвешенным на подъемном тросе. Сообщить мастеру или мастеру о проведенных работах, о любых сбоях в работе и о мерах, принятых для их устранения. Вымыть руки и лицо теплой водой с мылом. если работа была с этиловым бензином, обязательно прополоскать рот и принять душ. Повесить одежду в специально предназначенный шкафчик. В аварийной ситуации: Немедленно сообщитm о происшествии в медицинский центр. Освободить пострадавшего от действия электрического тока, убедиться, что вы сами не соприкасаетесь с токоведущей и находящейся под напряжением частью. До приезда врачей оказать пострадавшему первую помощь. Если у пострадавшего нет пульса и дыхания, необходимо провести искусственное дыхание и непрямой (внешний) массаж сердца; обратите внимание на студентов. Расширенные зрачки указывают на резкое ухудшение кровоснабжения головного мозга. В таком состоянии пострадавшего следует немедленно приступить к ревитализации. В случае пожара необходимо сообщить в пожарную службу по телефону 01. Не изменять место происшествия во время травмы, если оно не представляет угрозы для рабочих и не приводит к несчастному случаю. Пожарная безопасностьВ помещениях для стоянки, ремонта и технического обслуживания автомобилей должны быть установлены огнетушители согласно установленных норм. В помещении должны оборудоваться пожарными щитами на котором находится ведро, багор, топор. Кроме того, должны быть предусмотрены ящики с сухим песком, у каждого ящика должна находиться лопата. При возникновении пожара необходимо сообщить об этом по телефону 101 и приступить к тушению пожара. ЗаключениеВ данной дипломной работе представлено устройство, работа, технология проведение технического обслуживания и ремонта газораспределительного механизма двигателя ММ3 Д245 9Е3. Двигатель ММЗ серии Д245.9Е3 — аналог двигателя 245.7 с увеличенной мощностью, оборудован газотурбинным наддувом, охладителем наддувочного воздуха (интеркулером). Конструкция мотора обеспечивает его надежную работу во время эксплуатации. В первой главе дипломной работе описаны технические характеристики двигателя. Вторая глава дипломной работы посвящена устройству работы газораспределительного механизма двигателя ММ3 Д245 9Е3, описывается техническое обслуживание механизма газораспределения двигателя. Также приводятся основные неисправности в работе двигателя. Информационные источникиРодичев В.А. Тракторы Издательский центр «Академия», 2009. Родичев В.А. Тракторы Издательский центр «Академия», «ИРПО», «Колос», 2000. Пучин Е.А., Кушнарёв Л.И., Петрищев Н.А., Семейкин В.А., Корнеев В.М, Синев Ю.В., Лебедев С.М. Техническое обслуживание и ремонт тракторов Образовательно-издательский центр «Академия», 2008. Минский моторный завод. Руководство по эксплуатации. Двигатели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. – Минск: 2007, 166 с. WIKIMOTORS [Электронный ресурс]: Двигатель ММЗ Д-245. URL: http://wikimotors.ru (дата обращения: 10.04.2021) Родичев В.А. Грузовые автомобили. – М.: изд. «Академия», 2003 г. Румянцев С.И., Штоль Ю.Л., Синельников А.Ф. Техническое обслуживание и ремонт автомобилей. – М.: изд. «Машиностроение», 1989 г. Юрковский И.М. Неисправности грузовых автомобилей с карбюраторными двигателями. – М.: изд. «Транспорт», 1987 г. Румянцев С.И.– Ремонт автомобилей. Москва, изд. «Транспорт», 1988 г. Карагодин В. И., Шестопалов С.К.– Слесарь по ремонту автомобилей. – М.: изд. «Высшая школа», 1985 г. Приложения |