ЭПК-150. Время простоя тепловоза в ремонте

Скачать 144.33 Kb. Скачать 144.33 Kb.

|

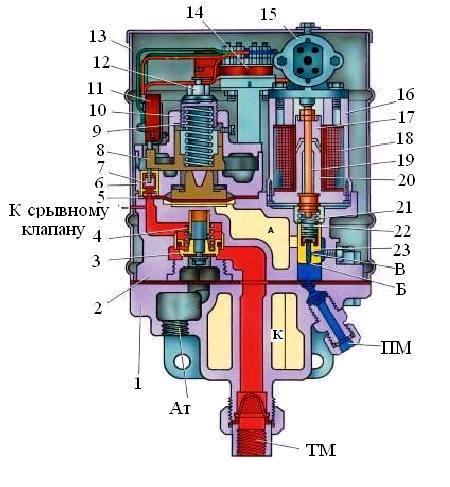

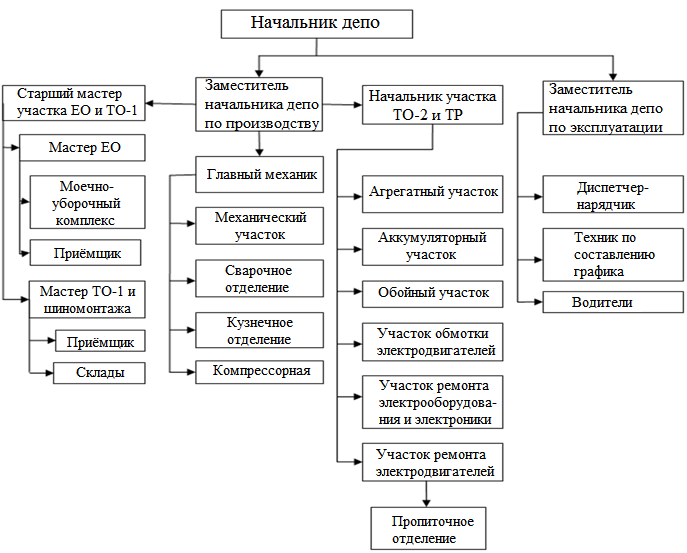

Введение Российские железные дороги являются ключевыми, а в некоторых случаях предоставляют единственную возможность для перевозки грузов и передвижения пассажиров. Железные дороги выполняют около 80% всего грузооборота и более 40% пассажирооборота. Основным видом транспорта в России является железнодорожный. Он связывает в единое целое все области и районы страны, обеспечивает потребности населения в перевозках и нормальный оборот продукции промышленности и сельского хозяйства. Он продолжает производственный процесс всех отраслей хозяйства страны. Актуальность курсовой работы заключается в том, что электропневматический клапан автостопа ЭПК-150 является одним из важнейших элементов конструкции тепловоза, от состояния электропневматического клапана автостопа ЭПК-150 в значительной мере зависит работоспособность тепловоза и безопасность движения поездов. Особую роль играет техническое обслуживание и ремонт электропневматического клапана автостопа ЭПК-150. Ведь улучшив качество ремонта можно уменьшить: - время простоя тепловоза в ремонте; - поломки в пути следования. Увеличив этим грузооборот, качество выполняемой работы, экономику предприятия. Текущий ремонт выполняется для обеспечения и восстановления работоспособности электропневматического клапана автостопа ЭПК-150. Он заключается в замене или восстановлении отдельных частей. Цель курсовой работы: формирования умений использовать справочную, нормативную и правовую документацию; подготовки к государственной (итоговой) аттестации. Для достижения цели необходимо решить ряд задач: - описать назначение, конструкцию электропневматического клапана автостопа ЭПК-150 - описать технологию организации текущего ремонта электропневматического клапана автостопа ЭПК-150, и осознать важность качественного ремонта. Тема работы имеет актуальное значение для любого специалиста, так как техническое обслуживание и ремонт электропневматического клапана автостопа ЭПК-150 является одним из главных узлов тепловоза и своевременное, качественное техническое обслуживание влияет на эксплуатацию подвижного состава. 1. Теоретическая часть 1.1 Общие сведения по электропневматическому клапану автостопа ЭПК-150 Электропневматический клапан автостопа ЭПК-150 относится к устройствам безопасности и работает совместно с автоматической локомотивной сигнализацией, комплексным устройством безопасности, системой автоматического управления тормозами. Автостоп – это прибор безопасности в системе КЛУБ и других системах безопасности движения поездов, предназначен для подачи предупредительного звукового сигнала и для экстренной разрядки тормозной магистрали при проезде запрещающего сигнала. Данный аппарат устанавливается на всех видах локомотивов. ЭПК- 150 - электропневматический клапан автостопа является основным исполнительным органом устройства контроля бдительности машиниста и поэтому он относится к устройствам безопасности. Исполнительная часть данного электропневматического клапана автостопа находится в машинном отделении. В кабине машиниста находится устройство для включения и выключения данного устройства, сигнальная лампа и свисток. При определённых условиях электропневматический клапан подаёт звуковой сигнал, требующий от машиниста подтвердить свою бдительность путём нажатия на специальную рукоятку бдительности (РБ), после чего сигнал прекращается. Если же машинист отвлёкся от управления поездом или потерял способность ведения поезда и не нажимает на рукоятку бдительности, то через 7 - 8 секунд после начала срабатывания сигнала автостоп открывает атмосферный клапан и выпускает сжатый воздух из тормозной магистрали в атмосферу, при этом происходит полное торможение подвижного состава. 1.2 Устройств электропневматического клапана автостопа ЭПК-150 Электропневматический клапан автостопа (рисунок 1.2.1) состоит из следующих основных частей: кронштейна, корпуса 2, средней части, корпуса 15замка и корпуса 16 электромагнита. В этих частях размещены: в кронштейне - камера выдержки времени К объемом 1 л и отводы для соединения с питательной ПМи тормозной ТМ магистралями; в корпусе 2 - срывной клапан 3 (поршень) экстренной разрядки магистрали с резиновой манжетой и пружиной 4, плунжер 2 и свисток 28; в средней части 6 диафрагма 5, клапан 7, рычаг пружина 9 и винт 12; в корпусе электромагнита 16 - катушка 18, якорь 17 шток 9 с металлической мембраной 21 и сердечник 20; в корпусе 15 замка - эксцентриковый валик 25 и механизм 26 (замок) для приведения эксцентрика 24 в действие. С осью валика 25 соединен пластмассовый эксцентрик 24 включающий пары блок-контактов 14. В крышке 10 расположены конце - переключатель, блок - контакты зажимы 29 и провода 80. Для включения ЭПК необходимо вставить ключ, повернуть его в правое положение и оставить в замке. При этом эксцентриковый валик 25 через буфер 27 переместит шток 19 с плунжером 22 и прижмет клапан к седлу втулки 23. Воздух из питательной магистрали ПМ через калиброванное отверстие Б диаметром 0,9-1,0 мм, а затем через отверстие в диаметром 1 мм поступит в камеру выдержки времени К и камеру Л под диафрагму 5. Зарядка камеры К от давления 0,15 до давления 0,8 МПа происходит не более чем за 10 с. Диафрагма 5 займет верхнее положение, рычаг 8 переместит стержень концевого переключателя и замкнет верхнюю пару контактов. Электрическая цепь электромагнита будет частично подготовлена к включению.  Рисунок 1.2.1 1.3 Техническое обслуживание электропневматического клапана ЭПК-150 При техническом обслуживании устройств автоматической локомотивной сигнализации предусматривается ряд требований по обслуживанию электропневматического клапана ЭПК-150. Для зарядки электропневматического клапана ЭПК-150 необходимо вставить ключ в корпус замка и повернуть его до упора вправо (выключить ЭПК). При этом ось эксцентрика переместит шток с плунжером в крайнее нижнее положение и последний перекроет канал, разобщив полость плунжера от свистка. Воздух из ГР через калиброванные отверстия , диаметром соответственно 0,9 мм и 1,0 мм. начнет поступать в камеру выдержки времени и в полость под диафрагмой. Зарядка камеры выдержки времени с 1,5 кгс/см2 до 8,0 кгс/см2 происходит за 9 - 10 с. Разрядка камеры выдержки времени электропневматического клапана ЭПК-150 до начала выпуска воздуха из тормозной магистрали должна происходить в течение 7±1,5с. Начало и прекращение звучание свистка должно быть четкими, а звук свистка хорошо слышимым. При возбужденном электромагните не должно быть утечки воздуха через свисток. После срабатывания электропневматического клапана ЭПК-150 и разрядки тормозной магистрали обратная посадка поршня срывного клапана должна происходить при снижении давления в тормозной магистрали до 1,3-2,0 кг/см² и быть плотной, исключающей возможность утечки воздуха при возбужденном электромагните. При этом кран машиниста должен находиться в ΙΙΙ положении. При срабатывании электропневматического клапана ЭПК-150 цепь питания его электромагнита должна размыкаться, а после восстановления давления воздуха в камере выдержки времени – вновь замыкаться. При регулировке электропневматического клапана ЭПК-150 должны соблюдаться следующие требования: - напряжение срабатывания электромагнитного вентиля должно быть не более 30 В; - напряжение отпадания якоря – не менее 8 В; - рабочее напряжение - 50±10 В; - при снижение давления в камере выдержки времени до 1,3-2,0 кгс/см² должно немедленно открыться возбудительный клапан и вызвать подъем поршня срывного клапана и разрядку тормозной магистрали; - номинальное остаточное давление в камере выдержки времени – не более 0,6 кгс/см²; - время наполнения камеры выдержки времени от 1,5 кгс/см² до 7,0 кгс/см² - не более 10 с; - при нахождении контрольного ключа в крайнем правом положении надо убедиться в невозможности его изъятия из замка. 2 Специальная часть 2.1 Общие сведения о ремонте Основное назначение ремонта тепловозов заключается в том, чтобы в установленный срок произвести в условиях депо тщательный осмотр, ревизию и проверку работы основных узлов локомотива и выполнить ремонт, необходимый для бесперебойной и безаварийной работы тепловоза до следующего планового ремонта. При ремонте тепловозов производят очистку, осмотр и ревизию основных узлов и деталей механического, пневматического и электрического оборудования непосредственно на самом тепловозе, а также проверяют правильность работы электрической аппаратуры, вспомогательных машин, автотормозов, песочниц и звуковых сигналов, устраняют обнаруженные неисправности и выполняют ремонт по записи в журнале технического состояния и книге ремонта тепловоза. Детали тепловоза, имеющие неисправности или износы более допустимых по нормам или близкие к ним и не обеспечивающие работу тепловоза до следующего планового ремонта, заменяют или восстанавливают. При ремонте детали восстанавливают в тех случаях, когда требуется небольшой ремонт, исполнение которого не влечет за собой перепростой тепловоза в ремонте. К таким работам относят ремонт подрессорных стоек, букс и буксовых направляющих с частичной заменой наличников, кожухов зубчатой передачи, электроаппаратуры без съема с тепловоза. К ремонту приурочивается ревизия ряда узлов тепловоза, которая связана, как указывалось, с обязательной разборкой узлов для тщательного осмотра, проверки размеров, регулировки, смены смазки и других работ, обеспечивающих их исправное состояние. По существующей системе ревизия того или иного узла тепловоза в зависимости от сроков ее производства приурочивается к определенному виду ремонта что обеспечивает строгое соблюдение сроков ревизии и облегчает учет их выполнения. Ревизии оборудования тепловозов на ремонтах чередуются в определенной последовательности. 2.2 Структурная схема управления предприятием Организационная структура депо представляет собой совокупность служб и отделов, занимающихся разработкой и выполнением управленческих решений по обеспечению бизнес-плана предприятия.  Рис. 2.1.2 Структурная схема управления предприятием Локомотивное депо возглавляет начальник, назначаемый в соответствии с установленной номенклатурой должностей. Он несёт ответственность за выполнение приказов и указаний МПС, Управления и отделения железной дороги, осуществление задач, предусмотренных Положением о локомотивном депо; пользуясь правом единоначалия, руководит производственно-финансовой деятельностью депо. Начальник депо распоряжается имуществом и средствами депо, заключает договоры, выдаёт доверенности, подписывает денежные документы; принимает, перемещает и увольняет работников депо; в пределах своих прав издаёт приказы и распоряжения, поощряет хороших и накладывает взыскания на нерадивых работников. Первым заместителем начальника является главный инженер его обязанность – обеспечивать техническое руководство производством, разрабатывать и внедрять инженерно-технические мероприятия по новой технике, наиболее прогрессивным технологическим процессам, механизации и автоматизации трудоёмких работ, улучшению использования оборудования и других производственных фондов, обеспечению выполнения Правил техники безопасности и промышленной санитарии на всех производственных участках. Оперативное руководство эксплуатацией локомотивов возглавляет заместитель начальника депо по эксплуатации, которому подчинены машинисты-инструкторы и аппарат дежурного по депо. Дежурный по депо осуществляет руководство работниками единой смены, обеспечивающими подготовку и выдачу локомотивов для поездной и других видов работы. Он непосредственно подчиняется заместителю начальника депо по эксплуатации, а в оперативном отношении – оперативно-распорядительному аппарату отделения дороги. Дежурный по депо несёт ответственность за состояние трудовой дисциплины среди работников своей смены; выполнение суточного плана выдачи локомотивов и своевременную явку локомотивных бригад, предусмотренного трудовым законодательством; своевременную постановку прибывших локомотивов на техническое обслуживание и ремонты; обеспечение техники безопасности и охраны труда в своей смене. Оперативное руководство ремонтом локомотивов возложено на заместителя начальника депо по ремонту, которому подчинены диспетчерский аппарат по ремонту, старшие мастера ремонтных цехов, участков и отделений мастерских. Диспетчеры являются сменными помощниками заместителя начальника депо по ремонту и управляют всем процессом ремонта локомотива, начиная от постановки в ремонт и кончая выпуском из ремонта. Они получают подробную информацию о ходе ремонтных работ и на каждый ремонтируемый локомотив ведут сетевой график выполнения работ, а также систематически анализируют случаи нарушения графика. Диспетчеры дают указания мастерам о регулировании рабочей силой, бюро заказов – о подаче на ремонтные позиции запасных частей, материалов и др. Для большей оперативности в подаче запасных частей и материалов на ремонтные позиции диспетчеру непосредственно подчинены бюро заказов и транспортные бригады. Оперативная работа диспетчеров позволяет руководителям депо, мастерам и другим инженерно-техническим работникам больше внимания уделять технологии ремонта и контролю за его качеством. 2.3 Техническое оснащение локомотивного депо Основное назначение планового технического обслуживания и ремонта безотказной работы и надежности электропневматического клапана автостопа ЭПК-150 достигается высоким качеством выполнения ремонта, в сроки установленные техническим обслуживанием и ремонта. Ремонт электропневматического клапана автостопа ЭПК-150 производится в автотормозном отделение, руководит ремонтом мастер депо. При ремонте электропневматического клапана автостопа ЭПК-150 слесарь обеспечивается соответствующими приспособлениями, набором инструмента в соответствии с выполняемым видом работ. На рабочем месте вывешиваются технологические карты по ремонту электропневматического клапана автостопа ЭПК-150, автоматное отделение должно оборудовано стендом для проверки электропневматического клапана автостопа ЭПК-150. Стенд перед началом работы должен проверять мастер или бригадир на работоспособность и производить его проверку через каждые 3 месяца. На видном месте на стенде наносится надпись с указанием даты выполнения периодического осмотра и результаты осмотра заносятся записью в книгу форму ТУ-14. Шаблоны, калибры, измерительные инструменты должны быть проверены в сроки установленные соответствующими стандартами, а также оборудование и испытательный стенд для проверки и испытания крана после ремонта. Испытательный стенд автоматного отделения должен обеспечиваться сжатым воздухом давлением не менее - 8 кгс/см2. На рабочем месте должно оборудовано моечной машиной и вытяжной вентиляцией. После окончания работы или ремонта электропневматического клапана автостопа ЭПК-150 слесарь должен сдать мастеру или бригадиру для проверки качества ремонта и испытания электропневматического клапана автостопа ЭПК-150. После окончания работы, рабочие места должны быть в чистоте, не допуская загромождения их деталями, приспособлениями и инструментами. Лишний инструмент и приспособления после выполнения работы, должны быть сданы в инструментальную кладовую. Обтирочный и другие материалы, негодные для дальнейшего использования, выносят в предназначенные для этого места. 2.4 Ремонт электропневматического клапана автостопа ЭПК-150 2.4.1 Демонтаж и разборка электропневматического клапана автостопа Разборка осуществляется специально обученными слесарями в следующем порядке: отвернуть болт крепления кожуха ЭПК-150, кожух снять при помощи набора ключей; отвернуть болты крепления корпуса к кронштейну, корпус снять; установить ЭПК-150 на стенд и произвести его предварительную проверку для определения характера неисправностей и объема работы. Вывернуть свисток из корпуса электропневматической части. Отвернуть болты крепления замка, замок снять. Отсоединить провода от всех двухштырных клемм и клемм путевого и концевого выключателя. Отвернуть болты крепления электромагнита и снять его. Вывернуть стопорный болт регулирующей упорки, упорку вывернуть на половину резьбы для ослабления пружины. Отвернуть болты крепления электропневматической части, снять кронштейн с клеммами и путевым выключателем, концевой выключатель, крышку, промежуточную часть с диаграммой и толкателем. Отвернуть болты крепления накладки замка, после необходимо накладку снять, вынуть муфту, шарики и пружины. Отворачиваем гайку крепления кулачка, кулачок снимаем. Отворачиваем опору, вынимаем эксцентрик и буфер в сборе. Собираем замок в последовательности обратной разборке. После сборки опробуем ключом его действие. Износ плоского конца эксцентрика допускается не более 0,7 мм, рабочей поверхности не более 0,5 мм. Высота пружин замка в свободном состоянии 14 - 15 мм, пружины буфера 18 - 19 мм. Далее необходимо отвернуть восемь винтов крепления сердечника электромагнита, вынуть его и зажав в тиски отвернуть гайки штока, сердечник разобрать. Вынуть катушку электромагнита и уплотняющую шайбу из корпуса. Вывернуть заглушку срывного поршня, вынуть, очистить и осмотреть поршень и его пружину. Отворачиваем четыре болта, снимаем регулирующую и промежуточную часть с диафрагмой и толкателем. Выворачиваем из промежуточной части возбудительный клапан. Все выше перечисленные процессы производятся в специально оборудованном цеху. 2.4.2 Очистка и мойка деталей Значение очистки и мойки объектов ремонта особенно велико потому, что качество таких процессов существенно влияет на надежность и долговечность отремонтированных узлов. Различают следующие способы удаления отложении: механический, гидравлический, химический, термохимический и электрохимический. После разбора электропневматического клапана ЭПК–150 производят тщательную очистку его составляющих деталей. Сначала процесса очистки проверяют свисток. При тихом звуковом сигнале, свисток разбираем, промываем его детали в обезвоженном керосине, этот способ относится к химическому методу очистки, отверстия мы продуваем сжатым воздухом, данную работу необходимо производить в зашитых очках. Далее осматривается кронштейн электропневматического клапана на локомотиве, обязательно снимается фильтр для тщательной ревизии, каналы и трубопроводы ЭПК необходимо прочистить и продуть сжатым воздухом. Продувку производить в защитных очках сжатым воздухом, давлением 3,5 - 5 атм. Этот метод относится к механическому методу очистки деталей. Фильтр необходимо тщательно очистить, промыть в керосине и пропитать в масле. Работу по очистке следует производить в специальных очках согласно инструкций по охране труда. Все детали замка тщательно промываем в керосине, и продуваем сжатым воздухом высокого давления. Протираем детали электромагнита салфеткой, смоченной в керосине. Катушку мы протираем салфеткой, смоченной в бензине, и даём ей, подсушится. Выворачиваем заглушку срывного поршня, вынимаем, очищаем и внимательно осматриваем поршень и его пружину. Калибровочное отверстие срывного поршня тщательно прочищается и проверяется калибром. Диаметр калибровочного отверстия должен составлять 0,8 мм. Диафрагму промывают в мыльном растворе и осматривают. Корпус очищаем от ржавчины при помощи металлической щётки и сжатого воздуха, после чего требуется протереть его салфеткой. Данная очистка производиться в специальной одежде и в проветриваемом помещении. 2.4.3 Анализ износа (повреждений) деталей и методы дефектировки При выполнении дефектировки электропневматического клапана ЭПК-150, сначала осматривается кронштейн на локомотиве для выявления дефектов визуально. Трещины в корпусе электропневматического клапана и вмятины и забоины колпачков так же выявляются визуально. Проверяется работа буфера в сборе, для чего требуется нажать на толкатель и сжать пружину, после чего толкатель должен возвратиться в исходное положение. Износ плоского конца эксцентрика допускается до величины не более 0,7 мм, износ рабочей поверхности должен составлять не более 0,5 мм. Высота пружин замка в свободном состоянии 14 - 15 мм, пружины буфера 18 - 19 мм. Износ верхнего колпачка буфера в месте соприкосновения с эксцентриком допускается не более 0,3 мм, по диаметру не более 0,5 мм. Износ нижнего колпачка в месте соприкосновения со штоком не более 0,3 мм. Износ отверстий в муфте под штифты не более 0,4 мм. Длина и диаметр штифтов ключа должны быть: Длина Диаметр №1 4,0-3,7мм / 6,0-5,25мм №2 5,5-5,2мм / 6,0-5,25мм №3 7,0-6,7мм / 6,0-5,25мм 8,5-8,2мм / 6,0-5,25мм Детали электромагнита осматривают, резьбовые отверстия проверяют калибрами. Резьбу штока необходимо проверить плашкой. Износ верхнего торца штока должен составлять не более 0,2 мм, износ наружной поверхности по диаметру должен быть не более 0,1 мм. Катушку требуется осмотреть визуально, омическое сопротивление необходимо измерить, проверить состояние выводных проводов. Сопротивление изоляции катушки должно быть не менее 2 МОм. Электрическую прочность требуется проверять напряжением 1000В переменного тока частотой 50 Гц в течение 1 минуты. Испытание электрической прочности производится лицом, имеющим группу допуска не ниже 1У на специальной изолированной и огражденной подставке. Осматриваются двухштырные клеммы, их крепление к кронштейну, состояние и крепление проводов. Проверяется разрывы, нажатие, износ контактов. Разрыв контактов должны быть не менее 2 мм, нажатие не менее 50 г, толщина контактов не менее 0,7 мм. Калибровочное отверстие срывного поршня прочистить и проверить калибром. Толщина резиновой прокладки должна составлять 2,7 - 3,5 мм. Диаметр калибровочного отверстия 0,8 мм. Износ направляющей части стержня должен быть не более 0,5 мм, износ ручья поршня не более 0,2 мм. Высота пружины в свободном состоянии будет составлять 46-48 мм. Диафрагма не должна иметь расслоения, наплывов и пузырей на поверхности. Данные неисправности выявляются при помощи визуального осмотра. Пружину, потерявшую упругость выявляют при помощи динамометра, просевшую или с обломанными витками выявляют визуально. Износ верхнего конца хвостовика возбудительного клапана должен составлять не более 1,5 мм. Высота пружины в свободном состоянии составляет от 13 - 15 мм. Осматриваем регулирующую упорку, пружину, проверяем выработку хвостовика переключателя в месте касания хвостовика возбудительного клапана и концевого выключателя. Высота пружины в свободном состоянии составляет от 66 - 69 мм. Выработка хвостовика переключателя должна быть не более 1 мм. Осматриваем корпус визуально, резьбовые отверстия проверяем калибрами, калибровочные отверстия прочищаем, продуваем и проверяем калибрами. 2.4.4 Выбор способа восстановления деталей В процессе ремонта и обслуживания ЭПК-150, его проверяют на герметичность швов и соединений, при обнаружении неисправности производят запайку трещин и лишних отверстий. После разборки металлические клапаны притирают по месту при помощи специальной пасты, а в клапанах с мягкой посадкой зачищают или заменяют резиновое уплотнение при наличии забоин на нем. При тихом звуковом сигнале, производят промывку свистка, добиваясь его четкого звучания, либо производят его полную замену. При недостаточном давлении производят осмотр целостности швов и соединений. Засорённые каналы и трубопроводы необходимо прочистить и продуть сжатым воздухом. Продувку производить в защитных очках сжатым воздухом, давлением 3,5 - 5 атм. При наличии трещин в корпусе или срыве резьбы в отводах, кронштейн подлежит замене. Фильтр тщательно очистить, промыть в керосине и пропитать в масле. Порванные уплотнения электропневматического клапана необходимо заменить. Забитую резьбу на стержне поправить плашкой, гайки с забитыми гранями заменить. Отвернуть болты крепления накладки замка, накладку снять, вынуть муфту, шарики, пружины. Резьбовые отверстия замка проверить калибрами, осмотреть все детали замка, неисправные заменить. Проверить работу буфера в сборе, для чего нажать на толкатель и сжать пружину, после чего толкатель должен возвратиться в исходное положение. Исправный буфер можно не разбирать. При необходимости смены пружины вынуть стопорное кольцо, толкатель, заменить пружину и собрать буфер. Наружную поверхность буфера и эксцентрика смазать смазкой ЖТ - 75Л. Осмотреть муфту и ключ замка, измерить диаметры отверстий в муфте, диаметры и длину штифтов ключа. При растягивании одной из гофр мембраны, обрыве более 2-х отверстий под крепящие винты или наличии трещины мембрану необходимо заменить. Резьбу штока проверить плашкой при необходимости требуется их восстановить. Риски и задиры на торцах штока запилить надфилем. Рассверловка корпуса электромагнита должна производится лицом, имеющим допуск к работе на сверлильном станке в соответствии с правилами техники безопасности при работе на сверлильных станках т. е. работник должен знать принципы и методы рассверловки и находиться в специальной одежде. Работа без защитных очков категорически запрещается. Прокладки при наличии обрывов более 2-х отверстий требуется заменить. Сердечник при наличии трещин также заменяется. Верхнее отверстие корпуса электромагнита рассверливается до диаметра 32А5 + 0,34 мм в соответствии с информационным письмом № 79Р ПКБ ЦТ МПС. Износ верхнего торца штока не более 0,2 мм, износ наружной поверхности по диаметру не более 0,1 мм. Катушку требуется осмотреть, омическое сопротивление необходимо измерить, проверить состояние выводных проводов, при необходимости перепаять наконечники и восстановить нарушенную изоляцию. Покрыть катушку электроизоляционным лаком, ФА-98 в два слоя и просушить на открытом воздухе. При этом омическое сопротивление катушки при t = 20 С° должно быть 145 + 10 см. Пайку производить припоем ПОС - 40 на канифольном флюсе. Работу следует производить в специальных очках согласно инструкции по охране труда. Рабочее место должно быть оборудовано вытяжной вентиляцией. После чего собирается электромагнит в последовательности обратной разборке, также регулируется ход якоря. Ход якоря должен быть 1,4 - 1,7 мм. Трущиеся поверхности штока в местах прохода через отверстие в сердечнике необходимо смазать тонким слоем смазки ЖТ - 79л. Сопротивление изоляции катушки должно быть не менее 2 МОм. Электрическую прочность проверять напряжением 1000В переменного тока частотой 50 Гц в течение 1 мин. Испытание электрической прочности производится лицом, имеющим группу допуска не ниже 1У на специальной изолированной и огражденной подставке. Двухштырные клеммы, их крепление к кронштейну при необходимости закрепляется по новому. Сквозные трещины, отколы клемм не допускаются. Погнутый кронштейн выправить. При необходимости зачистить контакты, лопнувшие или потерявшие упругость пружины заменить. Проверить разрывы, нажатие, износ контактов. Разрыв контактов должны быть не менее 2 мм, нажатие не менее 50г, толщина контактов не менее 0,7 мм. Снять пружину, вынуть и осмотреть клапан под электромагнитом. Резиновые уплотнение клапана, имеющее износ, надрывы заменить. Новое резиновое уплотнение ставить на клей 88Н. Резиновую манжету и прокладку при наличии повреждении заменить. Калибровочное отверстие срывного поршня прочистить и проверить калибром. Толщина резиновой прокладки 2,7 - 3,5 мм. Диаметр калибровочного отверстия 0,8 мм. Диафрагма не должна иметь расслоения, наплывов и пузырей на поверхности. Срок годности резиновых прокладок, диафрагм и манжет не более 3 лет после их следует заменить. Вывернуть из промежуточной части возбудительный клапан, необходимо осмотреть его и при необходимости требуется заменить резиновое уплотнение. Новое уплотнение нужно поставить на клей 88Н. Пружину, потерявшую упругость, просевшую или с обломанными витками мы должны заменить. Осматриваем корпус, резьбовые отверстия проверяем калибрами, калибровочные отверстия прочищаем, продуваем и проверяем калибрами. Забитые резьбы восстановить метчиками. Трещины в корпусе электропневматического клапана не допускаются. 2.4.5 Сборка электропневматического клапана автостопа Сборка является завершающим этапом ремонта ЭПК-150 . Фильтр устанавливаем на место и закрепляем гайку. Уплотнения необходимо поставить на место. Завернуть болты крепления корпуса в кронштейн, корпус закрепить. Завернуть болт крепления кожуха ЭПК-150 и установить кожух. Завернуть болты крепления электропневматической части, установить кронштейн с клеммами и путевым выключателем, концевой выключатель, крышку, промежуточную часть с диаграммой и толкателем. Ввернуть стопорный болт регулирующей упорки, упорку на всю резьбу для натяжения пружины. Установить электромагнит, завернуть болты крепления электромагнита. Присоединить провода от всех двухштырных клемм и клемм путевого и концевого выключателя. Замок необходимо установить после чего завернуть болты крепления замка. Собирается замок в последовательности обратной разборке. После сборки опробуется ключом его действие. Завернуть свисток в корпуса электропневматической части. Свисток должен собираться в последовательности обратной разборке. Далее собирается сопротивление изоляции катушки электромагнита и проверить ее диэлектрическую прочность относительного корпуса. Сопротивление изоляции катушки должно быть не менее 2 МОм. Электрическую прочность проверять напряжением 1000В переменного тока частотой 50 Гц в течение 1 мин. Испытание электрической прочности производится лицом, имеющим группу допуска не ниже 1У на специальной изолированной и огражденной подставке. Заворачивается в промежуточную часть возбудительный клапан. Собирается ЭПК-150 в последовательности обратной разборке согласно технологической карте. В процессе сборки проверяют следующие сборочные размеры и восстанавливают их путем подгонки деталей: ход якоря 1,4 — 1,7 мм, ход резиновой диафрагмы вверх 3 — 4,5 мм и вниз 6,0 — 7,0 мм; ход клапана 2,3 — 3,5 мм; дроссельные отверстия во втулке плунжера диаметром не более 1,0 + 0,1 мм и в поршне срывного клапана 0,8 ± 0,05 мм, подъем срывного клапана 6 — 9 мм. Хвостовик возбудительного клапана в собранном положении должен выступать из корпуса промежуточной части не менее 3,5 мм. Окрасить кожух снаружи и изнутри нитроэмалью черной или серой. 2.4.6 Испытание электропневматического клапана автостопа ЭПК – 150 В процессе ремонта и сборки отдельных узлов электропневматического клапана проводят измерения, проверку и испытания его отдельных частей. После ремонта и монтажа всех узлов и деталей каждая деталь проходит приёмо-сдаточные испытания. Выполняют внешний осмотр ЭПК - 150, при котором проверяют укомплектованность узлами и деталями, его состояние. Испытать ЭПК-150 после ремонта на стенде (рисунок 7.1), подключить его к источнику постоянного тока стенда, провернуть ключ замка вправо до упора и открыть кран напорной магистрали. Проверить плотность срывного поршня путем обмыливания атмосферного отверстия в кронштейне. Допускается образование мыльного пузыря с удержанием не менее 5 сек. Проверить плотность клапана под электромагнитом, для чего вынуть ключ из замка, подать на электромагнит напряжение 30В и проверить плотность клапана при вывернутом свистке путем обмыливания отверстия под свисток. Допускается образование мыльного пузыря с удержанием его не менее 8 сек. Проверить напряжение срабатывания электромагнита путем плавного изменения напряжения на катушке при помощи реостата. Напряжение для полного закрытия клапана электромагнита должно быть не более 30В, напряжение отпадания якоря не менее 8В. Проверить исправность замка электропневматического клапана. Проверить работу всех узлов ЭПК под воздухом и отрегулировать их работу. Регулировку момента открытия возбудительного клапана и подъема срывного поршня производить при помощи регулирующей упорки электропневматического клапана После окончания регулировки закрепить упорку стопорным болтом. При снятии напряжения с катушки и повороте ключа влево до упора звук свистка не должен прекращаться. При перерыве питания электромагнита при вынутом ключе свисток должен немедленно прийти в действие. При подаче напряжения на катушку, действие свистка должно немедленно прекратиться. При давлении в напорной магистрали 1,5 + 0,5 атм. должно произойти размыкание контактов концевого выключателя, а затем срывной поршень должен подняться и произвести экстренную разрядку тормозной магистрали, закрытие срывного клапана должно происходить при снижении давления в тормозной магистрали до 1,5+0,5/0,2 атм. Время падения давления в тормозной магистрали с 5 до 2,5 атм. должно быть не более 3 сек., при давлении в напорной магистрали не более 8 атм. Проверить ЭПК на плотность мест соединений всех узлов. Плотность проверять при давлении воздуха 6-8 атм. путем обмывания всех мест соединений. Образование мыльных пузырей не допускается. После сборки ЭПК проверяют на стенде. Для этого необходимо: Установить ЭПК-150 на кронштейн стенда и произвести его зарядку. При установке электропневматического клапана на кронштейн, необходимо проверить целостность резиновой прокладки, после чего надежно закрепить электропневматический клапан автостопа. Ключ электропневматического клапана вставить в замок повернуть вправо до упора. Зазор между контактами контактной системы замка типа ВПК 4040 должен быть не менее 1,5 мм. При меньшем зазоре между контактами отрегулировать кулачок замка. Произвести зарядку электропневматического клапана автостопа воздухом, давлением 0,7-0,8 МПа. В заряженном состоянии ЭПК верхние контакты концевого переключателя должны быть замкнуты, при этом не должно происходить изгибание контактных пластин. При не замыкании верхних контактов концевого переключателя или изгибании контактных пластин, отрегулировать затяжку пружины регулирующей упоркой. Проверить плотность клапана: Запитать катушку электромагнита, вывернуть свисток и обмылить резьбовое отверстие. Допускается образование мыльного пузыря с его удержанием не менее 4 с. При недостаточной плотности клапан заменить. После проверки свисток ввернуть на свое место. Отпадение якоря и открытие клапана ЭПК при давлении сжатого воздуха 0,7 МПа должно происходить при напряжении в катушке не менее 8В. Притяжение якоря и полное закрытие клапана ЭПК при давлении сжатого воздуха 0,7 МПа должно произойти при напряжении, не более 30 В. При не выдерживании выше указанных норм подобрать по упругости пружину. Проверить плотность срывного клапана. Проверку производить путем обмыливания атмосферного отверстия под ним. Допускается образование мыльного пузыря с его удержанием не менее 4 с. Проверить работу электропневматического клапана автостопа. Обесточить катушку электромагнита. При обесточивании катушки должен раздаться свисток. Звук свистка должен быть хорошо слышен. Время падения давления в камере выдержки времени с 0,8 + 0,02 МПа до 0,13 - 0,2 МПа должно происходить не более и не менее 7 + 1,5 с. При снижении давления в камере выдержки времени до 0,13 - 0,2Мпа должен открыться возбудительный клапан и вызвать подъем поршня срывного клапана и разрядку тормозной магистрали. В момент открытия возбудительного клапана размыкаются верхние контакты концевого переключателя. При разрядке тормозной магистрали до 0,13 - 0,2Мпа (1,3 - 2 кгс/см2) срывной поршень садится на свое место и прекращается разрядка тормозной магистрали, при этом замыкаются нижние контакты концевого переключателя. Зазор между нормально разомкнутыми контактами должен быть не менее 2 мм. Остаточное давление в камере выдержки времени после ее разрядки должно быть не более 0,06 МПа (0,6 кгс/см2). После разрядки тормозной магистрали повернуть ключ ЭПК в крайнее правое положение до упора и зарядить тормозную магистраль и камеру выдержки времени от 0,15 МПа до 0,7 МПа (от 1,5 кгс/см2 до 7 кгс/см2) не более 10 с. Проверить электропневматический клапан на герметичность соединения. Проверка производится при зарядке ЭПК воздухом, давлением 0,7 - 0,8 МПа (7-8 кгс/см). Образующие пузыри должны удерживаться не менее 4 с. Заключение Для обеспечения бесперебойной работы ЭПК 150 в сложных условиях и при значительной грузонапряженности, работники контрольных пунктов и автоматных отделений ремонтных локомотивных депо, постоянного совершенствуя технологию ремонта ЭПК 150 , обеспечивают высокую надежность и устойчивость работы тепловоза. От чёткой слаженной работы подразделений локомотивного хозяйства (ремонтного локомотивного депо, пунктов технического обслуживания локомотивов, технического обслуживания локомотивов локомотивными бригадами и т.д.) во многом зависит бесперебойность и безопасность движения поездов, своевременное обеспечение перевозок технически исправным подвижным составом, эффективность использования транспортных средств В курсовой работе были рассмотрены основные вопросы технического обслуживания, эксплуатации и ремонта ЭПК-150, цель курсовой работы достигнута, решены поставленные задачи, а именно: - описано назначение и устройство электропневматического клапана автостопа ЭПК-150; - описано техническое обслуживание, эксплуатация и ремонт электропневматического клапана автостопа ЭПК-150; - составлена технологическая карта ремонта электропневматического клапана автостопа ЭПК-150. Выполнение курсовой работы, дает более углубленные теоретические значения для моей будущей профессии. Список используемых источников 1.Афонин Г.С. Устройство и эксплуатация тормозного оборудования подвижного состава. Москва 2014. 2.Венцевич Л.Е. Обслуживание и управление тормозами в поездах. Москва 2015. 3.Венцевич Л.Е. Локомотивные устройства обеспечения безопасности движения поездов. Москва 2015. 4.Вилькевич Б.И. Электрические схемы тепловозов. Москва 2014. 5.Денисова Т.В. Ремонт электрооборудования тепловозов. Москва 2015. 6.Иноземцем В.Г. Тормозное и пневматическое оборудование подвижного состава. Москва 2014. 7.Иноземцем В.Г. Автоматические тормоза. Москва 2015. 8.Иноземцем В.Г. Тормоза железнодорожного подвижного состава. Москва 2014. 9.Инструкция по движению поездов и маневровой работе на железнодорожном транспорте Российской Федерации. Москва 2012. 10.Инструкция по сигнализации на железнодорожном транспорте Российской Федерации. Москва 2012. 11.Инструкция по охране труда для слесаря по ремонту тепловозов. Москва 2012г. 12.Коломийченко В.В. Автосцепное устройство железнодорожного подвижного состава. Москва 2015. 13.Пахомов Э.А. Механическое оборудование тепловозов. Москва 2014. 14.Пойда А.А. Тепловозы. Механическое оборудование. Устройство и ремонт. Москва 2016. 15.Покровский Б.С. Слесарное дело. Москва 2015. 16.Присяжнюк С.И. Управление тепловозом и его обслуживание. Москва 2014. 17.Правила технической эксплуатации железных дорог Российской Федерации Москва 2011. 18.Правила по охране труда при эксплуатации локомотивов и моторвагонного подвижного состава в ОАО «РЖД». Москва 2012. 19. Правила по охране труда при эксплуатации электроустановок. Москва 2013. 20. Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава. Москва 2014. 21.Рудая К.И. Электрическое оборудование тепловозов. Москва 2013. 22.Скепский В.П. Ремонт механического оборудования тепловоза. Москва 2016. 23.Собенин Л.А. Устройство и ремонт тепловозов. Москва 2015. 24.Филонов С.П. Тепловоз ТЭ10М. Руководство по эксплуатации и обслуживанию. Москва 2015. 25.Филонов С.П. Тепловоз 2ТЭ10В. Руководство по эксплуатации и обслуживанию. Москва 2015. |