Диплом_столяр. Дипломный проект Паша. Все изложенные выше мероприятия позволяют снизить долю ручного труда в строительном комплексе

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

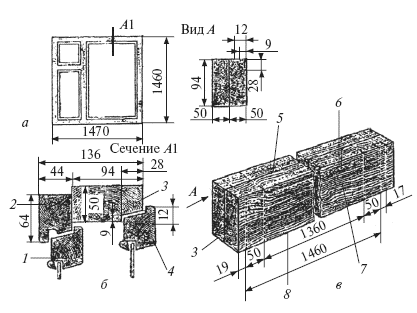

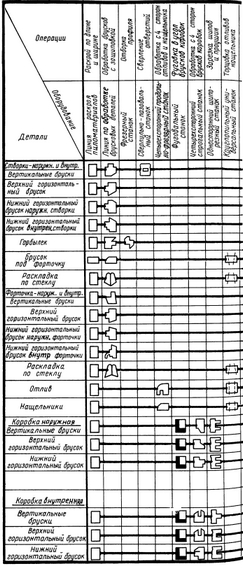

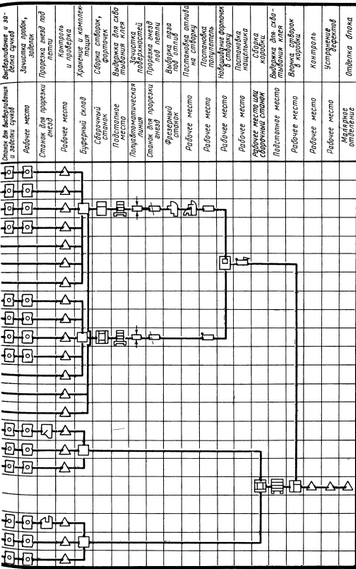

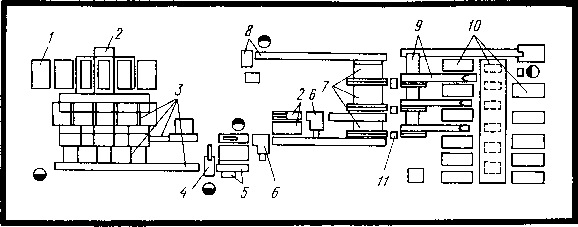

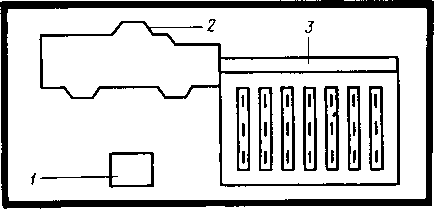

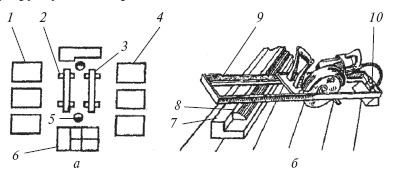

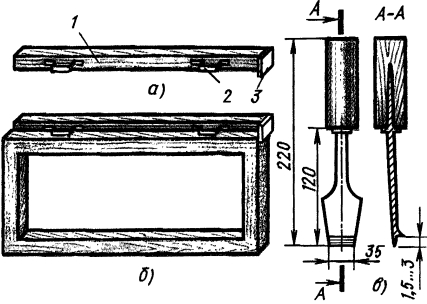

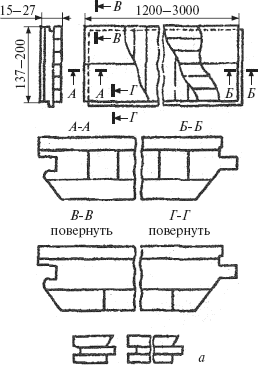

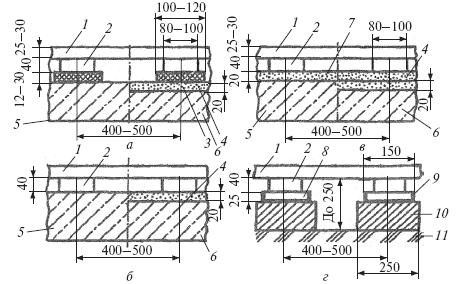

ВВЕДЕНИЕ В нашей стране почти во всех районах, областях, республиках развернута широкая сеть строительных организаций, в задачу который входит возведение зданий и сооружений – производственных, сельскохозяйственных, общественных, жилых, а также реконструкция действующих предприятий в связи с переходом на выпуск новой продукции. Древесина как материал применяется во всех отраслях народного хозяйства, причем в строительстве она является одним из основных материалов. Благодаря своим качествам – сравнительно высокой механической прочности, малой теплопроводности, небольшой плотности, легкости обработки, стойкости к воздействию кислот, солей, масел – древесину широко используют для изготовления несущих и ограждающих конструкций в заданиях и сооружениях. Широкое развитие получают деревянные клееные конструкции, применение которых позволяет использовать маломерные отходы древесины путем их склеивания в элементы строительных конструкций. Из древесины изготовляют несущие элементы – фермы, арки, балки, прогоны, стропила, элементы перекрытий, каркасы и другие, а также ограждающие конструкции – панели, перегородки, оконные и дверные блоки. Помимо этого из древесины делают доски для покрытия полов, плинтусы, наличники, встроенную мебель, леса, подмости, опалубку и др. Столярные работы предусматривают изготовление и монтаж оконных и дверных блоков, панелей, встроенной мебели, настилку паркета и т.п. В настоящее время при выполнении столярных, плотничных, стекольных и паркетных работ применяется ручной и механизированный инструмент, разработаны и внедрены для каждого вида работ нормокомплекты инструментов и машин. Помимо этого для повседневной работы разработаны комплекты прогрессивного инструмента для основных профессий строительного производства, размещаемые в чемоданчике отдельно для столяра-строителя, плотник, стекольщика и паркетчика. Все изложенные выше мероприятия позволяют снизить долю ручного труда в строительном комплексе. 1 НАЗНАЧЕНИЕ И КОНСТРУКТИВНОЕ УСТРОЙСТВО Окна предназначены для естественного освещения и проветривания помещения. Они бывают одно-, двух-, трехстворчатые. Оконные блоки по конструкции бывают спаренные, раздельные и раздельно-спаренные. По назначению окна и балконные двери подразделяют для жилых, общественных и производственных зданий. Оконный блок состоит из оконной коробки и оконных переплетов, которые включают створки, фрамугу и форточку. По конструкции они бывают одинарные с одним или двумя рядами остекления, спаренные с двумя или тремя рядами остекления, раздельные с двумя рядами остекления и раздельно-спаренные с тремя и четырьмя рядами остекления. По количеству створок в одном ряду окна и балконные двери бывают одно-, двух- и многостворные, а в зависимости от открывания — открывающиеся внутрь помещения, наружу, в разные стороны и не открывающиеся или глухие. Для проветривания помещения в окнах устраивают форточки, форточки-створки, клапаны, жалюзи, фрамуги, открывающиеся створки. Для освещения помещений створки, фрамуги, форточки заполняют стеклами, стеклопакетами либо стеклопакетами и стеклом (смешанного типа). Полы в зданиях делают цементные, керамические из плиток, линолеумные, дощатые и паркетные. Керамические полы из плиток и цементные устраивают на лестничных площадках, площадках у входа в здание, в санитарно-технических узлах, вестибюлях и др. Паркетные полы выполняют в жилых и общественных зданиях. Дощатые полы устраивают почти повсеместно. Полы – это конструктивный элемент здания или сооружения, предназначенный для восприятия эксплуатационных нагрузок и в общем виде состоят из следующих конструктивных элементов. Конструктивными элементами пола являются: покрытия, прослойки, стяжки, подстилающие, тепло- и гидроизоляционные слои. Покрытие – верхняя часть пола, непосредственно подвергающаяся эксплуатационным воздействиям. В качестве покрытия применяют паркетные доски, штучный и щитовой паркет и т.д. Прослойка – промежуточный слой, связывающий покрытие с нижележащим элементом пола или перекрытием или же служащий для покрытия промежуточной постелью. Стяжка – элемент пола, является выравнивающим слоем по плитам перекрытия и т.д. Стяжки могут быть монолитными, панельными или сборными. Подстилающий слой (подготовка) – элемент пола на грунте, распределяющий нагрузки по основанию. Теплоизоляционный слой – элемент, уменьшающий общую теплопроводность пола. Гидроизоляционный слой препятствует проникновению воды через пол в другие элементы или грунтовых вод в пол. Паркетная доска представляет собой основание, на которое с определенным рисунком наклеены паркетные планки. На кромках и торцах имеются пазы и гребни для соединения досок между собой. 2 МАТЕРИАЛ, КРЕПЕЖ, ИНСТРУМЕНТ (СТАНКИ) Материалы и крепежи, используемые для изготовления оконного блока: Древесные бруски Стекло Петли Ручка Шурупы Инструменты и станки, используемые для изготовления оконного блока: Метр, рейсмус, ерунок, малка, угольник – используются для разметки. Рубанок – для обтески. Киянка и стамеска – для вырезки пазов. Отвертка, шуруповерт – для сборки оконного блока. Кругло-пильный станок - применяется для раскроя пиломатериалов, заготовок, плитных материалов. Фуговальный станок - выравнивают поверхности заготовок по плоскости и в угол. Рейсмусовый станок - предназначены для обработки заготовок на заданный размер по толщине и создания у них строго параллельных сторон. Четырехсторонний продольно-фрезерный станок - предназначен для одновременного четырехстороннего плоскостного и профильного фрезерования досок, заготовок, брусков. Шипорезный станок - предназначен для зарезки шипов и проушин. Сверлильный станок - предназначен для высверливания круглых сквозных и несквозных отверстий и образования продолговатых пазов в деревянных деталях столярно-строительных изделий. Шлифовальный станок - Для придания обработанной поверхности деталей и изделий высокого класса шероховатости, снятия провесов у створок, форточек, фрамуг, рамочных дверей, калибрования плитных материалов применяют шлифовальные станки. Материалы для паркетного пола: Древесные бруски Песок Мастика Толь Пенополиэтилен Инструменты для устройства паркетного пола: Машина для распиловки древесины. Ручная электродисковая пила. Правило длиной 2м. Паркетно-шлифовальная машина. Наколенник. Цикли. Скребок-гребенка. Ковш. Паркетный молоток. 3 ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ИЗГОТОВЛЕНИЯ (МОНТАЖА) 3.1 Технологическая последовательность изготовления оконного блока Оконные блоки (рис.1), как правило, изготовляют на деревообрабатывающих предприятиях. Однако иногда приходится изготовлять оконные блоки в мастерских.  Рис.1. Оконный блок ОР15-15: а – общий вид блока; б – сечения по притворам А1; в – схема разметки бруска внутренней коробки; 1 – брусок наружной створки; 2 – брусок наружной коробки; 3 – брусок внутренней коробки; 4 – брусок внутренней створки; 5 – лицевая кромка бруска; 6 – линия разметки четверти; 7 – лицевая часть пласти бруска; 8 – ребро бруска. На рис.2 приведена примерная схема технологического процесса изготовления оконных блоков с раздельными переплетами. В соответствии с этой схемой предусмотрено использование для производства элементов оконных блоков линий по раскрою пиломатериалов, обработке брусков, зачистке поверхностей и обработке по периметру кромок оконных створок.   Рис.2. Примерная схема изготовления оконного блока с раздельными переплетами, равными створками и форточкой. Линия ОК507 (рис.3) предназначена для раскроя необрезных пиломатериалов на заготовки для брусков створок оконных блоков. Приемным роликовым конвейером штабель пиломатериалов подается к наклонному лифту 1, который поворачивается под углом 45%. Сверху доски поочередно сходят на цепи конвейера, а затем на роликовый конвейер, при этом после освобождения ряда досок под наклоном лифта прокладки соскальзывают на ленточный конвейер, который подает их в накопитель. Двухцепным наклонным конвейером прокладки выносятся из накопителя в специальный конвейер. Доска, попавшая на роликовый конвейер, передается к круглопильному станку 4, на котором производится предварительный поперечный раскрой с вырезом дефектов. При раскрое необходимо в первую очередь получить наиболее длинные заготовки, так как короткие получаются попутно.  Рис.3. Схема линии по раскрою необрезных пиломатериалов на бруски створок окон ОК507: 1 — наклонный лифт, 2 — загрузочное устройство, 3 — разборщики, 4 — круглопильный станок для поперечного раскроя, 5 — конвейер, 6 — многопильный станок, 7 — транспортное устройство, 8 — агрегат для деления отходов на отрезки, 9 — разгрузочное устройство, 10 — транспортно-распределительное устройство, 11 — торцовочные станки. Полученный после раскроя отрезок доски сбрасывается на поперечный ленточный конвейер, откуда он поступает на приемный стол станка 6. Полученные в результате раскроя бруски попадают на транспортное устройство 7, с которого бруски створок отбираются рабочими для торцовки на станках 11, а немерные бруски и отходы (рейки) подаются к агрегату 8 для деления отходов на отрезки. В процессе изготовления деталей окон систематически проверяют влажность пиломатериалов малогабаритным электронным влагомером ЭВА-5М. После раскроя заготовки подвергают профильной обработке путем фрезерования на линии ОК508 (рис.4).  Рис.4. Схема линии ОК508 для профильной обработки брусков створок: 1 — пульт управления линии, 2 — фуговально-фрезерный станок, 3 — питатель. Рабочий с пульта управления 1 укладывает заготовки на ремни питателя 5, которыми они подаются вплотную к линейке на передний стол фуговально-фрезерного станка 2. Зарезку шипов у брусков и сборку створок производят на линии ОК509, в которую входят два шипорезных станка, сборочный, долбежный и клеенаносящий станки, подъемный стол и др. Собранные створки по наружному периметру обрабатывают на линии ОК511-2, состоящей из станков для обработки продольных и поперечных кромок. На линии имеются подъемник и укладчик, которые дают возможность автоматизировать процесс обработки створок. Кромки обрабатывают фрезерными головками, причем поперечные кромки обрабатывают четырьмя фрезерными головками (по две с каждой стороны створки), вращающимися в противоположные стороны и работающими поочередно, что улучшает качество обработки. На тех предприятиях, где нет линий, пиломатериалы раскраивают по длине на заданный размер на круглопильных станках ЦПА-40, а по ширине — на круглопильных станках ЦДК4-3. При поперечном раскрое к заданному размеру добавляют припуск на дальнейшую торцовку. Брусковые детали обрабатывают следующим образом: пласти и кромки у покоробленных брусков фугуют на фуговальном станке; детали оконных переплетов фрезеруют на четырехстороннем продольно-фрезерном станке. Сучки заделывают после обработки деталей с учетом того, что после фрезерования лучше видны дефектные места. На отдельных предприятиях сучки заделывают до обработки — в результате деталь получается более чистой, так как пробки зачищают в процессе обработки деталей на продольно-фрезерном станке. Горизонтальные бруски створок заготовляют обычно кратными по длине либо получают после переработки отбракованных вертикальных брусков створок. При наличии на предприятии четырехстороннего продольно-фрезерного станка с пятью ножевыми валами бруски обвязки переплетов, отливов, нащельники можно заготавливать в кратных размерах по ширине, с тем, чтобы фрезеровать на станке одновременно по два бруска и, установив строгальную пилу на пятом горизонтальном валу, разрезать их. Нащельники, отливы и раскладки по стеклу торцуют в размер на «ус» на круглопильном станке или на специальном станке для усования. Чтобы избежать образования сколов или трещин в нащельниках надо заранее выбирать отверстия с раззенковкой. На бруски оконных коробок пиломатериалы раскраивают на линии либо на позиционных станках, после чего их там же обрабатывают. Обработанные бруски створок, форточек и коробок проходят выборочный контроль и поступают на буферный склад, где их комплектуют по размерам и назначению так, чтобы к сборке они были полностью укомплектованы. Собирают оконные створки, форточки, фрамуги, коробки в сборочных станках (ваймах) на клею. Приспособление состоит из металлической рамы, устанавливаемой на станке по сборке створок. К стойкам рамы крепят швеллеры 10, по которым перемещается тележка 2 с расположенными на ней кронштейнами 3, 4. К кронштейнам 3 шарнирно прикреплен рычаг 6, с помощью которого тележка передвигается вперед и назад. К кронштейнам 4 прикреплены направляющие стаканы 5, через которые проходят штоки 9, соединенные шарнирно с рычагом 6. На штоках 9 расположена траверса 8 с закрепленными на ней элекросверлильными машинами 7. В зависимости от расстояния между высверливаемыми отверстиями электросверлилки могут перемещаться по траверсе. Оператор (рабочий) рычагом 6 устанавливает электросверлилки в требуемом положении над створкой, затем опускает рычаг и работающие электросверлилки выбирают отверстия. После этого устанавливают нагели на клею, а створки, фрамуги, форточки, коробки укладывают на подстопное место для выдержки, необходимой для схватывания клея. Перед навешиванием в коробки фрамуги и створки обрабатывают по периметру для получения правильных геометрических размеров. Одновременно створки и фрамуги фальцуют для образования четвертей, необходимых для притвора. Шаблон для фальцовки оконных переплетов представляет собой деревянную рамку, собранную из фрезерованных брусков. Положение створок в шаблоне фиксируется упорами, а устойчивое положение — прижимами. Шаблон для обработки дверных полотен с двух сторон также представляет собой раму, собранную из брусков на клеевом шиповом соединении. Шаблон для обработки оконных створок и форточек состоит из рамки, скрепленной для большей прочности в углах металлическими угольниками. Положение створки в шаблоне фиксируют упорами. Крепление в шаблоне створок и форточек осуществляют прижимом. Обработку по периметру в этом шаблоне производят на фрезерном станке. При обработке создают профиль, зеркальный профилю брусков створки и горбылька, поэтому при постановке на место форточка точно подходит к профилю брусков створки и горбыльков, дополнительных работ по пригонке форточки к створке не требуется. Провесы с плоскостей створок, форточек снимают на широком рейсмусовом или трехцилиндровом шлифовальном станке. Паз под отлив выбирают на фрезерном станке, следя за чистотой обработки. Для постановки петель в створках и брусках коробок на станке с вибрационной головкой выбирают гнезда прямоугольной формы. Размеры гнезд должны соответствовать размерам петель. Форточки в створки навешивают на рабочем столе после обработки по периметру и выборки гнезд под петли. Отлив на форточке не ставят, так как в нижнем бруске форточки отлив составляет одно целое с бруском. Отлив и нащельники в наружной и внутренней створках ставят на рабочем месте до навешивания форточки в створку или после этого. Врезной отлив устанавливают на клею повышенной водостойкости и крепят шурупами либо шпильками; нащельник, прикрывающий щель, образуемую притвором створок, крепят к створке на клею и шурупами. 3.2 Сборка оконного блока Створки, фрамуги, форточки собирают на рабочем столе или сборочных станках (ваймах). Сначала бруски подбирают, тщательно пригоняя углы и проверяя плотность сопряжения. Шипы и проушины намазывают клеем, после чего бруски соединяют в раму (створку). В углах соединений коловоротом или электросверлилкой со спиральным сверлом выбирают отверстие, в которое вставляют деревянный нагель диаметром 8…10 мм, предварительно намазанный клеем. Длина нагеля должна соответствовать толщине переплета. Оконные коробки собирают на рабочем месте (рис.5). Шипы брусков смазывают клеем, бруски собирают и обжимают в сборочном станке конструкции Я. Ерохина.  Рис.5. Рабочее место для сборки столярных изделий: а — схема организации рабочего места сборки оконных коробок, б — приспособление Я. Ерохина для дисковой пилы; 1— створки для укладки (вгонки) в коробки,2 — козлы,3 — винтовое устройство,4 — детали коробок, 5 — рабочие места столяров-сборщиков,6 — собранные коробки (блоки), 7 — упорный брусок,8 — распиливаемая деталь (заготовка),9 — рама,10 — шарнирный стопор. После сборки проверяют прямоугольность коробки и створки. Собранные оконные створки, фрамуги и коробки должны иметь по периметру припуск на дальнейшую обработку до 3…4 мм и по толщине 1 мм для снятия провесов. По периметру створки и фрамуги обрабатывают после полного схватывания клея в шиповых соединениях. Если обрабатывать их сразу после сборки без выдержки, то клеевое соединение нарушится. По периметру створки обрабатывают фуганком или электрорубанком, для чего предварительно закрепляют их в верстаке в вертикальном положении. Створки, фрамуги, форточки можно обрабатывать также на фрезерном станке в шаблонах. Значительные провесы в плоскости створок фрамуг, форточек снимают ручным инструментом (рубанком, фуганком), а небольшие - на шлифовальных станках. После обработки по периметру створки навешивают на петли в коробки, а затем ставят раскладки, отливы, приборы. Для выполнения эти операций используют верстак, оборудованный приспособлением Я. Ерохина для дисковой пилы. Приспособление служит для поперечного раскроя раскладок и других деталей под любым углом и представляет собой дисковую электропилу с рамой 9, изготовленной из уголков сечением 30-30-4 мм. Рама длиной 700 мм одним концом прикреплена к шарнирному стопору 10, который вместе с упорным бруском 7 неподвижно закреплен на верстаке. Благодаря стопору рама 9 может поворачиваться под нужным углом к упорному бруску и стопориться. Чтобы распилить деталь, раму устанавливают под требуемым углом к упорному бруску, вплотную подвигают к нему деталь и включают дисковую электропилу. Трудоемкая операция – врезка петель. На деревообрабатывающих предприятиях эта операция механизирована, а на стройках ее обычно выполняют вручную. Для разметки гнезд под петли применяют шаблон Павлихина (рис.6), представляющий собой деревянную рейку 1 с упором 3 и двумя скобами 2 с заточенными фасками. Размеры скоб соответствуют размерам петель.  Рис.6. Шаблон Павлихина для разметки гнезд под петли: а — шаблон, б — шаблон с коробкой, в — стамеска для выборки гнезд под оконные и дверные петли; 1 — рейка, 2 — скоба,3 — упор. При разметке шаблон кладут на кромку створки по упору, как показано на рисунке. Затем наносят легкие удары киянкой по скобе 2, при этом она отпечатывается на створке. По отпечатку в дальнейшем выбирают гнездо под петлю. Аналогично делают разметку на коробках. По разметке стамеской выбирают гнезда под петли. Упор у стамески позволяет заглублять лезвие на заданный размер. Глубина гнезда под петлю должна соответствовать ее толщине, чтобы после установки поверхность петли была заподлицо с древесиной. Устанавливают и навешивают створки в коробку на специальных столах. Процесс навешивания оконных створок в коробку состоит из подгонки створок, зачистки провесов, навешивания на петли, устранения возможных дефектов (заколов, неровностей), крепления створок, форточек, фрамуг, блока от раскрывания и передачи его под окраску. При навеске створок в коробку сначала навешивают наружные створки. При изготовлении окон с фрамугой подгоняют прежде всего фрамугу, а затем створки. Зазор между створками и коробкой должен быть в пределах 2…4 мм, что необходимо для последующего покрытия створок слоем краски, а также для свободного открывания и закрывания их. При подгонке створок тщательно проверяют правильность притвора, плотность их прилегания к четвертям коробки. Необходимо следить за тем, чтобы навешенные створки открывались свободно и плавно и не пружинили. Внутренние створки подгоняют к коробке так же, как и наружные. При подгонке следят за тем, чтобы все элементы оконного блока были гладко обработаны и в месте соединения (фальцовки) тщательно пригнаны. Клей с поверхности элементов блока должен быть очищен. Для сборки створок применяют гидравлический сборочный станок ВГО-2, на котором их собирают длиной до 1925 мм, шириной до 740 мм и толщиной до 60 мм. Двери и оконные коробки длиной до 2360 мм, шириной до 1610 мм и толщиной до 180 мм собирают на сборочном станке ВГК-2. Сборка фрамуг и форточек длиной до 460 мм, шириной до 1290 мм и толщиной до 55 мм производится на станке ВГФ. Для сборки оконных створок больших размеров применяют станок ВГС, на котором можно собирать створки по длине до 2115 мм, ширине до 1660 мм, толщине до 55 мм. Помимо этого оконные и дверные коробки можно собрать на станке ВГК-3, где собираются коробки длиной до 2755 мм, шириной до 2966 мм, толщиной до 174 мм. Петли в брусках створки, форточки, фрамуги и коробки должны быть врезаны заподлицо, иначе створки плотно не закроются и будут пружинить. Число шурупов для крепления петель к створкам, фрамугам, форточкам, коробкам должно соответствовать числу отверстий. Петли в окнах врезают на расстоянии 200 мм от четверти коробки. Петли типов ПН 1, ПН2, ПН3 (рис. 80) применяют для навешивания створок окон и полотен дверей без наплава, а петли ПН5 – для навешивания форточек без наплава. Для соединения спаренных створок окон и полотен балконных дверей используют петли ПН6, спаренных створок окон, полотен балконных дверей с наплавом и фрамуг – ПН7 или используют петли ПВ3. Оконные блоки с раздельными переплетами поступают на строительство в основном с навешенными створками, но без приборов – ручек, фиксаторов, запорных приборов, которые устанавливаются до монтажа непосредственно на строительстве. Оконные блоки со спаренными створками поставляют на строительство со всеми основными приборами. Для закрепления спаренных створок в них врезают завертки ЗР2 (ГОСТ 5090-86) вручную или с помощью электродолбежника или электросверлилки. Навешенные на петли створки соединяют винтовыми стяжками. Отверстия под стяжки выбирают сверлом, долотом, стамеской по разметке, проводимой по шаблону или по их контуру. 3.3 Виды паркета и основания под паркетные полы В зависимости от конструкции основания паркетные доски подразделяются на следующие типы: ПД-1 – с однослойным основанием из реек, набранных в квадраты или прямоугольник, расположенные взаимно перпендикулярно; по продольным кромкам основание оклеено рейками; ПД-2 – с однослойным основанием из реек, набранных в направлении продольной оси паркетной доски; ПД-3 (рис.3) – с двухслойными основанием из двух склеенных между собой слоев реек либо реек и шпона, уложенных во взаимно перпендикулярном направлении. Во избежание коробления в досках типа ПД-1 и ПД-2 делают пропилы.  Рис.7. Паркетные доски (ПД-3). Паркетные доски выпускаются длиной 1200…3000 мм с градацией 600 мм, допуском 2 мм, шириной 137…200 мм с предельными отклонениями 0,3 мм, толщиной 15…18 и 23…27 мм с предельными отклонениями 0,2 мм. Паркетные планки для лицевого покрытия делают двух марок: «А» и «Б». Планки марки «А» делают из древесины дуба, бука, ясней, остролистного клена, лиственницы и ильма, а планки марки «Б» - из древесины дуба, ясеня, остролистного клена, бересты (карагача), вяза, ильма, каштана, граба, гледичии, белой акации, березы, сосны, лиственницы. Штучный паркет предназначен для устройства полов в жилых и общественных зданиях. Он состоит из планок, которые в зависимости от профиля кромок делятся на два типа: П1- планки с гребнями и пазами на противоположных кромках и торцах; П2 – планки с гребнем на одной кромке и пазами на другой кромке и торцах. Толщина планок (15_+ 0,2) мм, а для хвойных пород - (18_+ 0,2) мм; ширина (30…90 _+ 0,2) мм с градацией 5 мм, длина (150…500 _+ 0,3) мм с градацией 50 мм, толщина слоя износа 7 (10) мм. Влажность паркета (9 _+ 3)%. Паркетные покрытия настилают обычно после выполнения всех строительных, монтажных и отделочных работ, связанных с возможным увлажнением и загрязнением покрытий. Паркетные полы устраивают по лагам и изоляционным прокладкам, уложенным на кирпичные или бетонные столбики, а также на междуэтажных железобетонных и деревянных перекрытиях. Для цементно-песчаных стяжек используют раствор не ниже марки 150. Толщина стяжек зависит от материалов, на которые их кладут. При укладке на мягкие древесноволокнистые плиты толщина стяжки должна быть 45 мм, а при укладке на песчаные, шлаковые засыпки – 40 мм. Если стяжка является выравнивающим слоем поверх бетонной подготовки, ее делают толщиной от 20 мм. Стяжку укладывают полосами шириной 2…2,5 м. Для выдерживания этого размера используют рейкимаяки, устанавливаемые по уровню. Раствор равномерно и плотно укладывают между рейками-маяками и разравнивают правилом. Ровность уложенного раствора стяжки проверяют уровнем и рейкой, причем зазор между рейкой и стяжкой должен быть не более2 мм. Стяжку делают также сборной из плит заводского изготовления размером 500-500-35 мм, а для укладки штучного паркета применяют сборные стяжки из древесноволокнистых плит. Перед укладкой паркетных покрытий стяжку проверяют на горизонтальность, прочность и влажность. Ровность поверхности стяжки и ее горизонтальность проверяют двухметровой рейкой с уровнем, при этом зазор между рейкой и поверхностью стяжки допускается не более 2 мм. Прочность и влажность стяжки определяют в лаборатории на образцах, взяты из стяжки. До укладки лаг в здании выполняют все строительно-монтажные и отделочные работы, помещение должно быть просушено, мусор и пыль убраны. Лаги под паркетные полы изготовляют в основном из здоровой древесины хвойных пород 2-го и 3-го сортов. Для лаг, опирающиеся на столбики, балки перекрытия делают сечением 40…50-100…120 мм. Под прокладки кладут два слоя толя, края которого выпускают из-под прокладок на 30…40 мм и крепят гвоздями. Стыки лаг должны находиться на столбиках. Лаги и деревянные прокладки до укладки антисептируют и укладывают на место в сухом виде. Лаги кладут поперек направления света из окон, а в коридорах – поперек прохода, чтобы доски покрытия располагались по движению. На междуэтажные железобетонные перекрытия лаги кладут по звукоизоляционным прокладкам или засыпке. Звукоизоляционные прокладки (мягкие ДВП) укладывают полосами под лаги по всей длине без разрывов. В полах на перекрытиях горизонтальное положение лаг выравнивают слоем песка, подбивая его под звукоизоляционные прокладки. Лаги должны лежать всей нижней плоскостью на звукоизоляционных прокладках без зазоров. Длина лаг, стыкуемых по длине, должна быть не короче 2 м, причем короткие лаги стыкуют между собой впритык со смещением стыков смежных лаг не менее чем на 0,5 м. Поверхность лаг должна располагаться в одной плоскости. Доски деревянного основания крепят к лагам или балкам гвоздями впотай или с утапливанием шляпок. Ровность основания проверяют рейкой с уровнем. Влажность досок основания не должна превышать 10…12%. Плиты на основании можно укладывать лишь после того, как оно хорошо просохнет, будет очищено от грязи, мусора, пыли. Мастики для крепления паркета к основаниям должны обладать удобоукладываемостью, быть без стойкого запаха и нетоксичными, не должны быть хрупкими и пожароопасными. Для крепления паркетных покрытий применяют битумно-каучуковую мастику. Менее безопасной является холодная битумная мастика «Биски». Мастика представляет собой однородную густую массу, которая легко наносится на основание и прочно приклеивает паркет к основанию. Мастику в плотной таре можно хранить в течение трех месяцев. Готовят мастику так: котел примерно на 75% объема заполняют битумом, подогретым до температуры 150…155 градусов, после чего засыпают портландцемент, затем смесь перемешивают и после охлаждения ее до температуры 75…80 градусов при непрерывном перемешивании вливают сначала уайтспирит и скипидар, а затем резиновый клей. Помимо указанных выше применяют клеящую мастику «Перминид», которая используется для приклеивания штучного паркета. 3.4 Устройство полов из паркетных досок До начала работ по укладке лаг под полы из паркетных досок необходимо выполнить все строительно-монтажные и отделочные работы, связанные с мокрыми процессами, просушить помещение, уложить выравнивающий слой толщиной 20 мм из сухого песка, вынести на стены отметки чистого пола. Покрытия из паркетных досок в основном устраивают в жилых зданиях. Существует несколько способов укладки паркетных досок, но чаще всего доски укладывают по лагам с шагом 400…500 мм на перекрытия, покрытие в песчаным слоем, или по сплошной звукоизоляционной прокладке из мягких древесно-волокнистых плит. В тех случаях, когда плиты перекрытия имеют неровную поверхность, по ним делают стяжку, а после высыхания ее укладывают лаги. При устройстве паркетных полов на грунте на столбики кладут два слоя толя, затем деревянные антисептированные прокладки, а на них лаги, по которым настилают доски. Хранят и укладывают доски в помещениях с относительной влажностью воздуха не более 60%, а влажность панелей перекрытий (бетонных) не должна быть выше 6%. В помещение заносят сухой песок, очищенный от мусора и камней, и разравнивают его граблями до слоя толщиной 20 мм. Доставленные в здание и заранее прирезанные по размеру и упакованные в пачки лаги разносят по местам, после чего заготовляют прокладки из мягких древесно-волокнистых плит длиной, соответствующей длине лаги, и на 40 мм шире ее. Паркетчик на расстоянии 30 мм от стены, перегородки укладывает прокладку и первую маячную лагу. Каждую последующую маячную лагу укладывает на расстоянии 2 м от предыдущей. Разложив все маячные лаги, паркетчик проверяет горизонтальность укладки уровнем и контрольной рейкой. Прокладки и промежуточные лаги кладут с шагом 400…500 мм. Горизонтальность укладки промежуточных лаг также проверяют контрольной рейкой с уровнем, прикладывая рейку к лагам в разных направлениях. При правильной укладке лаг рейка должна плотно прилегать ко всем лагам. При необходимости лаги выравнивают, уплотняя слой песка под звукоизоляционными прокладками. Выравнивать лаги деревянными клиньями не допускается. Во избежание смещения лаг до настилки паркетных досок выверенные лаги крепят гвоздями или досками, уложенными поперек лаг. Влажность паркетных досок до настилки должна быть не более 10%. После выверки лаг перпендикулярно им укладывают паркетные доски. В комнатах паркетные доски кладут по направлению света, а в коридорах – по направлению движения людей. Первую доску кладут по предварительно натянутому шнуру гребнем к стене на расстоянии не более 10 мм и закрепляют ее гвоздями длиной 50…60 мм, забиваемыми под углом 45% к нижней щеке основания паза. Шляпки гвоздей втапливают добойником. Забивать гвозди в лицевую сторону досок нельзя. Концы паркетных досок должны находиться на лагах. В тех случаях, когда паркетная доска имеет свес более 100 мм (в дверных проемах), под ее концы укладывают лагу и прокладку, причем конец доски крепят гвоздями к лаге. Паркетные доски следует плотно сплачивать между собой (по ширине и длине) в паз и гребень с помошью клинового сжима с подвижной скобой. Длина стыкуемых торцами паркетных досок должна быть не менее 1,2 м. Сплачивают доски сжимами следующим образом: укладывают на лаги паркетные доски таким образом, чтобы продольные гребни, находящиеся на кромках, вошли в пазы, после этого сжимы (не менее двух) ставят на таком расстоянии от последней доски, чтобы между сжимом и доской можно было узкими сторонами уложить клинья. Установив сжимы и клинья, постепенной, начиная от одного сжима к другому, молотком в несколько приемов забивают клинья так, чтобы доски соединились между собой плотно, без зазоров. При сплачивании паркетных досок в отдельных местах допускается зазор не более 0,3 мм. Между досками не должно быть провесов (уступов). Во время укладывания необходимо постоянно проверять зыбкость при ходьбе. В том месте, где она обнаружится, под прокладки подбивают песок или укладывают дополнительную прокладку. В дверных проемах перегородок кладу широкую лагу, выступающую на 50 мм за перегородку, чтобы на нее опирались доски из соседнего помещения. Конструкции полов из паркетных досок и щитов показаны на рис. 8. При укладывании паркетных полов по панелям перекрытий и песчаным засыпкам работы выполняют в такой последовательности: выравнивают песчаное основание, нарезают звукоизоляционные прокладки, размечают и нарезают по размеру лаги, на прокладки укладывают лаги, выверяют горизонтальность лаг уровнем и рейкой, настилают паркетные доски, крепят их гвоздями, заделывают порог.  Рис.8. Полы из паркетных досок, щитов: а, б, в – на панелях перекрытия; г – на грунте; 1 – покрытие; 2 – лага; 3 – звукоизоляционная ленточная прокладка; 4 – стяжка; 5 – плита перекрытия с ровной поверхностью; 6 – плита перекрытия с неровной поверхностью; 7 – звукоизоляционная засыпка (шлак, песок); 8 – прокладка; 9 – два слоя толя; 10 – кирпичный или бетонный столбик; 11 – грунт основания. Для засыпок применяют строительный песок с количеством глиняных частиц не более 5%, без органических примесей, влажностью до 4%. В процессе работы нельзя допускать, чтобы песок загрязнялся строительным мусором. После этого приступают к настилке паркетных досок. В дверных проемах и в местах перехода из комнаты в комнату укладывают цельные доски (по длине проема), стыки досок по длине нужно обязательно располагать на лагах. В том случае, когда размер полученной доски не соответствует требуемому, ее раскраивают на нужный размер и на торцах выбирают паз и гребень. В нишах под отопительными приборами под доски подкладывают дополнительные отрезки лаг. Если стык доски не совпадает с лагой, то под него также нужно уложить дополнительную лагу. Если доски не укладываются по ширине, их распиливают дисковой электропилой и после этого на опиленной кромке образуют паз и гребень. При укладке паркетных досок по сплошному звукоизоляционному слою из древесно-волокнистых плит основание очищают от мусора и пыли, затем раскладывают плиты насухо с промежутками 5…8 мм и прирезают их к выступающим частям помещения. Зачем один рабочий поднимает плиту, а другой подливает под нее горячий битум и разравнивает его гребенкой, после чего плиту опускают на основание, покрытое битумом, и прижимают к нему После наклеивания нескольких плит проверяют их горизонтальность и при необходимости для выравнивания поверхности под них подливают дополнительно битум. Поверхность наклеенных плит очищают скребками, щетками и грунтуют. Зачем по древесноволокнистым плитам также на мастике настилают паркетные доски, причем их укладывают прямыми рядами параллельно одной из стен помещения так, чтобы крайняя доска находилась не далее 10 мм от стены. До укладки доски должны быть подобраны по породам, цвету и рисунку. Покрытие из паркетных досок должно быть ровным, плотным и незыбким. Ровность пола проверяют рейкой, приложенной к покрытию в любом направлении, при этом зазор между рейкой и покрытием не должен быть более 2 мм. Зазоры между паркетными досками допускаются в пределах 0…0,3 мм, между паркетной доской и стеной – 10 мм. В связи с тем, что паркетные доски поступают на строительство покрытыми лаком, полы не циклюют. 4 КОНТРОЛЬ КАЧЕСТВА РАБОТ Государственная система стандартизации – основная часть технической политики государства, направленная на дальнейшее развитие экономики страны, повышение технологического уровня продукции и совершенствование научно-технического прогресса. Она же является основным фактором, влияющим на развитие специализации производства, широкого внедрения достижений науки и техники в промышленность и строительство, повышения производительности труда, улучшения качества продукции. Основными целями стандартизации являются: ускорение технического прогресса, повышение эффективности производства и производительности труда, повышение качества продукции до уровня мировых стандартов, рациональное использование сырьевых ресурсов, обеспечение безопасности труда и др. Основными задачами стандартизации являются: установление требований к качеству сырь, материалов, полуфабрикатов, комплектующих изделий и готовой продукции, определение единой системы показателей качества продукции, методов, средств контроля и испытаний; установление норм, требований и методов в области проектирования и производства продукции, единых систем документации, единых терминов и обозначений в отраслях народного хозяйства и в областях науки и техники, установление системы безопасности труда и др. В строительстве стандарты разрабатываются на параметры зданий, сооружений и их элементы на строительные конструкции, материалы и изделия, санитарно-техническое и инженерное оборудование, строительную оснастку, инструмент и др. При разработке стандартов проводится унификация, предусматривающая сокращение типов, видов, размеров, марок изделий. Под качеством продукции понимают пригодность продукции удовлетворять потребности в точном соответствии ее назначению. Управление качеством продукции на основе стандартизации называется комплексной системой управления качеством (КС УПК). Задача этой системы состоит в совершенствовании организации производства с целью постоянного улучшения качества выпускаемой продукции. Контроль качества продукции. В зависимости от производственного процесса различают на предприятиях контроль входной, технологический и приемочный. При входном контроле проверяют соответствие поступающих материалов, изделий установленным требованиям (ГОСТ, ТУ) на предприятие, стройку. Технологический контроль заключается в контроле соблюдения процессов работы в соответствии с технологическими картами и картами трудовых процессов строительного производства. Одной из разновидностей технологического процесса является операционный контроль, т. е. контроль продукции после окончания определенной технологической операции. При операционном контроле выявляются нарушения качества продукции, причины появления брака. Приемочный контроль заключается в приеме готовой продукции. При приемке выявляется пригодность продукции к выпуску. Приемку готовой продукции на предприятии производит отдел технического контроля (ОТК). 5 ОХРАНА ТРУДА Основными задачами техники безопасности на предприятии и на строительстве являются: организация работ по предохранению рабочих от производственных травм, разработка мероприятий по улучшению условий труда, оградительной техники и средств защиты. Каждый вновь поступающий рабочий может быть допущен к работе лишь после обучения и проведения инструктажа по технике безопасности. Инструктажи подразделяют на вводный, первичный на рабочем месте; повторный, внеплановый, текущий. Вводный инструктаж перед допуском к работе проводит инженер по технике безопасности с каждым вновь поступающим рабочим путем беседы и показа наглядных пособий. Повторный внеплановый и текущий инструктажи проводит непосредственный руководитель работ. Первичный инструктаж проводят на рабочем месте со всеми вновь принятыми рабочими путем показа безопасных приемов и методов работы. Повторный инструктаж проводят с целью повышения уровня знаний работающих, а внеплановый — при изменении правил по охране труда и изменении технологического процесса. При инструктаже рабочий узнает правила поведения на территории, основные причины, вызывающие травматизм (неисправность оборудования, инструмента, электросети и т. п., неправильные приемы работы); знакомится с правилами поведения в зоне работ кранами, лебедками, автотранспорта и при погрузочно-разгрузочных работах. О проведении первичного на рабочем месте, повторного и внепланового инструктажей работник, проводивший инструктаж, делает запись в журнале регистрации инструктажа на рабочем месте с обязательной подписью инструктируемого и инструктирующего. На рабочем месте инструктаж проводит мастер или производитель работ, подробно объясняет безопасные приемы работы, оградительную технику, рассказывает об электробезопасности, порядке содержания рабочего места, устройстве механизмов, правилах пуска, остановки и смазывания станков. Техника безопасности Деревянные конструкции, как правило, изготовляют на предприятиях стройиндустрии, однако зачастую на стройплощадках приходится выполнять ряд операций с применением ручного и механизированного инструмента, а иногда и деревообрабатывающих станков. Ввиду этого большую роль для безопасной работы играет правильная организация рабочих мест. Рабочее место столяра, занятого обработкой древесины, оборудуется верстаком и необходимым инструментом и приспособлениями. Верстак прочно закрепляют на рабочем месте, а инструмент располагают так, чтобы им легко и удобно было пользоваться. Пиломатериалы, заготовки размещают поблизости от верстака, с тем, чтобы рабочий не затрачивал значительных усилий и движений на их доставку к месту работы. Особое внимание следует обращать на правильное использование механизированного инструмента. Рукоятки ручного инструмента (молотков, пил, стамесок и др.) должны быть тщательно и хорошо закреплены, а их поверхность должна быть гладкой, без выбоин и сколов. Переносить грузы на носилках допускается по ровному месту на расстояние не более 50 м, а переносить их по лестницам или стремянкам нельзя. На местах погрузки и выгрузки лесоматериалов должны быть приспособления, исключающие развал лесоматериалов. Работающие на стройплощадке в местах, где возможно падение предметов, должны быть обеспечены защитными касками. Оборудование в цехах по обработке древесины должно быть расставлено, чтобы проходы и проезды, пути передвижения работающих и грузов были доступны. Станки нужно устанавливать на прочных фундаментах и хорошо укрепить для противодействия усилиям нагрузок и вибрации. Ввиду того что на деревообрабатывающих станках работают на больших скоростях резания и подачи их оборудуют надежно действующими ограждениями, приемниками для отсоса пыли, стружки, а также механизмами для подачи пиломатериалов. На станках с ручной подачей следует применять съемные автоподатчики, которые исключают случаи травматизма. Пусковую аппаратуру монтируют на станках так, чтобы станочнику удобно было ею пользоваться. Ограждения с пусковым устройством должно быть сблокировано таким образом, чтобы при поднятом ограждении пуск станка исключался. Рабочие места должны быть хорошо и правильно освещены. Работать с неисправными защитными приспособлениями нельзя. Чистить станок, убирать его и смазывать трущиеся части можно лишь после полной его остановки. Режущий инструмент – фрезы, пилы, ножи и т.д., движущиеся части станка должны быть хорошо укреплены и ограждены. Производственная санитария Производственная санитария – это система организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих воздействие на работающих вредных производственных факторов, которые приводят к заболеванию. При выполнении строительно-монтажных работ на работающих могут воздействовать неблагоприятные производственные и метеорологические условия. Работа столяров, плотников, стекольщиков на открытом воздухе или в неотапливаемом помещении вызывает обмораживание в зимнее время и перегрев организма или солнечные удары при работе под прямыми солнечными лучами. Для улучшения условий работы на стройках ставят передвижные вагончики, которые подключают к действующим сетям отопления, водопровода, канализации, электрического освещения. На территории строительной площадки устанавливают указатели проходов, проездов, в темной время она должна освещаться. Хорошо должны быть освещены все рабочие места. Для работающих на открытой площадке устраивают помещение для обогрева, палатки или тенты для защиты от солнечных лучей, атмосферных осадков, выдают им соответствующую спецодежду. На площадке должны быть аптечки с медикаментами и средствами для оказания первой помощи, а при соответствующем количестве рабочих – медпункт. Работающие с токсичными средствами (антисептиками), синтетическими смолами помимо респираторов и спецодежды обеспечиваются защитной мазью или пастой. В процессе работы по разным причинам возникает утомление, в результате которого снижается производительность труда. Задача охраны труда – создать такие условия, при которых работающий будет уставать минимально. Это относится в первую очередь к правильной организации рабочего места и снижению физических нагрузок. Рабочие приемы должны быть такими, чтобы рабочий не уставал, верстак подбирают соответствующего размера, поза рабочего должна быть правильной; работать в полусогнутом состоянии или с вытянутыми руками нельзя. Спецодежду подбирают по размеру так, чтобы она не мешала нормальной работе. Для снижения утомляемости рекомендуется делать производственную гимнастику. Пожарная безопасность Основными причинами пожаров являются неумелое обращение с огнем на открытых площадках, курение в пожароопасных местах, неисправности в электросети, неправильное хранение легковоспламеняющихся материалов, загромождение цехов и территории и т. п. Укладывать сгораемые предметы (пиломатериалы) на строительной площадке можно на расстоянии не менее 15 м от строящихся зданий или временных сооружений. Склады горючих и смазочных материалов следует располагать со стороны, противоположной господствующим ветрам, и на большом расстоянии от зданий. Надо систематически проверять электросеть и своевременно устранять ее неисправность. Временные металлические и электрические печи можно устраивать только по согласованию с органами пожарного надзора. В местах, отведенных для курения, следует поставить бочки с водой и ящики с песком для окурков. На строительной площадке должны быть оборудованы противопожарные посты с огнетушителями, ведрами, лопатами, ломами, баграми, гидропультом и топорами. У гидропульта обычно устанавливают бочки с водой. Места, где водопровод отсутствует, оборудуют закрытыми водоемами с мотопомпами на расстоянии 150...200 м от зданий. Пожарная профилактика предусматривает мероприятия, направленные на предупреждение возникновения пожаров, т. е. создание условий, препятствующих распространению огня, меры по эвакуации людей, материалов, оборудования при возникновении пожаров, а также план работы людей по быстрейшей ликвидации пожара. Склады пиломатериалов должны содержаться в чистоте и иметь необходимые дороги и проезды. Территорию склада надо систематически очищать от отходов — коры, щепы. Курение на складах, а также разведение костров категорически запрещается. В летние дни территорию склада, а также территорию предприятия надо поливать водой. Разрывы между штабелями и группами штабелей должны соответствовать предусмотренным нормам. Склад должен быть оборудован противопожарным водопроводом, водоемами. Небольшие склады должны иметь чаны с водой, огнетушители. В деревообрабатывающих цехах нужно следить за состоянием электрооборудования, пусковой аппаратуры, силовой и осветительной сети. Обтирочные материалы следует хранить в специальных закрытых металлических ящиках и периодически их очищать. Необходимо систематически смазывать подшипники, не допуская их перегрева. Хранить сверхнормативные запасы пиломатериалов, заготовок и деталей в цехах не допускается. Все проходы и подходы к пожарным кранам должны быть всегда свободными и доступными. В малярных цехах нельзя работать без надежно действующей вентиляции, с тем, чтобы не образовалась взрывоопасная концентрация паров лакокрасочных материалов. Цехи помимо пожарного водопровода должны быть обеспечены средствами пожаротушения — огнетушителями, расположенными в удобных местах. Для подачи сигналов о пожаре в цехе, мастерской должна быть установлена пожарная сигнализация. В случае ее отсутствия необходимо установить сирены, колокола и т. п. Каждый работающий, заметив пожар, обязан немедленно (по телефону) вызвать пожарную команду, а если нет телефона, дать другой какой-либо сигнал и принять меры по тушению пожара местными средствами. Для обеспечения борьбы с пожарами и профилактики пожаров на каждом строительстве и предприятии из состава работающих создаются добровольные пожарные дружины, активно участвующие в тушении пожаров. В каждой смене должно быть минимально необходимое количество работников пожарной дружины. 6 ЭКОНОМИЧЕСКАЯ ЧАСТЬ  С – Себестоимость услуги товаров. Мз – Материальные затраты на производстве и реализации производства. Por – Расход на оплату труда (минус 3%). Occ – Отчисление на государственное социальное страхование. Мз: Петли = 100,00 руб. Герметик = 50,00 руб. Шурупы = 30,00 руб. Стекла = 500,00 руб. Дерево = 1300,00 руб. Ручки с замками = 500,00 руб. Подоконник = 800,00 руб. Лак – 200,00 руб. Отлив = 200,00 руб. Мз = 100,00 +50,00+30,00+500,00+1300,00+500,00+800,00+200,00+200,00 Мз = 3680,00 руб. Por = 2000,00 руб. Occ = 2000,00 – 3% =1940,00 руб. из 3% = 60,00 руб. С = 3680,00 +2000,00 +60,00 = 5740,00 рублей (за оконный блок). 7 ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА Альбом ручного немеханизированного инструмента и малогабаритных ручных приспособлений для основных строительно-монтажных работ (выпуск второй). М., 1980. Альбом организационной оснастки рабочих мест для строительных работ. Ч. 1. М., 1982. Бурмистров Г. Н. Кровельные материалы. М., 1989. Карты трудовых процессов. Устройство полов. М., 1983. Коротков В. И. Деревообрабатывающие станки. М., 1986. Крейндлин Л. Н. Столярные работы. М., 1986. Крейндлин Л. Н. Плотничные работы. М., 1985. Крейндлин Л. Н. Плотничные и стекольные работы. М., Высш.шк., 1990. Крейндлин Л. Н. Столярные, плотничные и паркетные работы. М., Высш.шк., 1989. Шепелев А. М. Стекольные работы. М., 1988. Каталог-справочник ручного инструмента для строительства. М., 1989. Онищенко А.Г. Отделочные работы в строительстве. М., Высш. шк., 1989. |