Встречное и попутное фрезерование

Скачать 308.5 Kb. Скачать 308.5 Kb.

|

|

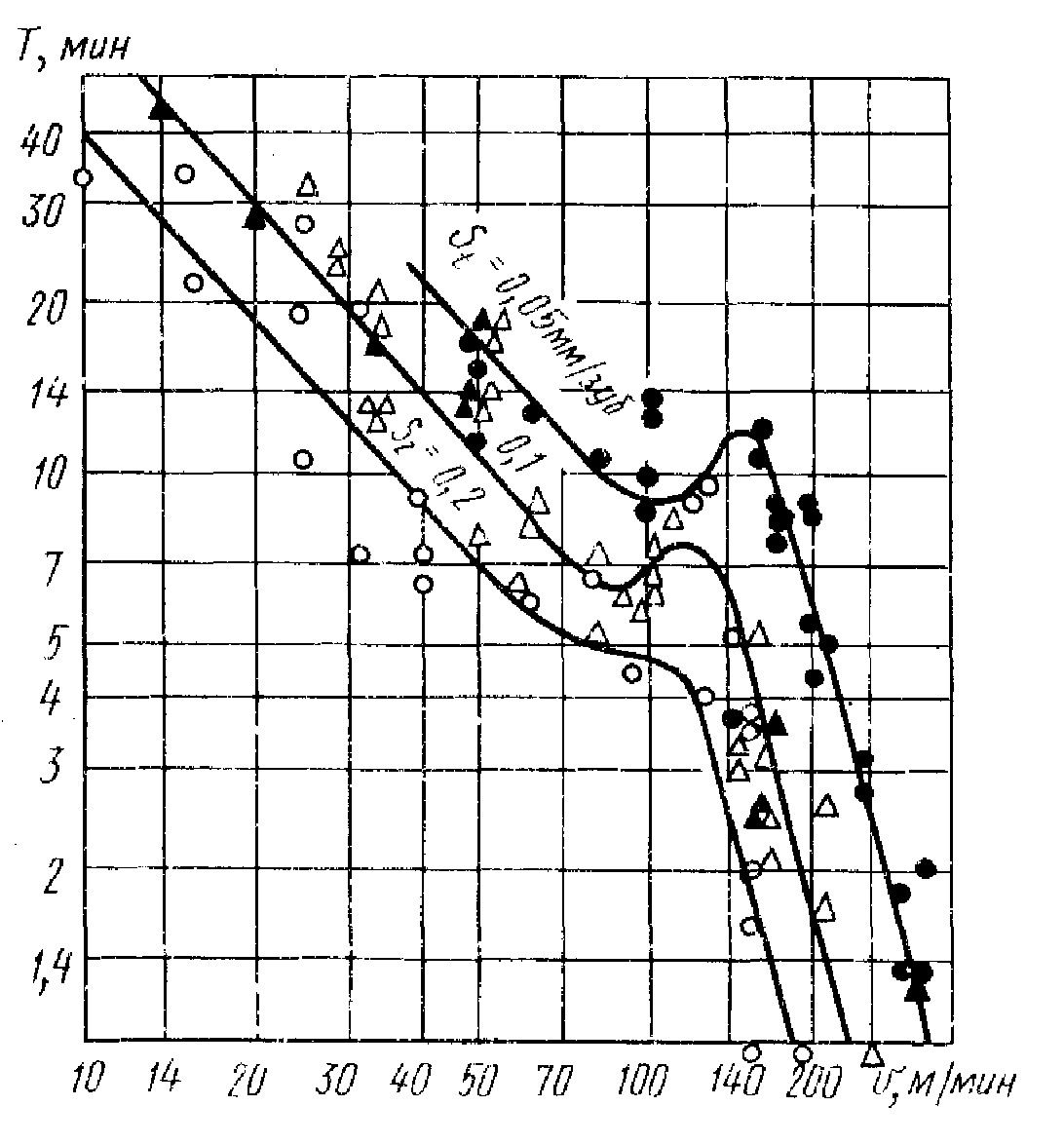

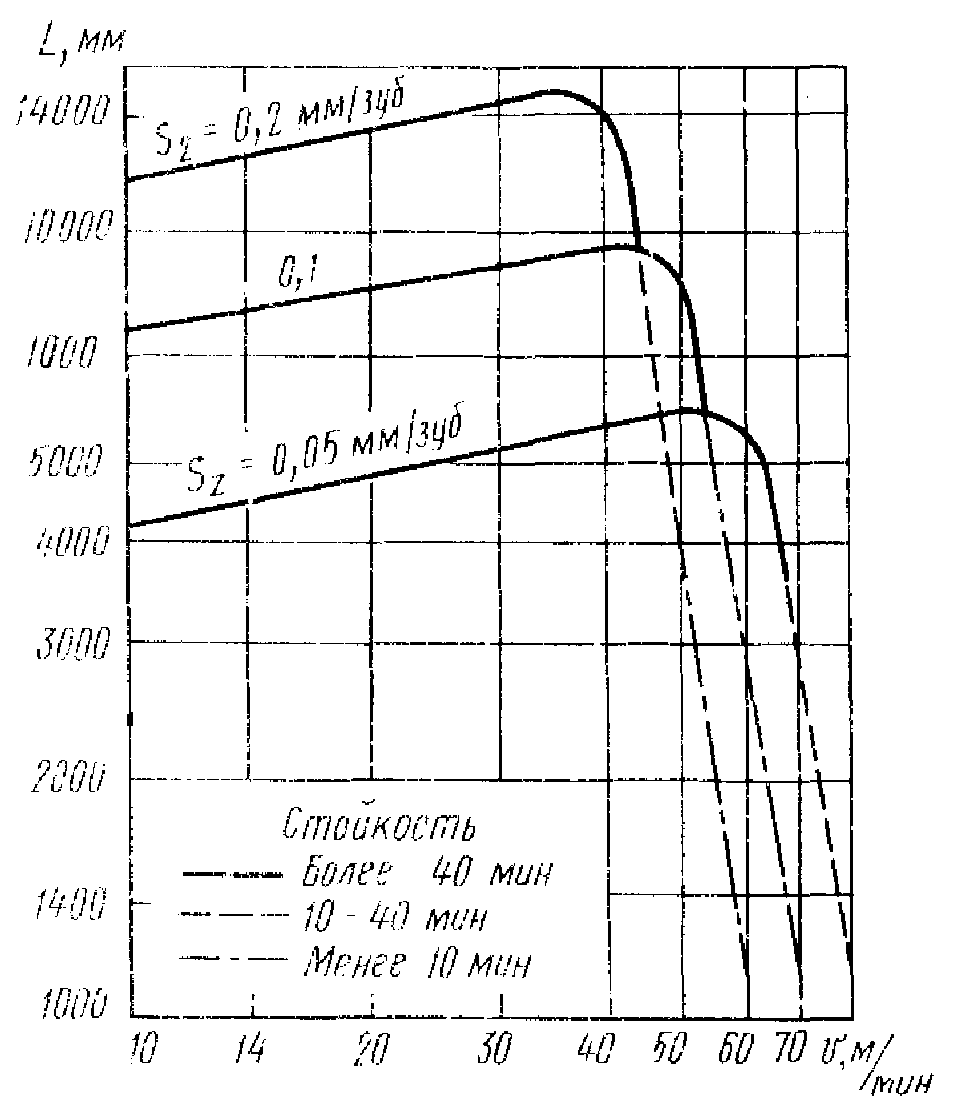

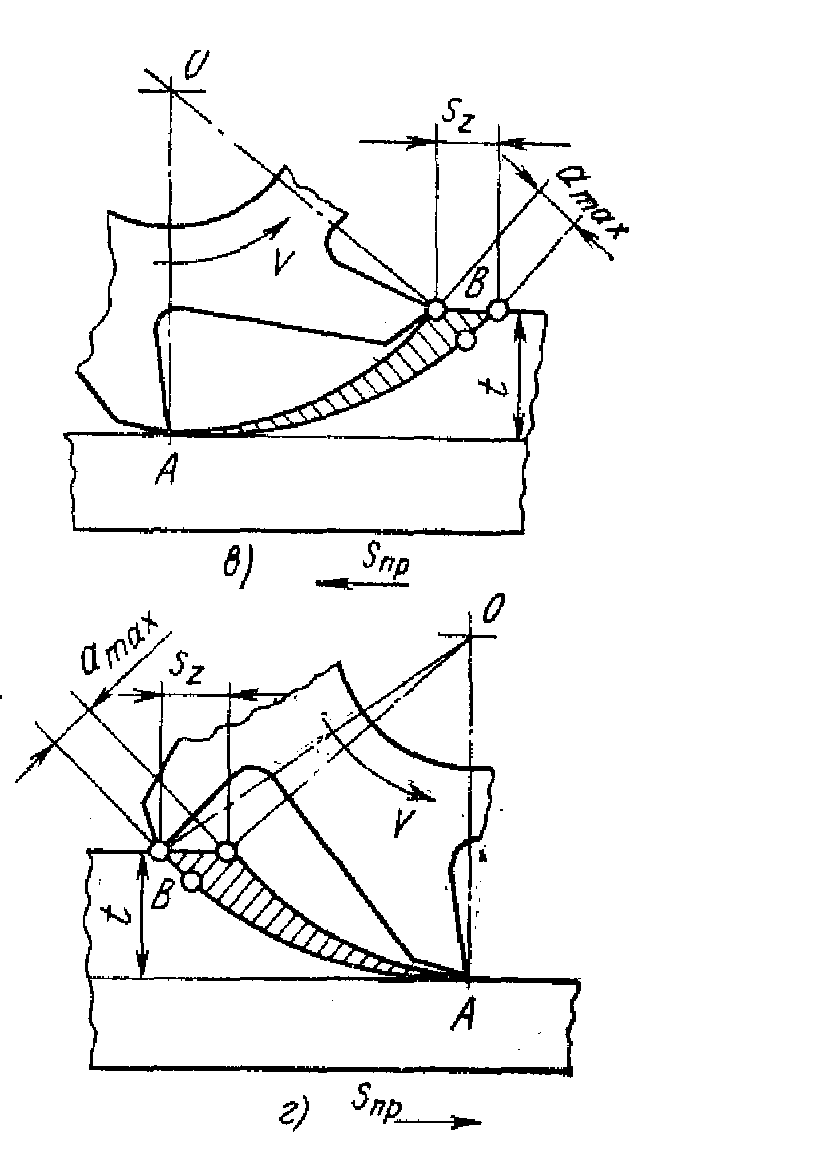

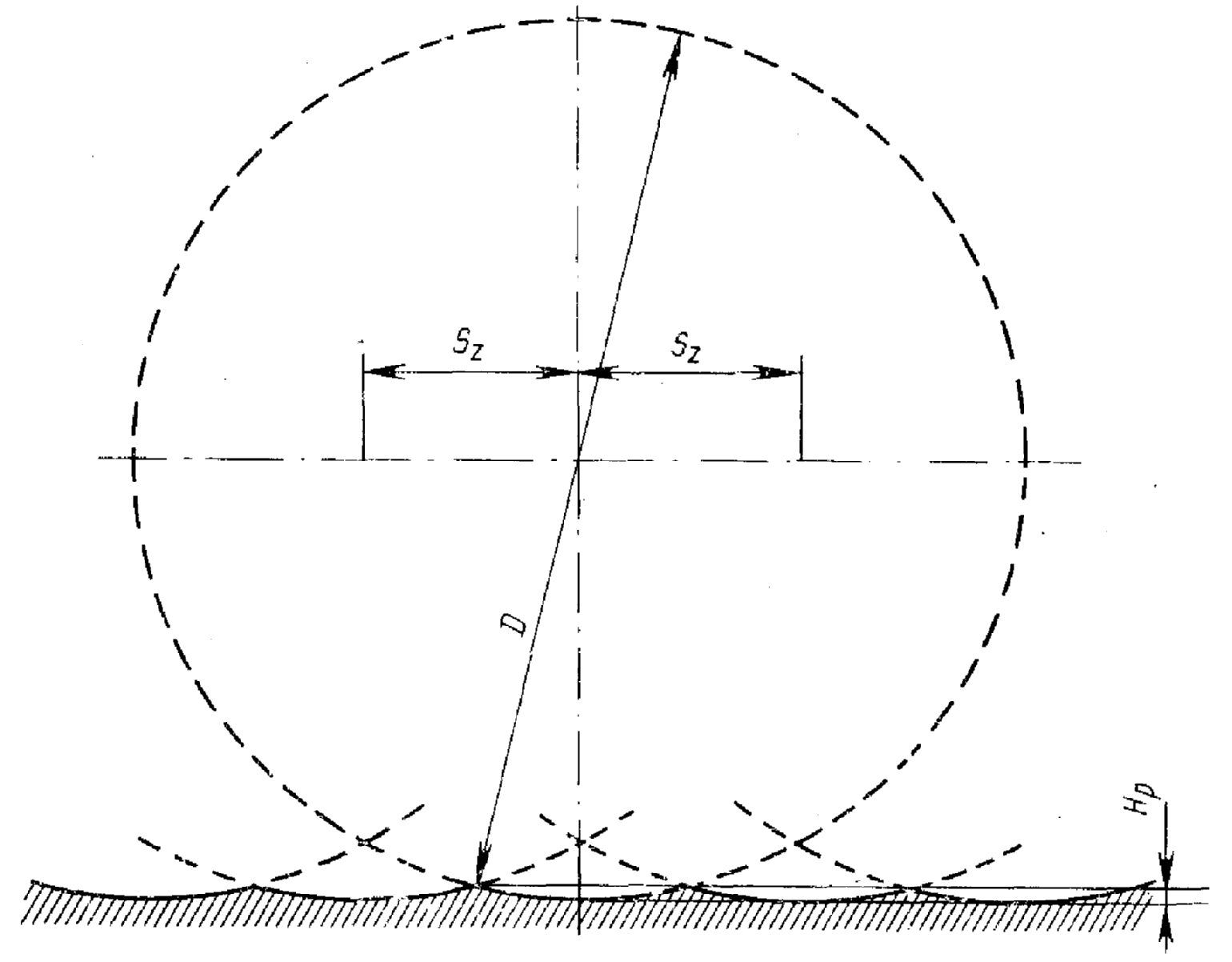

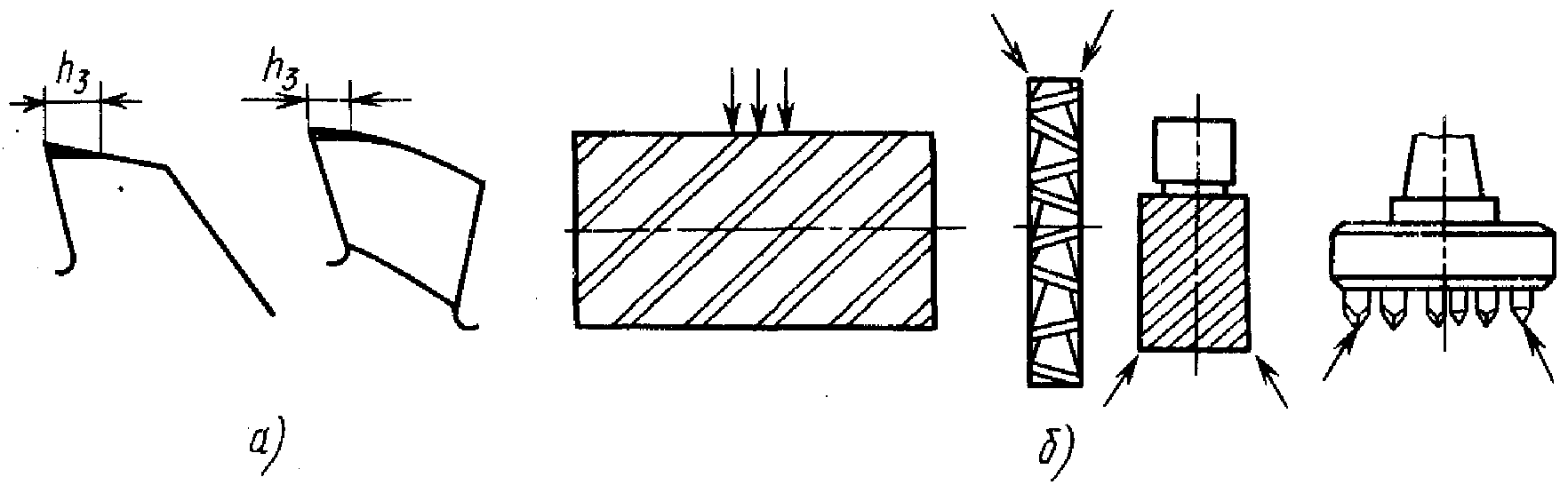

Встречное и попутное фрезерование Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами: 1) против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы (рис. 21 в); 2) по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают (рис. 21, г). При фрезеровании против подачи нагрузка на зуб фрезы возрастает от нуля до максимума, при этом сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обработанной поверхности. Преимуществом фрезерования против подачи является работа зубьев фрезы «из-под корки», т. е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к точке В. Недостатком является наличие начального скольжения зуба по наклепанной поверхности, образованной предыдущим зубом, что вызывает повышенный износ фрезы.  Рис.21 При фрезеровании по подаче зуб фрезы сразу начинает срезать слой максимальной толщины и подвергается максимальной нагрузке. Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации. Особенности процесса резания при фрезеровании При фрезеровании происходят все рассмотренные ранее физические процессы, но специфика конструкции фрез и сложное относительное движение зубьев определяют ряд особенностей процесса резания. Кроме переменной толщины и ширины среза фрезерование отличается прерывистым характером работы зубьев: каждый зуб производит резание по дуге, меньшей половины оборота фрезы. Во время контакта с заготовкой каждый зуб подвергается периодическому динамическому и термическому воздействию, получает напряженное состояние и нагревается, после чего следует период разгрузки и охлаждения. Время резания составляет сотые и тысячные доли секунды и повторяется несколько раз в секунду, что может приводить к механической и термической усталости инструмента. Фрезерование, кроме того, имеет следующие основные особенности. 1. Одновременно производят резание нескольких зубьев. Поэтому этот процесс более производительный, чем точение и строгание. Особенно высокая производительность наблюдается при работе набором фрез, установленных на одной оправке. 2. Корпус фрезы обладает обычно значительной массой, что способствует лучшему отводу теплоты от контактных поверхностей. 3. Площадь среза может изменяться в широких пределах, вследствие чего силы резания имеют переменные значения. 4. Периодическое врезание зубьев фрезы в обрабатываемый материал приводит к ударным нагрузкам иможет вызывать появление вынужденных вибраций. 5.Вследствие малых значений Sz протекание процесса существенно зависит от радиального и осевого биений зубьев фрезы: если биение превышает величину Sz,то нагрузка на зубья становится существенно неравномерной - наиболее нагружены выступающие зубья.  Рис.22 Минимальное биение зубьев фрез (0,03...0,05 мм) особенно необходимо при фрезеровании жаропрочных, титановых и других труднообрабатываемых материалов. 6. Микронеровности, образованные вершинами зубьев, имеют регулярный волнообразный профиль. Причиной образования этих неровностей являются трахоидальные траектории относительного рабочего движения смежных зубьев. Шаг неровностей равен подаче на зуб Sz. При отсутствии биения зубьев расчетная высота микронеровностей Hp,(рис. 22) зависит от диаметра фрезы D и подачи: Особенности фрезерования неметаллических материалов. Наибольшие трудности вызывает фрезерование твердых конструкционных керамик на основе нитридов, боридов и карбидов, боропластиков, стеклопластиков и композитов на операциях разрезки, обработки канавок и плоскостей. Фрезерование твердых керамик целесообразно вести инструментами, оснащенными зубьями из поликристаллических синтетических алмазов с высокими скоростями и малыми глубинами резания t (t=0,2...1 мм) и подачами на зуб Sz (Sz=0,02...0,08 мм/зуб). При обработке алмазными фрезами обязательно применение СОЖ. Фрезерование стеклопластиков ведется твердосплавными фрезами ВК6 и ВК8. Углы равны: γ=50; α=160. Обработку особенно слоистых материалов и композитов ведут методом попутного фрезерования с небольшими подачами на зуб. При обработке плоскостей применяют цилиндрические фрезы со спиральными зубьями (ω=45...500). При фрезеровании неметаллических материалов особое внимание нужно уделять технике безопасности и охране труда, так как стружка надлома в виде пыли очень вредна для человека. Износ и стойкость фрез В результате периодических динамических и тепловых нагрузок происходит износ зубьев фрез. Характер износа фрез несколько отличен от износа резцов в силу того, что толщина срезаемого слоя при фрезеровании небольшая. В связи с этим износ происходит в основном по задним поверхностям h3 (рис. 23, а) и является лимитирующим. Фрезы разного назначения имеют свои места наибольшего износа: угловые фрезы по уголкам наибольшего диаметра, фасонные фрезы в местах с наименьшими углами α, цилиндрические фрезы - в середине контакта, торцовые сборные фрезы - по вершинам ножей и т. д.  Рис.23 На рис. 23, б стрелками показаны участки, где происходит наиболее интенсивный износ зубьев фрез. При черновом фрезеровании со сравнительно большими подачами (Sz>0,1 мм/зуб) на зуб наблюдается также и износ по передней грани с образованием лунки износа. Для всех типов фрез критерием износа служит величина фаски износа h3находящаяся в пределах 0,3...1,2 мм, в зависимости от условий резания и свойств материалов. По физической природе износ фрез чаще всего бывает адгезионным и усталостным. При отсутствии корки оксидов на поверхности заготовки попутное фрезерование сопровождается менее интенсивным износом, чем встречное, и поэтому стойкость фрез в 2.. .4 раза выше. Кроме постепенного изнашивания зубья фрезы могут выходить из строя из-за их хрупкого и пластического разрушения. Хрупкое разрушение происходит под действием наибольших растягивающих напряжений и является следствием зарождения и развития трещин. При этом различают выкрашивания и сколы. Выкрашивание проявляется в отделении мелких частиц вблизи режущей кромки и обычно связано с поверхностными дефектами инструментального материала, неоднородностью микроструктуры и остаточными напряжениями. Оно мало зависит от угла заострения и может происходить даже при малых Sz. Режущая способность фрезы с выкрашенными зубьями восстанавливается после ее заточки. Скалывание - отделение крупных объемов зуба, превышающих объем клина в пределах контакта передней поверхности со стружкой, происходит при резании с чрезмерно большими значениями Sz и недостаточными углами β, а также малыми пределами выносливости и вязкости материала зубьев. При возникновении сколов режущая способность фрез не восстанавливается. Наиболее часто хрупкое разрушение бывает у твердосплавных фрез и фрез с зубьями из СТМ. Пластическое разрушение наблюдается при работе быстрорежущими фрезами и характеризуется течением тонких слоев инструментального материала вдоль задней поверхности и опусканием вершины зуба. Оно возникает при чрезмерно высоких скоростях резания и очень высоких температурах. Допустимая величина износа h3 зависит от свойств материалов заготовки и фрезы, требований к точности обработки и качеству поверхности слоя и находится в пределах h3 = 0,3... 1,2 мм. При фрезеровании жаропрочных и титановых сплавов h3=0,5 мм. Стойкость фрез Т изменяется в широких пределах и зависит от свойств обрабатываемого материала, скорости резания, типа и диаметра фрезы, вида обработки (черновая, чистовая). При фрезеровании жаропрочных и титановых сплавов стойкость фрез Т можно повысить в 3...5 раз путем применения промежуточной разупрочняющей термообработки обрабатываемых заготовок. Например, для жаропрочных сплавов на никелевой основе - это режим термообработки, способствующей коагуляции избыточной γ’-фазы и уменьшению ее количества путем ускоренного охлаждения. Скорость резания υ и стойкость Т, так же как и при точении, связаны зависимостью υ = АТ-m,где т - показатель относительной стойкости. При фрезеровании по сравнению с точением наблюдаются циклическое изменение тепловой и механической нагрузок на зубья, снижение стабильности нароста и застойной зоны, что приводит к более интенсивному адгезионному износу инструмента. Зависимость «стойкость Т - скоростьрезания υ» при фрезеровании ряда материалов, на пример тугоплавких сплавов, немонотонная (рис. 24): стойкость сначала повышается с уменьшением υ, а затем, достигнув максимума, уменьшается и, наконец, достигнув минимума, снова увеличивается. При увеличении подачи Sz стойкость инструмента снижается в 2,5 раза (при росте Szот 0,05 до 0,2 мм/зуб). При наличии такой сложной зависимости T-υ при выборе оптимальных режимов следует исходить не из максимальной стойкости T, а из наибольшего пути фрезы L до затупления.

|