Методы исследования реологии полимеров. Методы исследования реологии полимеров. — копия. Введение 1 Реология термопластов 4 1 Эластические свойства 6 2 Вязкостные свойства 7

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

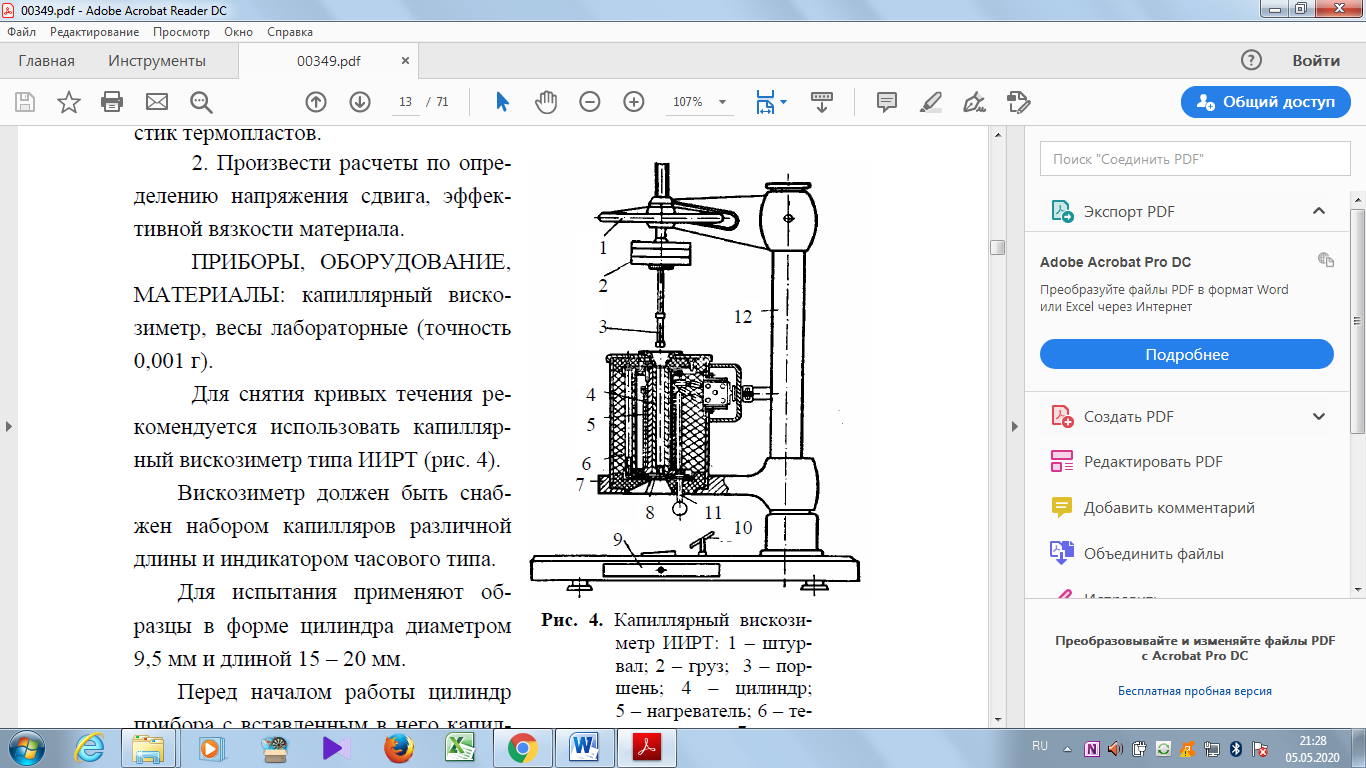

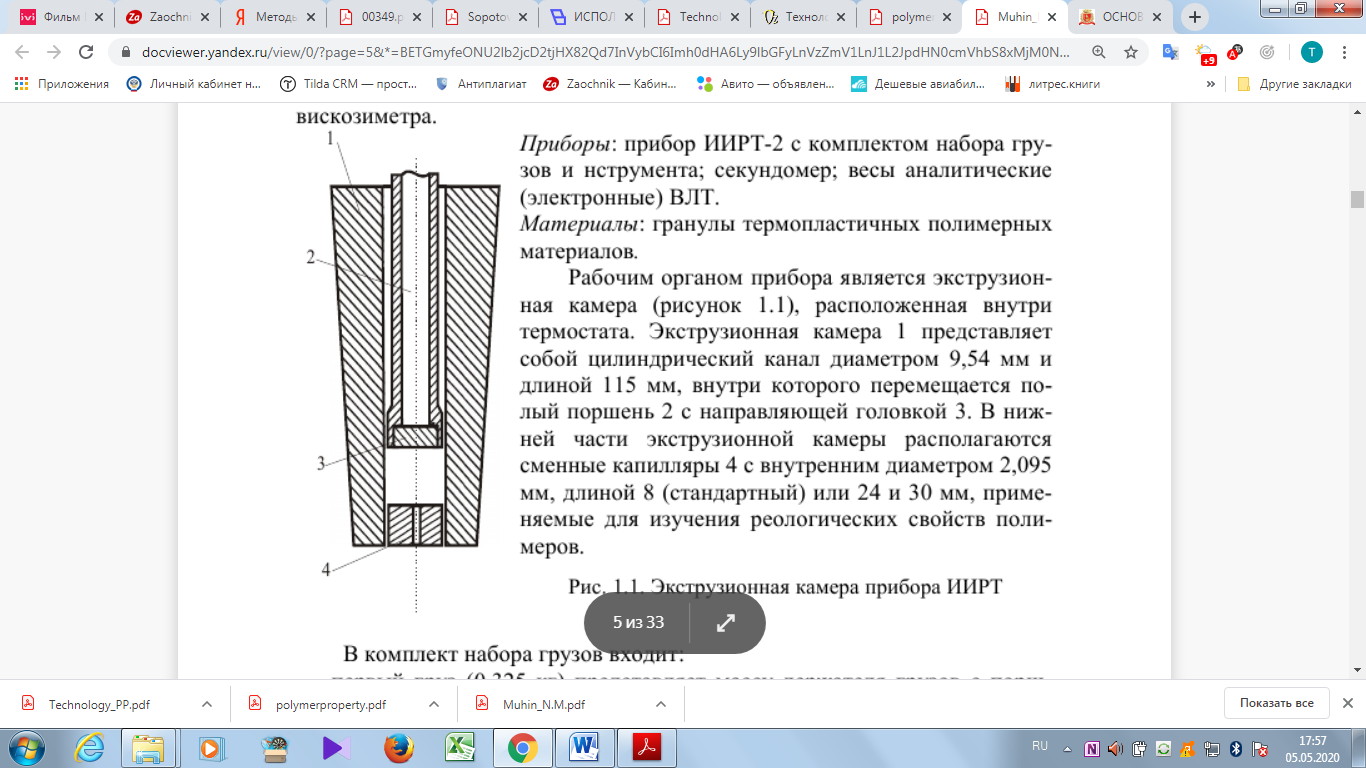

2. Методы определения реологических свойств термопластов2.1 Капиллярная вискозиметрияКапиллярная вискозиметрия (рисунок 2) является наиболее старым и очень широко распространенным методом качественной оценки и измерения вязкости. Суть метода состоит в оценке сопротивления калиброванного канала протеканию через него исследуемой жидкости.  1-штурвал; 2- груз; 3- поршень; 4 – цилиндр; 5- нагреватель; 6- теплоизоляция; 7 – подставка; 8- капилляр; 9 – основание; 10- зеркало; 11 – ручка стопора; 12 – стойка. Рисунок 2 – Капиллярный вискозиметр ИИРТ Капиллярные вискозиметры просты по конструкции, удобны в работе и надежны, так как не имеют вращающихся и трущихся частей. Они состоят из обогреваемого резервуара (вискозиметрической бомбы), на конце которого закрепляется капилляр, подвижного плунжера и системы задания, поддержания и измерения давления. Поскольку испытуемый материал находится сравнительно короткое время в деформированном состоянии (по мере его вытекания в капилляр поступают свежие порции полимера из загрузочного резервуара), то влияние термо - и механодеструкции на результаты испытания несущественно. Тепловой эффект при испытаниях невелик, так как выделяющееся тепло быстро отводится вместе с вытекающим материалом. Используя метод капиллярной вискозиметрии, можно получать кривые течения (кривые зависимости скорости сдвига от напряжения сдвига или эффективной вязкости от скорости сдвига, представляемые обычно в логарифмических координатах), оценивать температурные коэффициенты вязкости и энергию активации вязкого течения, степенные константы уравнения Оствальда-де-Вилла, определять критические скорости и напряжения сдвига, соответствующие наступлению "нерегулярного течения" или «эластической турбулентности», величину усадки или эластического восстановления (степень разбухания экструдата). Принцип действия прибора основан на измерении скорости истечения расплава через калиброванное сопло при определённом давлении и температуре. Необходимая для испытания термопласта температура создается в испытательном канале материального цилиндра электрическим нагревателем и поддерживается с заданной точностью с помощью автоматического регулятора температуры. Необходимое давление на материал создаётся с помощью поршня с грузом. Конструкция выдавливающего устройства позволяет работать на приборе при постоянной подвеске груза. Описание методики. Поместить в испытательный канал капилляр необходимого диаметра. Установить на блоке управления прибора необходимую рабочую температуру. Температуру контролировать с помощью контрольного термометра, помещенного в канал. Если через один час после включения показания термометра будут отличаться от заданной температуры более чем на 0,5°С, скорректировать температуру с помощью блока управления. После того, как в испытательном канале заданная рабочая температура будет сохраняться в течение 15 минут с точностью 0,5°С, начать проведение испытаний. Задать на блоке управления необходимое количество замеров для каждого груза и перемещение поршня, время которого будет замеряться автоматикой. Подобрать необходимое для испытания данного термопласта количество грузов, освободить держатель, приподняв вверх втулку до упора, и надеть эти грузы на держатель. Приподнять вновь втулку и вставить держатель сферой в цангу, затем опустить втулку вниз до упора (при надевании грузов, держатель с поршнем рекомендуется разместить на испытательной головке). После того, как в испытательном канале установится заданная температура, поместить в цилиндр, тщательно утрамбовывая, навеску термопласта. Затем ввести конец поршня в испытательный канал цилиндра. Далее поршень под действием грузов будет создавать необходимое давление на термопласт. Автоматика будет отслеживать процесс, и выдавать значения времени (по количеству заданных замеров) на информационном блоке. Повторить замеры для каждого из грузов. 2.2 Определение показателя текучести расплаваПоказатель текучести расплава, обозначаемый аббревиатурой ПТР, является параметром, позволяющим оценить реологические свойства расплавов термопластичных полимерных материалов и определить выбор способа переработки термопласта. Для оценки значения ПТР используют прибор ИИРТ, действие которого основано на принципе капиллярного вискозиметра. Приборы: прибор ИИРТ-2 c комплектом набора грузов инструмента; секундомер; весы аналитические (электронные) ВЛТ. Материалы: гранулы термопластичных полимерных материалов.  Рисунок 5 - Экструзионная камера прибора ИИРТ Рабочим органом прибора является экструзионная камера (рисунок 5), расположенная внутри термостата. Экструзионная камера 1 представляет собой цилиндрический канал диаметром 9,54 мм и длиной 115 мм, внутри которого перемещается полый поршень 2 с направляющей головкой 3 В нижней части экструзионной камеры располагаются сменные капилляры 4 с внутренним диаметром 2,095 мм, длиной 8 (стандартный) или 24 и 30 мм, применяемые для изучения реологических свойств полимеров. В комплект набора грузов входит: первый груз (0,325 кг) представляет массу держателя грузов с поршнем; П + №2 = 1,2 кг; П + №2 + №3 = 2,16 кг; П + №2 + №3 + №4 =3,8 кг; П + №2 + №3 + №4 + №5 = 5,0 кг; П + №2 + №3 + №4 + №5 + №6 = 10,0 кг; П + №2 + №3 + №4 + №5 + №6 + №7 = 12,5 кг; П + №2 + №3 + №4 + №5 + №6 + №7 + №8 = 21,6 кг. Подготовка к работе: установить по датчику температуры необходимую рабочую температуру; в канал экструзионной камеры вставить необходимый для испытания капилляр; подключить установку к сети 220 В, 50 Гц за 1 ч до начала испытаний. Затем проверить ртутным термометром (с точностью ±0,50С) температуру внутри экструзионной камеры. При необходимости по задатчику отрегулировать температуру. Техническое обслуживание прибора после окончания работы: установку следует чистить в горячем состоянии после каждого испытания. При удалении остатков термопласта для очистки любой детали установки запрещается применять абразивы или другие подобные материалы; поршень вынуть и протереть в горячем состоянии тканью, смоченной в каком-либо подходящем органическом растворителе; капилляр прочистить плотно входящим латунным стержнем и затем погрузить в кипящий растворитель до полной очистки; экструзионную камеру прочистить до зеркального блеска тканью, намотанной на шомпол и смоченной растворителем. Порядок работы: экструзионную камеру нагреть до заданной температуры (таблица 1). Произвести загрузку испытываемого материала в экструзионную камеру через воронку. При загрузке быстротекучего материала закрывают нижний торец капилляра упором. Масса материала, загружаемого в камеру, зависит от ПТР термопласта (таблица 2). Таблица 1 – Условия испытаний при определении ПТР

Таблица 2 – Зависимость массы материала и промежутков времени отсечения экструдата от показателя текучести расплава

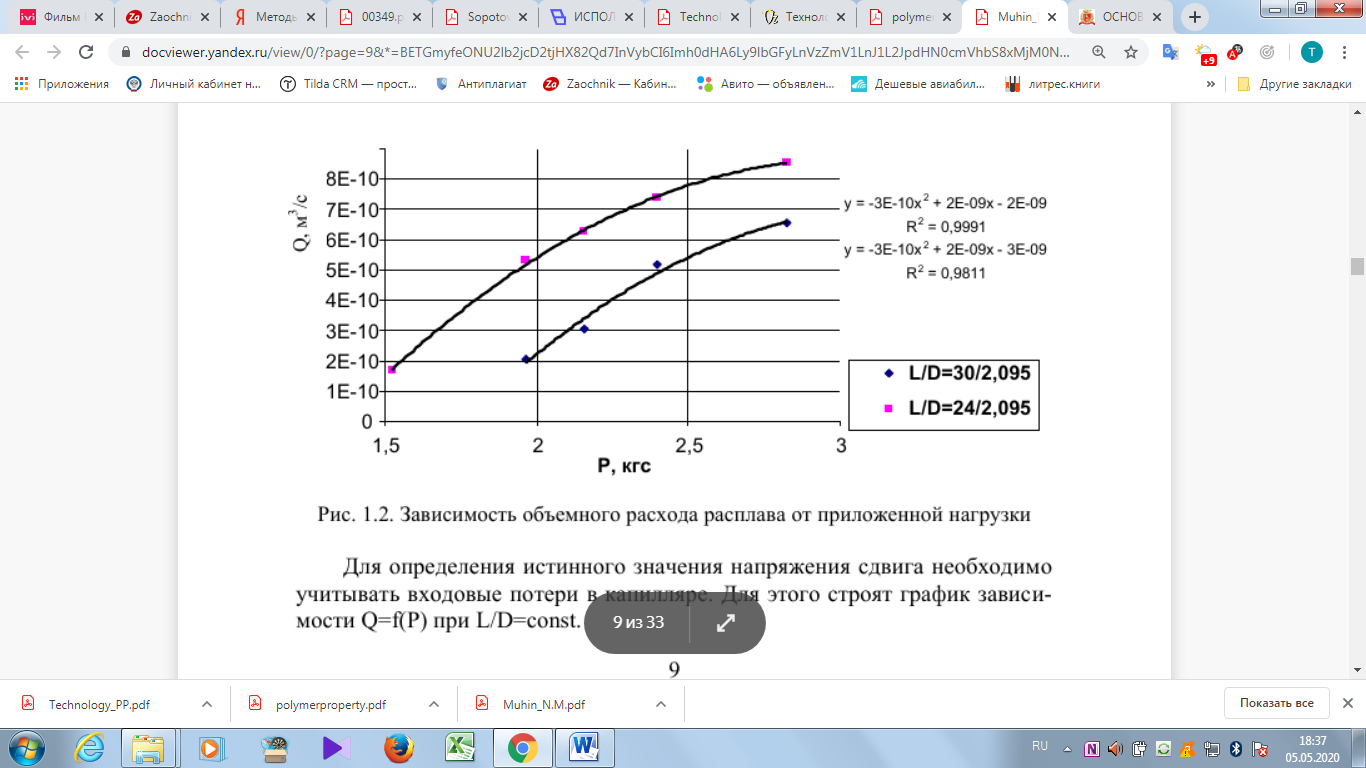

Дозу материала уплотняют поршнем из набора инструментов прибора. Устанавливают в экструзионную камеру поршень и утапливают в канале на 1/3 его длины: верхняя кольцевая отметка штока поршня должна опуститься до верхней кромки камеры [6]. В зависимости от вида исследуемого материала или условий испытаний установить требуемый груз на держателе (таблица 1). Гранулы материала прогревают до их расплавления и гомогенизации в течение 4 мин под поршнем, нагруженного стандартной для испытуемого полимера нагрузкой. Под действием этого усилия расплав выдавливается через капилляр. Как только верхняя кольцевая отметка штока поршня опустится ниже верхней кромки экструзионной камеры, весь выдавленный материал срезают и отбрасывают. Одновременно начинают измерение ПТР. Для измерения ПТР отбирают отрезки экструдированного материала, последовательно отсекаемые через определенные интервалы времени. Длина отдельных отрезков 10 − 20 мм. Промежутки времени, через которые следует срезать экструдат, вытекающий из капилляра, зависят от ПТР термопласта (таблица 2). Отрезки, имеющие пузырьки воздуха, не используются. После охлаждения полученные отрезки взвешивают каждый в отдельности с погрешностью ± 0,001 г. Число их должно быть не менее трех. Показатель текучести расплава ПТР (г/10 мин) определяется по соотношению:  (2) где m – масса экструдированного отрезка, г; τ – интервал времени между двумя последовательными отсечениями, с. За результат испытаний принимают среднее арифметическое двух определений на трех отрезках материала, расхождение по ПТР между которыми не должно превышать 5%. Кроме ПТР капиллярная вискозиметрия позволяет оценить энергию активации вязкого течения (UR) и реологические характеристики расплава. Энергия активации вязкого течения (UR) усредненно характеризует молекулярную массу и молекулярно-массовое распределение полимера (ММР), а также его строение:  (3) где Т – температуры измерения. Обычно достаточно Т2= Т1+(10°С−20°С) ПТР1 и ПТР2 − показатели текучести расплава при Т1 и Т2; R – универсальная газовая постоянная, R=8,314 кДж/моль. Косвенно молекулярно-массовое распределение полимера также можно оценить по показателю чувствительности расплава к скорости сдвига (КR) опосредованно по влиянию усилия на поршне на значение ПТР, определенное при нагрузке массой 21,6 кг, т.е. на один десятичный порядок. Тогда  (4) Чем шире ММР, тем меньше величина КR. Чем выше КR, тем более значительными могут быть колебания скорости сдвига от давления. Расчеты реологических показателей расплава проводят по следующим формулам: расчет расхода материала (Q, м3/с)  (5) где τ – время экструдирования, с; ρ – плотность полимера, кг/м3; m – масса экструдата, кг. скорость сдвига (γ, с-1)  (5) где r – радиус капилляра, м; 3) напряжение сдвига (τсд, Па)  (7) где Р – нагрузка на поршень, Н; Р вх – входовые потери, Н; L – длина капилляра, м; R – радиус поршня, м; 4) эффективная вязкость (ηэф, Па.с)  (8) Для определения показателя m в реологическом уравнении строят зависимость Q=f(P) в логарифмических координатах. Константу m вычисляют как тангенс угла наклона полученной прямой:  (9) где Р1 и Р2 – нагрузки и соответствующие им расходы материала Q1и Q2. Эксперимент проводят, определяя массу экструдата и время выдавливания как функцию величины приложенной нагрузки (P). Измерения проводят на капиллярах двух разных длин (L) 24 и 30 мм, но одного диаметра. Результаты заносят в таблицу 3. Используя данные таблицы 3, строят зависимость Q=f(P) при L/D= const (рисунок 6). Таблица 3 – Таблица определения массы экструдата

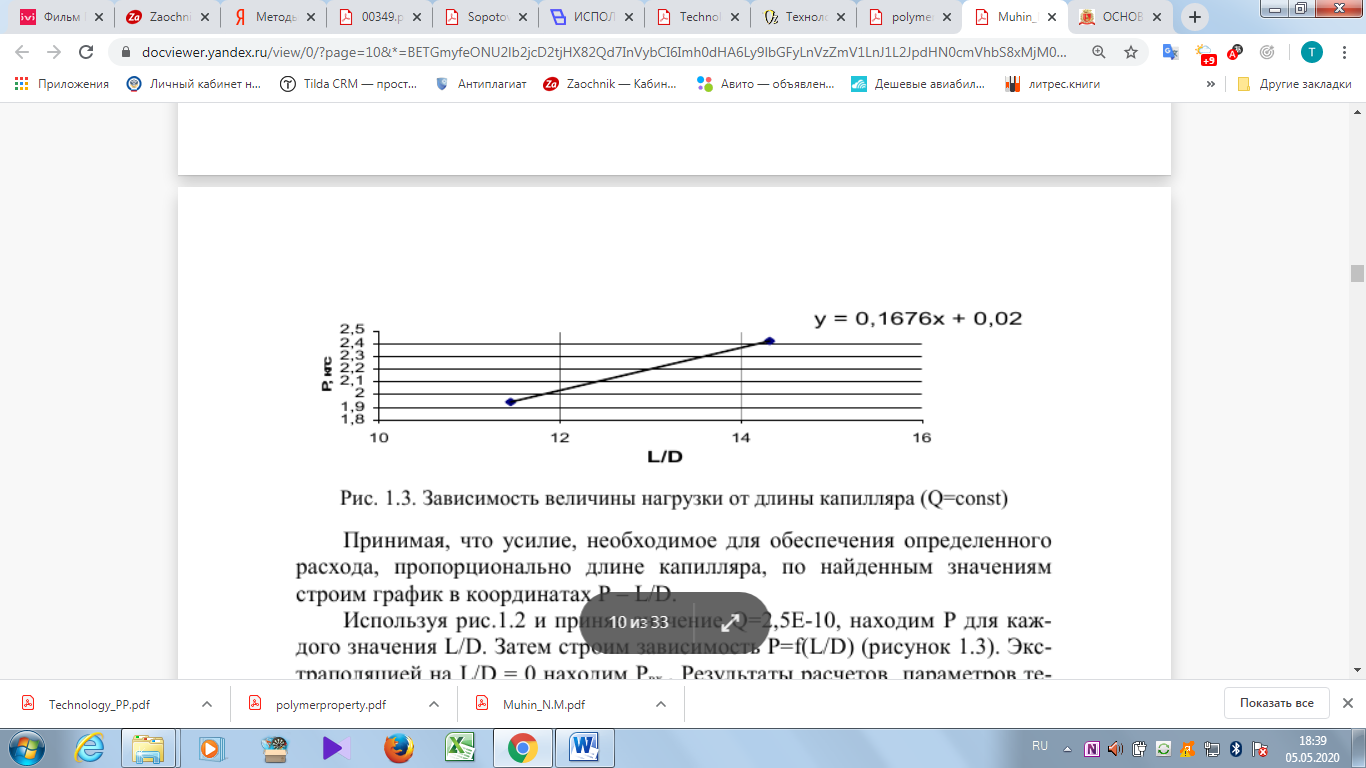

Рисунок 6 – Зависимость объемного расхода расплава от приложенной нагрузки Для определения истинного значения напряжения сдвига необходимо учитывать входовые потери в капилляре. Для этого строят график зависимости Q=f(P) при L/D=const (рисунок 7).  Рисунок 7 – Зависимость величины нагрузки от длины капилляра Принимая, что усилие, необходимое для обеспечения определенного расхода, пропорционально длине капилляра, по найденным значениям строим график в координатах P – L/D. Используя рисунок 6 и приняв значение Q=2,5Е-10, находим P для каждого значения L/D. Затем строим зависимость P=f(L/D) (рисунок 6). Экстраполяцией на L/D = 0 находим Рвх . Результаты расчетов параметров течения расплава заносим в таблицу 4. Таблица 4 – Значения параметров течения расплава через калибровочное отверстие (на примере ПЭНП)

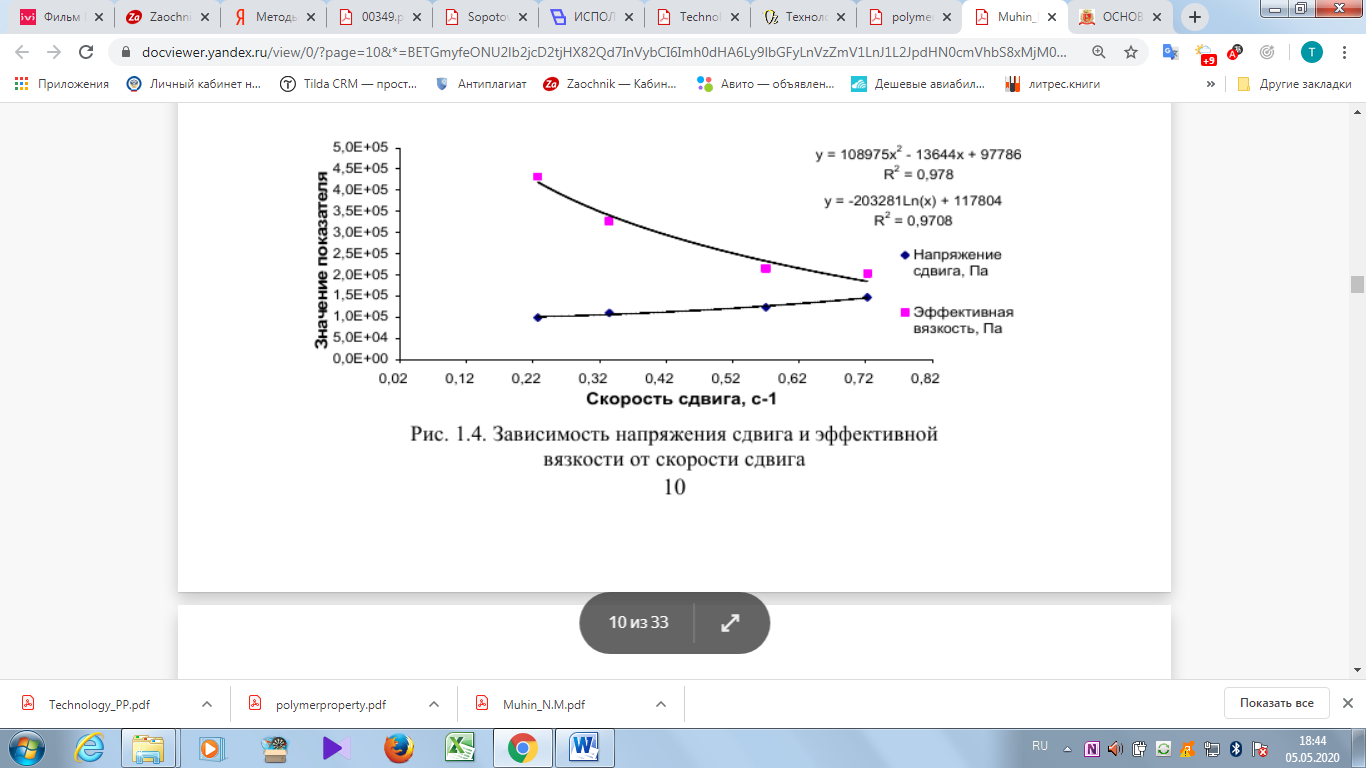

По результатам таблицы 4 с использованием “MS “Excel” строят график зависимости (рисунок 8).  Рисунок 8 – Зависимость напряжения сдвига и эффективной вязкости от скорости сдвига По характеру полученных зависимостей судят о реологических свойствах расплава. Константы и функции реологических уравнений состояния. Для описания течения расплава термопласта в каналах оборудования для их переработки используют общие уравнения сохранения массы, импульса и энергии с соответствующими граничными и начальными условиями. Дополнительно в этой системе уравнений должна быть указана связь между силами, действующими на расплав (тензором напряжений), и его деформацией (тензором деформаций): T = H (F), где T - тензор напряжений; F - тензор деформаций; H - нелинейный функционал [7]. Если при описании течения пренебречь зависимостью плотности от давления, то данное уравнение представляет собой уравнение состояния несжимаемой жидкости. В этом случае T и F - девиаторы тензоров напряжений и деформаций соответственно. Для описания реологических свойств расплавов термопластов необходимо конкретизировать вид функционала H. Экспериментальные и теоретические исследования направлены на определение вида связи T и F, наиболее адекватно описывающего реологические свойства реальной вязкоупругой жидкости. Формальная запись реологического уравнения состояния (без учета координат) не должна изменяться при изменении системы координат, в которой это уравнение записано. Этот принцип называется принципом "материальной объективности". Таким образом, если реологическое уравнение состояния включает определенные скаляры, векторы и тензоры, то при изменении системы координат их порядок должен сохраняться: скаляры остаются скалярами, тензоры n-ного ранга - тензорами n-ного ранга [8]. Независимо от конкретного вида реологического уравнения состояния оно должно описывать общие характеристики расплавов термопластов, в том числе упругость - способность расплавов под действием напряжений не только необратимо деформироваться (течь), но и накапливать обратимые деформации. Если течение установившееся, накопленная упругая деформация достигает постоянной величины. В отличие от идеально упругих сред равновесная обратимая деформация устанавливается не мгновенно, а в течение определенного времени. Поэтому такая деформация называется высокоэластической. Отношение приложенного напряжения к высокоэластической деформации -модуль высокоэластичности (G) является неубывающей функцией скорости сдвига. При низкой скорости сдвига (10-10 - 10-2 с-1) параметр G () гомополимеров достигает постоянного значения G0. Для монодисперсных образцов определенного полимергомологического ряда G0 не зависит от молекулярной массы. Величина G0 с увеличением молекулярно-массового распределения (ММР) снижается в 5-15 раз по сравнению с G0 монодисперсных аналогов. Варьируя ММР полимера, можно регулировать способность расплава обратимо деформироваться под действием приложенного напряжения. Расплавы термопластов и композиций на их основе при деформировании сохраняют "память" о своем исходном напряженном воздействий в этот момент, но и от закономерностей изменения внешних воздействий в предыдущие моменты времени. Это свойство описывает функция "памяти" - убывающая функция соответствующего аргумента, а аргументом служим разность между текущим и предыдущим моментом времени. Чем больше эта разность, тем слабее "память" и меньше влияние прошлого на настоящее. Явление "памяти" можно описать с использованием других терминов, так как расплавы термопластов представляют собой релаксирующие вязкоупругие жидкости. Формально время релаксации - это время, за которое приложенное к жидкости напряжение снижается в е раз (е - основание натурального логарифма). Расплавы полимеров имеют спектр времен релаксации, который представляет собой функцию распределения этих времен. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||