КУРСОВАЯ. Введение Автомобильный транспорт является одной из важнейших отраслей народного хозяйства

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

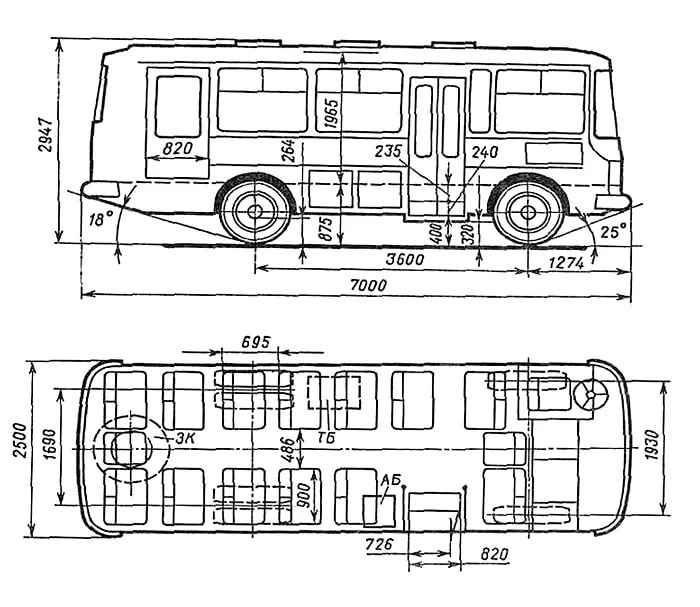

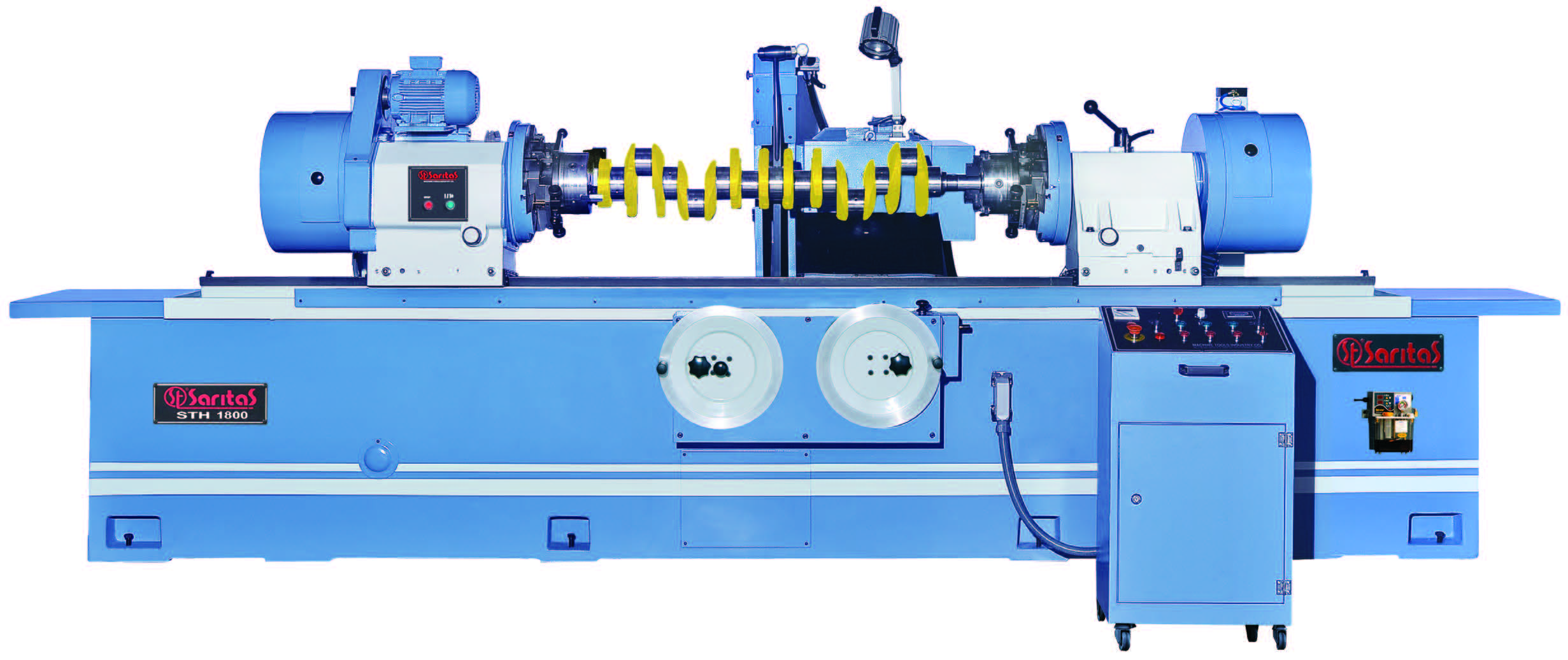

Введение Автомобильный транспорт является одной из важнейших отраслей народного хозяйства. Практически нет ни одного предприятия промышленности, строительства, сельского хозяйства, которые не пользовались бы услугами автотранспорта. Велика его роль в удовлетворении потребностей населения в перевозках. Автотранспорт самый мобильный из всех существующих видов транспорта. Он не зависит от наличия магистральных дорог и с его помощью осуществляется повседневная транспортная связь между предприятиями, учреждениями, организациями, между ними и другими видами транспорта и т.д. Автомобильный транспорт играет важную роль в работе транспортно-дорожного комплекса страны. Преимуществами автомобильного транспорта являются высокая маневренность, большая провозная способность, быстрота доставки грузов и пассажиров, меньшая себестоимость перевозок на короткие расстояния по сравнению с водным и железнодорожным транспортом и некоторые другие. Благодаря высокой маневренности автомобильный транспорт перевозит грузы непосредственно от склада отправителя до склада получателя без дорогостоящих перегрузок с одного вида транспорта на другой. Большие скорости движения на усовершенствованных дорогах позволяют более быстро доставлять грузы и пассажиров, чем по водным и железнодорожным путям. Доля автомобильного транспорта в перевозках непрерывно увеличивается. Все больше грузов, перевозимых железнодорожным транспортом на короткие расстояния, передается на автомобильный, даже при наличии подъездных железнодорожных путей у отправителя и получателя. В общем объеме перевозок грузов, осуществляемых всеми видами транспорта в РФ в 2009 г. Доля автомобильного транспорта составляет 54,6%, а в перевозках пассажиров - 53,7%. Эти цифры без сомнения говорят сами за себя, что автомобильный был и остается одним из важнейших видов транспорта. Значение ремонтного производства Важнейшим условием высокопроизводительной и бесперебойной работы подвижного состава автомобильного транспорта является обеспечение его современной производственно-технической базой по капитальному ремонту автомобилей, агрегатов и восстановлению изношенных деталей. Главные задачи ремонтного производства состоят в дальнейшем развитии централизованного ремонта машин и оборудования как важнейшей предпосылки внедрения прогрессивных технологических процессов, обеспечивающих повышение качества и эффективности ремонта сложной современной техники. Перспективность авторемонтного производства обусловливается объективными постоянно действующими факторами. Современные конструктивные, технологические и экономические основы, на которых базируются конструирование, производство и эксплуатация автомобилей, предопределяют неодинаковость ресурса отдельных деталей узлов и агрегатов и делают их одновременную замену нецелесообразной. В процессе эксплуатации автомобиля его конструктивные элементы под влиянием сил трения и окружающей среды подвергаются физическому износу. Для поддержания автомобилей в работоспособном состоянии необходимо планомерное осуществление целого комплекса мероприятий, включающих в себя техническое обслуживания. 2. Исходные данные 2.1 Описание и характеристика автотранспортного средства, назначения и условия работы узла, агрегата и восстанавливаемой детали.  Рисунок 1.2- Габаритные размеры грузовика ПАЗ-3203 Автобусы семейства ПАЗ-3203 — популярные модели малого класса, производимые Павловским автобусным заводом. По сочетанию хороших эксплуатационных характеристик и невысокой стоимости эта модель занимает одно из ведущих мест среди техники российского производства. Маневренность и приспособленность к отечественным дорожным условиям автобусов ПАЗ-3203 позволяют с их помощью наладить систематические пассажирские перевозки на городских и пригородных маршрутах, даже в условиях высокой транспортной загруженности дорог. История создания Модель ПАЗ-3203 была создана в 80-е годы прошлого века и рекомендована для эксплуатации на внутригородских и пригородных маршрутах, а также в качестве социальной техники, предназначенной для транспортировки льготных групп населения. Часто этот автобус используется в качестве служебного транспорта, для организации корпоративных поездок. В начальном варианте техника оснащалась автоматической цельной дверью шириной 680 мм, расположенной в середине правого борта. Сзади предусмотрена аварийная дверь с ручным управлением. Со временем модель начали оснащать двигателем ЗМЗ-5234 карбюраторного типа, приспособленным для функционирования на сжиженном газе. Для повышения комфорта салон был оснащен подогревателем Webasto DBW300. Вентиляция естественного типа представлена форточками в боковых окнах и люками.  2.2 Основные технические требования, предъявляемые к восстановливаемой детали по ГОСТ и по другим нормативно-техническим документам Основные дефекты распределительного вала: - изгиб вала; -износ и отколы кулачков и опорных шеек; -износ шпоночной канавки и посадочного места под распределительную шестерню; -износ или повреждение резьбы; -износ шеек. Вал выбраковывают при трещинах, аварийном изгибе или скручивании, отломах металла на вершине кулачка более 3 мм его ширины. Изгиб вала устраняют правкой в холодном состоянии на призмах под прессом. Допускаемое биение средних опорных шеек относительно крайних — не более 0,05 мм для большинства двигателей и не более 0,10 мм для двигателей А-41 и А-01М. Биение шейки под распределительную шестерню допускается не более 0,03 мм. Опорные шейки распределительных валов шлифуют под уменьшенный ремонтный размер в центрах специального станка 3A433 или на круглошлифовальных станках электрокорундовыми кругами зернистостью 46-60 и твердостью СМ. Перед шлифованием зенкуют масляные отверстия, углубляют масляные каналы. В этом случае в блок цилиндров необходимо устанавливать втулки ремонтного размера. При значительном износе опорных шеек их наплавляют в среде углекислого газа вибродутовой или плазменной наплавкой, наращивают железнением или газотермическим напылением. Перед наплавкой масляные каналы защищают графитными вставками, а перед железнением — свинцовыми. Наплавленные шейки шлифуют. При необходимости после грубого шлифования проводят закалку на глубину 2-3 мм. Изношенную шейку под распределительную шестерню восстанавливают наплавкой в среде углекислого газа или железнением и обработкой под номинальный размер. Шпоночную канавку заплавляют электродом Э42 или в среде углекислого газа проволокой Св-18ХГСА и фрезеруют под номинальный размер. Смещение шпоночной канавки относительно диаметральной плоскости допускается не более 0,05 мм. Изношенную шпоночную канавку можно восстановить фрезерованием под увеличенный размер шпонки. Ремонтную шпонку изготавливают из стали 45 и термически обрабатывают до твердости HRC3 40-50. Изношенные кулачки шлифуют по копиру на станке 3A433 до выведения следов износа и восстановления профиля. После шлифования кулачка высота подъема клапана не изменяется. При износе кулачков по высоте больше допустимого значения их наплавляют ручной электродуговой сваркой электродом Т-590 или Т-630, автоматической наплавкой в среде углекислого газа порошковой проволокой при помощи специального копировального приспособления с охлаждением вала в процессе наплавки. При ручной электродуговой или газовой наплавке на боковые стороны кулачков устанавливают защитные экраны из меди или графита. Распределительный вал помещают в ванну с водой на подставки так, чтобы половина диаметра вала была в воде. После наплавки проверяют изгиб вала и при необходимости правят. Затем наплавленные кулачки предварительно обрабатывают абразивным кругом по шаблону, а после этого окончательно шлифуют на станке 3A433 по копиру. Восстановленный распределительный вал должен иметь твердость поверхности кулачков и опорных шеек HRC3 54-62, шероховатость Ra 0,63-0,32 мкм. 2.3 Разработка дефектной карты детали, перечень всех возможных дефектов, технические требования на дефектацию детали 2.4 Выбор способа восстановления, обоснование технологического процесса Для восстановления шейки под распределительную шестерню и профиля кулачка вал шлифуют на специальном станке, снабженном копиром соответствующего профиля. При шлифовании уменьшается как высота кулачка, гак и его цилиндрическая часть. При размере цилиндрической части впускного кулачка меньше 28,2 мм и выпускного кулачка меньше 28,1 мм распределительный вал выбраковывают. Выбраковке подлежит вал с выработкой на поверхности зубьев шестерни привода распределителя и масляного насоса. В настоящее время ремонтные предприятия располагают достаточно большим числом проверенных практикой способов восстановления деталей, позволяющих возвратить работоспособность изношенным и повреждённым деталям. Для этой детали он наиболее подходящий. 2.5 Выбор технологических и установочных баз с приведением схем  Рисунок – установочная база (Шлифовальный станок для восстановления и обработки распределительных и коленчатых валов Saritas STH 1800). 2.6 Подбор оборудования, приспособлений и инструмента для технологического процесса , описание технических характеристик Шлифовальный станок для обработки распределительных и коленчатых валов Saritas STH 1800. Цельнолитая станина (изготовлена из легированного чугуна) под шлифовальную бабку и стол обеспечивает высокую жесткость конструкции и стабильную высокую точность обработки. Перемещение ведущей и ведомой бабок на воздушной подушке ускоряет процесс наладки. Прецизионной точности патроны, шабрение поверхностей всех сопряжений, применение высокоточных подшипников японского производства, автоматическая смазка основных узлов станка с помощью электронасоса обеспечивают в совокупности большой ресурс работы станков. Данный станок получил широкое применение в эксплуатации на машиностроительных заводах , тем самым является лучшим оборудование в этой сфере деятельности. Также есть и другие приспособления для восстановления данной детали, такое оборудование как: Установка моечная MAGIDO L90 (1080x1080 мм) Токарно- винторезный станок 1К62 (2786 х 1200 мм) Приспособление для измерения биения вала- (980 х 300 мм) Гидравлический пресс СР 150 – (2000 х 700 мм) Заточный станок – (300 х 180 мм + верстак слесарный-1800 х 720 мм) Кругло-шлифовальный станок 3б151 – (3100 х 2100 мм) Копировально- шлифовальный станок RAC 1500 – (4910 х 1600 мм - 2шт) Полировальный станок Л3-36 (2200 х 2000 мм) Тележка инструментальная- (1000 х 480 мм) Стол для контроля – (1440 х 640 мм) Инструментальный шкаф – (1200 х 480мм) Промежуточный стол – (1520 х 640 мм 2 шт ) Стеллаж для отремонтированных валов (1440 х 480 мм) Стеллаж для прибывших в ремонт валов (1440 х 480 мм) Ларь для обтирочных материалов (800 х 640 мм) 2.7 Разработка маршрута восстановления деталей Маршрут восстановления: 005 Мойка деталей 010 Дефектация детали 015 Снятие старой резьбы ( сверлильная) 020 Наплавка 025 Сверлильная (под резьбу) 030 Нарезание резьбы 035 Второй проход нарезании резьбы 040 Шлифование ( исправление поверхности, придание шероховатости) 045 Железнение 050 Шлифование получистовое 055 Контрольная операция Разработка плана технологических операций План технологических операций:

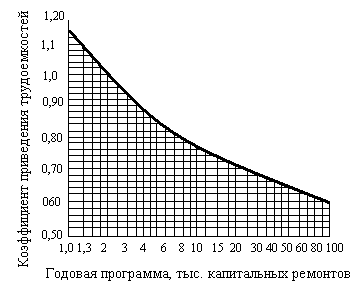

Расчет технологических операций: режимы термовоздействий на деталь, электромеханические параметры процесса восстановления , определение припусков , режимов механической обработки и технологических норм времени Расчет приведенной годовой программы Приведенная годовая программа восстановления: Nприв= КрКт.кNзад Nзад – заданная годовая программа (автомобилей, агрегатов); Кр – коэффициент ремонта детали, агрегата – показывает какая часть деталей требует ремонта; Кт.к – коэффициент технологической коррекции по масштабам выпуска - зависит от степени механизации и автоматизации производства и уменьшается с увеличением производственной программы Nзад. Кр=0,8 (8 из 10 поступивших в ремонт деталей требуют восстановления) Кт.к =0,81 (выбирается по графику Р  ис. 3 ис. 3Nприв= 5000*0,8*0,86= 3440 рем. Расчет операционного времени на выполнение операций восстановления распределительного вала Расчет времени на мойку вала Среднее машинное время для операции мойки составляет приблизительно 20 мин. Средняя загрузка в моечную установку составляет 12 деталей на одну мойку. Тогда производительность моечной установки составит 24 дет/ч. tмаш = 20 мин Расчет времени на исправление центровых отверстий где tмаш – машинное время (в минутах); l – длина обрабатываемой поверхности; l = 0,3 мм y=y1+y2 – ход соответствующей величины подвода (y1) и отвода инструмента к обрабатываемой детали (мм); y = 30 мм; n – число оборотов зенкера в мин.; n = 200 об/мин; S - продольная подача (мм) на оборот; S = 0,05 мм/об tмаш = Расчет времени на устранение изгиба вала где tмаш – машинное время (в минутах); l – сообщаемый валу прогиб (мм); l = 0,05 мм y=y1+y2 – ход соответствующей величины подвода (y1) и отвода инструмента к обрабатываемой детали (мм); y = 100 мм n – скорость подачи пресса (мм/мин); n = 220 мм/мин i – число проходов инструмента для данной операции; i = 4 Расчет времени на углубление смазочных канавок Перед шлифовкой опорных шеек необходимо углубить смазочные канавки до требуемых размеров. Машинное время для данной операции: tмаш = 4 мин Расчет времени на шлифование опорных шеек При круглом внутреннем и внешнем шлифовании машинное время tмаш рассчитывают по выражению для поперечной подачи на каждый ход стола. где L – длина хода стола, мм; L = 650 мм nд – число ходов обрабатываемой детали (или оборотов в минуту); nд = 1800 об/мин; i=h/t – число проходов, где h – припуск на обработку; Для чернового шлифования h=(0,05…0,1), для чистового шлифования h=(0,01…0,015) мм. h = (50-0,017 – 49,98)/2 = 0,01 мм; t – поперечная подача (мм/оборот); t = 0,005 мм/об; S – продольная подача (мм) на оборот может составлять 0,03…0,1; S=0,07 мм; К – коэффициент, учитывающий точность щлифования и износ круга. К = 1,3-1,7. Примем К = 1,5. Расчет времени на шлифование кулачков При круглом внутреннем и внешнем шлифовании машинное время tмаш рассчитывают по выражению для поперечной подачи на каждый ход стола. где L – длина хода стола, мм; L = 600 мм nд – число ходов обрабатываемой детали (или оборотов в минуту); nд = 1800 об/мин; i=h/t – число проходов, где h – припуск на обработку; h = (30,155– 28,90)/2 = 0,628 мм; t – поперечная подача (мм/оборот); t = 0,09 мм/об; +S – продольная подача (мм) на оборот может составлять 0,03…0,1; S=0,07 мм; К – коэффициент, учитывающий точность шлифования и износ круга. К = 1,3-1,7. Примем К = 1,5. Расчет времени на полирование шеек и кулачков вала Полирование шлифованных шеек и кулачков длится приблизительно 12 мин. tмаш = 12 мин. Подсчет общего времени на выполнение операций Норма штучного времени на операцию определяется по формуле: tшк=tо+tв+tоб+tот где tо(tмаш) – основное (технологическое) время, необходимое на изменение состояния восстанавливаемой детали, являющееся непосредственной целью данной технологической операции; tв – вспомогательное время, включает время на установку и снятие обрабатываемой детали, на промеры, подвод и отвод инструмента; tобс – время на организационно-техническое обслуживание рабочего места, на подналадку оборудования, смену инструмента, смазку, время на подготовку оборудования в начале работы и его уборку в конце; tот – время перерывов на отдых и естественные надобности рабочего где tуст – время на установку и снятие детали; tуст = 2,5 мин tпер – время, связанное с выполнением технологического перехода (управление станком, смена инструмента); tпер = 1,5 мин tкн – время на выполнение контрольных операций; tкн = 2 мин tв = 2,5+1,5+2 = 6 мин tопер. = to+tв – оперативное время Время на организационно-техническое обслуживание принимается в размере 2-4% от оперативного времени. Время на отдых и естественные надобности при крупносерийном производстве принимается в размере 6-8% от оперативного времени. Время на мойку: tопер. = 20+6 = 26 мин tоб = 0,03*26 = 0.78 мин tот = 0,07*26 = 1.82 мин tшк(мойка) = 20+6+0.78+1.82 = 28,6 мин – приходится на 12 деталей tшк(мойка) = 2.38 мин – приходится на одну деталь Время на исправление центровых отверстий: tопер. = 3,03+6 = 9,03 мин tоб = 0,03*9,03 = 0,27 мин tот = 0,07*9,03 = 0,63 мин tшк(центр отв.) = 3,03+6+0,27+0,63 = 9,93 мин Время на проверку и исправление изгиба: tопер. = 1,82+6+5 = 12,82 мин tоб = 0,03*12,82 = 0,38 мин tот = 0,07*12,82 = 0,89 мин tшк(правка) = 1,82+6+5+0,38+0,89 = 14.09 мин Время на углубление смазочных канавок: tопер. = 4+6 = 10 мин tоб = 0,03*10 = 0,3 мин tот = 0,07*10 = 0,7 мин tшк(правка) = 4+6+0,3+0,7 = 11 мин Время на шлифование шеек: tопер. = 10,31+6 = 16,31 мин tоб = 0,03*16,31 = 0,49 мин tот = 0,07*16,31 = 1,14 мин tшк(шл. шеек) = 10,31+6+0,49+1,14 = 17.94 мин Время на шлифование кулачков: tопер. = 43,61+6 = 49,61 мин tоб = 0,03*49,61 = 1,49 мин tот = 0,07*49,61 = 3,47 мин tшк(шл кул) = 43,61+6+1,49+3,47 = 54,57 мин Время на полировку: tопер. = 12+6 = 18 мин tоб = 0,03*18 = 0,54 мин tот = 0,07*18 = 1,26 мин tшк(полир) = 12+6+0,54+1,26 = 19,8 мин Tобщ опер. = tшк(мойка) + tшк(центр. отв.) + tшк(правка)+ tшк(смаз отв.) + tшк(шл. шеек) + tшк(шл кул) + tшк(полир) = 2,38+9,93+8,44+14.09+17,94+54,57+19,8 = 127,15 мин Определение годового объема работ При мелкосерийном и серийном производствах годовой объем Vг определяется по укрупненной трудоемкости на ремонтируемый объект и годовой программе предприятия по формуле: где Vi – трудоемкость ремонтируемого объекта данной модели (автомобиля, агрегата), чел.-ч; Ni – годовая программа одноименных объектов, шт. Vг = + = Планировка участка по восстановлению распределительного вала Площади участков рассчитывают по площади, занимаемой оборудованием, и коэффициенту плотности его расстановки. fоб - суммарная площадь горизонтальной проекции по габаритным размерам оборудования, м2 КП = 3.5- коэффициент плотности расстановки оборудования fоб = 40,2м2 Требование охраны труда, техники безопасности и охраны окружающей среды в АТП и АРП при восстановлении деталей , при ремонте агрегатов , узлов автомобиля

|