реферат. Введение Этапы развития автоматизации

Скачать 3.55 Mb. Скачать 3.55 Mb.

|

|

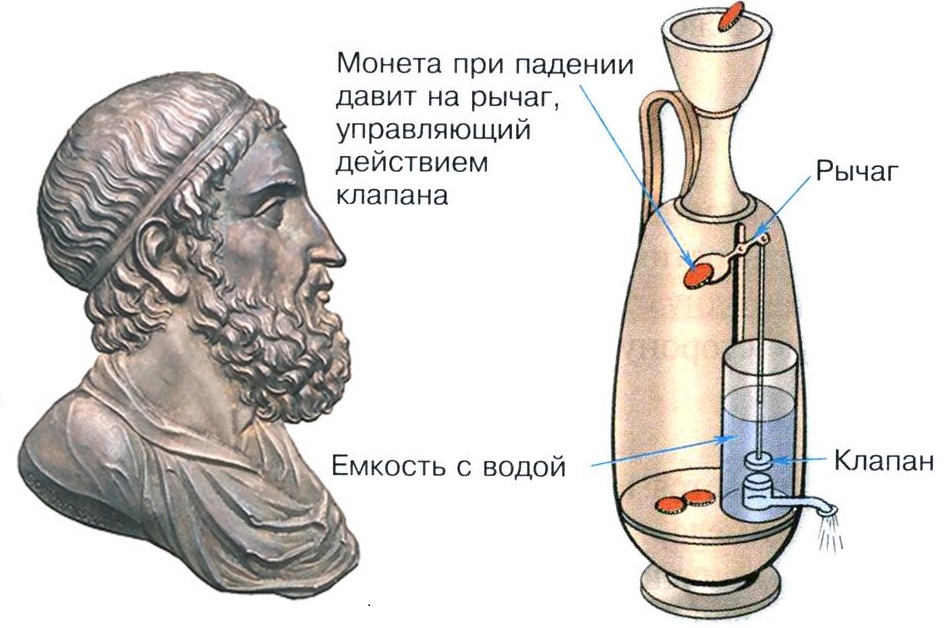

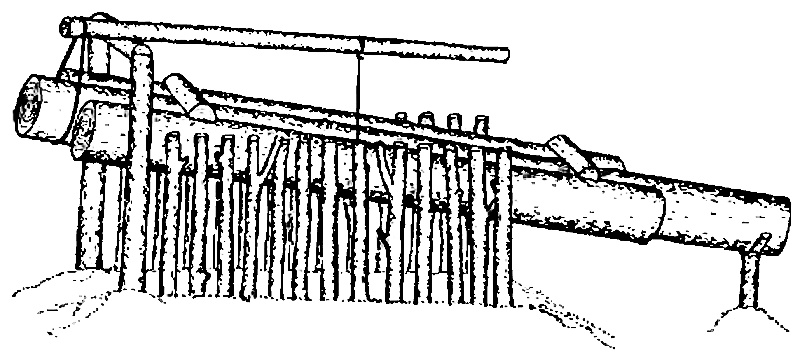

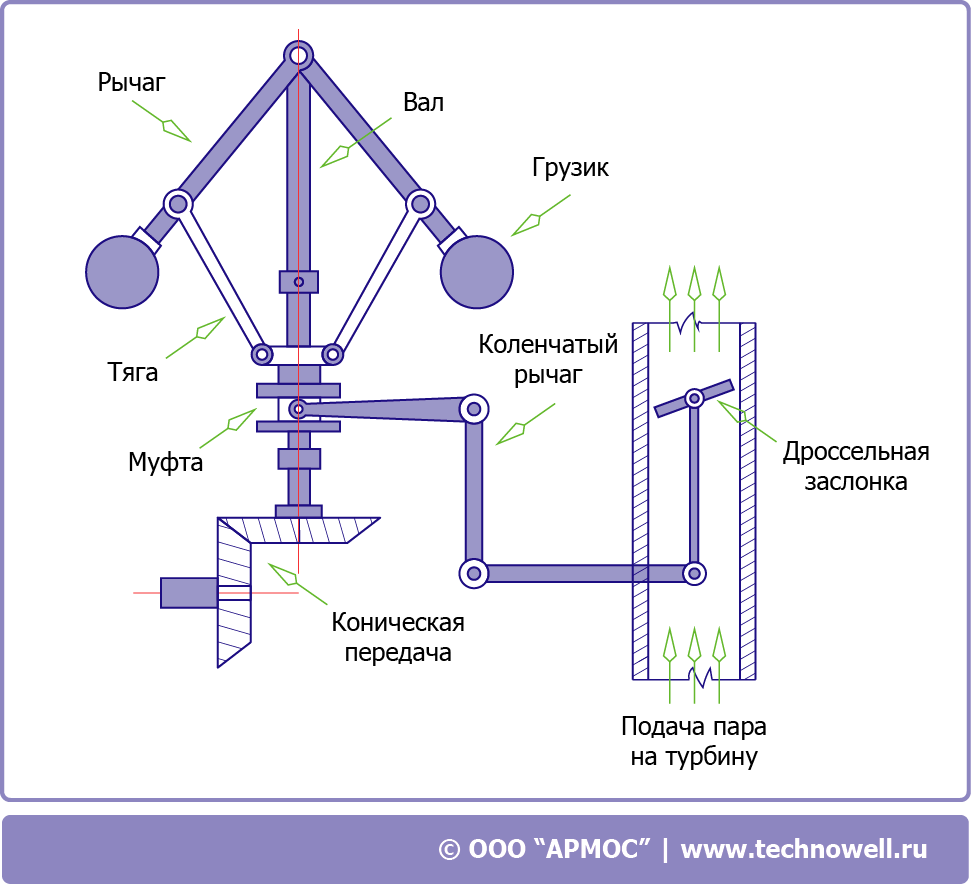

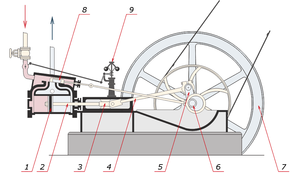

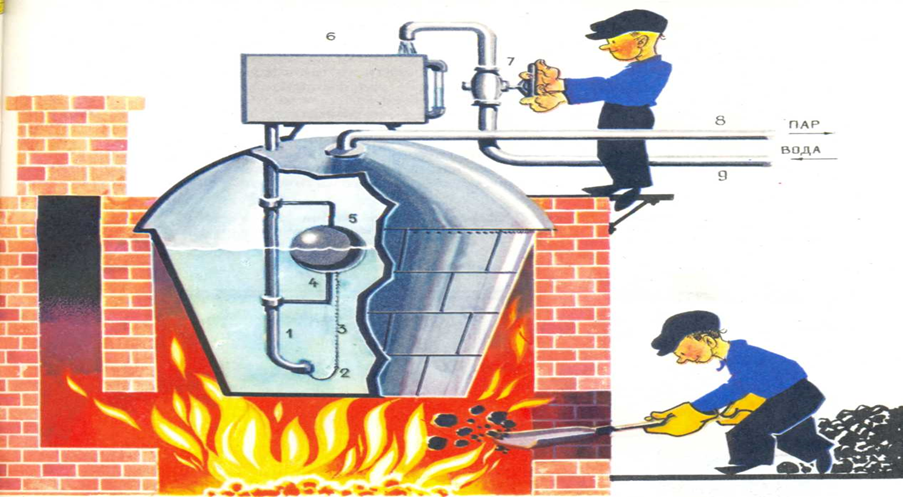

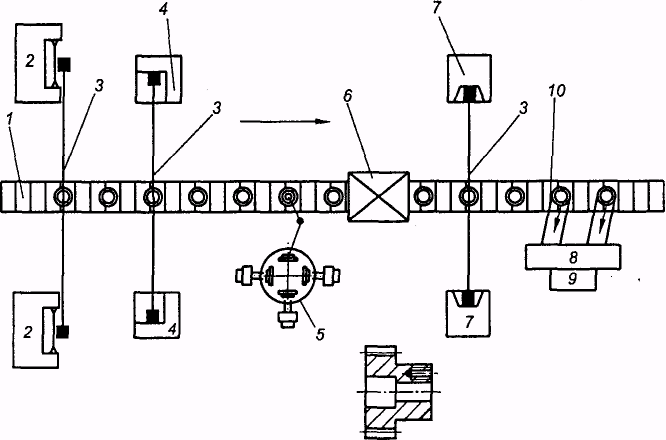

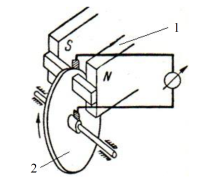

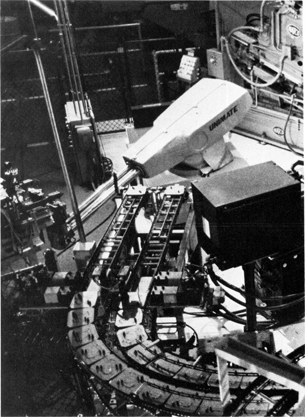

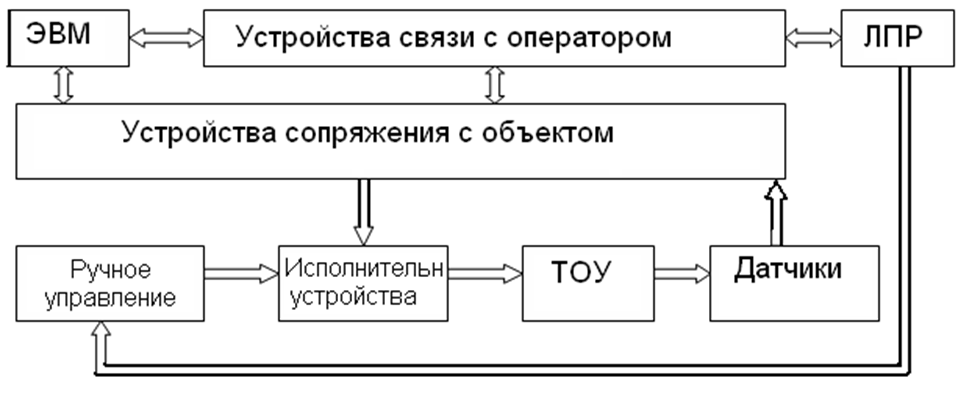

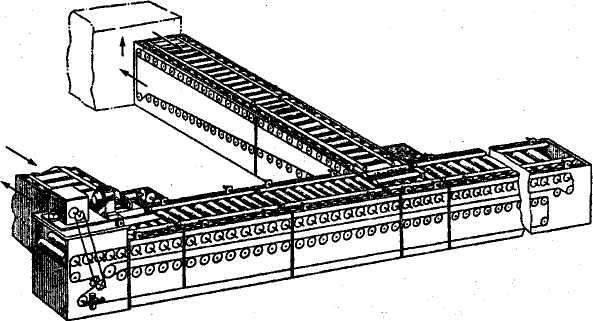

СОДЕРЖАНИЕ Введение…………………………………………………………………......3 1 Этапы развития автоматизации………………………………………....4 Истоки развития автоматизации……………………………..4 Первый этап развития автоматизации……………………....6 Второй этап развития автоматизации………………………10 Третий этап развития автоматизации……………………....13 2 Автоматизированная система обжига керамических изделий………17 2.1 Характеристика объекта автоматизации …………………………...17 2.2 Техническое обеспечение системы…………………………………..18 2.3 Программное обеспечение системы………………………………...18 2.4 Описание работы системы…………………………………………...21 Заключение………………………………………………………………..25 Библиографический список ……………………………………………..26 ВВЕДЕНИЕ Автоматизация- это направление научно-технического прогресса, которое использует саморегулирующие технические средства и математические методы с целью облегченья жизни человека в различных отраслях. Автоматизация производства - это закономерный процесс развития общественного производства , при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам. Целью автоматизации производства является повышенная эффективность производства труда, повышенное качество продукции, повышение безопасности. Автоматизация позволяет повысить производительность труда, улучшить качество продукции, оптимизировать процессы управления, отстранить человека от производств, опасных для здоровья. Автоматизация, за исключением простейших случаев, требует комплексного, системного подхода к решению задачи. Применяемые методы вычислений иногда копируют нервные и мыслительные функции человека. Весь этот комплекс средств обычно называют системами. В качестве оценочной характеристики может выступать понятие уровня (степени) автоматизации , экологии и экономности. 1 ЭТАПЫ РАЗВИТИЯ АВТОМАТИЗАЦИИ 1.1 Истоки автоматизации (II век до н. э – начало XVIII века) Начало автоматизации пришло к нам еще из глубокой древности, где появлялись первые простейшие автоматы. Слово «автоматика» заимствовано из древнегреческого языка, где оно означало самодействие. В Египте во II веке до н.э. впервые появились первые самодействующие устройства, о чем в своей книге «Пневматика» Герон Старший, живший в Александрии в I веке.Такого рода автоматы изначально применялись в религиозных целях для показа «божественных» чудес. Автоматы применялись в Александрийском храме, где с их помощью жрецы творили чудеса. Примеры автоматов представлены на рисунках ниже.  Рисунок 1- Механическое устройство для регулирования подачи зерна на водяной мельнице.  Рисунок 2 - Автомат для продажи святой воды. Ловушки. Они были наиболее ранними автоматами .При конструкции этих ловушек человек стремился воспроизвести явления, которые он видел: климатические условия данной местности , природные условия ,различные повадки животных. Чтобы обмануть зверя расставленные ловушки тщательно маскировались ветками, сучьями и т.д. Наиболее простыми были ловушки давящего типа. »Рабочим телом» такой ловушки часто служило бревно или камень, поднятый на определенную высоту и удерживаемый в таком положении с помощью подпорки или веревки .Эта подпорка одновременно являлась и пусковым механизмом ,на котором располагалась приманка .Теребя приманку ,животное выдергивало подпорку ,камень падал на него и животное погибало от этого удара .Однако при большом весе падающего предмета .который мог слишком крепко зажать палку, такой пусковой механизм оказывался ненадежным. Ниже на рисунке 3 представлена ловушка давящего типа.   Рисунок 3- Ловушка давящего типа 1.2 Первый этап развития автоматизации (с начала XVIII – до конца XIX столетия) Начало XVIII до конца XIX-период времени ,который охватывает первый этап автоматизации. Проблема самоходного суппорта разрешилась с изобретением А. К. Нартовым в 1712 году токарно-копировального станка. Во второй половине XVIII века значительно расширилась сфера использования металлорежущих станков, начались усиленные поиски универсального токарного станка. Проблема механизированного передвижения резца стала особенно острой, когда приходилось нарезать резьбу, изготавливать зубчатые колеса, наносить на предметы роскоши сложные узоры. А. К. Нартов успешно решил вопрос механизации операции. Копировальный палец и суппорт двигались благодаря одному ходовому винту, но шаг нарезки под копиром и резцом были разные. Соответственно была решена проблема автоматического передвижения суппорта вдоль оси заготовки. Поперечная подача пока отсутствовала, ее заменило качание системы «копир-заготовка».В 1764—1766 годах Ползунов сконструировал новый паровой двигатель для привода дутья плавильных печей. Двигатель имел рекордную для своего времени мощность 32 л. с. и впервые позволил отказаться от водяных колёс в реальном заводском производстве. Также , в 1765г. И.И. Ползуновым был создан первый в мире промышленный автоматический регулятор для поддержания постоянного уровня воды в котле паровой машинызадачей этого регулятора являлось поддержание в паровом котле постоянного уровня воды. Регулятор представлял собой поплавок ,связанный системой рычагов с регулирующей заслонкой .При увеличении уровня поплавок поднимается, в результате чего заслонка опускается, перекрывая трубопровод и уменьшая подачу воды в котел. При уменьшении уровня поплавок опускается, подача воды увеличивается, уровень повышается. В регуляторе Ползунова была реализована идея ,являющаяся и поныне центральной в устройствах автоматического регулирования.В 1784 году Дж. Уатт сконструировал центробежный регулятор числа оборотов вала паровой машины . При изменении числа оборотов вала грузы под действием центробежной силы изменяют свое положение, что приводит к перемещению регулирующего органа и изменению подачи пара. Это вызывает изменение числа оборотов вала. На протяжении всего XIXстолетия происходило улучшение регуляторов для паровых машин.На первом этапе развития автоматизации были попытки создания автоматических станков и линий с жёсткой кинематической связью. Центробежный регулятор (регулятор Уатта) - автоматический устройство, работа которого базируется на использованные центробежной силы для стабилизации вращения путем воздействия на положение дроссельной заслонки регулирования подачи пары в паровую машину. Центробежный регулятор состоит из: вала регулятора с приводным шкивом или зубчатым колесом, двух грузиков, подвешенных на рычагах, двух тяг, соединяющих рычаги с муфтой, скользящая по валу муфта, коромысла, одним концом закрепленного в выемке муфты, а вторым соединенного с тягой привода дроссельной заслонки. Если машина находится в покое то гири (шарики) находятся внизу, а заслонка в открытом состоянии. Если подать пару, то паровая машина начнет работать. Вращающееся колесо машины передает движение на регулятор оборотов - шарики начинают вращаться. На шарики регулятора действуют две силы. Сила тяжести, пытается опустить шарики вниз, а такжецентробежная сила, пытается переместить шарики в направлении от оси вращения. При такой конструкции регулятора это приведет к поднятию шариков вверх. Движение шариков повлечет закрытие заслонки, а это уменьшит подачу пара в паровую машину. Частота вращения уменьшится, уменьшится и центробежная сила, шарики опускаются вызывая открытие заслонки, обеспечит увеличение подачи пара.В зависимости от подобранных характеристик машины, регулятора, пара и нагрузки паровая машина могла ритмично поддерживать колебания частоты вращения в окрестности определенного значения, а если параметры хорошо подобраны то устанавливалась постоянная скорость. Для обеспечения устойчивости работы необходимо чтобы муфта перемещался в условиях трения. Чем выше момент инерции машины, тем сильнее должно быть трения. На современных мощных двигателях для этого используется демпфер.Регулятор изображен на рисунке является гравитационным регулятором, обеспечивает стабилизацию только одной частоты вращения. Чтобы изменить эту скорость следовало остановить машину и заменить шарики на более легкие (меньше обороты) или тяжелые (большие обороты). Данный регулятор представлен ниже на рисунке 4.  Рисунок 4 – Центробежный регулятор скорости Уатта Началом создания современных автоматических систем принято считать: создание в 1765 г. русским механиком И.И.Ползуновым (творцом первой паровой машины универсального назначения) первого в мире промышленного автоматического регулятора для поддержания постоянного уровня воды в котле паровой машины. Принцип действия и внешний вид поршневой паровой машины показан на рисунках 5 и 6. Работа поршня 1 посредством штока 2, ползуна 3, шатуна 4 и кривошипа 5 передаётся главному валу 6, несущему маховик 7, который служит для снижения неравномерности вращения вала. Эксцентрик, сидящий на главном валу, с помощью эксцентриковой тяги приводит в движение золотник 8, управляющий впуском пара в полости цилиндра. Пар из цилиндра выпускается в атмосферу или поступает в конденсатор. Для поддержания постоянного числа оборотов вала при изменяющейся нагрузке паровые машины снабжаются центробежным регулятором 9, автоматически изменяющим сечение прохода пара, поступающего в паровую машину (дроссельное регулирование), или момент отсечки наполнения (количественное регулирование).  Рисунок 5- принцип работы паровой машины  Рисунок 6 - Паровая машина 1.3 Второй этап развития автоматизации (конец XIX - середина XX столетия) Второй этап развития автоматизации производства охватывает период времени конец XIX и середина XX столетия. Этот этап связан с развитием электротехники и практическим использованием электричества в средствах автоматизации. В частности, важное значение имеет изобретение П.Л.Шиллнгом магнитоэлектрического реле (1850 г.) - одного из основных элементов электроавтоматики, разработка Ф.М.Балюкевичем и др. в 80-х г.г. .XIX столетия ряда устройств автоматической сигнализации на ж.-д. транспорте, создание С.Н.Апостоловым-Бердичевским и др. первой в мире автоматической телефонной станции.К началу XX века относится широкое развитие и использование электрических систем автоматического регулирования. Индивидуальный привод отдельных рабочих органов машин и введение между ними электрических связей существенно упростили кинематику машин, сделали их менее большими и более надёжными. Будучи более гибкими и удобными в эксплуатации, электрические связи позволили создать комбинированное электрическое и механическое программное управление, обеспечивающее автоматическое выполнение неизмеримо более сложных операций, чем на машинах-автоматах с механическим программным устройством. Для второго этапа развития автоматизации характерно появление электронно-программного управления: были созданы станки с числовым программным управлением, обрабатывающие центры и автоматические линии, содержащие в качестве компонента оборудование с программным управлением. Автоматической линией называют автоматически действующую систему машин, установленных в технологической последовательности и объединенных средствами транспортировки, загрузки, контроля, управления и устранения отходов. Например, линия по обработке механической обработки зубчатого колеса. Эта линия состоит из технологического оборудования, которое компонуется под определенный вид транспорта и связывается с ним устройствами загрузки (манипуляторами, лотками, подъемниками). Линия включает кроме рабочих позиций и холостые позиции, которые необходимы для осмотра и обслуживания линии . Данная линия представлена ниже на рисунке 7.  Рисунок 7-Автоматическая линия механической обработки зубчатого колеса Автоматическая линия:1 — пластинчатый транспортер; 2 — токарный станок; 3 — портальный манипулятор; 4 — зубообрабатывающий станок; 5 — агрегатный станок; 6 — моечная установка; 7 — шлифовальный станок; 8 — контрольная станция; 9 — емкость для бракованных деталей; 10 — лоток. Первый электромеханический генератор был предложен Фарадеем в 1832 г. сразу после открытия им закона электромагнитной индукции. Диск Фарадея содержит: статор в виде подковообразного магнита , медный диск , снабженный подвижными контактами на оси и ободе. При вращении диска в магнитном поле в нем наводится ЭДС постоянного знака, вызывающая индукционные токи, текущие по правилу правой руки радиально, т. е. между осью и ободом (в данном случае, снизу вверх). По правилу Ленца индукционные токи создают магнитный поток, препятствующий потоку магнита, т. е. направленный вдоль оси вращения диска. Это единственный известный униполярный генератор постоянного тока, применяемый для выработки больших токов до сих пор. Остальные генераторы постоянного тока являются, по существу, генераторами переменного тока с выпрямителем (коммутатором) на выходе.(1-подковообразный магнит,2-медный диск). Данный диск представлен ниже на рисунке 8.  Рисунок 8-Диск Фарадея 1.4 Третий этап автоматизации (с середины XX столетия - продолжается до сих пор) Третий этап - комплексная автоматизация, которая охватывает все этапы и звенья производственного процесса, начиная от заготовительных процессов и заканчивая испытаниями и отправкой готовых изделий. Комплексная автоматизация требует освоения всех предшествующих уровней автоматизации. Она связана с высокой технической оснащенностью производства и большими капитальными затратами. Такая автоматизация эффективна при больших программах выпуска изделий стабильной конструкции и узкой номенклатуры (производство подшипников, отдельных агрегатов машин, элементов электрооборудования и др.).На этом уровне решаются задачи автоматизации складирования и межцеховой транспортировки изделий с автоматическим адресованием, переработки отходов и управления производством на базе широкого применения ЭВМ. На этом уровне участие человека сводится к обслуживанию оборудования и поддержанию его в рабочем состоянии. Важный шаг был сделан в 1962 году. Были созданы первые промышленные роботы компаниями «ЮнимейшнИнкорпорэйтед» и «Версатран».Это был очевидный технический прорыв: робот запоминал координаты точек своего маршрута и выполнял работу согласно программе. Первый промышленный робот «Юнимейт» был оснащен двухпальцевым устройством для захвата на пневмоприводе и «рукой» на гидроприводе с пятью степенями свободы. Его характеристики позволяли перемещать 12-килограммовую деталь с точностью до 1,25 мм. «Юнимейт» работал с производительностью 135 деталей в час при браке 2 %, тогда как производительность ручной разгрузки составляла 108 деталей в час при браке до 20 %.Программное управление — самый простой и часто употребляемый тип системы управления, используемый для управления манипуляторами на промышленных объектах. При таком типе управления в роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются. Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования напримерForth, Оберон, Компонентный Паскаль, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104 реже MicroPC. Может происходить с помощью ПК или программируемого логического контроллера. Данный робот представлен ниже на рисунке 9.  Рисунок 9 -Юнимэйт – первый промышленный робот Дальнейший рост числа АСУ ТП с ПЦУ связан с переходом в шестидесятые годы на новую элементную базу ЭВМ. Главный недостаток систем с ПЦУ состоит в том, что отказ ЭВМ приводил к потере управления технологическим объектом. Поэтому при удешевлении ЭВМ появилась возможность существенно повысить работоспособность АСУ ТП за счет дублирования ЭВМ (одна в работе, вторая – в горячем резерве). Ниже на рисунке 10 представлена схема АСУ ТП с ПЦУ.  Рисунок 10- Схема АСУ ТП с ПЦУ Однако, централизованная структура АСУ ТП, когда практически все логические и арифметические вычислительные операции выполняются одной ЭВМ, достаточно скоро исчерпала свои возможности. И, несмотря на бурный рост технических характеристик ЭВМ, централизованные АСУ ТП перестали удовлетворять возросшим требованиям практики автоматизации. На смену централизованным пришли децентрализованные распределенные системы управления. В децентрализованной распределенной системе существует несколько взаимосвязанных цифровых вычислительных средств (серверы, рабочие и инженерные станции, контроллеры, станции распределенного ввода/вывода, интеллектуальные датчики и исполнительные устройства, панели оператора и т.п.), по которым распределяются задачи АСУ ТП. Как и у ленточного транспортера, принцип работы основан на обращении закольцованной цепи вокруг ведущего и натяжного барабана. За счет натяжения цепи с ведущего колеса на ведомое передается крутящий момент. В ходе линейного перемещения цепи по рабочей ветви закрепленные на ней скребки, короба или контейнеры перемещают полезный груз. Цепной конвейер скребкового типа имеет рабочую ветвь, оснащенную скребками. Она движется в коробе. Это дает возможность перемещать сыпучие и полужидкие субстанции. Скребки погружаются целиком или полностью и увлекают груз за собой. В конце рабочей ветви размещается выходной патрубок, через который транспортируемая субстанция покидает транспортер. В других типах полезная нагрузка размещается в коробах, черпаках, контейнерах или на открытых площадках, закрепленных на цепи. Такие устройства могут перемещать и жидкие грузы.Приводной орган конвейера весьма прочен, может выдерживать как большие физические нагрузки, так и значительные перепады температуры. Это открывает данному классу конвейеров путь в горячие цеха металлургических, химических и машиностроительных предприятий и в стационарные морозильные установки большой мощности и площади. Цепь может изгибаться в любом направлении, поэтому конфигурация конвейера может быть выбрана исходя из потребностей производства. Данная схема цепного транспортера для контейнеров представлена ниже на рисунке 11.   Рисунок 11- Схема цепного транспортера для контейнеров АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ 2.1 Характеристика объекта автоматизации Объект автоматизации представлен двумя технологическими объектами: туннельной обжиговой печью (система «Обжиг») и группой машин, обеспечивающих толкание по печи, а также движение вагонов (вагонеток) по замкнутому циклу вне печи и подачу их для садки и выставки продукции (система «Транспорт печи»). Туннельная обжиговая печь имеет длину 348 м. Садка на обжиговый вагон производится 12 пакетами по 832 кирпича, что в общем счёте составляет9984 кирпича. Ёмкость печи – 57 вагонов .Система «Обжиг» распространяется на 18 зон обжига с горелками, расположенными по обеим сторонам печи, в каждой зоне – от 2 до 6 горелок, объединённых одним технологическим циклом. Также система обеспечивает необходимые параметры технологических процессов работы дымососов, нагнетания воздуха для горелок и под вагонное пространство, рекуперации, перемешивания, ускоренного охлаждения. Процесс обжига представляет собой повышение температуры в зонах по заданному температурному графику с плавным переходом точки кварца (фазовое превращение кварца с резким объёмным изменением при температурах 550…600°C, которое происходит как в стадии нагрева, так и в стадии охлаждения и сопряжено с опасность растрескивания изделий) вверх, выдержку при заданной температуре, когда происходит интенсивное взаимодействие извести и кремнезёма, сопровождаемое появлением жидкой фазы с уплотнением и образованием черепка, плавный переход точки кварца вниз и ускоренное охлаждение. Тепло получают сжиганием газа высокого давления. Отсос продуктов сгорания из печи осуществляется через управляемые заслонками дымососы и системы газоочистки. 2.2 Техническое обеспечение системы На этапе выбора техническихсредств перед группой АСУ ТП стояла задача подобрать такое оборудование, которое обеспечило бы требуемую надёжность и безотказность системы. Были исследованы системы автоматизации различных производителей ,проведены сравнительный анализ надёжности и оценка по критерию «цена/качество» технических средств (приборов, датчиков, исполнительных механизмов, средств сбора и обработкиинформации, устройств для реализации человеко-машинногоинтерфейсаи т.д.), необходимых для решения поставленной задачи, составлена заказная спецификация.В качестве базового оборудования были выбраны контроллеры серииS7300 с процессорными модулямитS7-315-2DP фирмы Siemens, выпускающей широкий спектр комплектующих для систем промышленной автоматизации. Фирменное программное обеспечение Step 7 содержит все необходимые средства для конфигурирования, программирования и отладки системы. Программный пакет WinCCобеспечивает визуализацию технологического процесса, управление с операторских станций, архивирование данных и формирование отчётов; кроме того, этот пакет обеспечивает возможность связи между прикладными программами пользователя и приложениями Windows. 2.3 Программное обеспечение системы  Рисунок 12- Вид пульта оператора и станции WinCC В качестве станции WinCC (рис. 12) используется IBM PC совместимый компьютер Pentium III/ 1300 МГц с сетевым адаптером СР5611 (плата, обеспечивающая связь по MPI и PROFIBUS). В процессе реализации данного проекта возникли проблемы в связи с недостаточной мощностью этого компьютера. Действительно, станция каждую минуту производит запись данных технологического процесса для каждого из пятидесяти семи вагонов, находящихся в печи. Большое количество расчётных данных процесса и отображение процесса в динамике в реальном масштабе времени стало требовать большей производительности компьютера. В итоге расчёт скриптов и данных динамических перемещений для визуализации экранных форм WinCC стал загружать компьютер на 97-100% – компьютер стал «задумчивым». В конечном счете для решения этой проблемы все расчёты параметров процесса, данные визуализации и анимацию переложили на котроллеры. Контроллеры производят все расчёты, а станция считывает уже готовые результаты. Это позволило разгрузить компьютер станции WinCC и получить дополнительный положительный эффект за счёт того, что привременном отключениистанции WinCC данные анимации не теряются и не требуют корректировки.  Рисунок 13- Шкафы контроллеров «Обжиг» и «Транспорт печи» Контроллеры систем «Обжиг» и «Транспорт печи», размещённые в соответствующих шкафах, показаны на рис 13.  Рисунок 14 - Состав контроллера «Обжиг» таб. 1 и состав контроллера «Транспорт печи» в табл. 2. Состав контроллера «Обжиг» приведён в табл. 1.Каналы АЦП подключены по току 4…20 мА. Термопары снабжены преобразователями температуры с программируемой нелинейностью SITRANS TK 7NG 31201JN00 фирмы Siemens, что дало возможность отказаться от дорогих термокомпенсационных проводов и использовать провода (протяжённость линий составляет до 380 метров) типа витая пара. Последовательнос АЦП контроллера подключены цифровые указатели MCR-SLD-U/I фирмы PhoenixContact, установленные на пульте оператора. ЦАП являются за датчиками для частотных преобразователейMoveretфирмыSEW-Eurodrive, управляющими двигателями вентиляторов. На газовом оборудовании использована регулирующая арматура фирмы Kronshredor. На печи установлены датчики давления Jumo и PhoenixContact. Состав контроллера «Транспорт печи» приведён в табл. 2.Контроллеры новой системы смонтированы в шкафах от контроллеровРВ-600. В шкафах используются клеммные колодки PhoenixContact, реле G2R-1-SN DC24(S)/10A с подложками P2RF-05-E фирмы Omron.Впроекте также задействованы фотоэлектрические и индуктивные датчики компании Pepperl+Fuchs. На их базе построены широко применяемые в системе концевые выключатели.Рабочая станция собрана из системного блока Pentium II 500 МГц, плоскопанельного монитора от встраиваемого промышленного компьютера серии AWS фирмы Advantech, сетевого адаптера СР5611. Она предназначена для просмотра программы контроллера оператором или наладчиком сушильно -печного комплекса с целью выявления причин возникшего отказа оборудования, а также для внесения изменений в программы сотрудниками отдела АСУ ТП. 2.4 Описание системы  Рисунок 15 - Схема сети управления печным переделом Система состоит из контроллеров серии S7-300, сервера на базе ПК с программой визуализации WinCC (станцияWinCC) и рабочей станции, объединённых шиной PROFIBUSDP в многомастерную сеть. Схема системы показана на рис. 15. Разработанная система выполняет следующие функции: ● автоматический розжиг и отключение горелок, контроль и стабилизация пламени; ●сигнализация об отказе розжига; ● поддержание заданной температуры в зонах обжига согласно режимной карте; ● поддержание заданной аэродинамики в печи: ● автоматический пуск печи; ● автоматическая остановка печи присрабатывании автоматики безопасности; ● вывод данных технологического процесса на цифровые указатели пульта оператора и на экран системы визуализации; ● регистрация, хранение, архивирование и документирование информации о технологическом процессе; ● усиленный контроль параметров и режимов работы технологических устройств и машин, предупреждение отказов; ● отображение текущего состояния оборудования; ● отображение установок и их корректировка; ● отображение трендов температур в зонах печи; ● контроль работы машин и механизмов с выдачей предупреждений (звуковой и световой индикацией) и регистрацией отказов в журнале; ● архивирование кривой обжига для каждого вагона; ● архивирование записей по толканиям; ● генерация отчётаза смену Многомастерное построение сети позволяет контроллерам работать не зависимо друг от друга, поэтому остановка станции WinCC либо контроллера не вызывает остановку всей системы и остальные составляющие системы продолжают работать. Розжиг печи производит оператор путём включения тумблера на пульте, при этом запускаются дымососы и нагнетающие вентиляторы, устанавливается заданная аэродинамика печи, загорается зелёная лампа пуска печи. После этого у оператора есть одна минута, чтобы пройти 150 метров и взвести предохранительное запорное устройство Maxson на газовой магистрали перед печью. Контроллер получает сигнал «Maxson взведён» и начинает розжиг горелок. Одновременно производится розжиг не более трёх зон (в них восемнадцать горелок). Если после трёх попыток розжига горелка не разожглась, выдаётся сигнал «Отказ розжига горелки».  Рисунок 16 - Экранная форма «Печь» Контроллер поддерживает температуру в зоне обжига согласно режимной карте на данный вид продукции путём перевода горелок на малое или большое пламя. Температура по зонам печии аэродинамические характеристики отображаются на цифровых указателяхпульта оператора и на экранной форме «Печь» станции WinCC (рис. 16). На этой же экранной форме доступна информация о режиме толкания, времени до толкания, отказах оборудования.  Рисунок 17 - Экранная форма «Технология», отображающая кривую обжига для выбранного вагона Информация о режиме обжига длякаждого вагона ежеминутно архивируется, что даёт возможность технологам проверить соблюдение технологической карты путём просмотра экранной формы «Технология» (рис. 17).Система позволяет в масштабе реального времени отслеживать местоположение каждого из ста четырёх вагонов, обслуживающих печь, а также вид загруженной продукции. При изменениях параметров режима работы машин и механизмов более чем на 10% выдаётся предупреждение с указанием неисправности и способов её устранения. При изменениях более 15% выдаётся сигнал об аварии. Кроме того, оператор имеет возможность на экранных формах «Транспорт печи» поставить на контроль любую машину и механизм .Все предупреждения и отказы заносятся в журнал отказов, который можно просмотреть в экранной форме «Отказы печи». Наряду с этим системагенерирует полный отчёт каждой смены. ЗАКЛЮЧЕНИЕ На каждом этапе автоматизация развивалась по-своему. В древнее время это были примитивные устройства, но даже тогда уже были задатки современной автоматизации. Но всё же основной период развития можно считать период с конца XIX и середины XX столетия. В этом этапе, автоматизация начала активно развиваться и создавать автоматизированные системы .Всё это были предпосылки к третьему этапу автоматизации, который продолжается до сих..Все эти этапы были нужны, чтобы автоматизация систем приняла тот вид, в который мы наблюдаем сейчас .Разработанная и введённая в эксплуатацию группой АСУ ТП система управления обжигом керамических изделийуспешно функционирует. Внедрение происходило постепенно . При этом учитывались изменяющиеся требования к технологии, а также изменения вида и количества машин и механизмов. Внедрение системы обеспечило повышение производительности, безопасности и эффективности работы печного комплекса. Эффективность достигается за счёт более высокого уровня качества контроля параметров, более высокой оперативности защиты от недопустимых ситуаций. Новая система позволяет дежурному и ремонтному персоналу выявлять слабые места в работе машин и механизмов, более рационально планировать предупредительный ремонт. При проведении экспериментов, связанных с разработкой новых видов продукции, система позволяет получать развёрнутые кривые обжига для любого вагона по всему циклу его прохождения по печи. БИБЛИОГРАФИЧЕСКИЙ СПИСОК Научно-технический журнал СТА https://www.cta.ru История развития автоматизации https://ru.wikipedia.org Автомат принимает решение... Автор: Кринецкий И. И. Год издания 1977 |