ПЗ ЧН 2028. Введение Конструкция и эксплуатационные качества двигателя

Скачать 0.92 Mb. Скачать 0.92 Mb.

|

|

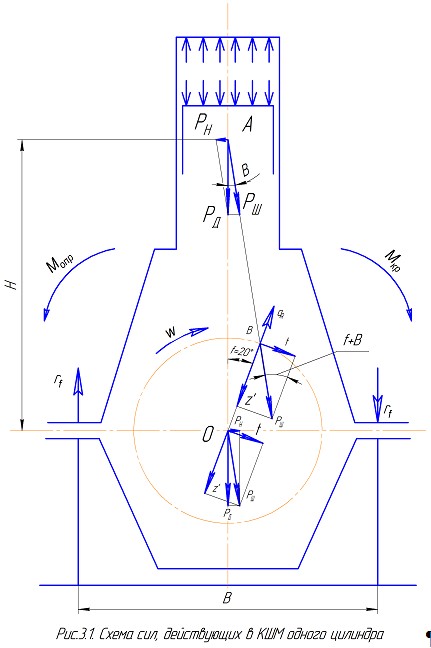

2.8 Расчет эффективных и индикаторных показателей Расчет выполняется с целью определения энергетических и эффективных показателей двигателя. Теоретическое среднее индикаторное давление, отнесенное к полному ходу поршня, Р' =   Р' =  = 1,111 МПа. = 1,111 МПа.Коэффициент полноты действительной индикаторной диаграммы принимаем ([1], с. 39) равным φ =(0,95÷0,97) ≈ 0,95. Действительное среднее индикаторное давление Рiд = φР'i,  Рiд = 0,95 ∙ 1,111 = 1,055 МПа. Среднее эффективное давление Ре = ηмРiд,  Ре = 0,85 ∙ 1,055 = 0,897 МПа. Индикаторная мощность двигателя Ni = 0,785D2SРinz/60,  Ni = 0,785 ∙ 0,202 ∙ 0,280 ∙ 1055,5 ∙ 1000 ∙ 8/60 = 978 кВт. Эффективная мощность двигателя Ne = ηмNi,  Ne = 0,85 ∙ 978 = 831 кВт. Индикаторный КПД двигателя ηi = RαGoTspi/(QнРsηн),  ηi = 0,287 ∙ 2,0 ∙ 14,27 ∙ 302 ∙ 1,055/(42290 ∙ 0,270 ∙ 0,865) = 0,44. Удельный индикаторный расход топлива gi = 3600/(Qнηi),  gi = 3600/(42290 ∙ 0,44) = 0,193 кг/(кВт∙ч). Эффективный КПД двигателя ηе = ηiηм,  ηе = 0,5 ∙ 0,85 = 0,43. Удельный эффективный расход топлива gе = gi/ηм,  gе = 0,193/0,85 = 0,227 кг/(кВт∙ч). Часовой расход топлива Gтч = geNe,  Gтч = 0,227 ∙ 980 = 222,5 кг/ч. Цикловая подача топлива gтц = Gтч/(60nz),  gтц = 222,5/(60 ∙ 1000 ∙ 8) = 0,000463 кг/цикл. Часовой расход воздуха для сгорания Gвч = αGоGтч,  Gвч = 2,0 ∙ 14,27 ∙ 222,5 = 6350,2 кг/ч 2.9 Выводы Относительное расхождение между величинами заданной эффективной мощности и полученной при расчете составляет ΔN = 100∙(Ne – Nep)/Ne,  ΔN = 100∙(980 – 978)/980 = 0,16 % < ± 3 % Относительное расхождение между величинами среднего индикаторного давления, полученного графически и расчетом (аналитически), составляет Δ = 100∙(Рiг – Рiд)/Рiд,  Δ = 100∙(1,112 – 1,055)/1,055 = 2,2 % < ± 3 % Величины рассчитанных параметров и показателей соответствуют заданным значениям и известным ограничениям, основанным на опыте эксплуатации двигателей. Относительное расхождение между величинами эффективной мощности полученной расчетом и заданной, а также значения среднего индикаторного давления, полученного графически и аналитически, находятся в допустимых пределах. Тепловой расчет можно считать законченным. 3. Расчет системы наддува двигателя Давление газов перед турбиной Т1, Мпа  0,346 0,346Температура газов, истекающих из цилиндра при свободном выпуске, К  797,334 797,334Средняя мольная изобарная теплоемкость продувочного воздуха, кДж./(кмоль·К)  28,327 28,327Средняя мольная изобарная теплоемкость продуктов сгорания, кДж./(кмоль·К)  30,647 30,647Средняя мольная изобарная теплоемкость газовоздушной смеси перед турбиной Т1, кДж./(кмоль·К)  30,540 30,540Температура смеси перед турбиной Т1, К  776,017 776,017Удельный расход газа в турбинах, кмоль/(кВт·с)  5,046 5,046 Степень понижения давления в турбине Т1  2,233 2,233Мольная доля воздуха в выпускном коллекторе  0,508 0,508Мольная доля «чистых» продуктов сгорания в выпускном коллекторе  0,492 0,492Постоянные уравнения средней изохорной теплоемкости газа (смеси продуктов сгорания и продувочного воздуха)  : : 19,856 19,856   0,003 0,003  , ,где указаны значения постоянных уравнений средней мольной изохорной теплоемкости соответственно воздуха и «чистых» продуктов сгорания. Постоянная  уравнения средней изобарной теплоемкости газа уравнения средней изобарной теплоемкости газа  : : = 28,170 = 28,170 . .Температура газа в конце адиабатного расширения в турбине Т1, К  619,892 619,892Средняя мольная изобарная теплоемкость газа в интервале температур 0 –  , кДж./(кмоль·К) , кДж./(кмоль·К) =29,9 =29,9Средняя мольная изобарная теплоемкость газа в процессе адиабатного расширения в турбине Т1 (в интервале температур  – –  ), кДж/(кмоль·К) ), кДж/(кмоль·К) 32,285 32,285Адиабатный теплоперепад в Т1, кДж/кмоль  6720,76 6720,76Относительная мощность Т1  0,279 0,279Действительная температура газа после Т1, К  619,892 619,892Средняя мольная изобарная теплоемкость газа в интервалах температур 0 –  и 0 – и 0 –  , кДж/(кмоль·К): , кДж/(кмоль·К): 30,059 30,059  30,059 30,059Относительный небаланс работ в турбокомпрессорах (  – в ТК1; – в ТК1;  – в ТК2): – в ТК2): 0,004 0,004  0,000 – для систем наддува с iT < 2; 0,000 – для систем наддува с iT < 2;4. Расчет сил, действующих в КШМ двигателя двигатель силовой индикаторный шатунный Цель силового анализа кривошипно-шатунного механизма (КШМ) состоит в определении сил, действующих в элементах механизма, для последующего расчета их прочности, оценки удельных нагрузок на подшипники и степени неравномерности вращения коленчатого вала. Методика расчета подробно изложена в конспекте лекций по дисциплине и в учебнике [3]. Методика реализована в компьютерной программе КРУИС. Исходным материалом расчета являются параметры индикаторной диаграммы (ИД), постоянная КШМ, фазы газораспределения и некоторые общие характеристики двигателя (коэффициент тактности; число цилиндров в двигателе; число цилиндров, работающих на одну шейку коленчатого вала, порядок работы цилиндров, и др.). В результате расчета динамики программа выдает четыре таблицы, из которых в данном проекте используются только таблицы 1 и 3. В них для каждого углового положения КШМ (в ºп.к.в.) с шагом, заданным в исходных данных, указаны силы, отнесенные к площади поршня (поэтому размерность «сил» – МПа) и действующие на элементы КШМ, включая коленчатый вал. Первая таблица «Усилия в деталях КШМ» содержит следующие столбцы: 0 – текущее положение КШМ, ºп.к.в.; 1 – давление газов на поршень  , МПа; , МПа;2 – избыточное давление газов на поршень (для Ч-ДВС:  ), МПа; ), МПа;3 – движущая сила  , МПа; , МПа;4 – нормальная сила  (или (или  ), МПа; ), МПа;5 – сила, действующая по оси шатуна  , МПа; , МПа;6 – «вертикальная» сила, действующая на поршневой палец, МПа; 7 – полное давление в поршневом (головном) подшипнике, МПа; 8 – радиальная составляющая на шатунной шейке, МПа; 9 – тангенциальная составляющая на шатунной шейке,  , МПа; , МПа;10 – полное давление в шатунном подшипнике, МПа; 11 – текущее положение КШМ (дублирование столбца «0»), ºп.к.в. В третьей таблице «Усилия в коренных шейках коленчатого вала» для каждого расчетного углового положения кривошипа первого цилиндра указаны значения «набегающей» тангенциальной силы, скручивающей коренные шейки коленчатого вала, принадлежащие различным цилиндрам многоцилиндрового двигателя. Номер столбца таблицы означает номер цилиндра, которому соответствует коренная шейка коленчатого вала. Таким образом, в крайнем правом столбце результатов вычислений даны значения суммарной тангенциальной силы  , МПа, скручивающей последнюю коренную шейку (действующей на выходном фланце двигателя и определяющей его крутящий момент). , МПа, скручивающей последнюю коренную шейку (действующей на выходном фланце двигателя и определяющей его крутящий момент).С использованием диаграммы  и эмпирической зависимости для момента инерции КШМ может быть рассчитана степень неравномерности вращения коленчатого вала. и эмпирической зависимости для момента инерции КШМ может быть рассчитана степень неравномерности вращения коленчатого вала.Раздел характеристик двигателя  = 4 – тактность двигателя (в используемой программе: = 4 – тактность двигателя (в используемой программе:  = 4 для = 4 дляЧ-ДВС и  = 2 для Д-ДВС); = 2 для Д-ДВС); = 6 – число цилиндров двигателя; = 6 – число цилиндров двигателя; =1 – число цилиндров, работающих на одну шатунную шейку коленчатого вала (для рядного двигателя =1 – число цилиндров, работающих на одну шатунную шейку коленчатого вала (для рядного двигателя  =1, для V-образного =1, для V-образного  =2); =2); = 0 – число нащечных противовесов коленчатого вала (в данном расчете противовесы не учтены). = 0 – число нащечных противовесов коленчатого вала (в данном расчете противовесы не учтены).Раздел порядка вспышек в цилиндрах Принят следующий порядок работы цилиндров [3]: 1-5-3-6-2-4; Раздел характеристик КШМ  =1000 – частота вращения вала двигателя, мин–1; =1000 – частота вращения вала двигателя, мин–1; =0,328 – постоянная КШМ (отношение радиуса прототипа к длине шатуна; значение =0,328 – постоянная КШМ (отношение радиуса прототипа к длине шатуна; значение  определено по чертежу двигателя); определено по чертежу двигателя); =10 – расчетный интервал, ºп.к.в.; =10 – расчетный интервал, ºп.к.в.;Давления  , а также параметры , а также параметры  приняты по результатам расчета рабочего цикла двигателя (см. раздел 2 проекта): приняты по результатам расчета рабочего цикла двигателя (см. раздел 2 проекта): =0,262 – давление в цилиндре в начале процесса сжатия, МПа; =0,262 – давление в цилиндре в начале процесса сжатия, МПа; = 13,647 – давление в конце процесса сжатия, МПа; = 13,647 – давление в конце процесса сжатия, МПа; =17 – максимальное давление цикла, МПа; =17 – максимальное давление цикла, МПа; =0,809 – давление в конце процесса расширения, МПа; =0,809 – давление в конце процесса расширения, МПа; =0,104 – давление в подпоршневой полости, МПа (для Ч-ДВС =0,104 – давление в подпоршневой полости, МПа (для Ч-ДВС  ; для Д-ДВС ; для Д-ДВС  ); ); =18 – степень сжатия; =18 – степень сжатия; =1,646 – степень предварительного расширения; =1,646 – степень предварительного расширения; =1,368 – показатель политропы сжатия; =1,368 – показатель политропы сжатия; =1,273 – показатель политропы расширения; =1,273 – показатель политропы расширения; =0 – доля хода поршня, потерянная при сжатии за счет газораспределительных органов (для Ч-ДВС принимают =0 – доля хода поршня, потерянная при сжатии за счет газораспределительных органов (для Ч-ДВС принимают  = 0) = 0) – доля хода поршня, потерянная при расширении за счет газораспределительных органов; при угле опережения открытия выпускных клапанов – доля хода поршня, потерянная при расширении за счет газораспределительных органов; при угле опережения открытия выпускных клапанов  =45º п.к.в. до НМТ значение =45º п.к.в. до НМТ значение  =0,11. =0,11. =20 – диаметр цилиндра, см; =20 – диаметр цилиндра, см; =28 – радиус кривошипа, см; =28 – радиус кривошипа, см;Массы:  =21 – масса поршня, кг; =21 – масса поршня, кг;  =39 масса шатуна, кг; =39 масса шатуна, кг;  =50 – масса колена вала, кг. =50 – масса колена вала, кг.Схема векторов сил в КШМ для положения механизма, указанного в задании, показана на рисунке 3.1. Модули векторов сил определены по распечатке результатов работы программы КРУИС, размещенной в ПРИЛОЖЕНИИ 3 (таблица 1). Диаграммы движущей силы   Определение движущей силы На диаграмме |