Курсовая работа мельница. Введение назначение Вальцовая мельница станок, измельчающий зерна и продукты его переработки на крупяных и мукомольных предприятиях

Скачать 119.79 Kb. Скачать 119.79 Kb.

|

|

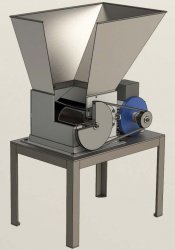

ВВЕДЕНИЕ Назначение Вальцовая мельница – станок, измельчающий зерна и продукты его переработки на крупяных и мукомольных предприятиях. При получении муки, измельчение зернового материала является одним из ключевых этапов. От того, насколько качественно будет выполнен процесс, зависит количество готового продукта и рентабельность всего предприятия.  Рисунок В1. Вальцовая мельница Технические характеристики - Диаметр вальцов – от 200 до 600 мм - Длина рабочей части – от 250 до 1500 мм - Производительность – 50 т/ч - Шаг – 1,6 мм - Высота – 0,4 мм - Угол - 70˚ - Масса 7500 кг Устройство и принцип работы мельницы Принцип работы вальцового станка заключается в разрушении зерна в результате разных скоростей мелющих вальцов. В зоне измельчения разрушаемая частица зерна отстает от быстровращающегося вальца и обгоняет медленновращающийся, что усиливает воздействие на нее рифлей. Увеличение окружных скоростей быстровращающегося вальца с 4 до 10 м/с способствует повышению степени измельчения зерновых продуктов на всех этапах помола. Вместе с этим при увеличении окружной скорости свыше 6 м/с зольность муки и удельный расход энергии возрастают. Особенно заметно качество муки ухудшается на системах, которые обрабатывают продукты, содержащие оболочки, поэтому считается, что при сортовых помолах пшеницы окружную скорость быстровращающегося вальца на системах вымола оболочечных продуктов следует устанавливать в пределах 4,5...5,0 м/с, а на остальных системах — 5...6 м/с. 1. МОНТАЖ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ 1.1 Организация и подготовка к монтажу. Выбор материалов, инструментов и приспособлений монтажа Монтаж мельниц производят в такой последовательности: - фундаментные плиты подшипников; - главные подшипники; - барабан мельницы; - узлы привода с электродвигателем; - кожуха, ограждения; - смазочное оборудование. Выверку мельниц на фундаментах производят на стальных подкладках, которые остаются в качестве постоянных несущих опорных элементов после подливки, выверенного оборудования в соответствии с инструкциями предприятий-изготовителей. Подшипниковые опоры мельниц монтируют в такой последовательности: устанавливают на клиновые или плоские подкладки фундаментные плиты устанавливают корпуса подшипников; Проверяют прилегания сферической поверхности корпуса подшипника к сферической поверхности опорной плиты и баббитовой поверхности вкладыша к цапфам барабана (при необходимости пришабривают). Прилегание баббитовых поверхностей вкладышей к цапфам окончательно проверяют укладкой и поворачиванием барабана с помощью мостового крана. Прилегание поверхностей - не менее трех пятен контакта на площади 25x25 мм по дуге не менее 90°. После проверки правильности установки барабана мельницы крышки подшипников должны быть закрыты. При монтаже мельниц корпус "плавающего" коренного подшипника устанавливают так, чтобы обеспечить перемещение цапфы в пределах 15 мм для компенсации температурных воздействий. Радиально-упорный коренной подшипник устанавливают со стороны привода. Барабан мельницы следует опускать на подшипники плавно, чтобы не повредить баббитовый слой. Барабан мельницы с торцевыми крышками следует собирать на козлах или шальной выкладке (черт. 13). Барабан мельницы объемом 140 и выше собирают на месте установки. Допускаемые отклонения от проектных размеров при установке мельницы приведены в табл. 8. При строповке барабана цапфы подшипников необходимо предохранять от повреждения. При сборке барабана с торцевыми крышками проверяют совпадение обозначений маркировки. Разъемы фланцев предварительно покрывают слоем сурика. Прецизионные болты должны быть плотно и равномерно затянуты. 1.2 Выбор типа и расчёт фундамента При проектировании и расчете фундаментов должны быть учтены следующие требования: прочность, устойчивость и выносливость; отсутствие сильных вибраций, мешающих работе оборудования и обслуживающего персонала; простота и надежность крепления оборудования; экономичность конструкции. Фундамент – это искусственное сооружение, которое служит основанием для установки машин, обеспечивает нормальные условия для их работы при свойственным им статических и динамических нагрузках. Так как масса вальцовой мельницы – составляет 7500 кг, фундамент выполняется в виде бетонной подушки. Габариты машины, мм :250×1000. По условию выполнения фундамента он должен выходить за габарит машины на 0,150…0,300 м по периметру. Принимаем – 0,150 м. Тогда площадь фундамента Fф, м2, определяется по формуле:

Fф = (250 + 150)  (1000 + 150) = 4.600 м2 (1000 + 150) = 4.600 м2Глубину фундамента hф принимаем равную 0.8 м. Тогда масса фундамента Gф, кг, определяется по формуле:

Где  – плотность материала, из которого выполнен фундамент, кг/м3, для фундамента из бетона с кирпичным щебнем – плотность материала, из которого выполнен фундамент, кг/м3, для фундамента из бетона с кирпичным щебнем  = 800 кг/м3, тогда = 800 кг/м3, тогдаGф = 0.8  4.600 4.600 800 = 2944 кг 800 = 2944 кгВысоту бетонной подушки над уровнем пола принимаем 0.15 м. Для заливки фундамента используют Бетон М400, который изготавливается на цементе М500. 1.3 Сборочно-монтажные работы При установке в пролетах измельчения мельниц двух типоразмеров площади монтажных площадок увеличиваются на 25%, а при установке трех и более типоразмеров – на 50%. Грузоподъемность тяжелых ремонтных кранов (125-320 т) в отделениях измельчения фабрик определяется в зависимости от одного из трех рассмотренных выше способов ремонта мельниц. Кроме тяжелых ремонтных кранов для мельниц в отделениях измельчения предусматривается установка кранов малой грузоподъемности (10-25 т) для ремонта и обслуживания всех видов оборудования, расположенного в пролете измельчения (мельниц, классификаторов, гидроциклонов, насосов и др.), а также для транспортирования стержней, шаров, запасных частей и приспособлений. Нормы технологического проектирования обогатительных фабрик для руд цветных и черных металлов регламентируют следующее число и расположение кранов в отделениях измельчения: при числе установленных мельниц до 18 включительно вспомогательный кран устанавливать на одних путях с главным ремонтным краном, причем главный кран устанавливается первым к торцу здания (со стороны ремонтной площадки); при числе установленных мельниц более 18 проектируется двухъярусное расположение подкрановых путей на всю длину пролета, при этом устанавливаются на подкрановом пути верхнего яруса главный ремонтный и вспомогательный крюковой краны и на пути нижнего яруса кран с магнитной шайбой; при длине отделения измельчения более 300 м на подкрановом пути нижнего яруса устанавливаются два крана – крюковой и с магнитной шайбой. Основные положения Норм в отношении выбора кранов в отделениях измельчения подтверждены практикой работы обогатительных фабрик, имеющим в установке более 20 мельниц. 1.4 Описание пусконаладочных работ. Испытания после монтажа Целью наладочных работ, а также технологических испытаний является установление оптимального режима работы помольных установок, обеспечивающего максимальную производительность при минимальном расходе электроэнергии и необходимой тонкости помола. Наладочные испытания проводятся в два этапа: А) предварительный, при котором устраняются все недостатки работы установки и производится ее наладка; Б) окончательный, когда выявляют результаты наладки. Как предварительные, так и окончательные испытания следует проводить при установившемся режиме работы помольной установки. Если мельница была полностью перегружена или частично догружена (30% от общей загрузки) новыми мелющими телами, то к испытаниям можно приступить лишь по истечении 2—3 суток ее работы с новыми мелющими телами. Испытания при устойчивом режиме работы помольной установки с точным учетом всей выработки материала должны длиться не менее 8 ч. При неравномерном режиме работы установки частых остановках и наличии неточностей в измерениях рекомендуется вести испытания в течение 24 ч. Такая продолжительность испытания совершенно необходима для мельниц, работающих по замкнутому циклу. Перед испытанием проверяют соответствие установленных технологической картой норм полученным техническим показателям работы установки и систематизируют среднемесячные данные за прошедший год по: производительности; тонкости помола; компонентному составу и влажности измельчаемого материала; интенсивности аспирации; удельному расходу электроэнергии, мелющих тел и др. На основании анализа всех показателей работы помольной установки путем сравнения их с показателями работы аналогич - пых установок других заводов, а также анализа материалов и технических измерителей, полученных при предварительных испытаниях, разрабатываются мероприятия по устранению обнаруженных ненормальностей и проводятся наладочные работы 2. ЭКСПЛУАТАЦИЯ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ 2.1 Выявление неисправностей и их устранение Надежность машин и механизмов определяется вероятностью нарушения нормальной работы оборудования. Такого рода нарушения могут явиться причиной аварий, травм. Большое значение в обеспечении надежности имеет прочность конструктивных элементов. Конструкционная прочность машин и агрегатов определяется прочностными характеристиками как материала конструкции, так и его соединений (сварные швы, заклепки, штифты, шпонки, резьбовые соединения), а также условиями их эксплуатации (наличие смазочного материала, коррозия под действием окружающей среды, наличие чрезмерного изнашивания и т. д.). Таблица 2.1 Возможные неисправности

2.2 Чистка и смазка мельницы (разработать карту смазки) Перед началом работ, выполняемых внутри барабана мельницы, необходимо: - освободить его от размалываемого материала и мелющих тел; - проверить надежность действия тормозного устройства и затормозить барабан; - отключить привод; - вывесить на пусковом устройстве привода запрещающий знак безопасности 1.5 по ГОСТ 12.4.026—76 с изм. с поясняющей надписью: «Не включать—работают люди!». Ответственный руководитель и производитель работ обязаны лично проверить выполнение указанных мер безопасности и обеспечить работающих необходимыми для ведения работ средствами механизации, приспособлениями, инструментами, лестницей, средствами индивидуальной защиты (спецодеждой, очками, рукавицами). Таблица 2.2 Карта смазки мельницы

2.3 Регулировка оборудования с использованием оснастки и инструмента Производительность СМ определяется (при постоянных количестве и температуре сушильного агента) поступлением топлива, состоянием размольных элементов, т. е. степенью изношенности валков и брони, количеством провала и содержанием угля в последнем. Особенность СМ состоит в быстроте стабилизации процесса размола при изменении расхода топлива и качества получаемой из сепаратора пыли (с неизменным положением его лопаток) при изменении количества сушильного агента. Сказанное справедливо при постоянной силе нажатия на валки, которая также может меняться. Поскольку сила нажатия на валки меняется нечасто, основными регулируемыми величинами для получения требуемой производительности являются расходы топлива и сушильного агента. Для контроля за состоянием МВС их оборудуют приборами, связанными с системой сигнализации. Наиболее часто применяют устройства для контроля за:температурой и давлением масла в системах смазки валков и редуктора. Отступление от заданных допустимых значений вызывает включение звуковой или световой сигнализации, а при значительных отклонениях — отключение электродвигателя главного привода;усилием нажимного устройства. Отклонение усилия от заданных значений автоматически включает или отключает установку гидронажатия. Для мельниц с пружинным нажатием применяется только механический указатель натяжения пружин;режимом работы мигалок провала. Нарушение времени выдержек циклов мигалок передается на пульт управления. На мельницах, работающих под разрежением, осуществляется визуальная проверка правильности положения груза крышки мигалки;постоянным вращением размольного валка с помощью указателя вращения. На мельницах типа МВС вращение валка чаще контролируется по вращению втулки масляного уплотнения, выходящей наружу из корпуса. Регулирование режима работы мельницы, а именно изменение производительности, тонкости помола и пр. при изменении нагрузки котла, требует наличия сложной системы автоматики. Изменение нагрузки котла является основным импульсом изменения режима работы мельниц. 3. РЕМОНТ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ 3.1 Расчёт графика ППР Структура межремонтного цикла рассчитывается исходя из исходных данных, исходными данными для составления структуры межремонтного цикла являются длительность межремонтного цикла и межремонтных периодов. Исходные данные: Меж ремонтный цикл, Тр.ц= 3066 2088 ч. Время между средними ремонтами, Тс = 288 150 ч. Время между малыми ремонтами, Тм = 120 140 ч. Время между осмотрами, То = 105 100 ч. 1. Определяем длительность ремонтного цикла в годах.

Где Тгод – количество рабочих дней в 2022 году, Тгод = 365 дней; Тц – продолжительность ремонтного цикла в сутках;

Тц =  = 87 суток = 87 сутокОпределяем длительность ремонтного цикла в годах Тцгод =  = 0,2 года = 0,2 годаПринимают ремонтный цикл раз в 2 месяца. 2. Определяем количество средних ремонтов

Где tc – время между средними ремонтами в сутках;

tc =  = 6 суток = 6 сутокОпределяем число средних ремонтов за 2 года Кс = (  − 1 = 24 ремонта − 1 = 24 ремонтаСледовательно, двадцать четыре средних ремонта за 2 года; В 2022 году проводим 12 средних ремонта. 3. Определяем количество малых ремонтов

Где, tм – время между малыми ремонтами в сутках;

tм =  = 5 суток = 5 сутокОпределяем число малых ремонтов за 2 года Км = (  − 2 – 1 = 22 ремонта − 2 – 1 = 22 ремонтаСледовательно, двадцать два малых ремонтов за 2 года; В 2022 году проводим 11 малых ремонтов. 4. Определяем количество осмотров

гдеtо – время между осмотрами в сутках;

tо =  = 4 суток = 4 сутокОпределяем количество осмотров за 2 года Ко =   − 2 – 6 – 1 − 2 – 6 – 1 ∙ 2 = 34 осмотра ∙ 2 = 34 осмотраСледовательно, 34 осмотра за 2 года. В 2022 году проводим 17 осмотров. 5. Определяем межремонтный период для средних ремонтов

ТМРС =  = 88 ч = 88 ч6. Определяем межремонтный период для малых ремонтов

ТМРМ =  = 110 ч = 110 ч7. Определяем межосмотровый период

ТМО =  = 144 ч = 144 ч8. Определяем трудоёмкость среднего ремонта

Где Rр – коэффициент сложности ремонта оборудования; принимаем из «Системы планово-предупредительных ремонтов предприятий» для вальцовой мельницы. τед.с – коэффициент трудоёмкости среднего ремонта, τед.с = 16; τс.рем = 12 ∙ 16 = 192 н/ч Следовательно, 192 н/ч для девяти средних ремонтов. 9. Определяем трудоёмкость малого ремонта

гдеτед.м – коэффициент трудоёмкости малого ремонта, τед.м = 5; τм.рем = 12 ∙ 5 = 60 н/ч Следовательно, 60 н/ч для двадцати двух малых ремонтов. 10. Определяем трудоёмкость осмотра

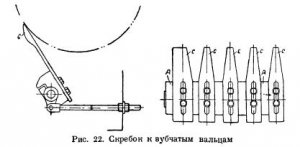

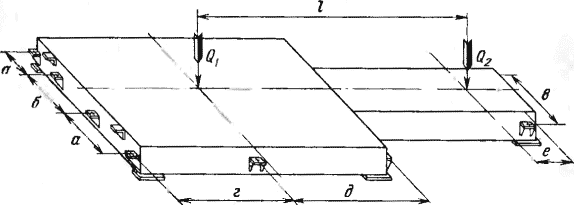

гдеτед.о – коэффициент трудоёмкости осмотра; τед.о = 0,7; τо = Rр ∙ τед.о = 12 ∙ 0,7 = 8,4 н/ч Следовательно, 8,4 н/ч для 34 осмотров. 3.2 Ремонт узла – ременная передача, деталь – вал ведомого вальца, вид износа – разбивка шпоночного паза 3.2.1 Демонтаж узла Для того чтобы демонтировать ременную передачу необходимо сделать следующее: - Взять инструмент - Ослабить натяг - Снять ремень - Отложить инструмент и ремень. 3.2.2 Составление дефектной ведомости ремонта детали Дефектная ведомость смотреть Приложение А 3.2.3 Ремонт детали Вальцы гладкие тонкого помола отличаются от вальцев гладких грубого помола величиной зазора между валками, который делается в 1—3 мм (и числом оборотов, устанавливаемым от 150 до 250 в мин.). Кроме этого, вальцы тонкого помола совсем не имеют зубчатых передач. Каждый валок приводится в движение шкивом непосредственно от трансмиссии. Шкивы на трансмиссии устанавливаются разных диаметров, что обусловливает разное количество оборотов. Один валок вращается быстрее на 1/5—1/2 числа оборотов в минуту второго. Например: 150 и 180 об/мин. или 150—225 об/мин. Валки иногда имеют поверхность не гладкую, а рифленную. Отсюда они и получили название — рифленные вальцы. Зубчатые вальцы имеют рубашку либо с выступающими зубцами, либо она набирается из колец с зубцами. Зубчатые вальцы также, как и гладкие, имеют скребки, только эти скребки представляют из себя отдельные зубья.  Рисунок 3.2.3 Вал ведомого вальца В этом случае диаметр валков не будет по длине одинаковым. Винтовая нарезка должна содержаться в хорошем состоянии. В противном случае вальцы не будут выбрасывать камней. В последнее время нашли применение и хорошо зарекомендовали себя в работе вальцы дезинтеграторные. Один из двух валков этой машины меньшего диаметра, нежели второй (300—500 мм и 600—800 мм). Валок меньшего диаметра имеет по ширине выступающие стальные полосы (вставные ножи). Вставные ножи выступают над поверхностью валка на 7—10 мм. Ножи крепят в гнездах валка болтами с потайными головками. Большой валок имеет гладкую поверхность. Для уменьшения износа, как поверхность ножей, так и поверхность гладкого валка покрывают сталинитом. Число оборотов валка меньшего диаметра примерно в десять раз больше, чем валка с большим диаметром (60 и 600 в минуту). Глина, подается течкой на большой гладкий валок, примерно на расстоянии 100—120 мм от щели между валками. Включения небольшой твердости и размеров легко размалываются и поступают в следующий аппарат. Крупные и твердые камни от удара полосами выбрасываются наружу. До пуска валки, как и обычно, обязательно балансируют. Скребок (нож для очистки) устанавливают под большим валком. Зазор между скребком и валком не должен превышать 1,5 мм. Монтируются вальцы блоком Людерса, укрепленным на потолочной балке. Установка производится по дубовым брускам, для предохранения частей машины от ударов. Завод, изготовляющий вальцы, посылает машину в собранном виде, без привода, который необходимо установить на месте. Работа эта весьма проста. Она сводится к проверке горизонтальности установки вальцев и параллельности их главной трансмиссии. Кроме того выверяется соответствие шкива трансмиссии вальцев шкиву главной трансмиссии. Раму (станину) вальцев устанавливают и прочно крепят на ее основании. После этого проверяют готовность вальцев к работе. Подшипники должны быть залиты перед работой маслом. Если подшипники с кольцевой смазкой, полезно проверить работу колец. В работе подшипники не должны греться. Греются же они от следующих причин: попадание глины, песка, пыли, недостаток масла или слишком большая густота его, плохая работа колец, неточная пришабровка вкладыша, поврежденный вал. До пуска вальцев тщательно проверяют зацепление шестерен. Рабочий и холостой шкивы вальцев независимо от типов должны быть всегда тщательно отбалансированы (уравновешены) и не должны задевать друг друга. По окончании смены вальцы очищают от глины. Текущий ремонт всех типов вальцев заключается в проверке состояния подшипников и крепления их. При необходимости зачищают шейки валов и пришабривают вкладыши. Проверяют состояние смазочных колец и работу их. Проверяют крепление шкивов, затягивают шпонки, проверяют состояние ремней и отводок. Проверяют крепление ножей и подтягивают ослабевшие гайки. Крепят ослабевшие шпонки шестерен. Капитальный ремонт во время подготовки к сезону заключается в том, что все детали разбирают, чистят, промывают, тщательно пересматривают, в том числе и детали с более длительными сроками службы. Производят все работы, обычно выполняемые при текущем ремонте, и помимо этого осматривают станину вальцев (раму) и крепление ее к основанию. Если надо, — подтягивают крепления и стяжные болты. Делают подтяжку зажимов рубашки. Если ножи изношены — их заменяют. Проверяют шарикоподшипники, причем износившиеся заменяют. На износившихся рубашках вальцев заваривают канавки или протачивают вальцы и наплавляют сталинитом. Если выработка рубашки очень велика, ее заменяют новой. Валы погнутые или имеющие большую выработку шеек, заменяют новыми. Для камневыделительных вальцев «Красный Октябрь» № 3 должен быть налицо комплект запасных частей. 3.3 Монтаж узла после ремонта Монтажные работы начинаются с проверки комплектности оборудования, расконсервации, осмотра всех узлов, деталей и исправления дефектов, которые могут появиться при транспортировке и разгрузке. Монтажные площадки должны быть оснащены такелажным оборудованием необходимой грузоподъемности (15, 20, 25 и 35 т для мельниц соответственно МВС-90А, МВС-105А, МВС-125А и МВС-140А), приспособлениями, инструментом и измерительными приборами в соответствии с проектом организации работ и технологическими картами на монтаж мельниц. Все такелажные механизмы и приспособления, применяемые на монтаже, должны быть осмотрены и испытаны в соответствии с правилами Госгортехнадзора. До начала монтажа мельницы рабочее место должно быть приведено в состояние, соответствующее правилам по технике безопасности. Фундамент, на котором должна устанавливаться мельница, обычно рассчитывается организацией, проектирующей электростанцию, по нагрузкам, заданным заводом изготовителем мельницы.  Рисунок 3.3 Привязочные размеры и нагрузки на фундамент для мельниц типа МВС. Q1 и Q2 — нагрузки от редуктора и электродвигателя; l — расстояние от оси редуктора до осн электродвигателя; а, б, в, г, д, е — расстояния между фундаментными болтами. Установив анкерные болты и подкладки под рамы рядом с болтами, выставляют на фундаменте мельницу. Отклонение осей от проектного должно быть меньше ±5 мм, а отклонение от горизонтальной плоскости до 0,8 мм на всю длину агрегата. Если мельницы предназначены для работы под разрежением и второй конец ее электродвигателя предназначен для соединения с мельничным вентилятором, то производят одновременную установку мельницы с вентилятором и прицентровывают их друг к другу, после чего соединяют полумуфты. При этом электродвигатель должен быть проверен на правильность направления вращения. 3.4 Испытание мельницы после ремонта После окончания ремонта мельницы ее в течение 6—8 ч испытывают без шаров. При этом проверяют вибрацию подшипников, корпуса редуктора и электродвигателя, которая по подшипникам не должна превышать 0,2 мм, а по редуктору и электродвигателю — 0,1 мм. Температура масла при проходе его через подшипники не должна повышаться более чем на 15—20°. Далее проверяют работу маслонасоса, подающего масло к цапфам, и циркуляцию охлаждающей воды, а затем работу вспомогательного оборудования. 4. ОХРАНА ТРУДА ПРИ МОНТАЖЕ, ЭКСПЛУАТАЦИИ И РЕМОНТЕ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ Общие требования безопасности К обслуживанию вальцовых станков допускаются лица не моложе 18 лет, любого пола, предварительно прошедшие медицинский осмотр, а также вводный инструктаж по ОТ и пожарной безопасности, инструктаж на рабочем месте и соответствующее обучение профессии в учебном комбинате, прошедшие стажировку под руководством сменного мастера или квалифицированного рабочего со стажем работы не менее 3-х лет в течение 12-15 смен, имеющие допуск к самостоятельной работе, аттестованные по ТБ, имеющие удостоверение по ТБ. Работник обязан соблюдать правила внутреннего трудового распорядка комбината, исключить употребление алкогольных, наркотических и токсических средств до и во время работы. Курение разрешается только в специально отведенных местах, вне производственных зданий и сооружений. Работник должен знать и выполнять требования безопасности при пользовании лифтом. При ходьбе на лестницах необходимо держаться за перила. Соблюдать меры предосторожности во время нахождения на территории комбината. При обслуживании вальцовых станков на работника могут воздействовать опасные и вредные производственные факторы: вращающиеся детали привода и межвальцовой передачи; вращающиеся вальцы и питающие валики; падение вальцов при их замене; повышенное напряжение электрического тока; статическое электричество; возможность возникновения взрыва или пожара; повышенная запыленность и шум. Вальцовый работает под непосредственным руководством сменного мастера, четко и своевременно выполняет его распоряжения. Для обеспечения пожаро- и взрывобезопасности вальцовый обязан осуществлять контроль за режимом работы оборудования (температурой нагрева подшипников, электродвигателей, параллельностью вальцовых валов, подпором станка продуктом, попаданием посторонних предметов, наличием воды для охлаждения, натяжкой ремней приводов и их укомплектованностью). В случаях травматизма вальцовый должен немедленно сообщить сменному мастеру или начальнику цеха, который обязан срочно организовать помощь пострадавшему, при необходимости, вызвать машину скорой помощи или обратиться в здравпункт (тел.255). Вальцовый должен иметь практические навыки в оказании первой доврачебной помощи пострадавшему: уметь остановить кровотечение, накладывать повязки на раны или обоженное место, приводить пострадавшего в сознание, делать искусственное дыхание. Работник обязан знать и соблюдать требования данной инструкции, правила личной гигиены, правильно использовать спецодежду и СИЗ. Работник несет ответственность за нарушение требований настоящей инструкции в порядке, установленном Правилами внутреннего трудового распорядка комбината и действующим законодательством. Требования безопасности перед началом работы Приступая к работе вальцовый обязан надеть спецодежду, тщательно заправить ее, не допуская свисающих концов, волосы убрать под головной убор, обувь должна быть удобная, закрытая, без каблука. Работник должен ознакомиться с результатами предыдущей смены, выяснить все имеющиеся технические неполадки в работе, внимательно осмотреть рабочее место и проверить нет ли на рабочем месте посторонних предметов, свободны ли проходы, исправность освещения, аспирации, подключения заземления, наличия необходимого инвентаря, инструментов, приспособлений. Проверить исправность оборудования, температуру подшипников, электродвигателей, наличие и исправность ограждений, приводов. Наружным осмотром проверить исправность электроаппаратуры, средств сигнализации, исправность электроосвещения, средств заземления, аспирационных сетей. Перед пуском вальцовых станков следует убедиться, что нет посторонних предметов между вальцами, а также в исправности всех механизмов, приборов и наличии ограждений приводов. При дистанционном пуске, услышав звуковой сигнал, закрыть дверцы и люки, не прикасаться к вращающимся деталям и убрать руки из опасной зоны оборудования. В случае обнаружения неисправностей следует сообщить об этом сменному мастеру и действовать по его указанию. Требования безопасности во время работы Очищать зазор питателя и рабочую зону вальцов следует скребком только при полностью остановленном станке. Пробы продукта отбирать используя савок с диэлектрической ручкой. Следить за поступлением продукта в станок, работой привально-отвального механизма. Следить за циркуляцией воды в охлаждающем устройстве по выходу ее из вальцов. Запрещается чистить и вынимать щитки для подачи продуктов от питающих валиков к рабочей зоне при работе вальцового станка, а также подхватывать руками посторонние предметы, попавшие в станок. В случае попадания таких предметов необходимо немедленно отключить станок и вынуть их после полной остановки станка. Замену вальцов производить с использованием подъемно-транспортных средств. Снятые вальцы укладывать на деревянные подкладки, хранить на специальных пирамидах. При регулировке межвальцового зазора и параллельности вальцов не допускать их соприкосновения. Во время работы станков убирать пыль с наружной стороны, своевременно убирать завалы. Рабочее место содержать в надлежащем порядке. Не открывать без необходимости дверки и люки станка и не допускать выбросов пыли в помещение. При нарушении параллельности валов, подпоре продуктом валков, непоступлении продукта на станок необходимо остановить вальцовый станок и устранить неполадки. Дверки и лючки станка должны быть закрытыми и не пропускать пыли в помещение. Запрещается заклеивать или забивать специально устраеваемые в крышках станка аспирационные щели. Требования безопасности по окончании работ Обо всех обнаруженных нарушениях техники безопасности сообщить сменному мастеру или начальнику цеха. По окончании смены работник должен привести в порядок свое рабочее место, используя щетки с длинной ручкой и другой инвентарь для безопасного проведения работ. Убрать спецодежду и СИЗ в гардероб. Перед переодеванием в личную одежду принять гигиенический душ. Оставаться в цеху или на территории комбината после окончания смены без ведома сменного мастера или начальника цеха не допускается. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ Общая информация о мельнице - https://fermer.ru/files/v2/forum/46471/mvz-8.pdf Расчёт ППР мельницы -https://studbooks.net/2491777/tovarovedenie/raschet_kolichestva_rabochih_zanyatyh_obsluzhivanii_remont_oborudovaniya Ремонт узла и детали мельницы - https://fccland.ru/proizvodstvo-kirpicha-i-cherepicy/3161-valcy-ustroystvo-obsluzhivanie-remont.html Испытания мельницы после работ - https://leg.co.ua/arhiv/generaciya/uglerazmolnye-melnicy/Page-21.html Охрана труда мельницы - https://instrukciiot.blogspot.com/2011/05/blog-post_23.html  |

(B + 150)

(B + 150)

- 1

- 1

− Кс – 1

− Кс – 1

− Кс – Км – 1

− Кс – Км – 1