химия. Введение Объект исследования Масляные смазочноохлаждающие жидкости. Актуальность работы

Скачать 1.9 Mb. Скачать 1.9 Mb.

|

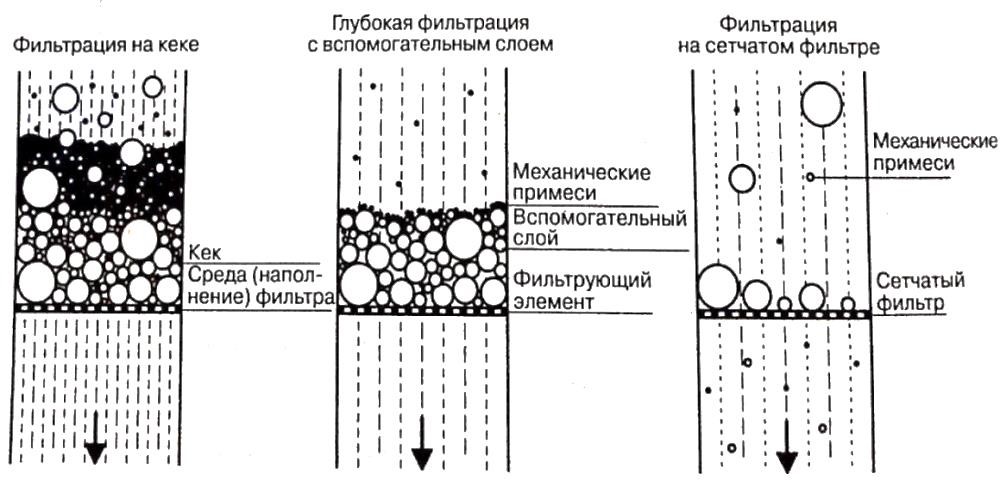

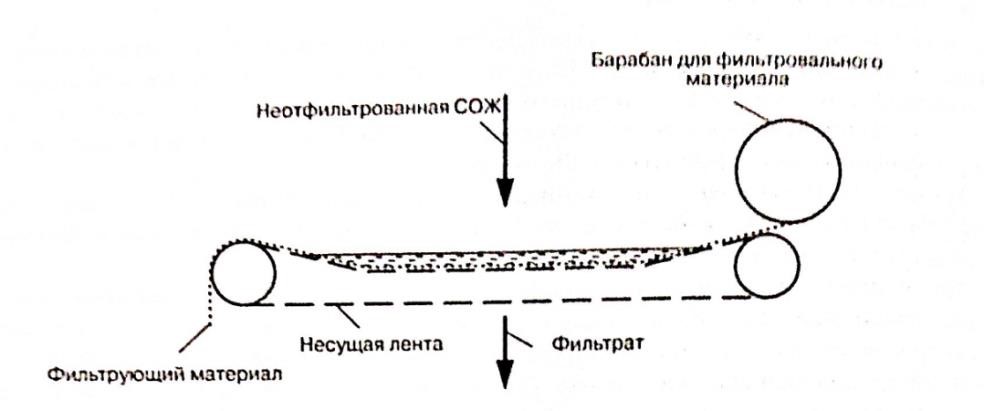

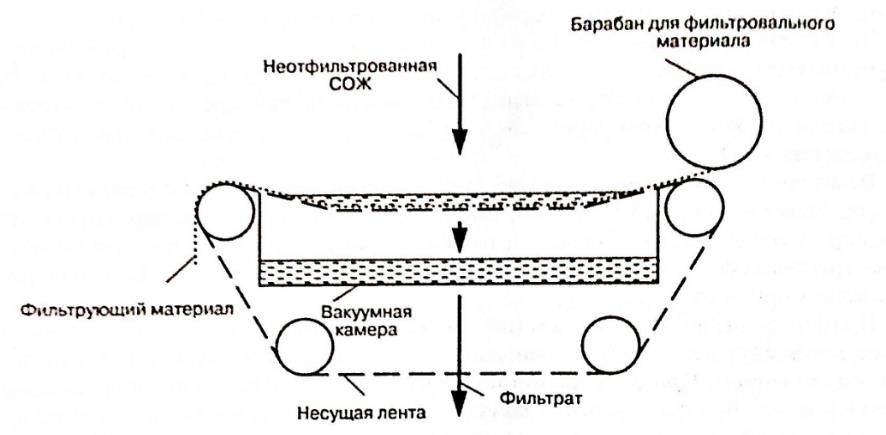

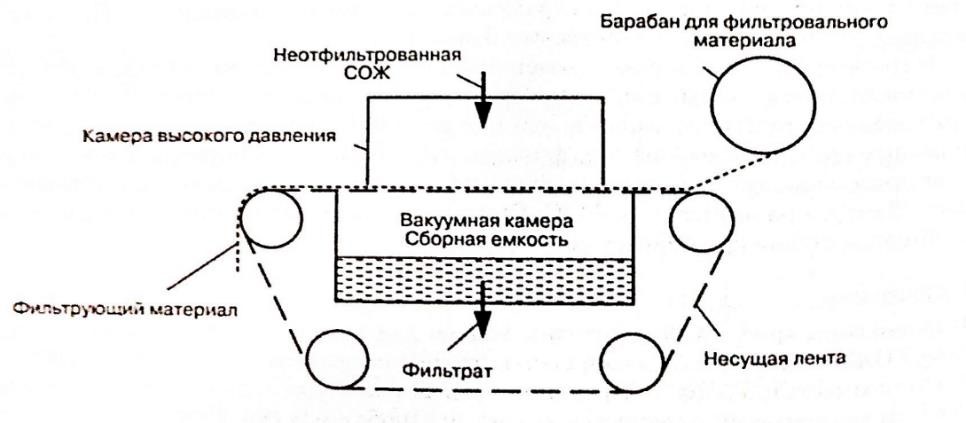

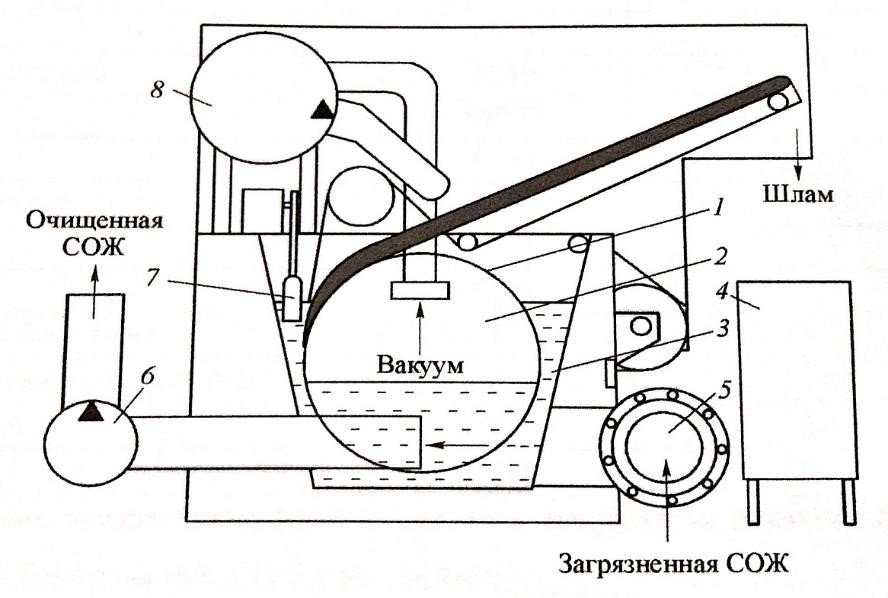

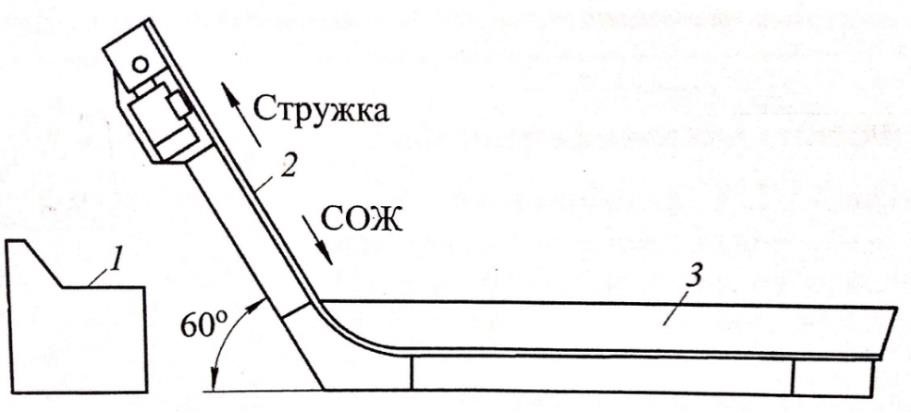

Глава 2. Современное производство масляных СОЖПри обработке материалов резанием на ряде операций применяют различные типы смазочно-охлаждающих жидкостей (СОЖ) и, в частности, масляные жидкости. Последние представляют собой многокомпонентные системы, содержащие в качестве базовой основы нефтяное (минеральное) масло1 вязкостью 2...40 мм2/с при 50°C и комбинации присадок различного функционального назначения: противоизносных, противозадирных, антифрикционных, противокоррозионных, антиокислительных, моющих, диспергирующих, противотуманных и антипенных [4,6]. Получают масляные СОЖ путём смешения присадок с базовым маслом при температурах, обеспечивающих их полное растворение. Нефтяное масло имеет сложный химический состав и содержит предельные углеводороды - парафины (алканы), нафтеновые циклические углеводороды, ароматические углеводороды, асфальтены и различные примеси (металлы, соединения азота, кислорода серы и др.). Сырьём для получения нефтяного масла служит нефть. При фракционной перегонке нефти выделяют следующие фракции: а) бензиновая (лёгкий бензин, бензин, лигроин); б) керосиновые (керосин, газойль); в) мазут (остаток перегонки). Мазут подвергают вакуумной перегонке и получают масляные дистилляты (соляровый, веретённый, машинный и др.). В остатке получают гудрон или полугудрон - тяжёлый масляный концентрат. Масла, полученные из дистиллятов, называют дистиллятными, а из гудрона и полугудрона - остаточными. Для придания этим маслам требуемых свойств их подвергают очистке [4,6]: а) Дистиллятные масла обрабатывают селективными растворителями ( фенолом, фурфуролом, диоксидом серы и др.), депарафинизируют кетоноароматическими растворителями и доочищают адсорбционным методом или гидрогенизацией ; б) Остаточные масла - деасфальтизируют, подвергают селективной очистке, депарафинизируют и доочищают как и дистиллятные масла. Деасфальтизация осуществляется жидким пропаном или пропанобутановой смесью при давлении около 4 МПа и температуре 60...85℃ с целью выделения из нефтяных остатков смолисто-асфальтеновых веществ и полициклических ароматических углеводородов (ПАУ). Селективная очистка состоит в разделении дистиллятных масел с помощью растворителей (фурфурол, н-метил-2-пирролидон, фенол, диоксид серы и др.) на базовое масло и экстракт (рафинад) с высоким содержанием смол и ПАУ, образующихся после выпаривания растворителя. Для этого дистиллятные и остаточные масляные фракции смешивают с избытком селективного растворителя при температуре 90...110℃. Селективность (избирательность) растворителя по отношению к ароматическим соединениям является важной характеристикой процесса очистки. Особенно важна селективность к полициклическим ароматическим соединениям с тремя и более ароматическими кольцами в виду их канцерогенности. Депарафинизация осуществляется путём кристаллизации парафина с последующим выделением последнего путём фильтрации. Для этого масла смешивают с растворителями при температуре около 60℃ (кетоны: диметилкетон, метилэтилкетон; хлорированные углеводороды; смесь дихлорэтана с дихлорметаном), хорошо перемешивают и охлаждают в несколько стадий. Из получившейся массы выпадают кристаллы парафина. Осадок (смесь твёрдых углеводородов с примесью масла) отделяют на фильтрах или центрифугах. Гидрогенизация оказывает существенное влияние на химические структуры молекул веществ, входящих в нефтяное масло: ● Происходит стабилизация отдельных молекул вследствие удаления гетероатомов (кислород, азот, сера); ● При глубокой гидрогенизации ароматические соединения могут быть превращены в насыщенные нафтеновые или парафиновые соединения. Гидрогенизацией под высоким давлением по технологии фирмы BASF (Германия) получают технические белые масла, применяемые как основа некоторых марок СОЖ. При этом в качестве сырья используют нафтеновые или парафиновые вакуумные дистилляты селективной очистки или неочищенные вакуумные дистилляты. Технические белые масла получают при температуре 300...380℃, давлении водорода 10...20 МПа и никель-молибденовом катализаторе. Гидрокрекинг (каталитический крекинг в присутствии водорода) осуществляется в присутствии катализатора и водорода, подаваемого под давлением 5...20 МПа и температуре 350...450℃. При этом одновременно протекают несколько реакций: расщепление молекул углеводородов, их изомеризация и гидрирование. Избыток водорода подавляет побочные реакции полимеризации и коксования. Важным преимуществом гидрокрекинга является его меньшая зависимость от качества сырой нефти. Базовые масла получаемые с помощью гидрокрекинга отличаются от масел получаемых селективной очисткой более низким содержанием ароматических веществ, высокой химической чистотой и низкой испаряемостью. Очистка минеральных масел, выполненная с применением самых современных технологий не позволяет получать СОЖ требуемого качества. Обеспечить необходимые эксплуатационные характеристики жидкости удаётся только путём добавления к очищенному базовому маслу различных присадок. 2.1. Антиокислительные присадки (антиоксиданты). Окисление2 базового масла происходит в результате реакций молекул масла с кислородом воздуха и термического разложения под действием температуры, возникающей в процессе резания. Результатом низкотемпературного (≤120℃) окисления являются пероксиды, спирты, альдегиды, кетоны и вода. В условиях высокотемпературного (>120℃) окисления образуются карбоновые кислоты способствующие повышению кислотности масла. По мере дальнейшего окисления появляются высокомолекулярные соединения, повышающие вязкость масла и образующие в нём полимерные продукты в виде осадка или лакообразных отложений. В качестве антиокислительных присадок применяют следующие соединения [4,6]: Фенольные (2,6-ди-трет-бутил-фенол, бутил-гидрокситолуол, 2,6-ди-трет-бутил-4-метилфенол и др.); Ароматические (алкилированные дифениламины, N-фенилнафтиламин и др.); Содержащие серу и фосфор (дитиофосфат цинка, сложные три-эфиры); Серорганические (диалкилсульфиды, диарилсульфиды, полисульфиды, производные тиофенов и др.); Фосфорорганические (триарил и триалкилфосфаты). 2.2. Вязкостные (загущающие) присадки. Чаще всего требуемую вязкость СОЖ получают путём смешения жидкостей с соответствующими вязкостями. Однако у современных СОЖ требуемая вязкость получается только путём введения вязкостных присадок. В качестве последних используют полимерные соединения[4,6]: Олефиновые сополимеры; Полиалкилметакрилаты; Полиизобутены; Гидрогенизированные сополимеры стирол-изопрена; Гидрогенизированные бутадиенстирольные сополимеры. 2.3. Моюще-диспергирующие присадки. Моющие присадки предотвращают увеличение вязкости масла, образование осадка и лакообразных отложений, а также коррозионное изнашивание. Эти присадки содержат полярные группы и длинные алкильные цепи, обладающие сродством к маслам. Благодаря реакционной способности полярных групп моющие присадки могут адсорбироваться на поверхностях заготовок и инструмента и, тем самым, препятствовать прилипанию саже- образных и смолистых веществ, накапливанию осадков и лаковых плёнок. Диспергирующие присадки хорошо растворимы в масле и характеризуются способностью диспергировать и поддерживать во взвешенном состоянии большое количество твёрдых частиц. Эти присадки обладают так же моющими свойствами и поэтому чёткая граница между ними отсутствует. В качестве моющих присадок применяют[4,6]: Феноляты кальция; Салицилаты кальция; Тиофосфонаты кальция; ● Сульфонаты кальция. В качестве диспергирующих присадок применяют Полиизобутиленсукцинимиды; Полиизобутиленамиды сложных эфиров янтарной кислоты; Дисперсанты на базе оснований Манниха; Дисперсанты на базе сополимеров олефина и полиметакрилатов. 2.4. Противопенные присадки Предотвращают пенообразование масел и разрушают воздушно-масляную коллоидную систему, увеличивая, тем самым, теплообмен. Механизм действия заключается в снижении прочности поверхностных масляных плёнок (благодаря низкому поверхностному натяжению) вследствие адсорбции на них молекул присадок. В качестве противопенных присадок применяют Полиэтиленгликоли; Полиметакрилаты; Трибутилфосфат. 2.5. Противоизносные и противозадирные присадки. Благодаря своей полярной структуре и за счёт адсорбции и хемосорбции образуют на поверхностях трения трибохимические слои (фосфаты, сульфиды, сульфаты и др. в зависимости от химической природы присадки), исключающие контакт между скользящими поверхностями. В качестве противоизносных и противозадирных присадок применяют соединения3: Для чёрных металлов (сульфонаты, производные карбоновых кислот, амины неполных сложных эфиров нейтрализованной алкилфосфорной кислоты); Пассиваторы поверхностей цветных металлов (бензатриазол, толилтриазол, диалкилдитиофосфаты и диалкилдитиокарбаматы цинка). Для улучшения противозадирных и противоизносных свойств масляных СОЖ чаще всего в основу (минеральное масло) вводят элементарную серу. Однако сера ограниченно растворяется в минеральном масле. Поэтому растворимость последней и её реакционную способность обеспечивают чаще всего путём применения так называемых носителей серы – растворимых в минеральном масле органических сернистых соединений, описываемых общей формулой R - Sx - R, где R – атом с неспаренным электроном; х – число атомов [2, 4]. Носители серы не содержат других гетероатомов, кроме кислорода и получаются с двойной связью (олефины, природные эфиры, акрилаты) или реакцией замещения с органическими галоидопроизводными и подобными соединениями. Носители серы бывают: а) неактивные (имеют в основном дисульфидные мостики связи х=2) – относительно стабильны и вступают в реакцию только при высоких температурах; б) активные (имеют в основном пентасульфидные мостики связи х=3-5) – обладают значительно большей реакционной способностью, т.к. атомы серы водящие в относительно неустойчивые полисульфидные мостики связи могут вступать в реакцию даже при низких температурах (не применяют при обработке цветных металлов). Для охвата всех областей металлообработки, различающихся температурно-силовой нагрузкой, применяют носители серы со специфическим распределением различных полисульфидных мостиков (х=1-5). Действие носителей серы в условиях задира начинается с физической адсорбции, далее следует хемосорбция, а затем (при температуре более 600℃) происходит отщепление серы и её реакция с поверхностью металла. Полярность, а, следовательно, сродство с поверхностью металла определяется природой органических заместителей и усиливается в ряду сульфированные углеводороды – сложные эфиры – жирные кислоты. Растворимость серы в минеральном масле снижается в том же порядке. В производстве масляных СОЖ применяют следующие носители серы [4]: сульфированные олефины активного типа (полисульфидные) неактивные сульфированные ɑ-олефины; сульфированные синтетические эфиры (светлоокрашенные); сульфированные жирные масла (чёрного цвета); - смесь сульфированных жирных масел и олефинов (светлоокрашенная). В настоящее время применяют следующие технологии синтеза серосодержащих присадок[6]: 1. Чёрное сульфирование. Смесь из олефина и серы (серный цвет - S8) подогревают до температуры выше температуры плавления серы: а) при температуре выше 150...160℃ протекает некаталитическая экзотермическая реакция с выделением значительного количества сероводорода. б) при температуре 120...125℃ протекает некаталитическая реакция(катализатор - органические амины, оксиды металлов и кислоты). Механизм указанных реакций очень сложен. При температуре 120...160℃ протекают в основном межмолекулярные, а при температуре 160...190℃ - внутримолекулярные реакции. На первом этапе чёрного сульфирования происходит раскрытие колец серного цвета, имеющего кольцевую структуру, с последующим окислительным воздействием на виниловые протоны. Это неконтролируемая реакция завершается выделением сероводорода и образованием винилпроизводных меркаптанов, тиоэфиров, алкил- и диалкилполисульфанов, тиокетонов и тиофенов. Значительная часть вырабатываемого сероводорода поглащается двойными связями с образованием насыщенных алкилмеркаптанов. Далее происходит окислительная реакция алкилмеркаптанов с серным цветом, которая даёт алкил-диалкилсульфиды с дополнительным выделением сероводорода. Конечный продукт состоит из полного ряда органических производных серы. Некоторые из них - ненасыщенные соединения с изомеризированными двойными связями и сопряжённые хлороформные соединения серы (тиокетоны и тиофены) придают продукту чёрный цвет и резкий неприятный запах. Продукты получаемые чёрным сульфированием проявляют противозадирные и противоизносные свойства и имеют следующие недостатки: полимеризуются при эксплуатации и хранении; легко окисляются, отлагаясь на металлических поверхностях; быстро увеличивают кислотное число и, тем самым, сокращают время замены СОЖ; при высоких температурах выделают сероводород и меркаптаны. Сероводородное сульфирование при высоком давлении. В реактор высокого давления подают олефины, серу, сероводород и подогревают до температуры 120...170℃. Реакция может проводится в присутствии катализаторов (амины, оксиды металлов и др.). При переработке низкокипящих олефинов (изобутан) давление может достигать 5...6 МПа, а высококипящих олефинов (диизобутен) - 0,2...1,5 МПа. Сероводородное сульфирование отличается от чёрного сульфирования наличием сероводорода как восстанавливающего элемента, который одновременно является сильным нуклеофилом (отдает свою электронную пару для образования связь с атомными ядрами других молекул). Окислительное воздействие серы на связи винилового углерода и водорода замедляется. Здесь реакция, которая при чёрном сульфировании является побочной, может стать главной: присоединение сероводорода к двойным связям с образованием меркаптанов, которые затем быстро вступают в окислительно-восстановительную реакцию серы с образованием диалкилди-, три-, тетра-, и более выших полисульфидов и выделением сероводорода. Процесс протекает при значительно более конктролируемых условиях и даёт меньше побочных продуктов. Такие носители серы более стойки к окислению и имеют светлую окраску. Меркаптановое сульфирование. Синтез носителя серы осуществляются в два этапа: 1). Реакция сероводорода с олефинами (катализатор - кислота Льюиса). Если используется катализатор BF3, то реакция протекает при температуре до -20℃. В противном случае - при температуре 60...90℃. 2). Образующиеся алкил-меркаптаны отгонкой выделяют из реакционной смеси как промежуточный продукт. Непрореагировавшие олефины возвращают в реактор. Меркаптаны окисляют перекисью водорода до диалкилсульфидов или стехиометрическими количествами серы до трисульфидов и полисульфидов. Этот процесс применяют для синтеза носителя серы из три- и тетрапропиленов, т.к. терт- и додецилмеркаптан можно использовать как промежуточный продукт для других химических процессов. Глава 3. Очистка масляных СОЖ Очистку СОЖ применяют для удаления стружки, механических примесей, смолистых отложений и др. с целью повышения долговечности жидкости, стойкости инструмента, качества обработанных поверхностей и надежности работы системы подачи СОЖ станка. Для разных видов обработки, размеров частиц, концентрации механических примесей и их удельного веса применяют следующие способы очистки СОЖ (на рис. 3.1) [4]:  Рис. 3.1 Способы очистки СОЖ Осаждение Осаждение частиц происходит под действием силы тяжести стружки и используется для грубой очистки жидкости. Время осаждения частиц зависит от размера и массы стружки, вязкости и плотности среды и рассчитывается по формуле Стокса: t 18  dy2(hcж)жg ,c, (1) dy2(hcж)жg ,c, (1) где h - высота уровня СОЖ в баке , мм; - кинематическая вязкость СОЖ , мм2 /c; ж - плотность СОЖ , г/ мм3; dy - условный диаметр частицы стружки , мм; c - плотность материала стружки , г/ мм3; g - ускорение свободного падения , мм/с2. Фильтрация Фильтрация на кеке. Кек образуется на фильтрующем материале, удерживающем твердые частицы, принимая на себя функции фильтра. В результате, окончательная тонкость фильтрации меньше, чем размер отверстий фильтрующей сетки. На рис. 3.2 показаны процессы фильтрации на кеке, глубокой фильтрация с вспомогательным слоем и фильтрации на сетчатом фильтре . Глубокая фильтрация со вспомогательным слоем происходит через слой фильтрующего материала, предварительно наносимого на фильтр. Вспомогательный слой, созданный из диатомовой земли (диатомит) или другого фильтрующего материала, обеспечивает как механическую фильтрацию, так и абсорбцию.  а) б) в) Рис. 3.2 Фильтрация: а - на кеке; б - глубокая фильтрация с вспомогательным слоем; в - фильтрация на сетчатом фильтре Фильтрация на сетчатых фильтрах применяется при размерах стружки превышающих размер отверстий фильтрующей сетки (тонкость фильтрования). Ленточные фильтры используются в централизованных циркуляционных системах СОЖ. На рис. 3.3 показана принципиальная схема устройства плоских фильтров для разных рабочих условий. Схема при нормальных условиях (Рис. 3.3 а) работает с давлением столба жидкости. Скорость подачи чистого фильтра зависит от скорости очищаемой жидкости и регулируется специальной контрольной системой, которая определяет скорость потока. Такое оборудование для глубокой фильтрации стоит дорого, и занимает очень много места. Для работы вакуумных ленточных фильтров (Рис. 3.3 б) требуется вакуумная камера с максимальным вакуумом 0.1 Па. С помощью вакуума, производительность вакуумных фильтров примерно в 4раза выше, чем у фильтров, которые работают при нормальных условиях.  а)  б)  в) Рис. 3.3 Ленточные фильтры: а-нормальные условия; б-вакуум; в-фильтрация под давлением В схеме фильтрации под давлением (рис. 3.3 в) необходима камера высокого давления. Поэтому давление может достигать более 0.1МПа. При такой фильтрации пропускная способность в 2 раза выше, чем при вакуумной фильтрации. Гравитационные барабанные фильтры используется для удаления мелкой стружки (рис. 3.4). Например фильтр модели KBF 452/500 фирмы Resy Filtration (Германия) работает под действием гидростатического давления СОЖ. Загрязненная жидкость из бака-отстойника системы охлаждения станка через входную трубу 2 поступает в фильтрационный бак 4 и проходит через фильтровальное полотно 5, перемещаемое с гусеничной лентой 1 к станку, а затем через стебель ружейного сверла в зону резания.  а) б) Рис. 3.4 Общий вид (а) и схема гравитационного барабанного фильтра модели KBF фирмы Resy Filtration(б) : 1 - гусеничная лента ; 2 - входная труба ; 3 - поплавковый уровнемер ; 4 - фильтрационный бак ; 5 - фильтровальное полотно Вакуумный ленточный фильтр например модели SAFI-T фирмы «POLO Filter-Technik» (Германия) показан на рис. 3.5 [6].  Рис. 3.5 Схема вакуумного ленточного фильтра модели SAFI-T фирмы « POLO Filter-Technik»: 1-барабан; 2-вакуумная камера; 3-приемная камера; 4-грязесборник; 5-патрубок; 6-насос; 7-поплавковый переключатель; 8-вакуумный насос В процессе очистки, вращающийся барабан 1 огибает цепь, на которую опирается фильтровальный тканый материал. Вакуумный насос 8 создают разряжение в вакуумной камере 2, что значительно увеличивает производительность очистки СОЖ. Загрязненная жидкость из бака-отстойника системы охлаждения станка через патрубок 5 поступает в приёмную камеру 3 фильтра и проходит через фильтровальный материал в вакуумную камеру 2. Далее очищенная СОЖ поступает в станку. Основные технические характеристики вакуумных ленточных фильтров модели SAFI-T фирмы « POLO Filter-Technik» приведены в табл.3.1. Таблица 3.1 - Технические характеристики вакуумных ленточных фильтров фирмы « POLO Filter-Technik» (Германия)

3.3. Магнитная очистка Магнитная очистка используется при обработке металлов, обладающих магнитными свойствами (Fe, Co, Ni и др.) и осуществляется с помощью магнитных конвейеров. Магнитный конвейер модели MD фирмы Astos (Чехия) (рис. 3.7) используется для удаления крупной стружки. Он имеет герметичный корпус, закрытый стальным немагнитным транспортным листом. Под транспортным листом расположены подвижные постоянные магниты, благодаря которым крупная стальная стружка перемещается по транспортному листу вверх, достигая верхней точно наклонной части конвейера. Затем стружка падает в стружкоприемник 1. При этом, СОЖ, прилипшая к стружке, под действием силы тяжести стекает в загрузочную воронку и далее в бак насосной станции станка.  Рис. 3.7 Схема магнитного конвейера типа MD фирмы Astos (Чехия) :1 - стружкоприемник; 2 - транспортный лист; 3 - загрузочная воронка 3.4. Центрифуги Центрифуги применяют для сушки металлической стружки. Установка модели Scoro Z3 фирмы “Машины и технологии” (Беларусь) показана на рис 3.8. Влажная стружка поступает в дробилку, где происходит измельчение крупной и длинной стружки. Затем стружка проходит через крупное сито, стекает в танк и далее поступает в центрифугу, где СОЖ отделяется от стружки. Затем осушенная стружка с помощью отводного конвейера поступает в поворотный лоток и далее падает в стружкоприемник.  Рис. 3.8 Схема установка для сушка металлической стружки Центрифуга непрерывного действия обеспечивает безостановочную работу установки в автоматическом режиме, технические характеристики приведены в табл.3.2. Таблица 3.2 - Технические характеристики

|