ОТЧЕТ. Введение Общая характеристика предприятия

Скачать 210.73 Kb. Скачать 210.73 Kb.

|

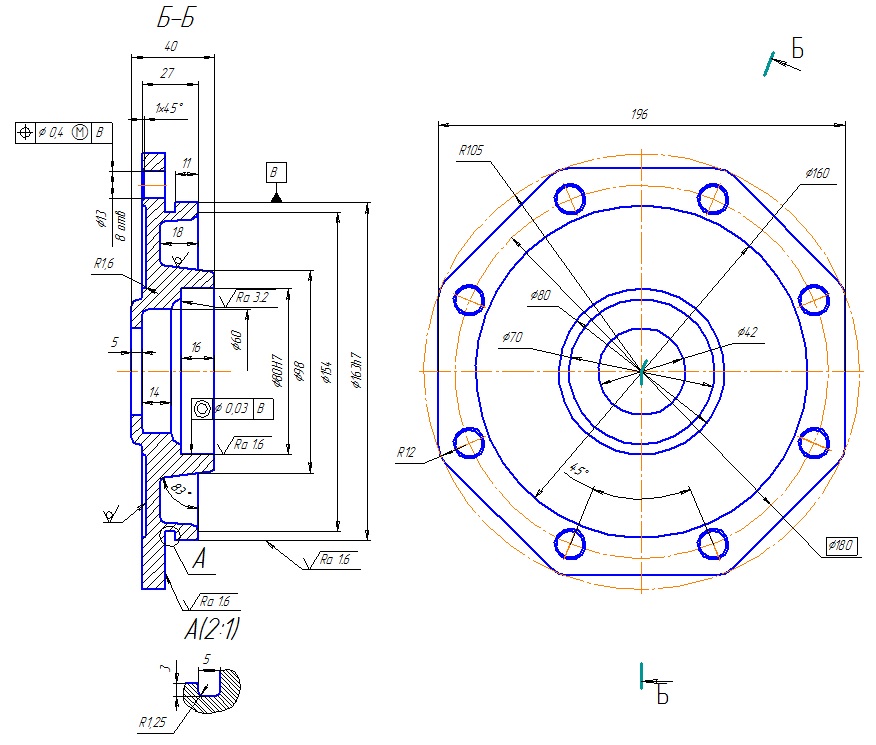

В результате освоения программы производственной (по профилю специальности) практики необходимо научиться выполнять следующие виды работ: - планирование и организация работы структурного подразделения; - руководство работой структурного подразделения; - процесс и результаты деятельности структурного подразделения; 1 Общая характеристика предприятия 1.1 Структура предприятия, выпускаемая продукция ООО «Машиностроительный комплекс ЧМЗ» (дочернее предприятие ОАО «ЧМЗ», которому принадлежит 49% акций, 51% акций владеет ООО «Группа «Квант») занимается изготовлением оборудования для различных областей промышленности. Предприятие производит емкостное и теплообменное, грузоподъемное оборудование, перемешивающие устройства, оборудование для АЭС, насосы, трубопроводы, технологическую оснастку. Специалисты МК ЧМЗ проводят заготовительные, литейные, станочные, сварочные работы, термообработку, гуммирование и футеровку. В настоящее время «Машиностроительный комплекс ЧМЗ» изготавливает: широкий ассортимент химического оборудования, включая емкостное; металлургическое оборудование, в том числе обширный спектр термических печей; специальное оборудование, не имеющее массового спроса; грузоподъемное оборудование; трубопроводную продукцию: технологические трубопроводы для объектов ТЭКа и ряда других отраслей, а также трубопроводы пара и горячей воды для объектов котлонадзора; прокатный, прессовый, режущий, измерительный инструмент и технологическую оснастку. Также предприятие выполняет для заказчиков монтаж и ремонт технологического и вспомогательного оборудования. МК ЧМЗ имеет все необходимые лицензии и сертификаты на проведение подобных работ и производство сложной техники. 2 Технологическая часть 2.1 Описание конструкции детали Объектом проекта технологического процесса является деталь «Корпус». Он выполняет роль опоры при вращении других деталей в сборочном узле. Эскиз детали представлен в приложении А. Конструкция корпуса представляет собой цилиндрическую поверхность. На ней имеется канавка для размещения резинового кольца, с помощью которого происходит герметизация. Так же имеются 8 отверстия диаметром 13 мм для крепления крышки к корпусу, которое производится с помощью болтов. «Корпус» изготавливается из материала СЧ 20 ГОСТ 1412-85. Механические свойства серого чугуна предоставлены в приложении Б. Химические свойства серого чугуна представлены в приложении В. «Корпус» имеет 2 точных размера разного диаметра. Первый размер точного отверстия имеет диаметр ∅80H7 мм и глубиной 16 мм с шероховатостью Ra 1.6 мкм, за которое происходит базирование при обработке. На втором наружном диаметре выполнен точный размер с диаметром ∅163h7 мм и длиной 11 мм. Данный размер имеет шероховатость Ra 1,6 мкм. Общие допуски по ГОСТ 30893.1: H14, h14,  Неуказанная шероховатость поверхности Ra 12,5 мкм. Твердость детали по HB200…220. 2.2 Характеристика заданного типа производства Тип производства в значительной мере влияет на все технологические решения и уровень применяемости технологической оснастки. Масса детали «Корпус» mд = равна 4,4 кг, программа выпуска N равна 1000 штук в год. Данные по типам производства представлены приложении Г. Полученное производство является среднесерийным. Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями. При среднесерийном производстве используются универсальные станки, оснащенные специальными приспособлениями, станки с ЧПУ, специализированные станки предназначены для выполнения типовых операций. Технологическая оснастка также применяется как универсальная, так и специальная. С увеличением серийности производства применяется все больше специальной оснастки, операции выполняются в одну установку с ограниченным числом переходов. При среднесерийном производстве детали запускаются партиями. Размер партии запуска определяется по формуле (1)  (1) (1)где n – партия запуска; N–годовой объем выпуска, шт.; а – рекомендуемый запас деталей на цеховом складе, 20 шт. Подставляем числовые значения в формулу (1) для определения размер партии запуска.  79 шт. 79 шт.3 Специальная часть 3.1. Должностная инструкция инженера-технолога 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Инженер-технолог является непосредственным исполнителем работ по организации изготовления конкурентоспособных изделий основного производства с использованием прогрессивных технологий. 1.2. Инженер-технолог подчиняется начальнику КТО, назначается на должность и освобождается от нее приказом директора. 1.3. В своей работе руководствуется нормативными материалами, чертежами изделий, приказами и распоряжениями по заводу, указаниями начальника, требованиями рынка. 1.4. Требованиям к квалификации: Инженер-технолог 1 категории – высшее профессиональное (техническое) образование и стаж работы в должности инженера технолога П категории не менее 3 лет. Инженер-технолог П категории – высшее профессиональное (техническое) образование стаж работы в должности инженера-технолога Ш категории или других инженерно-технических должностях, замещаемых специалистами с высшим профессиональным образованием, не менее 3 лет. Инженер-технолог Ш категории – высшее профессиональное (техническое) образование и опыт работы по специальности, приобретенный в период обучения, или стаж работы на инженерно-технических должностях без квалификационной категории. Инженер-технолог – высшее профессиональное (техническое) образование без предъявления требований к стажу работы или среднее профессиональное образование и стаж работы в должности техника-технолога 1 категории не менее 3 лет либо других должностях, замещаемых специалистами со средним профессиональным образованием, не менее 5 лет. 1.5. Инженер технолог должен знать: - Постановления, распоряжения, приказы, методические и нормативные материалы по технологической подготовке производства; - конструкцию изделий на которые проектируется технологический процесс; - технологию производства продукции предприятия, перспективы технического развития предприятия; - основное технологическое оборудование и принципы его работы; - технические требования, предъявляемые к материалам, готовой продукции; - стандарты и технические условия; - основные требования организации труда при проектировании технологических процессов; - руководящие материалы по разработке и оформлению технической документации; - опыт передовых отечественных и зарубежных предприятий в области прогрессивной технологии производства аналогичной продукции; - основы экономики; организацию производства; - основы трудового законодательства; - правила и нормы охраны труда. 2. ДОЛЖНОСТНЫЕ ОБЯЗАННОСТИ 2.1. разрабатывает и внедряет прогрессивные технологические процессы, виды оборудования и технологической оснастки, средства автоматизации и механизации, оптимальные режимы производства на выпускаемую предприятием продукцию и все виды различных по сложности работ, обеспечивая производство конкурентоспособной продукции и сокращение материальных и трудовых затрат на ее изготовление. 2.2. Устанавливает порядок выполнения работ и пооперационный маршрут обработки деталей и сборки изделий. 2.3. Составляет планы размещения оборудования, технического оснащения и организации рабочих мест, рассчитывает производственные мощности и загрузку оборудования. 2.4. Рассчитывает нормативы материальных затрат. 2.5. Разрабатывает технологические нормативы, инструкции, схемы сборки, маршрутные карты и другую технологическую документацию, вносит изменения в техническую документацию в связи с корректировкой технологических процессов и режимов производства. Согласовывает разработанную документацию с подразделениями предприятия. 2.6. Осуществляет контроль за соблюдением технологической дисциплины в цехах и правильной эксплуатацией технологического оборудования. Изучает передовой отечественный и зарубежный опыт в области технологии производства, разрабатывает и принимает участие в реализации мероприятий по повышению эффективности производства, направленных на сокращение расхода материалов, снижение трудоемкости, повышение производительности труда. 2.7. Анализирует причины брака и выпуска продукции низкого качества, принимает участие в разработке мероприятий по их устранению и предупреждению. 3. ПРАВА Инженер-технолог имеет право: 3.1. Требовать от мастера цеха соблюдения технологической дисциплины при изготовлении изделий; 3.2. Вести пооперационный контроль изготовления деталей изделий; 3.3. Проводить ревизию технического состояния технологической оснастки, приспособлений и оборудования. 3.4. Приостановить производство, при обнаружении брака, до устранения причин его возникновения. 4. ОБЯЗАННОСТИ Инженер-технолог несет ответственность: 4.1. За низкое качество изготавливаемых изделий; 4.2. За низкий уровень технологии производства; 4.3. За нетехнологичность применяемой оснастки и приспособлений. 3.2 Расчет планировки участка механической обработки детали «Корпус» По программе годового выпуска 1000штук и данных технологических процессов, представленных в приложении Д,механической обработки определяем потребное количество станков и коэффициент загрузки оборудования. Завершающим этапом разработки любого технологического процесса является определение потребного количества оборудования, рабочих мест, их загрузки и производственных площадей. Определяемрасчетное количество станковпо формуле (2)  р = р =  (2) (2)где Ср – расчетное количество станков, шт; Тшт - штучное время на операцию, выполняемую на данном станке, мин; N - годовой объем выпуска изделий, шт; Fд - действительный годовой фонд времени работы станка в одну смену, час; Р - число смен работы станка в сутки. Действительный годовой фонд времени работы одного станка при пятидневной рабочей неделе с двумя выходными днями определяется по формуле (3)  (3) (3)где ВД - выходные дни (суббота, воскресенье) ПД – праздничные дни ППД – количество предпраздничных дней (продолжительность рабочего дня меньше на один час) Кр – коэффициент, учитывающий время пребывания станка в ремонте для средних станков Кр=0,95-0,97 для мелких станков Кр=0,96-0,98 Рассчитываем действительный годовой фонд времени работы одного станка при пятидневной неделе с двумя выходными днями по формуле (3)  Рассчитываем количество токарных станков с ЧПУ 140RCNC по формуле (2)  р = р =  За расчетное количество берем 1 станок Рассчитываем количество сверлильных станков 2Н153 по формуле (2)  р = р =  За расчетное количество берем 1 станок. Определяем принятое количество станков. Расчетное количество станков Ср округляем до ближайшего целого числа, получаем принятое количество станков Сп. Результаты расчетов представлены в приложении Е Определяем коэффициент загрузки данного типа станков по формуле (4)  Кз = Кз =  (4) (4)На основании расчетов построим график загрузкиоборудования. Пример оформления графика загрузки оборудования

0% Определяем потребности в рабочей силе Определяем количество основных производственных рабочих по формуле (5)  , чел (5) , чел (5)где Fд.раб. - действительный годовой фонд времени работы рабочего, час 8% - фонд времени рабочего определяют с учетом неизбежных потерь, (в том числе невыходы по болезни, отпуск). Рассчитываем количество основных производственных рабочих для токарной операции на токарном станке с ЧПУ 140RCNC по формуле (5)  За расчетное количество основных производственных рабочих на токарной операции берем 1 человека. Рассчитываем количество основных производственных рабочих для сверлильной операции на вертикально-сверлильном станке 2Н153 по формуле (5)  За расчетное количество основных производственных рабочих на сверлильной операции берем 1 человека. За общее количество основных производственных рабочих, необходимых для производства изделий, принимаем 2 человека. Результаты расчетовпредставлены в приложении Ж Определяем количество вспомогательных рабочих. Количество вспомогательных рабочих принимается 20% от числа основных рабочих  За количество вспомогательных рабочих принимаем 1 рабочего. Определяем количество МОП. За количество МОП принимается 3% от общего числа рабочих  За количество МОП принимаем 1 рабочего. Определяем количество служащих. Количество служащих принимается 16% от общего числа рабочих В том числе ИТР – 12% Рассчитываем количество служащих  За количество служащих принимаем 1 рабочего. Рассчитываем количество ИТР  За количество ИТР принимаем 1 рабочего. Определяем общее количество работающих в цехе. Из них работающих в 1 смену – 60% во 2 смену – 40% Рассчитываем количество работающих в 1 смену  За количество работающих в 1 смену принимаем 4 человека.  За количество работающих во 2 смену принимаем 2 человека. Определяем площади основных отделений цеха. Результаты расчетов представлены в приложении И. Определяем площади вспомогательных отделений цеха. Результаты представленыв приложении К. Определяем площадь обслуживающих и бытовых помещений цеха. Результаты расчетов представлены в приложении Л. Определяем площадь складских помещений Результаты расчетов представлены в приложении М Определяем общую производственную площадь цеха Общая производственная площадь цеха составляет 122,454 м2 Рассчитываем технико-экономические показатели Удельной производственной площадью на одного производственного рабочегонаходится путем деления всей производственной площади цеха на число работников-производственников наибольшей смены и рассчитывается как  м2 м2Удельной производственной площадью на один основной станок при среднесерийном производстве принимается в среднем 18-25 м2 За удельную производственную площадь принимаем среднее значение 21,5 м2 Выводы В результате прохождения производственной практики (по профилю специальности) выполнил основные цели и задачи, поставленные программой практики. Способен: - рационально организовывать рабочее место; - выбирать методы нормирования труда; - анализировать управление организационной структурой предприятия; - планирование и организация структурного подразделения; Список использованных источников Аширов Д.А. Управление персоналом. - М.: ТК Велби,2010. (гриф) – 510с. Булавинцева И.А. Машиностроительное производство: учебник для студ. учреждений сред. проф. образования/ И.А. Булавинцева. – М: Издательский центр «Академия», 2010. – 176 с. Бухалков, М.И. Планирование на предприятии [Текст]: учебник / М.И. Бухалков. – 3-е изд., испр. и доп. – М.:ИНФРА-М, 2012, - 416 с. – (Высшее образование). Герасимова Е.Б., Герасимов Б.И., Сизикин А.Ю. Управление качеством. – М.: ФОРУМ, 2009. – 256 с. Дорофеев В.Д. Менеджмент: учеб. пособие / В.Д. Дорофеев, А.Н. Шмелева, Н.Ю. Шестопал. – ИНФРА-М, 2011. – 397с. Зайцев Н.Л. Экономика, организация и управление предприятием: Учеб. Пособие. – 2е изд., доп. – М.: ИНФРА-М, 2008. – 445 с. – (Высшее образование). Кныш М.И. Организация труда персонала. – СПб, 2008. – 315 с. Мазур И.И., Шапиро В.Д. Управление качеством: учеб. пособие для студентов вузов. – М: Издательство «Омега-Л», 2011.- 400 с. Савицкая ГВ. Анализ хозяйственной деятельности. - М: ИНФРА – М, 2012. http://www.ecsocman.edu.ru/ http://uisrussia.msu.ru/is4/main.jsp http://allmedia.ru/ Приложение А Эскиз детали  Приложение Б Механические свойства серого чугуна

Приложение В Химические свойства серого чугуна

Приложение Г Тип производства

Приложение Д Данные технологического процесса

Приложение Е Принятое количество станков

Приложение Ж Количество основных производственных рабочих

Приложение И Площади основных отделений цеха.

Приложение К Определяем площади вспомогательных отделений цеха

Приложение Л Площадь обслуживающих и бытовых помещений цеха.

Приложение М Площадь складских помещений

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

МПа

МПа