Курсовая работа на тему Каталитический крекинг. КП кат крек. Введение. Основные направление развития нефтеперерабатывающей промышленности Республики

Скачать 1.6 Mb. Скачать 1.6 Mb.

|

Содержание Введение. Основные направление развития нефтеперерабатывающей промышленности Республики 1. Технологическая часть 2. Расчетная часть 2.1. Материальный баланс…………………………………………………...22 2.2. Тепловой баланс реакторного блока…………………………………...23 2.3. Конструктивный расчёт реакторного блока……………………………27 2.4. Расчет регенератора ……………………………………………………26 2.5. Расчёт опор аппарата…………………………………………………….29 2.6. Расчёт изоляции аппарата……………………………………………….30 3. Охрана труда и защита окружающей Введение Нефть и газ – уникальные и исключительно полезные ископаемые. Продукты их переработки применяют практически во всех отраслях промышленности, на всех видах транспорта, в военном и гражданском строительстве, сельском хозяйстве, энергетике, в быту. За последние несколько десятилетий, из нефти и газа стали вырабатывать в больших количествах разнообразные химические материалы, такие как, пластмассы, синтетические волокна, минеральные удобрения и многое другое. Не зря называют нефть «черным золотом», а 20 век – веком нефти и газа. Нефть и газ определяют не только экономику и технический потенциал, но часто и политику государства. До середины 19 века нефть добывалась в небольших количествах в основном из неглубоких колодцев вблизи естественных выходов ее на поверхность. Со второй половины 19 века, спрос на нефть стал возрастать в связи с широким использованием паровых машин и развитием на их основе промышленности. На рубеже 19–20 вв. были изобретены дизельный и бензиновый двигатели внутреннего сгорания, положившие начало бурному развитию нефтедобывающей промышленности. Этому способствовало изобретение в середине 19 века механического бурения скважин. Первую в мире нефтяную скважину пробурил знаменитый американский полковник Дрейк в 1859 г., на окраине маленького городка Тайтесвилл в штате Пенсильвания. В России первые скважины были пробурены на Кубани в 1864 г. Новосильцевым А.Н., и в 1866 г. одна из скважин дала нефтяной фонтан с начальным дебетом 190 тонн в сутки. В начале 19 века нефть в промышленных масштабах добывали 19 стран мира. В 1900 г. в мире было добыто почти 20 млн. тонн нефти, в том числе в Казахстане– более половины мировой добычи. Нефтегазовая отрасль Казахстана имеет богатую 100-летнюю историю. Республика обладает значительными разведанными запасами нефти и газа промышленных категорий, а также перспективными и прогнозными ресурсами, являющимися надежной основой для дальнейшего развития нефтегазового комплекса. Казахстан обладает достаточно развитой инфраструктурой, способной доставить нефть и газ добывающих регионов республики к трубопроводной системе России, по которой продукция казахстанских месторождений может быть экспортирована на зарубежные рынки. Увеличение газоперерабатывющих мощностей необходимо и на других крупных месторождениях. Так на месторождении Карачаганак будет создан комплекс по переработке газа, газотурбинная электростанция и построен трубопровод Аксай-Атырау. Президент Республики Казахстан Н. Назарбаев в Послании народу Казастана определил: «Главный вопрос развития нашей энергетики и нефтехимии повышение прибыльности этих секторов через увеличение добавленной стоимости энергопродуктов. Особенно эффективным должно быть управление приоритетными секторами - нефтехимией, газовыми ресурсами, экспортными энергомаршрутами». Одним из направлений эффективного управления природными ресурсами Казахстана станет создание инновационных производств комплексной переработки сырья, в том числе углеводородного. Становление и развитие Республики Казахстан как суверенного государства, обеспечение экономического и социального прогресса общества связано с развитием нефтедобывающей и нефтеперерабатывающей отраслей, являющихся основой экономики страны. Стратегия использования топливно-энергетических ресурсов базируется на долгосрочном партнерстве с крупнейшими нефтяными компаниями мира с целью привлечения капиталов и современных технологий, создании системы экспортных трубопроводов с позиции эффективности использования будущих доходов от экспорта ресурсов. Нефтеперерабатывающая промышленность определена в числе ведущих отраслей нефтегазового комплекса, от эффективного развития которого зависит реализация долгосрочной стратегии социально-экономического развития, сформулированной Президентом Республики Казахстан в стратегии «Казахстан – 2030». Республика входит в группу государств, обладающих крупными запасами углеводородов, которые оказывают существенное влияние на формирование и состояние мирового энергетического рынка. На ее территории открыто более 200 месторождений углеводородов, из которых половина – нефтяные, треть – нефтегазовые, остальные – газовые и газоконденсатные. Казахстан для развития нефтеперерабатывающей отрасли промышленности обладает крупными запасами углеводородного сырья - природные и попутные газы, нефть и продукты ее переработки, а также нефтебитуминозные породы. Основные месторождения освоены в западных регионах Казахстана. Теоретические основы процесса. 1.1.Назначение процесса. Одним из процессов, позволяющим улучшить качество бензинов, а также получить ценные мономеры, является каталитический риформинг, широко распространенный в современной нефтепереработке. В настоящее время работают в основном установки каталитического риформинга на платиновом катализаторе, так называемый платформинг. Назначение процесса — производство высокооктанового базового компонента автомобильных бензинов, а также получение индивидуальных ароматических углеводородов: бензола, толуола, ксилолов. В результате процесса получают и водородсодержащий газ (технический водород}, используемый далее в процессах гидроочистки топлив, масляных и других фракций, а также на установках гидрокрекинга. Сырьем для каталитического риформинга служат бензиновые фракции прямой перегонки: широкая фракция 85—180°С для получения высокооктанового бензина, фракции 62—65, 85—115 и 115—150°С для получения бензола, толуола и ксилолов соответственно. Иногда к прямогонной широкой бензиновой фракции добавляют низкооктановые бензины коксования, термического крекинга. Сера, содержащаяся в сырье, вызывает отравление (дезактивацию) катализатора, поэтому платформингу обычно предшествует гидроочистка сырья. Минимальная степень дезактивации катализатора достигается при использовании сырья, содержащего 0,01 % (масс.) серы. При каталитическом риформинге углеводороды нефтяных фракций претерпевают значительные превращения, в результате которых образуются ароматические углеводороды. Это - дегидрирование шестичленных нафтеновых углеводородов, дегидроизомеризация алкилированных пятичленных нафтенов и дегидроциклизация парафиновых углеводородов; одновременно протекают реакции расщепления и деалкилирования ароматических углеводородов, а также их уплотнения, которые приводят к отложению кокса на поверхности катализатора. Для предотвращения закоксовывания катализатора и гидрирования образующихся при крекинге непредельных углеводородов в реакторе поддерживается давление водорода 3—4 МПа при получении высокооктанового бензина и 2 МПа — при получении индивидуальных ароматических углеводородов. Все основные реакции протекают с отрицательным тепловым эффектом (с поглощением тепла), причем суммарный тепловой эффект процесса определяется глубиной превращения углеводородов. В ходе процесса температура (480—520°С) снижается, и дальнейшего превращения сырья не происходит. Поэтому для полного превращения сырья необходим промежуточный подогрев смеси непревращенного сырья и продуктов реакции и использование нескольких последовательных реакторов (обычно трех). Выход высокооктанового компонента бензина составляет 80—88% (масс.), его октановое число 80—85 (моторный метод) против 30—40 для сырья. Основным промышленным катализатором процесса риформиига является алюмоплатиновый катализатор (0,3—0,8% масс, платины на оксиде алюминия); в последние годы наряду с платиной на основу наносится рений. Применение более активного биметаллического платинорениевого катализатора позволяет снизить давление в реакторе с 3—4 до 0,70—1,4 МПа. Катализатор имеет форму цилиндров диаметром 2,6 мм и высотой 4 мм. В настоящее время наиболее распространен платформинг в стационарном слое катализатора (нерегенеративный способ); продолжительность работы катализатора между регенерацией достигает 360 сут. В последнее время уделяется внимание процессу платформинга с непрерывной регенерацией движущегося катализатора. В этом процессе три реактора расположены друг над другом и выполнены в виде одной конструкции. Катализатор из первого (верхнего) реактора перетекает во второй, затем в третий. Из последнего реактора катализатор подается в специальный регенератор и после регенерации вновь поступает в первый реактор. Таким образом осуществляется непрерывный процесс, при этом удается поддерживать более высокий средний уровень активности катализатора, чем в системах со стационарным катализатором. Катализаторы процесса Наиболее широкое распространение получили бифункциональные алюмоплатиновые катализаторы в которых платина в тонкодисперсном состоянии нанесена на оксид алюминия. Платина активна в реакциях гидрирования и дегидрирования. Она способствует образованию аренов и гидрированию промежуточных алкенов. Содержание платины в катализаторе составляет обычно 0,3-0,65%. Увеличение концентрации платины повышает активность катализатора и октановое число бензина. Однако чрезмерно высокое содержание платины нежелательно, так как при этом усиливается роль реакции деметилирования аренов и расщепления циклоалканов уменьшающих выход бензина. Основной причиной дезактивации катализатора является его закоксовывание, поэтому повышение стабильности достигается в основном введением модифицирующих добавок, влияющих на коксообразование Прогресс каталитического риформинга в последние годы связан с разработкой платинорениевых катализаторов содержащих 0,3-0,6 % платины и 0,3-0,4 % рения. Рений образует сплав с платиной и препятствует ее дезактивации, снижая коксообразование путем гидрирования алкенов. Применение биметаллических катализаторов позволило снизить давление риформинга от 3,5 до 1,5-2,0 МПа и увеличить выход бензина с октановым числом 95 пунктов (по исследовательскому методу) примерно на 6 %. Кислотную функцию в промышленных катализаторах риформинга выполняет носитель, в качестве которого используют оксид алюминия. Для усиления и регулирования кислотной функции носителя в состав катализатора вводят галоген: фтор или хлор. В настоящее время применяют только хлорсодержащие катализаторы. Содержание хлора составляет от 0,4 - 0,5 до 2,0 % масс. Бифункциональный механизм доказан на примере использования катализаторов, содержащих только кислотные центры или только металлические центры, которые оказались исключительно малоактивными, в то время как даже механическая их смесь была достаточно активна. Благодаря бифункциональному катализу удается коренным образом преобразовать углеводородный состав исходного бензина и повысить его октановую характеристику на 40 - 50 пунктов. Платина на катализаторе риформинга не только ускоряет реакции гидрирования-дегидрирования, но и замедляет образование кокса на его поверхности. Обусловливается это тем, что адсорбированный на платине водород сначала диссоциируется, затем активный (атомарный) водород диффундирует на поверхности катализатора к кислотным центрам, ответственным за образование коксовых отложений. Коксогены гидрируются и десорбируются с поверхности. В этой связи скорость образования кокса при прочих равных условиях зависит от давления водорода. Поэтому минимальная концентрация платины в катализаторах риформинга определяется необходимостью прежде всего поддерживать их поверхность в «чистом» виде, а не только с целью образования достаточного числа активных металлических центров на поверхности носителя. В монометаллических алюмоплатиновых катализаторах риформинга содержание платины составляет 0,3 - 0,8 % масс. Очень важно, чтобы платина была достаточно хорошо диспергирована на поверхности носителя. С увеличением дисперсности платины повышается активность катализатора. Прогресс каталитического риформинга в последние годы был связан с разработкой и применением сначала биметаллических и затем полиметаллических катализаторов, обладающих повышенной активностью, селективностью и стабильностью. Используемые для промотирования металлы можно разделить на две группы. К первой из них принадлежат металлы VIII ряда: рений и иридий, известные как катализаторы гидродегидрогенизации и гидрогенолиза. К другой группе модификаторов относятся металлы, практически неактивные в реакциях риформинга, такие, как германий, олово и свинец (IV группа), галлий, индий и редкоземельные элементы (III группа) и кадмий (из II группы). К биметаллическим катализаторам относятся платинорениевые и платино-иридиевые, содержащие 0,3 - 0,4 % масс, платины и примерно столько же Rе и Ir. Рений или иридий образуют с платиной биметаллический сплав, точнее кластер, типа Pt-Re-Re-Pt-, который препятствует рекристаллизации - укрупнению кристаллов платины при длительной эксплуатации процесса. Биметаллические кластерные кристаллизаторы (получаемые обычно нанесением металлов, обладающих каталитической активностью, особенно благородных, на носитель с высокоразвитой поверхностью) характеризуются, кроме высокой термостойкости, еще одним важным достоинством - повышенной активностью по отношению к диссоциации молекулярного водорода и миграции атомарного водорода (спилловеру). В результате отложение кокса происходит на более удаленных от биметаллических центров катализатора, что способствует сохранению активности при высокой его закоксованности (до 20 % масс, кокса на катализаторе). Из биметаллических катализаторов платино-иридиевый превосходит по стабильности и активности в реакциях дегидроциклизации парафинов не только монометаллический, но и платино-рениевый катализатор. Применение биметаллических катализаторов позволило снизить давление риформинга (от 3,5 до 2—1,5 МПа) и увеличить выход бензина с октановым числом по исследовательскому методу до 95 пунктов примерно на 6 %. Полиметаллические кластерные катализаторы обладают стабильностью биметаллических, но характеризуются повышенной активностью, лучшей селективностью и обеспечивают более высокий выход риформата. Срок их службы составляет 6-7 лет. Эти достоинства их обусловливаются, по-видимому, тем, что модификаторы образуют с платиной (и промоторами) поверхностные тонкодисперги-рованные кластеры с кристаллическими структурами, геометрически более соответствующими и энергетически более выгодными для протекания реакций ароматизации через мультиплетную хемосорбцию. Среди других преимуществ полиметаллических катализаторов следует отметить возможность работы при пониженном содержании платины и хорошую регенерируемость. Успешная эксплуатация полиметаллических катализаторов возможна лишь при выполнении определенных условий: содержание серы в сырье риформинга не должно превышать 10-4 % масс., что требует глубокого гидрооблагораживания сырья в блоке предварительной гидроочистки; содержание влаги в циркулирующем газе не должно превышать 2*10-3- 3*10-3 % мольных; пуск установки на свежем и отрегенерированном катализаторе требует использования в качестве инертного газа чистого азота (полученного, например, ректификацией жидкого воздуха); для восстановления катализатора предпочтительно использование электролитического водорода. В настоящее время отечественной промышленностью вырабатываются три типа катализаторов риформинга (табл. 1): монометаллические (АП-56 и АП-64), биметаллические (КР-101 и КР-102) и полиметаллические (КР-104, КР-106, КР-108 и платиноэрионитовый СГ-ЗП). Химизм процесса каталитического риформинга Основные реакции каталитического риформинга Бензиновые фракции разных нефтей отличаются по содержанию нормальных и разветвленных парафинов, пяти- и шестичленных нафтенов, а также ароматических углеводородов. Однако распределение углеводородов в каждой из этих групп в достаточной мере постоянно. За исключением бензинов нафтеновых нефтей, производство которых весьма ограниченно, среди парафинов значительно преобладают углеводороды нормального строения и монометилзамещенные структуры. Относительное содержание более разветвленных изопарафинов невелико. Нафтены представлены преимущественно гомологами циклопентана и циклогексаиа с одной или несколькими замещающими алкильными группами. Такой состав, при содержании 50-70% парафинов и 5-15% ароматических углеводородов в бензинах, обусловливает их низкую детонационную стойкость, показанную в таблице 1. Октановые числа бензиновых фракций, подвергаемых каталитическому риформингу, обычно не превышают 50. Таблица 1 − Октановые числа углеводородов

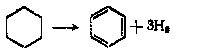

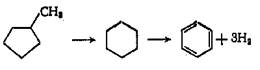

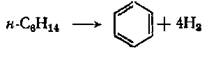

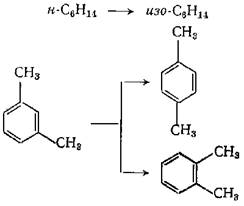

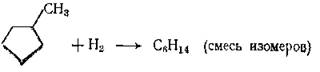

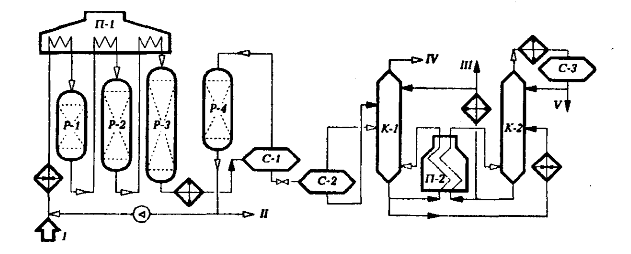

Каталитический риформинг - сложный химический процесс, включающий разнообразные реакции, которые позволяют коренным образом преобразовать углеводородный состав бензиновых фракций и тем самым значительно улучшить их антидетонационные свойства. Основой процесса служат три типа реакций. Наиболее важны перечисленные ниже реакции, приводящие к образованию ароматических углеводородов. Дегидрирование шестичленных нафтенов, формула 1  (1) (1)Дегидроизомеризация пятичленных нафтенов, формула 2  (2) (2)Ароматизация (дегидроциклизация) парафинов, формула 3  (3) (3)Изомеризация углеводородов - другой тип реакций, характерных для каталитического риформинга. Наряду с изомеризацией пятичленных и шестичленных нафтенов, изомеризации подвергаются как парафины, так и ароматические углеводороды.  Рисунок 1 – изомеризация парафинов и ароматических углеводородов. Существенную роль в процессе играют также реакции гидрокрекинга. Гидрокрекинг парафинов, содержащихся, в бензиновых фракциях, сопровождается газообразованием, формула 4 С8 Н18 + Н2 → С5 Н12 + С3 Н8 (4) что ухудшает селективность процесса. С другой стороны, аналогичная реакция гидродеалкидирования алкилбензолов позволяет увеличить выход низкомолекулярных гомологов бензола, которые представляют наибольший практический интерес, формула 5 С6 Н5 С3 Н7 + Н2 → С6 Н6 + С3 Н8 (5) Протекают также реакции, приводящие к раскрытию циклопентанового кольца и к превращению пятичленных нафтенов в парафины, формула 6  (6) (6)Элементарные стадии ряда приведенных реакций предопределяются бифункциональным характером катализаторов рифрминга. С одной стороны, они содержат один металл (платину) или несколько металлов (например, платину и рений, или платину и иридий), которые катализируют реакции гидрирования и дегидрирования. С другой стороны, носителем служит промотированный галогенами оксид алюминия, обладающий кислыми свойствами и катализирующий реакции, свойственные катализаторам кислотного типа. Поэтому разные элементарные стадии реакции могут протекать на различных участках поверхности катализатора: металлических или кислотных. В качестве примера можно сослаться на реакцию изомеризации нормального парафина. Сперва такой углеводород дегидрируется до нормального олефина на металлическом участке, далее нормальный олефин изомеризуется на кислотном участке в изоолефин, который затем подвергается гидрированию на металлическом участке, превращаясь в изопарафин. Не только в этой, но и в ряде других реакций каталитического риформинга, важнейшие элементарные стадии - гидрирование и дегидрирование углеводородов. Сырье каталитического риформинга обычно подвергают гидрогенизационной очистке, после чего в нем остается крайне незначительное количество примесей, в частности серо- и азотсодержащих соединений, являющихся каталитическими ядами. В условиях каталитического риформинга они подвергаются гидрогенолизу с отщеплением сероводорода, формула 7, и аммиака, формула 8 RSR + 2Н2 → 2RH + H2 S (7), RNHR + 2H2 → 2RH + NH3 (8) Описание технологической схемы Принципиальная технологическая схема установки каталитического рифлрминга (без блока гидроочистки сырья) со стационарным слоем катализатора приведена на рис. 1. Гидроочищенное и осушенное сырье смешивается с циркулирующим ВСГ, подогревается в теплообменнике, затем в секции печи П-1 и поступает в реактор первой ступени Р-1. На установке имеется 3-4 адиабатических реактора и соответствующее число секций многокамерной печи П-1 для межступенчатого подогрева реакционной смеси.  Рис. 1. Принципиальная технологическая схема установки каталитического риформинга со стационарным слоем катализатора: I– гидроочищенное сырье; II – ВСГ;III – стабильный каталзатор;IV – сухой газ;V – головная фракция. На выходе из последнего реактора смесь охлаждается в теплообменнике и холодильнике до 20 -40 и поступает в сепаратор высокого давления С-1 для отделения циркулирующего ВСГ от катализата. Часть ВСГ после осушки цеолитами в адсорбере Р-4 поступает на прием циркуляционного компрессора, а избыток выводится на блок предварительной гидроочистки бензина и передается другим потребителям водорода. Нестабильный катализат из С-1 поступает в сепаратор низкого давления С-2, где от него отделяются легкие углеводороды. Выделившиеся в сепараторе С-2 газовая и жидкая фазы поступают во фракционирующий абсорбер К-1. Абсорбентом служит стабильный катализат (бензин). Низ абсорбера подогревается горячей струей через печь П-2. В абсорбере при давлении 1,4 МПа и температуре внизу 165 °С и вверху 40 °С отделяется сухой газ. Нестабильныйкатализат, выводимый с низа К-1, после подогрева в теплообменнике поступает в колонну стабилизации К-2. Тепло в низ К-2 подводится циркуляцией и подогревом в печи П-2 части стабильного конденсата. Головная фракция стабилизации после конденсации и охлаждения поступает в приемник С-3, откуда частично возвращается в К-2 на орошение, а избыток выводится с установки. Часть стабильного катализата после охлаждения в теплообменнике подается во фракционирующий абсорбер К-1, а балансовый его избыток выводится с установки. Пути совершенствования процесса каталитического риформинга Промышленные технологии производства бензинов на платиновых катализаторах - важнейший и широко применяемый в промышленности способ переработки углеводородного сырья - прямогонных бензинов. Разработка новых технологий и модернизация существующих промышленных процессов - актуальные проблемы повышения эффективности нефтеперерабатывающих производств. В связи с постоянным ужесточением спецификаций на моторное топливо в результате требований законодательства, направленных на снижение или полное поэтапное удаление свинца, ароматических углеводородов, олефинов и серы, специалисты ищут экономичные решения, которые позволят им увеличить выходы водорода и риформата на установках риформинга. Существует множество подходов, дающих возможность значительно увеличить выходы, производительность или жесткость рабочего режима, характеризующиеся высокой прибылью на инвестированный капитал. При этом повышение эффективности нефтехимических и нефтеперерабатывающих производств возможно: - тестированием новых промышленных катализаторов риформинга и изомеризации и выбором оптимального контакта для конкретной технологии завода и реального нефтяного сырья; - созданием оптимальных технологий производства; - анализом работы катализаторов и повышением эффективности их эксплуатации; - прогнозированием работы катализаторов в течение межрегенерационного периода и общего срока их службы. В связи с тем, что бензин риформинга, как правило, доминирует в составе суммарного фонда неэтилированных сортов бензина, адаптация процесса в условиях постоянно ужесточающихся требований на экологические характеристики моторных топлив необходима в первую очередь. Специалистами прогнозируется следующие направления развития процесса каталитического риформинга для решения новых задач: - реконструкция старых и строительство новых установок для расширения мощностей с технологией непрерывной регенерации катализатора; - комбинирование процесса риформинга с процессами изомеризации и алкилирования; - изменение фракционного состава сырья кататалитического риформинга. Введение новых жестких требований на содержание ароматических углеводородов, в частности бензола, наиболее сильно влияет на модернизацию процесса, поскольку именно с бензинами риформинга поступает основная доля этих токсичных углеводородов в состав бензинового фонда, около 45-70%. В настоящее время содержание бензола в бензине ограничивается в зависимости от национальных стандартов 1-5%, а в новых спецификациях на экологически чистые бензины его содержание должно быть снижено до 1%. Различные возможности снижения бензола в риформате включают либо изменение условий работы установки, либо последующую обработку бензина риформинга. Выбор наилучшей возможности зависит от существующей схемы НПЗ и целей, поставленных перед каждым отдельным предприятием. Наиболее распространенным способом решения проблемы снижения бензола в составе автомобильных бензинов является переход на технологию риформинга с непрерывной регенерацией катализатора. Эти преимуществами являются не только постоянство выхода и качества получаемого риформата, водородсодержащего газа (ВСГ), но и глубокая ароматизация сырья, а также улучшение экологических характеристик бензина риформинга. Более низкое давление, при котором эксплуатируются установки каталитического риформинга с непрерывной регенерацией, приводит к понижению летучести риформата, что положительно влияет на давление насыщенных паров товарного бензина. Помимо этого, с уменьшением давления снижается и содержание бензола в риформате на 19,5% по сравнению с полурегенеративной технологией. Следует отметить, что строительство новых установок с непрерывной регенерацией катализатора требует крупных капитальных вложений. Поэтому многие нефтеперерабатывающие заводы предпочитают частичную реконструкцию установок полурегенеративного типа в более современную и мощную. Это осуществляется путем подключения дополнительного реактора с циркулирующим слоем катализатора. Кроме того, ведутся работы по созданию новых катализаторов и различных способов их регенерации. Вышесказанное в значительной степени относится к установкам ЛЧ-35-11/1000 и ЛГ-35-8/300Б, для которых в данный момент стал вопрос о коренной реконструкции. При этом можно выделить несколько основных путей реконструкции производства: 1. Оптимизация существующей схемы (переход на 4-х, 5-ти реакторную схему, а также использование форконтактора, в котором происходят наиболее эндотермические процессы - превращение нафтеновых углеводородов в реакции дегидрирования); 2. Оптимизация реакторных устройств для наиболее полного использования всего объема катализатора и снятия температурных и концентрационных напряжений; 3. Выбор катализатора с учетом специфики технологии и состава перерабатываемого сырья; Основные аппараты риформинга Основными реакционными аппаратами установок (или секций) каталитического риформинга с периодической регенерацией катализатора являются адиабатические реакторы шахтного типа со стационарным слоем катализатора. На установках раннего поколения применялись реакторы аксиального типа с нисходящим или восходящим потоком реакционной смеси. На современных высокопроизводительных установках применяются реакторы только с радиальным движением потоков преимущественно от периферии к центру. Радиальные реакторы обеспечивают значительно меньшее гидравлическое сопротивление, по сравнению с аксиальным. На рис. 2 показана конструкция радиального реактора, применяемая в секциях риформинга КУ ЛК-бу. Поступающий в реактор газофазный поток сырья и водорода проходит по периферийным перфорированным желобам через слой катализатора к центральной трубе и затем выводится из аппарата. Катализатор расположен в виде одного слоя с равномерной плотностью засыпки. В верхней части расположена тарелка, предотвращающая прямое попадание потока сырья в слой катализатора. В центре установлена перфорированная труба, обтянутая сеткой. Нижняя часть реактора заполнена фарфоровыми шарами. В промышленности эксплуатируются реакторы с корпусами, изготовленными из биметалла типа 12 ХМ+0,8Х 18Н10Т или защитным торкрет-бетонным покрытием.  Рис. 2.Реактор риформинга: 1- распределитель; 2 – штуцер для термопары; 3 – днище верхнее; 4 – кожух; 5 – корпус; 6 – тарелка; 7 – футеровка; 8 – желоб; 9 – катализатор; 10 – труба центральная; 11 – пояс опорный; 12 – опора; 13 – днище нижнее; 14 – шары фарфоровые; I – ввод сырья;II – вывод продукта;III – вывод катализатора. Регенератор - устройство для окислительной регенерации мелкодисперсного катализатора крекинга содержит корпус, внутри которого помещены цилиндрическая камера для сжигания кокса, снабженная переточными трубами, сообщающимися в верхней части с кольцевым пространством между корпусом и цилиндрической камерой, а в нижней части - с цилиндрической камерой, устройством распределения катализатора в кольцевом пространстве между корпусом и цилиндрической камерой. Устройство также содержит циклоны и патрубки для ввода и вывода катализатора и газовых потоков. Вертикальные переточные трубы выполнены высотой 0,1 - 1,5 диаметра цилиндрической камеры, равномерно размещены по ее периметру и в кольцевом пространстве между корпусом и цилиндрической камерой помещено дополнительное газораспределительное устройство. Ректификационная колонна — цилиндрический вертикальный сосуд постоянного или переменного сечения, оснащенный внутренними тепло- и массообменными устройствами и вспомогательными узлами предназначенный для разделения жидких смесей на фракции, каждая из которых содержит вещества с близкой температурой кипения. Классическая колонна представляет собой вертикальный цилиндр, внутри которого располагаются контактные устройства — тарелки или насадки. Теплообменники— аппараты для передачи тепла от среды с более высокой температурой к среде с более низкой. Теплообменники широко применяются в нефтяной, нефтеперерабатывающей, нефтехимической, газовой и других отраслях промышленности. Теплообменники по своей массе составляют до 30 % общей массы металла всего технологического оборудования НПЗ. В зависимости от способа передачи тепла различаются теплообменники смешения и поверхностные. В теплообменниках смешения передача тепла между теплообменивающимися средами происходит путем их непосредственного контакта. Такой способ передачи тепла позволяет значительно сократить расход металла на изготовление аппаратов. Однако их можно применять только в тех случаях, когда допустимо смешение потоков (например, подвод тепла с помощью горячей струи в низ ректификационных колонн, барометрический конденсатор вакуумной колонны). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||