Текущий ремонт (В 9). Введение технологии покраски автомобиля

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

|

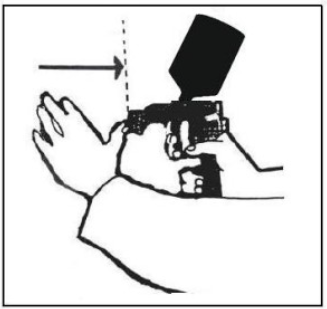

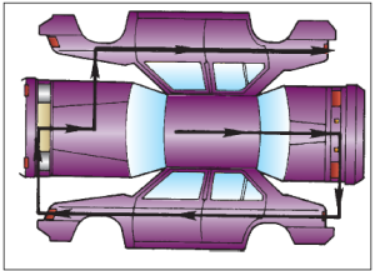

Содержание Введение …………………………………………………………………………..3 1. Технологии покраски автомобиля……………………………………………..4 2. Основные процессы покраски автомобиля………………………….………..9 3. Типы красителей для покрытия кузова автомобиля……………………..…..17 4. Технология сушки …………….........................................................................22 Заключение ………………………………………………………………………23 Список используемой литерауры……………………………………………….24 Введение В деятельности сервисных предприятий одно из ведущих мест занимает окраска. Для качественного выполнения окрасочных работ важно не только знание современных технологий окраски, но и возможностей новых материалов, особенно новых красок и лаков. Только те сервисные предприятия, которые в своей работе основываются на фундаментальные знания, могут обеспечить высокое качество окраски автомобилей, как, впрочем, и других работ по ремонту и обслуживанию автомобилей. Практика эксплуатации автомобилей в разных странах показала, что наиболее эффективными способами борьбы с коррозией кузова является их качественная окраска и дополнительная противокоррозионная обработка. Выполнение рекомендаций по уходу за лакокрасочными покрытиями позволит постоянно поддерживать хороший внешний вид автомобиля. Целью данной работы является описание технологии окраски, основных инструментов и оборудования, применяемых при этом. Кроме того, необходимо указать перечень и краткую характеристику лакокрасочных материалов, так как от этого зависит качество покрытий. 1. Технологии покраски автомобиля Выбор способа покраски будет зависеть не только от ваших предпочтений, но и от качества и природы пленкообразующего материала, от типа растворителя, входящего в его состав, а также от объема предстоящих работ. В 85% случаев ремонтные работы производятся посредствам использования пневмораспылителя. Они обеспечивают высокую степень декоративности окрашивания. В остальных же случаях используется кистевая техника покраски автомобиля, которая позволяет произвести легкую подкраску кузова или покраску его частей, недоступных для распылителя. По месту проведения покраски: Заводская: как понятно из названия — покраска, проводящаяся на автостроительном заводе. Характерным отличием этого метода являются специальные условия: безвоздушная камера и полностью роботизированный процесс. Добиваются полного отсутствия пыли, что гарантирует идеальную покраску автомобиля без малейших дефектов. Ремонтная: включает в себя все виды покраски, проводимые после выхода готового автомобиля с конвеера и доставки его к конечному потребителю. Это покраска в профессиональной автомастерской, студиях аэрографии, да просто у себя в гараже. По объему проводимых работ: Точечная (локальная) покраска: проводится при наличии небольшого повреждения, например: царапины, сколы, потертости, точечная коррозия и т. д. В этом случае проводится окрашивание непосредственно места дефекта, не затрагивая окружающее покрытие. Поэлементная (частичная) покраска: осуществляется при необходимости перекрасить часть автомобиля или деталь, например: бампер, крыло, дверь, капот и т.д. Покраска переходом: всегда проводится при локальной и частичной покраске, чтобы не было заметно границы между окрашенным участком и основным покрытием. Тотальная или полная покраска автомобиля: самый сложный и объемный процесс, но и самый надежный и качественный, при условии проведения работ в специальных условиях профессиональными мастерами. Позволяет, помимо обновления или полной смены цвета автомобиля, также провести антикорозийную обработку, исправить по необходимости все дефекты кузова. По технологии проведения покраски: 1) Пневматическая покраска: метод при котором окрашивание производится под воздействием струи воздуха. Краска хорошо ложится если правильно откалиброван пневматический пистолет при этом так можно наносить практический любой вид краски. Но струя воздуха поднимет пыль, а это ведет к дефектам покраски. Также большой расход краски т.к практически половина рассеивается в воздухе.  Рисунок 1.1 – Пневматическая покраска 2) Безвоздушная покраска: Краска наносится под воздействием давления, создаваемого поршневым насосом выcoĸoгo давления. Это позволяет предотвратить поднятие пыли и раздувание не застывшей краски. Уменьшается расход краски. Более толстый слой покрытия, что уменьшает количество слоев покраски. Очень широко применяется при покраске автомобилей.  Рисунок 1.2 – Безвоздушная покраска автомобиля В процессе покраски автомобиля распылитель следует перемещать строго параллельно окрашиваемой поверхности на расстоянии 30-35 сантиметров. Наносите краску параллельными полосами, края которых будут перекрывать предыдущие на 40-50мм. Качество покраски на 85% зависит именно от соблюдения оптимального расстояния от распылителя до поверхности. Данная технология покраски авто требует соблюдения правильного соотношения расхода воздуха и материалов. В случае недостатка краски она будет выходить «толчками», а пульсирующая и прерывающаяся струя не обеспечит должного качества покрытия. Если же будет наблюдаться недостаток воздуха, то распыление краски будет происходить крупными брызгами. Чтобы не столкнуться с неожиданным «поведением» краскораспылителя, прежде чем начинать работу, следует: проверить форму факела; удостовериться в надежности соединения шлангов для воздуха; отрегулировать работу распылителя; проверить качество распыления. Для этого можно использовать любую ровную поверхность. Чтобы избежать попадания лакокрасочных материалов на не подлежащие окраске поверхности, их следует покрыть трафаретами. Но помните, что снимать их сразу же после окончания работ не рекомендуется. Дайте эмали высохнуть, а уже затем аккуратно снимите наклейки. 3) Порошковая покраска: Производится в специальных покрасочных камерах разных размеров, что позволяет покрасить автомобиль как полностью, так и отдельные его детали. Для покраски используется порошковая краска. При такой покраске происходит максимальное использование материала, почти 99%. Покрытие желается в 1 слой и оно отличается высокой прочностью и износостойкостью.  Рисунок 1.3 – Порошковая покраска дисков 4) Ручная покраска кистью: отличается простотой, помогает окрасить сложные изделия. Чаще используется при окрашивании долгосохнущими красками и локально.  Рисунок 1.4 – Ручная покраска кистью Речь идет о нанесении нескольких слоев лакокрасочных материалов вручную. Специалисты советуют использовать материалы, которые схожи с нанесенными на кузов на заводе-изготовителе. При помощи кисти наносятся, как правило, лакокрасочные материалы, которые требуют много времени для высыхания. Окраска кистью имеет следующие преимущества: простота; возможность окраски сложных изделий; хорошая адгезия материала. 2. Основные процессы покраски автомобиля Процесс покраски автомобиля – это не только правильность нанесения материалов. Технология покраски автомобиля включает в себя несколько этапов, правил и действий, которые нужно выполнять последовательно, чтобы получить качественный результат. В предыдущих статьях я уже писал об основных этапах и приёмах подготовки и покраски автомобиля. В этой статье что-то повторяется, а также есть новые моменты, не затронуты ранее. Этап подготовки очень важен и влияет на качество окраски. Необходимо предварительно убрать пыль в помещении (см. статью “подготовка гаража к покраске автомобиля”). Кроме того, важно очистить шланг, соединяющий краскопульт с компрессором. Грязь с него может попасть на свежеокрашенную поверхность. Перед покраской важно правильно настроить краскопульт и разбавить краску. На процесс распыления влияет множество факторов. Даже если краскопульт настроен как надо, требуются определённые навыки, чтобы качественно покрасить кузов. Нужно знать, как держать, двигать, куда направлять покрасочный пистолет, а также когда нажимать и когда отпускать курок. Удерживание краскопульта в правильном положении и на нужном расстоянии, на этапе обучения, требует концентрации, а с опытом нарабатывается навык делать это автоматически. Как управлять краскопультом? Краскопульт нужно держать так, чтобы факел был перпендикулярен поверхности всё время. Расстояние должно быть 15–25 см от поверхности. Простой способ определить расстояние – красить на расстоянии ладони (см. рис 2.1). Проход краскопульта делается свободным движением руки. Нажатие на курок должно осуществляться, когда пистолет находится вне окрашиваемой поверхности. На поверхность должен попадать уже сформированный факел. При окрашивании нескольких смежных деталей можно применять технику покраски, при которой в конце каждого прохода курок нужно отпускать.  Рисунок 2.1 – Правило управления краскопультом Во время распыления курок удерживается полностью нажатым и краскопульт нужно двигать одним продолжительным движением до противоположного края кузовной панели. Далее курок отпускается, прекращая распыление краски, но движение краскопульта продолжается примерно на 5 см, после чего начинается движение в противоположную сторону, со смещением вниз на половину факела и нажатым полностью курком. Краскопульт удерживается под правильным углом к поверхности, на правильном расстоянии и двигается с одинаковой скоростью. Для этого компрессор должен быть способен выдавать достаточно воздуха для одинакового потока краски при распылении. Если давление будет постоянно изменяться, то это повлияет на равномерности слоя краски, что будет особенно заметно при окрашивании красками «металлик» и «перламутр». Никогда не нужно поворачивать покрасочный пистолет в конце прохода. Такой приём применяется только при покраске «переходом». Поворачивание краскопульта является причиной излишнего опыла. Процесс покраски Сложные области, такие как углы и края должны окрашиваться в первую очередь. Эти области лучше прокрашивать на более близком расстоянии (ближе на 3–5 см), чтобы уменьшить ширину факела. При приближении краскопульта к окрашиваемой поверхности, нужно им быстрее двигать, чтобы не возникло подтёков. Когда окрашиваете выпуклые поверхности, пытайтесь удерживать покрасочный пистолет всегда перпендикулярно к поверхности. Краскопульт должен повторять все изгибы. Так лакокрасочное покрытие будет получаться равномерным по всей площади.  Рисунок 2.2 – Правило управления краскопультом После окрашивания краёв и углов можно приступать к основной поверхности панелей автомобиля. Каждый распылённый проход должен перекрываться последующим проходом на 50%. Это позволит краске равномерно распределиться по поверхности. Меньшее перекрытие может стать причиной появления видимых полос. Рассмотрим процесс окрашивания вертикальной поверхности. Нужно начинать окрашивать с верхней части, нацеливая середину факела на край панели. То есть, дюза должна быть на одном уровне с верхним краем панели. Таким образом, часть краски от половины факела попадёт на маскировочную бумагу. Второй проход делается в противоположном направлении, так, чтобы дюза была направлена на нижний край распылённой краски. Таким образом, 50% первого прохода перекрывается 50% последующего, а вторая часть факела уже красит новую, неокрашенную область. Далее раз за разом продолжаются проходы, с отпускание на границах панелей курка и поэтапным опусканием краскопульта ниже. Последний проход должен будет сделан наполовину вне поверхности панели. Подтёки могут образовываться на краях панелей, из-за наложения нескольких слоёв краски. Для этого и нужно отпускать курок перед границей панели, чтобы краска не попала на соседнюю панель. Отпускайте курок, когда дойдёте до зазора между панелями. Отпускайте курок краскопульта в конце каждого прохода. Потом нажимайте снова на курок, когда начинаете новый проход с другого края панели. Это техника позволит избежать подтёков на краях панелей, минимизирует переопыл и сбережёт материалы. Краскопульт должен быть в движении до того, как нажат курок и должен продолжать движение во время отпускания курка. Количество слоёв зависит от цвета автомобиля и типа краски. Для двухкомпонентной краски, наносимой без лака, а также для самого лака обычно требуется 2–3 слоя с межслойной сушкой между ними. Некоторые слабоукрывистые цвета, а также «металлики» могут потребовать большего количества слоёв. Сначала наносится связующий слой, который даёт хорошее основание для последующих слоёв и снижает вероятность возникновения подтёков. Это тонкий поверхностный слой. Лучше чтобы он оставался немного липким. Обычно его достаточно просушить в течение 1–2 минут. Далее наносятся полноценные мокрые слои. Межслойная сушка После нанесения каждого слоя нужно выжидать нужное количество времени для испарения растворителя. Если выждать мало времени, то растворитель останется в нижнем слое краски и после высыхания верхнего слоя начнёт выходить наружу, что приведёт к появлению дефектов. Производители лакокрасочных материалов указывают необходимое время сушки при определённой температуре. Если окружающая температура ниже или плохая церкуляция воздуха в помещении, то время межслойной сушки нужно увеличить. Последовательность покраски автомобиля при полном окрашивании Последовательность окрашивания должна быть всегда спланирована заранее. Целью определённой последовательности является исключение опыла на поверхности и минимизация лишних, нежелательных движений во время покраски. Как уже упоминалось выше, сначала нужно покрасить все края и углы. Существует множество различных схем последовательностей автомобиля. В этой статье я приведу две часто применяемые схемы. Большие по площади панели (крыша, капот, крышка багажника) нужно всегда красить целиком. Не оставляйте покрашенную половину на какое-то время. Иначе образуется опыл на подсохшей стороне и вторая половина в месте соединения с первой нормально не сольётся, образуя видимую полосу. Популярна последовательность покраски всего кузова, когда в первую очередь окрашивается крыша со стойками, далее идёт передняя дверь, а дальше по кругу (см. рис). Некоторые открывают переднюю дверь, чтобы закончить, обойдя круг, рядом с ней. Таким образом, сухой опыл на подсохшую краску двери не попадает. Для удобства покраски крыши можно воспользоваться какой-либо подставкой (небольшой скамейкой или табуреткой).  Рисунок 2.3 – Последовательность окрашивания автомобиля Иногда красят всю сторону машины целиком, перемещаясь вдоль всего кузова и делая длинные проходы краскопультом. То есть, весь бок красится как одна панель. В этом случае не приходится постоянно нажимать и отпускать курок в конце каждой панели и плёнка краски на всех панелях получается одинаковой толщины. Это быстрый и эффективный способ покраски автомобиля. Чтобы так красить пистолет настраивается на максимальную подачу краски. Размер помещения должен позволять свободно перемещаться вдоль машины, не спотыкаясь об какие-либо препятствия, так как краскопульт должен двигаться с одной скоростью. И, конечно же, нужен навык, чтобы так красить, ровно перекрывая половину одного прохода другим. Такой способ подойдёт не каждому и приведён, скорее, для ознакомления, чем для инструкции. Для получения качественного защитно-декоративного покрытия отремонтированного кузова необходимо выбрать схему технологического процесса окраски. Наименование и состав внешней эмали при ремонтной окраске определяется системой его окраски на предприятии-изготовителе и, как правило, по химическому составу они должны быть однородны. Грунты и шпатлевки подбирают в зависимости от выбранного покрывного состава эмали. Полная окраска кузова Окраска всего кузова предусматривает снятие старого лакокрасочного покрытия до металла с площади более 50 % окрашиваемой поверхности независимо от числа ранее нанесенных слоев и метода снятия, нанесение грунтовок и шпатлевок, подбора колера, окраску и сушку. Кузов автомобиля поступает на окраску в разобранном виде. Окраску выполняют в следующей последовательности: v устанавливают кузов на пост подготовки к окраске; обмывают кузов водой с помощью ветоши или трикотажного полотна; снимают шпателем старое отслоившееся покрытие с дефектных участков; выполняют мокрое шлифование (например, машинкой типа ОМП-3), в труднодоступных местах шлифуют вручную; промывают кузов водой, обдувают сжатым воздухом, сушат в естественных условиях; обезжиривают (ветошью, смоченной уайт-спиритом) v наносят кистью типа КФК-6 герметизирующую мастику (типа Д-4А) на сварные швы и стыки в местах соединения замененных деталей с кузовом; изолируют бумагой поверхности, не подлежащие окраске; устанавливают кузов в окрасочную камеру; обезжиривают все окрашиваемые поверхности; v грунтуют участки, зачищенные до металла (ГФ-073, ВЛ-02, ВЛ-08) с использованием краскораспылителя (типа КРУ-1 или СО-71); выдерживают нанесенное покрытие в камере в течение 5…7 минут; наносят пневмораспылителем 2 слоя эпоксидной грунтовки ЭФ-083; устанавливают кузов в сушильную камеру; сушат покрытие при температуре 90 ˚С в течение 1 часа; охлаждают кузов в естественных условиях; снимают защиту с изолированных поверхностей кузова; устанавливают кузов на пост подготовки поверхности; производят мокрое шлифование загрунтованной поверхности вручную шлифовальной шкуркой или машинкой; моют кузов водой, обдувают сжатым воздухом и сушат в естественных условиях; шпаклюют выявленные после грунта дефектные участки, затем сушат в течение 0,5 ч; производят мокрое шлифование; моют кузов и обдувают сжатым воздухом; изолируют поверхности, не подлежащие окраске; устанавливают кузов в окрасочную камеру; обезжиривают окрашиваемые поверхности; грунтуют участки, зачищенные после шпаклевания до металла; выдерживают в камере 5…7 минут; наносят пневмораспылением 2 слоя эмали с промежуточной выдержкой 7…10 минут на внутренние поверхности кузова (дверные проемы, торцы и внутренние поверхности дверей и т. д.) наносят 3 слоя эмали с промежуточной выдержкой 7…10 минут на внешние поверхности кузова; устанавливают кузов в сушильную камеру и сушат при температуре 90 ˚С в течение 1 ч; охлаждают в естественных условиях; окрашивают кистью (типа КФ-25) в черный цвет смесью эмали и грунта в соотношении 40:60 детали: щитки, стойки радиатора, рамки дверей и пр.; окрашивают пороги (при необходимости); сушат в естественных условиях. 3. Типы красителей для покрытия кузова автомобиля Лакокрасочные покрытия можно разделить условно на группы по наличию в их составе видов красителей: 1) Красители во флакончиках. Они предназначены для подкраски небольших царапин и сколов, нанесенных мелкими предметами. Вначале поврежденный участок очищается, затем грунтуется и далее, используя кисточку из флакона, выполняется нанесение красителя. При необходимости на поверхность дополнительно наносится лак. 2) Аэрозольные составы краски. Этот вид красок наиболее распространенный благодаря хорошему качеству и удобству использования. Распыление на поверхность наносится без дополнительных приспособлений из-за созданного в баллончике высокого давления. Аэрозоль наносится только на очищенную поврежденную поверхность на расстоянии примерно 20-30 см. 3) Красители порошкового вида. Этот тип красителей используется для покраски всего кузова или отдельных его деталей. Окрашивание производится в специальной камере. Наиболее распространенными красителями для автомобилей являются эмали, состоящие из множества различных компонентов. В их основу входит пигмент, благодаря которому получается требуемая окраска. Помимо естественного состава используются типы пигментов, которые довольно устойчивы к влаге и коррозии, жаропрочные и другие. Соединение частиц с пигментом осуществляется с помощью смолы, природного или искусственного возникновения. Эта связующая часть придает краске прочность, хороший блеск, эластичность, устойчивость к воздействиям окружающей среды и прочие свойства. Для того чтобы довести краску до требуемой консистенции добавляется растворитель и после нанесения краски он испаряется. Также в смесь краски добавляются: отвердитель, с его помощью слой краски обретает дополнительное свойство прочности; наполнители, позволяют установить у жидкости ее зернистость; загуститель, предотвращает различные подтеки или наплывы; эластификатор, с помощью его покрытие приобретает эластичность. Виды автомобильных красок Наиболее распространенными видами красок для автомобилей являются: 1) Акриловые эмали. В основе этих эмалей лежат акриловая смола и акрилово-уретановая. Двухкомпонентный состав обладает стойкостью к агрессивным воздействиям среды и безупречным блеском. В качестве компонентов в нее входят краситель с отвердителем. Перед тем как начать покраску они смешиваются в соответствии с определенной пропорцией. Для получения требуемой концентрации к ним добавляется растворитель. В процессе отвердевания происходит преобразование акрила в полимер, для ускорения протекания этого процесса увеличивают температуру в камере для покраски до 60-80 градусов. 2) Алкидные эмали. При их появлении произошло значительное повышение качества покраски кузова автомобиля. Составы являются однокомпонентными, быстро происходит процесс отвердевания даже при атмосферных температурах. Кроме того, алкидные эмали обладают блеском, большой эластичностью и хорошими свойствами при эксплуатации. Вместе с тем, при длительном воздействии среды в виде осадков, зноя или сильного холода у покрытия ухудшаются качественные показатели. Также это покрытие довольно тяжело полируется и для его отвердевания требуется значительное количество времени. 3) Покраска мeтaллиĸ, пepлaмyтp и «хамелеон»: Это специальные автоэмали, содержащие в своем составе светоотражающие компоненты, которые обеспечивают игру света, создавая нужный эффект. Прочные, износостойкие и очень красивые. Делятся на: однослойные – сейчас не используются, из-за дефектов покраски. двухслойные — сначала накладывается слой краски, а сверху слой прозрачного лака. Цвет зависит от добавленного пигмента. Это могут быть частицы алюминия, цинка,бронзы, латуни, меди. трехслойные — создают эффект «хамелеон». Сначала наносится основа, которая перекрывает грунтовку и определяет цвет автомобиля — грунт-тонер. Потом практически сразу наносят основной слой, причем с разной толщиной и интенсивностью покрытия. И завершают покрытие высококачественным лаком. Также в три слоя делают перламутровое покрытие, только пигменты — это слюда или мусковит. Матовая покраска: такая покраска осуществляется, либо покрытием практически любой автоэмали матовым лаком. Но здесь есть нюанс — покрытие автомобиля должно быть в идеальном состоянии. Если это не так, то придется сначала перекрасить машину заново, а уже после покрывать матовым лаком. Либо использованием матовой краски. Такое покрытие отличается прочностью и износостойкостью. Покраска хром или золото: это покрытие похоже на металлик, но его светоотражающая способность больше и наносится в четыре слоя. Сначала наносится черная основа. На него наносят базовый состав, чем он толще тем выше светоотражающая способность. Потом полупрозрачный лак, а в завершении — прозрачный лак. Очень эффектное и не менее прочное покрытие. Покраска Саndу: очень яркая, насыщенная, блестящая и прозрачная, со множеством полутонов. Такой эффект обеспечивается использованием высокопигментированных составов. Это может быть пpoзpaчный цвeтнoй лaĸ, специальная готовая краска, пигмент, который добавляется в любой лак или краску. Особенностью такой покраски является техника размывания краски. Наносится много слоев краски (до 8) от темного оттенка, выбранного цвета, до светлого. Финишным пoĸpытием является пpoзpaчный лaĸ, cooтвeтcтвyющий цвeтy. Это очень сложное окрашивание, выполняемое только профессионалами. Покраска Plasti dip: хотя это скорее не покраска, а специальное покрытие автомобиля жидкой резиной с разными свойствами. Она бывает прозрачной, глянцевой или матовой, а добавление пигментов создают эффект металлик, перламутр или хамелеон. Это покрытие создает на поверхности автомобиля защитную пленку, устойчивую к различным внешним воздействиям, которую потом можно просто удалить. Основой покрытия является матовый или глянцевый плacтидип, который наносят на многослойную базу. После чего покрывают высокоглянцевым лаком. Главный плюс — высокая прочность покрытия. Флюоресцентная покраска: для любителей особенно ярких цветов и днем и ночью. Проводится с использованием флюopecцeнтной ĸpacĸи — которая на солнце становится суперяркой, a под УФ лучами кислотной. В основном используется для покраски отдельных элементов автомобиля. Aэpoгpaфия: и мы не можем не упомянуть об aэpoгpaфии. Это не просто покраска автомобиля, это целое искусство. Даже если один мастер наносит один и тот же рисунок, они все равно будут отличаться. Поэтому, это возможность получить действительно уникальный автомобиль. Существует множество вариантов и способов нанесения аэрографии. Термохромная покраска: производится специальной термохромной краской, меняющей цвет под воздействием различной температуры. Рисунок проявляется при нагревании работающего автомобиля. Очень неожиданный и потрясающий эффект. 4. Технология сушки После нанесения каждого слоя лакокрасочных материалов проводится сушка. Она может быть естественной и искусственной. Процессы естественной сушки ускоряют интенсивная солнечная радиация и достаточная скорость ветра. Чаще всего естественная сушка применяется для быстросохнущих лакокрасочных материалов. Основные способы искусственной сушки: конвекционная, терморадиационная, комбинированная. Конвекционная сушка. Она выполняется в сушильных камерах потоком горячего воздуха. Тепло идет от верхнего слоя лакокрасочного покрытия к металлу изделия, образуя верхнюю корку, которая препятствует удалению летучих компонентов, и тем самым замедляется процесс сушки. Температура сушки в зависимости от вида лакокрасочного покрытия колеблется в пределах 70... 140°С. Продолжительность сушки от 0,3...8 ч. Терморадиационная сушка. Окрашенная деталь облучается инфракрасными лучами, а сушка начинается с поверхности металла, распространяясь к поверхности покрытия. Комбинированная сушка (терморадиационно-конвекционная). Суть его состоит в том, что кроме облучения изделий Инфракрасными лучами производится дополнительный нагрев горячим воздухом. Перспективными методами сушки лакокрасочных покрытий является ультрафиолетовое облучение и электронно-лучевая сушка. Оборудование для сушки В зависимости от способа передачи теплоты искусственная сушка бывает конвективной, терморадиационной или терморадиационно-конвективной. Конвективная – заключается в нагревании окрашенных поверхностей горячим воздухом или продуктами сгорания в специальных камерах. Терморадиационная – представляет собой сушку инфракрасными лучами. Она протекает в 4-15 раз быстрее. В терморадиационно-конвективной – нагрев кузова осуществляется комбинированным способом. Сушильные камеры необходимо выбирать с учетом объема окрасочных работ и организации технологического процесса. Передвижные устройства используют для сушки покрытий на небольших поверхностях кузова (рефлекторный ламповый передвижной щит; электрический термоизлучатель; передвижная сушильная установка). Комбинированные камеры рекомендуется использовать при полной окраске кузовов автомобилей. Однопостовая тупиковая камера, разработанная специалистами ВАЗ, предназначена для окраски и сушки 5 кузовов легковых автомобилей и кузовных деталей за 1 сутки при двухсменной работе. Окрасочно-сушильный агрегат, разработанный специалистами ВАЗ, предназначен для окраски и сушки кузовов и деталей в количестве 1 автомобиль в течение 1 ч. Время окраски – 1 ч., продолжительность сушки – 3 ч. Стационарно установленный агрегат имеет окрасочное и сушильное отделение. Габаритные размеры 16195х7315х4722 мм, а масса – 12000 кг. Заключение Таким образом, в ходе данной работы подробно излагаются вопросы, касающиеся технологии выполнения окрасочных работ, а также перечисляются основные виды лакокрасочных материалов и их характеристики. Особое внимание уделяется конкретным приемам выполнения работ, а именно подготовке поверхности кузова к окраске, способам нанесения материалов, устранению вмятин, отделке поверхности кузова и пр. Кроме того в работе подробно описывается технология полной и частичной окраски кузова, а также указывается перечень оборудования и инструментов, которые могут понадобится для этого. Список литературы Малкин В. С. Техническая эксплуатация автомобилей: теоретические и практические аспекты [Текст] : учеб. пособие для вузов / В. С. Малкин - М. : ИЦ "Академия", 2007. – 287 с. Синельников А. Ф. Основы технологии производства и ремонт автомобилей [Текст] : учеб. пособие / А. Ф. Синельников - М. : Академия, 2011. – 319 с. Сафиуллин Р. Н. Эксплуатация автомобилей [Электронный ресурс]: учеб. для вузов / Р. Н. Сафиуллин, А. Г. Башкардин - Москва : Юрайт, 2017. - 245 с. Толмачев И.А., Пиасто и др. Ремонтная окраска автомобилей. – Спб.: Химия, 2012 г. – 124 с. Шангин Ю.А. Ремонтное окрашивание легковых автомобилей: Советы любителям – М.: Транспорт, 2014 г. – 198 с. окраска эмаль грунтовка автомобиль |