РГР-8-Majdi. Взам инв. Подп и дата

Скачать 407.64 Kb. Скачать 407.64 Kb.

|

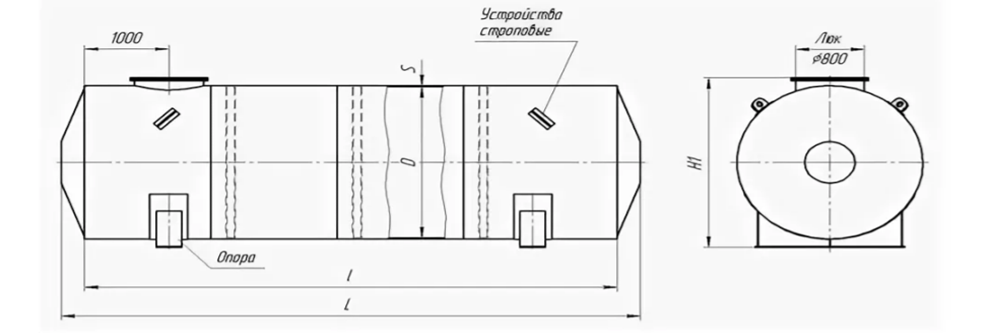

Содержание 1. Определение вместимости резервуара.................................................................3 1.1Определение внутренней длины горизонтального резервуара...................4 1.2.Определение внутреннего диаметра горизонтального резервуара............4 1.3.Определение вместимости цилиндрической части......................................4 1.4.Определение отношения высоты наполнения к диаметру резервуара......4 1.5. Определение коэффициента................................................................................5 1.6.Определение объема цилиндрической части резервуара.............................6 1.7.Определение вместимости резервуара................................................................6 1.8 Определение отношения выпуклости днища к диаметру резервуара………..7 1.9 Определение вместимости с конусным днища при высоте наполнения…….8 2.Определение типа резервуара.............................................................................10 3.Определение уклона резервуара...........................................................................10 4.Описание порядка и метода замера уровня горючего.................................13 5.Определение массы нефтепродукта...................................................................14 6.Описание порядка определения плотности светлых нефтепродуктов.........16 7.Описание технологии отбора проб горючего......................................................18 1 Определение вместимости резервуара и восстановление градуировочной таблицы Имеются следующие исходные данные: Диаметр наружный Длина наружная Толщина стенок резервуара b = 5 мм; Высота взлива Высотный трафарет постоянный ВТП = 2336 мм; Высотный трафарет фактический ВТФ =2314 мм.  Рисунок 1 - Резервуар горизонтальный с конусным днищем 1.1 Определение внутренней длины горизонтального резервуара: Lвн = Lн – 2b Lвн = 3230 – 2(5)=3220 мм где Lвн – внутренняя длина резервуара, мм; Lн – наружная длина резервуара, мм; b – толщина стенки, мм. 1.2 Определение внутреннего диаметра горизонтального резервуара: Dвн = Dн – 2b, Dвн = 2350 – 2(5)=2340 мм где Dвн – внутренний диаметр резервуара, мм; Dн – наружный диаметр резервуара, мм; b – толщина стенки, мм. 1.3 Определение вместимости цилиндрической части горизонтального резервуара: Vц = ( Vц = ( где Vц – вместимость цилиндрической части резервуара, мм; Dвн – внутренний диаметр резервуара, мм; Lвн – внутренняя длина резервуара, мм. 1.4 Определение отношения высоты наполнения к диаметру резервуара: где H – высота наполнения, мм; 1.5 Определение коэффициента Кц1 = 0 Кц2 =0,0254 мм Кц3 = 0,0096 мм Кц4 =0,0147 мм Кц5 =0,0207 мм Кц6 = 0,0259 мм Кц7 =0,0271 мм Кц8 =0,0310 мм Кц9 =0,0413 мм Кц10 =0,0490 мм Кц11 =0,0580 мм Кц12 =0,0650 мм Кц13 =0,07466 мм Кц14 =0,08320 мм Кц15 =0,09360 мм 1.6 Определение объема цилиндрической части резервуара при данных высотах наполнения: Vзц = Кц · Vц, где Vзц – объем цилиндрической части при данных высотах заполнения, м3; Кц – коэффициент заполнения цилиндрической части резервуара; Vц – вместимость цилиндрической части резервуара, м3. Vзц1 = 0 м3 Vзц2 = 0,0254 м3 Vзц3 = 0,07241 м3 Vзц4 =0,13348 м3 Vзц5 = 0,2041 м3 Vзц6 = 0,2861 м3 Vзц7 = 0,3745 м3 Vзц8 = 0,4292 м3 Vзц9 = 0,57186 м3 Vзц10= 0,6784 м3 Vзц11 = 0,8067 м3 Vзц12 = 0,9123 м3 Vзц13 = 1,0337 м3 Vзц14 = 1,1550 м3 Vзц15 = 1,2960 м3 1.7 Определение полной вместимости с конусным днища: Vк.д = 0,2618 ·f· Dвн2, Vк.д = 0,2618 ·380· 23402=99,484 м3 где Vк.д – вместимость конусного днища, м3; f – значение выпуклости днища, м; Dвн – внутренний диаметр резервуара, м. 1.8 Определение отношения выпуклости днища к диаметру резервуара: определяем вместимость конусного днища при высоте наполнения Н. По значениям Кк1 = 0 м3 Кс2 =0,0125 Кс3=0,001 Кс4=0,002 Кс5 =0,003 Кс6 =0,005 Кс7 =0,007 Кс8 =0,012 Кс9 =0,0130 Кс10 =0,0210 Кс11 =0,030 Кс12 =0,0310 Кс13 = 0,0410 Кс14 =0,0430 Кс15 = 0,0510 1.9 Определение вместимости с конусным днища при высоте наполнения Н: Vк = Кк · Vк.д, где Vк – вместимость конусного днища при данных высотах заполнения, м3; Кс – коэффициент заполнения сферического днища; Vк.д – вместимость конусного днища, м3. Vс1 =0 м3 Vс2 =0,0013 м3 Vс3 =0,0045 м3 Vс4 =0,00091 м3 Vс5 =0,0013 м3 Vс6 =0,0022 м3 Vс7 =0,00852 м3 Vс8 =0,00549 м3 Vс9 =0,0059 м3 Vс10 =0,0062 м3 Vс11 =0,0074 м3 Vс12=0,00821 м3 Vс13 =0,0085 м3 Vс14=0 ,0086 м3 Vс15 =0,0096 м3 Vз = Vзц + 2·Vк, где Vз – вместимость резервуара при данных высотах наполнения, м3; Vзц – объем цилиндрической части при данных высотах наполнения, м3; Vс – вместимость сферического днища при данных высотах наполнения, м3; Vк – вместимость конусного днища при данных высотах заполнения, м3. Vз1 = 0 м3 Vз2 = 0,0254 м3 Vз3 =0,07241 м3 Vз4 = 0,13348 м3 Vз5 =0,2041 м3 Vз6 =0,2861 м3 Vз7 =0.3745 м3 Vз8 =0,4292 м3 Vз9 =0,57186 м3 Vз10 = 0,6784 м3 Vз11 =0,8067 м3 Vз12 =0,9123 м3 Заполняем расчетную таблицу градуировки горизонтального резервуара 1 согласно полученным значениям. Таблица 1 - Расчетная таблица градуировки горизонтального резервуара

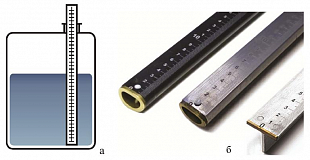

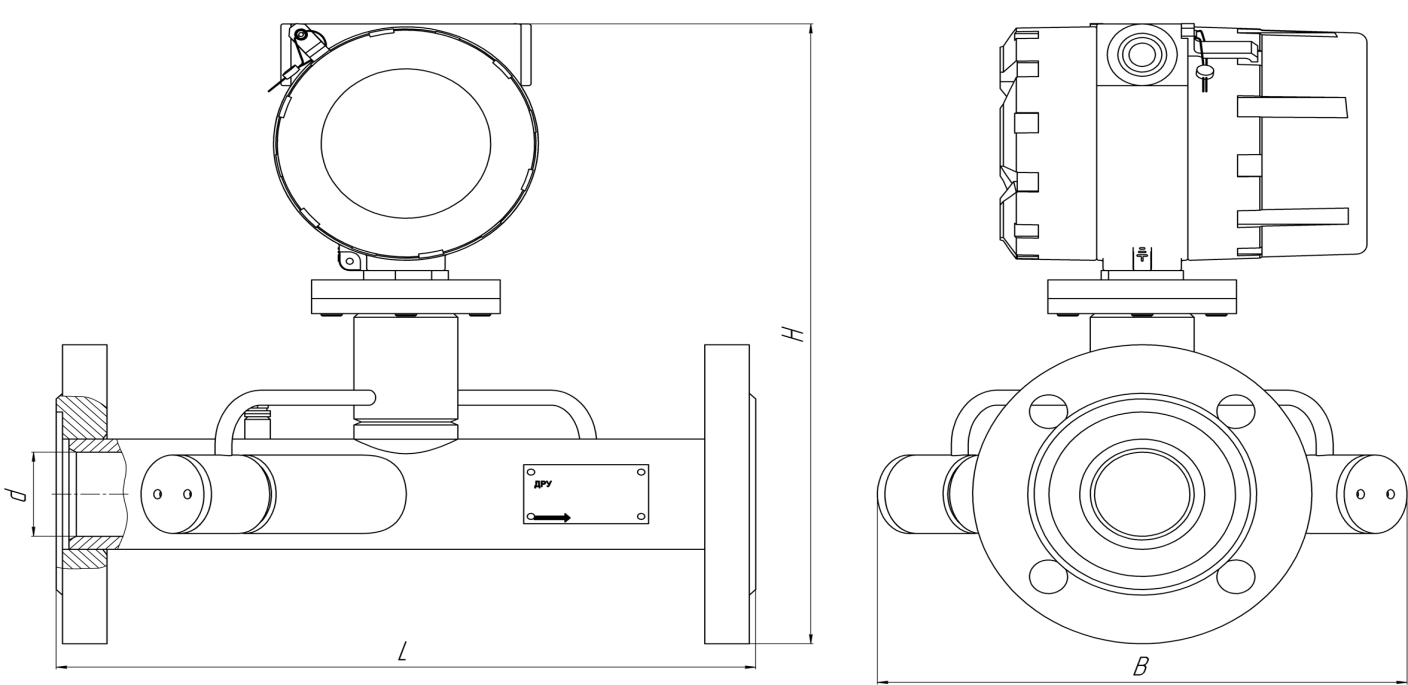

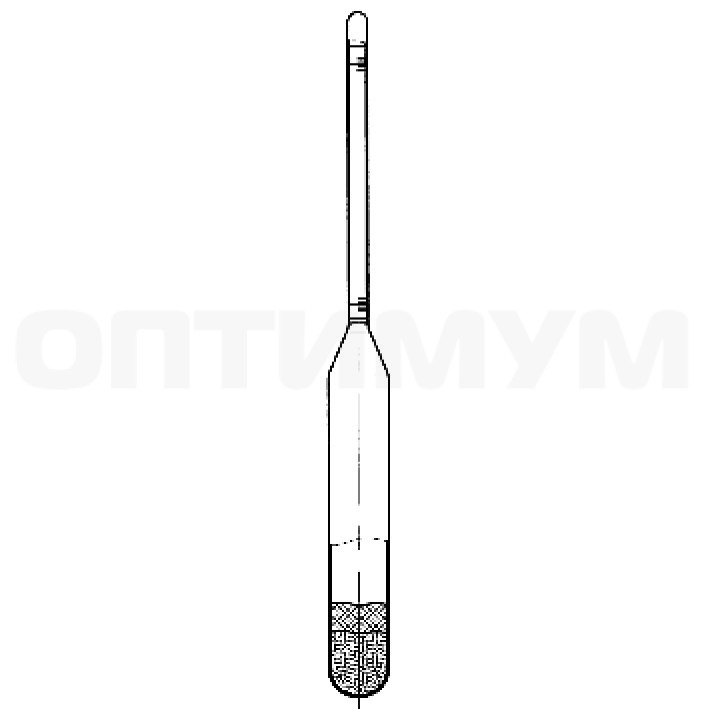

2 Определение типа резервуара Полученные данные позволяют определить тип резервуара: это резервуар горизонтальный с сферечиским днищем) 3 Определение уклона резервуара Имеются следующие исходные данные: Расстояние от точки измерения до середины резервуара ; Измерения высоты льда в двух точках резервуара: 3.1 Определение уклона оси резервуара: где a – уклон оси резервуара; Н1 и Н2 – высота льда в двух точках, мм; L – длина резервуара, мм. I – расстояние от точки измерения до середины резервуара. 3.2 Определение поправки на уклон: где a – уклон оси резервуара; L – длина резервуара, мм. 3.3 Определение высоты взлива с учетом поправки на уклон: где 4 Описание порядка и метода замера уровня горючего в горизонтальном резервуаре Самым главным фактором при сливе и хранении топлива является уровень топлива в резервуаре. Традиционно применяют метршток для измерения уровня топлива и воды, который представляет собой длинную металлическую линейку (рис. 2).  Рисунок 2 - Метршток При измерении уровня открывают герметично закрытый направляющий трубопровод для метрштока и опускают туда метршток. Направляющий трубопровод (замерная, зондовая труба) обеспечивает вертикальное направление метрштоку. Для более точного замера на части трубы, находящейся в резервуаре, сверлятся отверстия диаметром 8-10 мм на расстоянии друг от друга 2 см. Направляющий трубопровод обтягивается латунной сеткой и закрывается крышкой. Для автоматического постоянного измерения уровня и наличия подтоварной воды применяются датчики уровнемеров, которые измеряют еще температуру топлива и выдают сигналы на шкафы контроля и управления в операторную. Совместно с уровнемером или вместо него применяются датчики предельного уровня, которые выдают сигналы достижения заранее заданных двух-трех уровней. Наиболее важны сигналы уровня 90% и 95% заполнения резервуара топливом. Предельной высотой наполнения резервуара является величина ВТП. Начальные различия между величинами ВТП и ВТФ объясняются наличием в нижней части резервуара наледи: ВТП – ВТФ =2336-2314=22 мм 5 Определение массы нефтепродукта В зависимости от характера технологических операций и размеров учитываемых партий нефтепродуктов применяются различные методы измерений. Методы измерений выбираются на основе оценки их точности применительно к данной технологической операции с учетом технической возможности реализации данного метода и с учетом рекомендаций, приведенных в стандартах и нормативно-технической документации, регламентирующих условия применения указанных методов измерений. В настоящее время согласно правилам количественного учета, применяются: прямой метод измерения массы с помощью весов или массовых расходомеров (счетчиков) (рис.3);  Рисунок 3 – Общий вид счетчика (расходомера) косвенные методы: объемно-массовый и гидростатический. В соответствии с действующими правилами количественный учет нефтепродуктов на предприятиях системы нефтепродуктообеспечения ведется в единицах массы. Реализация прямых методов заключается в определении массы продуктов с помощью весов, весовых дозаторов и устройств, массовых счетчиков или массовых расходомеров с интеграторами. Косвенные методы, в свою очередь, подразделяются на объемно-массовый и гидростатический. Применение объемно-массового метода сводится к измерению объема V и плотности продукта при одинаковых условиях или приведенных к одним условиям (по температуре и давлению), определению массы брутто продукта как произведения значений этих величин и последующему вычислению массы нетто продукта. В зависимости от способа измерений объема продукта объемно-массовый метод подразделяют на динамический и статический. Динамический метод применяют при измерении массы продукта непосредственно на потоке в нефтепродуктопроводах. При этом объем продукта измеряют счетчиками или преобразователями расхода с интеграторами. Статический метод применяют при измерении массы продукта в градуированных емкостях (вертикальные и горизонтальные резервуары, транспортные емкости и т.п.). Объем продукта в резервуарах определяют с помощью градуированных таблиц резервуаров по значениям уровня наполнения, измеренных уровнемером, метрштоком или металлической измерительной рулеткой. В емкостях, градуированных на полную вместимость, контролируют уровень наполнения и определяют объем по паспортным данным. При использовании гидростатического метода измеряют величину гидростатического давления столба продукта, определяют среднюю площадь заполненной части резервуара на уровне, относительно которого производят измерение, и рассчитывают массу продукта как произведение значений этих величин, деленное на ускорение силы тяжести. Массу отпущенного (принятого) продукта при использовании гидростатического метода можно определить, как разность масс, определенных в начале и в конце товарной операции, используя вышеизложенный метод. Измерение гидростатического давления столба продукта производят манометрическими приборами с учетом давления паров нефти или нефтепродукта. Пределы относительной погрешности методов измерения массы должны быть не более: При прямом методе: ±0,5%—при измерении массы нетто нефтепродуктов до 100 т, а также массы нетто битумов; ±0,3%—при измерении массы нетто пластических смазок; При объемно-массовом динамическом методе: ±0,25% — при измерении массы брутто нефти; ±0,35% — при измерении массы нетто нефти; ±0,5% — при измерении массы нетто нефтепродуктов от 100 т и выше; ±0,8% — при измерении массы нетто нефтепродуктов до 100 т и отработанных нефтепродуктов; При объемно-массовом статическом методе: ±0,5% — при измерении массы нетто нефти, нефтепродуктов от 100 т и выше, а также массы нетто битумов; ±0,8% —при измерении массы нетто нефтепродуктов до 100 т и отработанных нефтепродуктов; При гидростатическом методе: ±0,5% — при измерении массы нетто нефти, нефтепродуктов от 100 т и выше; ±0,8% —при измерении массы нетто нефтепродуктов до 100 т и отработанных нефтепродуктов. Для измерения массы дизельного топлива до 100 т объемно-массовым статическим метод, погрешность измерений будет ±0,8% 6 Описание порядка и метода определения плотности светлых нефтепродуктов Определение плотности может осуществляется ареометром (рис.4). Сущность метода заключается в погружении ареометра в испытуемый продукт, снятии показания по шкале ареометра при температуре определения и пересчете результатов на плотность при температуре 20 °С.  Рисунок 4 – Ареометр Порядок проведение испытания. Цилиндр для ареометра устанавливают на ровной поверхности. Пробу испытуемого продукта наливают в цилиндр, имеющий ту же температуру, что и проба, избегая образования пузырьков и потерь от испарения. Пузырьки воздуха, которые образуются на поверхности, снимают фильтровальной бумагой. Температуру испытуемой пробы измеряют до и после измерения плотности по термометру ареометра (при испытании темных нефтепродуктов термометр ареометра приподнимают над уровнем жидкости настолько, чтобы был виден верхний конец столбика термометрической жидкости и можно было отсчитать температуру) или дополнительным термометром. Температуру поддерживают постоянной с погрешностью не более 0,2 °С. Чистый и сухой ареометр медленно и осторожно опускают в цилиндр с испытуемым продуктом, поддерживая ареометр за верхний конец, не допуская смачивания части стержня, расположенной выше уровня погружения ареометра. Когда ареометр установится, а его колебания прекратятся, отсчитывают показания по верхнему краю мениска, при этом глаз находится на уровне мениска. Отсчет по шкале ареометра соответствует плотности нефтепродукта при температуре испытания. Метод определения плотности пикнометром основан на определении относительной плотности - отношения массы испытуемого продукта к массе воды, взятой в том же объеме и при той же температуре. Так как за единицу массы принимается масса 1 7 Описание технологии отбора проб горючего Точечные пробы нефтепродукта из горизонтального цилиндрического резервуара диаметром менее 2500 миллиметров независимо от степени заполнения, отбирают с двух уровней: - с середины высоты столба жидкости - на 250 миллиметров выше нижней внутренней образующей резервуара Из отобранных проб составляют объединенную пробу смешением точечных проб среднего и нижнего уровней в соотношении 3:1. Для отбора проб применяются переносные пробоотборники заводского изготовления, имеющие заземляющий проводник (рис.5).  Рисунок 5 - Пробоотборник Перед отбором пробы пробоотборник присоединяется заземляющим тросиком к зажиму на резервуаре. При отборе пробы оператор должен находиться спиной к ветру, во избежание отравления парами нефтепродукта. Отборы проб подразделяются на следующие виды: индивидуальные, средние; контрольные; арбитражные. Индивидуальная проба характеризует качество нефтепродуктов в одном данном месте или на данном уровне. Средняя проба характеризует среднее качество нефтепродуктов в одном или нескольких резервуарах. Средняя проба получается смешением нескольких индивидуальных проб. Контрольная проба - часть индивидуальной или средней пробы, предназначенная для анализа. Контрольная проба, хранящаяся на случай арбитражного анализа, носит название арбитражной. Методы отбора проб зависят от: консистенции нефтепродукта; типа емкости, из которой отбирают пробу; уровня нефтепродукта (объема) в емкости; Методы отбора проб нефтепродуктов стандартизованы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||