практика насосы. ОУП 2 _ Джумаев практика 2. Взам инв.

Скачать 451.82 Kb. Скачать 451.82 Kb.

|

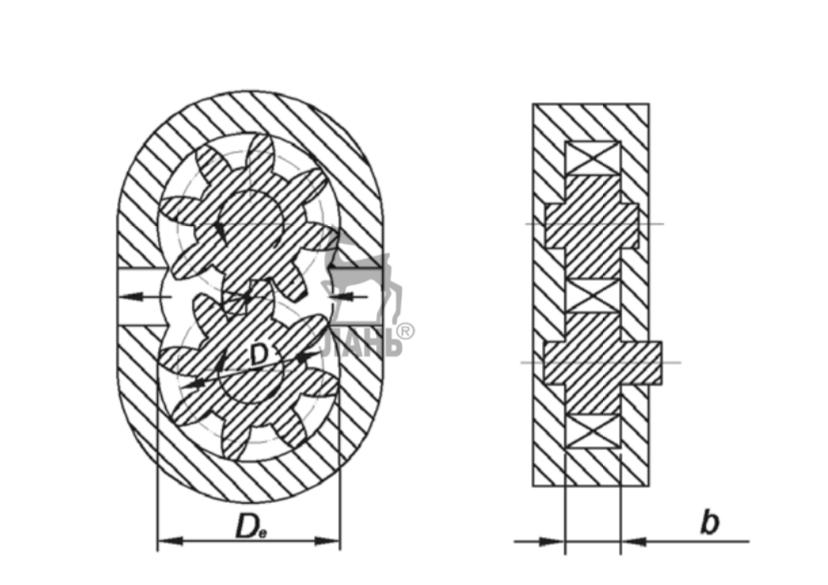

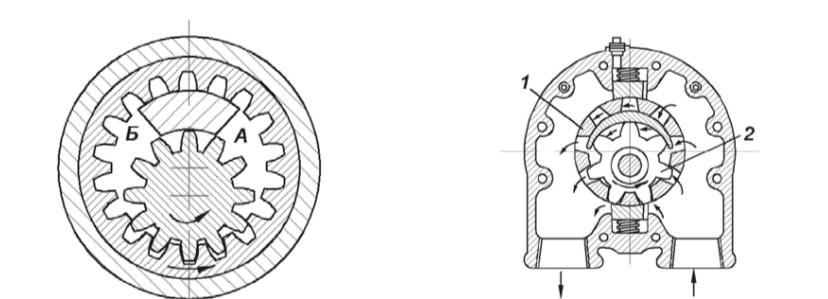

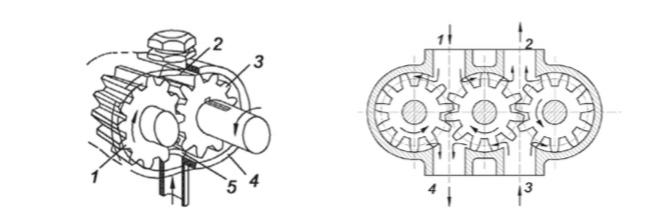

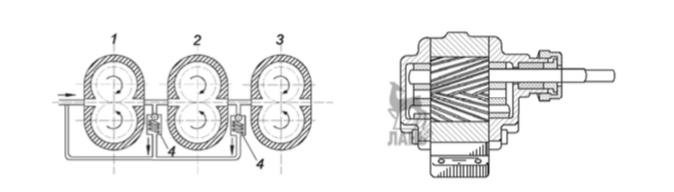

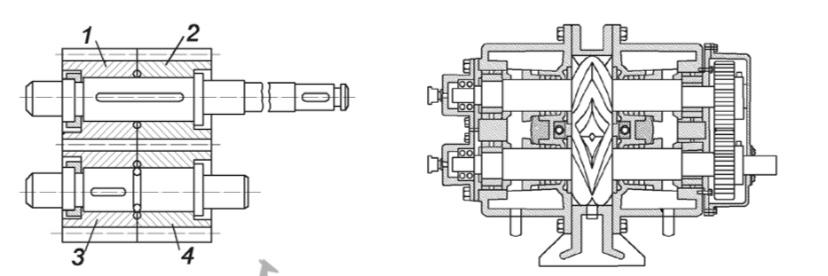

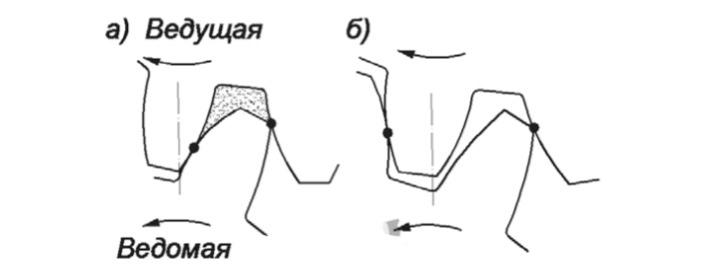

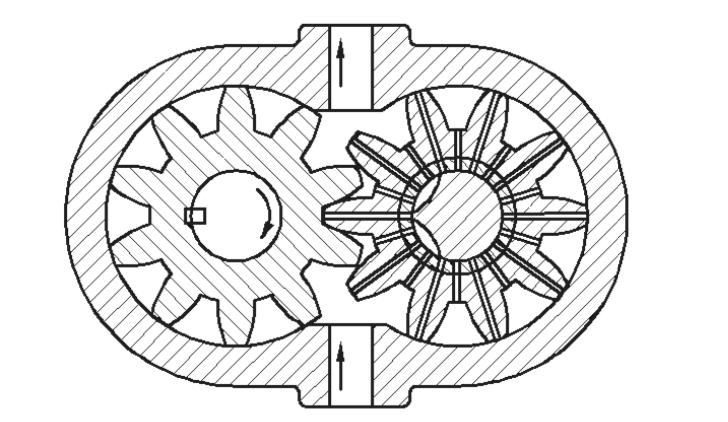

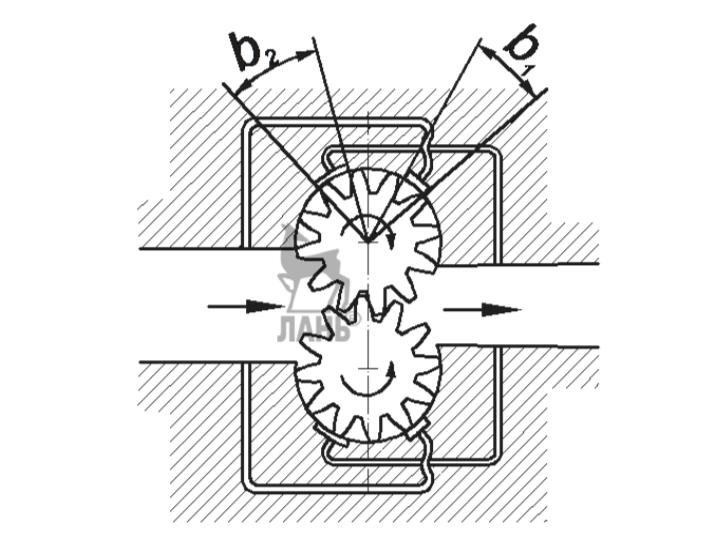

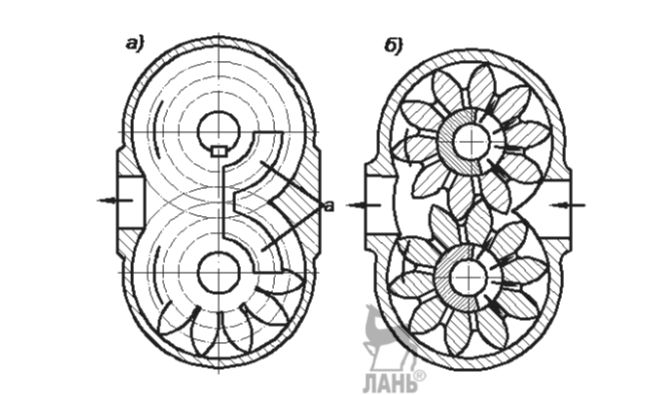

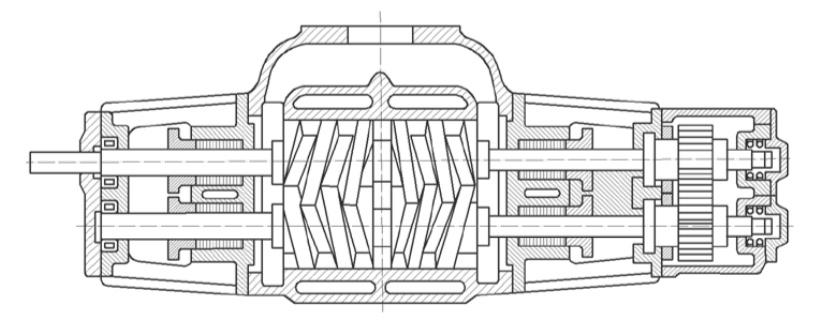

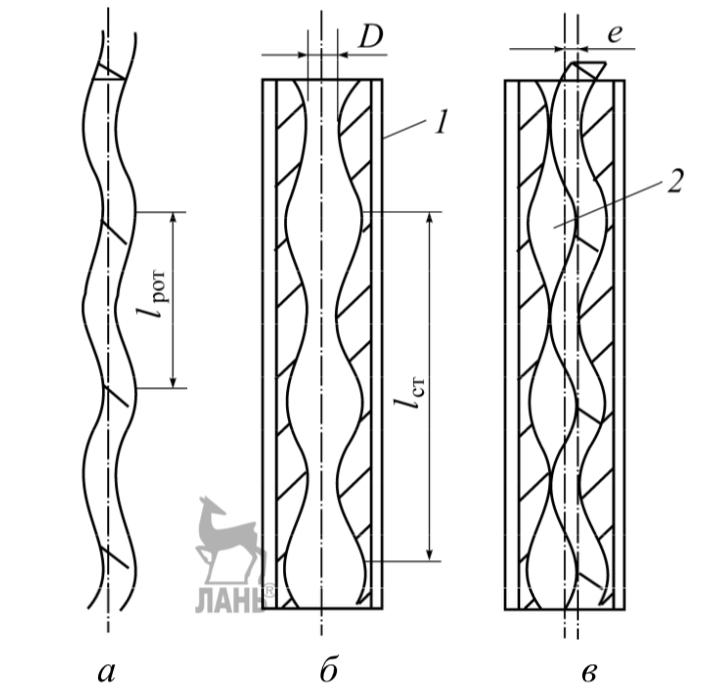

Введение 2 Раздел 1. Шестеренные насосы 4 1.1. Конструктивная схема насосов с внешним зацеплением шестерен 4 1.2. Конструктивная схема насосов с внутренним зацеплением 5 1.3. Разгрузка конструктивных элементов шестеренных насосов от негативных нагрузок. 9 1.4. Повышение всасывающей способности шестеренных насосов 12 Раздел.2. Винтовые насосы 13 2.1. Герметичные винтовые насосы 15 2.2. Негерметичные винтовые насосы 15 2.3. Разгрузка винтов насосов от воздействия негативных сил 17 2.4. Конструкции винтовых насосов 18 Заключение 19 Библиографический список 20 ВведениеОбъемными гидромашинами называются гидромашины, рабочий процесс которых основан на попеременном заполнении рабочей камеры жидкостью и вытеснении ее из этой камеры. Рабочая камера гидромашины — это ограниченное пространство внутри машины, объем которого периодически меняется, сообщающееся с местами входа и выхода жидкости. Объемная гидромашина может иметь одну или несколько рабочих камер. В зависимости от того, перемещают объемные гидромашины жидкость или используют ее энергию для своего движения, их разделяют на насосы и гидравлические двигатели. В объемном насосе перемещение жидкости осуществляется путем вытеснения ее из рабочих камер вытеснителями. Вытеснитель — это рабочий орган насоса, непосредственно совершающий работу вытеснения. Вытеснителями могут быть поршни, плунжеры, шестерни, винты, пластины и пр. По принципу действия, точнее, по характеру процесса вытеснения жидкости, объемные насосы делятся на возвратно-поступательные и роторные. К возвратно-поступательным насосам обычно относят поршневые, плунжерные и диафрагменные насосы. Роторные насосы, в свою очередь, можно разделить на роторно-вращательные (зубчатые и винтовые) и роторно-поступательные (шиберные и роторно-поршневые). В возвратно-поступательном насосе жидкость вытесняется из неподвижных камер в результате возвратно-поступательного движения вытеснителей (поршней, плунжеров). В роторном насосе жидкость вытесняется из рабочих камер в результате вращательного или вращательно-поступательного движения вытеснителей (шестерен, винтов, поршней). По характеру движения входного звена объемные насосы делятся на вращательные (с вращательным движением входного звена) и прямодействующие (с возвратно-поступательным движением входного звена). К общим свойствам объемных насосов, которые обусловлены принципом их действия и отличают их от насосов лопастных, относятся: • цикличность рабочего процесса и связанная с ней порционность и неравномерность подачи; подача насоса осуществляется не равномерным потоком, а порциями, каждая из которых соответствует подаче одной рабочей камеры; • герметичность насоса, то есть постоянное отделение напорного трубопровода от всасывающего; напомним, что лопастные насосы являются проточными, а не герметичными; • самовсасывание, то есть способность насоса создавать вакуум во всасывающем трубопроводе, изначально заполненном воздухом, достаточный для подъема жидкости до уровня насоса; при этом понятно, что высота всасывания не может быть больше некоторой предельно допустимой (лопастные насосы не являются самовсасывающими). Раздел 1. Шестеренные насосыШестеренные насосы относятся к одним из наиболее распространенных видов роторных насосов. В нефтяной и газовой промышленности они используются главным образом в системах смазки мощных насосносиловых и газоперекачивающих агрегатов, которыми оснащены нефтеперекачивающие и компрессорные станции современных нефтегазовых магистралей. Шестеренные насосы довольно распространены на нефтебазах, где они применяются в качестве технологических для осуществления технологических операций по приему, отпуску и внутри складскому перемещению темных нефтепродуктов – мазутов, масел и т.п. Принцип действия шестеренных насосов состоит в заполнении жидкостью межзубных впадин шестерен и в переносе шестернями, при их вращении, жидкости в этих впадинах из области всасывания насосов в область нагнетания. При этом подача жидкости в нагнетательный трубопровод происходит достаточно быстро. В связи с гидросопротивлением нагнетательного трубопровода жидкость не успевает продвигаться по нему с той же скоростью и происходит как бы сжатие жидкости. За счет этого на выходе насоса создается давление, благодаря которому и происходит дальнейшее движение жидкости по трубопроводу. Обратный переток жидкости внутри насоса из области нагнетания, где действует повышенное давление, в область всасывания предотвращается взаимным зацеплением зубьев шестерен. Таким образом, шестеренный насос для предотвращения обратного тока жидкости в нем должен обязательно иметь не менее двух шестерен. Отмеченный способ действия практически реализован в двух принципиально различных конструктивных схемах шестеренных насосов – в насосах с внешним зацеплением шестерен и в насосах с внутренним зацеплением шестерен. 1.1. Конструктивная схема насосов с внешним зацеплением шестеренПодобная схема представлена на рис. 3.1. В таком варианте насос работает следующим образом. Одна из шестерен находится на валу, который приводится во вращение двигателем, и является ведущей. Другая шестерня служит для предотвращения обратного тока жидкости из области нагнетания насоса в область его всасывания за счет нахождения ее в зацеплении с ведущей шестерней и, таким образом, является ведомой. Ведомая шестерня вращается на своем валу свободно. На рис.1. вверху расположена ведомая шестерня, внизу – ведущая. При вращении ведущей шестерни приходит в движение и ведомая. В межзубных впадинах шестерен по их периферии (между шестернями и корпусом) жидкость переносится из области всасывания в область нагнетания.  Рис 1. Конструктивная схема насосов с внешним зацеплением шестерен Шестерни имеют одинаковые диаметры и эвольвентное зацепление зубьев с углом зацепления 20°, поэтому объем впадин шестерен равен объему их зубов. В этом случае теоретическая производительность определяется объемом впадин и зубьев и составляет QT=  • D • n • (De-D) • b, • D • n • (De-D) • b,где D – средний диаметр шестерни; De – наружный диаметр; b – ширина шестерни. 1.2. Конструктивная схема насосов с внутренним зацеплениемКонструктивная схема насосов с внутренним зацеплением Конструктивная схема насосов с подобным зацеплением изображена рис.2. В насосах данного вида отделения полости всасывания от полости нагнетания осуществляется еще с помощью серповидного элемента, размещенного на рис.2. между внутренней и внешней шестернями в верхней части рисунка. В рассматриваемом насосе ведущей шестерней является внешняя шестерня, ведомой – внутренняя. При вращении ведомой шестерни она переносит в своих межзубных впадинах жидкость из области всасывания A в область нагнетания Б вдоль неподвижного сегмента, выполненного за одно целое с боковой крышкой насоса. Более детальный вид насоса с внутренним зацеплением приведен на рис. 3. На нем видно, что для уплотнения контакта внешней шестерни с корпусом используются уплотняющие элементы, находящиеся под действием пружин. Наибольшее применение находят шестеренные насосы с внешним зацеплением благодаря более простой конструкции и менее трудоемкому изготовлению. Достоинством данных насосов, кроме прочего, является то обстоятельство, что устанавливаемые в них шестерни являются обычными шестернями с эвольвентным зацеплением, используемым в широко распространенных зубчатых передачах.  Рис. 2. Конструктивная схема насосов Рис.3. Схема шестеренного насоса с внутренним зацеплением шестерен с внутренним зацеплением: 1 – внешняя шестерня; 2 – внутренняя шестерня Насосы с внутренним зацеплением также находят достаточную область применения из-за меньших габаритов по сравнению с ранее рассмотренными и большой износостойкостью. Основным типом шестеренных насосов в настоящий момент является насос, состоящий из пары прямозубых шестерен с внешним зацеплением и с одинаковым числом зубьев эвольвентного профиля (рис.4.). Насосы такого типа отличаются простотой устройства, надежностью и удобством в эксплуатации. Для увеличения подачи этих насосов прибегают к увеличению числа шестерен до трех (рис.5.) или до пяти со средним расположением ведущей шестерни. При трех шестернях теоретическая подача насоса возрастает в два раза по сравнению с использованием двух шестерен. Однако одновременно увеличивается и количество утечек. Поэтому при увеличении количества шестерен с двух до трех действительная подача насоса возрастает, но менее, чем в два раза. Для повышения давления жидкости шестеренные насосы выполняют многоступенчатыми. На рис.6. показана схема трехступенчатого шестеренного насоса. Применение двух- и трехступенчатых насосов позволяет удвоить и утроить давление на выходе насоса.  Рис.4. Схема двухшестеренного насоса Рис.5. Схема трехшестеренного насоса  Рис.6. . Схема трехступенчатого шестеренного Рис.7. Насос с косозубыми шестернями насоса: 1, 2, 3 – ступени насоса; 4 – перепускной клапан Для обеспечения каждой ступени надежной работы многоступенчатых насосов подача каждой предшествующей ступени должна быть выше подачи последующей с учетом наличия неизбежных утечек и протечек как в каждой ступени, так и между ступенями. Это вызывает необходимость применения соответствующей дополнительной обвязки ступеней с перепускными каналами (см. рис.6.) для отвода возникающих излишков жидкости с выхода каждой ступени. Отмеченные обстоятельства приводят к тому, что за счет увеличения числа ступеней давление нагнетания шестеренных насосов возрастает, но снижается общий КПД насосов из-за возникновения дополнительных перетоков между ступенями. Помимо рассмотренных насосов с прямозубыми шестернями достаточно широко используются и насосы с косозубыми и шевронными шестернями (рис.7-9. ). У насосов с косозубыми и шевронными шестернями вход зубьев в зацепление и выход из зацепления происходит не сразу по всей ширине, как у насосов с прямозубыми шестернями, а постепенно, благодаря чему они менее чувствительны к погрешностям изготовления и монтажа, более износоустойчивы и работают плавно и бесшумно.  Рис.8. Роторы насоса с шевронными Рис. 3.9. Насос с шевронными шестернями шестернями Существенным недостатком насосов с косозубыми шестернями является возникновение во время их работы осевых усилий, прижимающих боковые поверхности шестерен к торцам корпуса, что может вызвать их интенсивный износ. Этого недостатка не имеют насосы с шевронными шестернями. Обычно для удешевления конструкции шевронные шестерни составляют из двух шестерён с косыми зубьями. При этом одна из них имеет левый наклон зубов, другая – правый (рис.8.). Косозубая шестерня 1, сидящая на ведущем валу, имеет правую нарезку, а косозубая шестерня 2, насаживаемая на тот же вал, выполнена с левой нарезкой. Обе шестерни образуют одну шевронную шестерню, они сидят на валу на общей шпонке. Косозубые шестерни второго ротора расположены в обратном порядке, т.е. шестерня 3 имеет левую нарезку, а шестерня 4 – правую. Шестерня 3 сидит на валу на шпонке, а шестерня 4 насажена на вал свободно, что даёт ей возможность самоустанавливаться, при работе роторов, относительно зубьев шестерни ведущего ротора. Насосы с шевронными шестернями допускают более высокие скорости (числа оборотов) и имеют более высокий срок службы, чем насосы с прямозубыми шестернями. Угол наклона зубьев в шевронных шестернях обычно составляет 20°–25°. Недостатком насосов с шевронными шестернями является трудность предотвращения обратного тока между шестернями. Поэтому насосы с такими шестернями в основном применяют при необходимости создания сравнительно небольших давлений и при потребности в больших подачах. Насосы с шевронными шестернями хорошо зарекомендовали себя при перекачке высоковязких жидкостей. Их применяют также для перекачки жидкостей, содержащих газы и обладающих значительной упругостью насыщенных пород. Все шестеренные насосы по расположению подшипниковых опор в их корпусе подразделяются на насосы с внутренними и выносными подшипниками. Первые предназначены для перекачки чистых жидкостей, обеспечивающих подшипникам насосов качественную смазку. Такие насосы используются в системах смазки различных мощных машин, в том числе насосно-силовых и газоперекачивающих агрегатов систем магистрального транспорта нефти и газа. 1.3. Разгрузка конструктивных элементов шестеренных насосов от негативных нагрузок.При работе насосов переток жидкости из области нагнетания в область всасывания, как отмечалось выше, предотвращается за счет взаимного зацепления зубьев шестерён. При достаточно плотном (беззазорном) зацеплении зубьев происходит плотное запирание жидкости в межзубной впадине входящим в неё зубом (рис.10, а). Это приводит к сжатию жидкости во впадине, отчего возникают большие нагрузки на шестерни, что, в свою очередь, влечёт за собой повышенный износ зубьев, перегрузку валов и подшипников.  Рис.10. Схемы запирания жидкости во впадинах шестерен насосов Отмеченное наблюдается при входе зубьев в межзубные впадины. При выходе зубьев из впадин в последних (при плотном зацеплении шестерен) образуется разряжение, что также отрицательно сказывается на работе насоса, т.к. в зоне разряжения происходит выделение из жидкости её паров и растворенного в жидкости воздуха, т.е. кавитация. Аналогичные явления происходят и тогда, когда одновременно в зацеплении находится две пары зубьев или более (рис.10 б). Для устранения негативных последствий от плотного зацепления шестерён прибегают к отводу жидкости из запертого межзубного пространства с помощью радиальных каналов в шестерне и осевых каналов в вале насоса (рис.11).  Рис.11. Расположение и размеры разгрузочных канавок Иногда в некоторых конструкциях насосов избегают плотного зацепления шестерён с помощью приводных или разгрузочных шестерён. На рис.9. они расположены на ведущем и ведомом валах справа от основных шестерён шевронного типа. При таком техническом решении крутящий момент от ведущего вала к ведомому передаётся через приводные шестерни. Зубья основных шестерён при этом располагаются с некоторым минимальным зазором. Это позволяет не только избежать плотного прилегания зубьев у основных шестерён, но и уменьшить контактное трение между ними и тем самым снизить их износ. Наиболее нагруженным узлом шестерённого насоса являются его подшипники. Они воспринимают радиальные силы, возникающие от действия на роторы давления из нагнетательной части насоса, а также радиальные силы, обусловленные реакцией от передачи крутящего момента от ведущей шестерни к ведомой. Для уменьшения радиальных сил, действующих на подшипники насоса, используют несколько технических решений. Одно из них состоит в уменьшении площади, на которую воздействует давление из камеры нагнетания насоса. Для этого окно нагнетания (отверстие в корпусе насоса, через которое жидкость подаётся от шестерен в нагнетательный трубопровод) делают возможно меньшим в радиальном направлении шестерён. Одновременно для обеспечения данному окну достаточного проходного сечения его размер в осевом направлении валов насоса максимально увеличивают до полной ширины шестерён. В насосах высокого давления для разгрузки подшипников от радиальных сил применяют схему с гидравлическим противодавлением (рис.12).  Риc.12. Схема разгрузки опор шестеренных насосов от радиальных сил Противодавление создается за счет соединения полостей нагнетания и всасывания с камерами, расположенными диаметрально противоположно этим полостям. При такой схеме давление нагнетания действует не только со стороны камеры нагнетания, но и с противоположной стороны, что в значительной мере разгружает подшипники от действия радиальных сил, возникающих от давления на шестерни и валы со стороны окна нагнетания. При рассматриваемом способе разгрузки увеличиваются общие протечки внутри насоса за счет утечек через разгрузочно-уравнительные каналы. Это приводит к некоторому снижению объемного и общего КПД насосов. Для сведения данных потерь к минимуму камеры, куда подводятся каналы (дуги b1 и b2), выполняются таким образом ,чтобы они отделялись от полостей всасывания и нагнетания не менее, чем двумя зубьями, как это показано на рис.12. 1.4. Повышение всасывающей способности шестеренных насосовВсасывающая способность шестеренных насосов, как и насосов других типов, определяется условием предотвращения в них кавитации. Кавитация же происходит при снижении давления во всасывающей полости насоса ниже давления насыщенных паров перекачиваемой жидкости. Снижению давления на входе в шестеренные насосы способствует вращение шестерен. При вращении шестерен на жидкость, находящуюся в межзубных впадинах, начинают действовать центробежные силы, которые стремятся «выкинуть» жидкость из впадин. В результате в самой глубине впадин, находящихся у ножек зубьев, возникает разряжение и в этом месте создаются все условия для кавитации. Одно из таковых состоит в положительном использовании центробежных сил, «высасывающих» жидкость из межзубных впадин и провоцирующих понижение давления в них. Негативные силы заставили выполнять положительные действия путем подвода жидкости к ножкам зубьев двумя способами, приведёнными на рис.13. По способу, изображенному на рис.13, а, жидкость подводится к межзубным впадинам через специальные каналы в торцевой крышке корпуса насоса. Данные каналы выделены жирной линией и обозначены буквой a. Они расположены в зоне ножек зубьев шестерен. Такое расположение делает действие центробежных сил положительным – теперь центробежные силы не освобождают от жидкости межзубные впадины, а напротив, заполняют их. Этим достигается двойной эффект. Во-первых, не образуется понижения давления, во-вторых, создаются условия для дополнительного подсоса жидкости в насос.  Рис.13. Схема шестеренных насосов с улучшенными характеристиками всасывания Точно такой же эффект достигается подводом жидкости к межзубным впадинам через каналы в шестернях и в их осях, т.е. в валах насосов, как это показано на рис.13,б. Повышение всасывающей способности шестеренных насосов через улучшение заполнения межзубных впадин жидкостью достигается и за счёт рационального выполнения входного канала в виде диффузора. Раздел.2. Винтовые насосыВинтовые насосы, так же, как и шестеренные, находят применение во многих отраслях экономики и в различных областях техники. В нефтяной и газовой промышленности они используются преимущественно в системах смазки насосно-силовых и газоперекачивающих агрегатов и в качестве технологических насосов для перекачки темных нефтепродуктов на нефтебазах. Винтовые насосы отличаются большим разнообразием по сравнению с шестеренными и обладают некоторыми преимуществами по сравнению с ними. В частности, для них характерна равномерная подача жидкости, тогда как у шестеренных подача жидкости происходит порциями, равными объему межзубных впадин. Принцип действия винтовых насосов имеет некоторые сходства с принципом действия шестеренных, но здесь имеются и достаточно большие различия Основным рабочим органом винтовых насосов является винт, т.е. вал с «нанесенной» на него винтовой нарезкой. При вращении такого вала нарезка начинает перемещаться в осевом направлении и гнать находящуюся в ее выемках жидкость. В результате жидкость перемещается вдоль оси винта от одного его конца к другому. Винт размещается в корпусе цилиндрической формы. К одному торцу цилиндрического корпуса жидкость подводится, с другого конца – отводится. Жидкость перемещается в пространстве, заключенном между впадинами нарезки винта и корпусом. Рассмотренный способ перемещения жидкости в винтовом насосе показывает, что в данных насосах подача жидкости осуществляется постоянно, беспрерывно, а не порциями, как у шестерных насосов. Происходит это потому, что винтовая нарезка имеет сквозные проходные сечения от одного конца винта (области всасывания) до другого (области нагнетания). В соответствии с отмеченным, теоретическая подача обычных винтовых насосов (с односторонним подводом жидкости к винтам) определяется выражением: Qt = Ftn, где F – площадь живого сечения насоса, равная разности площади поперечного сечения корпуса насоса (обоймы) и площади поперечного сечения всех винтов, не занятой перекачиваемой жидкостью (рис.14); t – ход винтовой линии; n – частота оборотов винтового насоса. Винтовые насосы создают давление на их выходе точно так же, как и шестеренные. Обратный ток жидкости внутри винтовых насосов из области нагнетания в область всасывания предотвращается присутствием в корпусе насоса, как правило, еще не менее, чем одного винта (но не всегда), который находится в зацеплении с другим винтом, а также большим гидросопротивлением для обратного тока сложной винтовой нарезки винтов. В отличие от шестеренных насосов винтовые подразделяются на две большие группы: - герметичные винтовые насосы; - негерметичные винтовые насосы. Внутри каждой из этих групп существуют свои разновидности насосов, которые будут рассмотрены ниже в соответствующих разделах настоящих методических указаний. 2.1. Герметичные винтовые насосыТакое название насосы данной группы получили в связи с тем, что винты в них находятся в достаточно плотном, герметичном зацеплении благодаря специальному профилю нарезки винтов. В зависимости от общего числа работающих винтов герметичные насосы делятся на разновидности: - одновинтовые; - трехвинтовые; - пятивинтовые и т.д. В России наибольшее распространение получили следующие типы герметичных винтовых насосов: - трехвинтовые с циклоидным зацеплением; - пятивинтовые с эвольвентно-циклоидным зацеплением; - одновинтовые с однозаходным винтом и двухзаходной обоймой. Трехвинтовые насосы имеют один ведущий винт и два, симметрично расположенных относительно него, ведомых винта. Ведущий винт по сравнению с ведомым более массивен, так как он несет основную нагрузку в рабочем процессе. Пятивинтовые насосы выпускаются, как правило, для различных систем смазок. При этом они могут быть различного конструктивного исполнения – открытого (для установки вне емкости откачки) и закрытого (для размещения внутри такой емкости. Одновинтовой насос в кинематическом отношении представляет собой инверсированную схему шестеренного насоса с внутренним зацеплением, разница в числе зубьев которого равна единице. Одновинтовые насосы применяются для перекачки как чистых, так и загрязненных жидкостей, в том числе и химически активных. Они используются для подъема воды из колодцев, но главным образом для транспортировки таких вязких веществ, как, например, патока. 2.2. Негерметичные винтовые насосыНегерметичные насосы отличаются от герметичных профилем нарезки винтов. У негерметичных профиль нарезки достаточно прост, он может быть прямоугольным или трапециевидным. При такой форме профиля винты не могут находиться друг с другом в контакте, так как при их вращении нарезка одного винта не может перемешаться по нарезке другого. Это вызывает необходимость устанавливать винты по отношению друг к другу с некоторым зазором, что не обеспечивает герметичного разобщения камеры нагнетания от камеры всасывания. Поэтому негерметичные насосы не способны создавать достаточно большое давление. Для уменьшения утечек жидкости через зазоры между винтами и тем самым увеличения КПД насоса и создаваемого им давления прибегают к увеличению числа витков нарезки, создавая тем самым лабиринтное уплотнение. Одновременно во избежание чрезмерной длины винтов уменьшают шаг их нарезки. Это приводит к малым углам подъема винтовой нарезки, последняя становится самотормозящей – в результате при вращении ведущего винта (и отсутствии зазора между винтами) он неизбежно придет в соприкосновение с ведомым и оба винта взаимно заклинит. На рис.14. приведен общий вид двухвинтового негерметичного насоса. Изображенный насос имеет двухсторонний подвод жидкости к винтам. Шестерни, служащие для передачи вращения от ведущего вала (винта) ведомому валу (винту) и называемые синхронизирующими, на рисунке находится справа от винтов. Они так же, как и подшипники валов, вынесены из корпуса насоса и размещаются в отдельном корпусе с автономной смазкой. Данное обстоятельство, а также тот момент, что нарезки винтов между собой не соприкасаются, а находятся с некоторым зазором между ними, позволяют перекачивать негерметичными винтовыми насосами достаточно загрязненные жидкости без существенного абразивного их износа.  Рис.14. Общий вид двухвинтового негерметичного насоса Винты негерметичных насосов в отличие от винтов герметичных, имеющих плавающее положение относительно друг друга, обязательно жестко фиксируются по отношению к сопряженным с ними валам во избежание взаимного перемещения и заклинивания. Такая фиксация винтов осуществляется с помощью подшипников, которые обязательно устанавливаются на валах всех винтов. 2.3. Разгрузка винтов насосов от воздействия негативных силОсновные рабочие органы винтовых насосов – винты – при работе насосов испытывают на себе воздействие различных сил. Наиболее выражены силы, действующие вдоль осей винтов. Данные силы образуются главным образом от давления жидкости на торцевые поверхности винтов (их валов) и на винтовые нарезки – на проекции их поперечного сечения на плоскость, нормальную оси винтов. Поскольку, с одной стороны, на отмеченные поверхности винтов действует давление всасывания, а с другой, – давление нагнетания, то порождается осевая сила, приложенная ко всем винтам в направлении от области нагнетания к области всасывания. Для устранения данной силы применяют разгрузку винтов с помощью подачи давления перекачиваемой жидкости из области нагнетания к торцевой поверхности валов винтов, находящейся в области всасывания. За счет этого создается дополнительная осевая сила, действующая на винты со стороны всасывания и направленная противоположно первоначально действующей осевой силе. Для повышения эффекта от подвода жидкости к торцевым поверхностям валов винтов, расположенным в области всасывания, площадь данных торцевых поверхностей иногда увеличивают, что приводит к образованию своеобразных подпятников. Нередко на подпятники наносятся радиальные канавки, с помощью которых обеспечивается подвод жидкости и соответствующего давления под всю поверхность подпятников. Непосредственно подвод давления жидкости из области нагнетания насосов под подпятники проводится с помощью сверлений в валах винтов или посредством специальных подводящих каналов, выполненных либо в теле корпуса насоса, либо в виде импульсных трубочек. Давление жидкости, находящейся в корпусе винтовых насосов, не порождает радиальных сил, поскольку одно и то же давление действует на винты со всех сторон на одинаковые поверхности, и создаваемые при этом разнонаправленные силы взаимно уравновешиваются. Однако, кроме воздействия на винты давления жидкости, существуют взаимные воздействия винтов друг на друга. Ведущий винт у трех – и пятивинтовых насосов симметрично окружен ведомыми винтами. Поэтому силовое воздействие любого из ведомых винтов на ведущий компенсируется точно таким же силовым воздействием со стороны другого, противоположно расположенного ведомого винта. В итоге ведущий винт у отмеченных вариантов винтовых насосов не испытывает воздействия радиальных сил. У ведомых винтов ситуация иная. Они контактируют с другими винтами (ведущим винтом) только с одной стороны. Поэтому испытывают усилие, прижимающее их к корпусу насоса – точнее к обойме. Для снижения трения между боковой поверхностью ведомых винтов и обоймой, а в результате для снижения потерь мощности в насосе и износа его рабочих органов, внешние поверхности винтов тщательно обрабатываются, а обоймы выполняются из материалов с низким коэффициентом трения и также тщательно обрабатываются со стороны их контакта с винтами. 2.4. Конструкции винтовых насосовНасосы обладают повышенной надежностью (особенно при откачке жидкостей с механическими примесями) вследствие того, что имеют минимальное число движущихся деталей, просты в изготовлении и эксплуатации, более экономичны. При перекачке жидкости повышенной вязкости снижаются перетоки через уплотняющую контактную линию между винтом и обоймой, что улучшает характеристику насоса. Винтовой насос состоит из статора и ротора (винта) (рис.15). Статор представляет собой металлическую трубу, в которую запрессован эластомер – материал, устойчивый к воздействию механических примесей, нефти и коррозионно активной воды.  Рис.15. Винтовой насос: а – ротор; б – статор; в – насос в сборе; 1 – корпус насоса; 2 – полость между статором и ротором Конструкция винтового насоса представляла собой два главных узла: стальной винт (ротор) с однозаходной винтовой поверхностью и двухзаходную резиновую обойму (статор), запрессованную в стальную трубу. В процессе вращения ротор совершал планетарное движение – вокруг собственной оси и оси всасывания и нагнетания. Это позволяет придать насосу характер объемного приема и перекачки жидкости, что было весьма эффективно при эксплуатации скважин с вязкой нефтью, с большим содержанием газа и механических примесей. ЗаключениеОсобенности конструкции и принцип действия различных насосов определяют диапазоны подачи и напора, в пределах которых целесообразно применять насосы того или иного типа. Наибольшее распространение в химической промышленности получили центробежные насосы из-за ряда преимуществ, которые были указаны выше. Поршневые насосы рекомендуется применять лишь при сравнительно небольших подачах и высоких давлениях, для перекачивания высоковязких, огне- и взрывоопасных жидкостей (паровые насосы), а также при дозировании жидких сред. При выборе промышленного насоса следует учитывать разброс параметров насоса по подаче и напору, в том числе при различной обточке рабочего колеса, а также возможность нахождения требуемого режима работы в пределах рабочей области его характеристики. Библиографический списокЭнергомеханическое оборудование перекачивающих станций нефтепродуктопроводов : учебное пособие / под общей ред. Ю.Д. Земенкова. – Тюмень : ТюмГНГУ, 2014. – 404 с. Моргунов К. П. Насосы и насосные станции : учебное пособие для вузов / К. П. Моргунов. — 4е изд., стер. — СанктПетербург : Лань, 2021. — 308 с Эксплуатация нефтяных и газовых скважин : учеб. пособие / В.В. Поплыгин. – Пермь : Изд-во Перм. нац. исслед. политехн. ун-та, 2013. – 192 с. | |||||||||||||||||||||||||||||||||||||