Взам инв.

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

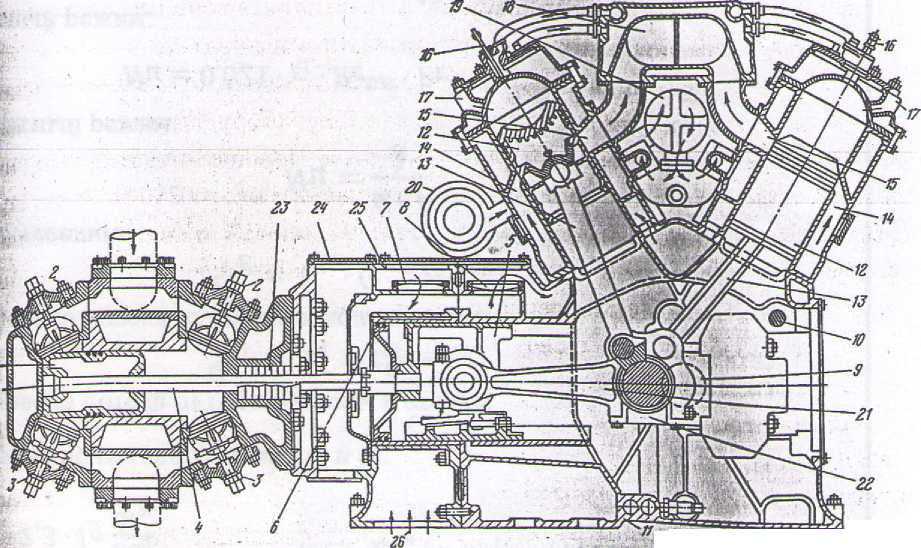

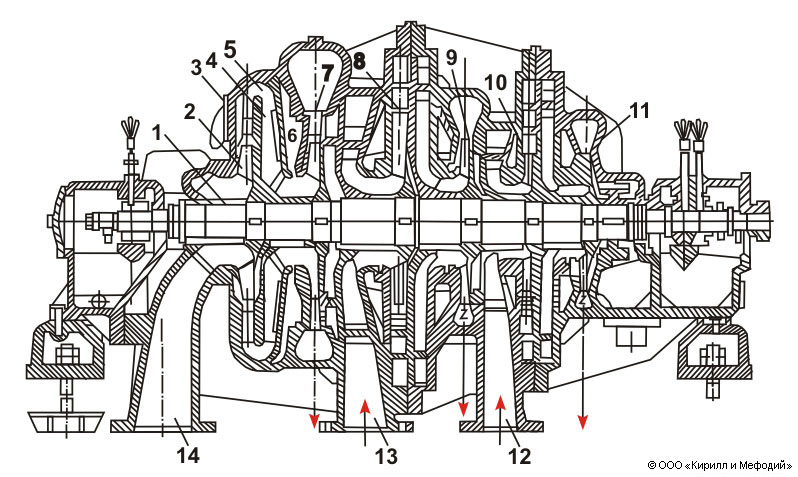

Содержание Введение Компримирование (сжимать, сдавливать) — повышение давления газа с помощью компрессора. Особое значение компримирование газов играет в технологических процессах нефтеперерабатывающих и химических заводов, где на компримирование расходуется около 40% мощностей в общем балансе заводских энергозатрат. Назначением процесса компримирования является сжатие газов от начального до требуемого давления с помощью компрессорного агрегата. Комбинирование является одной из основных технологических операций подготовки углеводородных газов для переработки и трубопроводного транспорта. Процесс компримирования газов присутствует в технологических схемах газоперерабатывающих заводов для обеспечения необходимого давления газа на установках осушки, сероочистки, отбензинивания газа, подачи товарного газа в магистральные газопроводы, сжатия пропана для цикла охлаждения. Сжатие газа осуществляется компрессорными агрегатами в одну или несколько ступеней и сопровождается увеличением его температуры. Тип применяемого компрессора и его мощность определяется в зависимости от объема компримируемого газа и требуемой степени повышения давления, степени сжатия. 1.Tехнологические схемы обвязок компрессорного оборудования 1.1.Компрессоры Механические компрессорные агрегаты принято классифицировать по принципу действия с учетом основной особенности процесса повышения давления, которая зависит от конструкции компрессора. По принципу действия все компрессоры целесообразно разделить на две большие группы: объемные и динамические. Компрессорные агрегаты обоих групп могут быть стационарными и передвижными. Компрессоры объемного принципа действия характеризуются тем, что процесс сжатия газа в них осуществляется в ходе изменения объема рабочей камеры. К этой группе относятся поршневые, винтовые, роторно-шестеренчатые, мембранные, жидкостно-кольцевые, воздуходувки Рутса, спиральные, компрессоры с катящимся ротором. В компрессорах динамического принципа действия газ сжимается в результате его контакта с лопатками ротора. В зависимости от направления Движения потока газа и типа рабочего колеса такие машины разделяют на Центробежные, диагональные и осевые. Прототипом поршневого компрессора с одной ступенью сжатия являеся поршневой насос, изобретенный в 1640 г. немецким физиком Герике. Русский изобретатель Ползунов является создателем поршневого компрессора, который впервые в качестве машины для сжатия газа был применен в Металлургической отрасли в 1765 г. Дальнейшее совершенствование конструктивных схем компрессорных машин способствовало существенному развитию промышленности в 18, 19 вв включая металлургию и горнорудное дело. Во второй половине 18 в. англичанин Вилькинсон разработал и запатентовал двухцилиндровый поршневой компрессор. Д. Уатт в то же время построил воздуходувную машину с паровым приводом. В тридцатых годах 19 в. во Франции появились компрессоры с несколькими ступенями сжатия без использования промежуточных охладителей. Только в 1849 г. конструктор Ратен из Германии предложит идею создания многоступенчатого компрессора с межступенчатыми охладителями. До конца 19 в. поршневые компрессоры являлись единственным типом воздуходувных машин, не имеющих аналогов. Изобретение паровых турбин и электродвигателей послужило стимулом для разработки новых типов компрессорных агрегатов. В начале 20 в. Саблуко создал более экономичный центробежный компрессор, который постепенно стал вытеснять поршневые. Производство центробежных компрессоров было налажено фирмами «Рато» во Франции и «Парсонс» в Англии уже в начале 20 в. В 1940-х годах швейцарский инженер Лисхольм изобрел винтовой компрессор, который позднее начал активно применяться в различных отрас лях промышленности. 1.2.Классификация компрессорных машин Компрессорные машины классифицируют следующим образом: 1) По развиваемому давлению: - вентиляторы – компрессорные машины сжимающие газ до избыточного давления не более 0,15 МПа; - газодувки – компрессорные машины сжимающие газ до избыточного давления 0,2 МПа; - компрессоры – компрессорные машины сжимающие газ до избыточного давления более 0,2 МПа. В свою очередь, компрессоры подразделяются на три группы в зависимости от давления нагнетания: - низкого давления (0,2 – 1 МПа); - среднего давления (1 – 10 МПа); - высокого давления (10 – 300 МПа). 2) По виду: - динамические; - объемные. 3) По характеристике сжимаемого газа: - воздушные компрессорные машины; - газовые компрессорные машины. 4) По принципу действия: поршневые компрессоры; центробежные компрессоры; ротационные компрессоры. 5) По числу ступеней сжатия: -одноступенчатые поршневые компрессоры; -двухступенчатые поршневые компрессоры; -трехступенчатые и более поршневые компрессоры. 6) По числу цилиндров: -одноцилиндровые поршневые компрессоры; -двухцилиндровые поршневые компрессоры; -трехцилиндровые и более поршневые компрессоры. 7) По числу рядов, в которых располагаются цилиндры: -однорядные компрессоры; -двухрядные компрессоры; -многорядные компрессоры. 8) По ориентации цилиндров в плоскости: -угловые компрессоры; -компрессоры с V – образным расположением цилиндров. -Компрессоры со встречным (оппозитным) движением поршней 9) По способу установки: -стационарные компрессоры; -передвижные компрессоры. 10) По расположению рабочих органов: -горизонтальные компрессоры; -вертикальные компрессоры; -наклонные компрессоры. 11) По развиваемой производительности: -малые компрессоры производительностью до 0,015 м3/с; -средние компрессоры производительностью от 0,015 до 1,5 м3/с; -крупные компрессоры производительностью более 1,5 м3/с. 1.3.Поршневой компрессор Поршневой компрессор без применения смазки разработан в 1940-х годах фирмой «Burckhardt Labirinth». В компрессоре применяются лабиринтные поршни, не имеющие контакта со стенками цилиндра. Для снижения утечек газа обеспечивается очень малый зазор между цилиндром и поршнем . На газоперерабатывающих заводах и предприятиях транспорта газа наибольшее применение имеют поршневые и центробежные компрессорные агрегаты. Поршневой компрессор представляет собой объемную машину, у которой всасывание, сжатие и вытеснение газа производятся поршнем, перемещающимся в цилиндре возвратно-поступательно. Если в качестве привода поршневого компрессора применяется турбина или электродвигатель, то в этом случае преобразование вращательного движения вала привода в возвратнопоступательное движение поршня происходит при помощи кривошипно-шатунного механизма, состоящего из вала с кривошипом (или коленом), шатуна и крейцкопфа, или ползуна . В некоторых конструкциях компрессоров крейцкопф отсутствует и его назначение выпрямлять движение выполняет поршень удлиненной формы. Наращивание мощностей по газопереработке в СССР и развитие транспортной системы страны в 1950-1980 гг. тесно связано с выпуск поршневых газомотокомпрессоров 10ГК, т.к. компрессорные станции на перерабатывающих заводах и газотранспортных предприятиях оснащались в основном этим агрегатами. ОАО «РУМО» до настоящего времени остается единственным предприятием в России, которое выпускает газомотокомпрессоры 10ГK.  Конструкция поршневого газомотокомпрессора 10ГК-1 в разрезе 1-поршень компрессорного цилиндра; 2 - приемные клапаны; 3 -выкидные клапаны; 4 - поршневой шток компрессора; 5 - крейцкопф; 6 - поршень для сжатия продувочного воздуха; 7 - всасывающий воздушный клапан; 8 — выкидной воздушный клапан; 9 - коленчатый вал агрегата; 10 — вал вспомогательного привода; 11 — дно картера; 12поршень силового цилиндра; 13 - шатун силового цилиндра; 14 - окно для впуска проду вочного воздуха; 15 - окно для выхлопа продуктов горения; 16 - клапан для впуска газа; 7- запальная свеча; 18 — выхлопной коллектор; 19 - холодильник для смазочного масла ; 2О - центробежный насос для подачи охлаждающей воды; 21 — шатун компрессора, соединяющий крейцкопф с коленом основного вала; 22 — мотылевый подшипник на колене вала (к нему прикреплены шатуны компрессорного крейцкопфа и двух силовых поршней); 23 -сальник компрессорного штока; 24 — люк для осмотра сальника; 25 — съемная крышка для смотра воздушных клапанов; 26 - впуск воздуха к продувочному цилиндру. 1.4.Компрессоры динамического принципа действия В компрессорах динамического принципа действий после контакта газа; с лопатками рабочего колеса поток подается в отводящее устройство, в котором происходит преобразование кинетической энергии потока газа в энергию Давления. Приращение энергии газового потока в проточной части компрессе а обуславливает сжатие газа при непрерывном изменении термодинамических параметров состояния: давления, объема и температуры. В центробежном компрессоре поток газа поступает Рабочее колесо, двигаясь параллельно оси, поворачивается в нем на 90° выходит из колеса перпендикулярно оси ротора. В диагональном компрессоре) сжатый газ выходит из рабочего колеса под углом у (гама) к оси ротора.  Конструктивные схемы компрессоров динамического принципа действия: а - центробежный; б - диагональный; в – осевой. Производительность как поршневых, так и центробежных компрессоров определяется только для заданных условий на всасывании. Если величина расхода газа изменяется в значительных пределах, поршневые и некоторые винтовые компрессоры могут использоваться с достаточным уровнем эффективности. При изменении расхода производительность поршневого компрессора может регулироваться с помощью разгрузки клапанов или изменением мертвого пространства цилиндра, а в винтовых компрессорах изменением скорости вращения. Снижение давления на всасывании поршневого компрессора будет приводить к снижению общей мощности агрегата. Повышение давления всасывания приведет к возрастанию общей мощности машины. В центробежных компрессорах повышенное давление всасывания приводит к возрастанию давления на выпуске и увеличению мощности агрегата. Если давление на всасывании понижено, центробежный компрессор не будет обеспечивать необходимое давление нагнетания. Центробежные компрессоры менее подвержены изменению температур газового потока по сравнению с поршневыми агрегатами. Центробежные машины сжимают газ с начальной температурой до 480 °С. Поршневые компрессоры с обычными смазочными материалами при таких температурах работать не способны. Однако поршневые компрессоры работают с темпера- турой газа на всасывании ниже -75 °С. Центробежные компрессоры не могут обеспечить требуемое давление нагнетания, если температура на всасывании значительно выше относительно проектных значений. Если температура на линии всасывания понижена, давление нагнетания будет возрастать. Поэтому центробежный компрессор должен быть спроектирован таким образом, чтобы обеспечить необходимую производительность и давление при максимальных температурных условиях на входе . 1.5.Центробежный компрессор Это компрессор, воздух или газ в котором сжимается за счет преобразования одного вида энергии в другой. Давление воздуха повышается за счет приобретения кинетической энергии от рабочих элементов компрессора, после чего кинетическая энергия преобразуется в энергию потенциальную (энергию сжатия).  Схема промежуточной и концевой ступеней центробежного компрессора: 1,5- рабочее колесо, 2,4- диффузор, 3- обратный направляющий аппарат. На рисунке представлена схема промежуточной и концевой ступеней центробежного компрессора. Газ из рабочего колеса 1 промежуточной ступени поступает в диффузор 2, затем в обратный направляющий аппарат 3, откуда забирается рабочим колесом 5 последующей ступени через диффузор 4 попадает в нагнетательную камеру (улитку). Комплекс рабочее колесо-диффузор- обратный направляющий аппарат и является ступенью центробежного компрессора. Основными элементами центробежного компрессора являются : -корпус; -рабочее колесо; -диффузор; -обратный направляющий аппарат. 1.5.1.Рабочее колесо  Рабочие колеса ЦК имеют лопатки, загнутые назад на 40-50 градусов, число лопаток варьируется от 10 до 28. На рисунке изображено рабочее колесо центробежного компрессора. На современных компрессорах рабочие колеса, как правило, закрытые. Окружные скорости на выходе из рабочего колеса 250-300 м/с (для выбора окружных скоростей, обеспечивающий макс. КПД пользуются критерием Маха. Это отношение абсолютной скорости газа на выходе из рабочего колеса к скорости звука в газе). Установлено, что для достижения наилучших характеристик необходимо, чтобы число Маха находилось в пределах 0,55-1,0. 1.5.2. Диффузор  Диффузор: 1- Диффузор, 2- Рабочее колесо, 3- Корпус, 4- Вал. В диффузоре компрессора снижается скорость движения сжатого газа, вследствие чего повышается пьезометрический напор, т.е. увеличивается потенциальная энергия потока. .  Центробежный компрессор: 1 — вал; 2, 6, 8, 9, 10 и 11 — рабочие колеса; 3 и 7 — кольцевые диффузоры; 4 — обратный направляющий канал; 5 — направляющий аппарат; 12 и 13 — каналы для подвода газа из холодильников;14 — канал для всасывания газа. 2.Компрессорные станции Газопроводы в зависимости от рабочего давления подразделяются на два класса: I — при рабочем давлении свыше 2,5 до 10,0 МПа включительно; II — при рабочем давлении свыше 1,2 до 2,5 МПа включительно. КС сооружают по трассе газопровода. Расстояние между ними составляет 100-150 км. Компрессорные станции (КС) – технологические объекты (инженерные сооружения), предназначенные для поддержания в газопроводе рабочего давления, обеспечивающего транспортировку газа в предусмотренных объемах. Компрессорные станции предназначены для: 1) транспортировки природного газа по магистральным газопроводам; 2) компримирования нефтяных газов при газлифтной добыче нефти; 3) сбора и транспорта попутного нефтяного газа; 4) компримирования попутного нефтяного газа в технологии газоперерабатывающих заводов (ГПЗ); 5) закачки газа в пласт при разработке газоконденсатных месторождений с применением cайклинг-процесса. 2.1.Компрессорная станция газоперерабатывающего завода Обычно процесс компрессии газа предшествует другим процессам переработки: масляной абсорбции, низкотемпературной абсорбции, низкотемпературной конденсации и низкотемпературной ректификации. Эти процессы проходят при повышенных давлениях. Компримирование газа необходимо также для дальнейшего транспортирования отбензиненного газа по магистральным трубопроводам. Поэтому в состав любого ГПЗ входит одна или несколько компрессорных станций, объединяемых в компрессорные службы или компрессорные цехи. В состав компрессорной станции входят: -машинный зал с технологическими компрессорами; -системы циркуляции и охлаждения умягченной воды; -блок охлаждения и сепарации газа; -отделение пусковых воздушных компрессоров; -блок регенерации отработанных масел. На отечественных ГПЗ производительностью по газу в пределах 0,5 – 1 млрд. м3/год наибольшее применение получили газомоторные поршневые компрессоры 10ГК и 10ГКН. Моторная часть газомоторных компрессоров всех модификаций одной и той же конструкции, что позволяет с малыми затратами и в чрезвычайно короткие сроки заменять компрессорные цилиндры одного размера цилиндрами другого размера, превращая компрессор из одноступенчатого в многоступенчатый и наоборот. 2.2.Схема компрессорной станции  1,2 - газопроводы; 3 – сепараторы; 4 – регулятор давления; 5, 6, 8, 9, 10, 20 – линии газопроводов;; 7 – цилиндры компрессоров; 8 – линии ко второй ступени; 11 – маслоотделитель; 12 – холодильник первой ступени; 13, 15 – сепараторы; 14 - сепаратор среднего давления; 16 , 17, 18 – емкости для конденсата; 19 – насосная; 21 – градирня; 22 – масляное хозяйство для компрессоров (емкости и насосы). 3.Процессов компримирования газа Сжатый воздух применяется на промышленных предприятиях практически во всех отраслях промышленности. Он используется как источник энергии, в качестве действующего элемента систем управления или как часть технологического процесса, например — процесса воздухоразделения. Компримирование газа является одной из основных операций при транспортировке углеводородных газов по магистральным трубопроводам, при закачке подземных хранилищ и при сжижении газов, для повышения нефтеконденсатоотдачи месторождений, для обеспечения потребностей химической и нефтеперерабатывающей промышленности. Сжатие газов осуществляется в одну или несколько ступеней, при этом, тип и мощность компрессора определяются количеством компримируемого газа и требуемой степенью повышения давления. Компрессоры подразделяются на две основные группы — объемного и динамического сжатия. В первой группе компрессоров воздух сжимается вследствие принудительного уменьшения занимаемого им объема. Основными представителями этих компрессоров являются поршневые и винтовые компрессоры. В качестве привода компрессорной установки могут использоваться электрические двигатели, двигатели внутреннего сгорания, гидравлические приводы, турбины и т. п. В случае использования дизель-генератора мы предлагаем полностью автономные системы по сжатию воздуха. Регулировка производительности компрессоров может осуществляться байпассированием, дросселированием газа на всасывании, а также, в зависимости от типа компрессора, изменением скорости вращения привода, изменением объема камеры сжатия, посредством открытия клапанов, с помощью золотникового регулирования и пр. Для обеспечения надежности и поддержания заданного режима работы компрессора необходимо предусматривать соответствующие системы очистки компримируемого газа на входе компрессора. В зависимости от требований к чистоте газа и от свойств газа как такового, сжатие может производиться в маслосмазываемых компрессорах или в компрессорах безмасляного сжатия. На выходе газа из компрессора также необходимо устанавливать систему фильтрации для обеспечения требуемой очистки сжатого газа. Для охлаждения компрессорных установок, а также для межступенчатого и концевого охлаждения газа применяются теплообменники воздушного и жидкостного охлаждения. Компрессорные установки, в зависимости от размера и назначения, могут размещаться в помещениях производственных цехов, в обособленных стационарных зданиях-укрытиях, в транспортируемых модулях или на шасси. 3.1.Подготовка газа перед компримированием Перед приемкой углеводородов в транспортную систему обязательно проводится проверка их соответствия требованиям нормативных документов: - измерение объема и массы; - измерение температуры и давления; - определение плотности; - определение содержания механических примесей; - определение содержания воды; - измерение кинематической вязкости; - определение состава газа и содержания его компонентов; - измерение сжимаемости газа (предотвращение гидратообразования). 3.2.Регулирование давления компрессоров В практике работы компрессоров часто возникает необходимость увеличения или уменьшения количества газа, подаваемого компрессором или группой компрессоров. Обычно несоответствие между подачей газа в сеть и его потреблением выражается в изменении давления нагнетания, которое понижается или повышается. В этом случае конченая цель регулирования компрессорной установки как самостоятельно изолированного агрегата - обеспечение постоянства заданного давление. Существуют различные способы регулирования давления, как по схеме так и по технологии исполнения. В связи с этим при выборе той или иной схемы необходимо исходить из наиболее экономичной, возможной для данных условий и оборудования При эксплуатации групповых компрессорных установок регулирование общей производительности обеспечивается пуском или остановкой одного или нескольких компрессоров. Однако при работе одиночных компрессоров такой способ приводит к резким изменениям давления в сети, что может расходиться с условиями поставки газа. Наилучший способ регулирование - изменение частоты вращения вала компрессора и там, где это возможно, установка двигателей синхронных или внутреннего сгорания. Заключение Компримирование - это процесс повышения давления газа c помощью компрессора. Эта технологическая операция используется при транспортировке углеводородных газов по магистральным трубопроводам, закачке их в нефтегазоносные структуры для поддержания пластового давления, в процессе заполнения подземных газохранилищ. Компримирование газа также производится на автомобильных газонаполнительных компрессорных станциях для получения газомоторного топлива. Компримирование осуществляется в 1 или несколько этапов. Тип и мощность компрессора определяются в зависимости от количества компримируемого газа и степени повышения давления (степени сжатия). Сопровождается повышением температуры газа и требует последующего его охлаждения. Библиографический список 1. Эксплуатация магистральных и технологических нефтегазопроводов: Учебное пособие / Ю.Д. Земенкова.. - Лань, 2014. — 260 с. — 978-5-8114-2737-6,Текст : электронный https://e.lanbook.com/book/3921?category=931&publisher=, Режим доступа: для авториз. пользователей. 2.Эксплуатация компрессорных станций магистральных газопроводов : Учебное пособие / Козаченко А.Н. - Лань, 1999. — 463 с. — 5-7246-0055-2, Текст : электронный https://e.lanbook.com/book/4521?category=931&publisher=, Режим доступа: для авториз. пользователей. 3. Эксплуатация магистральных газопроводов : Учебное пособие / Котляр И.Я., Пиляк В.М. - Лань, 2009. — 395 с. — 926-7246-0055-2, Текст : электронный https://e.lanbook.com/book/8521?category=991&publisher=, Режим доступа: для авториз. пользователей. | |||||||||||||||||||||||||||||||||||||