Явление помпажа

Скачать 114.5 Kb. Скачать 114.5 Kb.

|

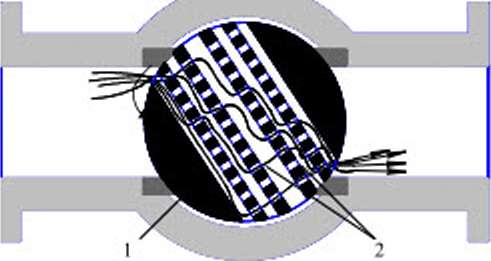

Явление помпажа.У  стойчивая работа компрессора возможна только при положении рабочей точки на правой ветви его характеристики. При снижении расхода (приблизительно до 60% от расчетного) рабочая точка приближается к верхней пологой части характеристики, соответствующей максимально возможной степени сжатия. Рост угла атаки выше критической величины вызывает срыв потока сначала на входе в отдельные лопатки, при дальнейшем снижении расхода срыв распространяется на все рабочее колесо (рис. 7, в). Колесо уже не может создать давление выше давления в диффузоре и напорной полости. Подача компрессора резко падает, может возникать течение в обратном направлении. Рабочая точка переходит на левую ветвь характеристики (т. Б). В результате этого давление в сети за диффузором падает и колесо возобновляет подачу газа в прямом направлении до расхода, при котором возникает обратное течение, а затем процесс повторяется. Такие автоколебания в системе компрессор - сеть называются критическим режимом или помпажем. Частота и амплитуда помпажных колебаний (Б – Б1) определяются емкостью сети и плотностью газа. В общем случае расход и потребляемая компрессором мощность могут изменяться от нуля до номинала, возможен периодический выброс газа из напорной полости на всас. Внешне помпаж проявляется в прерывистом шуме, сильных вибрациях, возможны периодические толчки. стойчивая работа компрессора возможна только при положении рабочей точки на правой ветви его характеристики. При снижении расхода (приблизительно до 60% от расчетного) рабочая точка приближается к верхней пологой части характеристики, соответствующей максимально возможной степени сжатия. Рост угла атаки выше критической величины вызывает срыв потока сначала на входе в отдельные лопатки, при дальнейшем снижении расхода срыв распространяется на все рабочее колесо (рис. 7, в). Колесо уже не может создать давление выше давления в диффузоре и напорной полости. Подача компрессора резко падает, может возникать течение в обратном направлении. Рабочая точка переходит на левую ветвь характеристики (т. Б). В результате этого давление в сети за диффузором падает и колесо возобновляет подачу газа в прямом направлении до расхода, при котором возникает обратное течение, а затем процесс повторяется. Такие автоколебания в системе компрессор - сеть называются критическим режимом или помпажем. Частота и амплитуда помпажных колебаний (Б – Б1) определяются емкостью сети и плотностью газа. В общем случае расход и потребляемая компрессором мощность могут изменяться от нуля до номинала, возможен периодический выброс газа из напорной полости на всас. Внешне помпаж проявляется в прерывистом шуме, сильных вибрациях, возможны периодические толчки.Главная опасность помпажных колебаний для компрессора – большая вероятность повреждения упорного подшипника, возможность разрушения покрывающего диска рабочего колеса и разрыва заклепок, сильные задевания и разработка зазоров в лабиринтовых уплотнениях. На приводящем двигателе наблюдаются броски мощности, частоты вращения и температуры газа, иногда случаи помпажа осевого компрессора из-за резкого колебания температуры перед турбиной. Основной причиной помпажа является низкий расход газа, который может быть вызван: - возрастанием сопротивления сети ( например - из-за недостаточной интенсивности конденсации хладагента в АВО, низкой тепловой нагрузки испарителей в холодильной технике); -пониженными оборотами ротора компрессора; - влиянием параллельно включенных более напорных компрессоров (работающих при повышенных оборотах); - возрастанием температуры газа на всасе. Кроме этого, к помпажу может привести попадание в компрессор постороннего тела или жидкости, колебания давления в сети, а при пуске и останове – неправильная или несвоевременная перестановка кранов в обвязке компрессора. Для предотвращения помпажа необходимо выяснить и устранить вызывающую его причину, например, включить дополнительные вентиляторы АВО, повысить давление всасывания, увеличить частоту вращения, снизить обороты параллельно работающих агрегатов, уменьшить температуру газа на всасывании. Экстренный вывод из режима помпажа осуществляется открытием рециркуляционного клапана (АПК), соединяющего напорную линию со всасывающей. При этом расход через компрессор сразу возрастает, а степень сжатия падает. Расстояние рабочей точки до линии помпажа (запас по помпажу) характеризуется коэффициентом устойчивости: К У = ( πП / πР ) * ( QР / QП ) > 1 (рис. 8). Запас устойчивости: ∆К У = ( К У – 1 ) * 100, %. В расчетной точке характеристики компрессора запас устойчивости обычно равен или больше 20 %. Во всем диапазоне рабочих режимов запас по помпажу должен быть не менее 10%. Работа компрессора с очень большими расходами и малыми степенями сжатия также относится к нерасчетным режимам. При этом лопатки рабочего колеса обтекаются с большими отрицательными углами атаки, возможен срыв потока на передней части лопатки (рис 8, б). Такой срыв носит менее выраженный характер, чем на обратной стороне, однако приводит к пульсациям и заметному росту профильных потерь. Компрессор работает в области низких КПД, возможно появление повышенных шума и вибраций. Помпаж представляет собой срыв потока газа в компрессоре с потерей динамической устойчивости. Возникающие при этом колебания расхода и давления газа могут привести к разрушению оборудования. Явление помпажа возникает, когда давление на выходе нагнетателя высокое, а расход газа через него – низкий. Для защиты центробежного нагнетателя от помпажа используется перепуск газа с выхода компрессора на его вход в количестве, необходимом для избежания помпажа. В системе антипомпажного регулирования и защиты ДКС «Западный Шатлык» используется регулирующий клапан фирмы Mokveld (Голландия). Запас газодинамической устойчивости нагнетателя может быть оценен по положению его рабочей точки в координатах расход – степень сжатия. В этих же координатах изображается граница помпажа – линия, при нахождении рабочей точки левее которой (т.е. при низких расходах), происходит помпаж. Правее линии помпажа на заданном расстоянии, характеризующем запас по помпажу, находится линия регулирования – линия, левее которой рабочая точка находиться не должна. Задача антипомпажного регулирования и антипомпажной защиты включает в себя поддержание запаса по помпажу не ниже заданного, обнаружение помпажа и вывод нагнетателя из зоны помпажа. Поддержание запаса по помпажу достигается путем своевременного частичного открытия антипомпажного клапана при достижении рабочей точкой линии регулирования или быстром приближении к ней. При этом рабочая точка, если она достигает линии регулирования, удерживается на ней. Степень открытия антипомпажного клапана определяется контуром антипомпажного регулирования. Возможно применение нелинейных законов регулирования. Для устранения помпажа используется частичное или полное открытие антипомпажного клапана. Затем происходит плавное закрытие регулирующего клапана и вывод рабочей точки нагнетателя на линию регулирования. Если в течение заданного времени устранить помпаж при помощи перепуска газа не удается, система антипомпажной защиты выдает в САУ ГПА команду аварийного останова агрегата. Общестанционный регулятор обеспечивает поддержание заданного давления на выходе КС как при работе одного ГПА, так и при совместной работе двух ГПА. Выходными сигналами общестанционного регулятора являются уставки частоты вращения для регуляторов подачи топлива работающих ГПА и открытие байпасного клапана КС. Допустимое отклонение характеристик приводов и нагнетателей не позволяет использовать для всех работающих агрегатов одну и ту же уставку частоты вращения нагнетателя, т.к. нагрузка на них в этом случае будет не равномерна. Задача коррекции уставок индивидуальных регуляторов в зависимости от фактического состояния отдельных агрегатов и их режимов работы представляет значительный практический интерес. Она тесно связана с оптимизацией работы КС в целом. В качестве критерия оптимальности в рассматриваемой системе принят запас по помпажу, равный для всех нагнетателей. Система управления ДКС «Западный Шатлык» построена по модульному принципу. САУ ГПА реализованы на основе общепромышленного свободно программируемого контроллера. Применение общепромышленного оборудования позволило изготовить общестанционную и агрегатную автоматику на унифицированной технической базе, использовать общее инструментальное программное обеспечение для программирования всех контроллеров системы управления КС, шире использовать серийно выпускаемые SCADA – системы, сократить количество и ассортимент ЗИП. ДКС «Западный Шатлык» введена в эксплуатацию в начале 2004 г. Аналогичная система управления внедрена на КС «Астара» (Азеригаз, Азербайджан). Отличие ее заключается в том, что на данном объекте используются двухсекционные нагнетатели. ПОМПАЖ ЦЕНТРОБЕЖНОГО НАГНЕТАТЕЛЯ. ПРЕДУПРЕЖДЕНИЕ ПОМПАЖНЫХ РЕЖИМОВ. Помпаж или неустойчивый режим работы нагнетателя является наиболее опасным режимом , приводящим к срыву потока газа в диффузорных каналах рабочих колес проточной части нагнетателя. Внешне помпаж проявляется в виде хлопков, сильной вибрации нагнетателя, отдельных толчков, в результате чего возможны разрушение рабочего колеса Н, повреждения упорного подшипника, разрушение лабиринтных уплотнений т.д. Возникновение помпажа в нагнетателе вызывает колебания частоты вращения и температуры газов перед СТ двигателя НК-16., приводящего во вращение нагнетатель и как следствие к неустойчивой работе осевого компрессора двигателя, что приводит к АО ГПА. Причинами возникновения помпажа являются: А. колебания давления газа в газопроводе; Б. влияние параллельно работающих, но более загруженных нагнетателей; В. несвоевременная или неправильная перестановка кранов обвязки нагнетателя; Г.снижение частоты вращения ротора нагнетателя ниже допустимой; Д. ухудшение технического состояния приводного двигателя; Е.попадание посторонних предметов на защитную решетку нагнетателя или ее обледенения; Ж. уменьшение свободного прохода газа через АВО вследствие его обледенения или другой неисправности; При возникновении помпажа необходимо открыть перепускной кран, соединяющий линию нагнетания со всасывающей ( кран 6р, моквелд,36р, 36 бис, 20р) При этом расход газа через нагнетатель увеличивается, а степень сжатия снижается и рабочая точка нагнетателя переместится вправо о границы помпажа на рабочей характеристике нагнетателя. В настоящее время существует ряд противопомпажных автоматизированных систем. Наиболее распространенные системы основаны на сопоставлении величины расхода газа с создаваемым нагнетателем напором (перепадом давления) с последующим воздействием на перепускной клапан. Система ССС имеет перепускной клапан-регулятор с переменным проходным сечением – MOKVELD . Открытие перепускного клапана определяется приближением рабочей точки нагнетателя к зоне помпажа. В случае если, помпаж все-таки произошел, система антипомпажного регулирования ССС ограничивает число хлопков путем удаления линии контроля помпажа от линии границы помпажа, т.е. вправо по напорной характеристике нагнетателя. При параллельной работе нескольких групп неполнонапорных или полнонапорных нагнетателей необходимо следить за тем, чтобы каждой группой ГПА перекачивалось одинаковое количество газа. Изменение в одной из групп расхода в сторону уменьшения может привести к помпажу нагнетателя, если у него системы противопомпажной защиты или противопомпажного регулирования. При наличии сигнализатора помпажа его срабатывание должно обязательно сопровождаться автоматическим открытием крана №6 и появлением на агрегатной панели сигнала «Помпаж». Эксплуатационный персонал обязан выяснить причину возникновения такого режима и путем регулирования объемного расхода, изменением схемы работы или числа работающих в группе ГПА устранить явление помпажа. Помпаж центробежного нагнетателя – следствие его работы при высоких степенях сжатия и малых расходов газа в зоне неустойчивых режимов. Такое явление возможно в результате изменения режима газопровода, роста сопротивления на входе или выходе из нагнетателя, самопроизвольной перестановки кранов при работе ГПА, аварийной остановке одного из последовательно работающих нагнетателей. Помпаж сопровождается резкими колебаниями расхода и давления газа, увеличением вибрации и характерным звуком в нагнетателе. Работа в зоне помпажных режимов нагнетателя не допускается. Если рост сопротивления на входе в нагнетатель вызван гидратообразованием в пылеуловителях или на решетке нагнетателя, то нагнетатель рекомендуется выводить на «кольцо». Этим достигается увеличение температуры газа в нагнетателе, работающем на «кольцо», и. как следствие, разрушение гидратов. Гидратообразование на защитной решетке нагнетателя или мультициклонных пылеуловителях чаще всего происходит в зимний период времени. Гидравлическое сопротивление при этом может достигать 0,3–0,5 МПа, что приводит к повреждению внутренних элементов мультициклонных пылеуловителей. Поэтому эксплуатационный персонал обязан вести режим работы ГПА таким образом, чтобы не допускать увеличения перепада давления на защитной решетке нагнетателя более 0,1 МПа. При возникновении такого перепада необходимо установить постоянный контроль за темпом его роста и своевременно переводить центробежный нагнетатель на режим «кольцо». Помпаж является нестационарным процессом в центробежном компрессоре и выражается в срыве потока газа через рабочее колесо. Этот процесс наступает, когда энергия, передаваемая лопатками рабочего колеса потоку газа, недостаточна для преодоления сопротивления сети со стороны нагнетания (рис.1) при работе на режимах низких расходов. Это приводит к появлению областей с пониженным давлением и вихреобразованием в межлопаточном пространстве, в результате чего вначале возникают повышенные вибрация и шум. Дальнейшее развитие помпажа может привести к практически полному «запиранию» рабочего колеса и соответственно к возникновению ударного обратного течения газа с последующим восстановлением прямого течения и повторением цикла. Такой режим называют помпажными ударами, частота которых обычно лежит в диапазоне от 0,5 до нескольких герц. Этот режим наиболее опасен и часто приводит к авариям с крупными поломками центробежного компрессора, приводного двигателя газоперекачивающего агрегата (ГПА) и другого оборудования. В некоторых случаях помпаж проходит с малыми колебаниями газового потока и внешне незаметен обслуживающему персоналу. При этом часть работы компрессора затрачивается на нагрев газа, что приводит к сильному разогреву компрессора и выходу его из строя [1]. Срывные явления, связанные с помпажом, наблюдаются при определенных значениях давления и расхода газа, выдаваемых компрессором. Это позволяет для определения помпажных зон использовать характеристику компрессора (зависимости: «степень сжатия - расход» (напорная характеристика) и «мощность - расход») [2]. Задача систем противопомпажной защиты в данном случае сводится к предотвращению подхода рабочей точки компрессора к границе помпажа за счет регулирования его параметров (давления и расхода газа до и после компрессора). Самым распространенным методом устранения помпажных явлений является перепуск газа с нагнетания компрессора на всасывание (байпасирование), когда проблема защиты от помпажа сводится к открытию байпасного крана - антипомпажного клапана (АПК) (рис.1) [3]. КРАТКИЙ ОБЗОР СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ АНТИПОМПАЖНЫХ КЛАПАНОВ Известно два основных типа конструкции антипомпажных клапанов: - с осесимметричным потоком рабочей среды; - на базе шарового конструктива. Клапаны с осесимметричным потоком рабочей среды изготавливаются фирмой «Мокveld Valves» (Голландия) (рис. 2а) (4). Концепция осевого течения предполагает наличие осесимметрнчного профиля проточной части между внутренним и наружным корпусами клапана. Регулирование осуществляется за счет перемещения поршня вдоль продольной оси клапана посредством передачи, состоящей из двух расположенных под углом 90" зубчатых реек, за счет чего перекрываются или открываются отверстия сепаратора, уменьшая или увеличивая тем самым площадь проходного сечения [4]. Клапаны на базе шарового конструктива с уплотнением «металл-по-металлу» с различными типами параллельных перфорированных пластин (решеток), находящимися в проходном сечении пробки, изготавливаются фирмами «PIBIVIESSE» (Италия), «NEL.ES» (Финляндия), «Fisher» (США) (рис. 2б) (5).  а) б) Рисунок 2 - Конструкции антипомпажных клапанов  Рисунок 3 - Схема АПК на базе шарового крана В таких конструкциях запирание и регулирование рабочей среды происходит за счет увеличения или уменьшения площади проходного отверстия при повороте сферической пробки на определенный угол. Как видно из рисунка 3. в проходном отверстии сферической пробки 1 крана установлены параллельные перфорированные пластины 2, которые обеспечивают плавное падение давления в регулирующем органе, вследствие чего снижается скорость потока рабочей среды и уровень шума. Применение различного количества пластин и вида их перфорации позволяет получать различные характеристики регулирования и изменять пропускную способность. В открытом положении клапан обеспечивает максимальный расход рабочей среды при минимальном сопротивлении и уровне шума [6]. Как показывает опыт эксплуатации ГПА, системы антиномнажного регулирования устойчиво работают с клапанами обеих типов. Однако, благодаря конструктивным особенностям шарового АПК в части проходного сечения он может быть по типоразмеру в 1,5 и более раз меньшим по сравнению с клапаном осевого типа при одинаковых условиях работы. |