Задача 17 список литературы 18

Скачать 71.13 Kb. Скачать 71.13 Kb.

|

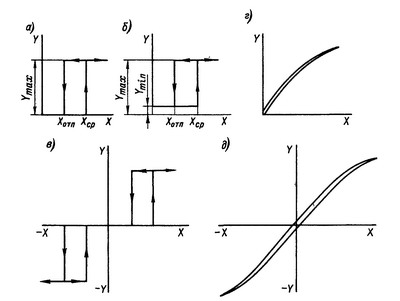

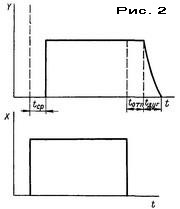

СОДЕРЖАНИЕ Вопрос 18 3 Вопрос 12 8 Вопрос 59 10 Вопрос 83 13 Задача 17 СПИСОК ЛИТЕРАТУРЫ 18 18. Общие сведения о реле. Параметры, характеризующие работу реле. Графическая характеристика работы реле Реле — это электромагнитные, электромеханические или электронные устройства, которые предназначены для коммутации цепей в схемах автоматизированного управления и защиты технологическими установками, электрическими сетями и системами.  Рис. 1. Характеристики «вход-выход» реле и регуляторов: а — контактных реле; б — бесконтактных реле; в — реверсивная характеристика; г, д — характеристики регуляторов При автоматическом управлении работой каких-либо установок контроль, регулирование и защита их осуществляются без непосредственного участия человека. Действие автоматических устройств основано на установлении функциональной связи между двумя, обычно в энергетическом отношении самостоятельными физическими процессами. При отклонении контролируемого (управляемого, регулируемого) параметра X от заданного значения автоматически должно происходить изменение параметра Y, соответствующее заранее установленной функциональной зависимости. Эта зависимость называется характеристикой «вход — выход», где X — входной сигнал (параметр), a Y — выходной сигнал. Изменение параметра Y при возрастании и убывании параметра X может быть скачкообразным или непрерывным. В первом случае (рис. 1, а и б) при непрерывном возрастаний: параметра X до некоторого его значения Хср, при котором реле срабатывает, происходит скачкообразное изменение параметра Y от Y=0 (или Y = Ymin) до значения Y = Ymax, которое при дальнейшем увеличении X остается неизменным. При уменьшении X до значения Хотп = Хср —ΔХ, при котором реле отпускает, происходит обратное скачкообразное изменение параметра Y от Y= Ymax до значения Y = 0 (или Y = Ymin), которое остается неизменным при дальнейшем снижении X. Такой характер прерывистой функциональной связи называют релейным управлением, а аппараты, осуществляющие автоматическое прерывистое управление, — реле. Во втором случае (непрерывное изменение параметра Y в зависимости от изменения X) каждому значению параметра X соответствует свое значение параметра Y . Аппараты, осуществляющие непрерывное управление заданным параметром Y в функции параметра X, называются регуляторами. Характеристики «вход — выход» могут быть зависимыми от полярности , т. е. реверсивными или поляризованными. Реле обычно содержит три основных функциональных элемента: воспринимающий, промежуточный и исполнительный. Воспринимающий (контролирующий) элемент воспринимает контролируемую величину X и преобразует ее в физическую величину, необходимую для работы реле. В реле, имеющем подвижные части, воспринимающий элемент является двигательным органом. В контактных реле контролируемая величина преобразуется воспринимающим элементом, как правило, в механическую силу. Промежуточный элемент (у контактных реле — пружина) сравнивает значение преобразованной воздействующей величины с эталоном (заданным значением) и при превышении контролируемым параметром заданного значения позволяет реле сработать, т. е. передает первичное воздействие исполнительному элементу. Исполнительный элемент воздействует на управляемую цепь, изменяя параметр Y. В реле с подвижными частями (контактные реле) исполнительным элементом является подвижная контактная система. Реле могут иметь еще четвертый элемент — элемент, создающий выдержку времени между моментом времени, когда воспринимающий элемент должен привести реле в действие, и моментом срабатывания исполнительного элемента. Выдержка времени может создаваться электромагнитным, механическим и другими способами. Основные характеристики реле. Различают следующие основные характеристики реле: Значение величины срабатывания Хср — значение воздействующей величины, при котором реле включается (якорь притягивается). Значение величины отпуска Хот — значение воздействующей величины, при котором реле отключается (якорь отпадает). Коэффициент возврата Кв — отношение величины отпуска к величине срабатывания : Кв = Xот/ Xср< 1 Коэффициент возврата в электрических реле всегда меньше единицы и колеблется в пределах от 0,2 до 0,99. Он зависит от характера и соотношения тяговой и механической характеристик реле. Рабочее значение воздействующей величины Хр — максимальное значение этой величины, под воздействием которой воспринимающий элемент может длительно находиться, не перегреваясь (не разрушаясь) свыше допустимой температуры. Коэффициент запаса по срабатыванию Kз — отношение рабочего значения воздействующей величины к величине срабатывания: Kз= Xр/Xcp > 1 Мощность срабатывания Рср — мощность, соответствующая Хcp, т. е. мощность, которую реле потребляет при срабатывании. Мощность управления Ру — электрическая мощность выходной цепи, соответствующая Ymax. Это — мощность, которую исполнительный элемент длительно может пропускать, а в контактных реле еще и та мощность, которую контакты могут включать и отключать при данном напряжении. Коэффициент усиления Кус — отношение мощности управления к мощности срабатывания: Кус = Ру/Рср.  Допустимая частота срабатывания — число срабатываний в единицу времени. Различают три основные группы реле: 1) с малой частотой срабатывания реле, срабатывающие относительно редко (реле защиты) — до одного срабатывания в минуту; 2) со средней частотой срабатывания — реле, срабатывающие от одного раза в минуту до десяти раз в секунду; 3) с большой частотой срабатывания реле, срабатывающие больше десяти раз в секунду (вибрационные реле). Время срабатывания — промежуток времени tcp (рис. 2) от момента появления сигнала на воспринимающем элементе до момента появления сигнала в управляемой цепи. Время отпуска — промежуток времени tотп от момента снятия сигнала с воспринимающего элемента до момента прекращения воздействия исполнительного органа на управляемую цепь (время горения дуги при отключении в собственное время реле не входит). По времени срабатывания реле делятся на безынерционные (tср < 0,001 с), быстродействующие(tср < 0,05 с), нормальные (tср = 0,05 - 0,25 с), реле времени (замедленного действия) — tср (tотп) > 0,25 с. Срок службы — допустимое число срабатываний. В зависимости от допускаемой частоты срабатывания от реле требуется число срабатываний от нескольких тысяч до нескольких десятков миллионов. Требования, предъявляемые к реле. Реле должно быть надежно в работе — это требование предъявляется ко всем реле без исключения. К реле защиты предъявляются повышенные требования по термической и динамической стойкости. Они должны иметь достаточный коэффициент запаса по срабатыванию, так как рабочее значение входной величины может во много раз превосходить величину срабатывания. Например, уставка по току срабатывания реле может быть (4 - 5) Iном, а ток короткого замыкания (30 - 50) Iном. К реле управления и автоматики повышенные требования предъявляются в отношении коммутационной и механической износостойкости. Наиболее слабым элементом контактных реле является контактная система. Коммутационная износостойкость обычно намного ниже механической ,поэтому наблюдается тенденция в системах с большой частотой работы заменить реле контактные на реле бесконтактные, а при применении контактных реле — создать реле со штепсельным присоединением, чтобы обеспечить быструю замену вышедшего из строя аппарата, упростить осмотр и проверку, и реле на герконах. 12. Устройство и принцип действия индуктивных датчиков (нереверсивных и реверсивных). Их достоинства и недостатки, область применения Принцип действия. В основе работы индуктивных датчиков частоты вращения лежит явление электромагнитной индукции. Датчики выполнены в виде катушек с магнитными сердечниками. При прохождении под сердечником зубца ферро магнитного диска (например, зубца венца маховика коленчатого вала двигателя) магнитный проток датчика изменяется, и в катушке датчика индуцируется электродвижущая сила. Амплитуда импульсов зависит от частоты вращения коленчатого вала и зазора между сердечником и зубцом маховика. Индуктивные преобразователи имеют множество различных конструкций: а) индуктивный преобразователь переменной длиной воздушного зазора δ. Характеризуется нелинейной зависимостью L = f(δ). Такие преобразователи обычно применяют при перемещениях якоря на 0,01 - 5 мм. б) индуктивный преобразователь с переменным сечением воздушного зазора. Имеет значительно меньшую чувствительностью, но линейную зависимость L = f(δ). Эти преобразователи используют при перемещениях до 10 - 15 мм. в) индуктивные преобразователи дифференциальные преобразователи, в которых под воздействием измеряемой величины одновременно и притом с разными знаками изменяются два зазора электромагнитов. Имеют более высокую чувствительность, меньшую нелинейность характеристики преобразования, испытывают меньшее влияние внешних факторов. Достоинства индуктивных датчиков: - простота и прочность конструкции, отсутствие скользящих контактов; - возможность подключения к источникам промышленной частоты; - относительно большая выходная мощность (до десятков Ватт); - значительная чувствительность. Недостатки индуктивных датчиков: - точность работы зависит от стабильности питающего напряжения по частоте; - возможна работа только на переменном токе. Области применения индуктивных датчиков. 1. Широкое применение индуктивные датчики находят в промышленности для измерения перемещений и покрывают диапазон от 1 мкм до 20 мм. 2. Для измерения давлений, сил, уровней расхода газа и жидкости и т. д. В этом случае измеряемый параметр с помощью различных чувствительных элементов преобразуется в изменение перемещения и затем эта величина подводится к индуктивному измерительному преобразователю. 59. Расчёт мощности источников света или их количества Светотехнический расчет помещения позволяет определить тип, число и мощность светильников. Вычисления производят заранее, поскольку от них зависит дальнейшее выполнение электротехнических работ. Кроме того, расчет позволяет оптимизировать число светильников, оценить их возможности при разных схемах расположения. В некоторых случаях он также помогает обеспечить экономию на предприятии или другом объекте, для которого ведется расчет. Светотехнический расчет освещения может выполняться разными методами: Методом удельной мощности. Считается одним из самых простых, но имеет один главный минус – не дает точных значений. Рекомендован только для получения приближенных значений. Точечным методом. Подходит для расчета местного освещения, в том числе на участках с затенением, перепадами высот или наклонными поверхностями. Для подсчета общего освещения метод достаточно сложен, поскольку не учитывает некоторые важные составляющие. Коэффициента использования светового потока. Наиболее удобный и широко применяемый метод светотехнического расчета общего освещения. Идеален для помещений без перепадов высот по горизонтали. Имеет один минус – не позволяет определить затененные участки. Расчет освещения по методу коэффициента использования Светотехнический расчет промышленного здания можно произвести по методу коэффициента использования светового потока. В таком случае основной величиной, которую нужно вычислить, становится световой поток светильника – Fрасч.. Его вычисляют по следующей формуле Fрасч. = Eн · S · K3 · z/N · ƞ Eн – нормативная степень освещенности (лк). Ее определяют по таблице 4.1 СП 52.13330.2016 (требования к освещению промышленных предприятий) в зависимости от характеристики зрительной работы. В качестве примера для светотехнического расчета промышленного здания можно взять работы наивысшей точности с объектом различения менее 0,15 мм при малом контрасте на темном фоне. Для них искусственная освещенность должна составлять 500 лк от общего освещения и 5000 лк всего. S – площадь помещения (м2). Берется площадь помещения, для которого производится светотехнический расчет. Определяется по стандартной формуле S = A · B, где A – ширина, м, а B – длина, м. K3 – коэффициент запаса. Зависит от степени запыленности производственного помещения. Значение коэффициента можно найти в таблице 3 СНиП 23-05-95*. z – коэффициент неравномерности освещения или минимальной освещенности, отношение Eср/Eмин. Eср определяют по СП 52.13330.2016, а Eмин (наименьшее значение освещенности в помещении). Согласно п. 7.9 СНиП 23-05-95*, значение z составляет 1,3 для работ I-III категории в случае применения люминесцентных ламп, 1,5 – для других источников света, а для работ IV-VII разрядов – 1,5 и 2,0 соответственно. Если светильники можно установить только на колоннах, стенах или площадках, то допускается принимать z, равное 3,0. N – количество светильников. Рассчитывается на основе выбранной схемы освещения помещения по формуле N = R · LR. Для начала необходимо определить число рядов светильников R: R = (A – x)/L, где A – ширина помещения, м; x – расстояние от края помещения до светильников, м; L – расстояние между лампами в рядах и между рядами, м. L определяют, исходя из условий L/Hр=1,0 для люминесцентных ламп и L/Hр = 0,6 для ламп накаливания, ДРЛ и светодиодных светильников. Hр здесь представляет собой расстояние от лампы до рабочей поверхности: Hр = H – (hс + hр), где H – высота помещения (м), hс – высота свеса лампы от потолка, hр – расстояние от рабочей поверхности до пола (м). Число светильников в ряду LR определяют по формуле: LR = (B – y)/L, где B – длины помещения (м), y – расстояние от края ряда (м). Ƞ – коэффициент использования светового потока (%). Отношение светового потока ламп к потоку, падающему на рабочую поверхность. Для определения коэффициента необходимо воспользоваться справочной литературой. Значения параметра находятся в таблице. Результаты светотехнического расчета Подставив все значения в формулу, вы получите световой поток Fрасч, который должны обеспечивать светильники. По нему выбирают лампу, световой поток которой не может отличаться более чем на -10…+20%. Если отклонение больше, то рекомендуется увеличить число подходящих ламп до 2, 3 и т.д. Для проверки правильности выбора ламп существует специальная формула: (FГОСТ – Fрасч.)/ FГОСТ · 100% Светотехнический расчет осветительных установок считается правильным, если полученное значение укладывается в интервал от -10 до+20%. 83. Электроустановки индукционного нагрева Индукционный нагрев проводящих тел основан на поглощении ими электромагнитной энергии, возникшей от наведённых вихревых токов, нагревающих тело по закону Джоуля - Ленца. Принципиальная схема индукционного нагрева включает: индуктор, зазор и нагреваемое тело. Индуктор создаёт переменный во времени магнитный поток, действующий на нагреваемое тело, в котором возникает ЭДС (?), обеспечивающая возникновение вихревых токов (I). ЭДС равна где Ф - магнитный поток, создаваемый индуктором, Вб; w - число витков индуктора, шт.;/- частота питающей сети, Гц. Мощность, выделяемая в нагреваемом теле:  где R - сопротивление нагреваемого тела, Ом; Z - полное сопротивление цепи, Ом. Индукторы имеют различную форму: цилиндрическую, плоскую и др. Индукторы изготавливают обычно из меди - немагнитного материала, охлаждаемого водой. Он имеет много витков и может быть расположен снаружи или внутри нагреваемого тела. Максимальное КПД индуктора 0,70-0,88. Ток индукторов составляет от сотен до нескольких тысяч ампер при средней плотности тока 2А/мм2. Коэффициент мощности (cos (р) установки зависит от зазора между индуктором и нагреваемым телом (чем больше зазор, тем ниже cos(p). Глубина нагрева тела увеличивается с ростом его удельного сопротивления и снижается с увеличением частоты тока. Достоинствами электроустановок индукционного нагрева являются: высокая скорость нагрева и неограниченный уровень температур; простота автоматизации технологического процесса; возможность регулирования зоны действия вихревых токов в пространстве (ширина и глубина прогрева). Для установок индукционного нагрева требуются более сложные источники питания и повышенный удельный расход электрической энергии по сравнению с резистивным нагревом. Индукционный способ нагрева применяется для: плавки металлов и не металлов; поверхностной закалки; нагрева изделий и материалов перед использованием в технологическом процессе. Индукционные электротехнологические установки разделяются на плавильные, нагревательные и закалочные. Они могут работать от источников с частотами: промышленной (50 Гц); средней (0,5 - 10 кГц); высокой (0,1 - 5)-103 кГц. Плавильные установки канальные или тигельные применяются в химической и металлургической промышленности, а закалочные - в машиностроительной промышленности. Индукционные тигельные печи (ИТП) работают на промышленных, средних и высоких частотах. Рабочие температуры печей от 750° до 1600°С (для выплавки меди, стали). Печь состоит из индуктора, подключаемого к источнику питания переменного тока, расплавленного металла, находящегося внутри огнеупорного тигля, и внешнего магнито- провода, применяемого в печи большой ёмкости. Магнитопровод предназначен для экранирования индуктора от полей рассеяния и уменьшения потерь энергии. Нагрев и расплавление металла происходит за счёт вихревых токов, наводимых в нем. Плотность тока в металле неравномерна: наибольшая - в слое, прилегающем к стенкам тигля, а наименьшая - в центральной части. Вследствие этого возникает естественная циркуляция расплава в тигле, скорость которой зависит от напряжённости магнитного поля, частоты источника, удельной мощности печи и т.п. В печах большой ёмкости применяются источники питания промышленной частоты, средней и малой ёмкости - повышенной и высокой частоты. КПД печи определяется зазором между индуктором и металлом. При уменьшении толщины стенки тигля электрический КПД (т]э) увеличивается, а тепловой (т)г) - уменьшается. Практически 77э=0,6-0,8. Большие значения относятся к печам большой ёмкости для плавки стали и чугуна, а меньшие - к печам переплавки цветных металлов (медь, алюминий). Практически гт =0,8-0,85 и определяется видом футеровки и температурой расплава. Естественный коэффициент мощности ИТП невысок cos^n =0,8-0,3. Для компенсации реактивной мощности требуется установка конденсаторных батарей. В тигель можно загружать любую шихту: отходы литейного производства, чушки, мелкую стружку и т.п. Неэлектропроводные тигли изготавливают из кварцитовых, магнезитовых, циркониевых масс. Они размещаются внутри индуктора, не поглощают энергии электромагнитного поля и одновременно являются теплоизоляторами между расплавленным металлом и охлаждаемыми стенками индуктора. Электропроводящие тигли изготавливают из жароупорных сталей, легированных чугунов и графитов. Они поглощают наибольшую часть энергии переменного электромагнитного поля. Нагрев осуществляется косвенный: излучением (для шихты, раздробленной с малым коэффициентом заполнения) до расплавления, а после расплавления шихты контактный. Наружные стенки таких тиглей должны быть изолированы от внутренних стенок индуктора. Индукторы изготавливают из охлаждаемой водой медной трубки (круглого или квадратного сечения), накладываемой в один слой. Обмотка состоит из нескольких катушек, имеющих раздельное охлаждение. Толщина стенок медной трубки должна быть не менее 1,3 8т; (5ЭИ - глубина проникновения тока при рабочей частоте). Магнитопроводы являются средством защиты каркаса печи от нагрева магнитным полем. ИТП выпускаются различных ёмкостей, мощностей и частот питающей сети. Например, для плавки стали созданы печи ёмкостью 0,06 -6 т, мощностью 90 - 2230 кВт, частотой тока 500 - 2400 Гц и производительностью 0,132 - 3,5 т/ч. Задача Рассчитать необходимое количество светильников в мастерской. Размер потолка 60×12 м, высота h= 3 м. Оптимальное расстояние между светильниками λ = 1,6 Решение: Рассчитаем индекс помещения: k = (a × b) ⁄ ((h1 – h2) × a × b) = (60 × 12) ⁄ ((3 – 1,6) × 60 × 12) = 1,4 ≈ 0,4. С учетом коэффициентов отражения и индекса помещения определим коэффициента использования (U) по специализированным таблицам, разработанным производителями под конкретный тип лампы. Исходя из таблицы U = 0,50. Теперь, зная все переменные, можно рассчитать требуемое количество светильников: N = (E × S × Kз) ⁄ (U × n × Фл) = (500 × 600 × 0,4) ⁄ (0,50 × 4 × 1350) = ≈ 44 шт. СПИСОК ЛИТЕРАТУРЫ 1. Акимова, Н.А. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования: Учебник / Н.А. Акимова. - М.: Academia, 2018. - 208 c. 2. Клягин, В.И. Типовая система технического обслуживания и ремонта металло- и деревообрабатывающего оборудования; - , 1988. - 672 c. 3. Маренов Б. И. Планирование и эксплуатация оборудования на предприятиях торговли, - 2016. - 539 c. 4. Соколова Е. М. Электрическое и электромеханическое оборудование. Общепромышленные механизмы и бытовая техника. - 2019. - 224 c. |