Метрология. 6 задач А32-1. Задача Допуски и посадки гладких цилиндрических соединений

Скачать 284.51 Kb. Скачать 284.51 Kb.

|

|

Задача 1. Допуски и посадки гладких цилиндрических соединений

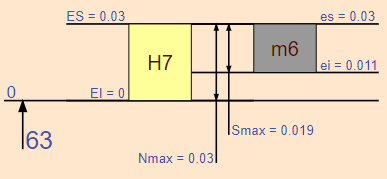

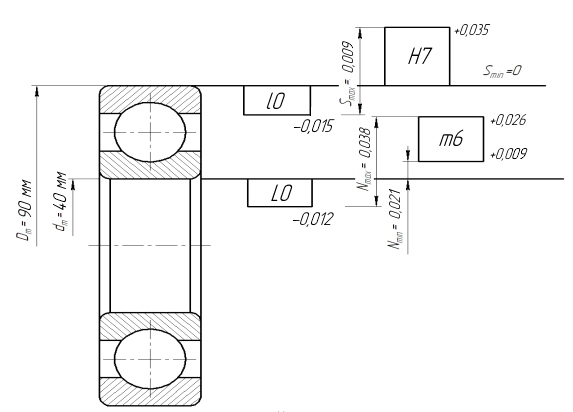

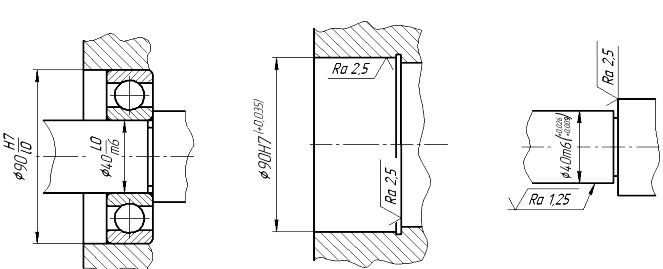

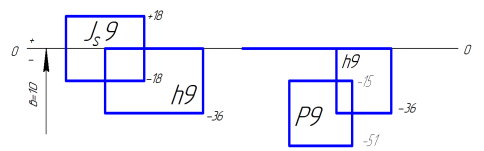

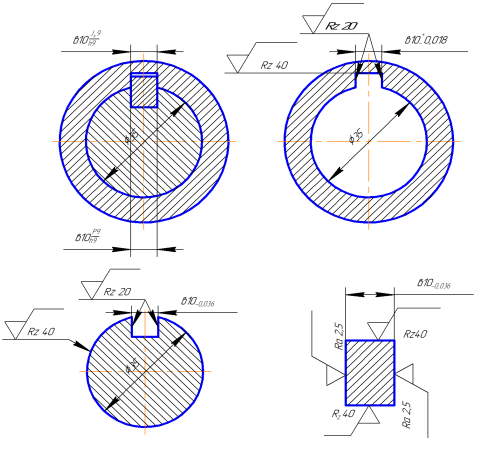

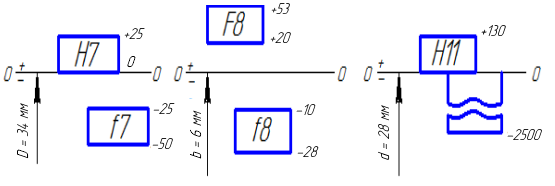

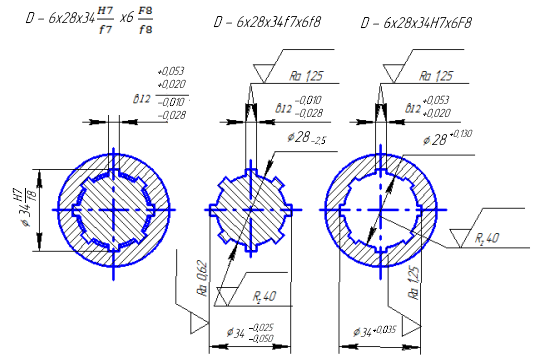

3. Решение. По справочнику [7] или приложению Б находим: d = 40 мм (40·10-3 м) - номинальный размер диаметра внутреннего кольца подшипника; D = 90 мм (90·10-3 м) – номинальный диаметр наружного кольца; B = 23 мм (23·10-3 м) - ширина кольца; r = 2,5 мм (2,5·10-3 м) – радиус закругления. К – коэффициент серии нагружения; (для легкой серии нагружения К = 2,8; для средней К = 2,3; для тяжелой К= 2,0). По условиям работы заданного узла принимаем циркуляционный вид нагружения для внутреннего кольца подшипника, так как вращается вал и усилие передается последовательно всей дорожке качения внутреннего кольца подшипника. Для наружного кольца принимаем местный вид нагружения. Это кольцо допускает некоторое перемещение при толчках и ударах. Посадка внутреннего кольца на вал выбирается исходя из условий работы заданного узла по величине наименьшего расчетного натяга. Значение наименьшего расчетного натяга определяется по формуле:  Так как присоединительная деталь (вал) изготавливается по 6 квалитету (для подшипников качения "0" и "6" класса точности) в системе отверстия и он соединяется с отверстием внутреннего кольца подшипника неподвижно, то пользуясь ГОСТ 25347-82* [10], находим его поле допуска (k, m, n или p), у которого нижнее отклонение должно быть равно или больше Nmin.p. , т.е. ei ≥ Nmin.p. Для рассматриваемого примера это условие будет выдержано, если примем поле допуска m6, у которого еs = +25 мкм и еi = +9 мкм. Проверяем внутреннее кольцо подшипника качения на прочность. Вычисляем значение допустимого натяга:  где [σp] = 400 МПа - допустимое напряжение на растяжение подшипниковой стали; d = 40·10-3 м - внутренний диаметр внутреннего кольца подшипника. Если натяг (Nдon) будет не равен целому числу мкм, то его округляют в сторону уменьшения полученного значения натяга. Подшипник имеет значительный запас прочности, т.к. Nдоп = 160 мкм > Nmax.т.= 45мкм. Для соединения наружная поверхность наружного кольца подшипника - отверстие в корпусе принимаем предпочтительную посадку  . Схемы расположения полей допусков деталей соединений представлены на рис.. . Схемы расположения полей допусков деталей соединений представлены на рис.. Рис. Схемы расположения полей допусков присоединительных деталей с кольцами подшипника качения Шероховатость посадочной поверхности вала принимаем Ra = 1,25 мкм, а отверстия в корпусе - Ra = 2,5 мкм [6]. Для достижения выбранной шероховатости и квалитета посадочных поверхностей целесообразно применять закалѐнный вал, обработанный круглым чистовым шлифованием, а отверстие в корпусе - тонким растачиванием. Допускаемая овальность и конусность посадочных поверхностей не должна быть более: для вала - 0,010 мм и для отверстия - 0,020 мм [6,7]. Допускаемое отклонение биения заплечиков не должно быть более: для вала - 0,025 мм и для отверстия - 0,050 мм. Эскизы посадочных поверхностей и примеры обозначения посадки и предельных размеров деталей приведены на рис.  Рис. Эскизы соединения подшипника качения с валом и корпусом и отдельно присоединительных деталей Задача 4 Подобрать посадки призматической шпонки с пазами вала и втулки. Номинальный размер диаметра вала d = 45 мм. Решение. Номинальные размеры деталей шпоночного соединения принимаем по [7,13]: b=10 мм - ширина шпонки; h=8 мм - высота шпонки. Шпоночное соединение предназначено для серийного производства общего машиностроения. По [7, 13] выбираем посадки: соединение шпонка – паз вала  , соединение шпонка - паз втулки , соединение шпонка - паз втулки  . . По [7] выбираем числовые значения посадки: шпонка – паз вала  мм; шпонка - паз втулки мм; шпонка - паз втулки  мм . Схемы расположения полей допусков деталей приведены на рис. 4.1. мм . Схемы расположения полей допусков деталей приведены на рис. 4.1. Схема расположения полей допусков деталей посадок шпонка-паз втулки и шпонка-паз вала Эскизы деталей шпоночного соединения представлены на рис. 4.2. Принимаем шероховатость рабочих поверхностей шпонки Ra = 2,5 мкм, паза вала - Rz = 20 мкм и паза втулки Rz = 20 мкм, нерабочих поверхностей шпонки, паза вала и паза втулки - Rz=40 мкм. Выбираем экономические способы окончательной обработки: шпонки - плоское шлифование, паза вала - фрезерование чистовое концевой фрезой, паза втулки - протягивание чистовое.  Рис. 4.2. Эскизы шпоночного соединения и отдельно каждой детали 5. Исходные данные: z = 6 шт – количество шлицов; d = 28 мм – внутренний диаметр; D = 34 мм – наружный диаметр; соединение - неподвижное. На основании исходных данных по справочнику [7] принимаем легкую серию нагружения и определяем b = 6 мм, (где b – номинальный размер по ширине шлица). Решение. Обоснование вида центрирования шлицевого соединения: так как соединение неподвижное, то принимаем центрирование по "D". Сочетание полей допусков выбираем из группы полей допусков преимущественного применения. Условное обозначение рассматриваемого шлицевого соединения:  Числовые значения предельных отклонений на размеры шлицевого соединения выбираем по таблицам стандарта ГОСТ 25347-82* [10]. Предельные размеры и отклонения элементов деталей шлицевого соединения, шероховатость поверхности и способы обработки их приведены в таблице 5.1. Таблица 5.1. Предельные размеры, отклонения, шероховатость поверхности и способы окончательной (чистовой) обработки шлицевых поверхностей

Схемы расположения полей допусков элементов деталей, выбранных посадок шлицевого соединения приведены на рис. 5.1., а эскизы соединений и деталей – на рис. 5.2.  Рис. 5.1 Схемы расположения полей допусков посадок элементов шлицевого соединения  Рис. 5.2. Эскизы шлицевого соединения и отдельно каждой детали | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||