очистк нефти. Задача любой очистки топлив это удаление из них (или превращение) вред ных примесей, к числу которых относятся

Скачать 154 Kb. Скачать 154 Kb.

|

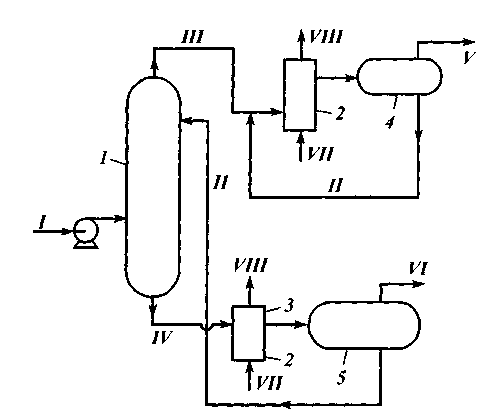

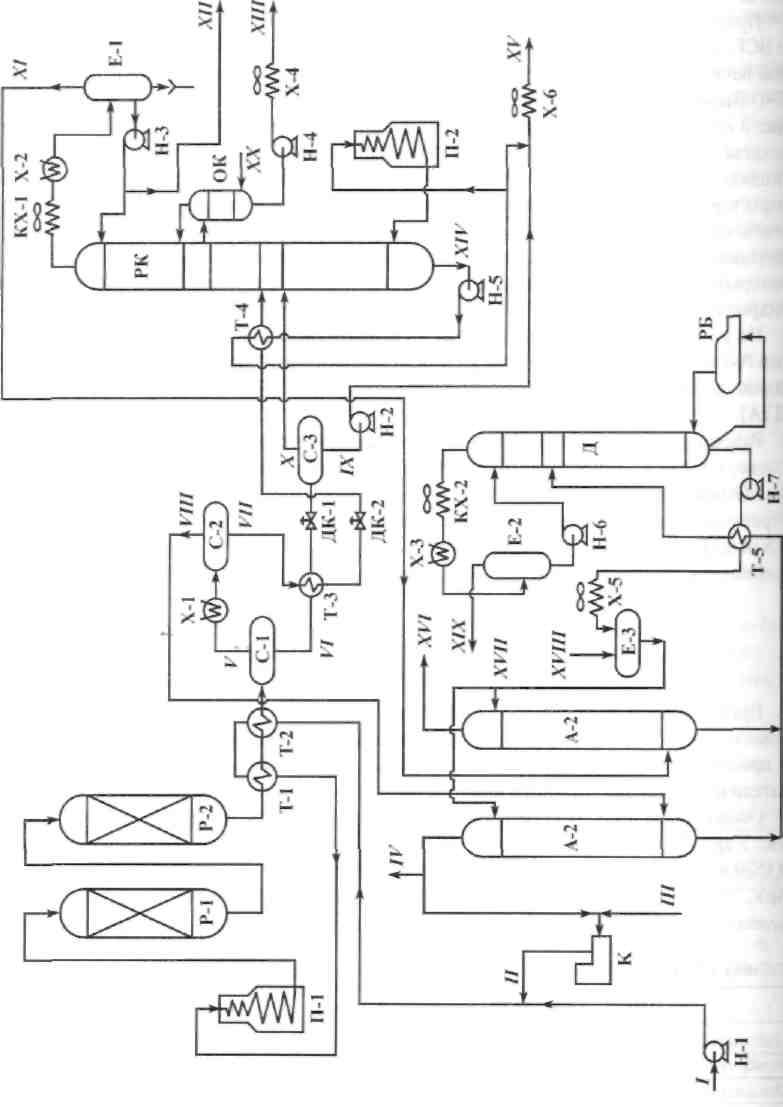

Лекция 5. Процессы очистки топлив Задача любой очистки топлив - это удаление из них (или превращение) вредных примесей, к числу которых относятся: органические кислоты; серо- и азоторганические соединения; металлоорганические соединения; ароматические углеводороды и смолы; м-парафиновые углеводороды. Соответственно, существующие процессы очистки от этих примесей - заще-лачивание, демеркаптанизация, гидроочистка, гидродеметаллизация и гидроде-ароматизация, а также депарафинизация. ЗАЩЕЛАЧИВАНИЕ Защелачивание - это очень простой процесс обработки нефтепродукта раствором щелочи. В результате интенсивного контакта щелочи с нефтепродуктом органические кислоты превращаются в натровые мыла, вымываемые затем водой из нефтепродукта. Частично удаляются также легкие меркаптаны, превращаясь в меркаптиды. При этом протекают следующие реакции: R - СООН + NaОН = RСОONa + Н2О, R-SH + NaОН = RSNa + Н2О. Мыла и меркаптиды переходят в водный раствор щелочи и выводятся из нефтепродукта. На рис. показана схема щелочной очистки. Интенсивный контакт продукта и щелочи достигается смешением в насосе, а затем завершается в отстойнике 1 (щелочь циркулирует). В контакторе 2 свежей водой отмываются остатки мыл и меркаптидов, и затем продукт проходит через электроразделитель 3, где осушается до содержания влаги 0,1 %. Для защелачивания используется свежий 10 %-й раствор NaОН. По мере его срабатывания (загрязнение мылами, попадание реакционной воды и снижение концентрации) он заменяется новым или подпитывается свежим с соответствующим выводом отработанного. Температура процесса очистки зависит от того, какой нефтепродукт очищают: сжиженный газ (20-30 °С), бензин (40-50 °С), керосин (60-70 °С) или дизельное топливо (80-90 °С). При более низких температурах затруднен отстой щелочи и повышается опасность образования эмульсии. Расход щелочи зависит от начального содержания примесей и степени ее срабатывания (по конечной концентрации щелочи) и составляет: для сжиженного газа - 0,5-1,0 кг/т; для бензина - 0,3-0,5 кг/т; для дизельного топлива- 0,1-0,4 кг/т. Степень очистки определяют пробой на медную пластину; по этой пробе определяют также срабатывание щелочи и необходимость ее замены. Крупный недостаток щелочной очистки - безвозвратный расход щелочи (на современной крупной АВТ - до 1500 кг/сут) и большое количество щелочного стока в виде отработанной щелочи и отработанной промывной воды. Очистка же их на современном НПЗ представляет большие трудности. Тем не менее защелачивание светлых нефтепродуктов широко используется на современных заводах, так как является наиболее простым способом предварительной очистки топлив. ДЕМЕРКАПТАНИЗАЦИЯ Специальный каталитический процесс окисления меркаптанов (процесс "Ме-рокс") был разработан для легких нефтепродуктов. Катализатором является раствор органических солей кобальта в щелочи (он называется также раствором "Мерокс"). Процесс основан на том, что меркаптаны, соединяясь со щелочью, переходят в меркаптиды, а последние под воздействие кислорода воздуха и в присутствии воды переходят в дисульфиды по следующей схеме: R - SН + NaОН = R - SNa + Н20, 2R-SNa + ½ O2 + H2O = R-S-S-R + 2NaOH  Рис. Принципиальная схема процесса демеркаптанизации "Мерокс" 1 - экстрактор для извлечения меркаптанов; 2 - реактор окисления тяжелых меркаптанов; 3 - реактор окисления раствора "Мерокс"; 4,5 - емкости-отстойники; потоки:I- очищаемый дистиллят; II -раствор "Мерокс"; III - бензин со следами меркаптанов; IV -концентрат меркаптанов; V - очищенный бензин; VI-дисульфиды; VII-свежий воздух; VIII - отработанный воздух Схематически процесс показан на рис. 4.40. В экстракторе 1 раствор "Мерокс" поглощает меркаптаны, которые затем воздухом окисляют до дисульфидов и удаляют. Тяжелые меркаптаны в бензине также окисляют и раствор возвращают в процесс. Процесс предназначен для очистки сжиженного газа, бензина и керосина до остаточного содержания меркаптанов 5 мг/кг при начальном их содержании: в сжиженном газе - 1500 мг/кг; в бензине - 200 мг/кг; в керосине - 100 мг/кг. Расход катализатора составляет 0,5-1,0 г/т. Мощность установок "Мерокс" -от 2 до 6 млн т/год. ГИДРООЧИСТКА Гидроочистка (ГО) - один из массовых вторичных процессов очистки бензина, керосина, дизельного топлива, вакуумного газойля, масел и парафинов, а также остатков (мазутов), позволяющий: повысить эффективность технологии каталитических процессов; существенно сократить загрязнение атмосферы оксидами серы; утилизировать ценные компоненты нефти (серу, металлы). Например, гидроочистка сырья КК дает: увеличение выхода бензина на 10 % (с 46 до 51 %); сокращение выбросов 8О2 и ЗО3 в атмосферу примерно в 10 раз (от 1,3 до 0,15 кг/т сырья); уменьшение примерно в 2 раза расхода катализатора (от 1 до 0,51 кг/т); • уменьшение на 50-70 % содержания ванадия и никеля в сырье КК. Хотя сырьем процесса может быть любой продукт, фракции с большим содержанием ОлУ нежелательны, так как растет расход водорода. Если для прямогонного сырья расход водорода составляет 0,2-0,25 от содержания серы в сырье, то для вторичного сырья он почти вдвое выше (0,3-0,5). В основе гидроочистки лежат реакции гидрогенолиза гетероатомных соединений, заключающиеся в замещении гетероатомов атомами водорода. Энергия связей гетероатомов с углеродом (С-8, С-К и др.) значительно ниже (227 кДж/моль), чем энергия связи С-Н (332 кДж/моль). Основными реакциями, которые протекают в процессе гидроочистки являются следующие: • гидрогенолиз сернистых соединений (меркаптанов, сульфидов, тиофенов) R-SH +H2 = R-H + H2S; R-S-R’ +2H2 = RH + R’H + H2S; C4H4S + 4H2 = C4H10 + H2S. Все основные реакции идут с выделением тепла. В процессе гидроочистки на катализаторе происходит отложение кокса в результате уплотнения ароматических углеводородов, конденсации ОлУ с АрУ и полимеризации непредельных соединений. Образующиеся в процессе гидроочистки газовые продукты выводятся из процесса и утилизируются. Так, сероводород отделяется от углеводородного газа и используется для производства серы. Аммиак вместе с водой также выводится из системы. C6H5NH2 + H2 = C6H6 + NH3; C5H5N + 5H2 = C5H12 + NH3; R-COOH +3H2 = R-CH3 + 2H2O; CnH2n + H2 = CnH2n+2; C10H10 + 5H2 = C10H20. C10H22 + H2 = 2C5H12. Реакции активно идут в присутствии катализаторов при относительно высокой температуре (320-400 °С). Катализаторами процесса являются оксиды кобальта и молибдена (или никеля и вольфрама), введенные в активный оксид алюминия. Наиболее известные и распространенные катализаторы алюмокобальтмолиб-деновый (АКМ) и алюмоникельмолибденовый (АНМ), причем АКМ активен и селективен в гидрировании серы и ОлУ, а АНМ более активен в гидрировании азота и способен насыщать АрУ. Разработаны и более новые модификации катализаторов, о которых будет сказано ниже. Срок работы катализаторов до регистрации составляет 1-2 года (съем очищенного продукта до 100 т/кг катализатора). Перед работой катализатор сульфидируют для перевода оксидов металлов в сульфиды (МoО2 в МoS2, NiO в Ni2S3 и т.д.), которые более селективны в основных реакциях. Регенерация катализаторов от углеродистых отложений ведется при 400 °С паровоздушной смесью, содержащей 0,5-1,0 % (об.) кислорода. Наиболее употребляемыми в промышленности катализаторами являются приведенные в табл. Технологические схемы установок гидроочистки включают в себя обычно четыре блока: нагревательно-реакторный, сепарационный, стабилизационно-фрак-ционирующий и блок очистки газов. Наибольшее распространение получили установки для очистки керосина (получение реактивного топлива марки РТ), дизельного топлива и вакуумного газойля. Принципиальные схемы этих установок идентичны; отличия связаны с качеством очищаемого сырья и, соответственно, технологическим режимом работы. Принципиальная схема этих установок приведена на рис. 1.  Рис. Принципиальная схема установки гидроочистки: П-1, -2 - трубчатые печи; Р-1, -2 - реакторы гидроочистки; С-1, -2, -3 - сепараторы высокого (С-1 и С-3) и низкого (С-3) давления (горячий и холодные); А-1, -2 - адсорберы; Д - десорбер; РК и ОК - ректификационная и отпарная колонны; К - компрессор ВСГ; РБ - ребойлер; Е-1, -2, -3 - емкости разделительные; Т-1 -Т-5 -теплообменники; КХ-1, -2 - конденсаторы-холодильники; Х-1-Х-6 -холодильники; Н-1-Н-7 - насосы; ДК-1, -2 - дроссельные клапаны; потоки:I- очищаемый дистиллят; II, III - циркулирующий и свежий ВСГ; IV- отдув ВСГ; V -паровая фаза горячего СВД; VI - жидкая фаза горячего СВД (сепаратора высокого давления); VII-жидкая фаза холодного СВД; VIII- ВСГ на очистку; IX, X - жидкая и паровая фазы холодного СНД (сепаратора низкого давления); XI- газ С1-С4; XII- бензин С5 (180 °С); XIII- дизельное топливо 180-350 °С (выводится только при гидроочистке вакуумного газойля); XIV остаточная фракция колонны; XV - гидроочищенный продукт; XVI - очищенный углеводородный газ; XVII-циркулирующий раствор амина; XVIII- подпитка свежим амином; XIX- сероводород; XX -водяной пар. Таблица. Материальный баланс гидроочистки керосина при получении топлива марки РТ

Сырье в смеси с ВСГ, предварительно нагретое в теплообменниках Т-1 и Т-2, а затем в трубчатой печи, поступает в реакторы Р-1 и Р-2 и затем в сепаратор высокого давления С-1. Выходящая из него паровая фаза доохлаждается в холодильнике Х-1 и входит в сепаратор высокого давления С-2, где отделяется ВСГ, а образовавшаяся жидкая фаза после подогрева в теплообменниках направляется в колонну РК. Жидкая фаза из С-1 дросселируется в сепаратор низкого давления С-3, откуда пары идут также в РК, а жидкая фаза выводится как компонент готового гидро-очищенного продукта. В РК получаются продукты: углеводородный газ, бензин, дизельное топливо (только при гидроочистке вакуумного газойля) и остаток, который смешивается с жидкой фазой С-3, и эта смесь выводится как готовый гидроочищенный продукт. На установке имеется узел очистки газов от сероводорода в составе абсорберов А-1 и А-2 (в них очищается ВСГ и углеводородный газ) и десорбера Д, в котором десорбируется сероводород и регенерируется раствор амина (МЭА или ДЭА). Рассмотрим далее режимы работы установок, перерабатывающих различное сырье, так как от качества сырья зависят характеристики конечных продуктов. ГО бензина. Ведется с целью глубокого удаления серы для предотвращения отравления катализатора риформинга (конечное содержание серы - 1,0, азота -0,5 мг/кг). Режим очистки бензинов: Температура, °С 320-360 Давление, МПа 3-5 Скорость подачи сырья, ч"' 5-10 Циркуляция ВСГ, нм'/м3 200-500 Применяемый катализатор - АКМ или АНМ, но разработаны катализаторы нового поколения ГО-30-7 и ГО-70, отличающиеся более высокой активностью и продолжительностью работы. Сравнительные характеристики отечественных катализаторов и зарубежного аналога приведены в табл. 4.29. Особая проблема - ГО бензина вторичного происхождения (от процессов КК, ТК, УЗК). В них содержится 30-45 % АрУ, до 15-40 % ОлУ и много серы -0,15-€,6 %. При их ГО надо селективно гидрировать ОлУ и серу, не гидрируя АрУ. Это очень сложная задача, пока не решенная. Поэтому пока экономически целесообразно ГО вторичных бензинов осуществлять в смеси с прямогонными. Таблица. Сравнительные характеристики катализаторов ГО бензина

ГО керосина. Цель - получение топлива марки РТ или качественного осветительного керосина. В керосинах первичной гонки содержится 0,03-1,5 % серы, 0,04-0,1 % азота и 0,1-0,25 % кислорода. Допускается же в реактивных топливах серы не более 0,1 % (РТ) и 0,05 % (Т-6). Промышленные установки имеют шифр Л-24-9-РТ или входят блоками в состав комбинированной установки ЛК-6У. Катализаторы те же - АКМ и АНМ. Режим гидроочистки керосина: Температура, °С 380 Давление, МПа 2-4 Скорость подачи сырья, ч"1 8-10 Глубина удаления серы зависит от последующей технологии гидродеарома-тизации, где используются нестойкие к сере катализаторы, и поэтому в отдельных случаях ГО ведут до содержания серы 100 мг/кг (0,01 %). В качестве примера в табл. 4.30 приводится материальный баланс гидроочистки керосина при получении топлива РТ. Таблица. Материальный баланс гидроочистки керосина при получении топлива марки РТ

ГО дизельных топлив. В настоящее время это является одной из острых проблем,поскольку: растет доля высокосернистых нефтей; идет интенсивная дизелизация транспорта; взят курс на увеличение ресурсов дизельных топлив за счет расширения их фракционного состава; ужесточаются экологические нормы выбросов оксидов серы и, соответст- венно, содержание серы в очищенном дизельном топливе должно быть не более 0,05 %. Около 80 % всех прямогонных дизельных топлив подвергают ГО, но получают топлива пока с содержанием серы 0,2-0,5 %. Режим гидроочистки дизельных топлив: Температура, °С 350-400 Давление, МПа 3-4 Скорость подачи сырья, ч"' 1-3 Кратность ВСГ, нм3/м3 .300-600 Расход чистого водорода составляет 0,16-0,45 % на сырье; половина этого количества идет на гидрирование сероорганики. Катализаторы используют трех поколений: АКМ, АНМ, АНМС - получают соэкструзией; ГСМ 16, ГО-117, ГО-168Ш, ГКД-202, ГКД-205 и ГК-35; А, Б, В и Г - получают пропиткой оксида алюминия солями активных ме таллов; они способны работать при низких температурах и высоких объемных скоростях. Гидроочистка дизельных фракций КК, ТК и УЗК проводится при таком же режиме, но при меньшей скорости подачи сырья (1-2 ч-1). Степень очистки - такая же (90 %), но ЦЧ при этом не возрастает. Эффективность ГО вторичного сырья выше при вовлечении его в смесь с прямогонным в количестве примерно 20-30 %. Расход водорода при этом возрастает за счет гидрирования ОлУ и частичного насыщения ароматики. ГО вакуумных дистиллятов. Режим ГО вакуумных дистиллятов зависит от фракционного состава и химического состава сырья, особенно химического состава сернистых соединений. По ВГ 350-500 °С гидроочистка не представляет особых сложностей и ведется в следующем режиме: Температура, °С 360-410 Давление, МПа 4-5 Скорость подачи сырья, ч' 1,0-1,5 Степень гидрообессеривания, % 89-94 Содержание азота при этом снижается на 20-35 %, металлов - на 75-85 %, АрУ - на 10-12 %; коксуемость снижается на 65-70 %. ГО утяжеленного вакуумного газойля 350-540 °С уже сложнее: степень обес-серивания раза в 1,5 ниже, меньше скорость подачи сырья и нет высокоэффективных катализаторов. Пока используются уже известные катализаторы ГС-168Ш, ГКД-202 и ГКД-205. Используется также опытный катализатор "Б", который для вакуумных газойлей (ВГ) при скорости 1 ч"1 дает степень гидрообессеривания 96 % и снижает коксуемость на 81 %, что не уступает зарубежным катализаторам. Вторичные ВГ очищают в смеси с первичными (до 30 %) и при тех же режимах до содержания серы 0,1-0,25 % и коксуемости 1-0,15 %. Вакуумные газойли очищают применительно к сырью каталитического крекинга, и процесс достаточно надежно освоен в промышленном масштабе. На очистку расходуется 0,6-0,8 % 100 %-го водорода. Примерный баланс очистки следующий: Взято, %: вакуумный газойль 100 водород (чистый) 0,65 Получено, %: гидроочищенный продукт 86,75 дизельное топливо 9,2. |