КР Груз.механизмы и трансп.средства. Задача на выбор стального каната Список использованной литературы и Интернетресурсов

Скачать 175.24 Kb. Скачать 175.24 Kb.

|

|

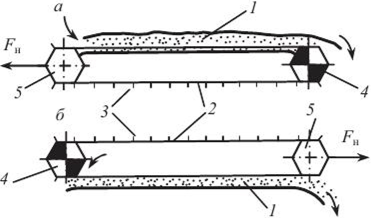

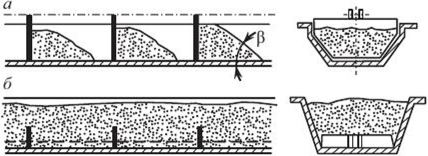

Титульник Содержание

1. Основные параметры грузоподъемных машин, их характеристика. Грузоподъемные машины характеризуются следующими основными параметрами: грузоподъемностью, скоростями движения отдельных механизмов, режимами работы, пролетом, вылетом, высотой подъема грузозахватного устройства. Значения параметров должны соответствовать рекомендациям стандартов. Грузоподъемностью машины называют массу номинального (максимального) рабочего груза, на подъем которого рассчитана машина. При определении грузоподъемности учитывают массу сменных грузозахватных приспособлений, вспомогательных устройств, вшиваемых к грузозахватному устройству, а для грузоподъемных машин, работающих с грейфером, электромагнитом, спредером, бадьей, — также и их массу. Краны самоходные и башенные кроме грузоподъемности характеризуются грузовым моментом, являющимся произведением веса груза на вылет стрелы. Этот параметр определяет устойчивости крана против опрокидывания в процессе его работы. Вылетом стрелы называют расстояние по горизонтали от оси вращения поворотной части крана до оси грузозахватного органа. Скорости движения различных механизмов выбирают в зависимости от требований технологического процесса, в котором участвует данная грузоподъемная машина, от характера работы, от типа машины и ее потребной производительности. Соответствующими стандартами установлены нормальные ряды скоростей для различных кранов. Скорость подъема груза, зависящая от грузоподъемности крана и ряда технологических факторов, в современных мостовых кранах обычно не превышает 25—30 м/мин; скорость передвижения моста крана составляет 100—120 м/мин; скорость передвижения тележек мостовых кранов обычно 35—50 м/мин. Расстояние по горизонтали между осями рельсов кранового пути является пролетом крана. Высота подъема для башенных и стреловых кранов — это расстояние от уровня кранового пути до грузозахватного органа, находящегося в верхнем рабочем положении. Для кранов мостового типа высотой подъема является расстояние от уровня пола до верхнего положения грузозахватного устройства. Поскольку краны могут работать с грузами ниже уровня пути, введены такие параметры, как глубина опускания и диапазон подъема. Под глубиной опускания понимают расстояние от уровня кранового пути до грузозахватного органа, находящегося в нижнем допустимом положении. Диапазон подъема — это расстояние по вертикали между верхним и нижним рабочими положениями грузозахватного органа. Расстояние между продольными осями, проходящими через середину опорных поверхностей ходового устройства грузоподъемного крана (тележки) называют колеей. Грузоподъемные машины характеризуются работой при повторно-кратковременных включениях, при которых грузозахватное устройство и груз совершают периодические возвратно-поступательные движения, а механизмы последовательно изменяют направление движения. Так, работа механизма подъема состоит из процессов подъема и опускания груза, подъема и опускания грузозахватного устройства без груза, а работа механизмов поворота и передвижения — из движений в одну и другую сторону с грузом и без него. Каждый цикл характеризуется чередованием периодов работы и технологических пауз. В периоды пауз двигатель не включен и механизм не работает. Это время используется для загрузки и разгрузки грузозахватного устройства и для подготовки проведения следующего процесса работы механизма. Каждый процесс движения можно разделить на период неустановивше- гося движения, в течение которого происходит разгон (период пуска) или замедление (период торможения) поступательно движущихся и вращающихся масс груза и механизма, а также на период движения с постоянной скоростью (период установившегося движения). 2. Основные правила эксплуатации и безопасной работы со стальными канатами. Стальной канат должен иметь сертификаты или свидетельство завода изготовителя. Запрещается использовать канаты, не имеющие сертификатов. Канаты соединяются с металлическими конструкциями с помощью жимков. Количество жимков определяется диаметром каната, но не менее 3-х. Канаты имеющие переломы, обрывы проволоки, износ более допустимого запрещаются. Шаг, расположение зажимов и длина свободного конца каната от последнего зажима должны быть не менее 6-и диаметров каната. Перед рубкой каната его концы в 2-х местах следует перевязать мягкой, отожженной стальной поволокой, во избежание раскручивания. Расстояние между перевязками должно соответствовать 4-5 диаметров каната, а длина обмотки не менее 5-и диаметров. Все работы с канатами необходимо выполнять в рукавицах. Рубку каната необходимо производить в защитных очках с использованием специального приспособления. Канат считается неисправным, если одна из его прядей оборвана или вдавлена. Если деформирован или его первоначальный диаметр уменьшился на 25% и более. Число оборванных проволок на шаге свивки каната диаметром до 20 мм составляет более 5%. А на канате диаметром свыше 20мм более 10%. На канате имеется скрутка. В результате износа первоначальный диаметр проволок уменьшился на 40% и более. На нём имеются следы пребывания высокой температуры или короткого электрического замыкания. 3. Краны мостового типа: опорные, подвесные. Кран мостового типа представляет собой кран с устройством для поднятия груза, который подвешен к электрической системе. Эта система перемещается по стальной конструкции, которая перемещается. Краны разделят по типу мостовой конструкции на: опорный мостовой кран, подвесной мостовой кран, козловой мостовой кран. Мостовые краны бывают общего назначения, а так же специального. К кранам общего назначения относятся краны, которые для поднятия груза имеют крюк. К кранам специального назначения относят краны, которые имеют специальное захватывающее устройство. Мост опорного крана опирается на рельсы. Опорный кран бывает: электрический однобалочный и двухбалочный, ручной однобалочный и двухбалочный, так же бывает электрический специальный (магнитный, грейферный). Подвесные краны бывают: ручные однобалочные и электрические однобалочные. Каждый из трех типов кранов бывает с ручным приводом и электрическим приводом. Также краны различают по количеству груза, который они могут поднять. К первой группе относятся краны, которые могут поднять груз до пяти тонн. Ко второй группе относятся краны общей грузоподъемностью от пяти до пятидесяти тонн. И последняя, третья группа – грузоподъемность свыше пятидесяти тонн. Особенности кранов мостового типа. Крановый мост представляет собой две балки, которые прикреплены к основной. Балки представляют собой мелкие коробочки или кубики, имеют горизонтальный пояс (верхний и нижний), а также две вертикальные стенки. Края каждой рельсы укрепляются специальными опорами, это делается для того, чтобы ограничить движение моста в пределах тележки. Боковые площадки балок имеют специальные переходы, предназначенные для доступа к механизмам и конструкции крана рабочим. Это обеспечивает беспрепятственный ремонт, поврежденных деталей крана. Кран мостового типа обязательно должен иметь несущую конструкцию, механизм для поднятия груза, а так же крюк, которым цепляют за груз и поднимают. Все вышеперечисленные механизмы приводятся в движение при помощи электрического привода. 4. Скребковые конвейеры прерывистого и сплошного волочения. Принцип действия скребкового конвейера основан на перемещении сыпучего груза бесконечным цепным тяговым органом с прикрепленными к нему поперечно и с интервалом перегородками (скребками) волочением по неподвижному грузоподдерживающему желобу. Принципиальная схема скребкового конвейера представлена на рис. 1. В зависимости от предназначенной области применения скребковые конвейеры подразделяют на конвейеры общего назначения и подземные.  Рисунок 1. Принципиальные схемы скребковых конвейеров: а - с верхней рабочей ветвью; б - с нижней; 1 - желоб; 2 - тяговый орган; 3 - скребок; 4 - цепной привод; 5 - натяжное устройство цепи. Конвейеры общего назначения в горной промышленности эксплуатируются в поверхностных комплексах шахт, рудников и на обогатительных фабриках. По характеру перемещения груза и конструктивному исполнению скребков конвейеры разделяют на конвейеры с высокими скребками (рис. 2, а) - прерывного волочения груза, и конвейеры с низкими скребками, погруженными в слой перемещаемого груза, - сплошного волочения (рис. 2, б). Конвейеры с высокими скребками получили распространение в группе конвейеров общего назначения.  Рисунок 2. Схемы перемещения материала скребками: а - прерывное волочение; б - сплошное волочение. В подземных условиях шахт и рудников используются только конвейеры сплошного волочения. Подземные скребковые конвейеры можно классифицировать по следующим признакам: - по назначению - доставочные, агрегатные и тормозные. - по взаимному расположению грузовой и порожней ветвей тягового органа конвейера и его замыканию различают конвейеры с вертикальным и горизонтальным замыканием цепи. Достоинства скребковых конвейеров: высокая механическая прочность, малые габаритные размеры; возможность использования в качестве опоры для стругов и дороги для перемещения комбайна в очистных забоях. Недостатки: несовершенство самого способа перемещения груза волочением, что сопряжено с большим сопротивлением перемещению груза и цепей, с интенсивным износом желоба и тяговых органов. 5. Качающиеся конвейеры: инерционные и вибрационные. Конвейерами называют машины непрерывного действия, рабочие органы которых позволяют перемещать сыпучие и кусковые грузы непрерывным потоком или штучные грузы с определенными интервалами. Конвейеры чаще всего используются как транспортное средство, перемещающее груз от одной перегрузочной операции к другой. В конструкциях многих погрузочно-разгрузочных машин непрерывного действия конвейеры — важнейший составной элемент, транспортирующий груз от захватного органа (приемного бункера) до места погрузки в вагоны, автомобили, бункеры или на участки склада. Инерционные конвейеры. Инерционные транспортеры служат для перемещения сыпучих, немного реже мелкоштучных грузов на относительно короткие расстояния в горизонтальном либо наклонном (до 20°) направлениях. В инерционных конвейерах частицы транспортируемого груза скользят по грузонесущему органу или совершают полёты в пространстве под действием силы инерции. Транспортеры инерционного типа подразделяются на две группы: вибрационные — с малой амплитудой и большой частотой колебаний и качающиеся, характеризующиеся значительными амплитудами и малой частотой колебаний. В качающемся транспортере жёлоб находится на упругих стойках, которые жестко закреплен на опорной рамной конструкции под некоторым углом к вертикали. Кривошипный механизм с приводом от электродвигателя передает желобу переменные по направлению движения. Желоб при таком движении вперед приподнимается, а при движении назад опускается (т.е. качается). При этом давление груза на желоб меняется. При движении жёлоба в обратном направлении груз скользит по нему вперёд, перемещаясь на некоторое расстояние. На вибрационных транспортерах грузу передаются несимметричные колебания. В результате плавного движения трубы конвейера вверх и резкого перемещения вниз происходит отрыв частиц груза от поверхности трубы и транспортировка их вдоль неё. В зависимости от диаметра жёлоба — 350, 500 и 750 миллиметров — производительность транспортеров вибрационного типа составляет соответственно 50, 75 и 150 тонн в час. Наиболее их высокая возможная производительность 400 тонн в час, наибольшая длина — 100 метров. Специальные типы вибрационных конвейеров используется, в том числе для транспортировки грузов вверх (вибрационный транспорт). Достоинства качающихся конвейеров: сравнительная простота конструкции; возможность полной герметизации транспорта пылящих, ядовитых и горячих грузов; возможность выполнения различных технологических операций (грохочения, сушки, охлаждения) одновременно с транспортированием. Недостатки: - значительное снижение производительности при транспорте по наклону вверх; - невозможность транспорта липких грузов; - усиленный износ желоба при транспорте абразивных грузов - повышенный расход энергии. 6. Рассчитать и выбрать стальной канат для грузоподъемной машины при режиме работы 4М, если максимальное натяжение каната Smax= 19000 Н. Решение: Smax= Z0×S, 7.6т = 4×1.9т Smax= P/K 1.9= 7.6/4 Выбор стального каната производится по расчетному разрывному усилию, которое определяется по формуле: Sp≥Smax×K, где Smax=19000 Н. К – коэффициент запаса прочности каната К=4, по условиям работы 4М(средние условия работы). Sp= 19000×4= 76000 Н. Ответ: По ГОСТ 2688-80 выбираем Канат 12-Г-В-Л-О-Н-76200-ГОСТ2688-80. Список использованной литературы и Интернет-ресурсов [Электронный ресурс]: Требования безопасности при работе со стальными трубами (канатами) URL: https://oilman.by/trebovaniya-bezopasnosti-pri-rabote-so-stalnymi-trubami-kanatami-2.html [Электронный ресурс]: Классификация и основные параметры ГПМ URL: https://cyberpedia.su/17x11791.html [Электронный ресурс]: Скребковые конвейеры URL: https://ozlib.com/862046/tehnika/skrebkovye_konveyery Шестопалов К.К. «Подъемно – транспортные, строительные и дорожные машины и оборудования». – М. 2002г. [Электронный ресурс]: Назначение и классификация конвейеров URL: https://zdamsam.ru/a60642.html |