Задание №1 Измерение длины. Задание 1 Измерение длины

Скачать 135.45 Kb. Скачать 135.45 Kb.

|

|

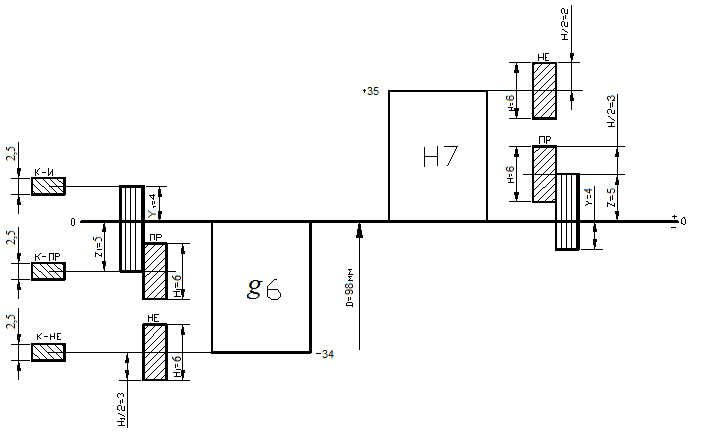

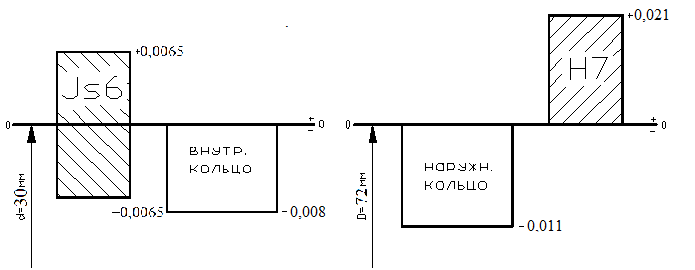

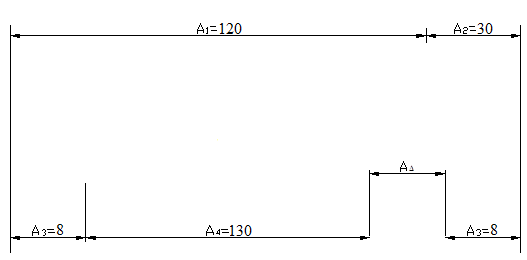

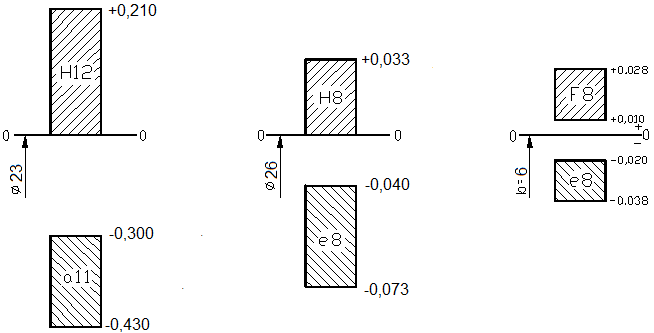

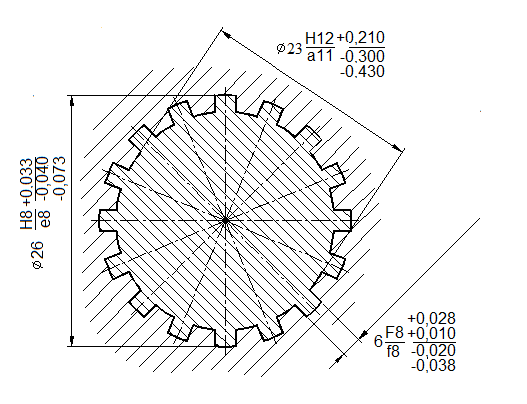

Задание №1 Измерение длины: Средство измерений - мерная линейка 1м. Измерительные металлические линейки изготовляются из стальной пружинной термообработанной ленты со светлополированной поверхностью длиной до 1 м с ценой деления 1 мм. Задание: Измерить длину и ширину стола. Измерить длину и ширину тетради (книги). Определить (назвать), пользуясь приложением: какое это средство измерений по конструктивному исполнению; показатели средств измерений; вид измерений; метод измерений; относительная и абсолютная погрешности; Длина стола 85 см. Ширина стола 52 см. Длина тетради 20,5 см. Ширина тетради 16,2 см. По конструктивному исполнению линейка относится к многозначной мере. Так как воспроизводит физическую величину разных размеров. Цена деления шкалы 1 мм; Предел измерений до 100 см; Точность показаний для линейки 1мм. Вид измерений: однократные, статические, абсолютные, прямые. Измерения производились прямым методом. Абсолютная погрешность линейки ∆x = 0,5 мм. Относительная погрешность: δ = (∆x:z)*100%, Где z – значение определяемой величины. Длина стола: (0,5:850)*100% = 0,059% Ширина стола: (0,5:52)*100% = 0,96% Длина тетради: (0,5:20,5)*100%= 2,43% Ширина тетради: (0,5:16,2)*100%= 3,09% Измерение температуры: Средство измерений – ртутный термометр. Задание: 1. Измерить температуру воздуха в помещении. 2. Измерить температуру воздуха снаружи. Определить (назвать), пользуясь приложением: какое это средство измерений по конструктивному исполнению; показатели средств измерений; вид измерений; - метод измерений; - относительная и абсолютная погрешности; Температура воздуха в помещении t = +21ºc Температура воздуха снаружи t = +12ºc По конструктивному исполнению – аналоговый измерительный прибор. Цена деления 1ºc Диапазон измерений от -50ºc до +50ºc Точность показаний до 1ºc Вид измерений: однократные, статические, абсолютные, прямые. Измерения производились прямым методом. Абсолютная погрешность термометра ∆x = 0,5 ºc. Относительная погрешность: δ = (∆x:z)*100%, Где z – значение определяемой величины. Температура в помещении: (0,5:21)*100% = 2,38% (0,5:12)*100% = 4,17% Измерение массы: Средство измерений – весы чашечные циферблатные. Задание: Измерить массу одной книги. Измерить массу трех книг Определить (назвать), пользуясь приложением: какое это средство измерений по конструктивному исполнению; показатели средств измерений; вид измерений; метод измерений; относительная и абсолютная погрешности; Масса одной книги m=514 граммов. Масса трех книг m’=1378 граммов. По конструктивному исполнению это показывающий измерительный прибор. Цена деления 10 граммов; Предел измерений 5 килограммов; Точность показаний до 10 граммов. Вид измерений: однократные, статические, абсолютные, прямые. Измерения производились прямым методом. Абсолютная погрешность весов ∆x = 5 граммов. Относительная погрешность: δ = (∆x:z)*100%, Где z – значение определяемой величины. Масса книг: (5:514)*100% = 0,97% (5:1378)*100% = 0,36% Измерение длины и ширины: Средство измерений - рулетка. Задание: Измерить длину классной доски. Измерить ширину классной доски. Определить площадь доски Определить (назвать), пользуясь приложением: какое это средство измерений по конструктивному исполнению; показатели средств измерений; вид измерений; метод измерений; относительная и абсолютная погрешности; Длина классной доски 3,5 метра Ширина классной доски 1,6 метра Площадь классной доски 3,5*1,6=5,6 м2 По конструктивному исполнению многозначная мера. Цена деления 1мм; Предел измерений 5м; Точность показаний до 1мм. Вид измерений: однократные, статические, абсолютные, прямые. Измерения проводились прямым методом за исключением определения площади классной доски – косвенный метод. Абсолютная погрешность рулетки ∆x = 0,5мм. Относительная погрешность: δ = (∆x:z)*100%, Где z – значение определяемой величины. Длина классной доски: (0,5:3500)*100% = 0,014% Ширина классной доски: (0,5:1600)*100% = 0,03%. Задание №2 Для гладкого цилиндрического соединения Н7/g6 номинального диаметра D = 98 мм определяем: Предельные размеры. Допуски. Наибольший, наименьший и средний зазоры. Допуск посадки. Исполнительные размеры предельных калибров. Расположение полей допусков изобразить графически. 1. Определяем предельные размеры. Посадка 98 H7/g6 является посадкой с зазором в системе отверстия. Поле допуска основного отверстия H7 для диаметра 98 мм определяется по табл.1.27 [1]: ES = +0,035 мм; EI =0. Поле допуска вала (6-й квалитет) для диаметра 98 мм определяется по табл.1.28 [1]: es = -0,012 мм; ei = -0,034 мм. Определим предельные размеры отверстия: D max = D + ES = 98,000 + 0,035 = 98,035(мм); D min = D + EI = 98,000 + 0= 98,000 (мм). Определим предельные размеры вала: d max = d + es = 98,000 +(-0,012) = 97,988 (мм); d min = d + ei = 98,000 +(-0,034) = 97,966 (мм). 2. Определяем допуски. Определяем допуск диаметра отверстия: TD = D max - D min = 98,035 – 98,000 = 0,035 (мм); Td = d max - d min = 97,988 – 97,966 = 0,022 (мм). 3. Определяем наибольшие, наименьшие и средние зазоры. Наибольший зазор: S max = D max - d min = 98,035 – 97,966 = 0,069 (мм). Наименьший зазор: S min = D min - d max = 98,000 – 97,988 = 0,012 (мм). Средний зазор: S m = (S max + S min) / 2 = (0,069 + 0,012) / 2 = 0,041 (мм). 4. Определение допуска посадки. Определяем допуск в посадке с зазором: TS = S max - S min = 0,069 - 0,012= 0,057 (мм). 5. Определяем исполнительные размеры предельных калибров. 5.1. Определяем размеры калибров-пробок. Для отверстия диаметра 98 мм с полем допуска H7 (7-й квалитет) определяем по ГОСТ 24853 -81: H = 6 мкм = 0,006 мм; Z = 5 мкм = 0,005 мм; Y = 4 мкм = 0,004 мм. Наибольший размер проходного нового калибра-пробки: ПР max = D min + Z + H/2 =98,000 + 0,005 + 0,006 / 2 = 98,008 (мм). Наименьший размер проходного нового калибра-пробки: ПР min = D min + Z - H/2 = 98,000 + 0,005 - 0,006 / 2 = 98,002 (мм). Наименьший размер изношенного проходного калибра-пробки: ПР изн = D min - Y = 98,000 - 0,004 = 97,996 (мм). Наибольший размер непроходного нового калибра-пробки: НЕ max = D max + H/2 = 98,035 + 0,006 / 2 = 98,038 (мм). Наименьший размер непроходного нового калибра-пробки: НЕ min = D max - H/2 = 98,035 - 0,006 / 2 = 98,032 (мм). 5.2. Определяем размеры калибров-скоб. Для вала диаметром d = 98 мм с полем допуска g6 (6-й квалитет) определяем по ГОСТ 24853 -81: H1 = 6 мкм = 0,006 мм; Z1 = 5 мкм = 0,005 мм; Y1 = 4 мкм = 0,004 мм. Hp = 2,5 мкм = 0,0025 мм. Наибольший размер проходного нового калибра- скобы: ПР max = d max - Z1 + H1/2 = 97,988 - 0,005 + 0,006 / 2 = 98,986 (мм). Наименьший размер проходного нового калибра-скобы: ПР min = d max - Z1 - H1/2 = 97,988 - 0,005 - 0,006 / 2 = 98,980 (мм). Наибольший размер изношенного проходного калибра-скобы: ПР изн = d max + Y1 = 97,988 + 0,004 = 97,992 (мм). Наибольший размер непроходного нового калибра-скобы: НЕ max = d min + H1/2 = 97,966 + 0,006 / 2 = 97,969 (мм). Наименьший размер непроходного нового калибра-скобы: НЕ min = d min - H1/2 = 97,966 - 0,006 / 2 = 97,963 (мм). Размеры контрольных калибров: К-ПР max = d max - Z1 + Hp/2 = 97,988 - 0,005 + 0,0025/2=97,98175 (мм). К-ПР min = d max - Z1 - Hp/2 = 97,988 - 0,005 - 0,0025/2 = 97,98425 (мм). К-НЕ max = d min + Hp/2 = 97,966 + 0,0025/2 = 97,96725(мм). К-НЕ min = d min - Hp/2 = 97,966 - 0,0025/2 = 97,96475 (мм). К-И max = d max + Y1 + Hp/2 = 97,988 + 0,004 + 0,0025/2 = 97,99325 (мм). К-И min = d max + Y1 - Hp/2 = 97,988 + 0,004 - 0,0025/2 = 97,99075 (мм). 6.Расположение полей допусков представлено на рисунке 1.  Рисунок – 1. Поля допусков гладкого цилиндрического соединения. Задание №3 Для радиального однорядного подшипника построить схемы расположения полей допусков с указанием отклонений. Нагружение – циркуляционное. Вал – сплошной. Исходные данные: 1. Класс точности – 6. 2. Номер подшипника – 306. 3. Радиальная нагрузка R= 3000 Н. 4. Характер нагружения – с умеренными толчками и вибрацией. 1. По ГОСТ 8338 – 75 для подшипника № 306 определяются: d = 30 мм – диаметр внутреннего кольца; D = 72 мм – диаметр наружного кольца; B = 19 мм – ширина подшипника; r = 2 мм – координата монтажной фаски кольца подшипника. 2. Определим интенсивность нагрузки на посадочной поверхности шейки сплошного вала: Pr = R Kn F Fa / b = 3000 1 1 1 / 0,015 = 200000 (Н/м) 200(кН/м), где R = 3000 – радиальная нагрузка, Н; Кn = 1,0 для нагрузки с умеренными толчками и вибрацией; F = 1 при сплошном вале; Fa = 1 для радиальных подшипников; b = B – 2r = 19 – 2 2 = 15 (мм) = 0,015 (м). Найденному значению интенсивности нагрузки Pr = 200 кН/м соответствуют поля допусков вала js5 и js6. При классе точности 6 рекомендуемые поля допусков – n6; m6; k6; js6; h6; g6. Таким образом выбранное поле допуска вала – js6. По табл. 1.29 [1] для d = 30 мм полю допуска js6 соответствуют: es = + 0,0065 мм; ei = – 0,0065 мм. Отклонения диаметра внутреннего кольца подшипника d = 30 мм для класса точности 6 принимаются по ГОСТ 520 – 89: верхнее отклонение = 0; нижнее отклонение = – 0,008 мм. 4. Для класса точности 6 выбирается одно из рекомендуемых полей допусков отверстия корпуса. Предпочтительное поле допуска – Н7. По табл. 1.27 [1] для D = 72 мм полю допуска Н7 соответствуют: ES = + 0,021мм; EI = 0. Отклонению диаметра наружного кольца подшипника D = 72 мм для класса точности 6 принимаются по ГОСТ 520 – 89: верхнее отклонение = 0; нижнее отклонение = – 0,011 мм. Схема расположения полей допусков представлена на рисунке 2.  а) б) Рисунок – 2. Расположение полей допусков для радиального однорядного подшипника. а) для соединения вала с внутренним кольцом подшипника; б) для соединения внешнего кольца подшипника с корпусом. Задание № 4 По заданным номинальным значениям размеров и полям допусков всех составляющих звеньев (А1 = 120 Н12, А2 = 30 Н12, А3 = 8 b11, А4 = 130 h8) определяем номинальное значение, предельные отклонения и допуск замыкающего звена А в условиях полной взаимозаменяемости. 1. Составляем схема размерной цепи (рисунок – 3) и по ней выявляются увеличивающие (A1, A2) и уменьшающие(A3, A4,) размеры.  Рисунок – 3. Схема размерной цепи 2. Определяем номинальное значение замыкающего размера: А = (А1 + А2) – (А3 + А4 + А3) = (120 + 30) – (8 +130 + 8) = 4 (мм). 3. По табл. 1.27, 1.28 [1] находим отклонения составляющих размеров: А1 = 120 +0,35 А2 = 30 +0,21, А3 = 8–0,150 –0,240, А4 = 130–0,063. Допуски составляющих размеров: ТА1 = 350 мкм; ТА2 = 210 мкм; ТА3 = 240 – 150 = 90 мкм; ТА4 = 63 мкм. Координаты середин полей допусков: Ес(А1) = 175 мкм; Ес(А2) = 105 мкм; Ес(А3) = –240+( –150)/2= –195 мкм; Ес(А4) = –31,5 (мкм). 4. Определяем допуск замыкающего размера: ТА = ТА1 + ТА2 + 2ТА3 + ТА4 = 350 +210 + 2 90 + 63 = 803 (мкм). 5. Определяем координата середины поля допуска замыкающего размера: Ес(А) = Ес(А1) + Ес(А2) – [ Ес(А3) + Ес(А4) + Ес(А3) ] = = 175 + 105 – [ –195 + (–31,5) + (–195) ] = 701,5 (мкм). 6. Определяем верхнее и нижнее предельные отклонения замыкающего звена: Еs(А) = Ес(А) + ТА/ 2 = 701,5 + 803 / 2 = 1103 (мкм); Еi(А) = Еc(А) – ТА / 2 = 701,5 – 803 / 2 = 300 (мкм). Таким образом, при заданных номинальных размерах и предельных отклонениях составляющих размеров замыкающий размер должен быть выполнен с верхним предельным отклонением 1,103 мм и нижним 0,300 мм, т.е. А = 4+1,103 +0,300 мм. 7. Правильность решения проверяется определением предельных размеров замыкающего звена: Аmax = (Аmax + Аmax) – (Аmin + Аmin + Аmin) = = (120,35 + 30,21) – (7,760 + 129,937 + 7,760) = 5,103 мм; Аmin = (Аmin + Аmin) – (Аmax + Аmax + Аmax) = = (120,00 + 30,00) – (7,785 + 130,00 + 7,785) = 4,043 мм, т.е. А = 4+1,103 +0,300 мм. Задание № 5 Определим предельные размеры всех элементов метрической резьбы M10 1,5 – 7g6g 5H и построим схему расположения полей допусков болта и гайки. 1. Номинальные значения диаметров определяются по ГОСТ9150-81 (табл. 4.24 [2]): d= D = 10 мм; d2 = D2 = d– 1 + 0,026 = 10 – 1 + 0,026 = 9,026 мм; d1 = D1 = d– 2 + 0,376 = 10 – 2 + 0,376 = 8,376 мм. 2. Предельные отклонения диаметров резьбы (в мкм) определяются по ГОСТ 16093 – 81 (табл. 4.29 [2]): нижнее отклонение для D1, D2, D ... 0; нижнее отклонение для d ... -206; нижнее отклонение для d2 ... -176; верхнее отклонение для D2 ... +125; верхнее отклонение для D1 ... +190. 3. Предельные размеры болта и гайки:

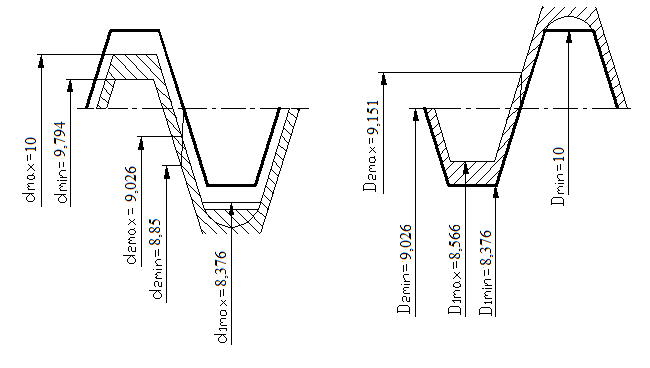

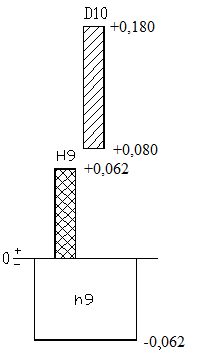

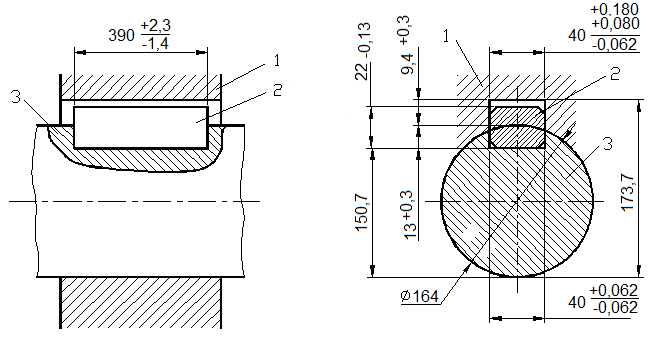

4. Схемы расположения полей допусков болта и гайки представлены на рисунке – 4.  а б Рисунок – 4. Схемы расположения полей допусков а – болта; б – гайки. Задание № 6 Для подвижного шлицевого соединения с номинальным размером 6 23 26 выбрать поверхность центрирования, подобрать посадки, построить схемы расположения полей допусков соединения по всем элементам. Характер нагрузки – большая ударная. Шлицевое соединение работает с невысокой точностью центрирования. Втулка термически обработана. 1. По ГОСТ 1139-80 (табл. 4.71 [2]) определяется размер b = 6 мм. 2. В зависимости от эксплуатационных требований и технологии изготовления шлицевых деталей выбирается способ центрирования. Для заданных условий целесообразно выбрать центрирование по боковой поверхности шлицев b, т.к.: – шлицевое соединение работает с невысокой точностью центрирования; – втулка термически обработана и обладает высокой твердостью; – характер нагрузки – большая ударная. 3. Посадки выбираются по ГОСТ 1139-80: для размера d(не центрирующий диаметр)– H12/a11 (табл. 4.75 [2]); для размера b – F8/e8 (табл. 4.72 [2]); для размера D– H8/e8 (табл. 4.72 [2]). Выбранное шлицевое соединение можно обозначить следующим образом: d – 6 23 H12/a11 26 H8/e8 6F8/e8 4. По ГОСТ 25347-82 (табл. 1.27, 1.28, 1.36 [1]) определяются предельные отклонения: отверстие 26 H8 = 26 +0,033; отверстие 23H12 = 23 +0,210; вал 26 e8 = 26 -0,040-0,073; вал 23 a11 = 23 -0,300-0,430; ширина впадин отверстия 6 F8 = 6 +0,028+0,010; толщина зубьев вала 6 e8 = 6 -0,020-0,038; Схема расположения полей допусков приведена на рисунке – 5. Для размера d Для размера D Для размера b  Рисунок – 5. Схема расположения полей допусков. Чертеж шлицевого соединения показан на рисунке – 6.  Рисунок – 6. Чертеж шлицевого соединения. Задание № 7 Для шпоночного соединения (шпонка призматическая, исполнения А, соединение свободное) определить допуски и предельные размеры всех элементов соединения, а также дать схему расположения полей допусков по ширине шпонки b и сборочный чертеж шпоночного соединения. Диаметр вала d= 164 мм, длина шпонки l= 390 мм. 1. Номинальные значения элементов шпоночного соединения определяются по ГОСТ 23360-78 (табл. 4.64 [2]): b = 40 мм; h = 22 мм; t1 = 15,0 мм; t2 = 10,4 мм; (d – t1) = 151 мм; (d + t2) = 173,4 мм. 2. Допуски глубин пазов вала и втулки определяются по ГОСТ 23360-78, допуски высоты и длины шпонки, а также длины паза вала под шпонку – по ГОСТ 25347-82 (табл. 1.35, 1.43 [1]): глубина паза валаt1 = 13+0,300 мм; глубина паза втулки t2 = 9,4+0,300 мм; высота шпонки h =22h11 = 22-0,130 мм; длина шпонки l = 390h14 = 390-1,4 мм; длина паза вала под шпонку l1 = 390H15 = 390+2,3 мм. 3. Допуски на размеры шпонки, паза вала и паза втулки по ширине шпонки b определяются по ГОСТ 23360-78 и ГОСТ 25347-82 (табл. 1.35, 1.36 [1]): ширина шпонки 40h9 = 40-0,062 мм; ширина паза вала 40H9 = 40+0,062 мм; ширина паза втулки 40D10 = 40+0,180+0,080 мм. Схема расположения полей допусков ширины паза втулки и вала представлена на рисунке – 7.  Рисунок – 7. Схема расположения полей допусков 5.Сборочный чертеж шпоночного соединения представлен на рисунке – 8.  Рисунок – 8. Сборочный чертеж шпоночного соединения 1 – втулка 2 – шпонка 3 – вал Список использованной литературы Допуски и посадки: Справочник. В 2-х ч./ В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение ленинградское отделение, 1982. – Ч. 1. 543 с., ил. Допуски и посадки: Справочник. В 2-х ч./ В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение ленинградское отделение, 1983. – Ч. 2. 448 с., ил. Методические указания выполнения лабораторных и контрольной работы по дисциплине «Основы метрологии, стандартизации и сертификации» для студентов специальности 31.14.00 - «Электрификация и автоматизация сельского хозяйства», 26.02.00 - «Технология деревообработки», 31.10.00 - «Земельный кадастр». Немков М.В., Головкин А.В., Христель М.А., Головкина Е.А. Тюмень, 2010. |