контрольная по ТКМ. ТКМ7. Заготовку детали 2 изготовить методом литья. Материал заготовки Сталь 35Л, производство единичное 3

Скачать 405.78 Kb. Скачать 405.78 Kb.

|

|

Содержание Заготовку детали 2 изготовить методом литья. Материал заготовки Сталь 35Л, производство единичное 3 Крышку 1 изготовить листовой штамповкой. Материал Сталь 08кп, толщина – 0,8 мм 8 Обработать резанием поверхность «а», «б» и отверстия для закрепления крышки 10 Произвести сварку деталей 1 и 2 16 Литература 21 1. Заготовку детали 2 изготовить методом литья. Материал заготовки Сталь 35Л, производство единичное.  Рисунок 1 – Корпус. Материал – Сталь 35Л Выбираем литьё в песчано-глинистые формы. При разработке технологического чертежа отливки на копию чертежа наносят следующие технологические указания. Разъём модели и формы необходим для извлечения моделей из форм. При выборе руководствуются следующим: модели должны быть извлекаемыми из форм; отливку стремятся располагать обрабатываемыми поверхностями вниз или вертикально; во избежание перекоса желательно всю отливку располагать в одной полуформе; необходимо стремиться изготовить форму с наименьшим числом стержней, при этом снижается стоимость литья, а производительность повышается. Припуски на механическую обработку назначают на поверхности, требующие более высокой чистоты. 3) Отверстия под впадины, не выполняемые при изготовлении, зачёркивают сплошной тонкой линией. Формовочные уклоны определяют по таблице 3.  Рисунок 2 – Отливка в песчано-глинистые формы Таблица 2 – Припуски на механическую обработку

Таблица 3 – Формовочные уклоны

5) Стержневые знаки образуют при формовке выемки для укладки стержней, которые служат для образования отверстий. Таблица 4– Размеры цилиндрических вертикальных и горизонтальных стержней

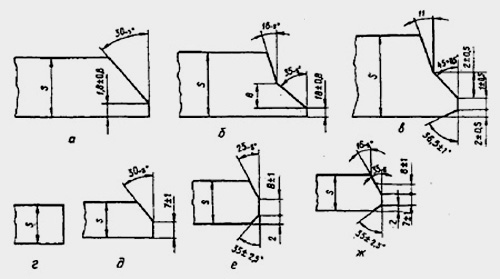

Рисунок 3 – Модель: 1 – верхняя полуформа, 2 – нижняя полуформа; 3 - стержень  Рисунок 4 – Разработка технологического чертежа отливки Выполняем эскиз литейной формы.  Рисунок 5 – Литейная форма: 1 – полость формы; 2 – стержень; 3 – формовочная смесь; 4 – опока нижняя; 5 – опока верхняя; 6 – питатель; 7 – шлакоуловитель; 8 – стояк; 9 – отверстие под стояк; 10 - выпор; 11 – душниковое отверстие; 12 – штырь направляющий; 13 - ручка 2. Крышку 1 изготовить листовой штамповкой. Материал Сталь 08кп, толщина – 0,8 мм. Вытяжкой называется процесс превращения плоской или полой заготовки в открытую с одной стороны полую деталь замкнутого контура. Вытяжка производится в штампах на эксцентриковых или кривошипных прессах простого действия, кривошипных прессах двойного действия, гидравлических прессах и специальных установках. Различают вытяжку без утонения стенок, с утонением стенок и особые приемы вытяжки. При вытяжке без утонения плоская заготовка или полуфабрикат, имеющий вид полого тела замкнутого контура, превращается в полую деталь без обусловленного изменения толщины стенок. Существует два способа вытяжки без утонения стенок — прямая и обратная. При прямой вытяжке пуансон втягивает заготовку в матрицу, в результате чего наружный диаметр непрерывно уменьшается. При вытяжке без утонения стенок зазор между пуансоном и матрицей вытяжного штампа больше толщины заготовки. За одну операцию вытяжки можно получить детали относительно небольшой высоты, так как при увеличении высоты действующие силы возрастают настолько, что участки металла, нагруженные растягивающими силами, разрушаются в процессе деформирования при вытяжке. Поэтому в зависимости от соотношения высоты и диаметра вытягиваемой детали, а также от относительной толщины заготовки вытяжка производится за одну или несколько операций.  Рисунок 6 – Крышка Штамп (рис. 7) предназначен для вытяжки колпачков с прижимом, штамп устанавливается на кривошипном прессе простого действия. Как видно из рисунка, в этом штампе матрица 1 находится в верхней части штампа, а пуансон 2 — в нижней. Прижим заготовки к зеркалу матрицы осуществляется складкодержателем 3, находящимся под действием резинового или пружинного буфера 4.  Рисунок 7 – Схема вытяжного штампа Диаметр плоской заготовки определяем по формуле Sзаг = D2/4+ dh = 3,14 162/4+3,14123,5 = 332 см2 Диаметр заготовки находим по формуле  мм мм3. Обработать резанием поверхность «а», «б» и отверстия для закрепления крышки.  Рисунок 8 – Поверхности корпуса А) Растачивание 160  Рисунок 10 – Растачивание 60 Выбираем токарный станок Токарно-винторезный станок модели 1К62 Параметры: Наибольший диаметр обрабатываемого прутка 400 мм Наибольшая длина подачи прутка 1000 мм Мощность эл. двигателя привода главного движения 7,5 КВт Частота вращения шпинделя 12.5 – 200 об/мин Промежуточные значения частот вращения находим по формулам n1=nmin n2 = n1 …n1z-1 = 1,26 12,5; 15; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 150; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600, 2000 Продольная подача револьверного суппорта 0.05 – 2.8 мм/об – 0,05; 0,06; 0,075; 0,09; 0,1; 0, 125; 0,15; 0,175; 0,2; 0,3; 0,4; 0,5; 0,6; 0,8. Принимаем токарный расточной резец Р6М5,  . . 1) Определяем глубину резания:  , , принимаем 1 прохода с глубиной резания t = 3,0 мм 2) Назначаем подачу:  3) Назначаем период стойкости резцов: Т = 90 мин. 4) Определяем скорость резания:  м/мин м/мингде Сv – коэффициент, зависящий от качества обрабатываемого материала и материала режущей части инструмента Кv – поправочный коэффициент, учитывающий реальные условия резания; Т – период стойкости инструмента; m, Xv, Yv - показатели степени. Поправочный коэффициент Kv = KMv KИv KT KПv = 1,07 1 0,92 1,25 = 1,23 где KMv – поправочный коэффициент, учитывающий влияние обрабатываемого материала; KИv – поправочный коэффициент, зависящий от материала режущей части инструмента, KИv = 1,0 для Р6М5; KT - поправочный коэффициент, учитывающий влияние периода стойкости резца, KT = 0,92 при периоде Т = 90 мин; KПv - поправочный коэффициент, учитывающий состояние поверхности заготовки, KПv = 1,25 для отливки При Sст =0,2 Cv = 58, Xv = 0,25, Yv = 0,66 m = 0,125 5) Определяем частоту вращения шпинделя:  Сравниваем с паспортным значением станка nст = 400 об/мин При принятому значению частоты вращения шпинделя nст = 400 об/мин находим фактическую скорость резания Vф  м/мин м/минВыбор приспособления Обрабатываемая заготовка крепится на станке при помощи приспособлений. Большое значение при выборе приспособлений имеют размеры детали и серийность производства. В зависимости от соотношения длины детали к её диаметру различают несколько способов крепления на станке: а – отношение L/D 4, крепление производится только в патроне токарного станка; б – отношение 4L/D 10, крепление производится в патроне при помощи заднего центра; в - отношение L/D10, крепление производится в патроне, заднем центре и люнете. L/D = 160/150 = 1,04 4, крепление производится в патроне токарного станка Б) Долбление выемок Выбираем долбёжный станок 7А412 Длина хода долбяка, мм 10…100 Расстояние от плоскости стола до направляющей долбяка, мм 320 Наибольшее перемещение стола: Продольное 350 Поперечное 280 Наибольшее сечение резца, мм 16х24 Подача стола: Продольная 0,1…1 Поперечная 0,1…1 Мощность электродвигателя, кВт 1,5 Режимы резания: Глубина резания t = 2,8 мм Глубина резания за один проход – 0,1 мм Подача, мм/ход – 15 Скорость резания м/мин – 7.  Рисунок 10 – Долбление выемок В) Сверление отверстий Устанавливаем деталь в кондукторе Выбираем станок Вертикально-сверлильный станок модели 2Н150 Основные параметры: Наибольшие условный диаметр сверления в стали – 50 мм. Рабочая поверхность стола – диаметр 500 мм. Частота вращения шпинделя – 22,5 – 1000 об/мин. Подача шпинделя – 0,05 – 2,24 об/мин. Мощность электродвигателя привода главного движения – 7,5 кВт Принимаем сверло 11 из стали Р6М5 t=0,5·D=0,5·11= 5,5; S=0,6 – из табл. 25 4. CV=17,1; q=0,25; y=0,40; m=0,125, х=0 Т=45 мин из табл. 28 4.   принимаем 1000 мин-1 принимаем 1000 мин-1Сравниваем с паспортным значением станка nст = 1000 об/мин По принятому значению частоты вращения шпинделя nст = 1000 об/мин находим фактическую скорость резания Vф  м/мин м/мин Рисунок 11 – Сверление отверстий в кондукторе 4. Произвести сварку деталей 1 и 2. Шов не герметичный Ручная дуговая сварка – это сварка покрытым металлическим электродом. Является наиболее старой и универсальной технологией дуговой сварки. Технология ручной дуговой сварки Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный). Если положительный полюс источника питания (анод) присоединен к изделию, говорят, что ручная дуговая сварка производится на прямой полярности. Если на изделии отрицательный полюс, то полярность обратная. Под действием дуги расплавляются металлический стержень электрода (электродный металл), его покрытие и металл изделия (основной металл). Электродный металл в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, где смешивается с основным металлом, а расплавленный шлак всплывает на поверхность. Размеры сварочной ванны зависят от режимов и пространственного положения сварки, скорости перемещения дуги по поверхности изделия, конструкции сварного соединения, формы и размера разделки свариваемых кромок и т.д. Они обычно находятся в следующих пределах: глубина до 6 мм, ширина 8–15 мм, длина 10–30 мм. Длина дуги – расстояние от активного пятна на поверхности сварочной ванны до другого активного пятна на расплавленной поверхности электрода. В результате плавления покрытия электрода вокруг дуги и над сварочной ванной образуется газовая атмосфера, оттесняющая воздух из зоны сварки для предотвращения его взаимодействия с расплавленным металлом. В газовой атмосфере также присутствуют пары легирующих элементов, основного и электродного металлов. Шлак, покрывая капли расплавленного электродного металла и поверхность сварочной ванны, препятствует их взаимодействию с воздухом, а также способствует очищению расплавленного металла от примесей. По мере удаления дуги металл сварочной ванны кристаллизуется с образованием шва, соединяющего свариваемые детали. На поверхности шва образуется слой затвердевшего шлака. Для сварки магистральных трубопроводов наибольшее распространение получили дуговые методы сварки. Более 60% всех стыков на магистралях свариваются автоматической дуговой сваркой под флюсом. Дуговая сварка под флюсом используется только в тех случаях, когда существует возможность вращения стыка. Сварку трубопроводов под флюсом в основном автоматизированным способом применяют при изготовлении двух- и трехтрубных секций диаметром 219...1420 мм. Когда применение механизированных методов невозможно, используется ручная дуговая сварка. Ручную дуговую сварку выполняют при различных пространственных положениях стыка - нижнем, вертикальном и потолочном. В процессе сварки вручную перемещают электрод по периметру стыка со скоростью 8.. .20 м/ч. Сварка в защитном газе имеет разновидности: по типу защитного газа - сварка в инертных газах (аргон, гелий, их смесь), в активных газах (СО2, азот, водород), сварка в смеси инертного и активного газов (Аг + СО2; Аг + СО2 + О2); по типу электрода - плавящимся и неплавящимся (вольфрамовым) электродом; по степени механизации ручная, механизированная и автоматизированная сварка. Дуговую сварку в защитных газах применяют для сварки трубопроводом в различных пространственных положениях. Скорость ручной сварки 8...30 м/ч, механизированной и автоматизированной 20...60 м/ч. Для сварки трубопроводом применяют метод механизированной сварки порошковой проволокой с принудительным формированием шва, при котором функции защиты выполняют порошкообразные компоненты, заполняющие металлическую оболочку проволоки. По мере кристаллизации сварочной ванны наружное формирующее устройство и сварочная головка перемещаются по периметру стыка снизу вверх со скоростью 10...20 м/ч. Перспективна лазерная сварка трубопроводом, при которой носителем энергии служит лазерный луч. Скорость лазерной сварки - до 300 м/ч. При стыковой контактной сварке непрерывным оплавлением процесс происходит автоматически по заданной программе. Продолжительность сварки одного стыка труб диаметром 1420 мм составляет 3...4 мин, цикл сварки одного стыка при строительстве трубопроводов -10... 15 мин. Автоматическая сварка магнитоуправляемой дугой (или дугоконтактная сварка) отличается от стыковой контактной сварки способом нагрева кромок. При дугоконтактной сварке нагрев выполняется дугой, вращаемой магнитным полем по кромкам свариваемых труб с большой скоростью. Этот способ сварки применяют для сооружения трубопроводов малого (пока до 114 мм) диаметра. Размер В зависит от толщины стенки и составляет: 7 мм - при толщине стенки трубы 15... 19 мм 8 мм - при толщине стенки трубы 19...21,5 мм 10 мм - при толщине стенки трубы 21,5... 26 мм.  Рисунок 13 - Типы разделки кромок труб для ручной дуговой сварки (а, б), автоматической сварки в среде защитных газов (в), автоматической сварки под флюсом (г, д, е, ж) и порошковой проволокой с принудительным формированием (а, б). При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

Выбираем следующие режимы наплавки

Масса наплавки будет равна  кг кггде Fп - площадь наплавленной поверхности, см, Fп = 2D=2 3,14 16 = 100,5 см2 h – толщина наплавленного слоя, Время горения дуги, ч  Расход электроэнергии, кВтч, определяется по формуле  где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO– мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч. Значения η источника питания сварочной дуги и WO можно принять по таблице:

Рисунок 14 – Сварка корпуса и крышки ЛИТЕРАТУРА Технология конструкционных материалов. 2-е издание, переработанное и дополненное. Под редакцией А. М. Дальского. М.: «Машиностроение», 1990, 352 с Савинская В.Г. Проектирование литых и штампованных заготовок. «Сварка в машиностроении», Т.4, Ф.А. Аксельрод, Л.Е. Алекеин. «Сварочные материалы», Г.Л. Петров. Обработка металлов резанием. Справочник/ Под ред. А.А. Панова. – М: Машиностроение. 1988. – 736 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||