Зарезка боковых стволов. Зарезка боковых стволов

Скачать 114.63 Kb. Скачать 114.63 Kb.

|

|

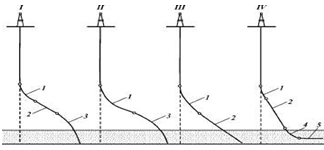

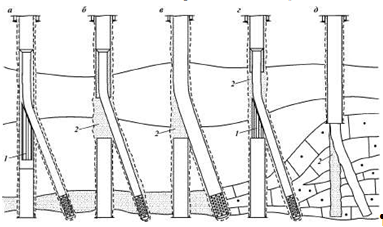

Реферат на тему Зарезка боковых стволов Оглавление Введение Зарезка применяется для того, чтобы успешно вернуть в рабочее состояние любую из скважин, которая не может быть задействована из-за геологических и технических условий. Благодаря методике удается задействовать в работу те участки пласта земли, из которых трудно добывать ресурсы по многим причинам. Применим метод в основном для месторождений газа и нефти, а также для воды, что повышает работу в малодебитных местах. Чаще всего данный метод применяется, как аварийная мера. При этом осуществляется бурение дополнительных стволов. При таких боковых зарезках все расходы очень быстро окупаются, и это значительно дешевле, чем производить поиски места залегания необходимого сырья, и бурить новую шахту. Сети новых стволов бурятся на используемых месторождениях, поэтому данный процесс непростой. Все работы должны производиться только профессионалами, имеющими большой опыт в данном деле. Это позволит избежать всевозможных рисков и проблем. Чтобы не было пересечения основных и боковых шахт, необходимо точно рассчитать траекторию новых скважин. А такие расчеты возможны только при помощи высокотехнологического оборудования и обширных познаний в сфере создания дополнительных скважинных стволов. Целью работы является анализ эффективности применения боковых стволов при разработке нефтяных месторождений 1.Зарезка боковых стволов На всех разрабатываемых месторождениях имеются бездействующие и малодебитные скважины. Очевидно, что сокращение числа бездействующих и малодебитных скважин является важным резервом увеличения добычи нефти, газа и газового конденсата и позволит получить дополнительную отдачу от ранее сделанных капитальных вложений на бурение этих скважин. Одним из эффективных методов восстановления бездействующих или увеличение дебита работающих скважин является бурение бокового наклонного или горизонтального ствола из вырезанного участка обсадной эксплуатационной колонны. Бурение боковых стволов дает возможность увеличить дебит старой скважины за счет вскрытия пластов ранее считавшихся нерентабельными или пропущенных, более продуктивных зон пласта, а также позволяет обойти зоны загрязнения и обводнения пласта в пласте. Стоимость и срок окупаемости капитальных затрат на строительство бокового ствола значительно ниже аналогичных показателей бурения новой скважины за счет использования большей части ствола существующей скважины и имеющейся инфраструктуры месторождения. Кроме того, боковой ствол проходит вблизи зоны продуктивного пласта, которая уже охарактеризована керновым материалом и каротажными данными, результатами испытания и эксплуатацией старой скважины, что существенно сокращает затраты на геофизические исследования. Забуривание второго ствола из обсадной колонны позволяет решать следующие задачи: увеличить дебит скважины за счет вскрытия продуктивного пласта дополнительным стволом, как наклонно-направленным, так и горизонтальным; отремонтировать бездействующую скважину, которая не эксплуатировалась по техническим причинам (заклинка ЭЦН, расхождение колонны и т. д.); уменьшить объём бурения новых скважин и сократить капитальные вложения на разработку месторождений.[6] К числу недостатков зарезки боковых стволов следует отнести: удорожание бурения на 10-50% прибурение горизонтальной части ствола и дополнительные затраты за счёт длины горизонтально ствола; технические и технологические трудности, связанные с освоением, исследованием и ремонтнопрофилактическими работами в горизонтальных скважинах; возможность образования гидрозатворов при не правильном выборе профиля горизонтального ствола и оборудованием таких скважин фонтанными трубами; существенное влияние параметров анизотропии при вскрытии горизонтальным стволом продуктивных неоднородных пластов.[1] Повышенное внимание к проектированию зарезки боковых стволов обусловлено следующими особенностями: более равномерное стягивание контура нефтегазоносности, что увеличивает коэффициент заводнения и, следовательно, конечную углеводородоотдачу; более высокий охват пласта вытеснением; горизонтальный ствол, протягиваясь по продуктивному горизонту на десятки и сотни метров, соединяют друг с другом линзы, участки повышенной и пониженной проницаемости, каверны и трещины; более высокое значение предельного безводного и безгазового дебита при разработке залежей с активной подошвенной водой и газовой шапкой; снижение градиента скорости в призабойной зоне пласта и, как следствие, уменьшение вероятности возможных осложнений при эксплуатации скважин; более высокая производительность при фиксированном забойном давлении, в случае разработки объектов с аномально высоким пластовым давлением. 2. Технология зарезки боковых стволов Требования к выбору скважин для бурения в них горизонтальных стволов: 1. Все работы по зарезке и бурению БС представляются следующими основными этапами: - выбор основных стволов для заданного множества забоев БС; - выбор интервала вырезания «окна» (секции) в эксплуатационной колонне; - расчет траектории БС; - вырезание «окна» (секции) в эксплуатационной колонне; - зарезка и бурение бокового ствола; - закачинвание бокового ствола. 2 При выборе скважины для бурения из них боковых стволов необходимо учитывать текущие характеристики эксплуатационной колонны, качество ее крепления, фактическое пространственное положение ствола скважины: состояние эксплуатационной колонны выше интервала зарезки бокового ствола по данным соответствующих приборов и опрессовки должно быть технически исправным; необходимо обладать достоверной информацией о траекториях стволов подобранной и соседних с ней скважин для предотвращения пересечения стволов. При этом следует руководствоваться следующими основными требованиями: пространственное положение интервала забуривания должно быть оптимальным с точки зрения экономической целесообразности. Величина отхода точки забуривания до начала эксплуатационного забоя должна быть минимальной, но не менее величины, определяемой допустимой интенсивностью искривления бокового ствола, максимальный отход от точки забуривания до начала эксплуатационного забоя обусловливается техническими характеристиками буровой установки и вероятной глубиной забуривания; допустимая величина разности азимутальных направлений основного и нового стволов не должна превышать величины, определяемой техническими возможностями бурения бокового ствола; траектория бокового ствола должна иметь минимальную вероятность пересечения с существующими и проектными стволами соседних скважин; поиск оптимальных вариантов, отвечающих технико-экономической целесообразности использования обводненных и бездействующих скважин для зарезки и бурения боковых стволов, должен осуществляться, как правило, с использованием автоматизированных программ.[4] Одним из условий эффективности разработки месторождения БС является качественное проектирование их траекторий. Проектирование профиля заключается в формировании регламентирующих параметров, выборе типа профиля, определении комплекса параметров, необходимых для его расчета, построении оптимизационной процедуры расчета выходных параметров траектории БС. При проектировании БГС следует учитывать вероятность пересечения соседних стволов, определяемую с помощью автоматизированных расчетов. Если зенитный угол составляет 55-75°, скважина считается пологой, если 75-97° - горизонтальной. В качестве основных критериев выбора профилей принято считать: форму профиля бокового ствола; радиус искривления при выходе на горизонталь; угол охвата резко искривленного участка. По этим признакам в зависимости от способа бурения и используемых технических средств можно выделить три группы характерных профилей боковых стволов, область их применения и рациональную технологию их реализации (рис. 1): I - трехинтервальный профиль; II, III - двухинтервальный профиль; IV - четырехинтервальный профиль.  Рис. 1. Типы профилей: I - трехинтервальный; II, III - двухинтервальный; IV - четырехинтервальный; участки: 1- набора зенитного угла; 2-стабилизации; 3- падения зенитного угла; 4- выхода на горизонталь; 5- горизонтальный. Профиль БГС состоит из двух сопряженных между собой частей: направляющей и горизонтального участка. Под направляющей частью профиля понимается часть бокового ствола скважины от ее устья до точки, являющейся началом горизонтального участка. На стадии проектирования бурения началом горизонтального участка считается точка входа в заданный цилиндр допуска. Высота цилиндра - коридор проводки горизонтального участка, радиус окружности (круга допуска) - максимально допустимое отклонение фактического забоя от проектного. Эти параметры определяются с учетом технологических возможностей бурения, исходя из последствий в нарушении сети разработки месторождения. В практике бурения боковых стволов средние радиусы искривления на участке набора зенитного угла в зависимости от геологических условий и технического оснащения бригад составляют 60-660 м. Этот показатель также зависит от решаемой с помощью БС задачи. В одних случаях, например при наличии на забое аварийного инструмента, радиусы могут составить малую величину, позволяющую реализовать небольшой отход от старого забоя. В других случаях, например при полном обводнении скважины, радиус искривления составляет большую величину с целью максимального отхода от конуса обводнения старого ствола. В настоящее время разработано более пяти технологических способов бурения боковых стволов (рис. 2). При анализе способов бурения было выявлено несколько проблем, возникающих в процессе строительства боковых стволов. На части скважин для успешного отхода от основного ствола в заданном направлении устанавливается клин-отклонитель (рис. 2). Он должен быть устойчивым в стволе скважины и не проворачиваться под воздействием нагрузок со стороны режущего инструмента. Схемы также показывают необходимость фрезерования значительных объемов металла эксплуатационной колонны (рис. 2 а, г). Поэтому требуются надежные вырезающие устройства с повышенной прочностью режущих элементов, позволяющие фрезеровать колонну при разных зенитных углах основного ствола.  Рис. 2. Технологические способы забуривания боковых стволов: а - вырезание окна в эксплуатационной колонне; б- вырезание части эксплуатационной колонны; в - извлечение верхней незацементированнои части эксплуатационной колонны; г — комбинированный способ бурения бокового ствола; д — бурение бокового ствола с открытого забоя; 1 - клин-отклонитель; 2 - цементный мост Бурение скважин на старых месторождениях ранее проводилось без цементирования основной части ствола. Это упущение может привести к экологически опасным последствиям. Бурение бокового ствола позволяет осуществить подъем верхней части колонны после вырезания небольшого кольцевого окна, что существенно уменьшит объем фрезерования (рис 2 б,в). Для выхода бурового инструмента из старого ствола необходим также цементный мост высокой прочности. Межпластовые перетоки при установке цементного моста вместо клинового отклонителя приводят к заметному снижению механической прочности цементного камня. Это затрудняет, а в ряде случаев не позволяет осуществить выход долота из старого ствола.[6] Процесс крепления хвостовиков в БС сопровождается специфическими особенностями: малые кольцевые зазоры между стенками скважины и обсадной колонной (в 2-3 раза меньше, чем в обычных наклонно направленных скважинах диаметром 215,9 мм); большая интенсивность набора кривизны ствола скважины, которая может достигать 10°/10 м и более; низкие давления в пластах, выработанных путем заводнения, и высокие в пластах, расположенных как выше, так и ниже продуктивных объектов. В связи с указанными выше особенностями возникают дополнительные проблемы, требующие повышенного внимания: -трудность прохождения колонн к забою; -ограничения к жесткости колонны; -опасность прорыва воды в скважину через интервал стыковки хвостовика с предыдущей колонной (колонной основного ствола), т.е. через голову хвостовика; -возможность притока воды с забоя при открытом стволе; -трудность размещения в затрубном пространстве каких-либо устройств (центраторов, якорей, пакеров); -невысокая степень вытеснения глинистого раствора цементным; -более высокий уровень давлений в процессе продавливания, что может вызвать нарушение целостности пластов и поглощение цементного раствора (в том числе продуктивными пластами). Поэтому большое значение приобретает управление реологическими и тампонажными свойствами растворов, физико-механическими характеристиками цементного камня и гидравлическими параметрами потока в заколонном пространстве. В связи с этим научно обоснованное проектирование и реализация гидравлических режимов цементирования эксплуатационных колонн-хвостовиков является важнейшим требованием для обеспечения надежности разобщения нефтеводоносных пластов при креплении БС (в условиях малых кольцевых зазоров и большой кривизны ствола) и максимальной их продуктивности. Многочисленные исследования отечественных и зарубежных специалистов и производственная практика показывают, что максимальное замещение глинистого раствора тампонажным в заколонном пространстве происходит при турбулентном режиме его течения и использовании буферных жидкостей. Для оценки достижения турбулентного режима определяется критическая скорость восходящего потока. Важно обеспечить турбулентный режим течения глинистого раствора, буферной жидкости и цементного раствора при прохождении их в интервалах продуктивных горизонтов, осложненных, как правило, кавернами, за весь период движения этих жидкостей в заколонном пространстве. На конечном этапе движения цементного раствора его течение может происходить при ламинарном режиме из-за роста давлений на устье скважины. Для фиксирования давления "стоп" скорость продавливания резко снижается, течение тампонажного раствора может происходить при "структурном" режиме, т.е. при практически не разрушенной (восстановленной) структуре. На этой скорости продавливается 0,5-1,0 м продавочной жидкости. Ввиду малого объема продавочной жидкости при цементировании хвостовиков в БС цементировочные агрегаты должны быть установлены строго горизонтально. Определяемые временем крепления значения реологических параметров в расчетах берутся на конец продавки тампонажного раствора.[6] 3. Современные технологии зарезки боковых стволов Задача восстановления или достижения рентабельной добычи имеет особую актуальность. Бурение бокового ствола (БС) из вырезанного участка обсадной колонны является одним из наиболее радикальных способов восстановления бездействующих, а также повышения компонентоотдачи малодебитных и увеличение продуктивности пробуренных скважин. В настоящее время наибольшее распространение получили следующие два способа забуривания бокового ствола из обсаженной эксплуатационной колонны вертикальной или наклонной скважины: 1. Вырезка секции обсадной колонны, с последующей зарезкой БС. 2. Вырезка «окна» в обсадной колонне при помощи вырезающих фрез с устанавливаемого клина-отклонителя и последующей зарезки БС скважины с этого клина-отклонителя. Зарезка БС с клина-отклонителя К основным преимуществам такого способа строительства БС скважин необходимо отнести: высокую точность ориентирования за счет того, что направление бурения дается уже установленным и с ориентированным клином-отклонителем; возможность использования роторного бурения; небольшой объем фрезеруемого металла (для 1-го способа зарезки БС необходимо вырезать не менее 7-8 м обсадной колонны), что ведет к уменьшению числа спуско-подъемных операций; вырезание одновременно нескольких колонн; возможность вырезки «окна» в обсадной колонне любой прочности, а также в плохо закрепленных колоннах. Клин-отклонитель состоит из желоба с отклоняющей плоскостью с углом наклона 2,5° и узла фиксации клина-отклонителя в обсадной колонне. Спуск клина-отклонителя в скважину осуществляется на инструменте одновременно со стартовым фрезером или при помощи спускового устройства. Для осуществления направленной вырезки «окна» в колонне клин-отклонитель ориентируется по азимуту. При достижении клином-отклонителем забоя силой тяжести бурильного инструмента срезается стопорный штифт в узле фиксации клина-отклонителя. Плашка, перемещаясь по пазам, выходит из узла фиксации и врезается в стенку обсадной колонны. Узел фиксации надежно расклинивается внутри колонны и удерживает клин-отклонитель от проворота, таким образом, отпадает необходимость цементирования клина-отклонителя. При дальнейшем увеличении нагрузки на клин-отклонитель происходит его отсоединение от стартового фреза. После чего вращением инструмента производится начальное фрезерование обсадной колонны. Далее с помощью оконного фреза вырезается «окно» в колонне, а затем арбузообразный фрез его калибрует. В завершение при выходе фрезерующей компоновки из колонны производится смена компоновки для дальнейшего бурения дополнительного ствола. В настоящее время налажено производство трех моделей клиньев-отклонителей — серии «М», серии «П» и серии «С» практически для всех существующих стандартных типоразмеров обсадной колонны. Кроме этого, на предприятии имеется техническая возможность изготовления указанного оборудования по «индивидуальным» требованиям потребителя. В новых моделях клиньев-отклонителей (серии «П» и «С») корпус узла фиксации после подготовки клина-отклонителя к работе становится жестко связанным с желобной частью, а подвижный элемент, служащий для выдвижения расклинивающей плашки, находится внутри этого корпуса и срабатывает только при непосредственной опоре клина-отклонителя на забой. Тем самым исключается преждевременное срабатывание узла фиксации клина-отклонителя при его транспортировке до забоя, которое может произойти из-за разной толщины стенок обсадной колонны или недостаточной подготовки колонны для проведения работ по зарезке БС. В дополнение к вышеизложенному клин-отклонитель серии «С» при посадке на забой принудительно изгибается таким образом, что верхняя часть желоба прижимается к одной стороне колонны, а нижняя часть желоба — к другой, что обеспечивает лучшее дальнейшее прохождение инструмента, а также возможность установки данного клина-отклонителя в интервалах с большим углом наклона ствола скважины. Фрезы для вырезания «окна» в обсадной колонне Для удобства реализации технологии вырезки «окна» с клина-отклонителя вырезающие фрезы изготавливаются и поставляются в комплекте. Стандартный комплект фрез состоит из стартового фреза, оконного (торцевого) фреза и арбузообразного (калибровочного) фреза. Стартовый фрез предназначен для спуска клина-отклонителя и начального фрезерования «окна», оконный фрез — для непосредственного прорезания «окна» в обсадной колонне, арбузообразный фрез — для калибрования окна. Подготовка к работе фрез достаточно простая и сводится к внешнему осмотру всех фрез на предмет повреждений режущей поверхности и целостности резьбовых соединений. Затем осуществляется стыковка стартового фреза с клином-отклонителем для спуска его на забой и начального фрезерования. Компоновка в составе оконного и арбузообразного фрезов собирается для непосредственного фрезерования «окна» в колонне. В некоторых случаях для улучшения колибрования «окна» в компоновку включают два арбузообразных фреза. Выпускаемые клинья-отклонители и комплекты фрез получили широкое признание среди буровиков России. Но развитие технологий бурения и ремонта скважин побуждает непрерывно совершенствовать выпускаемую продукцию с учетом последних мировых научно-технических достижений и опыта собственных разработок, а также привлекать сторонние научные кадры. Кроме того, по индивидуальным заказам и эскизам потребителя на предприятии имеется возможность изготовления оригинального режущего инструмента для проведения буровых и ремонтных работ на скважине. Колтюбинг и второй ствол При бурении горизонтальных боковых стволов весьма эффективен колтюбинг (“гибкая труба”): он не только удешевляет стоимость бурения, но и позволяет обойтись без глушения скважин, обеспечивает экологическую безопасность. По этой технологии забуривают боковые ответвления в боковых стволах на находящихся в эксплуатации месторождениях, в зонах замещения, с ухудшенными коллекторскими свойствами, как итог – освоение запасов нефти, добыча которых считалась нерентабельной. Первыми в России опробовали эту технологию на боковых горизонтальных стволах малого диаметра в АНК “Башнефть” в 2003–2005 гг. Технология бурения на депрессии включала применение облегченных промывочных жидкостей. В гибкую безмуфтовую трубу был встроен семижильный каротажный кабель, который использовался для передачи информации с забойной телеметрической системы “Надир” (ОАО НПФ “Геофизика”). Телеметрия Для безаварийной проводки боковых скважин на нефть и газ важна оперативная геологическая и технологическая информация, получаемая в процессе бурения. Она позволяет прогнозировать глубину залегания кровли продуктивного пласта, корректировать траекторию ствола горизонтальной скважины для предотвращения выхода долота за пределы пласта-коллектора и/или попадания его в обводненную часть коллектора. Для получения информации в процессе бурения применяются телеметрические (MWD) системы. В зависимости от состава (компоновки) они передают на поверхность инклинометрические (пространственное положение оси скважины) данные, показания естественной радиоактивности пород и их удельное сопротивление. По оперативным показаниям MWD-системы и ведется бурение. Наличие приборов (зондов) в телесистеме позволяет обходиться без повторного проведения геоинформационных исследований после бурения, что также сокращает расходы на строительство скважины. В подавляющем большинстве используется импортная телеметрия от известных производителей: Halliburton, Baker Huges, Geolink (группа Sondex), Schlumberger и др. В России наиболее известна телесистема SperrySun RMLS™ Retrievable MultiLateral preengineered casing window System от Halliburton. Российским ОАО НПФ “Геофизика” также разработаны и выпускаются несколько вариантов информационно-измерительной системы контроля и управления процессом бурения. Заключение В этой работе были рассмотрены анализ эффективности применения боковых стволов при разработке нефтяных месторождений Результаты анализа реферата показали, что: 1. Без зарезки боковых стволов большое количество углеводородов осталось бы в пластах. Боковые стволы дают возможность значительно увеличить коэффициент извлечения углеводородов и максимально использовать ранее разведанные запасы. Анализ использованной литературы свидетельствует что: Современный инженер-нефтяник, занимающийся рациональным освоением нефтяных и газовых месторождений, должен хорошо знать геологическое строение месторождения, его физические характеристики, физические и физико-химические свойства нефти, газа и воды, насыщающих породу; должен уметь правильно обрабатывать и оценивать данные, которые были получены во время вскрытия и во время его последующей эксплуатации. Список литературы 1. Алиев З.С. Исследование горизонтальных скважин.- Уфа: НГТУ, 2004.-365с. 2. Бердин Т.Г. Проектирование разработки нефтегазовых месторождений системами горизонтальных скважин.- М.: ООО"Недра-Бизнесцентр", 2001.- 199 с. 3. Волков Ю.А. Анализ зарубежного опыта использования горизонтальных скважин при разработке нефтяных месторождений /Ю.А. Волков, Л.Г. Карпова, Р.Х. Муслимов // Разработка нефтяных и газовых месторождений. Состояние и проблемы: Сб.науч.тр. /ВНИИОЭНГ.- 1996.- Вып.3.- 242-254 с. 4. Зозуля Г.П. Бурение нефтяных скважин нефти и газа из горизонтальных скважин. Москва: Недра, 2009.-260с. 5. Зозуля Г.П. Особенности добычи нефти и газа из горизонтальных скважин. Москва: Академия, 2009.- 176 с. |