Коррозия РВС 20000. Курсовая Работа. Защита резервуара рвс20000 от коррозии на лпдс нурлино

Скачать 5.74 Mb. Скачать 5.74 Mb.

|

|

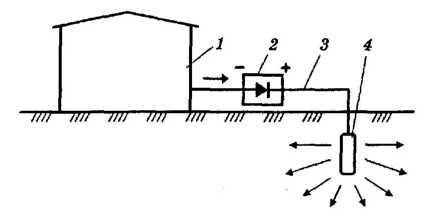

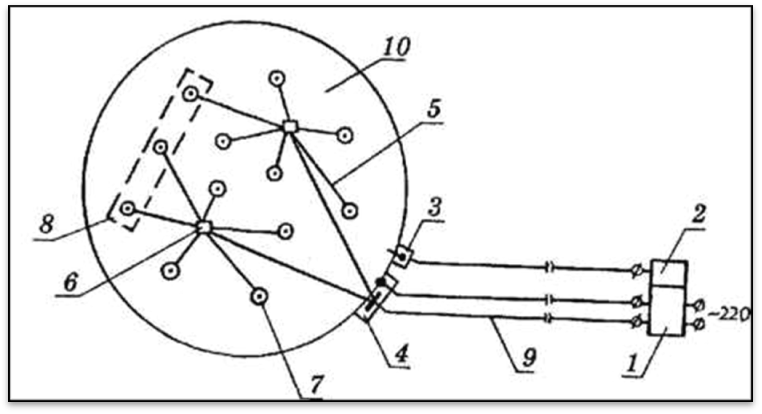

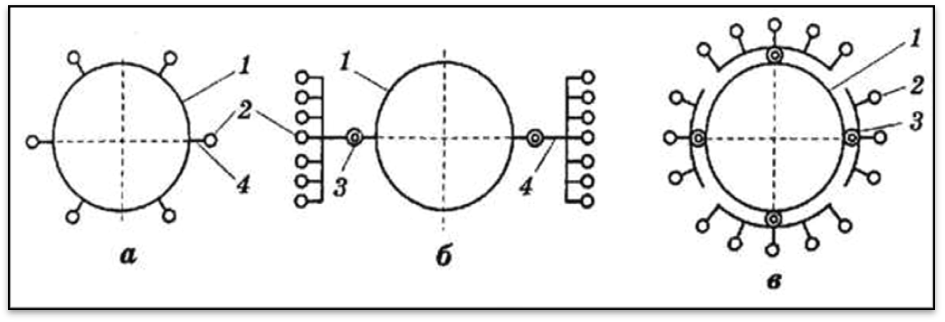

Министерство образования Республики Башкортостан государственное автономное профессиональное образовательное учреждение Уфимский топливно-энергетический колледж Защита резервуара РВС-20000 от коррозии на «ЛПДС Нурлино» по специальности 21.02.03 Эксплуатация газонефтепроводов и газонефтехранилищ Руководитель дипломной работы ___________Абдрахманова А. А. «___» ____2021 Разработчик ___________Зиганшин А.Р. «___» ____2021 СОДЕРЖАНИЕ Введение 1.Технологическая часть 1.1 Виды коррозии и коррозионных разрушений 1.2 Зоны резервуара, подверженные интенсивной коррозии Способы защиты резервуаров от коррозии 1.4 Активные методы борьбы с коррозией резервуаров 1.5 Пассивная защита резервуара от коррозии 1.7 Безопасная эксплуатация резервуаров от коррозии 2 Расчетная часть 2.1 Расчет катодной защиты резервуаров Заключение Графическая часть 2.2 Схема СКЗ Формат А1 Введение Одной из основных причин выхода из строя нефтегазового оборудования на объектах добычи, подготовки, транспорта, переработки и хранения нефти является коррозия. Коррозия не только снижает срок службы резервуарного оборудования, но и непосредственно оказывает влияние на промышленную безопасность при его эксплуатации. Опыт эксплуатации стальных товарных и технологических резервуаров показывает, что внутренняя поверхность, как правило, подвергается равномерной, язвенной, щелевой и ножевой (коррозия по границам зерен в зоне перегрева около сварного шва) коррозии. Анализ эксплуатации резервуаров показал, что скорость равномерной коррозии резервуаров составляет от 0,04 до 1,1 мм/год, но при язвенной коррозии наиболее опасны сквозные поражения, приводящие к утечке продукта. Скорость язвенной коррозии при этом превышает равномерную в 3-6 раз и может достигать 8 мм/год. С точки зрения коррозии резервуаров днище — это наиболее опасный элемент конструкции, поскольку оно является самой тонкой частью конструкции, которая постоянно контактирует с подтоварной водой, насыщенной хим. агентами ускоряющими процесс коррозии. Результаты анализа аварий резервуаров говорят о том, что именно сквозные отверстия днищ и ножевая коррозия упорного узла, возникшие в результате повреждений защитных покрытий, были причиной аварий. Важнейшее значение в решении задачи снижения скорости коррозии является повышение уровня противокоррозионной защиты, что, в свою очередь, обеспечивает промышленную безопасность. Коррозионный износ ответственных элементов стальных резервуаров вызывает дополнительный расход металла. Коррозионные повреждения резко снижают степень эксплуатационной надежности резервуаров. Имевшие место в нашей стране аварии были вызваны именно коррозионными поражениями, приведшими к разрушению ответственных элементов конструкций резервуаров. Таким образом, ущерб, вызываемый новыми коррозионными повреждениями резервуаров, проявляется в разных аспектах и требует создания антикоррозионной защиты. Эта задача приобретает все больную остроту в условиях резко возросшего уровня добычи и переработки нефти, а также-при усиливающейся тенденции сооружения резервуаров больной единичкой емкости, как более экономичных по расходу металла. Технологическая часть 1.1 Виды коррозии и коррозионных разрушений Термин коррозия происходит от латинского слова corrodere, что означает разъедать, разрушать. Коррозия металлов - разрушение металлов вследствие его физико-химического воздействия внешней среды, при котором металл переходит в окисленное состояние и теряет присущие ему свойства металла. По своей сути коррозия металлов – это ржавчина, в первую очередь, которая образовалась на поверхности элемента, чем больше ржавчины, тем самым глубже она проникает и разрушает материалы. Сущность коррозионных процессов. Среда, в которой металл подвергается коррозии т.е коррозирует называется коррозионной или агрессивной средой. По степени воздействия на металлы среды подразделяют на следующие группы: неагрессивные; слабоагрессивные; среднеагрессивные; сильноагрессивные. Для определения степени агрессивности среды при атмосферной коррозии необходимо учитывать условия эксплуатации металлических конструкций зданий и сооружений. По степени агрессивности среды по отношению к конструкциям определяется возможностью конденсации влаги, а также температурным режимом и концентрацией газов и пыли внутри здания. Степень агрессивности среды по отношению к конструкциям на открытом воздухе, не защищенным от непосредственного попадания атмосферных осадков, определяется климатической зоной и концентрацией газов и пыли в воздухе. С учетом метеорологических факторов и агрессивности газов разработана классификация степени агрессивности сред по отношению к металлическим конструкциям. Следовательно, защита от коррозионных разрушений определяется агрессивностью условий их эксплуатации объекта. Классификация коррозионных процессов Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой, видам коррозионной среды и условиям протекания процесса, характеру коррозионных разрушений. По механизму процесса различают химическую и электрохимическую коррозию металлов. Химическая коррозия — это процесс взаимодействия с коррозионной средой, при котором окисление металла и восстановление окислительного слоя компонента среды протекают единовременно в одном акте. Электрохимическая коррозия — это процесс взаимодействия металла с коррозионной средой, при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала.  Рисунок 1. Виды коррозионного разрушения металла. а) Равномерное; б) Неравномерное; г) Структурно-избирательное; д) Пятнами; е) Язвами; ё) Точками; ж) Подповерхностное; з) Межкристаллическое; и) Внутрикристаллическое. По виду коррозионной среды и условиям протекания различают. Газовая коррозия — это химическая коррозия металлов в газовой среде при минимальном содержании влаги или при высоких температурах. Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа. Подземная коррозия — это коррозия металлов в почвах и грунтах. Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов. Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите. Радиационная коррозия — это коррозия, обусловленная действием радиоактивного излучения. При равномерном распределении коррозионных разрушений по поверхности металла коррозию называют равномерной или сплошной. Она не представляет собой опасности для конструкций и аппаратов, особенно в тех случаях, когда потери металлов не превышают технически обоснованных норм. Если же значительная часть поверхности металла свободна от коррозии, и последняя сосредоточена на отдельных участках, то ее называют местной. Её опасность состоит в том, что, снижая прочность отдельных участков, резко уменьшает надёжность конструкций, сооружений, аппаратов. Местной коррозии благоприятствуют морская вода, растворы солей, в частности: хлорид натрия, кальция, магния. Коррозионное растрескивание возникает при одновременном воздействии на металл агрессивной среды и механических напряжений. В металле появляются трещины транскристаллитного характера, которые часто приводят к полному разрушению изделий. 1.3 Зоны резервуара, подверженные интенсивной коррозии Резервуары подвергаются атмосферной, почвенной и внутренней коррозии, протекающей, в основном, по электрохимическому механизму. Замечено, что резервуары интенсивнее коррозируют в промышленно развитых регионах, а также вблизи морского побережья, что связанно с более коррозионно активным составом атмосферы. По характеру коррозионных повреждений внутренней поверхности и степени воздействия коррозионно-активных компонентов нефти в резервуар разделяют на следующие характерные зоны: внутренняя поверхность кровли и верхняя часть корпуса, находящаяся в контакте с паровоздушной смесью. Здесь коррозия происходит за счет нового образования на поверхности металла пленки влаги, которая насыщается воздухом, углекислым газом и сероводородом. Скорость коррозионного разрушения металла в этой зоне составляет 1-1,5 мм/год. часть корпуса, находящаяся в области переменного; часть корпуса, находящаяся в области постоянного смачивания жидкостью; днище и нижний пояс, находящиеся в контакте с подтоварной водой. Интенсивность и характер коррозионного разрушения металла резервуара зависят от многих факторов: химического состава нефтяного сырья, температуры, скорости перемещения потоков, коррозионной стойкости материала и др. Содержащиеся в нефти углеводороды различных классов не оказывают существенного влияния на коррозию. Основным фактором, определяющим коррозионную агрессивность нефти, является входящая в ее состав эмульгированная пластовая вода, содержащая сернистые соединения и растворенные соли-хлориды магния, натрия, а также кислородсодержащие вещества, механические примеси. Процесс коррозии имеет электрохимический характер и протекает под тонкой пленкой влаги, в которой растворены сероводород, углекислый газ, пары воды и кислород. Особенно интенсивно разрушению подвергается кровля, которая выходит из строя за 2-3 года. Образовавшаяся элементная сера в мелкораздробленном состоянии является активным корродирующим агентом. Она вступает в реакцию с железом, образуя сульфид железа, который в присутствии кислорода окисляется с выделением свободной серы. Возможно дальнейшее реагирование серы с оксидами железа. Схемы протекания коррозионных процессов в нефтяных резервуарах позволяют сделать следующее заключение: внутренняя коррозия в первой зоне резервуара происходит вследствие воздействия на металл влаги и кислорода воздуха; в присутствии сероводорода образуются сульфиды железа, значительно усиливающие коррозионный процесс; в отсутствие сероводорода образующиеся гидроксиды железа, являясь трудно растворимыми продуктами коррозии, откладываются на поверхности металла, образуя защитный слой, снижающий скорость коррозии. Во второй зоне резервуара коррозионный процесс происходит, главным образом, в результате гидролиза хлористых солей при скачках температур. Хлористый водород, воздействуя на железо, образует хлористое железо, которое в сероводородной среде в присутствии влаги осаждается в виде сульфида. В результате этого хлористый водород освобождается и вновь взаимодействует с железом. Чем выше концентрация сероводорода - тем интенсивнее идет коррозия. Важное значение имеет не абсолютное количество сероводорода, а объемные соотношения кислорода и сероводорода. Разрушительное действие газовой среды увеличивается не с повышением температуры, а с ее понижением, так как в этом случае создаются условия для конденсации влаги и газа. С повышением температуры среды ее относительная влажность понижается и, следовательно, уменьшается конденсации влаги. При этом уменьшается растворимость кислорода и могут также появиться защитные свойства у продуктов коррозии. В конечном итоге интенсивность коррозионного процесса заметно слабеет. Повышение давления в паровоздушном пространстве вертикальных резервуаров, предназначенных для нефти, приводит к усилению коррозии, так как оно способствует конденсация влаги на внутренней поверхности резервуара и росту концентрации агрессивных агентов. Коррозия нижних поясов корпуса резервуара и днищ проявляется в виде язв. Особенно интенсивно разрушается металл около ПРП. Быстрому протеканию коррозии в этих местах способствуют механические примеси, которые при высокой скорости движения производят эрозионное повреждение металла, подверженного интенсивной электрохимической коррозии. Если коррозионный процесс происходит в щелях поверхностной окалины, которая достаточно прочно удерживается на металлической основе, то элементы гидрооксида вытесняются наружу и образуют сыпь и налет ржавчины. Наличие в металле прокатной окалины и различных повреждений поверхности в виде царапин приводит к развитию локальных коррозионных разрушений язвенного характера. При эксплуатации резервуаров замечено, что наиболее серьезные коррозионные повреждения происходят в нижней части, особенно у входа подогретойсмесинефть-вода. В этом месте создается интенсивный поток агрессивной жидкости, преждевременно разрушающей днище. Поэтому для снижения коррозионного износа рекомендуется закачивать нефть в резервуары с малой скоростью. Значительную роль в усилении коррозии играет температура среды. Если по технологическим условиям провести процесс подготовки нефти при возможно низкой температуре нельзя, необходимо предварительно охладить до температуры окружающей среды выходящие из установок потоки нефти и сточной воды. Это снижает агрессивность сред и соответственно уменьшает коррозию внутренней поверхности резервуара в условиях конденсации, при периодическом заполнении и опорожнении резервуаров; кроме того, способствует уменьшению потерь ценных легких фракций нефти. Установленные на поверхности земли стальные резервуары могут подвергаться также почвенной коррозии и коррозии блуждающими токами. Применяемые гидрофобные основания не обеспечивают защиту днищ стальных резервуаров от коррозии в течение длительного времени. Поэтому применение электрохимической защиты от почвенной коррозии и коррозии блуждающими токами является в ряде случаев необходимой. Таким образом, коррозия днищ стальных нефтяных резервуаров обусловлена наличием влаги, кислорода и ионов водорода. Содержание хлористых солей в подтоварной воде приводит к усилению коррозии за счет образования хлористого водорода, а также за счет непосредственного воздействия хлористых солей на сталь. 1.3 Способы защиты резервуаров от коррозии Увеличение срока межремонтной эксплуатации резервуаров, изготовленных из углеродистой стали, может быть достигнуто пассивными и активными методами защиты металла от коррозии. Защита резервуаров должна проводиться на основании анализа условий эксплуатации, климатических факторов, атмосферных воздействий на наружные поверхности резервуаров, а также в зависимости от вида и степени агрессивного воздействия хранимого продукта и его паров на внутренние поверхности. Пассивная защита резервуаров от коррозии. К пассивным относится применение всех видов защитных покрытий, которые изолируют агрессивную среду от поверхности резервуара. Началу строительства резервуаров предшествует устройство гидрофобизированного основания под них с тем, чтобы предотвратить контакт наружной поверхности днища с почвенной влагой. Чаще всего для этих целей используются пески, смешанные в соотношении 9/1 с одним из следующих вяжущих: мазут, нефть, жидкие нефтяные битумы, дегти. Более надежной является комплексная защита днищ от коррозии: нанесение покрытия из эпоксидных смол и устройство протекторной защиты. Пассивную защиту внутренней поверхности резервуаров осуществляют покрытиями на основе лакокрасочных и полимерных материалов, цинка и других. Нанесение ЛКМ — это один из самых распространенных и надежных способов защиты надземных конструкций от коррозии. Они относительно недорогие, имеют несложную технологию нанесения, легко восстанавливаются в случае повреждения, отличаются разнообразием внешнего вида и цвета. Защитные действия лакокрасочного покрытия заключаются в создании на поверхности изделия сплошной пленки, которая препятствует агрессивному воздействию окружающей среды и предохраняют металл от разрушения. В зависимости от пленкообразователя краски подразделяют на: масляные; эмалевые; клеевые; силикатные; мульсионные или водоэмульсионные; битумные. Для окраски резервуаров необходимо предварительно тщательно очистить от осадка нефтепродукта (нефти) и коррозии поверхности металла методом пескоструйной обработки. Кроме того, окраска затрудняется тем, что многие растворители лаков и красок токсичны, горючи и взрывоопасны. К пассивным методам относится также защита от коррозии внутренней поверхности кровли, днища и обечайки, контактирующим с газовым объемом резервуара и подтоварной водой, с помощью ингибиторов - веществ, добавление которых в малом количестве в коррозионную среду тормозит или значительно подавляет коррозионный процесс. В газовое пространство вводятся летучие ингибиторы, а подтоварную воду – водорастворимые. Применение ингибиторов не дает большого эффекта в слизи с регулярным дренированием подтоварной воды и постоянными «дыханиями» резервуаров. Метод защиты резервуаров добавками ингибиторов коррозии применим лишь для длительного хранения нефтепродуктов. Активные методы борьбы с коррозией. Активный метод - изменение электрических параметров системы, частью которой является защищаемый элемент, с помощью источника тока. При этом система подвергается наложению электрического поля. Другой активный метод - использование в системе специального анода, процесс разрушения которого гарантирует целостность защищаемым элементам.  Рисунок 3. Схема катодной защиты резервуаров от почвенной коррозии: 1 — резервуар; 2 — станция катодной защиты; 3 — дренажный кабель; 4 — анодное заземление Представленная схема катодной защиты днища от почвенной коррозии аналогична схеме защиты трубопроводов: «-» источника постоянного тока СКЗ присоединяется посредством дренажного кабеля к резервуару, а «+» — к анодному заземлению. Примененение катодной защиты для предотвращения коррозионного разрушения внутренней поверхности днища резервуаров делается в случаях, если: высок уровень подтоварной воды; удельное сопротивление подтоварной воды более 1 Ом/м или концентрация солей менее 6 г/л; подтоварная вода содержит сероводород.  Рисунок 4. Схема катодной защиты резервуара от внутренней коррозии. 1-СКЗ; 2-блок безопасности; 3-датчик блока безопасности; 4-вводная коробка; 5-питающая сеть; 6-разветвительная муфта; 7-узел подключения анода;8-анод; 9-кабельная линия; 10-резервуар. Следует отметить, что применение катодной защиты резервуаров с нефтепродуктами опасно в пожарном отношении. Искра, появившаяся при разрыве электрической цепи, может привести к пожару и взрыву. В случае применения протекторной защиты возможность образования искры исключается, так как разность потенциалов между протектором и защищаемой конструкцией невелика. Протекторная защита резервуаров от почвенной коррозии осуществляется одиночными, групповыми сосредоточенными и групповыми рассредоточенными протекторами.  Рисунок 5. Схема протекторной защиты от почвенной коррозии. а -одиночными протекторами; б-групповыми сосредоточенными протекторами; в-групповыми рассредоточенными протекторами; 1 -резервуар; 2-протекторы; 3-контрольно-измерительные колонки; 4-дренажный провод. 2 Расчётная часть 2.1 Срок службы одиночных протекторов. Подбор количества. Результатом расчёта станет определение срока службы и подбор протекторов для РВС-20000 Исходные данные: Одиночный протектор типа ПМ-10У РВС 20000 Dp=18 м. Площадка с увлажнённым песком rr.ср=25 Ом*м. Расстояние от резервуара до протектора-5м. 1. Площадь днище резервуара.

Где Dp– диаметр резервуара РВС.  254 м. 254 м. 2. Сопротивление резервуар-грунт по формуле.  (2) (2)где B-расстояние между протектором и резервуаром; Dp– диаметр резервуара РВС; rr.ср -площадка с увлажнённым песком.

3. Переходное сопротивление изоляции днища резервуара. где  –сопротивление на границе резервуар-грунт; –сопротивление на границе резервуар-грунт; –площадь днище резервуара РВС; –площадь днище резервуара РВС;rr.ср -площадка с увлажнённым песком.  =50,80 м* =50,80 м* 4. По таблице 13.11 принимаем величину защитной плотности тока.

где  -величина защитной плотности тока. -величина защитной плотности тока.5. Сила тока, необходимая для защиты днища резервуара от коррозии.

где  - величина защитной плотности тока; - величина защитной плотности тока; –площадь днище резервуара РВС. –площадь днище резервуара РВС. =1,29 А. =1,29 А.6.Выполним проверку условия:  1,29*0,2=0,258 B 1,29*0,2=0,258 BТак как│Eа│-│Ecт│=│-1,6│-│0,55│=1,05 В ˃ 0,258 В, то резервуар от коррозии защищен. 7.Сопротивление растеканию тока с протектора.  0.18+0, 47*rr.ср, 0.18+0, 47*rr.ср, 0.18+0, 47*20=9,85 Ом. 0.18+0, 47*20=9,85 Ом.8. Ориентировочное число протекторов по формуле:

Где  – сопротивление растеканию тока с протектора; – сопротивление растеканию тока с протектора; - ускорение свободного падения. - ускорение свободного падения. ПМ. ПМ.9. Окончательное число протекторов резервуара.

где  – Ориентировочное число протекторов; – Ориентировочное число протекторов; -коэффициент экранирования. -коэффициент экранирования. ПМ. ПМ.10. Анодная плотность тока

где  –токоотдача одного протектора; –токоотдача одного протектора; – окончательное число протекторов резервуара; – окончательное число протекторов резервуара; –диаметр протекторной защиты. –диаметр протекторной защиты. =1,03 мА/Дм^2 =1,03 мА/Дм^211. По графику находим КПД протектора  =0,51. =0,51.12. Сила тока протектора  (9) (9)где  – сопротивление на границе резервуар-грунт; – сопротивление на границе резервуар-грунт; -сопротивление растеканию тока с протектора. -сопротивление растеканию тока с протектора. =0,10 А =0,10 А13.Срок службы протекторов

где  –коэффициент использования протектора; –коэффициент использования протектора; -электрохимический эквивалент материала протектора. -электрохимический эквивалент материала протектора.  . .2.2 Параметры протекторной защиты Результатом расчёта станет определение параметров протекторной защиты 1.Ориентировочное общее количество протекторов.  (11) (11)Где  –ток протектора; –ток протектора; -сила тока групповой протекторной установки. -сила тока групповой протекторной установки. =18 протекторов. =18 протекторов.2.Принимаем  =8, следовательно число групповых протекторных установок n=2. =8, следовательно число групповых протекторных установок n=2.

3.Сопротивление растеканию тока с групповой установки. где  –сопротивление растеканию одиночного протектора; –сопротивление растеканию одиночного протектора; . . =1,84 Ом. =1,84 Ом.4.Сила тока групповой протекторной установки.

где  -величина защитной плотности тока. -величина защитной плотности тока.5.Сила тока, необходимая для защиты днища резервуара от коррозии.  . .6.Уточнение количества протекторов.  (14) (14)где  количество протекторов; количество протекторов;  . . = 4,96 шт = 4,96 шт 5 шт. 5 шт.7.Отклонение уточненного количества.  *100%= *100%= *100% (15) *100% (15)где  -уточненное количество протекторов; -уточненное количество протекторов;  8.Безопасное удаление протекторов от резервуара:

(16) Где  –максимально наложенная разность потенциалов; –максимально наложенная разность потенциалов; 1м 1м9. Срок службы протекторов.

где  –коэффициент использования протектора; –коэффициент использования протектора; -электрохимический эквивалент материала протектора. -электрохимический эквивалент материала протектора. =16 лет. =16 лет.2.3 Рассчитать протекторную защиту внутренней поверхности резервуара от коррозии подтоварной водой с концентрацией солей 15%. Уровень подтоварной воды 4м. 1.Уровень электросопротивления подтоварной воды.  (18) (18)Где K –концентрация солей в подтоварной воде, %.  =0,600 м/м =0,600 м/м 2.Выбираем протектор ПМР-20 со следующими параметрами:    =0,14 м; =0,14 м; =0,4 м. =0,4 м.

3.Сопротивление растеканию тока с протектора. где  - уровень электросопротивления подтоварной воды; - уровень электросопротивления подтоварной воды; ПМР-20; ПМР-20; -диаметр понтона ПМР-20. -диаметр понтона ПМР-20. = 0,071м. = 0,071м.4.Площадь поверхности контакта протектора.  . (20) . (20)где  -диаметр понтона ПМР-20; -диаметр понтона ПМР-20; ПМР-20. ПМР-20. =0,24 =0,24 . .5.Поляризационное сопротивление протектора.  (21) (21)где  площадь поверхности контакта протектора; площадь поверхности контакта протектора;  = 0,31 Ом. = 0,31 Ом.6.Токоотдача протектора.  (22) (22)где  – сопротивление на границе резервуар-грунт; – сопротивление на границе резервуар-грунт; -сопротивление растеканию тока с протектора. -сопротивление растеканию тока с протектора. =2,75 А =2,75 А7.Площадь защищаемой поверхности резервуара:

(23) Где  -диаметр понтона ПМР-20; -диаметр понтона ПМР-20;  8. Анодная плотность тока.

Где  –отношение величины необходимого защитного тока; –отношение величины необходимого защитного тока; =64,3 =64,3  . (25) . (25)Данной плотности тока соответствует Кпд протектора  =0,64 =0,649.Необходимое число протекторов.  (26) (26)Где  ; ;  - токоотдача протектора - токоотдача протектора =29 шт. =29 шт.10.Анодная плотность тока при  . . (27) (27)Где  –отношение величины необходимого защитного тока; –отношение величины необходимого защитного тока; =2,21 =2,21  . .11.Срок службы протекторов.

=21 год. =21 год. |