Значительный рост автомобильного парка нашей страны вызывает увеличение объема работ по техническому обслуживанию и ремонту автомобилей

Скачать 252 Kb. Скачать 252 Kb.

|

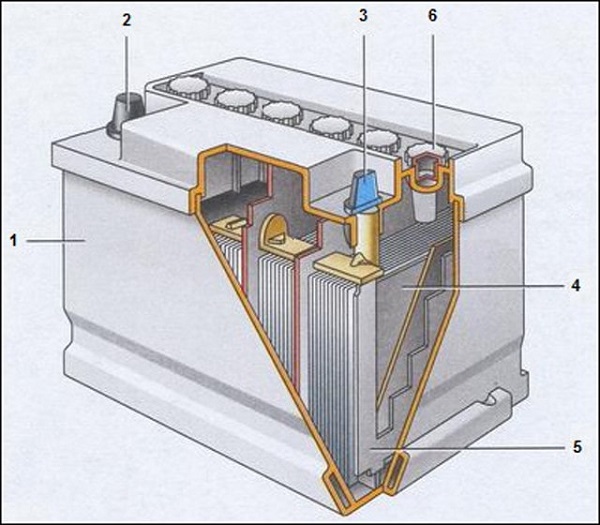

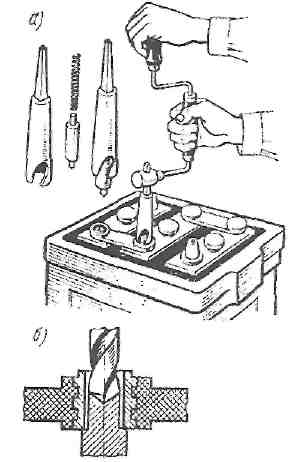

ВВЕДЕНИЕ Значительный рост автомобильного парка нашей страны вызывает увеличение объема работ по техническому обслуживанию и ремонту автомобилей. Выполнение этих работ требует больших трудовых затрат и привлечения большого числа квалифицированных рабочих. В связи с этим требуется значительно повысить производительность труда при проведении всех видов технического обслуживания и ремонта автомобилей. Вновь подготавливаемые кадры для работы в автохозяйствах и на авторемонтных предприятиях должны основательно изучить процессы технического обслуживания и ремонта автомобилей с использованием современного оборудования. На предприятиях по техническому обслуживанию автомобилей все шире применяются методы диагностики технического состояния агрегатов автомобилей с применением электронной аппаратуры. Диагностика позволяет своевременно выявлять неисправности агрегатов и систем автомобилей, что дает возможность устранять эти неисправности до того, как они приведут к серьезным нарушениям в работе. Своевременное устранение неполадок в работе агрегатов и систем автомобиля позволяет предупреждать причины, способные вызвать аварийную ситуацию, ведущую к дорожно-транспортным происшествиям. Механизация работ по техническому обслуживанию и ремонту автомобилей с использованием более совершенного оборудования облегчает и ускоряет многие технологические процессы, но при этом от обслуживающего персонала требуется хорошее усвоение определенных приемов и навыков, знание устройства автомобиля и умение пользоваться современными приспособлениями, инструментами и контрольно-измерительными приборами. Техническое обслуживание и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании и реконструкции ПТБ предприятий автомобильного транспорта. В связи с этим тема моей письменной экзаменационной работы «Устройство, техническое обслуживание и ремонт аккумуляторных батарей» является актуальной. Цель моей работы - показать знания, полученные в процессе обучения по профессии «Автомеханик». Для достижения данной цели я поставил следующие основные задачи: изучить литературу по теме; описать устройство аккумуляторных батарей; рассмотреть виды работ, связанные с капитальным ремонтом и техническим обслуживанием аккумуляторной батареи; рассмотреть безопасные приёмы труда при техническом обслуживании и ремонте; выполнить рисунок и технологическую карту аккумуляторной батареи. 1 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АККУМУЛЯТОРНЫХ БАТАРЕЙ 1.1 Назначение и виды аккумуляторных батарей Аккумуляторная батарея служит для питания электрическим током стартера при пуске двигателя и всех потребителей электрической энергии при неработающем двигателе, а также для питания потребителей совместно с генератором на малой частоте вращения коленчатого вала двигателя. [1] Если мощность, потребляемая включенными потребителями, превышает мощность, развиваемую генератором, аккумуляторная батарея, разряжаясь, обеспечивает питание потребителей одновременно с работающим генератором. Аккумуляторная батарея является электрохимическим устройством, в котором электрическая энергия, поступающая в процессе зарядки от внешнего источника постоянного тока, преобразуется в химическую, а в процессе разрядки химическая энергия преобразуется в электрическую. [1] Аккумуляторные батареи, установленные на автомобилях, называются стартерными, так как они обладают свойствами кратковременно отдавать большой ток (до 300—800). А при пуске двигателя стартером при малом внутреннем падении напряжения. При пуске двигателя аккумуляторная батарея должна обеспечить достаточный ток для работы стартера без падения напряжения ниже заданного минимального значения (6...8 В). Мощность аккумуляторной батареи должна быть соизмерима с мощностью стартера. [2] Аккумуляторные батареи стартерного типа бывают свинцово-кислотные (получившие наибольшее распространение) и щелочные. Последние отличаются высокой надежностью в работе, однако имеют большие габариты, массу и дороги в изготовлении. Поскольку от аккумулятора требуется отдача значительной энергии для стартера в момент пуска двигателя, на автомобиле используют в основном свинцово-кислотные аккумуляторные батареи. Э.д.с, развиваемая одним аккумулятором, не превышает 2,2 В. Поэтому для получения э.д.с. в 12 В отдельные аккумуляторы объединяют в батарею и соединяют их между собой последовательно. [1] Такая батарея состоит из шести аккумуляторов, размещенных в одном общем баке. Стартерная кислотная аккумуляторная батарея состоит из нескольких соединенных последовательно аккумуляторов напряжением 2 В. На автомобиле с карбюраторным двигателем, как правило, используют батарею, составленную из шести отдельных аккумуляторов так, чтобы общее напряжение было равно 12 В. [3] На автомобиле с дизелем, где установлен более мощный стартер, используют напряжение 24 В. Здесь аккумуляторная батарея состоит из 12 отдельных аккумуляторов, или применяют две аккумуляторные батареи напряжением по 12 В, соединенные последовательно. Стартерный кислотный аккумулятор является химическим источником тока. В нем происходит преобразование энергии химической реакции двух реагентов непосредственно в электрическую энергию. В качестве реагентов используют губчатый свинец, выполняющий функции восстановителя, и двуокись свинца в качестве окислителя. Реакция проходит в кислой среде - электролите, в качестве которого используют водный раствор серной кислоты H2SO4= концентрацией 28...35%. Кислотные свинцовые стартерные аккумуляторные батареи допускают многоразовое использование, т.е. после разряда производится повторный заряд электрическим током в обратном направлении от внешнего источника. Заряд аккумуляторной батареи проводится током, составляющим 10 % численного значения емкости. Так, для аккумуляторной батареи емкостью 65 Ач зарядный ток должен составлять 6,5 А. 1.2 Устройство и принцип работы аккумуляторной батареи Устройство автомобильного аккумулятора представляет собой чередующиеся отрицательные и положительные электроды, к которым подключена активная масса. В свою очередь батарея состоит из 6 аккумуляторов, последовательно соединенных и находящихся в одном корпусе (рисунок 1). Для изготовления корпуса применяется материал пропилен, он не способен проводить ток и одновременно с этим легко противостоит разъедающим свойствам кислоты.  Рисунок 1 Устройство аккумуляторной батареи корпус, внутри которого залит электролит; положительный контактный вывод; отрицательный контактный вывод; положительная пластина (анод); отрицательная пластина (катод); пробка, внутри которой заливная горловина (есть не у всех современных аккумуляторов). Свинцовые аккумуляторы являются вторичными химическими источниками тока, которые могут использоваться многократно. Активные материалы, израсходованные в процессе разряда, восстанавливаются при последующем заряде.[4] Химический источник тока представляет собой совокупность реагентов (окислителя и восстановителя) и электролита. Восстановитель (отрицательный электрод) электрохимической системы в процессе токообразующей реакции отдает электроны и окисляется, а окислитель (положительный электрод) восстанавливается. Работает АКБ по принципу превращения электрической энергии в химическую (при заряде) и обратном превращении - химической энергии в электрическую (при разряде).[4] Активные вещества заряженного свинцового аккумулятора, принимающие участие в токообразующем процессе: · на положительном электроде - двуокись свинца темно-коричневого цвета; · на отрицательном электроде - губчатый свинец серого цвета. Электролит - водный раствор серной кислоты плотностью 1,28 г/см3, который, как и активная масса электродов, принимает участие в токообразующем процессе. Электролитом, как правило, является жидкое химическое соединение, обладающее хорошей ионной и малой электронной проводимостью.[6] В процессе разряда активная масса как положительного, так и отрицательного электродов превращается в сульфат свинца (белого цвета). Поэтому теория, описывающая химические процессы, протекающие при заряде и разряде свинцового аккумулятора, называется теорией двойной сульфатации. При этом плотность электролита снижется к концу разряда до 1,08-1,10 г/см3. Сегодня наиболее распространены автомобильные АКБ номинальным напряжением 12 В. Их емкость составляет от 36 до 190 А-ч. 1.3 Возможные неисправности аккумуляторной батареи Большая часть неисправностей батареи приводит к снижению ее емкости и срока службы. Вследствие уменьшения емкости батареи при включении стартера, особенно в зимнее время, напряжение батареи резко снижается. В результате уменьшается сила тока в цепи стартера и падает его мощность, что затрудняет пуск двигателя. Основные эксплуатационные неисправности батарей: загрязнение крышек и мастики; трещины в мастике, крышках и стенах бака; окисление выводов батареи и наконечников стартерных проводов; ускоренный саморазряд аккумуляторов; пониженный уровень электролита в аккумуляторах; повышенная или пониженная плотность электролита; сульфатация электродов; преждевременное разрушение электродов; разрыв цепи в межаккумуляторных перемычках.[7] 1. Загрязнение крышек и мастики Вызывает окисление выводов, наконечников проводов и разряд аккумуляторов. Пыль и грязь на крышках и мастике пропитывается электролитом, который замыкает выводы аккумуляторов, и батарея разряжается. Для определения утечки тока по мастике нужно подключить к поверхности мастики (или крышек) вольтметр (лучше милливольтметр). Если вольтметр (или милливольтметр) регистрирует напряжение, то необходимо очистить поверхность батареи от пыли, грязи и электролита. Электролит на поверхности крышек нейтрализуют 10%-ным водным раствором нашатырного спирта или соды с последующей протиркой крышек. Проверяют и при необходимости прочищают вентиляционные отверстия в пробках. 2. Трещины в мастике, крышках и стенках бака Возникают вследствие старения мастики, а также из-за вибрации аккумуляторной батареи при неполном ее креплении в гнезде. Трещины в мастике и крышках аккумуляторов и неполное прилегание пробок заливочных отверстий вызывают выплескивание электролита на поверхность крышек. Электролит замыкает выводы, что вызывает разряд аккумуляторов. Небольшие трещины в мастике устраняют ее оплавлением. Сильно потрескавшуюся мастику заменяют. При наличии трещин в крышках и стенках бака батарею подвергают ремонту в мастерской (заменяют детали). 3. Окисление выводов батареи и наконечников стартерных проводов Это явление ускоряется при попадании на них электролита, отсутствии смазки и неполном креплении проводов на выводах батареи. При этом повышается сопротивление внешней цепи, особенно цепи стартера, что ухудшает работу потребителей. Окисленные выводы зачищают и смазывают. 4. Ускоренный саморазряд аккумуляторов Нормальный (естественный) саморазряд новых аккумуляторов при бездействии в течение первых 14 суток (для батареи 6СТ-55А - 90 суток) соответствует потере первоначальной емкости не более 10 %. [4] Причиной ускоренного саморазряда является образование местных (паразитных) токов в активном веществе электродов. Местные токи появляются в результате возникновения ЭДС между свинцовыми окислами активного вещества и металлическими примесями в решетках электродов или примесями, попавшими в аккумулятор с электролитом или водой. Саморазряд ускоряется при большой загрязненности электролита высыпавшимся из электродов активным веществом и попадании в аккумуляторы посторонних примесей, недистиллированной воды и химически не чистой серной кислоты. Саморазряд ускоряется также при загрязнении крышек аккумуляторов батареи. После длительного бездействия аккумуляторной батареи при вывернутых пробках наблюдают выделение пузырьков газов из электролита. Вследствие образования местных токов в активном веществе электродов происходит электролиз воды, поэтому из электролита выделяются водород и кислород, что и является признаком ускоренного саморазряда аккумулятора. Если установлено, что саморазряд аккумулятора происходит из-за загрязнения электролита, то такую батарею необходимо разрядить током, равным 0,1 емкости батареи, до напряжения 1,1 - 1,2 В на один аккумулятор, чтобы посторонние металлы и их окислы, попавшие в аккумулятор перешли с активного вещества минусовых электродов в электролит, после чего вылить весь электролит, а затем залить аккумуляторы свежим электролитом той же плотности, которую имел вылитый электролит, и зарядить батарею. 5. Пониженный уровень электролита в аккумуляторах Уровень электролита понижается вследствие испарения и электролиза воды, а также при утечках через трещины в мастике, крышках, наружных стенках бака и через неплотно завернутые пробки. [4]Активное вещество верхней части электродов, не покрытых электролитом, соприкасаясь с воздухом, сульфатируется и разрушается. Кроме этого, происходит нежелательное уплотнение активного вещества минусовых электродов. В результате этих дефектов снижается емкость аккумуляторной батареи. Проверяют уровень электролита в аккумуляторах (не реже чем через 10 - 15 дней, а в жаркое время года еще чаще) стеклянной трубочкой диаметром 3 - 5 мм, пластмассовым или деревянным стержнем. Уровень электролита должен быть на 10 - 15 мм (у батарей типа 6СТ-55 - 5 - 10 мм) выше предохранительного щитка. При понижении уровня электролита в аккумуляторы доливают только дистиллированную воду. Для перемешивания воды с электролитом батарею подзаряжают в течение 10 - 15 мин. На автомобиле воду доливают при работающем двигателе. 6. Пониженная или повышенная плотность электролита Плотность электролита понижается в основном при разряде аккумуляторов и сульфатации электродов. При понижении плотности электролита увеличивается внутренние сопротивление батареи и снижается ее емкость. В результате падает сила тока в цепи работающего стартера, а поэтому уменьшаются частота вращения якоря и мощность стартера, что затрудняет пуск двигателя, особенно в зимнее время. Кроме того, в зимнее время может произойти замерзание электролита. Плотность электролита повышается при испарении воды во время перезаряда аккумуляторов или в результате доливки в аккумуляторы электролита, а не воды. В случае повышения плотности электролита больше нормы ускоряется разрушение активного вещества и решеток электродов, а также ускоряется сульфатация активного вещества, что снижает емкость и срок службы батареи. Плотность электролита измеряют денсиметром или плотнометром. Показания приборов зависят от температуры, поэтому измерение плотности необходимо производить совместно с измерением температуры. Если температура электролита значительно отличается от +25°С, то к показаниям приборов необходимо добавить или отнять поправку. Плотность электролита в проверяемых аккумуляторах батареи не должна отличатся более чем на 0,01 г/см3 (10 кг/м), в противном случае батарею необходимо зарядить и произвести корректировку плотности электролита доливкой в аккумуляторы воды в случае, когда плотность будет больше нормы, и доливкой электролита плотностью 1,40 г/см3, когда она будет ниже нормы, предварительно отобрав из аккумуляторов нужное количество электролита. После доливки в аккумуляторы воды или электролита плотностью 1,40 г/см3нужно продолжить заряд батареи в течение 25 - 30 мин для полного перемешивания электролита и снова измерить плотность его.[7] По плотности электролита в аккумуляторах судят о степени разреженности аккумуляторов и о пригодности всей батареи к эксплуатации. Снижение плотности электролита на 0,01 г/см3 по отношению к плотности у полностью заряженного аккумулятора соответствует разряду аккумулятора соответствует разряду аккумулятора примерно на 6%. Например, если плотность электролита в заряженном аккумуляторе была 1,28 г/см3, а измеренная при +25°С - 1,22 г/см3, то плотность понизилась на 36%. Степень разряженности всей батареи определяется по степени разряженности всей батареи определяется по степени разряженности аккумулятора, имеющего самую низкую плотность электролита. Батареи, разряженные более чем на 25% зимой и более чем на 50% летом, снимают с эксплуатации и заряжают. В зимнее время на автомобилях с наружной установкой аккумуляторных батарей их необходимо укреплять, а при эксплуатации батарей в очень холодной зоне увеличить плотность электролита. Короткое замыкание электродов происходит при разрушении сепараторов, большом выпадении активного вещества на дно бака и на кромках сепараторов, выступающих над верхней частью электродов. При работе батареи электролит в аккумуляторах все время перемешивается между нижней и верхней частями бака аккумулятора и переносит частицы высыпавшегося активного вещества на верхние торцы электродов и сепараторов, что и вызывает частичное замыкание электродов. Частичное замыкание электродов возникает и при образовании наростов свинца на кромках минусовых электродов. Короткозамкнутый аккумулятор быстро разряжается, и электроды его сульфатируются. Плотность электролита в таком аккумуляторе будет менее нормы. При полном коротком замыкании аккумулятор зарядить нельзя, а напряжение его будет равно нулю. Короткое замыкание пластин определяется сравнением ЭДС аккумуляторов батареи с напряжением, измеренным вольтметром без нагрузки. Подсчитывая ЭДС по плотности электролита: ЭДС = 0,84 + г25, (1) где г25 - плотность электролита, приведенная к 25 °С, г/см3. Если замеренное напряжение будет меньше ЭДС, подсчитанной по плотности электролита (меньше 2 В), то в аккумуляторе имеется частичное короткое замыкание электродов. В случае полного короткого замыкания показание вольтметра будет равно нулю. При полном коротком замыкании батарею нужно ремонтировать. Для устранения частичного замыкания электродов аккумулятор промывают дистиллированной водой. 1.4 Техническое обслуживание аккумуляторной батареи Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходной информации о техническом состоянии автомобиля. Как правило, техническое обслуживание нового автомобиля, находящегося в личном пользовании, проводят после обкатки (через 2... 3 тыс. км пробега), а затем через каждые 15 тыс. км (ТО-1) и каждые 30 тыс. км пробега (ТО-2). ЕО - перед пуском двигателя проверить общее состояние и крепление АБ. Не допускаются трещины моноблока и крышек, повреждение изоляции проводов или окисление полюсных выводов и клемм, трещины в мастике и ее отслоение, сильное загрязнение. О техническом состоянии и степени заряда АБ можно определить по степени накала нитей отдельных включенных ламп, по силе звукового сигнала, по легкости пуска двигателя стартером. В дороге следует следить за показаниями контрольных и сигнальных приборов, характеризующих качество подзаряда АБ - при загорании красного аварийного сигнала, эксплуатацию следует немедленно прекратить, до устранения причины. Сезонное ТО проводят два раза в год с целью подготовки автомобиля к эксплуатации в теплое и холодное время года. Перечень контрольно-осмотровых и регламентных работ указан в сервисной книжке автомобиля При ТО-1 очищают аккумуляторную батарею от пыли, грязи и нейтрализуют электролит на мастике и крышках, прочищают вентиляционные отверстия; проверяют крепление и надежность контакта наконечников проводов с выводами батарей; замеряют уровень электролита в каждом аккумуляторе батареи; проверяют крепление батареи в гнезде. При ТО-2 контролируют состояние аккумуляторов батареи по плотности электролита и напряжению под нагрузкой и при необходимости снимают батарею для подзаряда. Для зарядки аккумуляторной батареи ее требуется снять с автомобиля, очисть корпус аккумулятора от внешних загрязнений, проверить уровень жидкости во всех элементах батареи и при необходимости долить до нормы, пробки оставить вывернутыми. Для зарядки батареи используют ток силой 5,5 А. Зарядку обычно проводят в течение 3 ч. Периодически при зарядке проверяют состояние электролита, следят за тем, чтобы его температура не превысила 40 °С. При повышении температуры необходимо или на время прервать зарядку и дать батарее остыть; или уменьшить зарядный ток. При этом через каждый час производят замер напряжения и плотности электролита. Когда начнется процесс обильного выделения газа, а его напряжение и плотность выровняются (согласно проводимым замерам), зарядку прекращают и производят замер плотности электролита. Если она выше нормы, электролит нужно разбавить дистиллированной водой; когда плотность ниже нормы, указанной в таблице, необходимо долить электролит более высокой плотности. Чтобы плотность электролита выровнялась, после проведенной доливки нужно оставить аккумулятор на зарядке на полчаса, после чего отключить зарядное устройство, выждать еще 30 мин и откорректировать уровень электролита. Если он ниже нормы - долить жидкость соответствующей плотности, при излишке - отобрать лишний электролит, используя резиновую грушу для откачки. Проверяют крепление батареи в гнезде, состояние и крепление наконечников проводов, соединяющих батарею с корпусом автомобиля, выключателем батареи и внешней цепью. При эксплуатации батарей в очень холодной зоне увеличивают плотность электролита перед зимней эксплуатацией и соответственно уменьшают плотность электролита перед летней. 1.5 Капитальный ремонт аккумуляторной батареи Разборочные работы Подготовка батареи к разборке заключается в ее наружной очистке, внешнем осмотре, разряде и сливе электролита. Прежде чем слить электролит, разряжают батареи силой тока, равной 1/10 ее емкости, до напряжения 1,70—1,75 В на один аккумулятор. Если нет возможности разрядить пластины батареи, то после разборки полублоки отрицательных пластин тщательно прополаскивают и опускают в воду. Разборка АБ или отдельных неисправных аккумуляторов производится в такой последовательности: отсоединяются от выводных штырей межэлементные соединения при помощи трубчатых сверл, которыми высверливается кольцевая канавка (рис.2).  Рисунок 2 Разборка батарей а— удаление межэлементных соединений; б— удаление выводных штырей нагретой лопаткой удаляется мастика после предварительного нагрева ее под нагревательным колпаком; снимаются крышки батарей при помощи съемников; удаляются блоки пластин из баков при помощи съемников; блоки разъединяются на полублоки и промываются в проточной воде; промываются пластмассовые сепараторы при отсутствии в них повреждений; промываются банки АБ и проверяется их целостность прибором проверки на герметичность ; Сильно сульфатированные пластины бракуются. Незначительную сульфатацию пластин можно устранить трех- или четырехкратной зарядкой батареи малой силы зарядным током. Для этого батарею разряжают до напряжения 1,7 В на элементе (измеряют без нагрузки), затем вместо электролита заливают дистиллированную воду и заряжают силой тока, равной 0,03— 0,05 емкости батареи. При достижении напряжения 2,3—2,4 В на элементе и плотности электролита 1,10—1,15 г/см3 электролит сливают и снова заливают дистиллированную воду. Повторяют смену электролита и заряд до тех пор, пока плотность электролита не перестанет увеличиваться. Устранить сульфатацию можно также с помощью водно-аммиачного раствора трилона Б, который заливают на 40—60 мин в освобожденный от электролита аккумулятор. Затем раствор сливают, промывают пластины внутри банки дистиллированной водой, заливают электролит нормальной плотности и заряжают аккумулятор. При значительной сульфатации и обрыве пластин, коротком замыкании и помутнении электролита и, если после зарядки напряжение под нагрузкой хотя бы одного элемента ниже 1,6 В, батарею разбирают. Для этого высверливают кольцевые отверстия вокруг выводных штырей пустотелым сверлом, снимают межэлементные перемычки, удаляют мастику электропаяльником с долотообразным наконечником, снимают крышки и вынимают блоки пластин. После промывки в дистиллированной воде блоки разделяют на положительные и отрицательные полублоки. Затем негодные пластины (покрытые сульфатом более чем на 50 % или в которых отсутствует активная масса более чем в четырех ячейках решетки) отрезают от мостика полублока и вместо них припаивают восстановленные или равноценные по качеству. Припаивают пластины угольным электродом, используя в качестве источника тока батарею емкостью 135—190 А-ч или трансформатор напряжением 6 В, силой тока 100—120 А. Можно пайку пластин произвести горелкой бензовоздушным или водородным пламенем. В качестве присадочного материала используют свинец; флюсом служит парафин или стеарин. Пластины с разбухшей активной массой и имеющие коробление до 3 мм впрессовывают на прессе усилием 30—40 кН, предварительно установив с обеих сторон брезентовые и металлические прокладки. Для того чтобы восстановить положительные пластины с поврежденной решеткой, из них выбивают активную массу, размалывают и просеивают ее. Подготовленную массу смешивают с электролитом плотностью 1,28 г/см3 до парообразного состояния, заполняют ею ячейки решетки, опрессовывают на прессе усилием 40— 50 кН. Опрессованные пластины сушат при температуре 105—110 °С до полного высыхания. Сборочные работы Сборка аккумуляторных батарей включает в себя следующие операции: Сборка пластин в полублоки. Необходимое число пластин (отрицательные - на одну больше) устанавливают в приспособление, на ушки надевают прорезями баретку и заливают свинцом. Сборка блоков из полублоков. Полублоки вставляют один в другой так, чтобы каждая положительная пластина была расположена между двумя отрицательными. Между пластинами, начиная от середины блока, вставляют сепараторы так, чтобы их ребра были обращены к положительным пластинам. Обжим блоков пластин. Эту операцию выполняют в приспособлении, после чего блоки устанавливают в банки. Наличие зазора между блоком и банками устраняется установкой сепаратора. Закрытие аккумулятора крышкой. При этом зазоры уплотняют асбестовым шнуром и проверяют вольтметром электрическую цепь на отсутствие короткого замыкания между пластинами. Заливка крышки аккумулятора мастикой при температуре 170… 180°С. В качестве мастики применяют смесь нефтяного битума № 5 (75%) и авиационного или машинного масла (25%). Установка на выводные штыри межэлементных соединений и приварка их. Выводные зажимы батареи наплавляют при помощи шаблона. При этом малый диаметр положительного конусного зажима должен составлять 17,5… 17,75 мм, а отрицательного -- 15,75… 16,25 мм при конусности 1:9. Перед установкой аккумулятор очищают от пыли и грязи, протирают крышку, зачищают клеммы и выводы от следов окисла, устанавливают на место, заворачивают гайку крепления удерживающей планки, присоединяют провода и заворачивают гайки клемм, смазывают крепления специальной смазкой, предохраняющей от окисления. После этого аккумулятор готов к работе. Часто при замене поврежденных батарей в качестве запчастей приобретают отдельные сухозаряженные, которые перед использованием нужно заполнить электролитом и проверить их рабочее состояние. На новой батарее откручивают пробки и через воронку (лучше стеклянную, так как кислота, из которой состоит электролит, может быть достаточно агрессивной к пластмассе) аккуратно заполняют корпус до максимального уровня. Работу лучше всего проводить при температуре +20--30 °С, при замере плотность электролита должна составлять 1,28 г/см3. После заливки аккумулятора его оставляют на 20 мин, после чего проверяют напряжение -- в норме оно не должно быть меньше 12,5 В. Если напряжение ниже этой цифры, но до 10,5 В, батарею необходимо подзарядить. Если показатель еще меньше, батарея считается неисправной и требует замены. Перед установкой аккумулятора нужно еще раз проверить уровень электролита в батареях, поскольку, когда кислота впитается в пластины и сепараторы, ее уровень несколько понизится и его нужно восстановить до рекомендуемого, заливая тот же электролит, что и вначале. 2 ТЕХНИКА БЕЗОПАСНОСТИ И ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА При работе с автомобилями работники проходят несколько видов инструктажей. Перечень их представлен в таблице 1. [5] Таблица 1 Виды инструктажей

Техника безопасности на рабочем месте При обращении с серной кислотой, приготовлении электролита и заливке его в батареи необходимо строжайше соблюдать следующие правила техники безопасности: для предохранения от ожогов кожи, глаз и отравлений надевать кислотостойкий костюм, защитные очки, резиновые перчатки и сапоги, фартук из кислотостойкого материала; хранить кислоту в стеклянных бутылях с притертыми пробками или в полиэтиленовых бутылях (канистрах) с плотно закрывающимися крышками. Бутылки с кислотой должны иметь мягкую оплетку или находиться в плетеных корзинах; для переливания кислоты из бутылей пользоваться кислотостойким насосом или опрокидывателем; приготовлять электролит только в кислотостойкой посуде (эбонитовой, керамической); пользование стеклянной посудой при этом категорически запрещается, при приготовлении электролита обязательно вливать кислоту в воду тонкой струей при непрерывном помешивании раствора эбонитовой палочкой. Если электролит попадает на кожу или одежду человека, то его необходимо нейтрализовать 10 %-м раствором нашатырного спирта или кальцинированной соды, затем это место промыть проточной водой. Брызги кислоты или электролита, попавшие в глаза, необходимо немедленно нейтрализовать промыванием 5 %-м раствором двууглекислой (питьевой) соды и отправить пострадавшего к врачу. При зарядке батарей происходит химическая реакция с выделением свободного водорода, который, смешиваясь с кислородом воздуха в любых пропорциях, образует гремучий газ, взрывающийся не только от огня, искры, но и от удара. Помещение для зарядки АБ должно быть оборудовано приточно-вытяжной вентиляцией, обеспечивающей 6—8-кратный обмен воздуха за 1 ч. На дверях помещения для зарядки батарей должны быть таблички с надписью "Аккумуляторная", "Огнеопасно", "Курение запрещено". Подсоединять и отсоединять АБ во время их зарядки запрещается во избежание искрения и возникновения взрыва. ЗАКЛЮЧЕНИЕ Таким образом, тема моей письменной экзаменационной работы – «Устройство, техническое обслуживание и ремонт аккумуляторной батареи» раскрыта полностью. Цель письменной экзаменационной работы – показать знания, полученные по профессии «Автомеханик», достигнута. Поставленные мною задачи выполнены: литература по теме изучена; описаны устройство и компоненты системы аккумуляторной батареи; рассмотрены виды работ, связанные с капитальным ремонтом и техническим обслуживанием аккумуляторной батареи; рассмотрены безопасные приёмы труда при техническом обслуживании и ремонте; технический рисунок и технологическая карта выполнены. БИБЛИОГРАФИЧЕСКИЙ СПИСОК Основные источники: Власов, В.М. Техническое обслуживание и ремонт автомобилей: Учебник / В.М. Власов. - М.: Academia, 2019. - 672 c. Виноградов, В.М. Техническое обслуживание и текущий ремонт автомобилей. Механизмы и приспособления: Учебное пособие / В.М. Виноградов, А.А. Черепахин, И.В. Бухтеева. - М.: Форум, 2019. - 312 c. Дополнительные источники: 3 Автомастер: http://amastercar.ru 4. За рулём online: http://www/zr.ru 5. Автомобильный портал: htpp://www.driveforce.ru |