ПЗ Комплекс скважинного оборудования для фонтанной эксплуатации;. 1 Фонтанный способ эксплуатации

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

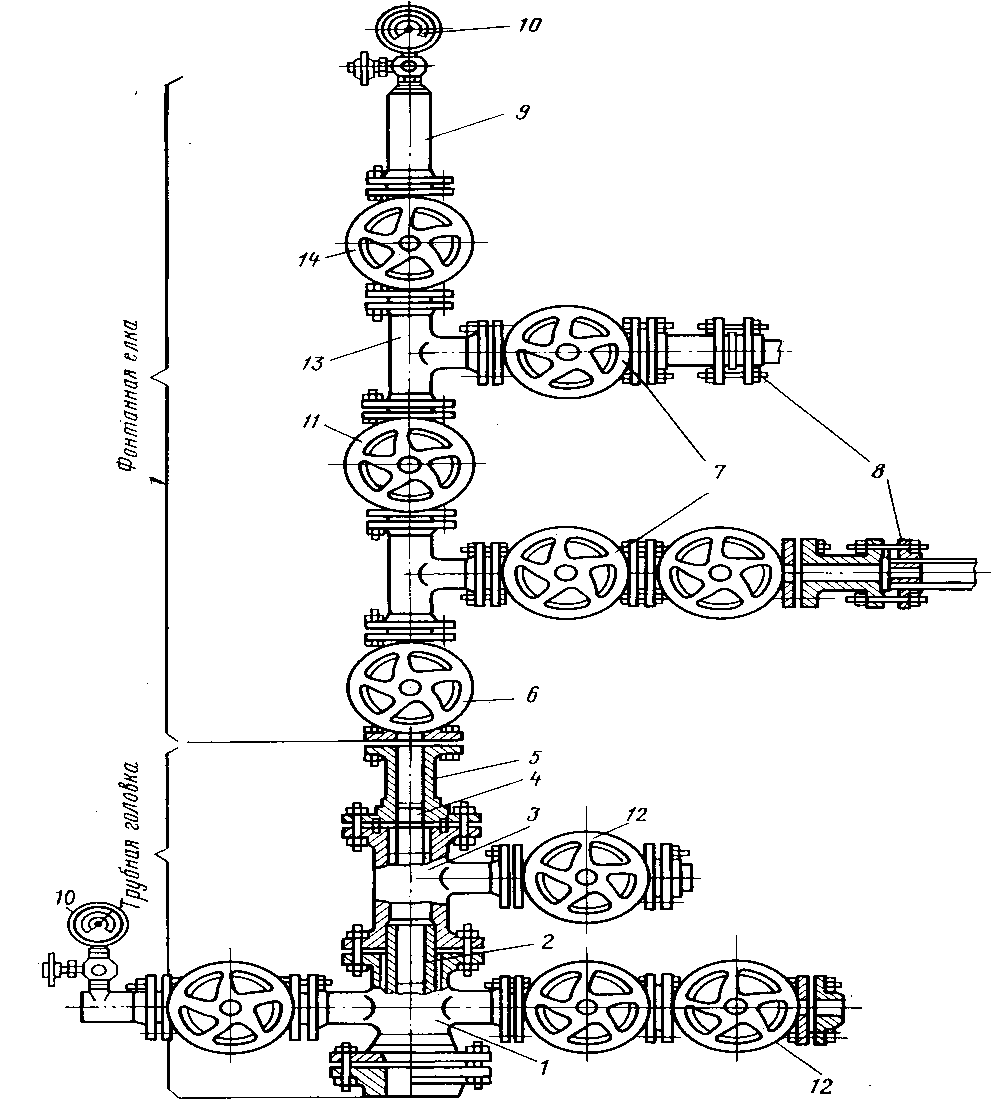

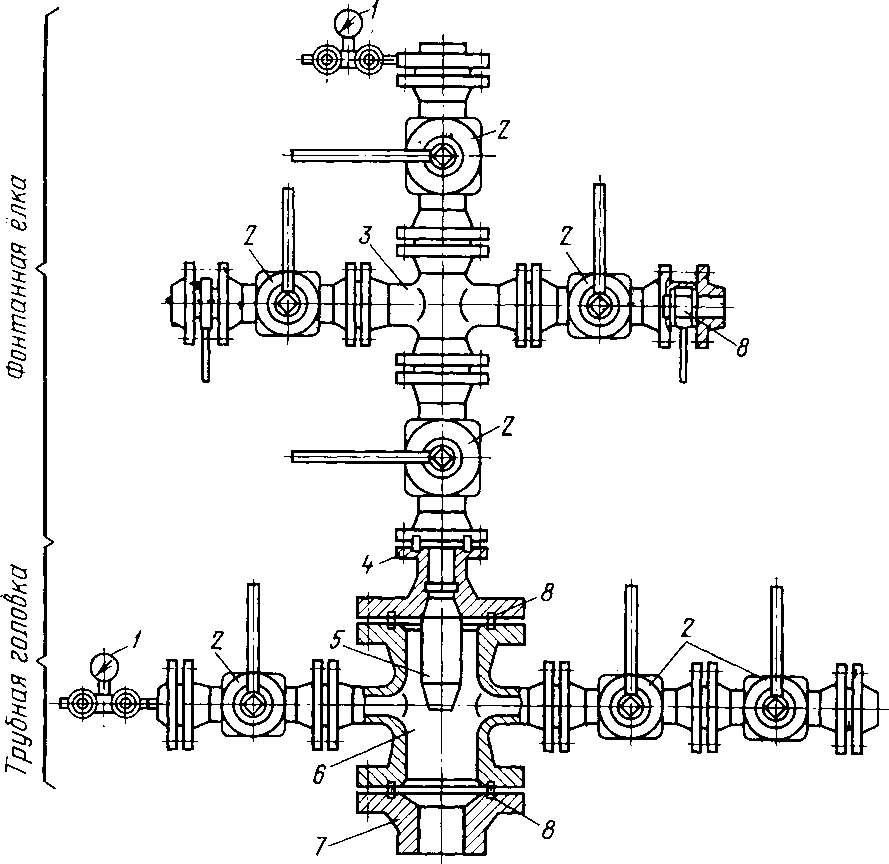

Введение Существует несколько способов эксплуатации скважин: фонтанная, газлифтная и эксплуатация скважин штанговыми глубинными насосами. В нашей стране 70% скважин эксплуатируются штанговыми насосами, менее 20% безштанговыми, 10 % фонтанным способом. На эффективность применения того или иного способа эксплуатации и соответствующего оборудования влияет большое число факторов: глубина скважины, дебит её, диаметр колонн, геометрические особенности ствола, климатические условия, навыки персонала, общий технический уровень и организация производства. Наиболее удобным и выгодным способом эксплуатации скважин является фонтанная эксплуатация. При этом способе эксплуатации подъем газожидкостной смеси от забоя на поверхность происходит под действием природной энергии. При фонтанной эксплуатации подъем газонефтяной смеси осуществляется по колонне насосно-компрессорных труб, которые спускают в скважину перед освоением. На устье монтируют фонтанную арматуру (соединение различных тройников, крестовин и запорных устройств), предназначенную для подвешивания колонны. 1 Фонтанный способ эксплуатации Фонтанный способ эксплуатации позволяет добывать из скважины наибольшее количество нефти при наименьших удельных затратах. Поэтому важнейшей задачей является обеспечение возможности более длительного фонтанирования скважины, что связано с рациональным использованием энергии пласта путем обеспечения высокого КПД работы фонтанного подъемника. Фонтанирование скважины может происходить за счет: гидростатического давления пласта; растворенного в нефти газа; энергии имеющейся газовой шапки; энергия искусственного нагнетания в пласт жидкости или газа. Работу скважины регулируют за счет изменения ее дебита специальными штуцерами, установленными на устье скважины. Штуцеры бывают регулируемые и нерегулируемые. Первые представляют собой дроссель (игольчатый вентиль), вторые — втулки или диски с отверстиями диаметром 3—15 мм. Детали, взаимодействующие с потоком пластовой жидкости, выполняются из износостойких материалов. При фонтанном способе эксплуатации скважин контролируют исправность, прочность и герметичность фонтанной арматуры, рабочее давление на скважине, при компрессорном способе - исправную работу компрессорных станций, обеспечивающих подачу воздуха или газа в скважину, температурный режим компрессоров и давление в системе; при глубиннонасосном способе - исправную работу механизмов станка-качалки. Для предупреждения заклинивания плунжера насоса от попадания в него песка на конце колонны труб устанавливают специальные фильтры. Предупреждение розлива нефти у скважины достигают установкой обратного клапана на выкидной линии, соединяющей арматуру скважины с газосепаратором. Практически фонтанирование только под действием гидростатического напора встречается очень редко. В большинстве случаев вместе с нефтью в пласте находится газ, и он играет главную роль в фонтанировании скважин. Для некоторых режимов характерно содержание в нефти газа, находящегося в растворенном состоянии и не выделяющегося из нефти в пределах пласта. В этом случае по мере подъема жидкости в скважине давление снижается и на некотором расстоянии от забоя достигает величины, равной давлению насыщения, и из жидкости начинает выделяться газ, который способствует дальнейшему подъему жидкости на поверхность. Устье скважины оборудуется специальными устройствами, которые обеспечивают регулирование рабочих показателей (расход, давление) и направление потока пластового флюида в промысловую сеть, а при необходимости - герметизацию скважинного пространства и проведение требуемых технологических операций. Кроме устьевого оборудования современная фонтанирующая скважина имеет достаточно сложное внутрискважинное оборудование. Комплекс оборудования для фонтанной эксплуатации состоит из наземной части и внутрискважинного оборудования. 2 Комплекс оборудования для фонтанной эксплуатации 2.1 Наземное оборудование К наземному оборудованию относятся фонтанная арматура, выкидная линия для подключения скважины к системе промыслового сбора, манифольд. 2.1.1 Фонтанная арматура Фонтанная арматура предназначена для: герметизации кольцевого пространства между эксплуатационной колонной и НКТ; подвески колонн подъемных труб; направления движения газожидкостной смеси (ГЖС) в выкидную линию; создания противодавления на устье; для проведения необходимых технологических операций, контроля и регулирования режима эксплуатации скважины; регулирования режима работы скважины; проведения исследований в скважине; Фонтанную арматуру собирают из различных тройников, крестовин и арматуры, которые соединяются между собой с помощью болтов. Соединения герметизируют с помощью металлического кольца с овальным поперечным сечением, которое устанавливается в выемке на фланцах, и затем стягивают болтами. Фонтанные арматуры различаются по конструктивным и прочностным признакам: по рабочему давлению — от 7 до 105 МПа; по размерам проходного сечения ствола — от 50 до 100 мм; по конструкции фонтанной ёлки — крестовые и тройниковые; Фонтанную арматуру собирают из различных тройников, крестовин и арматуры, которые соединяются между собой с помощью болтов. Соединения герметизируют с помощью металлического кольца с овальным поперечным сечением, которое устанавливается в выемке на фланцах, и затем стягивают болтами. Фонтанные арматуры различаются по конструктивным и прочностным признакам: по рабочему давлению — от 7 до 105 МПа; по размерам проходного сечения ствола — от 50 до 100 мм; по конструкции фонтанной ёлки — крестовые и тройниковые; по числу спускаемых в скважину рядов труб — однорядные и двухрядные; по типу запорных устройств — с задвижками или с кранами. Фонтанная арматура состоит из двух узлов: трубной головки и фонтанной елки: Трубная головка предназначена для подвески одного или двух рядов НКТ и герметизации пространств между ними и обсадной эксплуатационной колонной. Фонтанная елка предназначена для направления потока в выкидную линию, а также для регулирования и контроля работы скважины. Она может включать в себя один или два тройника либо крестовину. Сверху елка заканчивается буфером с трехходовым краном и манометром. Для спуска в работающую скважину глубинных приборов вместо буфера ставится лубрикатор. В качестве запорных органов для перекрытия потока используют либо проходные пробковые краны, либо прямоточные задвижки с ручным, пневматическим дистанционным или автоматическим управлением. Трубная головка (рисунок 1) состоит из крестовика 1, тройника 3 и переводной катушки 5. Тройник устанавливают при оборудовании скважин двухрядным подъемником. При этом первый ряд труб крепится к переводной катушке с помощью переводной втулки 4, а второй ряд труб – с помощью переводной втулки 2. При оборудовании скважин только одним рядом фонтанных труб тройник на арматуре не устанавливают. На крестовике и тройнике трубной головки ставят запорные задвижки 12, которые служат для соединения технологического оборудования межтрубным или кольцевым пространством, а также для их герметизации. Фонтанная елка устанавливается на трубную головку. Она предназначена для направления продукции скважин в выкидные линии, регулирования отбора жидкости или газа, проведения различных исследовательских и ремонтных работ, а также при необходимости для закрытия скважины. Фонтанная елка состоит из тройников 13, центральной задвижки 6, буферной задвижки 14, задвижек 7 на выкидных линиях для перевода работы скважины на одну из них. Буферная задвижка 14 служит для перекрытия и установки лубрикатора, который применяется для спуска в скважину различных скважинных измерительных приборов под давлением, не останавливая работу фонтанной скважины. При эксплуатации скважины на буферную задвижку устанавливают буферную заглушку с манометром 10.  Рисунок 1 - Фонтанная арматура тройниковая 1 — крестовик; 2, 4 — переводные втулки; 3 — тройник; 5 — переводная катушка; 6 — центральная задвижка; 7 — задвижки; 8 — штуцеры; 9 — буферная заглушка; 10 — манометр; 11—промежуточная задвижка; 12 — задвижка; 13 — тройники; 14 — буферная задвижка Все задвижки фонтанной елки, кроме задвижек на одной из выкидных линий, при работе скважины должны быть открыты. Центральную задвижку 6 закрывают лишь в аварийных случаях, направляя жидкость через межтрубное пространство в выкидные линии трубной головки. Для регулирования режимов работы фонтанных скважин созданием противодавления на забое на выкидах фонтанной елки устанавливают различной конструкции штуцеры 8, которые представляют собой втулки с калиброванными отверстиями от 1,5 до 20 мм. Фонтанную арматуру различают между собой по прочностным и конструктивным признакам: по-рабочему или пробному давлению, размерам проходного сечения ствола, конструкции фонтанной елки и числу спускаемых в скважину рядов фонтанных труб, виду запорных устройств. Фонтанная арматура рассчитана на рабочее давление 7, 14, 21, 35, 70 и 105 МПа. По размерам проходного сечения фонтанной елки фонтанную арматуру выпускают с диаметрами от 50 до 150 мм. Арматура с диаметрами 100 и 150 мм предусмотрена для высокодебитных газовых скважин. По конструкции фонтанной елки фонтанную арматуру выпускают тройникового (рисунок 1) и крестовикового (рисунок 2) типов, а по числу спускаемых в скважину рядов фонтанных труб – однорядную и двухрядную.  Рисунок 2 – Фонтанная арматура крестовиковая: 1 — манометры; 2 — крановые задвижки; 3, 6 — крестовик; 4 — катушка; 5 — патрубок; 7 — колонная головка; 8 — уплотнительное кольцо. Схемы фонтанной арматуры регламентированы ГОСТ 13846-84. В соответствии с указанным стандартом установлено шесть типов схем фонтанной арматуры: четыре – тройниковые, две – крестовые (рисунок 3). Как видно из рисунков, фонтанная арматура крестовикового типа значительно ниже арматуры тройникового типа, в связи с чем более удобна в эксплуатации и менее металлоемка. Но она имеет существенный недостаток – при выходе из строя стволового крестовика приходится глушить скважину или перекрывать центральную задвижку. Поэтому крестовикового типа фонтанную арматуру не рекомендуется применять при эксплуатации пескопроявляющих скважин. По виду запорных устройств фонтанную арматуру выпускают с задвижками (рисунок 1) или с запорными кранами (рисунок 2).  Рисунок 3 – Типовые схемы фонтанной арматуры скважин: 1 – манометр; 2 – запорное устройство к манометру; 3 — фланец под манометр; 4 – запорное устройство; 5 – тройник, крестовина; 6 – дроссель; 7 — переводник труб¬ной головки; 8 – отводный фланец; 9 – трубная головка Фланцевые катушки – предназначены для соединения составных элементов устьевого оборудования. Запорные устройства фонтанной арматуры изготавливаются 3-х типов: пробковые краны со смазкой по ТУ 26-14-24-77; задвижки прямоточные со смазкой типа ЗМ и ЗМС с однопластинчатым шибером по ТУ 26-16-45-77; задвижки прямоточные со смазкой ЗМАД с двухпластинчатым шибером по ТУ 26-02-728-76 «Оборудование устья нефтяных и газовых скважин на рабочее давление 70 МПа».  Рисунок 4 - Кран конический пробковый 1 – корпус; 2 – пробка; 3 – крышка; 4 – винт; 5 – манжета; 6,7 – шпиндель; 8 – рукоятка; 9 – болт; 10 – клапан; 11 – толкатель; 12 - пружина Задвижки типов ЗМС и ЗМАД имеют модификации с ручным пневмоприводом.  Рисунок 5 - Задвижка типа ЗМС 1 – крышка; 2 - крышка подшипника; 3 - нажимная гайка; 4 - шпиндель 5 - ходовая гайка; 6 – сальник; 7 – шибер; 8 – корпус; 9, 11 – седло; 10 - нагнетательный клапан; 12 - тарельчатая пружина; 13 - маховик В процессе эксплуатации арматуры с прямоточными задвижками периодически смазывают подшипники шпинделя жировым солидолом, а в корпус задвижки через штуцер в днище набивают уплотнительную смазку ЛЗ-162 или «Арматол-238». На выкидных линиях, после запорных устройств, для регулирования режима работы скважины ставят регулирующие устройства (штуцеры), обеспечивающие дрессирование потока вследствие изменения площади проходного сечения. Они подразделяются на нерегулируемые и регулируемые. Нерегулируемый штуцер зачастую представляет собой диафрагму или короткую втулку (насадку) с малым отверстием. Диаметр отверстия штуцера может составлять 5 - 25 мм. Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулировки параметров потока и, следовательно, режима работы скважины используются специальные узлы - дроссели (штуцера).  Рисунок 6 - Нерегулируемый штуцер. 1 – фланец; 2 - уплотнительные элементы; 3 – патрубок; 4 – втулка; 5 – корпус  Рисунок 7 - Регулируемый штуцер. 1 – корпус; 2 – втулка; 3 - игла-наконечник; 4 – стойка; 5 – шток; 6 - маховик (штурвал). Изменение сечения производится вращением маховика 6. 2.1.2 Манифольд Фонтанная арматура скважины соединяется с промысловыми коммуникациями сбора пластовой жидкости или газа с помощью манифольда , который представляет собой сочетание трубопроводов и запорных устройств, а иногда и клапанов, обвязывающих фонтанную арматуру. Манифольд служит для подключения к трубному и затрубному пространствам агрегатов для проведения различных операций при пуске и эксплуатации скважины. Манифольды фонтанной арматуры обычных нефтяных скважин состоят из нескольких задвижек, крестовиков, тройников, и других элементов. На более ответственных нефтяных скважинах манифольд состоит из большего числа элементов. Еще более сложны манифольды для высокодебитных газовых скважин.  Рисунок 8 - Манифольды фонтанной арматуры: а — манифольд газовой скважины; б — манифольд нефтяной скважины. В фонтанной арматуре 1 за катушкой 2 и угловыми регулирующими штуцерами 3 и 4 обе рабочие струны и струны затрубного пространства обвязываются манифольдом с задвижками, крестовиками, тройниками, катушками, КИП, предохранительными клапанами и продувочно-задавочной линией, состоящей из линий 5 для подключения агрегатов, сбора глинистого раствора 6, подключения сепаратора 7, штуцеров 8, ДИКТа 9 и факельной линии 10. Манифольд обеспечивает: подачу в скважину ингибитора; глушение с помощью продувочно-задавочной линии и продувку скважины по трубному и затрубному пространствам; проведение газодинамических исследований; подключение насосных агрегатов на достаточном расстоянии от устья; безопасного сжигания газа и конденсата в факеле; сбор глинистого раствора и других рабочих жидкостей при освоении; глушение и интенсификацию притока жидкости к забою. В манифольдах фонтанной арматуры газовых скважин применяются клапаны-отсекатели, отключающие скважину при понижении и повышении давления по сравнению с заданным. Арматура и манифольд газлифтных и нагнетательных скважин собираются из элементов, часть которых составляет арматуру и манифольд фонтанных скважин. 2.2 Внутрискважинного оборудования При эксплуатации скважин фонтанным способом приходится подавать в полость НКТ ингибиторы, выполнять операции, связанные с поддержанием ее в работоспособном состоянии, при необходимости глушить скважину, пускать ее фонтанный режим работы и т.п. Для этого используется набор устройств, которые монтируются в скважине и на колонне НКТ. К ним относятся: клапаны-отсекатели, устройства для их установки и фиксации, скважинные камеры, ингибиторные клапаны, циркуляционные клапаны, устанавливаемые в скважине камеры и монтируемые на колонне НКТ, приемные клапаны, глухие пробки. Кроме того, в состав внутрискважинного оборудования входят разъединитель колонны, телескопическое соединение и пакеры и якори. 2.2.1 Насосно-компрессорные трубы Из насосно-компрессорных труб (НКТ) составляются колонны, спускаемые в скважину. Колонны НКТ служат для следующих целей: подъема на поверхность отбираемой из пласта жидкости, смеси одной жидкости и газа или одного газа; подачи в скважину жидкости или газа (осуществления технологических процессов, интенсификации добычи или подземного ремонта); подвески в скважине оборудования; проведения в скважине ремонтных, в том числе бурильных, работ. Для фонтанного и газлифтного подъемников используются так называемые насосно-компрессорные трубы (НКТ). Используются при гидроразрыве пласта или его солянокислотной обработке, при работах с внутрискважинным оборудованием, при ловильных работах, промывках песчаных пробок, для внутрипромысловых коммуникаций. Для этого типа труб характерны небольшой диаметр, обеспечивающий возможность их спуска в эксплуатационные колонны скважин; высокая прочность, позволяющая использовать их для подъемников в скважинах больших глубин при всех способах эксплуатации скважин, а также конусная резьба.  Рисунок 9. Схемы типов соединений стальных насосно-компрессорных труб: а – неравнопрочное муфтовое; б – равнопрочное муфтовое с высадкой наружу; в – равнопрочное безмуфтовое с высадкой наружу; г –равнопрочное безмуфтовое с высадкой внутрь; д – равнопрочн равнопрочное муфтовое с приварными резьбовыми концами. Наибольшее применение к настоящему времени получили стальные цельнокатаные неравнопрочные НКТ с муфтовыми резьбовыми соединениями (рис. 11, а). Неравнопрочность НКТ определяется разницей между площадями сечений тела трубы и в зоне резьбы, где снижение несущей способности пропорционально уменьшению площади сечения. Неравнопрочные НКТ используются в качестве подъемных труб на скважинах малых и средних глубин. Широкое же их применение объясняется относительной простотой изготовления и меньшей стоимостью. Трубы с высаженными наружу концами. Резьба нарезана на утолщенной части, что обеспечивает равенство площадей рабочего сечения и сечения по телу гладкой части трубы. Равнопрочные НКТ позволяют примерно на 25% сократить расход металла на колонну НКТ по сравнению с неравнопрочными и значительно увеличить максимальные глубины их спуска. Новая конструкция. Равнопрочность в этом случае достигается привариванием коротких нарезанных концов труб к трубе с геометрическими размерами и формами примерно соответствующими резьбовой части неравнопрочной НКТ. В последние годы применяются так называемые безмуфтовые гибкие трубы длиной до 800, а в некоторых случаях 1200—1500 м. Эти трубы выпускаются с прокатного стана полной строительной длины без промежуточных соединений и сматываются в бухту. Они спускаются в скважину со специального агрегата, обычно смонтированного на большегрузной автомашине. На агрегате расположены барабан с намотанными трубами, привод барабана и выпрямляющий узел, располагаемый над скважиной. Колонна труб сматывается с барабана, где она может деформироваться по радиусу барабана, проходит через выпрямляющее устройство (в нем находится около 2 м трубы) и спускается выпрямленная в скважину. За счет сил трения в этом устройстве колонна удерживается в скважине в подвешенном состоянии. Через такую колонну труб можно подавать жидкость в скважину для промывки песчаных пробок, спускать оборудование для ремонтных и эксплуатационных работ. Естественно, что при таких безрезьбовых гибких трубах резко сокращается время спуска и подъема колонн, ликвидируются трудоемкие работы по свинчиванию и развинчиванию резьбовых соединений. К недостаткам относится громоздкость оборудования для спуска и подъема труб. Материал НКТ. НКТ изготовляют главным образом из углеродистых сталей разных групп прочности с пределом текучести от 380 до 750 МПа. В настоящее время начали применяться НКТ из сплава на алюминиевой основе. Прочность сплава ниже минимальной прочности стали для НКТ, однако плотность сплава почти втрое меньше плотности стали, чем и определяется целесообразность применения легкосплавных труб, особенно в агрессивных средах газа или пластовой жидкости, по отношению к которым этот материал более стоек, чем сталь. Наличие больших, непрерывно увеличивающихся ресурсов алюминия и производственных мощностей для изготовления легкосплавных труб в условиях постепенного роста доли разрабатываемых месторождений нефти и газа с агрессивными средами, а также большое значение, которое имеет уменьшение веса оборудования, в частности НКТ, делают использование легкосплавных НКТ весьма перспективным. В последнее время делаются попытки использовать полимерные материалы и стекловолокно для изготовления НКТ. Целесообразность этого обусловливается их стойкостью по отношению к большей части агрессивных сред, особенно при высоких концентрациях в них H2 S и СО2. Кроме того, НКТ из полимеров, как и легкосплавные, имеют малые массы. Однако конструирование и изготовление таких НКТ связаны с решением задачи обеспечения равнопрочности тела трубы и ее стыка, которая оказалась достаточно сложной и пока не решенной. Примеры условных обозначений насосно-компрессорных труб приведены ниже: трубы из стали группы прочности Е с условным диаметром 60 мм, толщиной стенки 5 мм: 60х5-Е ГОСТ 633-80 — для гладких труб; В-60х5 ГОСТ 633-80 — для труб с высаженными наружу концами; НКМ-60х5 ГОСТ 633-80 — для высокогерметичных труб; НКБ-60х5 ГОСТ 633-80 — для высокогерметичных безмуфтовых труб. По массе труб допускается отклонение от +6,5 до -3,5% для исполнения труб А (более точное исполнение) и от +8 до -6% для исполнения труб Б (менее точное исполнение). Внутренний диаметр НКТ проверяется шаблоном длиной 1250 мм с наружным диаметром на 2..2,9 мм меньше номинального внутреннего диаметра трубы (меньшее отклонение для труб небольшого диаметра). На толщину стенки установлен минусовый допуск в 12,5% от толщины. Трубы изготовляются из сталей следующих групп прочности: Д, К, Е, Л, М, Р: Группа прочности стали Предел текучести не менее, МПа Д ………………………………………………………… 379(373) К ……………………………………………………….... 491 Е ………………………………………………………… 552 Л ………………………………………………………… 654 М ………………………………………………………... 758 Р ………………………………………………………... 930 Кроме того, НКТ могут изготавливаться из алюминиевого сплава марки Д16Т. Этот сплав имеет предел текучести около 300 МПа, предел выносливости 110 МПа. Относительная плотность сплава 2,72. Трубы, изготовленные из алюминиевого сплава, имеют значительно меньшую массу, чем стальные, а прочность их снижается меньше (в 1,25 раз по отношению к группе прочности стали Д, в 1,67 раз — к К и в 1,83 раза — к Е). Таким образом, колонны труб из алюминиевого сплава можно спускать глубже, или они будут иметь большой запас прочности при глубине спуска, одинаковой с глубиной спуска стальных труб. Трубы из сплава Д16Т обладают и большей коррозионной стойкостью в сероводородсодержащих средах. Особенно повышаются их коррозионная стойкость и износостойкость при толстослойном анодировании. Внутреннее покрытие НКТ. В процессе эксплуатации скважин на внутренней поверхности НКТ откладываются парафин, смолы, соли, продукты коррозии. Парафин постепенно почти полностью закупоривает НКТ, что исключает возможность эксплуатации скважины. Для уменьшения интенсивности отложения парафина, солей, смол и защиты труб от коррозии применяются различные покрытия НКТ. Наиболее часто для этого используются стекло, эмали, эпоксидные смолы и лаки. Покрытия наносятся или сразу после изготовления труб до их поставки потребителям на заводах-изготовителях, или самими потребителями, т. е. на нефтегазодобывающих предприятиях. В последнее время широко применяются НКТ, внутренняя поверхность которых покрыта стеклом, эпоксидными смолами. Менее распространено, но применяется эмалирование труб. Такие покрытия применяются для защиты от отложения парафина на трубах и защиты от коррозии внутренней поверхности труб. Кроме того, они снижают на 20—30 % гидравлические сопротивления потоку. Покрытие стеклом обладает высокой теплостойкостью и достаточно прочно при небольших деформациях труб. На поверхности стекла не откладывается парафин. Однако покрытие стеклом имеет ряд недостатков. Один из них – образование микротрещин в стекле при покрытии им трубы. В результате образуются очаги коррозии металла и местного отложения парафина у трещин. В настоящее время отрабатывается технология покрытия, уменьшающая трещинообразование. Второй недостаток – разрушение стекла при деформации труб. Причиной этого служат различные модули упругости металла (0,21–106 МПа) и стекла (0.057–106 МПа). Вследствие этого при растяжении металла труб тонкому слою стекла передаются большие усилия, нарушающие его целостность. Это сказывается при больших глубинах подвески труб и при транспортировке их, когда трубы не предохранены от изгиба. Покрытие труб эпоксидными смолами также хорошо защищает их от отложений парафина. Эпоксидные смолы эластичнее стекла, и при деформации труб смола не трескается. Но она имеет свои недостатки. Температура, при которой можно применять смолы, невысокая – не более 60 °С. Покрытие труб стеклом и эпоксидной смолой рассматривается как эффективное средство борьбы с отложением парафина. То или иное покрытие необходимо выбирать в зависимости от условий эксплуатации. В последние годы расширяется применение эмалированных труб. Они обладают наиболее прочным покрытием (значительно прочнее стекла), высокой температуростойкостью, морозоустойчивостью и гладкой поверхностью, на которой парафин не откладывается. Для защиты НКТ от агрессивных сред трубы покрываются несколькими слоями эмали. Технология наложения эмали значительно сложнее технологии покрытия стеклом и эпоксидной смолой. Общий недостаток покрытий то, что место муфтового соединения труб остается незащищенным. В этом месте можно устанавливать эластичные проставки, перекрывающие незащищенное место, или протекторные кольца, потенциал материала которых таков, что кольца корродируют сами, защищая от коррозии близко расположенные участки трубы. Однако такие меры практикуются редко, так как они имеют крупные недостатки. 2.2.2 Пакер Пакеры служат для разобщения частей ствола скважины по вертикали и герметизации нарушенных участков обсадной колонны, для разобщения зон затрубного пространства, расположенных выше и ниже пакеров. Их применяют в обсадной (эксплуатационной) колонне нефтяных, газовых и нагнетательных скважинах при их эксплуатации, ремонте. Перепады давления, воспринимаемые пакерами, находятся в интервале от 5 до 70 МПа. Температура окружающей среды при эксплуатации скважин может изменяться от 20 до 100°С, а при тепловом воздействии на пласт достигает в некоторых случаях 300-400 °С. Пакер типа ПН-ЯМ (рисунок 10) предназначен для разобщения пространств эксплуатационной колонны нефтяных и газовых скважин и защиты ее от воздействия пласта, состоит из уплотнительного устройства, плашечного механизма и фиксатора типа байонетного замка. На стволе пакера свободно насажены конус и уплотнительные манжеты. Плашки входят в пазы плашкодержателя и прижимаются к конусу за счет усилия пружин плашкодержателя. Корпус фонаря соединен с замком, имеющим фигурный паз, в котором может перемещаться палец, связанный со стволом. Посадка пакера проводится путем приподъема труб на величину, необходимую для создания на пакер расчетной осевой нагрузки, поворота его на 1,5-2 оборота вправо и затем спуска труб вниз. Благодаря трению башмаков о стенку эксплуатационной колонны обеспечивается неподвижность корпуса фонаря и плашек. Палец при повороте скользит по фигурному пазу и опускается вниз совместно со стволом.  Рисунок 11 Конструкция пакера ПН-ЯГМ: 1 - муфта; 2 - упор манжет; 3 - манжета; 4 - ствол; 5 - обойма; 6 - конус; 7 - шпонка; 8 – плашка; 9 - плашкодержатель; 10 - винт; 11 -кожух; 12 - поршень; 13 -корпус клапана; 14 -шарик; 15 - седло; 16 - срезной винт.  Рисунок 10 Конструкция пакера ПН-ЯМ: 1 - головка пакера; 2 - упор манжет; 3 - манжеты; 4 - конус; 5 - плашка; 6 - плашкодержатель; 7 - цилиндр; 8 - захват; 9 - корпус фонаря; 10 - башмак фонаря; 11 - замок, ограничивающий взаимное передвижение ствола пакера и лишних деталей; 12 - гайка; 13 - палец замка; 14 - ствол пакера. Пакеры делятся по следующим признакам: 1.) По способу установки: - С помощью хвостовика, путем его опоры на забой; В переходе с одной колонны на другую; За тело эксплуатационной колонны. 2.) По способу посадки: [Г] - гидравлические; [М] - механические; [ГМ] - гидромеханические. 3.) По восприятию давления: [В] - сверху; [Н] - снизу; [Д] - двойного действия. 4.) По способу снятия: [В] - вращением; [Р] - разбуриванием; [И] - специальным инструментом. 5.) По исполнению: Коррозионностойкие: [К1] - углекислотостойкие (СО2 не более 10% об.); [К2] - сероводородостойкие (H2S и СО2 не более 10% об. каждого компонента); [КЗ] - сероводородостойкие (H2S и СО2 свыше 10%, но не более 25% об. каждого компонента); [Т] - термостойкое (для рабочих сред с температурой более 150°С). Условное обозначение пакера должно включать: тип; число проходных отверстий (для многопроходных пакеров); вид по способности фиксироваться; способы посадки и съема; наружный диаметр; максимальный перепад давления; Исполнение. 2.2.3 Якори Якори - устройства, предназначенные для закрепления колонны подъемных труб за стенку эксплуатационной колонны с целью предотвращения перемещения скважинного оборудования под воздействием нагрузки. Якори применяют преимущественно с пакерами типа ПВ и ПН. Перед каждым спуском якоря проверяют надежность крепления резьбовых соединений корпуса с головкой и хвостовиком; герметичность уплотнения и выдвижение плашек при избыточном внутреннем давлении. После подъема этих устройств их тщательно промывают и очищают от грязи, песка и парафина, тщательно очищают от нефти резиновые манжеты. Якори ЯГ и ЯГ-1 предназначены для предотвращения скольжения скважинного оборудования внутри эксплуатационной колонны.  Рисунок 12 Якорь: а - ЯГ; б - ЯГ1; 1 - конус; 2 - ствол; 3 - плашка; 4 - плашкодержатель; 5 - срезной винт; 6 - поршень; 7 - корпус; 8 - муфта; 9 - патрубок; 10 - винт; 11 - пружина; 12 - планка. Якорь ЯГ. На стволе его установлен конус, имеющий направляющие для плашек, вставленные в Т-образные пазы плашкодержателя. Якорь, спускаемый в скважину на колонне НКТ, закрепляется при помощи жидкости под давлением. Жидкость, попадая под поршень, срезает винты, перемещает плашкодержатель и плашки вверх, которые расходятся в радиальном направлении и заякориваются на внутренней стенке экс.колонны. якорь освобождается при подъеме колонны труб. Якорь ЯГ-1 состоит из корпуса, в окна которого вставлены плашки, удерживаемые пружиной в утопленном состоянии. Планки крепятся на корпусе при помощи винтов. Закрепление якоря в колонне происходит при выдвижении плашек наружу в радиальном направлении и внедрении в стенку колонны. После прекращения нагнетания жидкости в скважину плашки, под действием пружин, возвращаются в исходное положение, в результате чего освобождается якорь. 3 Обслуживание фонтанных скважин В процессе обслуживания фонтанных скважин оператор по добыче нефти обязан контролировать их работу, регулировать дебит в соответствии с установленным режимом, производить проверку действия, осмотр, профилактический, а в необходимых случаях текущий ремонт оборудования и средств автоматики, установленных на скважине. Текущий контроль за работой скважины осуществляется по величине дебита, а также наблюдением за величиной буферного и затрубного давления. Обычно дебит замеряют один или два раза в неделю по специальному графику (на многих промыслах эта работа выполняется под руководством геологической службы промысла замерщиками дебитов), но во многих случаях, когда возникает сомнение в соответствии дебита скважины установленному режиму, оператор должен делать контрольные замеры большей или меньшей продолжительности. Основанием для выполнения внеочередного контрольного замера дебита может быть изменение буферного или затрубного давления, всякое нарушение характера работы скважины или замена штуцера. По графику, утвержденному мастером по добыче или начальником участка, оператор производит проверку штуцеров. На промыслах, где добывается нефть с песком, эта операция выполняется с целью проверки степени износа штуцера под действием песка, а на промыслах, где добывается парафинистая нефть, проверкой определяется (ориентировочно) количество отложений парафина около штуцера. В случае необходимости оператор должен самостоятельно принимать необходимые меры по исправлению работы скважины и сообщать об обнаруженных неисправностях мастеру или диспетчеру. В скважинах, дающих парафинистую нефть, через каждые два-три дня фонтанная струя переводится с одной выкидной линии на другую, что способствует более равномерному отложению парафина в каждой из них в период между очередными обработками обвязки скважины паром. Сокращение дебита скважины вследствие увеличения сопротивления потоку и выкидных линиях при регулярном выполнении этой операции становится менее заметным. При обслуживании фонтанных скважин необходимо выполнять правила безопасности общего характера. 1. Измерение давления должно производиться исправными, прошедшими госпроверку манометрами, а подключение их к скважине должно осуществляться через трехходовые краны. 2. Обслуживание фонтанной арматуры следует выполнять с металлических площадок, имеющих лестницы и ограждения. Размеры настила площадки (из рифленого листового железа или 40-мм досок) должны быть не менее 1,5 X 1,5 м, высота перил не менее 1,25 м. Ширина металлической лестницы должна быть, но менее 1 м, уклон не более 60° и расстояние между ступенями не более 25 см. 3. На верхней площадке фонтанной арматуры и на лестнице нельзя размещать никакие предметы. В виде исключения разрешается оставлять на площадке лубрикатор в собранном виде, но при этом он должен надежно закрепляться к перилам или раме площадки. 4. Верхнее положение скребка следует устанавливать так, чтобы в любом случае обеспечивалось свободное закрывание центральной задвижки. 5. При всех работах по ремонту узлов автоматической лебедки и лубрикатора лебедку следует обесточить путем отключения рубильника, а скребок втянуть в лубрикатор и закрыть буферную задвижку. Заключение Основные преимущества способа: предотвращается потеря природной энергии залежей нефти в процессе фонтанной эксплуатации скважин; добыча нефти в процессе фонтанирования скважин обеспечивается за счет ранее использованной энергии растворенного газа; энергия гидростатического давления пласта расходуется незначительно в связи с чем и предотвращается интенсивное падение пластового давления; диаметр глубинного регулятора давления определяется так, чтобы созданная депрессия на пласт не превышала допустимую депрессию; диаметр устьевого штуцера выбирается так, чтобы продукция скважины транспортировалась до промыслового сборного пункта. Нефтяная промышленность обеспечивает поиск и разведку нефтяных месторождений, бурение и освоение нефтяных скважин, добычу нефти и конденсата, сбор, подготовку и транспортирование нефти и газа, обустройство промыслов и переработку нефтяного газа. В нефтяной промышленности на всех стадиях деятельности, в том числе при бурении и непосредственной добыче нефти, применяются всевозможные машины и оборудование, обеспечивающие нормальное проведение рабочего процесса. Следовательно, количество и качество добываемой нефти и газоконденсата в значительной степени зависят от качественных показателей применяемых машин и оборудования, их технического уровня. С этой целью научными и производственными организациями и предприятиями нефтяной промышленности проводятся оценка соответствия технического уровня поставляемых машин и оборудования лучшим образцам аналогичных отечественных и зарубежных машин, вырабатываются научно обоснованные технико-экономические требования к поставляемому оборудованию. Список использованных источников: 1. Молчанов А. Г., Чичеров В. Л., Нефтепромысловые машины и механизмы, М., «Недра», 1983. 2. Молчанов Г.В., Молчанов А.Г., Машины и оборудование для добычи нефти и газа М., «Недра», 1984. 3. «Нефтегазопромысловое оборудование». Под общей редакцией В. Н. Ивановского, 2006. |