Ответы на вопросы к экзамену. 1. Неметаллические материалы. Общая характеристика. Классификация

Скачать 153 Kb. Скачать 153 Kb.

|

|

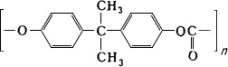

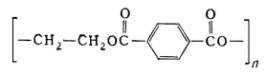

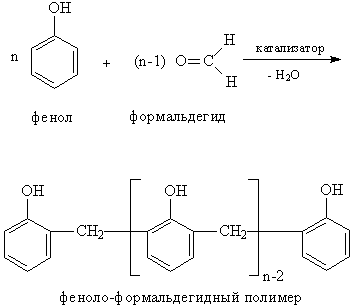

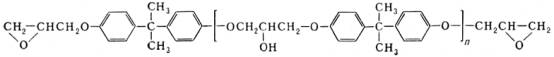

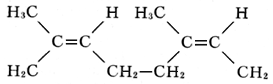

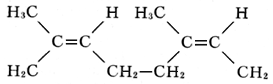

1. Неметаллические материалы. Общая характеристика. Классификация. Понятие неметаллические материалы включает большой ассортимент материалов таких, как пластические массы, композиционные материалы, резиновые материалы, клеи, лакокрасочные покрытия, древесина, а также силикатные стекла, керамика и др. Основой неметаллических материалов являются полимеры, главным образом синтетические. Полимерами называют вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры. Молекулярная масса их составляет от 5000 до 1000 000. При таких больших размерах макромолекул свойства веществ определяются не только химическими составами этих молекул, но и их взаимным расположением и строением. Классификация полимеров. Для удобства изучения связи состава, структуры со свойствами полимеров их можно классифицировать по различным признакам (составу, форме макромолекул, фазовому состоянию, полярности, отношению к нагреву). По составу все полимеры подразделяют на органические, элементоорганические, неорганические. Органические полимеры составляют наиболее обширную группу соединений. Органическими полимерами являются смолы и каучуки. Элементоорганические соединения содержат в составе, основной цепи неорганические атомы кремния, титана, алюминия и других элементов, которые сочетаются с органическими радикалами (метальный, фенильный, этильный). Органические радикалы придают материалу прочность и эластичность, а неорганические атомы сообщают повышенную теплостойкость. В природе таких соединений не встречается. 2. Полимерные материалы. Структура. Полимеризация и поликонденсация. ПОЛИМЕРЫ (от поли ... и греческого meros - доля, часть), вещества, молекулы которых (макромолекулы) состоят из большого числа повторяющихся звеньев; молекулярная масса полимеров может изменяться от нескольких тысяч до многих миллионов. По происхождению полимеры делят на природные, или биополимеры (например, белки, нуклеиновые кислоты, натуральный каучук), и синтетические (например, полиэтилен, полиамиды, эпоксидные смолы), получаемые методами полимеризации и поликонденсации. По форме молекул различают линейные, разветвленные и сетчатые полимеры, по природе - органические, элементоорганические, неорганические полимеры. Для линейных и разветвленных полимеров характерен комплекс специфических свойств, например способность образовывать анизотропные волокна и пленки, а также существовать в высокоэластичном состоянии. Полимеры - основа пластмасс, химических волокон, резины, лакокрасочных материалов, клеев, ионитов. Из биополимеров построены клетки всех живых организмов. Термин "полимеры введен Й. Я. Берцелиусом в 1833 г. ПОЛИМЕРИЗАЦИЯ метод синтеза полимеров, при котором взаимодействие молекул мономера (или мономеров) не сопровождается обычно выделением побочных низкомолекулярных соединений. Используется в промышленности для получения полиолефинов, полистирола, полиакрилатов, большинства каучуков. ПОЛИКОНДЕНСАЦИЯ (от поли ... и позднелатинского condensatio - сгущение), метод синтеза полимеров, при котором взаимодействие молекул мономера (или мономеров) сопровождается обычно выделением побочных низкомолекулярных соединений, например воды, спирта. Используется в промышленности для получения полиамидов, синтетических смол, кремнийорганических полимеров. Поликонденсация или подобные ей процессы лежат также в основе биосинтеза белков, нуклеиновых кислот, целлюлозы. 3. Полимеризационные полимерные материалы. Полиэтилен высокого и низкого давления. Свойства. Область применения. ПОЛИЭТИЛЕН [-CH2CH2-]n, синтетический полимер, продукт полимеризации этилена; твердое вещество белого цвета. Прочен, эластичен, хороший диэлектрик, устойчив к многим химическим реагентам и радиоактивным излучениям. Применяется в производстве пленок, труб, емкостей, технических волокон, для изоляции кабелей и многого др. По объему мирового производства (около 16 млн. т в 1980) занимает среди полимеризационных полимеров 1-е место. ПОЛИЭТИЛЕНОВЫЕ ПЛЕНКИ прозрачные или полупрозрачные пленки, получаемые из расплава полиэтилена методом экструзии. Устойчивы к низким температурам, паро- и влагонепроницаемы. Применяются для упаковки (например, пищевых продуктов), в строительстве парников, как электроизоляционный материал и др. Полиэтилен высокого давления (ПВД) широко применяется для производства различного вида пленок и пакетов. Пленки из полиэтилена высокого давления ПВД обладают такими свойствами как прочность при растяжении и сжатии, стойкостью к удару. Пленки, в основе которых полиэтилен высокого давления ПВД водо- и паронепроницаемы, но уязвимы для газов и поэтому непригодны для упаковки продуктов, чувствительных к окислению. Упаковка из полиэтилена высокого давления ПВД имеет высокую химическую стойкость. Полиэтилен низкого давления широко применяется для производства различных пленок, пакетов и другой упаковки. Упаковку из полиэтилена низкого давления ПНД отличает прочность при растяжении и сжатии, низкое сопротивление удару, высокая водопроницаемость и химическая стойкость по отношению к агрессивным средам. 4. Полимеризационные полимерные материалы. Полипропилен. Свойства. Применение в изделиях. ПОЛИПРОПИЛЕН [-CH2-CH(CH3)-]n, синтетический полимер, продукт полимеризации пропилена; твердое вещество белого цвета. Отличается высокой прочностью при ударе и многократном изгибе, износостойкостью, низкой паро- и газопроницаемостью; хороший диэлектрик. Применяется в производстве полипропиленового волокна, трубных пленок. ПОЛИПРОПИЛЕНОВОЕ ВОЛОКНО синтетическое волокно, формуемое из расплава полипропилена. Стойко к действию кислот, щелочей, органических растворителей, обладает хорошими теплоизоляционными свойствами; недостаток - низкая светостойкость. Из полипропиленового волокна изготовляют ковры, канаты, фильтровальные и обивочные материалы и др. 5. Полимеризационные полимерные материалы. Поливинилхлорид. Свойства. Применение в изделиях. ПОЛИВИНИЛХЛОРИД [-CH2-CHCl-]n, синтетический полимер, продукт полимеризации винилхлорида; твердое вещество белого цвета. Отличается хорошими механическими и электроизоляционными свойствами, сравнительно невысокой термо- и светостойкостью. На основе поливинилхлорида получают жесткие (винипласт) и мягкие (пластикат) пластмассы, пластизоли, поливинилхлоридное волокно. ПОЛИВИНИЛХЛОРИДНОЕ ВОЛОКНО синтетическое волокно, формуемое из растворов поливинилхлорида или его производных. Отличается очень низкой тепло- и электропроводностью; огнестойко, устойчиво ко многим химическим реагентам. Из поливинилхлоридного волокна изготовляют фильтровальные и негорючие драпировочные ткани, спецодежду, теплоизоляционные материалы, лечебное белье. Основные торговые названия: хлорин, виньон, ровиль, тевирон. 6. Пластификация полимеров. Совместимость пластификаторов с полимерами. ПЛАСТИФИКАЦИЯ ПОЛИМЕРОВ - повышение эластичности и(или) пластичности полимерного материала, обусловленное введением низкомолекулярных веществ (пластификаторов). Модуль упругости, прочность и долговечность полимера непрерывно снижаются с увеличением концентрации пластификатора. В ряде случаев при введении совместимых с полимером низкомолекулярных веществ модуль упругости и прочность стеклообразных полимеров могут возрастать, а относительное удлинение уменьшаться. Этот эффект называется антипластификацией. Обычно в качестве пластификаторов используют такие вещества, которые являются слабо или практически нелетучими. 7. Полимеризационные полимерные материалы. Полистирол. Свойства. Применение в изделиях. ПОЛИСТИРОЛ [-СН2-СН(С6Н5)-]n, синтетический полимер, продукт полимеризации стирола; твердое стеклообразное вещество. Хороший диэлектрик. Устойчив к химическим реагентам; имеет невысокую теплостойкость. Более теплостоек и менее хрупок ударопрочный полистирол (продукт химического модифицирования полистирола, например бутадиеновым каучуком). Применяется в производстве пенопластов, корпусов радио- и телеаппаратуры, различных деталей автомобилей и др. 8. Экструзионный и блочный пенополистирол. Область применения теплоизоляционных материалов на основе пенополистирола. ЭКСТРУЗИЯ (от средневекового латинского extrusio - выталкивание) полимеров (шприцевание), способ изготовления профилированных изделий большой длины из пластмасс и резин. Заключается в непрерывном выдавливании размягченного материала через отверстие определенного сечения. Осуществляется в экструдере, чаще всего шнековом (червячном). Применяется в производстве труб, пленок, автомобильных камер, для наложения электрической изоляции на провода. Пенополистирол - теплоизоляционный материал; разновидность термопластичных пенопластов. Наилучшими характеристиками обладает пенополистирол, изготовленный методом экструзии. 9. Фторопласты. Свойства. Область применения в изделиях. ФТОРОПЛАСТЫ общее название синтетических термопластичных полимеров - продуктов полимеризации фторпроизводных, олефинов. Наиболее распространенные фтороплаcты - фторлон-4 и фторлон-3. Из фторопластов получают плёнки, транспортёрные ленты, антифрикционные материалы для подшипников и сальников, работающих без смазки, волокна и ткани, лабораторную посуду, химически стойкие покрытия, металлопласты. Низкомолекулярный политрифторхлорэтилен используют как химически стойкую смазку. Изделия из фторопластов применяют в электро- и радиотехнике, авиации и ракетной технике, машиностроении, химической и атомной промышленности, в криогенной технике, пищевой промышленности и медицине. 10. Простые и сложные полиэфиры. Полиформальдегид. Свойства. Применение в изделиях. ПОЛИЭФИРЫ синтетические полимеры, содержащие в молекуле простую эфирную R-O-R (простые полиэфиры; R - органический радикал) или сложноэфирную R-O-CO-R (сложные полиэфиры) группу. Из простых полиэфиров наиболее важны полиформальдегид, пентапласт, эпоксидные смолы, из сложных - алкидные смолы, полиэтилентерефталат, поликарбонаты. ПОЛИФОРМАЛЬДЕГИД (полиметиленоксид, полиоксиметилен), [-CH2O-]n, синтетический полимер, продукт полимеризации формальдегида; твердое вещество белого цвета. Отличается большой жесткостью, усталостной прочностью, малой усадкой при переработке, низкой ползучестью; износо- и влагостоек, устойчив к щелочам, растворителям. Применяется главным образом вместо цветных металлов и сплавов в производстве конструкционных деталей, а также для изготовления пленки и технического волокна. 11. Простые и сложные полиэфиры. Поликарбонат. Свойства. Область применения в изделиях. ПОЛИЭФИРЫ синтетические полимеры, содержащие в молекуле простую эфирную R-O-R (простые полиэфиры; R - органический радикал) или сложноэфирную R-O-CO-R (сложные полиэфиры) группу. Из простых полиэфиров наиболее важны полиформальдегид, пентапласт, эпоксидные смолы, из сложных - алкидные смолы, полиэтилентерефталат, поликарбонаты. ПОЛИКАРБОНАТЫ синтетические полимеры, продукты взаимодействия двухатомных фенолов и производных угольной кислоты; твердые бесцветные вещества. Наиболее распространен поликарбонат, который получают из дифенилолпропана и фосгена: [-OC6H4C(CH3)2C6H4OCО-]n. Прочны, оптически прозрачны, морозостойки, хорошие диэлектрики. Применяются, например, в производстве пленок, смотровых стекол, корпусов счетных машин.  ПОЛИКАРБОНАТЫ перерабатывают всеми обычными для термопластов методами (например, литьём под давлением, экструзией, прессованием); применяют для изготовления плёнок, волокон и разнообразных изделий во многих отраслях промышленности, преимущественно в электротехнической. 12. Простые и сложные полиэфиры. Полиэтилентерефталат. Свойства. Область применения в изделиях. ПОЛИЭФИРЫ синтетические полимеры, содержащие в молекуле простую эфирную R-O-R (простые полиэфиры; R - органический радикал) или сложноэфирную R-O-CO-R (сложные полиэфиры) группу. Из простых полиэфиров наиболее важны полиформальдегид, пентапласт, эпоксидные смолы, из сложных - алкидные смолы, полиэтилентерефталат, поликарбонаты. ПОЛИЭТИЛЕНТЕРЕФТАЛАТ [-CH2-CH2OC(O)C6H4OC(O)-]n, синтетический полимер, продукт поликонденсации этиленгликоля с терефталевой кислотой; твердое бесцветное вещество. Прочен, износостоек, хороший диэлектрик. Применяется главным образом в производстве полиэфирного волокна, а также пленок, радиодеталей, химического оборудования.  ПОЛИЭТИЛЕНТЕРЕФТАЛАТ не растворяется в воде и органических растворителях; сравнительно устойчив к действию разбавленных растворов кислот (например, 70%-ной H2SO4, 5%-ной HCl, 30%-ной CH3COOH), холодных растворов щелочей и отбеливающих агентов (например, гипохлорита натрия, перекиси водорода). При температурах выше 100 °C ПОЛИЭТИЛЕНТЕРЕФТАЛАТ гидролизуется растворами щелочей, а при 200 °C - даже водой. ПОЛИЭТИЛЕНТЕРЕФТАЛАТ характеризуется высокой прочностью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе, низкой гигроскопичностью (влагосодержание 0,4-0,5 при 20 °C и 60% -ной относительной влажности); диапазон рабочих температур от -60 до 170 °C. П.- хороший диэлектрик (тангенс угла диэлектрических потерь при 1 Мгц 0,013-0,015); сравнительно устойчив к действию световых, рентгеновских, g-лучей. ПОЛИЭТИЛЕНТЕРЕФТАЛАТ перерабатывают главным образом в волокна плёнки, а также литьём в различные изделия (радиодетали, химическое оборудование и др.). 13. Полиамиды. Свойства. Область применения в изделиях. ПОЛИАМИДЫ синтетические полимеры, содержащие в молекуле амидные группы -CO-NH-; твердые роговидные или прозрачные стеклообразные вещества. Наиболее распространенные полиамиды - поликапроамид, полигексаметиленадипинамид, полигексаметиленсебацинамид. Большинство полиамидов - твёрдые рогоподобные кристаллические вещества белого цвета (степень кристалличности до 40-60%), некоторые полиамиды - вязкие жидкости (смолы). Температуры плавления алифатических полиамидов 150-260 °С, ароматических - около 400 °С и выше. Полиамиды характеризуются = высокими механической прочностью (например, при растяжении 60-120 Мн/м2, или 600-1200 кгс/см2, при изгибе 70-100 Мн/м2, или 700-1000 кгс/см2), = твёрдостью, = эластичностью (относительное удлинение алифатических полиамидов 100-400%), = износостойкостью, = теплостойкостью (например, по Вика, 160-200 °С для алифатических полиамидов, 270-320 °С для ароматических), = химической стойкостью (при комнатной температуре устойчивы в воде, растворах кислот, щелочей, аминов и др.), = растворяются только в сильнополярных растворителях (например, в концентрированной серной и муравьиной кислотах, крезоле, фторированных спиртах). Полиамиды легко перерабатываются прессованием, литьём под давлением, экструзией, хорошо обрабатываются на станках; при формовании из расплавов или растворов образуют волокна. Благодаря сочетанию таких свойств полиамиды широко используют в промышленности, главным образом для производства синтетических волокон, плёнок, а также в качестве конструкционного материала для изготовления различных деталей машин (шестерён, втулок, подшипников и др.). 14. Полиуретаны. Свойства. Применение в изделиях. Пенополиуретан. ПОЛИУРЕТАНЫ синтетические полимеры, содержащие в молекуле группы -NHC(O)O-; образуются при взаимодействии ди- или полиизоцианатов с двух- или трехатомными спиртами; вязкие жидкости или твердые вещества. Применяются в производстве полиуретанового волокна, пенопластов, клеев, лаков. Эластичные полиуретаны (уретановые каучуки) - основа износостойкости резины. Свойства полиуретанов изменяются в очень широких пределах (в зависимости от природы и длины участков цепи между уретановыми группировками, от структуры - линейная или сетчатая, молекулярной массы, степени кристалличности и др.). Полиуретаны могут быть вязкими жидкостями или твёрдыми (аморфными или кристаллическими) продуктами - от высокоэластичных мягких резин до жёстких пластиков. Полиуретаны устойчивы к действию кислот, минеральных и органических масел, бензина, окислителей; по гидролитической стойкости превосходят полиамиды. Линейные полиуретаны растворимы в некоторых полярных растворителях (например, диметилформамиде, диметилсульфоксиде). Пенополиуретан - теплоизоляционный материал; разновидность пенопластов. Различают жесткий и эластичный Пенополиуретан. Пенополиуретан отличный теплогидроизолятор, обладающий самой низкой теплопроводностью и высокой адгезией ко всем строительным материалам. 15. ФЕНОЛОФОРМАЛЬДЕГИДНЫЕ СМОЛЫ. Материалы и изделия на их основе. Область применения.  ФЕНОЛОФОРМАЛЬДЕГИДНЫЕ СМОЛЫ продукты поликонденсации фенола с формальдегидом; вязкие жидкости или твердые вещества. Отвержденные фенолоформальдегидные смолы обладают хорошими электроизоляционными и механическими свойствами. Применяются в производстве фенопластов, клеев, лакокрасочных материалов, герметиков. 16. Эпоксидные смолы. Материалы и изделия на их основе. Области применения.  ЭПОКСИДНЫЕ СМОЛЫ синтетические смолы, содержащие в молекуле эпоксидные или глицидиловые группы; бесцветные жидкости или твердые вещества. Наиболее распространенные эпоксидные смолы - продукты взаимодействия дифенилолиропана с эпихлоргидрином. Отвержденные эпоксидные смолы отличаются малой усадкой, высокой адгезией, механической прочностью, влагостойкостью, хорошими электроизоляционными свойствами. Применяют в производстве клеев, лаков, пластмасс, матриц пресс-форм и др. 17. Каучуки и резины. Составы резиновых смесей. Типы резины. Каучук натуральный, полимер растительного происхождения, вулканизацией которого получают резину. К. н. относится к группе эластомеров — высокомолекулярных соединений, обладающих способностью к большим обратимым деформациям при комнатной и более низких температурах (см. также Высокоэластическое состояние). К. н. содержится в млечном соке (латексе) каучуконосных растений; отдельные включения каучука имеются также в клетках коры и листьев этих растений. Добывают К. н. главным образом из латекса бразильской гевеи, которая произрастает на плантациях в тропических странах.  КАУЧУКИ СИНТЕТИЧЕСКИЕ (СК) эластичные синтетические полимеры, которые могут быть переработаны в резину. СК общего назначения (например, изопреновые, бутадиеновые) применяют в тех же резиновых изделиях, что и натуральный каучук; СК специального назначения - в изделиях, которые должны обладать масло- и бензостойкостью (например, бутадиен-нитрильные каучуки), тепло- и морозостойкостью (например, кремнийорганические каучуки) или другими свойствами, отсутствующими у натурального каучука. Из СК изготовляют изделия ок. 50 тыс. наименований; крупнейший потребитель - шинная промышленность. РЕЗИНА (от латинского resina - смола) (вулканизат), эластичный материал, образующийся в результате вулканизации каучука. На практике получают из резиновой смеси, содержащей, помимо каучука и вулканизующих агентов, наполнители, пластификаторы, стабилизаторы, порообразователи (см. Резина пористая) и другие компоненты. Основная масса резины используется в производстве шин (св. 50%) и резинотехнических изделий (около 22%). РЕЗИНА ПОРИСТАЯ (резина губчатая), пористый материал, который получают вулканизацией твердых каучуков, содержащих порообразователи, или механически вспененных латексов (т. н. пенорезина). Размер пор от 0,4 мкм (микропористые резины) до 0,2-0,4 мм. Легкий, звуко- и теплоизоляционный материал, способный гасить вибрацию. Применяется в производстве прокладок, сидений для автомобилей, подошвы обуви и др. 18. Каучуки и резины. Составы резиновых смесей. Типы резины. Каучук натуральный, полимер растительного происхождения, вулканизацией которого получают резину. К. н. относится к группе эластомеров — высокомолекулярных соединений, обладающих способностью к большим обратимым деформациям при комнатной и более низких температурах (см. также Высокоэластическое состояние). К. н. содержится в млечном соке (латексе) каучуконосных растений; отдельные включения каучука имеются также в клетках коры и листьев этих растений. Добывают К. н. главным образом из латекса бразильской гевеи, которая произрастает на плантациях в тропических странах.  КАУЧУКИ СИНТЕТИЧЕСКИЕ (СК) эластичные синтетические полимеры, которые могут быть переработаны в резину. СК общего назначения (например, изопреновые, бутадиеновые) применяют в тех же резиновых изделиях, что и натуральный каучук; СК специального назначения - в изделиях, которые должны обладать масло- и бензостойкостью (например, бутадиен-нитрильные каучуки), тепло- и морозостойкостью (например, кремнийорганические каучуки) или другими свойствами, отсутствующими у натурального каучука. Из СК изготовляют изделия ок. 50 тыс. наименований; крупнейший потребитель - шинная промышленность. РЕЗИНА (от латинского resina - смола) (вулканизат), эластичный материал, образующийся в результате вулканизации каучука. На практике получают из резиновой смеси, содержащей, помимо каучука и вулканизующих агентов, наполнители, пластификаторы, стабилизаторы, порообразователи (см. Резина пористая) и другие компоненты. Основная масса резины используется в производстве шин (св. 50%) и резинотехнических изделий (около 22%). 19. Углеграфитовые материалы. Области применения конструкционных, углеграфитовых материалов, электродных, электроугольных изделий. Химическое оборудование из углеграфитовых матералов. Углеграфитовые материалы — наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование. 20. Углеграфитовые материалы. Структура углеграфитовых материалов. Углеграфитовые материалы — наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование. 21. Углеграфитовые материалы. Свойства углеграфитовых материалов. Углеграфитовые материалы — наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование. 22. Углеграфитовые материалы. Методы устранения пористости и проницаемости углеграфитовых материалов. Углеграфитовые материалы — наиболее термостойкие композиционные материалы (углеуглепластики), способные долго выдерживать в инертных или восстановительных средах температуры до 3000° С. Существует несколько способов производства подобных материалов. По одному из них углеродные волокна пропитывают фенолформальдегидной смолой, подвергая затем действию высоких температур (2000° С), при этом происходит пиролиз органических веществ и образуется углерод. Чтобы материал был менее пористым и более плотным, операцию повторяют несколько раз. Другой способ получения углеродного материала состоит в прокаливании обычного графита при высоких температурах в атмосфере метана. Мелкодисперсный углерод, образующийся при пиролизе метана, закрывает все поры в структуре графита. Плотность такого материала увеличивается по сравнению с плотностью графита в полтора раза. Из углеуглепластиков делают высокотемпературные узлы ракетной техники и скоростных самолетов, тормозные колодки и диски для скоростных самолетов и многоразовых космических кораблей, электротермическое оборудование. 23. Силикатные материалы. Классификация силикатных материалов. Силикаты природные (от лат. silex - кремень), класс наиболее распространённых минералов; природные химические соединения с комплексным кремнекислородным радикалом. силикаты слагают более 75% земной коры (а вместе с кварцем около 87%) и более 95% изверженных горных пород. Силикаты включают около 500 минеральных видов, в том числе важнейшие породообразующие - полевые шпаты, пироксены, амфиболы, слюды и др. Силикаты синтетические - простые или сложные соли кремниевых или алюмокремниевых кислот. Силикаты синтетические - составная часть цементов, огнеупоров, шлаков, красного и силикатного кирпича, фарфора и фаянса, стекол, глазурей, эмалей, адсорбентов, катализаторов и пр. Силикаты синтетические, образующиеся в процессе нагревания сырьевой смеси, содержащей в своём составе SiO2, AI2O3, CaO, MgO, K2O и др., во многом определяют свойства получаемого технического продукта. Силикаты синтетические могут образоваться и в результате нежелательных процессов, например коррозии огнеупоров расплавленными металлургическими шлаками. В отличие от силикатов природных, силикаты синтетические. могут быть получены в виде однофазных продуктов, свободных от посторонних примесей. Синтезированы почти все аналоги природных силикатов, а также большое число силикатов, не встречающихся в природе. 24. Стекло. Строение. Формирование структуры стекла. Стекло, 1) соединение кремнезема с окислами многих металлов, получ. при высокой температуре (1000-1500° Ц.). Стекло представляет твердую массу, однородную, аморфную, хрупкую, непроницаемую для жидкостей и газов. Для приготовления прозрачного стекла служит: 1) кремень, кварц или песок, 2) сода, глауберова соль и поташ, 3) известняк, углекислый и сернокислый барий, 4) окись свинца и цинка, 5) селитра, и 6) борная и фосфорная кислоты. Для получения непрозрачного стекла прибавляют окислы олова и сурьмы, фосфорно-известковую соль, мышьяковистый ангидрид, плавиковый пшат и каолин. В цветные стёкла входят сера, уголь (желтый цвет), серебро (0,1% золотисто-оранжевый), железо и марганец (желто-бурый), окись меди и хрома (зеленый), закись меди и золото (красный и пурпуровый цвет). Все эти вещества небольшими порциями вносятся в плавильные горшки и печи, откуда стеклянная масса поступает на различную большей частью ручную отделку (полое, листовое, литое, прессованное, дутое и другое стекло). По составу стекло бывает: щелочно-известковое: богемский хрусталь, английский и французский кронглас; 2) щелочно-свинцовое: английский хрусталь, страссы, смальты и бисер; 3) глиноземное: зеленое бутылочное (с окислами железа). Пособием при выдувании стеклянных изделий служат деревянные или чугунные цельные или разборные формы. Украшения часто приплавляются под конец. Чтобы стеклянные изделия не трескались при изменении температуры, они подвергаются закаливанию в печах (каленицах), где очень медленно охлаждаются. 25. Стекло. Свойства стекла. Области применения в изделиях. Стекло, 1) соединение кремнезема с окислами многих металлов, получ. при высокой температуре (1000-1500° Ц.). Стекло представляет твердую массу, однородную, аморфную, хрупкую, непроницаемую для жидкостей и газов. Для приготовления прозрачного стекла служит: 1) кремень, кварц или песок, 2) сода, глауберова соль и поташ, 3) известняк, углекислый и сернокислый барий, 4) окись свинца и цинка, 5) селитра, и 6) борная и фосфорная кислоты. Для получения непрозрачного стекла прибавляют окислы олова и сурьмы, фосфорно-известковую соль, мышьяковистый ангидрид, плавиковый пшат и каолин. В цветные стёкла входят сера, уголь (желтый цвет), серебро (0,1% золотисто-оранжевый), железо и марганец (желто-бурый), окись меди и хрома (зеленый), закись меди и золото (красный и пурпуровый цвет). Все эти вещества небольшими порциями вносятся в плавильные горшки и печи, откуда стеклянная масса поступает на различную большей частью ручную отделку (полое, листовое, литое, прессованное, дутое и другое стекло). По составу стекло бывает: щелочно-известковое: богемский хрусталь, английский и французский кронглас; 2) щелочно-свинцовое: английский хрусталь, страссы, смальты и бисер; 3) глиноземное: зеленое бутылочное (с окислами железа). Пособием при выдувании стеклянных изделий служат деревянные или чугунные цельные или разборные формы. Украшения часто приплавляются под конец. Чтобы стеклянные изделия не трескались при изменении температуры, они подвергаются закаливанию в печах (каленицах), где очень медленно охлаждаются. СТЕКЛО твердый аморфный прозрачный в той или иной области оптического диапазона (в зависимости от состава) материал, полученный при переохлаждении расплава, содержащего стеклообразующие компоненты (оксиды Si, B, Al, P и т. д.) и оксиды металлов (Li, K, Mg, Pb и т. д.). Наиболее распространено силикатное стекло. Производство стекла возникло в Древнем Египте ок. 4000 до н. э. Изделия из стекла изготовляют выдуванием, прессованием и отливкой. 26. Силикатные материалы. Каменное литьё. Свойства. Области применения в изделиях. Силикаты природные (от лат. silex - кремень), класс наиболее распространённых минералов; природные химические соединения с комплексным кремнекислородным радикалом. силикаты слагают более 75% земной коры (а вместе с кварцем около 87%) и более 95% изверженных горных пород. Силикаты включают около 500 минеральных видов, в том числе важнейшие породообразующие - полевые шпаты, пироксены, амфиболы, слюды и др. Каменное литьё - процесс получения изделий главным образом из базальта, реже из диабаза и др. горных пород переплавкой их при t 1350-1450 °С. К. л. применяют при изготовлении труб, кислотоупорной аппаратуры, электрических изоляторов, брусчатки для мостовых, облицовочных плиток, скульптурно-художественных изделий и др. Свойства: = износостойкость, = кислотостойкость, = низкая теплопроводность, = высокие прочностные характеристики 27. Силикатные материалы. Стеклянные и минеральные волокна. Области применения. Силикаты природные (от лат. silex - кремень), класс наиболее распространённых минералов; природные химические соединения с комплексным кремнекислородным радикалом. силикаты слагают более 75% земной коры (а вместе с кварцем около 87%) и более 95% изверженных горных пород. Силикаты включают около 500 минеральных видов, в том числе важнейшие породообразующие - полевые шпаты, пироксены, амфиболы, слюды и др. Стеклянные волокна - стекловолокна, изготовляют из расплавленного стекла в виде элементарных волокон диаметром 3-100 мкм и длиной 20 км и более (непрерывное С. в.) или диаметром 0,1-20 мкм и длиной 1-50 см (штапельное С. в.). По внешнему виду непрерывное С. в. напоминает нити натурального или искусственного шёлка, штапельное - короткие волокна хлопка или шерсти. Свойства: = высокая теплостойкость = высокие диэлектрические свойства = низкая теплопроводность = малый коэффициент термического расширения = высокая химостойкость = высокая механическая прочность (3000-5000 Мн/м2, или 300-500 кгс/мм2) Широко применяют в современной технике в качестве армирующего (упрочняющего) материала для стеклопластиков и др. композиционных материалов, а также для получения фильтровальных материалов и электроизоляционных изделий в электротехнической промышленности. 28. Силикатные материалы. Теплоизоляционные материалы на основе стеклянного и минерального волокна. Области применения. Силикаты природные (от лат. silex - кремень), класс наиболее распространённых минералов; природные химические соединения с комплексным кремнекислородным радикалом. силикаты слагают более 75% земной коры (а вместе с кварцем около 87%) и более 95% изверженных горных пород. Силикаты включают около 500 минеральных видов, в том числе важнейшие породообразующие - полевые шпаты, пироксены, амфиболы, слюды и др. В зависимости от вида сырья и способа производства искусственное минеральное волокно можно разделить на следующие разновидности: минеральное волокно с температурой применения 600oС (рядовое); стеклянное волокно с температурой применения 400oС; высокотемпературостойкое и огнеупорное волокно с температурой применения соответственно до 1000oС и выше 1000oС. Минеральное стеклянное волокно получают переработкой силикатных расплавов. Продукт в виде бесформенной волокнистой массы получил название минеральной или стеклянной ваты в зависимости от химического состава силикатных расплавов. Стеклянная вата характеризуется более высоким содержанием SiO2 наличием щелочей. 29. . Стеклокристаллические материалы. Природа и получение стеклокристаллических материалов. Стеклокристаллические материалы, получают на основе стекол определенных составов путем их управляемой кристаллизации. В отличие от многих традиционных материалов, применяемых при отделке зданий и сооружений, эти материалы характеризуются комплексом весьма ценных эксплуатационных свойств: повышенной прочностью и долговечностью, морозоустойчивостью, нулевым водопоглощением, высокой абразивоустойчивостью, способностью длительное время работать в неблагоприятных условиях и агрессивных средах. Стеклокристаллические материалы биостойки, гигиеничны, имеют абсолютную устойчивость к выцветанию под воздействием солнечного излучения и моющих средств. Они относятся к категории негорючих отделочных материалов, под действием огня или высокой температуры не воспламеняются, не тлеют, не обугливаются и не выделяют токсичных веществ. Разнообразная цветовая гамма и текстура, а также возможность создания на поверхности неповторяющегося рисунка, аналогичного природным гранитам и мрамору, обеспечивают стеклокристаллическим материалам уникальные декоративные качества. Использование особых приемов стекольной и керамической технологий, применяемых при производстве стеклокристаллических материалов, позволяет варьировать размеры и форму изделий. По химическому составу стеклокристаллические материалы относятся к силикатным, основу которых составляет оксид кремния. Помимо этого компонента в составе присутствует ряд других оксидов - алюминия, кальция, магния, натрия и т. д., которые обеспечивают заданные технологические и эксплуатационные свойства. Особенность материалов состоит в том, что в их структуре сосуществуют стекловидная и кристаллическая фазы, объемное соотношение которых может изменяться в широких пределах. 30. Стеклокристаллические материалы. Ситталы. Свойства. Область применения в изделиях. Ситаллы - стеклокристаллические материалы, неорганические материалы, получаемые в результате объёмной кристаллизации стекол и состоящие из одной или несколько кристаллических фаз, равномерно распределённых в стекловидной фазе. Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно запроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы запроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Ситаллы были впервые изготовлены в 50-х гг. 20 в. В большинстве ситаллы размер кристаллов не превышает 1 мкм, а количество кристаллической фазы колеблется от 20 до 95% (по объёму). Материалы, подобные ситаллам, за рубежом называется пирокерамом, девитрокерамом, стеклофарфором и т. д. Свойства: = отсутствие пористости = нулевое водопоглощение газопроницаемость = высокая термостойкость = малая теплопроводность Ситаллы применяют для спаивания и герметизации электровакуумных приборов, в оптике, из ситаллов изготовляют электрические изоляторы, посуду и т. д. 31. Техническая керамика. Классификация. Области применения. КЕРАМИКА (греческое keramike - гончарное искусство, от keramos - глина), изделия и материалы, полученные спеканием глин и их смесей с минеральными добавками, а также оксидов металлов и других неорганических соединений (карбидов, боридов, нитридов, силицидов и др.). По структуре различают грубую керамику (строительная, шамотный кирпич и др.), тонкую с однородной мелкозернистой структурой (фарфор, пьезо- и сегнетокерамика, керметы и др.), пористую с мелкозернистой структурой (фаянс, терракота, майолика и др.), высокопористую (теплоизоляционные керамические материалы). По применению керамику подразделяют на строительную (кирпич, черепица, облицовочные плитки и др.), бытовую и санитарно-техническую (посуда, художественные изделия, умывальники), химически стойкую (трубы, детали химической аппаратуры), электротехническую, радиотехническую, теплоизоляционную (керамзит, пенокерамика и др.), огнеупоры. Керамика на основе чистых оксидов. Оксидная керамика обладает высокой прочностью при сжатии по сравнению с прочностью при растяжении или изгибе; более прочными являются мелкокристаллические структуры. С повышением температуры прочность керамики понижается. Керамика из чистых оксидов, как правило, не подвержена процессу окисления. Бескислородная керамика. Материалы обладают высокой хрупкостью. Сопротивление окислению при высоких температурах карбидов и боридов составляет 900-1000°С, несколько ниже оно у нитридов. Силициды могут выдерживать температуру 1300-1700°С (на поверхности образуется пленка кремнезема) . 32. Композиционные материалы на неметаллической основе. Принципы создания и основные типы неметаллических композиционных материалов. Карбоволокниты. представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон). Они сохраняют прочность при очень высоких температурах, а также при низких температурах. Бороволокниты. Они представляют собой композиции полимерного связующего и упрочнителя — борных волокон. Отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, теплопроводностью и электропроводимостью. Изделия из бороволокнита применяют в авиационной технике. Органоволокниты. Представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей в виде синтетических волокон. Они устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая. Органоволокниты применяют в качестве изоляционного и конструкционного материала в электрорадиопромышленности, авиационной технике, автостроении; из них изготовляют трубы, емкости. 33. Композиционные материалы на неметаллической основе. Свойства. Области применения. Карбоволокниты. представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон). Они сохраняют прочность при очень высоких температурах, а также при низких температурах. Бороволокниты. Они представляют собой композиции полимерного связующего и упрочнителя — борных волокон. Отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, теплопроводностью и электропроводимостью. Изделия из бороволокнита применяют в авиационной технике. Органоволокниты. Представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей в виде синтетических волокон. Они устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая. Органоволокниты применяют в качестве изоляционного и конструкционного материала в электрорадиопромышленности, авиационной технике, автостроении; из них изготовляют трубы, емкости. 34. Аппаратурное оформление производств неметаллических материалов. 35. Оборудование, применяемое в производстве неметаллических материалов. 36. Оборудование для переработки и получения изделий из неметаллических материалов. |