Новый К. 1. общая часть 1 Характеристика объекта

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

| № на плане | Наименование ЭО | Pэп, кВт | Примечание |

| 1,11 | Краны мостовые | 2,5 кВА | ПВ=25% |

| 2,12,13 | Манипуляторы электрические | 3,5 | |

| 18 | Точильно-шлифовальные станки | 1,8 | 1 фазн. |

| 3,4,16,17 | Настольно-сверлильные станки | 2 | |

| 5,19,20 | Токарные полуавтоматы | 9,5 | |

| 6,7 | Токарные станки | 10,5 | |

| 8…10,23,24,27 | Слиткообдирочные станки | 1,5 | |

| 14,15 | Горизонтально-фрезерные станки | 7,5 | |

| 21,22 | Продольно-строгальные станки | 9,5 | |

| 25,28,29 | Анодно-механические станки | 65 | |

| 26 | Электротельфер | 5 | |

| 30,31 | Вентиляторы | 4 | |

Большинство электроприёмников цеха относится к приёмникам трёхфазного тока напряжением до 1000 В,1. Общая часть

1.2 Состав и краткое описание основных узлов и частей установки

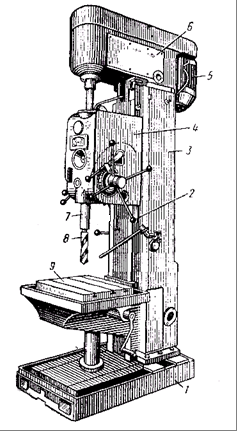

Описания назначение, конструкции и работы вертикально-сверлильного станка.

Станок изображенный на рис 1. предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах.

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы. В ее верхней части размещена шпиндельная головка 6, несущая электродвигатель 5 и шпиндель 7 с инструментом 8.

На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещён механизм подачи, осуществляющий вертикальное перемещение шпинделя.

Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2.

Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9.

Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

Рис.1 Настольно-сверлильный станок.

Таблица 2. Технические данные настольно-сверлильного станка

| Наибольший допустимый крутящий момент | 250 | Н·м |

| Число ступеней рабочих подач | 9 | шт. |

| Пределы вертикальных рабочих подач на один оборот шпинделя | 0,1.1,6 | мм |

| Управление циклами работы | Ручное | ‒ |

| Наибольшая допустимая сила подачи | 9 | кН |

| Динамическое торможение шпинделя | Есть | ‒ |

| Электродвигатель привода главного движения | 2,2 | кВт |

| Мощность двигателя электронасоса охлаждения | 0,12 | кВт |

| Производительность электронасоса охлаждения | 22 | л/мин |

| Давление электронасоса охлаждения | 40 | Па |

| Габариты станка | 2350х785х915 | мм |

| Масса станка | 880 | кг |

1.3 Принцип действия схемы управления

I. Описание работы электрической схемы.

I.I.Краткая характеристика электрооборудования. Электрооборудование станков включает в себя трехфазный короткозамкнутый асинхронный электродвигатель вращения и рабочей подачи шпинделя, электронасос охлаждения, электроаппаратуру управления.

I.2. Величины напряжений переменного тока могут быть следующие: силовая цепь 3 50 или 60 Гц, 220, 380,400, 415, 440 и 500 В; цепь управления IIOВ.

Цепь местного освещения 24 В; цепь сигнализации 5 В. Напряжение силовой цепи определяется заказчиком.

I.3. Сведения о первоначальном пуске. При первоначальном пуске станка необходимо освободить магнитные пускатели от клиньев, проверить надежность зажима проводов и заземления, целостность монтажа электрооборудования внешним осмотром. После осмотра в электрошкафу управления вводным автоматом QI станок подключить к цеховой сети.

При помощи кнопок и выключателей проверить четкость срабатывания магнитных пускателей и реле, правильность направления вращения электродвигателя MI. Проверку необходимо производить на холостом ходу.

I.4. Описание режимов работы, Включением вводного автомата QI подается напряжение на главные и вспомогательные цепи, на пульте загорается сигнальная лампа H2. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение ВКЛЮЧЕНО.

Нажатием кнопки S2 ВПРАВО катушка пускателя KI получает питание, главные контакты включают электродвигатель MI на правое вращение шпинделя. Через блок-контакты KI включается пускатель К2, включающий электродвигатель м2 и реле задержки К7. При нажатии кнопки S3 ВЛЕВО происходит отключение пускателя KI, электродвигателя MI, реле К7. После разряда конденсатора СЗ контакты реле К7 (28-26) замыкаются, и происходит включение пускателя КЗ и электродвигателя MI на левое вращение шпинделя. Реле К7 включается снова 1 of 8. При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя S от кулачка, установленного на лимбе. Останов осуществляется нажатием на кнопку S1 СТОП. При этом отключаются пускатели KI или КЗ, K2, отключающие электродвигатели MI, M2. Через контакты реле К7 (7-9) включается реле К6 с последующим включением пускателей К4 и К5. Обмотки электродвигателя MI подключаются через выпрямитель VI, v2 к трансформатору TI. Происходит электродинамическое торможение шпинделя. После разряда конденсаторов CI, C2 отключается реле К6, отключающее пускатели К4, К5.

При переключении скоростей, если зубчатые колеса не входят в зацепление, применяют качательное движение ротора двигателя MI. Нажатием кнопки 84. Качательное движение включается пускатель КА, подающий по фазам IC2-IC3 пониженное выпрямленное напряжение.

Через сопротивление P2 с задержкой включается реле К6, отключающее 9пускатель К4 и включающее пускатель К5. При этом пониженное напряжение протекает по фазам ICI-IC2. Такие переключения обеспечивают качание ротора, что облегчает переключение скоростей.

I.5. Указания по эксплуатации электрооборудования. Необходимо периодически проверять состояние пусковой и релейной аппаратуры, Контакты электроаппаратов должны быть очищены от пыли, грязи и нагара. При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков. Периодичность технических осмотров двигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

I.6. Сведения о блокировках, системе сигнализации, защите и заземлении. На вводном автомате установлен специальный замок, запирающий вводной выключатель в отключенном состоянии. При включенном вводном выключателе на пульте горит специальная лампа с белой линзой. Защиту от 1of 8.

1.4 Требования к проектированному оборудованию

1.4 Требования к проектированному оборудованиюСуществует определённый свод правил, который четко определяет требования к электроприводам и требования к автоматики всех станков. К электроприводам станков можно отнести следующее: Приводы подач, приводы подачи охлаждающей эмульсии и подачи смазочных материалов, привод шпинделя, перемещения столов и траверсы и т.д. К элементам автоматики станков можно отнести следующее: реле времени, конечные выключатели, путевые выключатели, переключатели, микропереключатели, приборы активного контроля и другие.

К электроприводам сверлильных станков предъявляются следующие требования:

1) Если на станке производится нарезание резьбы, то привод шпинделя должен быть реверсивным;

2) Схема управления должна ограничивать перемещения траверсы;

3) Должна быть предусмотрена блокировка, не допускающая включение двигателя перемещения траверсы, когда она зажата;

4) Не допускается работа станка с не зажатой колонной.

Диапазон регулирования скорости главного движения составляет: (100 – 120) : 1.

Главный привод сверлильных станков осуществляется от асинхронных короткозамкнутых двигателей ( АД с КЗ ротором ).

Регулирование частоты вращения шпинделя производится переключением шестерён коробки передач.

Для уменьшения числа промежуточных передач в отдельных случаях возможно применять многоскоростные асинхронные двигатели.

Для привода перемещения рукава (траверсы) и зажима колонны применяют отдельные асинхронные электродвигатели.

LЛист

Привод подачи сверлильных станков обычно выполняется от главного двигателя. Для этого коробка передач располагается на шпиндельной бабке

(сверлильная головка). Общий диапазон регулирования скорости подачи для вертикально –

(сверлильная головка). Общий диапазон регулирования скорости подачи для вертикально – сверлильных станков ( 2 – 24 ) : 1, для радиально – сверлильных станков ( 3 – 40 ) : 1.

Требования к автоматике радиально – сверлильного станка модели 2А125.

Элементами автоматики в схеме радиально – сверлильного станка модели 2А125 являются следующие элементы:

1) Конечные выключатели и переключатели;

2) Переключатели автоматического зажима и отжима.

Конечные выключатели (SQ1, SQ2, SQ3, SQ4) служат для ограничения перемещения траверсы в крайние нижние и верхние положения.

В схеме станка предусмотрены два переключателя автоматического зажима. Они предназначены для обеспечивания реверса двигателя, на подъём и опускания траверсы, зажима гайки в карман, после перемещения траверсы.

На вводной автомате установлен специальный замок, запирающий вводной выключатель в отключенном состоянии.

При включенном вводном выключателе на пульте горит специальная лампа с белой линзой. Защиту от токов короткого замыкания обеспечивают автоматический выключатель и предохранители.

Защиту от перегрузки двигателей M1, М2 обеспечивают тепловые реле. Нулевую защиту обеспечивают катушки и контакты электромагнитных пускателей.

Станок должен быть надежно подключен к цеховому заземляющему устройству.

С клемм заземления электрошкафа защитные цепи проложены к корпусам двигателей и панели пульта управления.

Выбор технического решения модернизации:

При модернизации нужно стремиться доводить находящуюся в эксплуатации устаревшую машину до современного высшего уровня. В то же время необходимо принимать простые конструктивные решения, реализация которых не вызывает излишнего удорожания работ.

При модернизации нужно стремиться доводить находящуюся в эксплуатации устаревшую машину до современного высшего уровня. В то же время необходимо принимать простые конструктивные решения, реализация которых не вызывает излишнего удорожания работ. Поэтому, я остановил свой выбор на замене обычных магнитных пускателей на контакторы, обладающей меньшей стоимостью силовых элементов; более высоким КПД; эксплуатация контактора проще, а надежность выше в сравнении с магнитным пускателем.

Далее по расчетам были выбраны магнитные пускатели: для главного двигателя ПАЕ-521. Для двигателя насоса охлаждения пускатель ПМЛ-1100.Далее выбираются контакторы с такими же характеристиками как и у магнитных пускателей в расчетах.

Для главного двигателя магнитный пускатель заменяется на контактор типа КТ-5014Б .

1.5 Обоснование тока и напряжения

Электрические сети могут быть постоянного и переменного тока. Электрические сети выполняются в основном по системе трёхфазного переменного тока, что является наиболее целесообразным, поскольку при этом может производиться трансформация электроэнергии. В Белорусской энергосистеме в основном применяется система трёхфазного переменного тока частотой 50 Гц.

В качестве электроприёмников в цехе установлены однофазные и трёхфазные электроприёмники электрической энергии. Поэтому в качестве тока выбираем переменный трёхфазный ток.

При выборе напряжения принимаются во внимание существующие напряжения возможных источников питания энергосистем, расстояния от этих источников питания. В питающих и распределительных сетях небольших и средних предприятий применяются номинальное напряжение 10кВ с последующей трансформацией на напряжение 660 или 380 В. Напряжение 660 В как внутрицеховое целесообразно на тех предприятиях, на которых по условиям расположения цехового технологического оборудования или окружающей среды нельзя или затруднительно приблизить цеховые трансформаторные подстанции к питаемым ими электроприёмникам. Напряжение 660 В целесообразно также на предприятиях с большой удельной плотностью электрических нагрузок, концентрацией мощностей и большим числом двигателей мощностью 200…600 кВт.

Так как вышеуказанные условия в участке цеха отсутствуют выбираем напряжение 380/220 В.

Теперь выберем род тока и напряжения для настольно сверлильного станка модели 2А125.

Теперь выберем род тока и напряжения для настольно сверлильного станка модели 2А125. Принципиальная электрическая схема сверлильного станка модели 2А125 работает на трех фазном переменном токе и напряжением в 380 В. Но так, как схема будет модернизирована, выбор рода тока и напряжения будет прежним . Для питания схемы мы выбираем переменный ток и напряжением в 380 В. Естественно, что выбор оборудования будет отличаться от выбранного оборудования на принципиальной электрической схемы станка, работающей, как вы помните, на трех фазном переменном токе и напряжением в 380 В.

В схеме стенда будет 2 цепи:

1) Цепь, которая будет питать основное оборудование стенда, а именно:

а) Магнитные пускатели;

б) Промежуточные реле;

в) Автоматические выключатели.

Эта цепь будет питаться однофазным переменным током напряжением 380 В (от стандартной сети).

2) Цепь, которая будет питать светодиоды стенда, которые предназначены для обозначения контактов и сигнализации о работе стенда. Для этого в цепь однофазного переменного тока напряжением 380. В подключается понижающий трансформатор, который будет понижать напряжение с 220 В до 6 В. Напряжение будет подходящим для правильной работы светодиодов. Далее будет подключен выпрямительный мост, состоящий из четырёх, последовательно соединенных выпрямительных диодов. Выпрямительные диоды будут выпрямлять ток, т.е. преобразовывать переменный ток в постоянный ток.

Я считаю, что данный выбор рода тока и напряжения будет самым оптимальным и правильным. Схема электрифицированного стенда будет работать без перебоев и оборудование стенда будет менее подвержено тепловым и электрическим перегрузкам

Я считаю, что данный выбор рода тока и напряжения будет самым оптимальным и правильным. Схема электрифицированного стенда будет работать без перебоев и оборудование стенда будет менее подвержено тепловым и электрическим перегрузкам2.РАСЧЕТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Расчет мощности и выбор электродвигателей

Вертикально-сверлильный станок модели 2Н125 имеет асинхронный двигатель с короткозамкнутым ротором серии 4А.

Главный привод.

Выберем для главного привода двигатель марки 4A100S4У3.Для проверки выбранного двигателя определим следующие величины:

Номинальная частота вращения, об/мин, и номинальная скорость, рад/с:

(2.1.1)

(2.1.1)Подставим числовые данные в эти формулы и получим:

КПД - nн = 1500 ∙ (1-0,053) =1420 (об/мин);

Частота вращения - ωн = 3,14∙ 1420 /30=149 (рад/с).

Номинальный и максимальный моменты двигателя:

(2.1.2)

(2.1.2)Паспортные данные двигателя марки 4A100S4У3

Подставим данные и получим:

(Н·м);

(Н·м); (Н·м). (2.1.3)

(Н·м). (2.1.3)‒ Значение пускового момента:

(2.1.4)

(2.1.4) (Н·м).

(Н·м).Величина статического момента определяется следующим образом

(Н·м). (2.1.5)

(Н·м). (2.1.5) Для проверки двигателя на перегрузочную способность необходимо выполнить условие:

где Мсмакс - максимальный статический момент; Ммакс - максимальный момент, для асинхронного двигателя равен критическому.

14,56 (Н·м) < 35,4 (Н·м).

Для проверки двигателя по условиям пуска необходимо выполнить условие:

Данное условие выполняется, значит двигатель выбран правильно.

Табл. 3. Паспортные данные двигателя марки 4A100S4У3

| Параметр | Значение | Единицы измерения |

| Номинальная мощность, Рн | 3 | кВт |

| Синхронная частота вращения, nо | 1500 | об/мин |

| Номинальное скольжение, Sн | 5,3 | % |

| Номинальный КПД, н | 82 | % |

| Номинальный коэффициент мощности, cosн | 0,83 | - |

| Кратность максимального момента, К1 (Ммах/Мн) | 2,2 | - |

| Кратность пускового момента, К2 (Мп/Мн) | 2,0 | - |

| Кратность минимального момента, К3 (Мmin/Мн) | 1,6 | - |

| Кратность пускового тока, К4 (Iп/Iн) | 6,5 | - |

Электронасос охлаждения

Выберем для него двигатель марки 4A63А2У3. В таблице 4 - указаны его паспортные данные, взятые из справочника [7, с.228].

Для проверки правильности выбора двигателя для насоса охлаждения необходимо определить те же самые величины, что и для главного привода. Подставим числовые данные из таблицы 4 в формулы и получим:

Номинальная частота вращения, об/мин, и номинальная скорость, рад/с

nн = 3000 ∙ (1-0,083) =2751 (об/мин);

nн = 3000 ∙ (1-0,083) =2751 (об/мин);ωн = 3,14∙ 2751 /30=149 (рад/с).

Таблица 4 - Паспортные данные двигателя марки 4A63А2У3

Номинальный, максимальный, пусковой и статический моменты двигателя:

(Н·м); (2.1.6)

(Н·м); (2.1.6) (Н·м);

(Н·м); (Н·м); (2.1.7)

(Н·м); (2.1.7) (Н·м).

(Н·м).‒ Проверка двигателя на перегрузочную способность:

1,21 (Н·м) < 2,26 (Н·м).

‒ Проверка двигателя по условиям пуска:

Данное условие выполняется, значит двигатель выбран правильно.

2.2 Расчет и выбор электрических аппаратов управления и элементов электрической схемы

Выбор магнитных пускателей:

Выбор магнитного пускателя сводится к следующему:

Сила номинального тока пускателя должна быть равной или больше силы номинального тока электродвигателя:

Сила номинального тока пускателя должна быть равной или больше силы номинального тока электродвигателя:

(2.2.1)

(2.2.1) Номинальный коэфициент мощности

Номинальный коэфициент мощности  = Номинальный КПД

= Номинальный КПД Напряжение втягивающей катушки должно быть равно напряжению сети:

(2.2.2)

(2.2.2) Магнитный пускатель должен обеспечивать нормальные условия коммутации в режиме АСЗ:

(2.2.3)

(2.2.3) На примере рассмотрим выбор магнитного пускателя для главного привода M1: P =2,2 кВт

(2.2.4)

(2.2.4)

Согласно условию выбираем марку магнитного пускателя типа ПАЕ-521

Двигатель насоса охлаждения.

(А); (2.2.5)

(А); (2.2.5) (А).

(А).По справочнику [7, с. 201] определяем тип пускателя ПМЛ-1100 с Iн=10А.

2.3 Расчет выбор аппаратов защиты

В качестве защитной аппаратуры применяются автоматический воздушный выключатель, предохранители и тепловое реле. Номинальный ток комбинированного расцепителя автоматического выключателя:

(2.3.1)

(2.3.1) (А).

(А). Ток срабатывания электромагнитного расцепителя автоматического выключателя определяется следующим образом:

Ток срабатывания электромагнитного расцепителя автоматического выключателя определяется следующим образом: (2.3.2)

(2.3.2)где Iп - пусковой ток двигателя, А.

(А).

(А).По справочнику выбираем автоматический выключатель марки АЕ2026 с параметрами Iн=16А, Iрасц=16А и Iсраб=192А. Номинальный ток нагревательного элемента теплового реле:

(2.3.3)

(2.3.3) (А) ‒ для главного двигателя;

(А) ‒ для главного двигателя; (А) - для двигателя насоса охлаждения.

(А) - для двигателя насоса охлаждения.Тепловое реле выбираем согласно условию:

Выберем тепловое реле для главного привода: P =22 кВт

(2.3.4)

(2.3.4) Из таблицы выбираем тепловое реле типа РТЛ-200 с пределом регулирования тока срабатывания до 125 А.

2.4 Расчет и выбор проводов и кабелей

Сечение проводов и кабелей для напряжения до 1кВ по условию нагрева определяется в зависимости от расчетного значения длительно допустимой токовой нагрузки из соотношения:

где Iдл - ток расчетной длительной нагрузки, А.

Марка проводов выбирается из справочника [8, с.393].

Сечение провода уточняется в соответствии с выбранными аппаратами защиты:

Сечение провода уточняется в соответствии с выбранными аппаратами защиты: (А);

(А); (А).

(А).Подставим числовые данные в формулы и получим следующие значения:

(А); (2.4.1)

(А); (2.4.1) ≥60,58 (А);

≥60,58 (А);  ≥10 (А).

≥10 (А).Выбираем провод марки ПВ3 4 (1х16). Разработка и описание схемы электрической принципиальной

2.5 Расчет и выбор местного освещения.

На промышленных предприятиях около 10% всей электрической энергии используется на освещение помещений. Электрический расчёт осветительных сетей включает в себя выбор схемы питания осветительной установки, рационального напряжения, сечения и марки проводов, способов прокладки сети.

В качестве источников света выбираем дуговую ртутную лампу высокого давления для общего освещения типа ДРЛ, так как высота помещения превышает 6м; ДРЛ удобна в эксплуатации: Рассчитаны на большие сроки службы, имеют большой световой поток, высокую световую отдачу и незначительные размеры, выпускаются на большие мощности; работа ДРЛ не зависит от температуры окружающей среды.

Норма освещенности для данного производственного помещения: Еmin=200 Лк.

Для производственного помещения выбираем рабочее равномерное общее освещение, а также аварийное освещение.

Расстояние от светильника до рабочей поверхности, м:

Нр = Н - (hс - hр) (2.5.1)

где Н = 9 м- высота помещения;

где Н = 9 м- высота помещения;hс = 0,7 м - высота свеса;

hр = 0 м - высота рабочей поверхности (пол).

Нр = 9 - (0,7 + 0) = 8,3 м.

Расстояние между светильниками для КСС Г1:

L = (0,8 - 1,2) ∙ Нр = 0,8 * 8,3 = 6,64 м. (2.5.2)

Расстояние от края светильника до стен:

l = 0,5 ∙ L 0,5*6,64 = 3,32 м. (2.5.3)

Количество светильников в ряду:

(2.5.4)

(2.5.4)Количество рядов:

nв =

(2.5.5)

(2.5.5)Общее количество светильников:

nc = nв *nа = 7*4 = 32 шт. (2.5.6)

Расстояние между светильниками в одном ряду:

(2.5.7)

(2.5.7)Расстояние между рядами:

(2.5.8)

(2.5.8)Определяем показатель помещения

(2.5.9)

(2.5.9)По справочнику с учётом коэффициентов отражения и показателя помещения находим коэффициент исполь зования светового потока:

Выбираем тип светильников и ламп: Лампа типа ДРЛ-250 Рл=250 Вт, Ф=11000 Лм, U=220 В.

3.РАЗМЕЩЕНИЕ ЭЛЕКТРООБОРУДОВАНИЯ И СХЕМА СОЕДИНЕНИЙ И ПОДКЛЮЧЕНИЙ

Электрооборудование станка включает в себя трёхфазный короткозамкнутый асинхронный электродвигатель вращения и рабочей подачи шпинделя, электронасос охлаждения, электроаппаратуру управления.

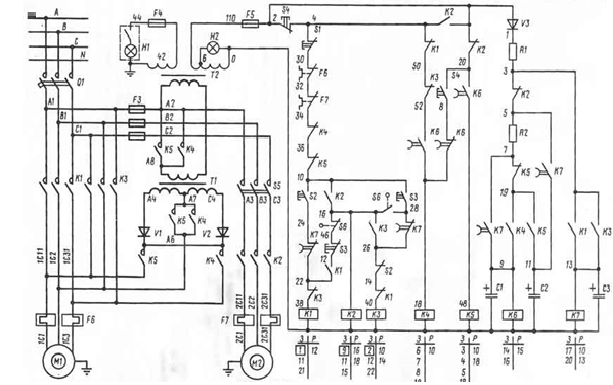

Электрическая принципиальная схема станка 2Н125 включает в себя:

Силовая цепь 50 Гц, 220, 380 (Напряжение силовой цепи определяется заказчиком)

Цепь управления 380В.

Цепь местного освещения 24В.

Цепь сигнализации 5В.

При первоначальном пуске станка необходимо освободить магнитные пускатели от клиньев, проверить надёжность зажима проводов и заземления, целостность монтажа электрооборудования внешним осмотром. Описание режимов работы. Включением вводного автомата QF подеется напряжение на главные и вспомогательные цепи, на пульте загорается сигнальная лампа Н2. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение включено.

Нажатием кнопки SBC2 вправо катушка пускателя КМ1 получает питание, главные контакты включают электродвигатель М1 на правое вращение шпинделя. Через блок контакты КМ1 включается пускатель КМ2, включающий электродвигатель М2 и реле задержки КТ7.

При нажатие кнопки SBC3 ВЛЕВО происходит отключение пускателя КМ1, электродвигателя М1, реле КТ7. После разряда конденсатора С3 контакты реле КТ7 замыкаются и происходит включения пускателя КМ3 и электродвигателя М1 на левое вращение шпинделя. Реле КТ7 включается снова.

При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя SQ от кулачка, установленного на лимбе.

Остановка осуществляется нажатием на кнопку SBT1 СТОП. При этом отключаются пускатели КМ1 или КМ3, Км2, отключающие электродвигатели М1, М2. Через контакты реле КТ7 включается реле КТ6 с последующим включением пускателя КМ4 и КМ5. Обмотки электродвигателя М1 подключаются через выпрямитель VD1 и VD2 к трансформатору ТV1. Происходит электродинамическое торможение шпинделя.

После разряда конденсаторов С1, С2, отключается реле КТ6, отключающее пускатели КМ4, КМ5.

После разряда конденсаторов С1, С2, отключается реле КТ6, отключающее пускатели КМ4, КМ5.При переключении скоростей, если зубчатые колёса не входят в зацепление, применяют качательное движение ротора двигателя М1. Нажатием кнопки SBT4 КАЧАТЕЛЬНОЕ ДВИЖЕНИЕ включается пускатель КМ4, подающий по фазам IC2-IC3 пониженное выпрямленное напряжение.

Через сопротивление R2 c задержкой выключается реле КТ6, отключающее пускатель КМ4 и включающее пускатель КМ5. При этом пониженное напряжение протекает по фазам IC1-IC2.Такие переключения обеспечивают качание ротора, что облегчает переключение скоростей.

Рис 2. Электрическая принципиальная схема станка 2Н125

4.ЗАЗЕМЛЕНИЕ ЭЛЕКТРООБОРУДОВАНИЯ

Все металлические части электроустановок, нормально не находятся под напряжением из-за повреждения изоляции, должны надежно соединяться с землей. Такое заземление называется защитным, так как его целью является защита обслуживающего персонала от опасных напряжений прикосновения. То есть его назначение в том, чтобы обеспечить между корпусом защищаемого электрооборудования и землей электрическое соединение с достаточно малым сопротивлением. И тем самым снизить до безопасного значения напряжения прикосновения во время замыкания на корпус электрооборудования.

Строим заземляющее устройства для подстанции 10/0,4 кВ. Сопротивление заземляющего устройства не должно превышать 4 Ом, так как электроустановка совмещает напряжение свыше и ниже 1 кВ.

Грунт в районе подстанции состоит из песка. Выбираем удельное сопротивление грунта, р = 800 Ом · м.

Определим расчетное сопротивлении одного вертикального электрода

Rв = 0,3 · ρ · Ксез.в = 0,3 · 800 · 1,7 = 408 Ом,

где ρ – удельное сопротивление грунта (песка)

Ксез.в – коэффициент сезонности Ксез.в = F (верт., II) = 1,7

Определим предельное сопротивление совмещенного ЗУ:

1. Определятся расчетное сечение одного вертикального электрода

(4.1)

(4.1)По таблице КСЕЗ В = F(верт., III) = 1.5.

2. Определяется предельное сопротивление совмещенного ЗУ

(4.2)

(4.2) (4.3)

(4.3)

Принимая Rзу2 = 4 Ом на НН.

Но так как p > 100 Ом ∙ м, то для расчета принимается

Но так как p > 100 Ом ∙ м, то для расчета принимается  (4.4)

(4.4)3. Определяется количество вертикальных электродов:

Без учёта экранирования (расчётное)

(4.5)

(4.5)С учётом экранирования

(4.6)

(4.6)По таблице 𝜂в = F(тип ЗУ, вид заземления

, NВ) = F(контурное, вертикальное, 2, 18) = 0.64.

, NВ) = F(контурное, вертикальное, 2, 18) = 0.64.4. Размещается ЗУ на плане и уточняются расстояния, наносятся на план.

Так как контурное ЗУ закладывается на расстоянии не менее 1 м, то длина по периметру закладки равна

Так как Rзу.ф = 24,2 Ом < 32 Ом, то делаем вывод, что расчет выполнен верно. Контур заземления состоит из 22 вертикальных электродов, соединительной стальной полосы диной 164 метра.

5.РАЗРАБОТКА МЕРОПРИЯТИЙ ПО ЭКОНОМИИ ЭЛЕКТРОЭНЕРГИИ

1. Установить преобразователи частоты, благодаря которым за счет частотного регулирования появляется возможность управлять производительностью технологического оборудования, что положительно сказывается на его функциональности и показателях энергоэффективности.

2. Установить приборы учета электрической энергии.

3. На каждом предприятии приказом или распоряжением назначить лицо, ответственное за энергохозяйство, в обязанности которого должно входить:

3.1 обеспечение выполнения своевременного и качественного технического обслуживания, планово-предупредительных ремонтов и профилактических испытаний электрооборудования, измерение сопротивления изоляции и заземления;

3.2 организация проведения расчетов потребления электроэнергии и осуществление контроля за ее расходованием;

3.3 непосредственная разработка и внедрение мероприятий по рациональному потреблению электроэнергии.

4.Не допускать увеличение максимальной мощности без разрешения на технологическое присоединение.

5.Осуществлять контроль за режимом горения светильников на предприятии.

6.Заменить светильники с лампами накаливания на светильники с лампами дневного

света или светодиодами, предназначенными для офисных помещений и рабочих мест.

8.Окрасить стены помещений в светлые тона для увеличения освещенности. Окраска стен в светлые тона позволяет экономить 5-15% электроэнергии, вследствие увеличения уровня освещенности от естественного и искусственного освещения.

9.Повысить эффективность использования электроэнергии при автоматизации управления освещением (датчики движения, присутствия, реле времени).

9.Повысить эффективность использования электроэнергии при автоматизации управления освещением (датчики движения, присутствия, реле времени).10.Заменить электрооборудование, силовую, аудио- и видеоаппаратуру на современную, более экономичную. Например, к концу срока службы лампы падает КПД лампы, светильника. Светильники, выпущенные 20 лет назад, имели КПД максимум 65%, а современные светильники имеют КПД до 95%.

12. Исключить в помещениях не предусмотренные проектом электронагревательные приборы для отопления.

13. Вести ежемесячный учет расхода электроэнергии с оформлением «Ведомости снятия показаний приборов учета электроэнергии», согласно договору электроснабжения.

14. Содержать в чистоте окна, стены, потолки, пол помещений, а также осветительную арматуру.

15. Установить УПП (Устройства плавного пуска). Применение устройств плавного пуска позволяет уменьшить пусковые токи, снизить вероятность перегрева двигателя, повысить срок службы двигателя, устранить рывки в механической части привода или гидравлические удары в трубопроводах и задвижках в момент пуска и остановки электродвигателей.

6.ВОПРОСЫ ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

Цехи механической обработки. Механическая обработка металлов на станках сопровождается выделением пыли, стружки, туманов масел и эмульсий, которые через вентиляционную систему выбрасываются из помещений. Ниже приведено количество (г) паров воды, тум,анов масел и эмульсии, выделяющихся в 1 ч при работе станков в расчете на 1 кВт мощности устанавливаемых на станках электродвигателей.

Количество (г) паров воды, туманов масел и эмульсии, выделяющихся в 1 ч при работе станков в расчете на 1 кВт мощности устанавливаемых на станках электродвигателей с оборудованием Пары воды Металлорежущие станки при масляном охлаждении -0,02. Металлорежущие станки при эмульсионном охлаждении 150-0,0063.

Процессах шлифования и полирования выделяется большое количество тонкодисперсной пыли. Пыль, образующаяся в процессе абразивной обработки, на 30-40% состоит из материала абразивного круга, на 60-70% - из материала обрабатываемого изделия. Количество выделяющейся пыли зависит от размеров и твердости обрабатываемого материала, диаметра и окружной скорости круга, а также способа подачи изделия. При зачистке и шлифовке изделий выделяется более 50 г/ч пыли с одного станка. При заточке инструмента пыль имеет следующий фракционный состав.

При заточке инструмента пыль имеет следующий фракционный состав.

Размер частиц, мкм 0-5 5-10 10-20 20-40 40-60 >60

Фракционный состав, %13,12,22,8 22,9 21,8 7,4.

Вредные выбросы цехов механической обработки древесины состоят в основном из опилок, стружки и древесной пыли.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был рассмотрен вертикально-сверлильный станок модели 2Н125.

Были представлены его основные технические данные, расположение органов управления и кинематическая схема.

Для главного привода был выбран асинхронный двигатель с короткозамкнутым ротором серии 4А, а именно 4A100S4У3 с номинальной мощностью Рн=3кВт. Для привода электронасоса охлаждения был выбран двигатель марки 4A63А2У3 Рн=0,37кВт. Для их проверки были определены следующие величины: номинальная частота вращения, номинальная скорость, номинальный и максимальный моменты двигателя, пусковой и статический момент. Для проверки двигателя на перегрузочную способность необходимо выполнить условие

для проверки двигателя по условиям пуска необходимо было выполнить условие

для проверки двигателя по условиям пуска необходимо было выполнить условие  Все условия были выполнены, из чего можно сделать вывод, что двигатели были выбраны правильно.

Все условия были выполнены, из чего можно сделать вывод, что двигатели были выбраны правильно.В качестве защитной аппаратуры был выбран автоматический выключатель марки АЕ2026 с параметрами Iн=16А, тепловое реле марки РТЛ-1006Н с Iнпуск=10А, Iнреле=8,5А, а в качестве аппаратуры управления - пускатель ПМЛ-1100 с Iн=10А и плавкие предохранители марки ПРС-6П. В качестве питающего провода был выбран кабель марки ПВ3 4 (1х16).

Устаревшие двигатели заменены на новые двигатели модели АИ, аппаратура управления и защиты заменены на новую аппаратуру более современных моделей с целью облегчения её замены в случае выхода из строя.

Таким образом, в ходе курсового проектирования произведена модернизация сверлильного станка.