ТОиР ГРМ Д-240. 1. Общие сведения

Скачать 202.5 Kb. Скачать 202.5 Kb.

|

|

Содержание

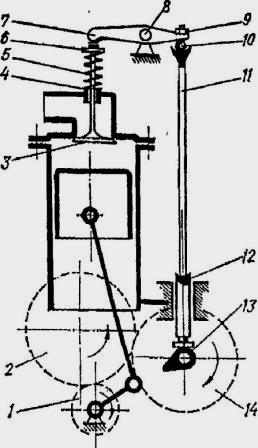

1. Общие сведения1.1. Блок цилиндров и газораспределительный механизм двигателя Д-240Головка блока цилиндров двигателя Д-240 трактора МТЗ-80, МТЗ-82 представляет собой чугунную обработанную отливку. Сбоку к головке прикреплены впускной и выпускной коллекторы. Между головкой и коллектором установлены прокладки из асбостального полотна. Сверху в головке блока цилиндров Д-240 запрессованы восемь направляющих втулок, в которые вставлены впускные и выпускные клапаны. Снизу в головке Д-240 имеются гнезда под тарелки клапанов. Для улучшения охлаждения форсунок они размещаются в латунных стаканах. Снизу под донышки стаканов установлены уплотнительные шайбы. Стаканы поджаты к шайбам гайками, ввернутыми в головку. Шатуны двигателя Д-240 стальные, штампованные. В верхнюю головку запрессована биметаллическая втулка (стальная со слоем бронзы). Для смазки поршневого пальца в верхней головке шатуна и втулки есть отверстие. По внутреннему диаметру втулки сортируются на две размерные группы: с большим диаметром маркируются черной краской, с меньшими - желтой. Нижняя головка шатуна Д-240 разъемная. Разъем выполнен косым для обеспечения прохода нижней части через гильзу при монтаже. Крышка прикреплена к шатуну двумя болтами из высококачественной стали, застопоренными контровочной пластиной. К основным дефектам головки блока цилиндров Д-240 трактора МТЗ-80, МТЗ-82 относятся: коробление плоскости разъема, износ внутренних поверхностей направляющих втулок, рабочих фасок клапанов и клапанных гнезд; наличие трещин в их перемычках; прогар посадочных мест под уплотнения форсунок или ее стакана. При проведении технической экспертизы головки блока цилиндров трактора МТЗ-80, МТЗ-82 пользуются таблицей. Утопание клапанов в гнездах головки без снятия ее с блока цилиндров можно определить по выступанию стержней всасывающих клапанов относительно поверхности головки блока цилиндров. Для этого поочередно устанавливают поршни в в. м. т. на такте сжатия и измеряют расстояние от торца стержня клапана до головки блока. Если выступание стержня клапана превышает показатели, то это указывает на предельный износ тарелок клапанов и их седел. Одновременно можно определить степень износа кулачков распредвала. Для этого прокручивают коленчатый вал дизеля до полного открытия клапана (при установленном для холодного дизеля тепловом зазоре) и проводят замер расстояния от стержня до головки блока цилиндров. По разнице расстояний, измеренных при закрытых и полностью открытых клапанах, определяют величину перемещения каждого клапана. Если величина перемещения клапана превышает допустимые значения, распределительный вал дизеля заменяют. После этих замеров головку блока цилиндров снимают с дизеля Д-240 и подвергают дальнейшей экспертизе. Замеряют коробление плоскости разъема головки цилиндров щупом и поверочной линейкой. При утопании тарелок клапанов более допустимых размеров, головку заменяют. Если эти размеры не превышают допустимых, то разбирают головку блока цилиндров Д-240 и ремонтируют. 1.2. Устройство ГРМ двигателя Д-240 Для впуска воздуха и выпуска продуктов сгорания необходимо при определенном угле поворота коленчатого вала соединять цилиндры с впускными и выпускными коллекторами. Это обеспечивается верхнеклапанным механизмом газораспределения (ГРМ). Во время работы двигателя Д-240 трактора МТЗ-80, МТЗ-82 коленчатый вал через шестерни 1, 2 и 14 (рис.1) вращает распределительный вал, имеющий кулачки 13. В нужный момент кулачок подходит к толкателю 12, поднимает его, штангу 11 и короткое плечо коромысла 7. При этом коромысло поворачивается вокруг оси 8 и длинным плечом нажимает на стержень клапана 3, дополнительно сжимая пружину 5 и открывает клапан. Закрывается клапан под действием этой же пружины. Каждый цилиндр имеет два клапана - впускной и выпускной. Плавный подъем и опускание клапана, и длительность его открытия обеспечивается определенным профилем кулачка. Необходимая последовательность открывания клапана двигателя Д-240 достигается соответствующим размещение кулачков на валу. Так как рабочий цикл четырехтактного двигателя происходит за два оборота коленчатого вала, а впускной и выпускной клапаны за это время должны открываться только по одному разу, распредвал вращается вдвое медленнее коленчатого. Достигается это установкой на распределительном валу приводной шестерни 14, имеющей вдвое больше зубьев, чем шестерня коленчатого вала. Клапан Д-240 должен открываться при определенном положении поршня в цилиндре. Согласованность действия газораспределительного и кривошипно-шатунного механизмов обеспечивается соединением распределительных шестерен по специально нанесенным меткам. Во время работы двигателя детали механизма нагреваются и расширяются.  Рис. 1. Схема клапанного механизма газораспределения дизеля Д-240: 1-шестерня коленчатого вала; 2-промежуточная шестерня; 3-клапан; 4-направляющая втулка; 5-пружина: 6-упорная тарелка; 7-коромысло; 8-ось коромысла; 9-контргайка; 10-регулировочный винт; 11-штанга; 12-толкатель; 13-кулачок распределительного вала; 14-шестерня распределительного вала Чтобы при этом не нарушалась плотная посадка клапана в седле, между клапаном и бойком коромысла регулировочным винтом 10 устанавливают тепловой зазор (для разных двигателей он находится в пределах 0,3-0,5 мм).Малый зазор, а, следовательно, и неплотная посадка клапана в седле, приводит к прорыву горячих газов через щели и перегреву клапана (возможно коробление тарелки клапана и обгорание ее фаски). В случае увеличения зазора возникают звонкие стуки, которые хорошо прослушиваются при работающем двигателе. Кроме того, сокращается время и уменьшается величина открытия клапанов, вследствие чего ухудшается очистка цилиндров от продуктов сгорания и уменьшается наполнение их свежим зарядом. Чтобы продлить время открытия клапанов Д-240 и улучшить наполнение, очистку цилиндра, клапаны открываются с некоторым опережением (до того, как поршень придет н.м.т.), а закрывается с запаздыванием (после того, как поршень пройдет м.т.), то есть продолжительность открытия клапана составляет более 180° поворота коленчатого вала.

Сухари клапанов и клапанные пружины двигателя Д-240 снимают специальным приспособлением. Если седло клапана имеет трещины, то головку сдают в ремонт. Снятые клапаны маркируют, а затем замеряют диаметр стержня и проверяют биение фаски и изгиб стержня. Биение фаски клапана и изгиб стержня относительно оси клапана не должны превышать 0,03 мм. При наличии следов прогаров, раковин на фасках клапанов рабочую поверхность фаски тарелки обрабатывают на специальных шлифовальных станках. Рабочую фаску впускного клапана дизелей Д-240 шлифуют под углом 45°. После выведения следов износа ширина цилиндрической части тарелки клапанов должна быть не менее 0,5 мм. Направляющая втулка клапана Д-240 заменяется при износе внутреннего отверстия под стержень клапана или ослаблении посадки в головке цилиндров. При ослаблении посадки втулки в головке из запасных частей подбирают втулку с наибольшим отклонением по наружному диаметру, смазывают ее эпоксидным клеем без наполнителя и запрессовывают в головку. После установки направляющих втулок обрабатывают клапанное гнездо планетарно-шлифовальным приспособлением. При рисках, раковинах и следах прожогов на рабочей фаске, клапанного гнезда первоначально шлифуют фаску до выведения следов износа и замеряют степень утопания клапанов по новому клапану. Если оно находится в пределах допустимого, то продолжают обрабатывать клапанное гнездо.Нижнюю (наружную) кромку рабочей фаски клапанного гнезда в головке цилиндров обрабатывают шлифовальным кругом с углом конуса 150, а верхнюю (внутреннюю) кромку — 60°. Ширина рабочей фаски гнезда для впускных клапанов Д-240 должна быть 2,0...2,5 мм и для выпускных — 1,5...2,0 мм. После обработки тарелки клапана и его гнезда их взаимно притирают. Если отремонтированы все клапаны и их гнезда, то притирают на станке. При ремонте одного-двух клапанов их притирают пневматическим приспособлением, используя пасту из смеси микропорошка с индустриальным или моторным маслом. Во время притирки, при вращении клапана дизеля Д-240, его периодически приподнимают. Время от времени проверяют состояние притирающихся фасок клапана и гнезда. Верхняя кромка матовой полоски рабочей фаски должна быть расположена на расстоянии не менее 0,5 мм от цилиндрического пояска тарелки клапана. Если матовая полоска окажется значительно ниже или выше пояска, то гнездо клапана снова обрабатывают шлифовальными кругами с углом конуса 60 или 150° и снова притирают клапан и гнездо. Перед сборкой клапанов Д-240 проверяют упругость пружины клапана на приспособлении. Если параметры выходят за допустимые пределы, то пружины заменяют. В некоторых случаях для компенсации длины и усилия сжатия пружины под них устанавливают специальные шайбы, толщину которых можно определить по формуле для впускного клапана А = В — 1,3 мм, для выпускного — А = В — 1,8 мм, где В — фактическая величина утопания клапана, замеренная после ремонта седла клапана. После сборки клапанов выступание сухарей над плоскостью тарелки пружины должно быть не более 0,5 мм, утопание — 1,3 мм. Для контроля герметичности клапанов двигателя Д-240 заполняют впускные и выпускные каналы головки цилиндров керосином. Он не должен просачиваться в течение 1,5 мин. Перед установкой оси коромысел в сборе проверяют техническое состояние каждого коромысла. При наличии на бойках коромысел углублений более 0,3 мм их поверхность шлифуют до выведения следов износа. Непараллельность рабочей поверхности бойка коромысла должна быть не более 0,05 мм. При необходимости проверяют внутренний диаметр отверстий втулок коромысел. Допустимый зазор между втулкой и осью коромысел — не более 0,15 мм. 2. Неисправности газораспределительного механизма Ниже указаны неисправности в двигателе, возникающие при неполадках в газораспределительном механизме.

Двигатель не запускается.

Двигатель запускается с трудом.

Двигатель работает с перебоями.

Двигатель не развивает полной мощности.

Стук в зоне расположения клапанов.

3. Ремонт газораспределительного механизма двигателя Признаки работоспособности следующие: клапаны открываются и закрываются точно в соответствии с диаграммой газораспределения; в закрытом положении они обеспечивают герметичность прилегания головок к своим седлам. Такая работоспособность создается исправным состоянием всех деталей механизма, надежной затяжкой крепления стоек коромысел и головок цилиндров, соединением распределительных шестерен по меткам и правильной регулировкой зазоров в клапанах. Причины, приводящие к нарушению работоспособности механизма, в основном связаны с тяжелыми условиями его работы. С исключительной быстротой - более 30 раз в секунду и закрывается каждый клапан газораспределительного механизма, причем в заданное точно отмеренное время, измеряемое малыми долями секунды. Любое запаздывание или опережение по отношению к диаграмме фаз приводит к отрицательным последствиям. В наиболее напряженном режиме работы самые ответственные детали механизма - клапаны. Сверху с частотой тысяча раз в минуту их толкают в низ коромысла; снизу с такой же частотой на клапаны с большой силой давят газы. Со всех сторон головки клапанов нагреваются до нескольких сот градусов. Также очень важно учитывать, как отразится на работе механизма изменение нормального зазора в клапанах. В процессе эксплуатации горячие газы разрушают фаски клапанов и их седел, на головках клапанов отлагается нагар. При износе фасок зазор между стержнем клапана и коромыслом уменьшается, а продолжительность фаз увеличивается. При работе двигателя стержень клапана, нагреваясь, удлиняется, и если зазора нет, то его головка неплотно закрывает седло и может обгореть. Если изнашиваются соприкасающиеся поверхности передаточных деталей или кулачки распределительного вала, зазор увеличивается, а продолжительность фаз сокращается. В таком случае ухудшается наполнение цилиндров, двигатель не развивает полной мощности и работает неэкономично; при этом возможны стуки клапанов о коромысла. 4. Регулировка клапанов газораспределительного механизма двигателя Если коромысло к торцу клапана при холодном двигателе, то во время работы нагревшийся стержень клапана, удлиняясь, опустит его головку и герметичность камеры сгорания при рабочем ходе нарушится. Чтобы этого не произошло, между клапаном и коромыслом холодного двигателя должен быть зазор. Он необходим также для того, чтобы гарантировать герметичность камеры сгорания в случае износа фасок клапана, седла и сопрягаемых деталей, передающих движение от кулачка клапанам. Значение зазора устанавливается заводом и влияет на диаграмму фаз: при недостаточном зазоре продолжительность открытого положения клапана увеличивается, а при повышенном – уменьшается. Р  егулируют зазор между торцом клапана и бойком коромысла при выключенной подаче топлива и не ранее чем через 15…20 мин после остановки двигателя. Перед регулировкой ключом проверяют надежность затяжки крепления стоек коромысел и головки цилиндров. егулируют зазор между торцом клапана и бойком коромысла при выключенной подаче топлива и не ранее чем через 15…20 мин после остановки двигателя. Перед регулировкой ключом проверяют надежность затяжки крепления стоек коромысел и головки цилиндров.Порядок регулировки зазоров такой: - для облегчения проворачивания коленчатого вала выключают компрессию (включают декомпрессор);

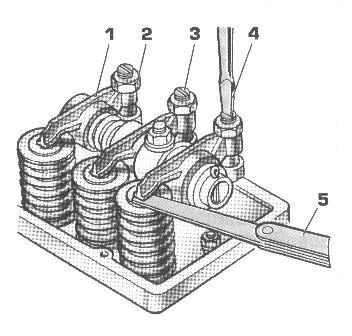

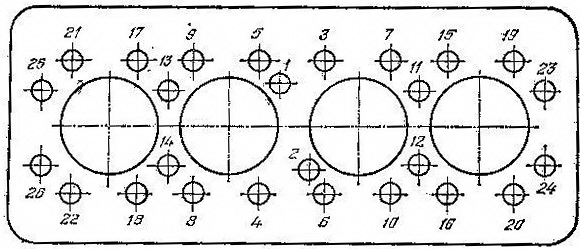

- вывинчивают установочную шпильку из картера маховика и вставляют ее ненарезанным концом в то же отверстие до упора в маховик; - нажимая на установочную шпильку, медленно проворачивают коленчатый вал до момента, когда шпилька войдет в сверление маховика (в этом положении вала поршень первого цилиндра окажется в В.М.Т. конца такта сжатия; - ввинчивают шпильку в свое отверстие и выключат декомпрессор; - регулируют клапаны первого цилиндра на зазор 0,25…0,30 мм; - не изменяя положения коленчатого вала, регулируют декомпрессионный механизм, для чего: валик 4 (см. рис. 2, б) переводят в такое положение, чтобы оси винтов 3 стояли вертикально; ослабляют контргайку 2 (см. рис. 6) и вывертывают винт 3 так, чтобы он отошел от коромысла 1; затем винт завертывают до касания бойка коромысла с клапаном; после этого завертывают винт на один оборот и затягивают контргайку; -последовательно проворачивая коленчатый вал на 180º, регулируют клапаны и декомпрессионный механизм следующих цилиндров в порядке их работы (1-3-4-2). 5. Техническое обслуживание газораспределительного механизма Техническое обслуживание проводят для поддержания работоспособности газораспределительного механизма . Ежесменное (ЕТО) и при первом техническом обслуживании (ТО-1) осмотром убеждаются, что нет подтекания масла между крышкой (колпаком) и головкой цилиндров. Если обнаружено подтекание, то следует подтянуть гайки крепления крышки, а в случае неисправности прокладки между крышкой и головкой цилиндров - заменить негодную прокладку исправной. При втором техническом обслуживании (ТО-2) проверяют и регулируют клапаны в последовательности, указанной выше. Такую регулировку проводят и в случае появления стуков клапанов, выявляемых при прослушивании дизеля. При третьем техническом обслуживании (ТО-3) до начала регулировки клапанов подтягивают гайки (болты) крепления головок цилиндров в последовательности, показанной на рисунке 7, и с заданным моментом затяжки.

6. Требования безопасности при устранении отказов и неисправностей тракторов При обнаружении неисправностей во время работы, требующих немедленного устранения, тракторист обязан поставить трактор на обочину и тщательно осмотреть его. К устранению неисправностей можно приступить при наличии необходимого оборудовании и инструментов и если объем ремонта возможно выполнить на линии. Нельзя допускать к выполнению ремонта тракторов грузчиков, пассажиров и других лиц, не имеющих на это права. Во время ремонта тракторист должен строго соблюдать правила техники безопасности. Для того чтобы трактор оставался неподвижным, его нужно затормозить стояночным тормозом и включить первую передачу, а при работе на крутых спусках подложить под колеса трактора не менее двух упоров (башмаков). При подъеме трактора домкрат требуется устанавливать вертикально, а под его основание подкладывать деревянную доску, но ни в коем случае не камни и кирпич. В темное время суток ремонтируемый трактор должен быть освещен. Для этого необходимо включить подфарники и задний фонарь. Если тракторист не в состоянии сам устранить неисправности в тракторе, он обязан сообщить администрации о необходимости вызова техпомощи. Требования безопасности. При техническом обслуживании и ремонте трактора необходимо принимать меры против их самостоятельного перемещения. Запрещаются техническое обслуживание и ремонт трактора с работающим двигателем, за исключением случаев его регулирования. Подъемно-транспортное оборудование должно быть в исправном состоянии и использовать только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж. Во время работы не следует оставлять инструменты на краю осмотровой канавы, на подножках, капоте или крыльях трактора. При сборочных работах запрещается проверять совпадение отверстий в соединяемых деталях пальцами: для этого необходимо пользоваться специальными ломиками, бородками или монтажными крючками. Во время разборки и сборки узлов и агрегатов следует применять специальные съемники и ключи. Трудно снимаемые гайки сначала нужно смочить керосином, а затем отвернуть ключом. Отвертывать гайки зубилом и молотком не разрешается. Запрещается загромождать проходы между рабочими метами деталями и узлами, а также скапливать большое количество деталей на местах разборки. Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений, обеспечивающих безопасную работу. Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент следует содержать в исправном состоянии. Требования производственной санитарии и промышленной гигиены. Помещения, в которых рабочие, выполняя техническое обслуживание или ремонт трактора, должны находится под ним, необходимо оборудовать осмотровым канавами, эстакадами с направляющими предохранительными ребордами или подъемниками. Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха. Естественное и искусственное освещение рабочих мест должно быть достаточным для безопасного выполнения работ. На территории предприятия необходимо наличие санитарно-бытовых помещений-гардеробных, душевых, умывальных (работающие с этилированным бензином обязательно должны быть обеспечены горячей водой). 7. Список литературы и Интернет-ресурсов 1.Назначение и общее устройство тракторов, автомобилей и сельскохозяйственных машин и механизмов : учебник для студ. учреждений сред. проф. образования : в 2 ч. Ч. 1 / В. И. Нерсесян. – 2-е изд., испр. – М. : Издательский центр «Академия», 2018. – 288 с. 2.Назначение и общее устройство тракторов, автомобилей и сельскохозяйственных машин и механизмов : учебник для студ. учреждений сред. проф. образования : в 2 ч. Ч. 2 / В. И. Нерсесян. – 2-е изд., испр. – М. : Издательский центр «Академия», 2018. – 304 с. 5. http://old.mtzveles.ru 6. http://mtz-sibir.ru 7.http://tractor-mtz82.ru |