1_Твёрдость. 1 Определение твердости металлов Цель работы

Скачать 2.88 Mb. Скачать 2.88 Mb.

|

|

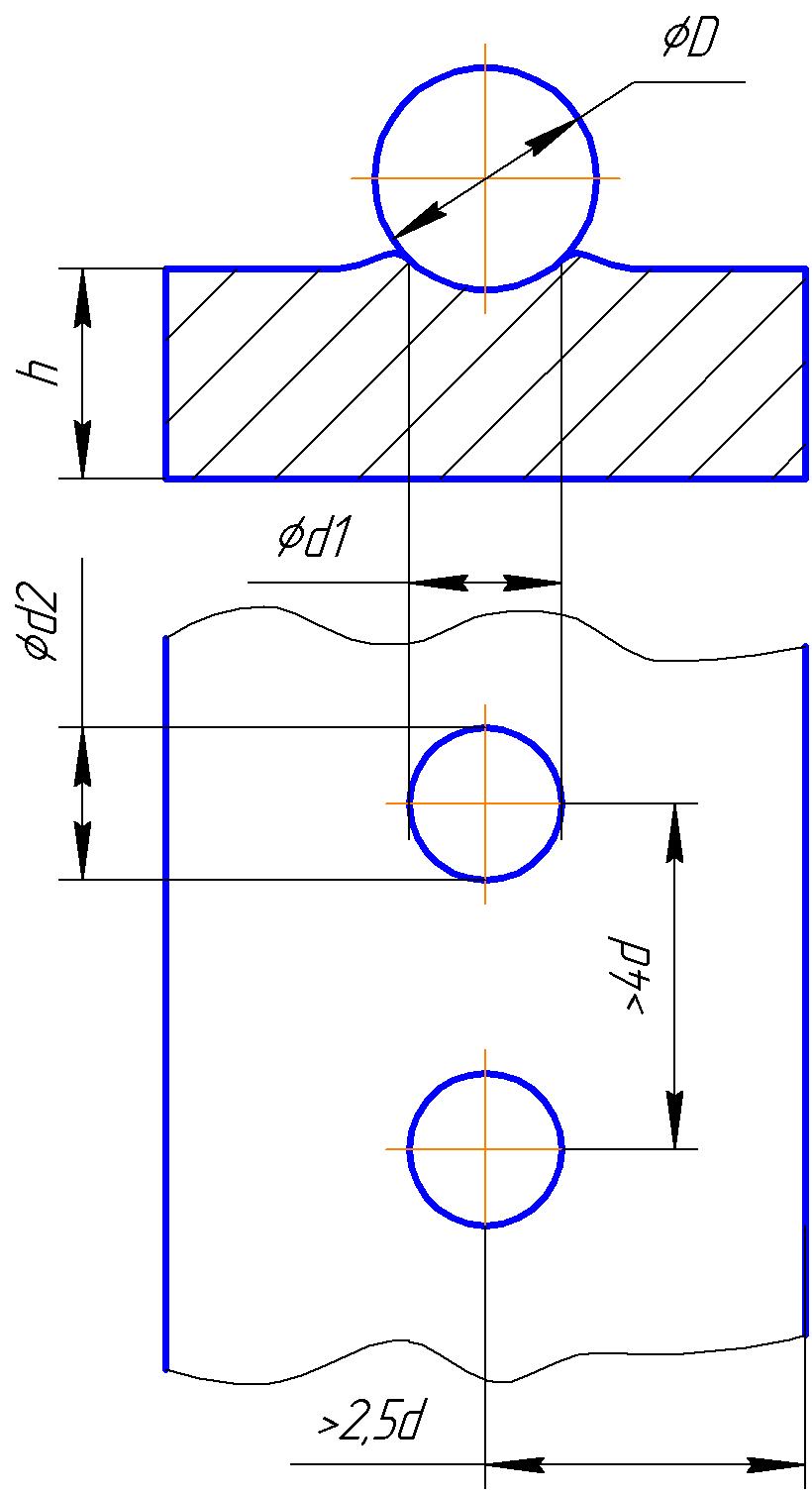

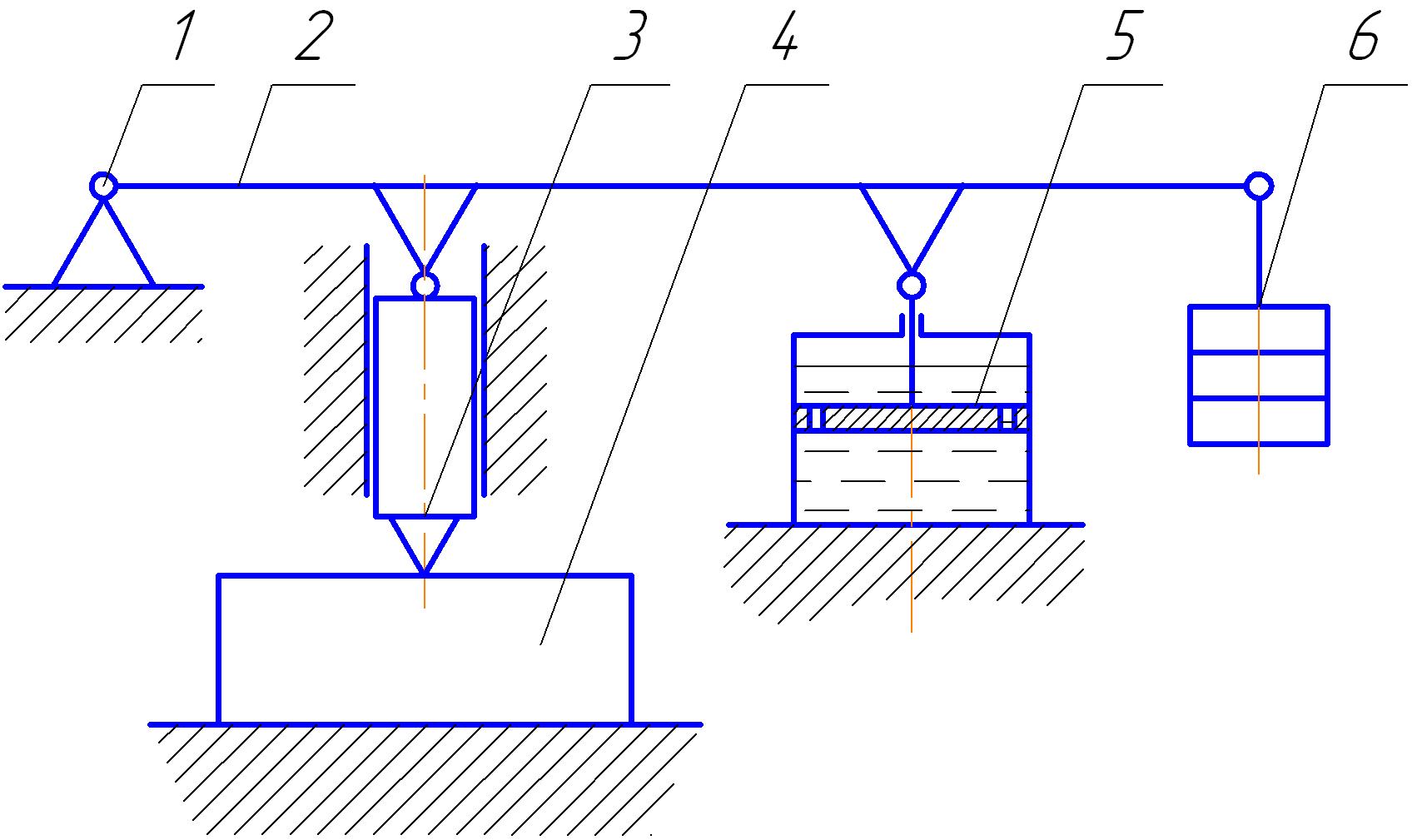

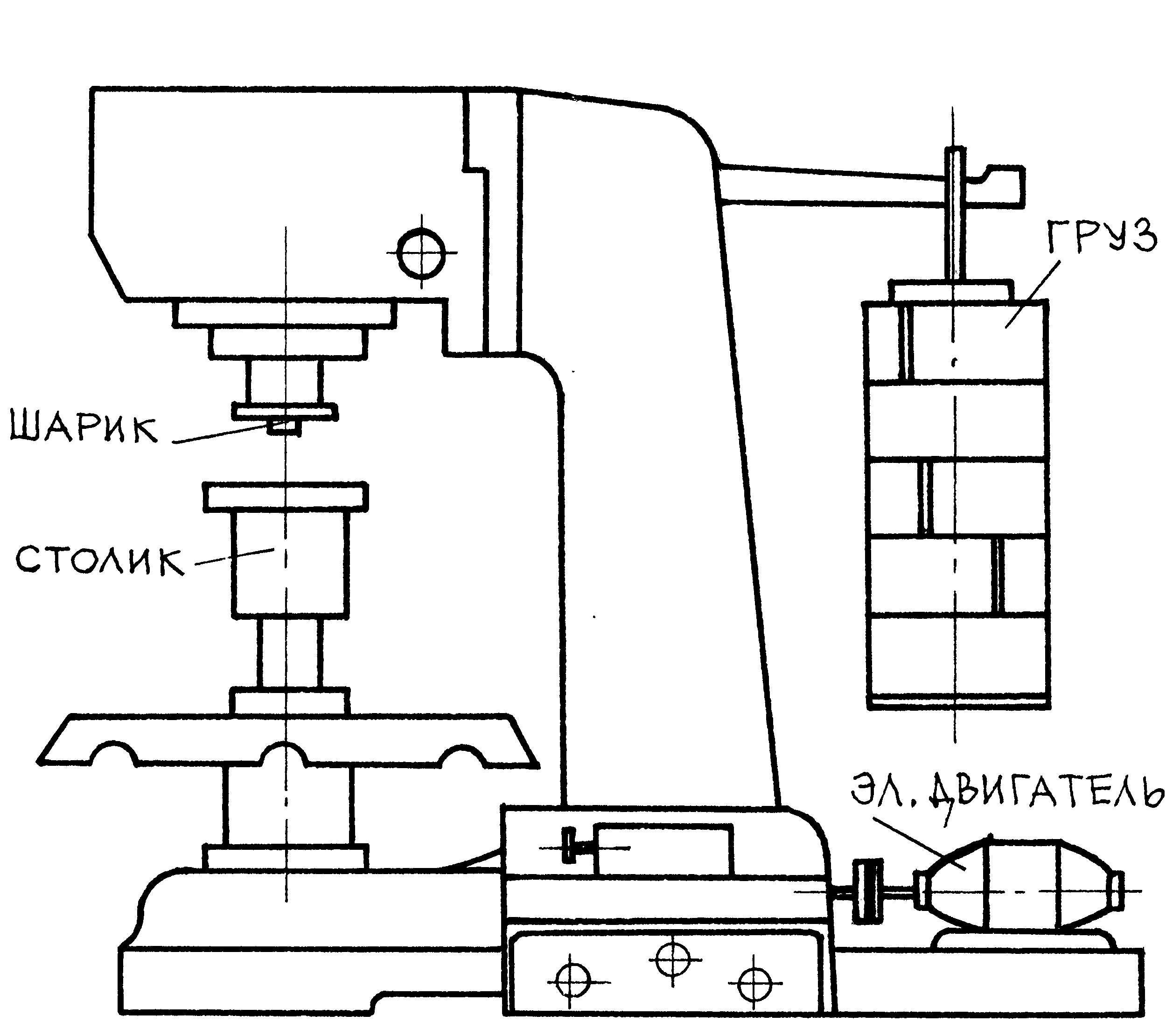

1 Определение твердости металлов Цель работы Изучить методики замера твердости металлов по Бринеллю и Роквеллу, а также ознакомиться с устройством и работой приборов. Приборы, материалы, инструмент Автоматический рычажный пресс Бринелля, твердомер Роквелла, образцы стали и сплавов цветных металлов, лупа для измерения диаметра отпечатка (лупа Бринелля), наждачный материал, напильник. Теоретическая часть Твердость измеряют при помощи воздействия на поверхность металла наконечником (индентором), который может иметь форму шарика, конуса, пирамиды или иглы. Наконечник изготавливают из малодеформирующегося материала, закаленной стали, алмаза или твердого сплава. По характеру воздействия наконечника на металл различают несколько методов измерения твердости: вдавливанием наконечника (метод вдавливания), царапанием поверхности (метод царапания), ударом индентора – шарика. Твердость, определенная по методу царапания характеризует сопротивление разрушению; твердость, определенная по отскоку шарика – индентора после удара характеризует упругие свойства; твердость, определенная вдавливанием – сопротивление пластической деформации. Наибольшее применение для металлов и сплавов получило измерение твердости вдавливанием. Для твердости в этом случае дается следующее определение. Твердость это свойство металла оказывать сопротивление пластической деформации при контактном приложении нагрузки. Особенность происходящей при этом деформации заключается в том, что она протекает только в небольшом объеме, окруженном недеформированным металлом. Общая для большинства способов определения твёрдости схема прибора – твердомера представлена на рисунке 1.1.  1 – шарнир, 2 – рычаг, 3 – твёрдое тело – индентор, 4 – испытуемый образец, 5 – демпфер, 6 – набор грузов. Рисунок 1.1 – Общая схема прибора для испытания твердости металлов Нагрузка на индентор задаётся посредством рычажной системы и комплекта грузов. Статический характер нагрузки обеспечивается гидравлическим или электрическим демпфером. 1.3.1 Испытания твердости по Бринеллю Испытание твердости металлов по Бринеллю производится вдавливанием в испытуемый образец стального шарика определенного диаметра под воздействием заданной нагрузки в течение определенного времени. В результате вдавливания шарика на поверхности образца получается отпечаток – лунка (рисунок 1.2). Отношение нагрузки P, H, к площади поверхности полученного отпечатка (шарового сегмента) F, м2, дает число твердости, обозначаемое HB, МПа где D - диаметр вдавливаемого шарика, м; H - глубина отпечатка, м; d - диаметр отпечатка, м. Выбор диаметра шарика и нагрузки Диаметр шарика (D = 10,0; 5,0; 2,5 мм) выбирается в зависимости от толщины испытуемого материала. Нагрузка и продолжительность выдержки под нагрузкой подбираются в зависимости от величины предполагаемой твёрдости металла, которая, в свою очередь, зависит от материала образцов (таблица 1.1). Подготовка прибора и проведение испытания Перед испытанием поверхность образца, в которую будет вдавливаться шарик, следует обработать наждачным материалом или напильником, чтобы она была ровной, гладкой и не имела дефектов. Прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс (рисунок 1.3). Наконечник с шариком вставляют в шпиндель твердомера и закрепляют. На подвеску устанавливают грузы в соответствии с выбранной нагрузкой. При выборе положения отпечатка на поверхности образца во избежании влияния краёв образца, а также взаимного влияния зон деформации вокруг индентора, расстояние от центра отпечатка до края образца должно быть не менее 2,5 d, а между центрами соседних отпечатков – не менее 4 d. Вращением маховика прижимают образец, установленный на столике, к индентору и дают нагрузку.

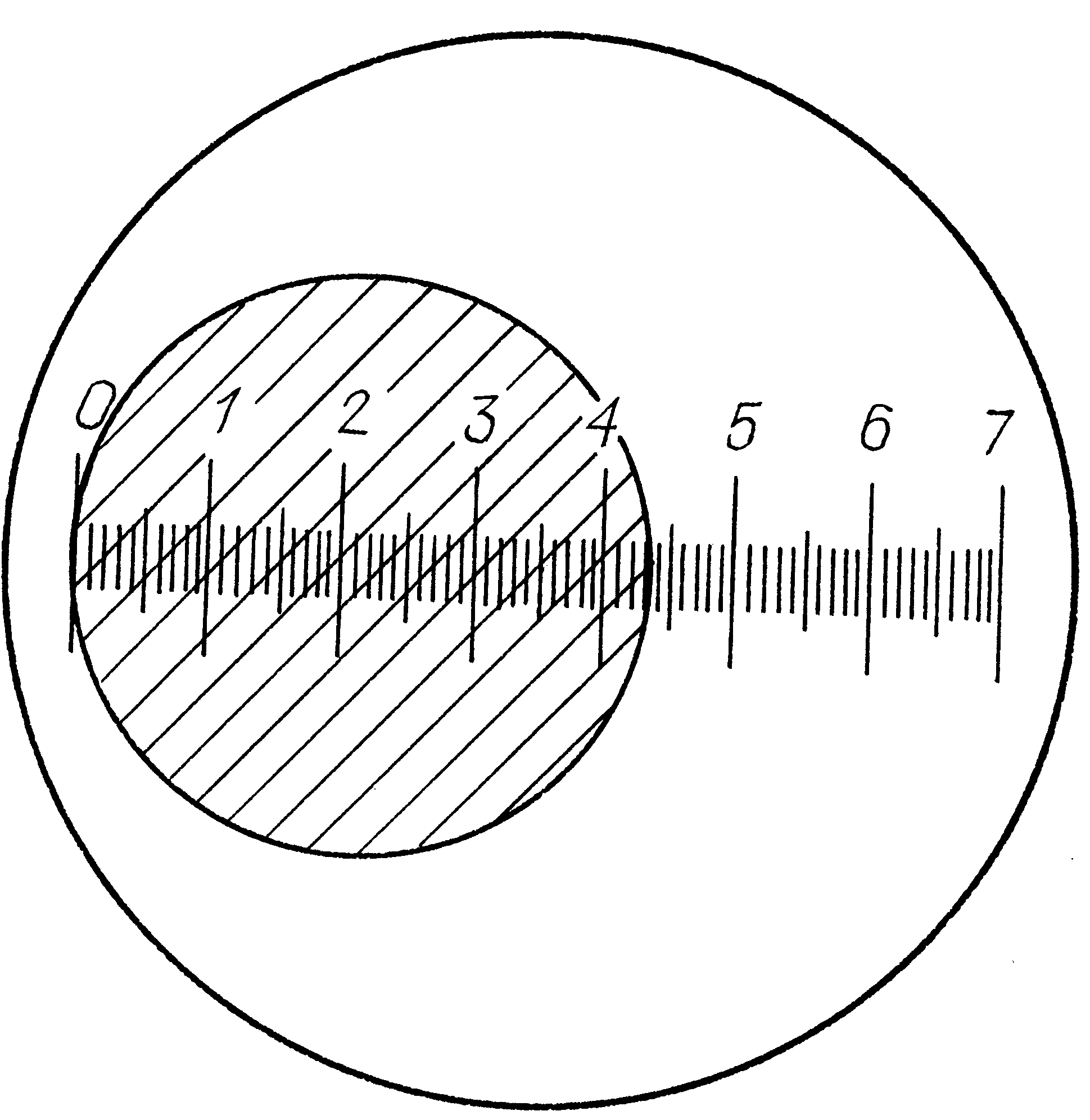

Рисунок 1.2 – Правило расположения отпечатков индентора на поверхности образца и схема измерения диаметра отпечатка по шкале лупы Бринелля Таблица 1.1 – Выбор нагрузки и диаметра шарика

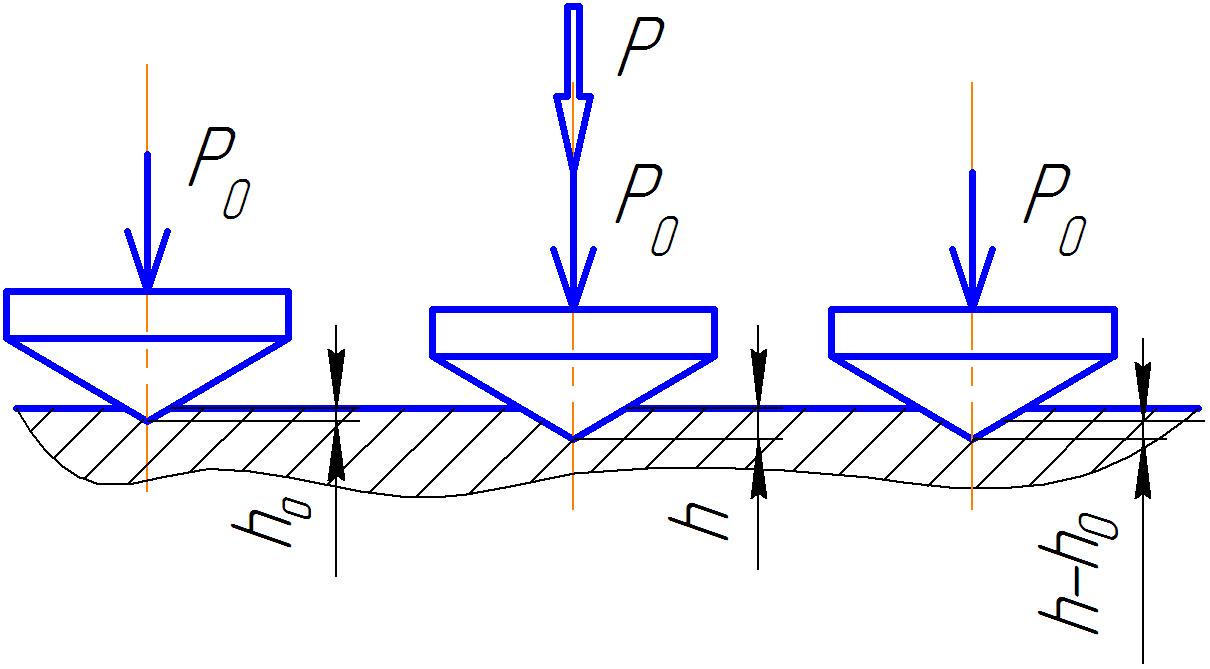

Рисунок 1.3 – Автоматический рычажный пресс Бринелля После остановки двигателя столик опускают, извлекают образец и замеряют диаметр полученного отпечатка в двух взаимно перпендикулярных направлениях при помощи лупы Бринелля (рисунок 1.2). По среднему арифметическому значению диаметра отпечатка определяется твердость, рассчитанная по формуле (1.2). Полученные данные заносят в протокол. Для некоторых материалов существует прямолинейная зависимость между твердостью по Бринеллю HB и пределом прочности: Сталь отожженная (HB 1250 – 1750 МПа) в=0,343 HB; Сталь отожженная (HB более 1750 МПа) в=0,362 HB; Медь, латунь, бронза отожженные в=0,55 НВ 1.3.2 Испытание твердости по Роквеллу При испытаниях по методу Роквелла индентором служит алмазный конус с углом 1200 или стальной закалённый шарик диаметром 1,588 мм. Вид наконечника выбирается в зависимости от класса твёрдости испытуемого образца (таблица 1.2). Индентор вдавливают в испытуемый образец под действием двух последовательно прилагаемых нагрузок – предварительной Р0 , равной для всех случаев испытаний 100 Н и общей Р, величина которой определяется классом твёрдости испытуемого материала (таблица 1.2). Общая нагрузка при испытании складывается из предварительной и основной (рисунок 1.4). Таблица 1.2 – Выбор параметров для замера твердости по Роквеллу

Где h0, h–перемещение индентора под предварительной и общей нагрузкой, мм; k= 500 мм – величина определяющая масштаб шкалы индикатора перемещения индентора.  Р0 - предварительная нагрузка – 100 Н для всех случаев; Р – основная нагрузка. Рисунок 1.4 – Схема определения твёрдости на твердомере Роквелла При измерении твердости мягких материалов (цветные металлы и их сплавы, сталь после отжига) используют нагрузку 1000 H и стальной шарик размером 1,588 мм, а значение твердости характеризуется цифрой, указанной стрелкой на красной шкале "В" циферблата и обозначают HRB. При замере твердости твердых материалов (сталь после закалки и отпуска) в образец вдавливают алмазный конус при нагрузке 1500 H. Значение твердости определяют по черной шкале "С" циферблата прибора и обозначают HRC. Для сверхтвердых материалов (сталь после химико-термической обработки, твёрдые сплавы) вдавливание конуса в образец производят при минимальной нагрузке 600 H, отсчет берут по шкале "A", совпадающей со шкалой "C" и твердость обозначают HRA. Порядок работы на приборе измерения твердости по Роквеллу аналогичен работе на приборе измерения твердости по Бринеллю. Выбирают и задают нужную нагрузку и индентор, прикладывают предварительную нагрузку в 100 H для устранения упругой деформации металла и люфтов в твердомере, совмещая маленькую стрелку индикатора с меткой на циферблате. Затем прикладывают окончательную нагрузку. После необходимой выдержки нагрузку снимают и определяют твердость по показаниям индикатора перемещения индентора. Определение твердости на приборе типа Роквелл имеет широкое применение, так как прибор дает возможность испытывать мягкие и твердые, а также тонкие и малогабаритные образцы из различных материалов. Испытание легко выполнимо, не требует расчётов, а число твердости читается непосредственно на шкале индикатора. Значение твердости по Роквеллу могут быть переведены в значения твердости по Бринеллю. Задание и содержание отчёта 1.4.1 Провести испытания твёрдости. Данные занести в таблицы 1.3 и 1.4. 1.4.2 Рассчитать примерные значения пределов прочности в для сталей испытанных по методу Бринелля. 1.4.3 Построить график зависимости твердости стали НВ, МПа от содержания в ней углерода (рисунок 1.5). Сделать выводы. Таблица 1.3 – Испытания твердости по Бринеллю

Таблица 1.4 – Испытания твердости по Роквеллу

Рисунок 1.5 – Зависимость твердости стали от содержания в ней углерода | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||