1 Основная часть 4 1 Описание изделия 4

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

|

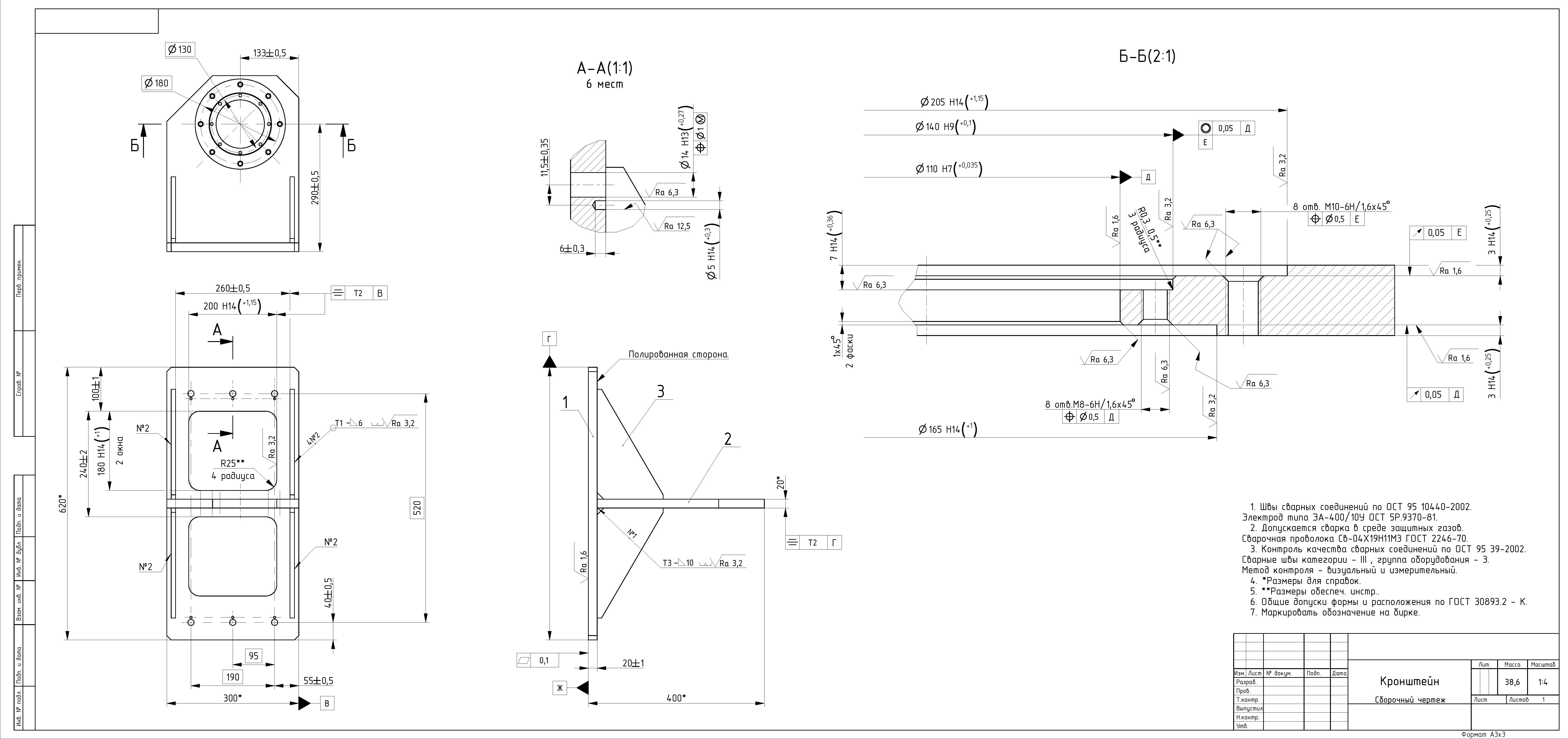

Содержание Введение 3 1 Основная часть 4 1.1 Описание изделия 4 1.2 Материал изделия 6 2 Выбор способа сварки 7 2.1 Выбор сварочных материалов 7 2.2 Выбор сварочного оборудования 8 2.2.1 Инвертор 8 2.2.2 Электрододержатель 10 2.2.3 Маски 12 2.2.4 Сварочные провода 13 2.2.5 Инструменты электросварщика 14 2.3 Подготовка металла к сборке и сварке 15 2.4 Техника и технология сварки 15 2.4.1 Техника сварки 15 2.4.2 Технология сварки 16 2.5 Контроль качества сварных соединений 18 3 Охрана труда, техника безопасности и пожарная безопасность 20 3.1 Мероприятия по охране труда 20 3.2 Мероприятия по технике безопасности 22 3.3 Мероприятия по пожарной безопасности 25 Заключение 26 Список литературы 27 ВведениеВ настоящее время широкое распространение при изготовлении изделий нашел технологический процесс соединения деталей - сварка. Практически на любом производстве он нашел свое применение благодаря простоте и дешевизне готового изделия. Для рассматриваемого изделия «Кронштейн», сварка обеспечивает следующие особенности: - жесткость; - точность; - надежность; - дешевизна; - небольшие трудозатраты на выполнении сварочных работ. На примере изделия «Кронштейн» будет приведена следующая информацию: - назначение сварной конструкции; - характеристики основного металла изготовления сварной конструкции; - выбор сварочных материалов; - выбор сварочного оборудования; - подготовка металла деталей к сборке и сварке; - техника и технология сварки; - контроль качества сварных соединений; - охрана труда, техника безопасности и пожарная безопасность. Тема работы является очень важной, поскольку сварка позволяет изготавливать достаточно сложные изделия (в нашем случае, сборочная единица «Кронштейн»), которые зачастую, затруднительно изготовить другими способами, а иногда и просто невозможно. 1 Основная часть1.1 Описание изделияКронштейн представляет собой сварную конструкцию, состоящую из основания поз. 1 (см. прилагаемый чертеж), к которому приваривается лист поз. 2 и с помощью уголков поз. 3 детали поз. 1 и 2 скрепляются между собой. Кронштейн устанавливается в хранилище отработавшего ядерного топлива (ОЯТ) и служит для установки на него токоподвода манипулятора, с помощью которого перемещаются пеналы с ОЯТ. Кронштейн имеет привалочную поверхность для установки на закладную детали, а также точное отверстие (гладкое) для центрирования и резьбовые отверстия для закрепления, устанавливаемого на кронштейн оборудования. Отметим, что для изготовления кронштейна конструктор указал ручную дуговую сварку, но при этом допускается сварка в среде защитных газов. Общий вид изделия «Кронштейн» представлен на рисунке 1.1.  Рисунок 1.1 – Общий вид изделия «Кронштейн» 1.2 Материал изделияМатериал изготовления кронштейна – сталь 12Х18Н10Т. Сталь 12Х18Н10Т - нержавеющая стали аустенитного класса. Применяется для изготовления деталей, работающих до  , сварных аппаратов и сосудов, работающих в разбавленных растворах азотной, фосфорной и других видов кислот. , сварных аппаратов и сосудов, работающих в разбавленных растворах азотной, фосфорной и других видов кислот.Химический состав, механический свойства и технологические свойства – см. таблицы 1.1, 1.2, 1.3. Таблица 1.1 - Химический состав в % материала 12Х18Н10Т

Таблица 1.2 - Механические свойства при Т=20oС материала 12Х18Н10Т

Таблица 1.3 - Технологические свойства материала 12Х18Н10Т

2 Выбор способа сварки2.1 Выбор сварочных материаловВ качестве способа сварки будем использовать ручную дуговую сварку. Он обеспечивает необходимое качество сварного шва, является экономичным (относительно других типов сварки) и не требует специального оборудования. Отметим, что в чертеже конструктор указал тип электрод, поэтому ручная дуговая сварка оправдана. Под режимами сварки понимается совокупность параметров, которые обеспечивают горение дуги (устойчивое), при одновременном получении сварных швов заданных форм, размеров и свойств. Известно, что параметры режимов сварки подразделяются на: - основные; - дополнительные. Основные параметры характеризуются: - полярностью и родом сварочного тока; - диаметром электрода; - силой сварочного тока; - напряжением дуги. Дополнительные параметры характеризуются: - числом проходов; - составом и толщиной покрытий; - положением сварного шва в пространстве. Диаметр электродов зависти от толщины металла, положения шва в пространстве и катета шва. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении приведены в таблице 2.1. Таблица 2.1 – Соотношение между толщиной металла S и диаметром электрода d

Горизонтальные, вертикальные и потолочные швы вне зависимости от толщины свариваемого металла, как правило, выполняются электродами небольшого диаметра (до 5 мм), поскольку происходит меньше стекания жидкого металла, а также шлака из сварочной ванны. Для обеспечения лучшего провара корня шва при сварке многослойных швов - первый шов сваривают электродом диаметром 3-4 мм, а последующие - электродами большего диаметра. Толщина основания и листа в сборочной единице «Кронштейн» равна 20 мм. По таблице 2.1 выбираем толщину электрода – 5 мм. По ОСТ 5Р.9370-81 «Электроды покрытые металлические специального назначения для ручной дуговой сварки стали аустенитного класса. Технические условия» - выбираем электрод марки –  . .2.2 Выбор сварочного оборудования2.2.1 ИнверторВ качестве инвертора будем применять ВДУ506С. ВДУ506С обеспечивает работу в импульсном и непрерывном режимах, а также плавное, автоматическое и регулируемое нарастание тока в начале процесса сварки – от минимального до заданного значений. Для обеспечения бесконтактного возбуждения дуги в приборах ВДУ установлен осциллятор последовательного включения. Общий вид с габаритными размерами и массой инвертора ВДУ506С представлены на рисунке 2.1. Универсальность ВДУ506С заключается в том, что он работает на естественных жестких и крутопадающих характеристиках, которые формируются системой авторегулирования. В силовом блоке ВДУ506С используются две простые трехфазные схемы выпрямления, которые соединены между собой через уравнительный реактор (дроссель Кюблера) [4]. Силовой блок ВДУ506С – это трансформатор нормального рассеяния, который имеет две группы вторичных обмоток (  и и  ), каждая из которых соединена в звезду; при этом, нулевая точка звезды первой группы образована концами обмоток, в то время, как второй группы – началами обмоток. ), каждая из которых соединена в звезду; при этом, нулевая точка звезды первой группы образована концами обмоток, в то время, как второй группы – началами обмоток. Рисунок 2.1 - Общий вид, габаритные размеры и масса инвертора ВДУ506С 2.2.2 ЭлектрододержательЭлектрододержатель предназначен для обеспечения зажатия сварочного электрода, а также подвода к нему сварочного тока. Электрододержатель должен обеспечивать следующие требования [1]: - быстрое и надежное закрепление сварочного электрода; - небольшая масса для удобства работы сварщика (до 0,5 кг); - надежная изоляция от нагревания; - надежная изоляция от электрического тока; - полное расплавление сварочного электрода; - прочное присоединение сварочного провода, а также надежность электрического контакта. Применяется несколько различных типов электрододержателей для выполнения ручной дуговой сварки, а именно [3]: - пружинные; - вилочные; - зажимные и т.д. Некоторые электрододержатели оснащаются ручным или автоматическим отключением тока в момент прекращения процесса сварки для обеспечения повышения безопасности при сварочных работах. Общий вид различных электрододержателей представлен на рисунке 2.2. Электрододержатели подразделяются на 3 основные группы, в зависимости от силы сварочного тока: - I тип – до 125 А; - II тип – в пределах 125-315 А; - III тип – в пределах 315 до 500 А.  А - пружинный, Б - вилочный, В - пластичный, Г - винтовой Рисунок 2.2 – Электрододержатели Для выполнения сварочных работ принимаем винтовой электрододержатель модели ESAB-500. 2.2.3 МаскиСварочные маски применяются для защиты лица и глаз сварщика от прямого излучения электрической дуги, а также искр и брызг расплавленного металла. Сварочные маски изготовляют по ГОСТ 12.4.035 — 78, из нетоксичного, токонепроводящего и невоспламеняющегося материала. В настоящее время очень распространены маски таких мировых лидеров, как ESAB, Fubag Ultima, Brima, Quattro Elementi. Одно из требований по безопасной работе является масса маски, которая должна быть не более 0,6 кг. Маски комплектуются светофильтрами. Светофильтр выбирается в зависимости от мощности дуги (сварочного тока). Общий вид сварочной маски представлен на рисунке 2.3.  Рисунок 2.3 – Сварочная маска Электросварщик должен работать со светофильтрами, которые задерживают, а также поглощают излучения дуги. Светофильтры выбираются согласно мощности дуги [6]. Зависимость применения светофильтров от мощности сварочной дуги представлены в таблице 2.2. Таблица 2.2 – Выбор типа светофильтра в зависимости от мощности сварочной дуги

Светофильтры имеют различные размеры стекол, например, 52х102, 90x110, 70x120мм. Стекла светофильтров предохраняются снаружи обычным стеклом, которое заменяется по мере загрязнения. Для выполнения сварочных работ принимаем сварочную маску модели ESAB Sentinel A50, которая оснащается изменяемым светофильтром в пределах 5DIN-13DIN. 2.2.4 Сварочные проводаТок от цеховой сети к сварочному аппарату подводится, как правило, проводами марки КРПТ, а от сварочных аппаратов к электрододержателю – проводами марки ПРГДО и ПРГД, оснащенными медными жилами шин. Данный провод должен быть длиной не меньше 3 м, при этом, в случае необходимости он может быть наращен проводами марок КРПТН, КРПТ, КРПСН, КРПС. Отметим, что соединение проводов различных марок осуществляется при помощи пайки, а также муфт, или медных наконечников. Длина проводов к рабочему месту от сварочного аппарата не должна быть больше 30-40 м, иначе возможно падение напряжения на проводах и уменьшение напряжение дуги. Зависимость выбора сечения повода от сварочного тока представлена в таблице 2.3. Таблица 2.3 – Зависимость выбора сечения сварочного провода от сварочного тока

Выбираем для изготовления сварной конструкции «Кронштейн» кабель с сечением 2х16 мм2. 2.2.5 Инструменты электросварщикаПри производстве ручной дуговой сварки необходимы следующие инструменты [7]: - стальная щетка; - молоток для сбивания шлака; - зубило; - молоток; - метр; - отвес; - угольник; - стальная линейка; - чертилка. Для обеспечения зачистки кромок перед сваркой, а также удаления с поверхности швов остатков шлака применяют стальные щетки — ручные и с электроприводом. Остывший шлак с поверхности шва удаляют при помощи молотка-шлакоотделителя. Для подсоединения «массы» к заготовке применяют пружинные или винтовые зажимы. Для вырубки дефектных мест, клеймения швов, удаления шлака и брызг применяются соответственно зубила, клейма и молотки. Сборочные операции перед сваркой выполняются при помощи отвесов, шаблонов, угольников, линеек, чертилок н специальных приспособлений. При монтажных сварочных работах сварщики пользуются надеваемыми через плечо брезентовыми сумками, в которых помещаются электроды. 2.3 Подготовка металла к сборке и сваркеПеред сваркой необходимо подготовить металл к сборке и сварке. Необходимо очистить свариваемые кромки изделий. Перед сваркой, кромки изделия и прилегающая к ним зона (шириной  с каждой стороны) должны быть зачищены от окалины, ржавчины, краски, масла, а также других возможных загрязнений. Как правило, изделие зачищается до металлического блеска при помощи проволочной щетки. Как правило, загрязненная поверхность, приводит к плохому провару и образованию в сварном шве неметаллических включений, которые ухудшаю качество сварного шва, поэтому очистке свариваемых поверхностей уделяют большое внимание. с каждой стороны) должны быть зачищены от окалины, ржавчины, краски, масла, а также других возможных загрязнений. Как правило, изделие зачищается до металлического блеска при помощи проволочной щетки. Как правило, загрязненная поверхность, приводит к плохому провару и образованию в сварном шве неметаллических включений, которые ухудшаю качество сварного шва, поэтому очистке свариваемых поверхностей уделяют большое внимание.2.4 Техника и технология сварки2.4.1 Техника сваркиПеред выполнение сварочных работ необходимо выставить режимы сварки (силу тока, напряжение дуги). Перед сваркой изделия соединяют друг с другом в нескольких местах, с тем, чтобы в течение всего процесса сварки их положение и зазор между ними оставались постоянными. Соединение производят отдельными короткими швами, которые называются прихватками. Длина отдельных прихваток и расстояние между ними зависит от толщины свариваемого металла и длины шва. При сварке небольших узлов из тонкой стали длина прихваток может составлять не более  , а расстояние между отдельными прихватками как правило, составляет , а расстояние между отдельными прихватками как правило, составляет  . При сварке стали большой толщины и при значительной протяженности шва - длина отдельных прихваток может составлять . При сварке стали большой толщины и при значительной протяженности шва - длина отдельных прихваток может составлять  при расстоянии между ними до при расстоянии между ними до  . .Сечение прихваток также зависит от толщины свариваемых элементов, поэтому с увеличением толщины металла увеличивается сечение прихваток. Если производится прихватка листов значительной толщины, свариваемых с разделкой кромок, то прихватка часто не заполняет всего сечения шва. Прихватки необходимо производить с большой тщательностью на тех же режимах сварки, что и для самого шва. Наличие не проваренных участков в прихватках приводит к недоброкачественному сварному соединению, так как в процессе сварки прихваченные участки обычно не провариваются на всю глубину. Большое значение имеет порядок наложения прихваток, которые в большой мере зависит от толщины металла и протяженности сварного шва. После выполнения прихваток, выполняется основной сварной шов. Электрододержатель устанавливается под углом 45  к свариваемым деталям. Для этого, зажигается (возбуждается) дуга способом «касание». Сварка тавровых швов выполняется без поперечных колебаний. Путем перемещения электрододержателя с электродом, выполняется сварной шов. При подходе к краю свариваемых деталей, необходимо выполнить обрыв дуги путем плавного перемещения электрода на верхний край сварочной ванны, после чего, необходимо быстро отвести электрод от кратера. к свариваемым деталям. Для этого, зажигается (возбуждается) дуга способом «касание». Сварка тавровых швов выполняется без поперечных колебаний. Путем перемещения электрододержателя с электродом, выполняется сварной шов. При подходе к краю свариваемых деталей, необходимо выполнить обрыв дуги путем плавного перемещения электрода на верхний край сварочной ванны, после чего, необходимо быстро отвести электрод от кратера.2.4.2 Технология сваркиНепосредственно перед сваркой необходимо осмотреть детали. При необходимости, провести подготовку деталей [1]. Сборка и сварка кронштейна производится на приспособлении – сборочно-сварочной плите. Сборку кронштейна начинают с установки основания (поз. 1) – см. чертеж изделия. После установки основания его закрепляют с помощью струбцин. На основание устанавливают лист поз. 2, обеспечивая размеры согласно чертежу. Затем, проверяется взаимное расположение деталей поз. 1 и 2 и изделия при помощи струбцин зажимаются. После этого с помощью прихваток закрепляют детали друг с другом. После выполнения прихваток, необходимо убедится во взаимном расположении деталей поз. 1 и 2. После проверки и обеспечения размеров согласно чертежу – деталь поз. 2 приваривают к детали поз. 1. Устанавливают одну за одной 4 детали поз. 3, закрепляют с помощью струбцин и прихватывают. Установку и прихватку следует вести «крест-на-крест». Перед прихваткой всех 4 деталей необходимо убедится в обеспечении размеров согласно чертежу. После этого, необходимо приварить детали поз. 3, при этом сварку деталей вести «крест-на-крест». После сварки снимают струбцины и еще раз проверяют взаимное расположение деталей относительно друг друга и остальные требования сборочного чертежа. После сварки термообработка не требуется, поскольку конструктор заложит механическую обработку после сварки. Механической обработке подвергается основание (привалочная поверхность), а также отверстия для установки элементов токоподвода. После сварки выполняется контроль сварных соединений на наличие возможных дефектов. В нашем случае, конструктор в чертеже заложил проверку визуальным и измерительным методом контроля. Согласно визуальному и измерительному методу контроля, не допускаются подрезы, прожоги, незаваренные кратеры, а также наружные трещины шва и околошовной зоны. В случае выявления дефектов сварных швов, их необходимо устранить согласно требованиям таблицы 2.3. После контроля выполняется дополнительная слесарная обработка (при необходимости), после чего, окончательная приемка ОТК (отделом технического контроля. 2.5 Контроль качества сварных соединенийПосле выполнения сварочных операций, выполняется контроль сварных соединений на наличие дефектов. В чертеже «Кронштейн», конструктор указал необходимость проверки сварных швов согласно методу: - визуальный и измерительный по РД 34.10.130-96. В данном случае, вид проверки сварных швов обоснован, поскольку изделие не работает под давлением, а также не требуется его герметичность, именно поэтому, заложенная конструктором проверка (визуальная и измерительная) сварных швов является достаточной для обеспечения надежной работы изделия в процессе эксплуатации [4]. Возможные дефекты в сварных швах и способы их устранения представлены в таблице 2.3. Таблица 2.3 – Возможные неисправности (дефекты) сварного шва и способы их устранения

3 Охрана труда, техника безопасности и пожарная безопасность3.1 Мероприятия по охране трудаСамостоятельное выполнение сварочных работ допускаются работниками, достигшими возраста 18 лет, которые прошли медицинское освидетельствование, первичный инструктаж по технике безопасности, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, которые имеют не ниже II группы по электробезопасности, профессиональные навыки по электро-газосварочным работам и имеющие удостоверение на право производства электро-газосварочных работ. Работник обязан [1]: - выполнять определенные обязанности, оговоренные рабочей инструкцией; - знать и выполнять правила внутреннего распорядка; - применять средства индивидуальной и коллективной защиты; - соблюдать требования по охране труда; - сообщать непосредственному или вышестоящему руководителю о ситуации, которая может угрожать жизни и здоровью людей, о каждом несчастном случае, или ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления); - проходить обучение по безопасным методам и приемам выполнения работ и оказанию первой помощи, пострадавшим на производстве, в том числе, инструктаж по охране труда, проверку знаний требований охраны труда; - проходить периодические (в течение трудовой деятельности) медицинские обследования (осмотры), а также проходить внеочередные медицинские обследования (осмотры) по направлению работодателя в случаях, предусмотренных Трудовым кодексом Российской Федерации, или другими федеральными законами; - знать и уметь применять средства пожаротушения. В ходе выполнения сварочных работ возможно воздействие на работника следующих вредных и опасных производственных факторов: - вредные летучие вещества; - повышенное напряжение в электрической цепи, при замыкании которой ток может пройти через тело человека; - шероховатости, острые кромки и заусенцы на поверхности деталей и заготовок; - запыленность и загазованность воздуха рабочей зоны, токсические вещества в составе сварочных аэрозолей; - повышенная температура на поверхностях оборудования; - повышенная (пониженная) температура воздуха рабочей зоны; - повышенная яркость света (от работы сварочного оборудования); - оборудование (баллоны с газом, газогенератор); - брызги расплавленного металла; - инфракрасное излучение; - ультрафиолетовое, видимое и инфракрасное излучение. При выполнении сварочных работ, сварщик должен обязательно использовать специальную одежду, специальную обувь, а также другие средства индивидуальной защиты. При выполнении сварочных работ, сварщик должен: - применять сварочное оборудование и средства малой механизации только по назначению и согласно требованиям инструкций заводов-изготовителей; - не применять оборудование и приспособления по обращению с которым рабочий не обучен и не проинструктирован; - поддерживать порядок на рабочем месте; - быть внимательным во время работы и не допускать нарушений требований безопасности труда. 3.2 Мероприятия по технике безопасностиСварочные работы необходимо выполнять при соблюдении следующих требований безопасности [1]: - места производства работ должны быть освобождены от горючих материалов в радиусе не менее  , а от взрывоопасных материалов и установок не менее - , а от взрывоопасных материалов и установок не менее -  ; ; - сварочные работы должны выполняться при помощи 2-х проводов, один из которых присоединяется к электрододержателю, а другой - к свариваемому изделия (детали). Не допускается использовать в качестве обратного провода сети заземления технологическое оборудование, металлические конструкции зданий, трубы санитарно-технических сетей (газопровод, водопровод, и аналогичные); - сварочные провода должны быть соединены способом горячей пайки или при помощи муфт с изолирующей оболочкой. Места соединений должны быть изолированы; - сварочные провода должны прокладываться таким образом, чтобы избежать их повреждения механизмами и машинами. Запрещается располагать провода радом с газосварочными трубопроводами и шлангами, при этом расстояние между трубопроводом кислорода и сварочным проводом должно быть не менее  , а трубопроводом ацетилена и других горючих газов не менее - , а трубопроводом ацетилена и других горючих газов не менее -  . . Емкости, в которых содержались кислоты или горючие жидкости, до начала сварочных работ должны быть очищены, промыты и просушены для устранения опасной концентрации вредных веществ. 3апрещается производить сварку сосудов, находящихся и работающих под давлением. При выполнении сварочных работ в закрытых полостях или емкостях конструкций необходимо соблюдать следующие требования безопасности: - обеспечена вытяжная вентиляция, в особых случаях сварку необходимо производить в шланговом противогазе; - применять освещение рабочим напряжением не выше  ; ;- работы следует выполнять с применением предохранительного пояса и закреплять его к веревке, другой конец которой должен держать страхующий снаружи емкости; электросварочный аппарат должен иметь электроблокировку, обеспечивающую автоматическое отключение напряжения холостого хода или ограничение его до напряжения  с выдержкой времени не более с выдержкой времени не более  ; ; - при работе необходимо пользоваться диэлектрическими перчатками, ковриков, работать в галошах, а также с изолирующим шлемом. При выполнении в одном месте несколькими рабочими сварочных работ, их рабочие места должны быть ограждены светонепроницаемыми щитами из негорючего материала. Не допускается одновременная электросварка и газосварка (газорезка) внутри закрытой емкости или резервуара. При перерывах в работе запрещается оставлять на рабочем месте электрододержатель, который находится под напряжением. Сварочный аппарат необходимо отключать, а электрододержатель закреплять на специальной подставке или подвеске. Подключение (отключение) сварочных аппаратов, а также их ремонт должны осуществляться специальным персоналом через индивидуальный рубильник. При выполнении сварочных работ на действующих объектах с установленным режимом проведения огневых работ, работник обязан выполнять дополнительные требования инструкций, утвержденных Госгортехнадзором России. Газосварочные работы необходимо выполнять при соблюдении следующих требований безопасности [1]: - перед зажиганием горелки необходимо проверить правильность перекрытия вентиля (при зажигании сначала открывают кислородный вентиль а затем ацетиленовый; при тушении - наоборот); - шланги необходимо защищать от соприкосновений с токоведущими проводами, стальными канатами, нагретыми предметами, масляными и жирными материалами. Запрещается перегибать и переламывать шланги; - для предотвращения сильного нагрева, горелку необходимо, предварительно потушив, периодически охлаждать в ведре с чистой водой; - при перерывах в работе горелка должна быть потушена, а вентили на ней перекрыты, перемещаться с зажженной горелкой вне рабочего места не допускается; - емкости, в которых находились горючие жидкости или кислород, разрешается сваривать (резать) только после их очистки, промывки и просушки. Запрещается производить сварку, резку и нагрев открытым пламенем аппарата сосудов и трубопроводов под давлением; - для недопущения отравления окисью углерода, а также образования взрывоопасной смеси запрещается подогревать металл горелкой с использованием только ацетилена без кислорода; - изделия до начала сварки должны быть закреплены, а при резке должны быть приняты меры против обрушения разрезаемых элементов; - свариваемые, или разрезаемые конструкции и изделия должны быть очищены от краски, окалины, масла и грязи для предотвращения разбрызгивания металла и загрязнения воздуха испарениями газа; - при обратном ударе (при шипении горелки) необходимо немедленно перекрыть сначала ацетиленовый, а после этого кислородный вентили, после чего охладить горелку в чистой воде; - разводить огонь, а также курить и зажигать спички в пределах  от кислородных и ацетиленовых баллонов, газогенераторов и иловых ям не допускается. от кислородных и ацетиленовых баллонов, газогенераторов и иловых ям не допускается. При выполнении газопламенных работ на действующих предприятиях, где установлен режим огневых работ, работы, следует выполнять по наряду-допуску. 3.3 Мероприятия по пожарной безопасностиПри проведении электросварочных, а также других видов огневых работ необходимо соблюдать правила пожарной безопасности и знать места расположения первичных средств пожаротушения. Работники должны допускаться к проведению электросварочных работ только после прохождения противопожарного инструктажа, а также должны иметь удостоверения на право электросварочных работ и талон по технике пожарной безопасности с отметкой о сдаче зачетов по пожарно-техническому минимуму. При проведении электросварочных работ, на доступном и видном месте должны находиться первичные средства пожаротушения и аптечка, которая должна содержать необходимые медикаменты для оказания первой медицинской помощи. В помещении проведения электросварочных работ на видном месте должен быть вывешен план эвакуации на случай пожара. В дополнение к схематическому плану эвакуации людей при пожаре разрабатывается инструкция, которая определяет действия персонала по обеспечению безопасной и быстрой эвакуации людей, по которой не реже одного раза в 6 месяцев должны проводиться практические тренировки всех задействованных для эвакуации работников. При проведении электросварочных и других огневых работ работники обязаны: - соблюдать требования пожарной безопасности стандартов, норм и правил, которые утверждены в установленном порядке, а также соблюдать и поддерживать противопожарный режим; - выполнять меры предосторожности при пользовании электроприборами другими опасными в пожарном отношении веществами, материалами и оборудованием. На проведение электросварочных и других огневых работ на временных местах оформляется наряд-допуск на выполнение огневых работ. ЗаключениеПри выполнении работы были рассмотрены следующие вопросы: - назначение сварной конструкции; - характеристики основного металла изготовления сварной конструкции; - выбор сварочных материалов; - выбор сварочного оборудования; - подготовка металла деталей к сборке и сварке; - техника и технология сварки; - контроль качества сварных соединений; - охрана труда, техника безопасности и пожарная безопасность. К работе приложен сборочный чертеж «Кронштейн». При единичном производстве, как правило, применяется ручная дуговая сварка, либо аргонодуговая сварка с присадочной проволокой (в зависимости от требований к качеству сварного шва). Можно отметить, что не была затронута тема повышения производительности труда и снижения утомляемости сварщика при изготовлении изделия. При больших объемах выпускаемых изделий (начиная от среднесерийного производства) – обоснованно будет перейти с ручной дуговой сварки на полуавтоматическую, или автоматическую (возможно применение различных сварочных роботов, например на базе промышленных роботов фирмы FANUC, KUKA, ABB и других. Можно сделать вывод, что тема работы раскрыта, поскольку приведена вся необходимая информация, выбрано сварочное оборудования, описана технология выполнения сварочных работ, а также техника безопасности при выполнении сварочных работ. Список литературы1. Акулов А.И. «Сварка в машиностроении. Справочник в 4-х томах», Машиностроение, 1978г. 2. Вознесенская И.М., «Основы теории ручной дуговой сварки», Академкнига, 2005г. 3. Виноградов В.С. «Оборудование и технология дуговой автоматической и механизированной сварки», Академия, Москва, 1997 г. 4. Деев Г.Ф. «Дефекты сварных швов», Наукова думка, 1984 г. 5. Лебедев Б.Д. «Расчетные методы в сварке плавлением», ДГТУ, Днепродзержинск, 1998 г. 6. Смирнов В.В., «Оборудование для дуговой сварки», Энергоатомиздат, Ленинград, 1983г. 7. Малышев Б.Д. «Ручная дуговая сварка», Стройиздат, 1989 г. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||