шпоры. 1. Основные показатели качества процесса регулирования

Скачать 55.43 Kb. Скачать 55.43 Kb.

|

|

1.Основные показатели качества процесса регулирования Устойчивость САУ является необходимым, но не достаточным условием эффективного функционирования системы. Не менее важно, чтобы процесс регулирования осуществлялся при обеспечении определенных показателей качества. Требования к качеству переходного процесса могут быть самыми разнообразными, однако к числу наиболее существенных критериев, с помощью которых оценивается поведение системы в динамике, относятся следующие:

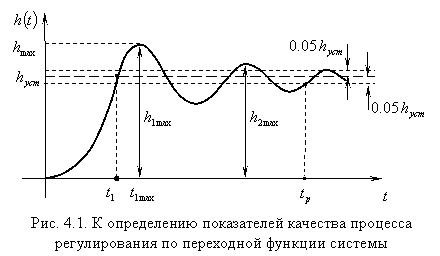

Поскольку переходный процесс в системе определяется не только параметрами САУ, но и характером внешнего воздействия, оценку качества регулирования осуществляют по виду реакции системы на типовой входной сигнал. Наиболее часто характер протекания переходного процесса оценивается по переходной функции системы. Основными показателями качества процесса регулирования, определяемыми по переходной функции системы (рис. 4.1), являются: время регулирования (tp), перерегулирование(σ), частота(ω)ичисло колебаний.  Временем регулирования tp называется временной интервал, отсчитываемый с момента приложения воздействия к системе до момента, начиная с которого отклонение регулируемой величины Временем регулирования tp называется временной интервал, отсчитываемый с момента приложения воздействия к системе до момента, начиная с которого отклонение регулируемой величины Обычно принимают Перерегулированием σ называется максимальное отклонение регулируемой величины Абсолютная величина отклонения определяется по графику переходной функции: Соответственно перерегулирование равно: Допустимое значение перерегулирования определяется спецификой функционирования конкретной системы. Обычно оно составляет 10 – 30 %, но для ряда САУ перерегулирование принципиально недопустимо. Колебательность переходного процесса определяется числом колебаний регулируемой величины за время регулирования tp, например, числом минимумов за этот интервал. Приемлемым считается от одного до трех колебаний. Иногда колебательность определяют, как отношение величин первого и второго максимумов переходной функции выраженное в процентах. Частота колебаний равна: где T – период колебаний. В случае необходимости к перечисленным показателям качества процесса регулирования добавляются следующие: время достижения первого максимума и ряд других. 2.Инструмент и забойный двигатель для бурения направленных скважин При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели , преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые – винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров. ТУРБОБУРЫ Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото. Каждая ступень турбины состоит из диска статора и диска ротора . В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор , где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК. Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 – 25% бурового раствора. ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ Рабочим органом винтового забойного двигателя (ВЗД) является винтовая пара: статор и ротор . Статор представляет собой металлическую трубу, к внутренней поверхности которой привулканизирована резиновая обкладка, имеющая 10 винтовых зубьев левого направления, обращённых к ротору. Ротор выполнен из высоколегированной стали с девятью винтовыми зубьями левого направления и расположен относительно оси статора эксцентрично Кинематическое отношение винтовой пары 9: 10 и соответствующее профилирование её зубьев обеспечивает при движении бурового раствора планетарное обкатывание ротора по зубьям статора и сохранение при этом непрерывного контакта ротора и статора по всей длине. В связи с этим образуются полости высокого и низкого давления и осуществляется рабочий процесс двигателя. Вращающий момент от ротора передаётся с помощью двухшарнирного соединения на вал шпинделя, укомплектованного многорядной осевой шаровой опорой и радиальными резино – металлическими опорами . К валу шпинделя присоединяется долото . Уплотнение вала достигается с помощью торцевых сальников. Инструменты для бурения наклонно направленных скважин делятся на : 1.долото 2.забойные двигатели 3.центраторы 4.калибраторы 5.клинья отклонители Забойные двигатели устанавливаются над долотом для увеличения крутящего момента бурильной колонны Центраторы устанавливаются над забойным двигателем с целью держать бурильную колонну по оси скважины Калибраторы предназначены для того что бы увеличить диаметр скважины как указанно на геолого-техническом наряде Например :диаметр скважины 150 мм а на ГТН надо увеличить до 169 мм для этого предназначен колибратор Клинья отклонители используются для отклонения скважины по заданному направлению по проекту 3.Технология освоения скважин методом прямых и обратных циркуляций Данный метод вызова притока и освоения может быть реализован заменой тяжелой жидкости более легкой путем промывки. Различают несколько способов промывки: • прямая промывка (закачка) - закачка жидкости осуществляется в затрубное пространство, а выход закачиваемой жидкости - из колонны НКТ; • обратная промывка (закачка) - закачка жидкости осуществляется в НКТ, а выход закачиваемой жидкости - из затрубного пространства; • переключение с прямой промывки на обратную или наоборот называется комбинированной промывкой. Вне зависимости от способа промывки компоновка оборудования, спускаемого в скважину, включает: 1. Насосно-компрессорные трубы (беспакерная схема). 2. Насосно-компрессорные трубы с циркуляционным клапаном и пакером (пакерная схема). При обоих вариантах спуск оборудования может осуществляться либо на глубину скважины (H = L), либо на меньшую глубину (H < L). Основными рассчитываемыми параметрами являются: 1. Забойное давление Pзаб. 2. Давление закачки Pз. 3. Объем закачиваемой жидкости Vз. 4. Время закачки tз. При расчетах предполагается, что поглощения жидкости пластом в процессе закачки не происходит, т.е. объем закачиваемой в скважину жидкости равен объему жидкости, выходящей из скважины (сжимаемостью жидкости пренебрегают). 4.Способы и технические средства для борьбы с поглощениями Поглощения промывочной жидкости обычно наблюдаются при бурении второго ствола в кавернозных, трещиноватых и пористых породах, а также в сильно дренированных продуктивных пластах. Борьба с поглощением промывочной жидкости ведется: 1) снижением перепада давления между скважиной и пластом, поглощающим жидкость, или изменением параметров промывочной жидкости; 2) изоляцией от скважины пласта, поглощающего жидкость, закупоркой каналов поглощений специальными материалами, цементными растворами и пастами; 3) бурением без циркуляции. Поглощение промывочной жидкости предотвращают применением специальных буровых растворов с минимально возможной для данных условий плотностью, большой вязкостью, прочной структурой и минимальной водоотдачей. Для получения буровых растворов, обладающих перечисленными свойствами, используют: жидкое стекло - до 5% от объема циркулирующего раствора; каустическую соду - до 4% от объема циркулирующего раствора (количество соды указано, исходя из твердого вещества); известь - в количестве, необходимом для требуемой вязкости бурового раствора (известковое молоко приготавливают на скважине в глиномешалке, для чего 3/4 ее объема заливают водой, а затем до полного объема загружают гашеной известью, после тщательного перемешивания эту смесь добавляют в раствор через желоб); бурый уголь и, каустическую соду, добавляемые в буровой раствор в виде УЩР, содержащего повышенное количество каустической соды; кератиновый клей, добавляемый для снижения плотности раствора и повышения вязкости; костный клей, добавляемый для повышения вязкости; различные инертные добавки, как, например, опилки и рисовая шелуха, мелкие обрезки резины и тканей, вводимые в буровой раствор через глиномешалку. Если применение специальных растворов не дает положительных результатов, то необходимо перейти на бурение с промывкой аэрированной жидкостью и пенами. Для борьбы с интенсивным поглощением промывочной жидкости применяют быстрогустеющие глиноцементные (БГС) и быстросхватывающиеся смеси (БСС), приготовленные на базе тампонажных цементов с введением в воду для затворения определенного количества ускорителей структурообразования (схватывания). При использовании различных цементных смесей рецептуру их подбирают с учетом забойной температуры и давления, с ростом которых сроки схватывания раствора сокращаются. Если в процессе бурения второго ствола при закачке тампонажного цемента или БСС не получают положительных результатов, то рекомендуется прокачивать песок с последующим креплением его в призабойной зоне тампонажным раствором или БСС. Если перечисленными методами ликвидировать поглощение промывочной жидкости не удается, забуривают второй ствол без циркуляции. Однако это рекомендуется лишь в твердых породах (известняках, доломитах, песчаниках и т. д.). В процессе бурения при поглощении бурового раствора в каналы поглощения вместе с промывочной жидкостью проникает также и разбуренная порода. Во избежание прихвата бурильной колонны необходимо внимательно следить за показаниями индикатора массы и работой насоса. 5. Диапазон бурения геологоразведочных скважин на твердые полезные ископаемые очень широк и колеблется от нескольких метров до нескольких тысяч метров. В целях наиболее экономичного бурения скважин в указанном диапазоне глубин СТ СЭВ 771-77 и СТ СЭВ 770-77 предусмотрено создание параметрического ряда буровых установок, которые отличаются друг от друга числовыми значениями по основным параметрам (грузоподъемности, глубине бурения, мощности и др.) Параметрический ряд подразделяет все буровые установки для колонкового бурения на 8 классов и характеризует каждый класс 16 значениями основных параметров. В качестве главного параметра принята номинальная глубина бурения скважин. В настоящее время существует еще три параметрических ряда буровых установок для эксплуатационного и глубокого разведочного бурения, геологоразведочного бурения на нефть и газ и бурения гидрогеологических скважин. Главным параметром в названных рядах выбрана грузоподъемность буровой установки. Выбор буровых установок по транспортабельности необходимо производить с учетом рельефа местности, горно-геологических условий бурения, глубины скважины, категории горных пород по буримости, способа разрушения горной породы, возможных скоростей бурения, расстояния между скважинами, состояния ремонтной службы, амортизационных расходов, охраны окружающей среды и недр, чтобы обеспечить высокую экономическую эффективность поисково-разведочных работ. Параметр «допускаемая нагрузка на крюке» характеризует предельно допустимое значение нагрузки на крюке, которое не может быть превышено при выполнении любых технологических операций в процессе всего цикла строительства скважины (вертикальные нагрузки от веса бурильной колонны, находящейся в скважине, обсадных труб, спускаемых в скважину, а также нагрузки, возникающие при ликвидации аварий и осложнений в скважине). Правилами безопасности в нефтяной и газовой промышленности регламентируются соотношения, в соответствии с которыми вес бурильной колонны (в воздухе) не должен превышать 0,6 от величины «допускаемой нагрузки», а вес обсадной колонны не более 0,9. Эти соотношения не противоречат принципу максимально возможного использования прочностных свойств колонн для ликвидации осложнений. Тем не менее в ряде случаев они могут стать препятствием в выборе оптимальных соотношений параметров грузоподъемного и бурового инструмента. Параметр «условная глубина бурения скважин» в каждом конкретном случае может отличаться от указанной в табл.8.3 и 8.4 в сторону уменьшения или увеличения в зависимости от типа и веса бурильных груб и компоновки бурильной колонны. Однако во всех случаях должно Соблюдаться условие: Qб.к max≤(Hусл+0,1Нусл)300, (8.1) где Qб.к max - максимальный вес бурильной колонны; Hусл - условная глубина бурения; 300 вес 1 м бурильных труб, Н/м. Тип привода выбирается в зависимости от степени обустройства конкретного региона. Выбор рационального типа морской буровой установки (МБУ) следует рассматривать исходя из важности и практической целесообразности множества критериев в следующей их последовательности: мобильность МБУ, безопасность работы и нахождения на ней бурового персонала, соблюдение экологических требований, качество выполнения работ, коэффициент использования рабочего времени, техническая и экономическая эффективность. Буровую установку выбирают по ее максимальной грузоподъемности [G], обусловливающей вес в воздухе наиболее тяжелой колонны бурильных или обсадных труб Qб.к или Qо.к≤[G] (8.2) Для сооружения геотехнологических скважин отсутствует специализированная буровая техника. По этому для этих целей в основном использует установки роторного бурения (см.табл.8.2), их модификации, а также буровые станки, имеющие шпиндельные вращатели (ЗИФ 650М и ЗИФ 1200MP). Ведутся работы в направлении модернизации указанных установок применительно к условиям подземного выщелачивания По виду работ:

По способу бурения делятся на установки:

По типу привода:

По технике передвижения:

По вариантам дислокации:

|