1. основные термины и определения котел

Скачать 0.79 Mb. Скачать 0.79 Mb.

|

1 2 1. ОСНОВНЫЕ ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ Котел – устройство, в котором для получения пара или нагрева воды с давлением выше атмосферного, потребляемых вне этого устройства, используется теплота, выделяющаяся при сгорании органического топлива, а также теплота отходящих газов. Котел состоит из топки, поверхностей нагрева, каркаса, обмуровки. В котел могут также входить: пароперегреватель, поверхностный экономайзер и воздухоподогреватель. Котельная установка – совокупность котла и вспомогательного оборудования, включающего: тягодутьевые машины, сборные газоходы, дымовую трубу, воздухопроводы, насосы, теплообменные аппараты, автоматику, водоподготовительное оборудование. Топка (топочная камера) – устройство, предназначенное для преобразования химической энергии топлива в физическую теплоту высокотемпературных газов с последующей передачей теплоты этих газов поверхностям нагрева (рабочему телу). Поверхность нагрева – элемент котла для передачи теплоты от факела и продуктов сгорания теплоносителю (вода, пар, воздух). Радиационная поверхность – поверхность нагрева котла, получающая теплоту в основном излучением. Конвективная поверхность – поверхность нагрева котла, получающая теплоту в основном конвекцией. Экраны – поверхности нагрева котла, расположенные на стенках топки и газоходов и ограждающие эти стенки от воздействия высоких температур. Фестон – испарительная поверхность нагрева, располагаемая в выходном окне топки и образованная, как правило, трубами заднего экрана, разведенными на значительные расстояния путем образования многорядных пучков. Назначение фестона заключается в организации свободного выхода из топки топочных газов в поворотный горизонтальный газоход. Барабан – устройство, в котором осуществляется сбор и раздача рабочей среды, обеспечение запаса воды в котле, разделение пароводяной смеси на пар и воду. Для этой цели используются размещенные в нем паросепарационные устройства. Котельный пучок – конвективная поверхность нагрева котла, представляющая собой группу труб, соединенных общими коллекторами или барабанами. Пароперегреватель – устройство для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле. Экономайзер – устройство для предварительного нагрева воды продуктами сгорания до подачи ее в барабан котла. Воздухоподогреватель – устройство для подогрева воздуха продуктами сгорания до подачи его в горелки.

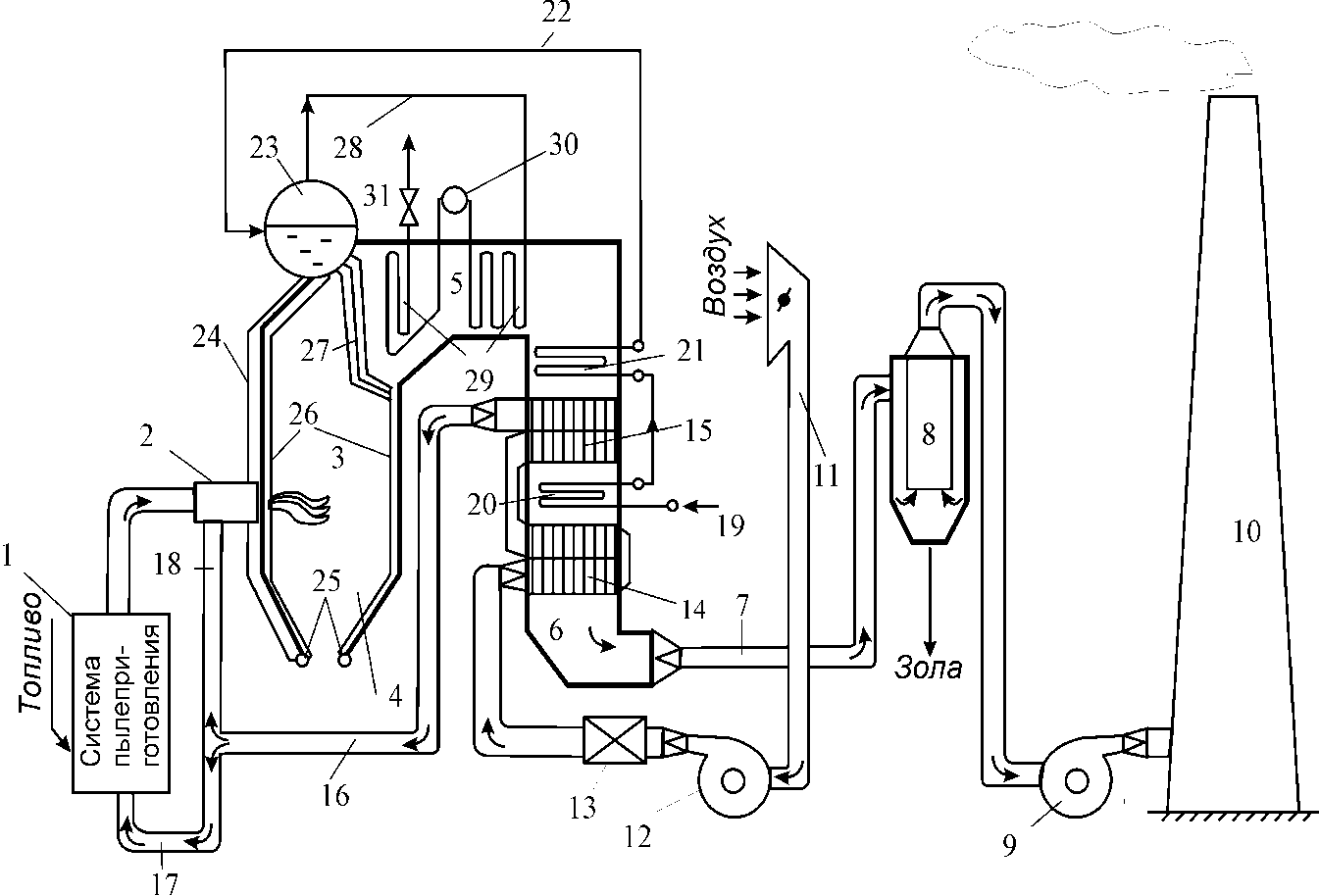

НА ПЫЛЕВИДНОМ ТВЕРДОМ ТОПЛИВЕ  Рис.1. Общая схема котельной установки с естественной циркуляцией, работающей на твердом топливе: топливный тракт: 1 – система пылеприготовления; 2 – пылеугольная горелка; газовый тракт: 3 – топочная камера; 4 – холодная воронка; 5 – горизонтальный газоход; 6 – конвективная шахта; 7 – газоход; 8 – золоуловитель; 9 – дымосос; 10 – дымовая труба; воздушный тракт: 11 – воздухозаборная шахта; 12 – вентилятор; 13 – калорифер; 14 – воздухоподогреватель 1-й ступени; 15 – воздухоподогреватель 2-й ступени; 16 – воздуховоды горячего воздуха; 17 – первичный воздух; 18 – вторичный воздух; пароводяной тракт: 19 – подвод питательной воды; 20 – водяной экономайзер 1-й ступени; 21 – водяной экономайзер 2-й ступени; 22 – трубопровод питательной воды; 23 – барабан; 24 – опускные трубы; 25 – нижние коллекторы; 26 – экранные (подъемные) трубы; 27 – фестон; 28 – паропровод сухого насыщенного пара; 29 – пароперегреватель; 30 – пароохладитель; 31 – главная паровая задвижка (ГПЗ)

Холодный воздух из верхней части помещения котельного цеха с температурой 20-30 °С забирается вентилятором 12 через воздухозаборную шахту 11 и направляется в воздухоподогреватель 1-й ступени 14. В некоторых случаях холодный воздух может подогреваться до температуры 50-90 °С. При этом подогрев воздуха до 50 °С осуществляется за счет рециркуляции части горячего воздуха во всасывающий патрубок вентилятора, а до температуры 85-90 °С - в паровом или водяном калорифере 13. Проходя последовательно 1-ю и 2-ю ступени воздухоподогревателя (14, 15), воздух нагревается до температуры 300-350 °С. После воздухоподогревателя 2-й ступени воздух поступает в воздухопровод горячего воздуха 16 и часть его (первичный воздух) по воздухопроводу 17 направляется на мельницу для сушки и транспортировки угольной пыли. Другая часть (вторичный воздух) по воздухопроводу 18 направляется к пылеугольным горелкам.

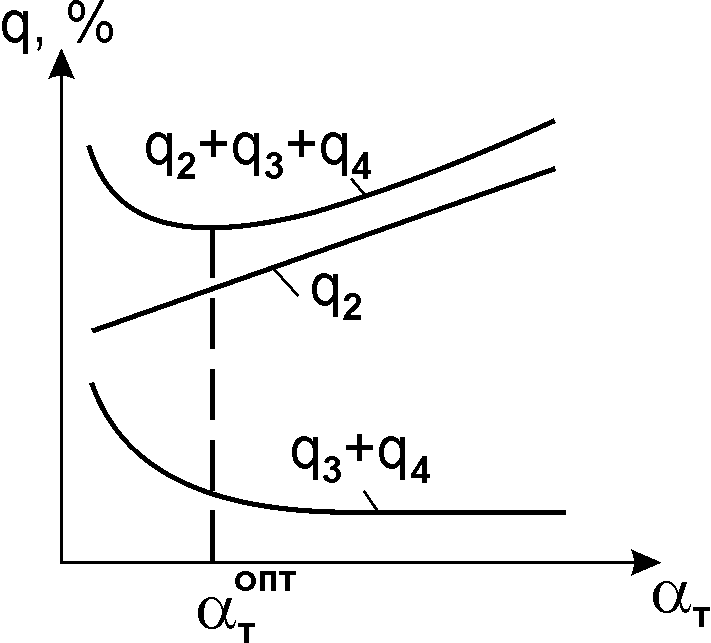

Питательная вода после предварительной подготовки (умягчение, деаэрация) питательным насосом подается в коллектор экономайзера 1-й ступени. Температура ее после регенеративного подогревателя 145-220 °С. Если для регулирования температуры пара установлен поверхностный пароохладитель 30, то часть воды предварительно направляется туда, чтобы обеспечить регулирование температуры перегретого пара. Проходя последовательно 1-ю и 2-ю ступени водяного экономайзера 20, 21, вода нагревается либо до температуры кипения (tпв = tкип) – экономайзер кипящего типа, либо до температуры ниже температуры кипения (tпв < tкип) – экономайзер некипящего типа. Затем по трубопроводу 22 питательная вода подается в барабан котла 23, откуда по опускным трубам 24 вода поступает в нижние коллекторы 25 фронтового, заднего и боковых экранов топочной камеры, а из них в экранные (подъемные) трубы. За счет тепловосприятия экранами лучистого тепла от факела вода в них сначала нагревается до температуры кипения, так как в опускных трубах температура ее несколько ниже, а затем образуется пароводяная смесь, которая поступает в барабан 23. Такое движение воды называется естественной циркуляцией и происходит за счет разности плотностей воды в опускных трубах и пароводяной смеси в экранных (подъемных) трубах. В барабане котла происходит разделение пароводяной смеси на пар и воду. В паровом пространстве барабана установлены сепарационные устройства, с помощью которых происходит улавливание капелек влаги из потока пара. Полученный в барабане сухой насыщенный пар по паропроводу 28 поступает в пароперегреватель 29, сначала в его противоточную часть, затем в прямоточную, где пар перегревается до заданной температуры. Между противоточной и прямоточной частью пароперегревателя устанавливается пароохладитель 30, который служит для регулирования температуры пара. Пар с заданными параметрами через главную паровую задвижку 31 поступает в паропровод и далее – к потребителю (паровые турбины, технологические потребители). Котел с внешней стороны имеет наружное ограждение – обмуровку, которая включает в себя обшивку из стального листа 3-4 мм со стороны помещения котельной, вспомогательный каркас, и собственно огнеупорную обмуровку – тепловую изоляцию толщиной 50-200 мм. Основное назначение обмуровки и обшивки заключается в уменьшении тепловых потерь в окружающую среду и обеспечении газовой плотности. Каждый паровой котел снабжается гарнитурой и арматурой. К гарнитуре относятся все приспособления и устройства - лючки, лазы, шиберы, обдувочные устройства и т. п.; к арматуре - все приборы и устройства, связанные с измерением параметров и регулированием рабочего тела (манометры, водоуказатели, задвижки, вентили, предохранительные и обратные клапаны и др.), обеспечивающие возможность и безопасность обслуживания агрегата. Конструкции котла опираются на несущий стальной каркас, основными элементами которого являются стальные балки и колонны. 5.Газовый тракт. Угольная пыль из системы пылеприготовления 1 через горелку 2 поступает в топочную камеру 3, сгорает во взвешенном состоянии, образуя факел, температура которого составляет 1600-2200 °С (в зависимости от вида сжигаемого топлива). Шлак, образующийся в процессе горения топлива, через так называемую холодную воронку 4 поступает в специальный бункер, оттуда водой смывается в шлакопроводы, а затем багерными насосами шлак направляется на золоотвал. От факела тепло излучением передается топочным экранам, при этом дымовые газы охлаждаются и температура их на выходе из топки составляет 900-1100 °С. Проходя последовательно через поверхности нагрева (фестон 27, пароперегреватель 29, расположенный в горизон-тальном газоходе 5, водяные экономайзеры 20, 21 и воздухоподогреватели 14, 15, расположенные в конвективной шахте 6), дымовые газы отдают свое тепло рабочему телу (пар, вода, воздух) и охлаждаются до температуры 120-170 °С за первой ступенью воздухоподогревателя. Затем дымовые газы по газоходу 7 поступают в золоуловитель 8, где происходит улавливание золовых частиц из потока дымовых газов. Зола, уловленная из дымовых газов в золоуловителе воздухом или водой, транспортируется на золоотвал. Очищенные от золы дымовые газы дымососом 9 направляются в дымовую трубу 10. С помощью дымовой трубы происходит рассеивание вредных пылегазовых выбросов в атмосфере. (7) 4. ТЕПЛОВОЙ БАЛАНС КОТЕЛЬНОГО АГРЕГАТА(из лекции лучше) При составлении теплового баланса котельного агрегата устанавливается равенство между поступившим в агрегат количеством тепла, называемым располагаемым теплом  , и суммой полезно использованного тепла Q1 и тепловых потерь Q2-6. На основании теплового баланса вычисляются КПД котельного агрегата и необходимый расход топлива. , и суммой полезно использованного тепла Q1 и тепловых потерь Q2-6. На основании теплового баланса вычисляются КПД котельного агрегата и необходимый расход топлива.Тепловой баланс составляется на 1кг твёрдого (жидкого) или 1м3 газообразного топлива при установившемся тепловом состоянии котельного агрегата. Общее уравнение теплового баланса имеет вид  = Q1 + Q2 + Q3 + Q4 + Q5 + Q6 , кДж/кг или кДж/м3 . = Q1 + Q2 + Q3 + Q4 + Q5 + Q6 , кДж/кг или кДж/м3 .Располагаемая теплота 1 кг твердого (жидкого) топлива определяется по формуле  , кДж/кг , , кДж/кг ,где  - низшая теплота сгорания рабочей массы топлива, кДж/кг; iтл - физическая теплота топлива, кДж/кг; Qф - теплота, вносимая в топку с паровым дутьем или при паровом распылении мазута, кДж/кг; Qв.вн - теплота, внесенная в топку воздухом при его подогреве вне котла, кДж/кг. - низшая теплота сгорания рабочей массы топлива, кДж/кг; iтл - физическая теплота топлива, кДж/кг; Qф - теплота, вносимая в топку с паровым дутьем или при паровом распылении мазута, кДж/кг; Qв.вн - теплота, внесенная в топку воздухом при его подогреве вне котла, кДж/кг.Для большинства видов достаточно сухих и малосернистых твёрдых топлив принимают Qр =  , а для газового топлива принимается , а для газового топлива принимается  . Для сильно влажных твёрдых топливи жидких топливучитывается физическая теплота топлива iтл , которая зависит от температуры и теплоёмкости поступающего на горение топлива . Для сильно влажных твёрдых топливи жидких топливучитывается физическая теплота топлива iтл , которая зависит от температуры и теплоёмкости поступающего на горение топливаiтл = стл tтл . Для твёрдых топлив в летний период времени принимают tтл = 20 °С , а теплоёмкость топлива рассчитывают по формуле  , кДж/(кг· К) . , кДж/(кг· К) .Теплоёмкость сухой массы топлива  составляет: составляет:- для бурых углей - 1,13 кДж/(кг∙ К); - для каменных углей - 1,09 кДж/(кг·К); - для углей А, ПА, Т - 0,92 кДж/(кг·К). В зимний период принимают tтл =0 °С и физическую теплоту не учитывают. Температура жидкого топлива (мазута) должна быть достаточно высокой для обеспечения тонкого распыла в форсунках котельного агрегата. Обычно она составляет  = 90-140 °С. = 90-140 °С.Теплоёмкость мазута  , кДж/(кг ·К) . , кДж/(кг ·К) .В случае предварительного (внешнего) подогрева воздуха в калориферах перед его поступлением в воздухоподогреватель котельного агрегата теплоту такого подогрева Qв.вн включают в располагаемую теплоту топлива и рассчитывают по формуле  , кДж/кг , , кДж/кг ,где гв - отношение количества горячего воздуха к теоретически необходимому; Δαвп – присосы воздуха в воздухоподогревателях;  - энтальпия теоретического объема холодного воздуха; - энтальпия теоретического объема холодного воздуха;  - энтальпия теоретического объема воздуха на входе в воздухоподогреватель. - энтальпия теоретического объема воздуха на входе в воздухоподогреватель. При использовании для распыла мазута паромеханических форсунок в топку котельного агрегата вместе с разогретым мазутом поступает пар из общестанционной магистрали. Он вносит в топку дополнительную теплоту Qф , определяемую по формуле Qф = Gф (iф – 2380) , кДж/кг , где Gф – удельный расход пара на 1 кг мазута, кг/кг; iф - энтальпия пара, поступающего в форсунку, кДж/кг. Параметры пара, поступающего на распыл мазута, обычно составляют 0,3-0,6 МПа и 280-350 °С ; удельный расход пара при номинальной нагрузке находится в пределах Gф = 0,03 - 0,05 кг/кг. Полное количество теплоты, полезно использованной в котле: - для водогрейного котла Q = Dв  , кВт , , кВт ,где Dв - расход воды через котел, кг/с;  , ,  - энтальпия воды на входе и на выходе из котла, кДж/кг; - энтальпия воды на входе и на выходе из котла, кДж/кг;- для парового котла  , кВт , , кВт ,где Dпе - расход перегретого пара, кг/с; Dпр - расход продувочной воды (под непрерывной продувкой понимают ту часть воды, которая удаляется из барабана котла для снижения солесодержания котловой воды), кг/с; iпе - энтальпия перегретого пара, кДж/кг; iпв - энтальпия питательной воды, кДж/кг; iкип - энтальпия кипящей воды, кДж/кг. Энтальпии определяются по соответствующим температурам пара и воды с учетом изменения давления в пароводяном тракте котельного агрегата. Расход продувочной воды из барабанного парового котельного агрегата составляет  , кг/с , , кг/с ,где р - непрерывная продувка котельного агрегата, % ; при р < 2 % теплота продувочной воды составляет менее 0,4 % полезного тепловыделения и может не учитываться. Коэффициент полезного действия проектируемого парового котельного агрегата определяется из обратного баланса = 100 - (q2 + q3 + q4 + q5 + q6) , %. Задача расчета сводится к определению тепловых потерь для принятого типа парового котельного агрегата и сжигаемого топлива. 8. Потери теплоты с уходящими газами Потери теплоты с уходящими газами q2 (5-12%) возникают из-за того, что физическая теплота (энтальпия)  газов, покидающих котел, превышает теплоту поступающего в котел воздуха газов, покидающих котел, превышает теплоту поступающего в котел воздуха  и определяется по формуле и определяется по формуле , % , , % ,где Iух- энтальпия уходящих газов, кДж/кг или кДж/м3, определяемая по ух при избытке воздуха в продуктах сгорания за воздухоподогревателем первой ступени; Iохв - энтальпия холодного воздуха. Потери теплоты с уходящими газами зависят от выбранной температуры уходящих газов и коэффициента избытка воздуха, так как увеличение избытка воздуха приводит к увеличению объема дымовых газов и, следовательно, возрастанию потерь. Одним из возможных направлений снижения потерь теплоты с уходящими газами является уменьшение коэффициента избытка воздуха в уходящих газах, величина которого зависит от коэффициента избытка воздуха в топке  и присосов воздуха в газоходы котла и присосов воздуха в газоходы котла  ух =  + +  . .(9)Потери теплоты с химическимнедожогом топливаq3 (0 –2 %) возникают при появлении в продуктах сгорания горючих газообразных составляющих (СО, Н2, СН4), что связано с неполным сгоранием топлива в пределах топочной камеры. Догорание же этих горючих газов за пределами топочной камеры практически невозможно из-за относительно низкой их температуры. Химическая неполнота сгорания топлива может являться следствием: - общего недостатка воздуха (αт), - плохого смесеобразования (способ сжигания топлива, конструкция горелочного устройства), - низких или высоких значений теплонапряжения топочного объема  (в первом случае – низкая температура в топке; во втором – уменьшение времени пребывания газов в объеме топки и невозможности в связи с этим завершения реакции горения). (в первом случае – низкая температура в топке; во втором – уменьшение времени пребывания газов в объеме топки и невозможности в связи с этим завершения реакции горения).Потеря теплоты с химическим недожогом зависит от вида топлива, способа его сжигания и принимается на основании опыта эксплуатации паровых котельных агрегатов. Потери теплоты с химическим недожогом определяются суммарной теплотой сгорания продуктов неполного окисления горючей массы топлива  100, % . 100, % .(9)Потери теплоты от механической неполноты сгоранияq4 (1-6 %) связаны с недожогом твердого топлива в топочной камере. Часть его в виде горючих частиц, содержащих углерод, уносится газообразными продуктами сгорания, другая часть – удаляется вместе со шлаком. При слоевом сжигании возможен также провал части топлива через прозоры колосниковой решетки. Величина их зависит от способа сжигания топлива, способа шлакоудаления, выхода летучих, грубости помола, зольности топлива и рассчитывается по формуле  где ашл + пр, аун - доли золы топлива в шлаке, провале и уносе; Гшл+пр, Гун - содержание горючих в шлаке, провале и уносе, % . (11)оптимальные значения коэффициента избытка воздуха в топке αт при сжигании: мазута 1,05 – 1,1; природного газа 1,05 – 1,1; твердого топлива: камерное сжигание 1,15 – 1,2; слоевое сжигание 1,3 – 1,4. Присосы воздуха по газовому тракту котла в идеале могут быть сведены к нулю, однако полное уплотнение различных лючков и гляделок затруднено, и для котлов, работающих под разряжением, присосы составляют Δα = 0,15 – 0,3. Важнейшим фактором, влияющим на потерю теплоты с уходящими газами, является температура уходящих газов. Температура уходящих газов оказывает решающее влияние на экономичность работы парового котельного агрегата, так как потеря теплоты с уходящими газами является при нормальных условиях эксплуатации наибольшей даже в сравнении с суммой других потерь. Снижение температуры уходящих газов на 12-16 °С приводит к повышению КПД котельного агрегата примерно на 1,0 %. Температура уходящих газов находится в пределах 120-170 °С. Однако глубокое охлаждение газов требует увеличения размеров конвективных поверхностей нагрева и во многих случаях приводит к усилению низкотемпературной коррозии. Выбор оптимального значения коэффициента избытка воздуха в топке. Для различных топлив и способов сжигания топлива рекомендуется принимать определенные оптимальные значения αт. Увеличение избытка воздуха (рис. 2) приводит к росту потерь теплоты с уходящими газами ( q2 ), а снижение - к повышению потерь с химическим и механическим недожогом топлива (q3 , q4 ). Оптимальное значение коэффициента избытка воздуха будет соответствовать минимальному значению суммы потерь q2 + q3 + q4 .  Рис. 2. К определению оптимального значения коэффициента избытка воздуха Таблица 1 Расход топлива В, кг/с, подаваемого в топочную камеру котельного агрегата, можно определить из баланса между полезным тепловыделением при горении топлива и тепловосприятием рабочей среды в паровом котельном агрегате  , кг/с или м3/с . , кг/с или м3/с .Расчетный расход топлива с учетом механической неполноты сгорания  , кг/с . , кг/с .Коэффициент полезного действия котла (брутто) по прямому балансу  Коэффициент полезного действия (нетто) котельной установки  где Qсн - расход электроэнергии (в переводе на теплоту) на собственные нужды котельной установки, кВт. (15)5. КЛАССИФИКАЦИЯ КОТЛОВ И ИХ ОСНОВНЫЕ ПАРАМЕТРЫ Котлы различают по следующим признакам: По назначению: Энергетические – вырабатывающие пар для паровых турбин; их отличает высокая производительность, повышенные параметры пара. Промышленные – вырабатывающие пар как для паровых турбин, так и для технологических нужд предприятия. Отопительные – производящие пар для отопления промышленных,жилых и общественных зданий. К ним относятся и водогрейные котлы. Водогрейный котел – устройство, предназначенное для получения горячей воды с давлением выше атмосферного. Котлы-утилизаторы - предназначены для получения пара или горячей воды за счет использования тепла вторичных энергетических ресурсов (ВЭР) при переработке отходов химических производств, бытового мусора и т.д. Энерготехнологические – предназначены для получения пара за счет ВЭР и являющиеся неотъемлемой частью технологического процесса (например, содорегенерационные агрегаты). По конструкции топочного устройства (рис. 7): Различают топки слоевые – для сжигания кускового топлива и камерные – для сжигания газового и жидкого топлива, а также твердого топлива в пылевидном (или мелкодробленом) состоянии. Кроме того, по конструкции они могут быть однокамерными и многокамерными, а по аэродинамическому режиму – под разрежением и под наддувом. По виду теплоносителя, генерируемого котлом: паровые и водогрейные. По перемещению газов и воды (пара):

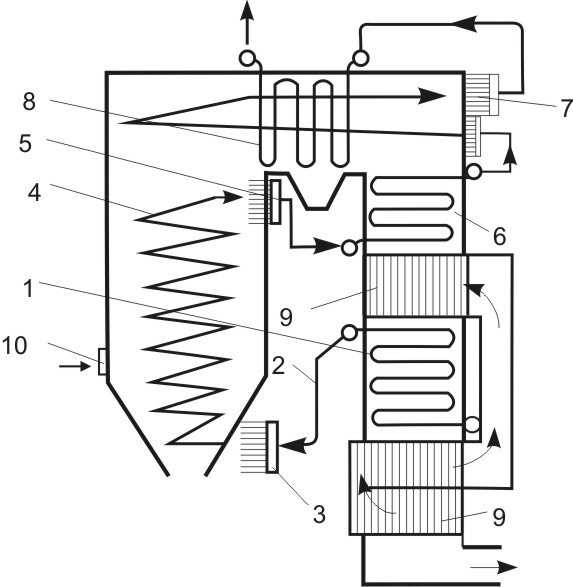

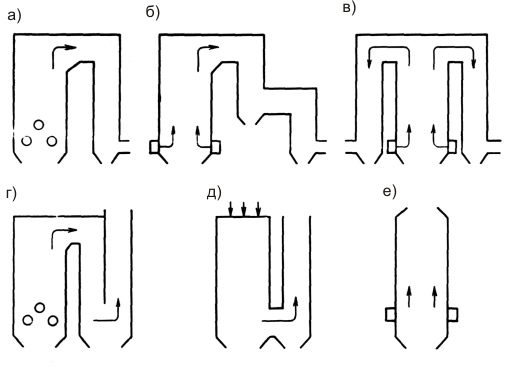

(18)Схема котла под наддувом. В этих котлах высоконапорная дутьевая установка обеспечивает избыточное давление в топочной камере 4 – 5 кПа, которое позволяет преодолеть аэродинамическое сопротивление газового тракта (рис. 8). Поэтому в этой схеме отсутствует дымосос. Газоплотность газового тракта обеспечивается установкой мембранных экранов в топочной камере и на стенах газоходов котла.

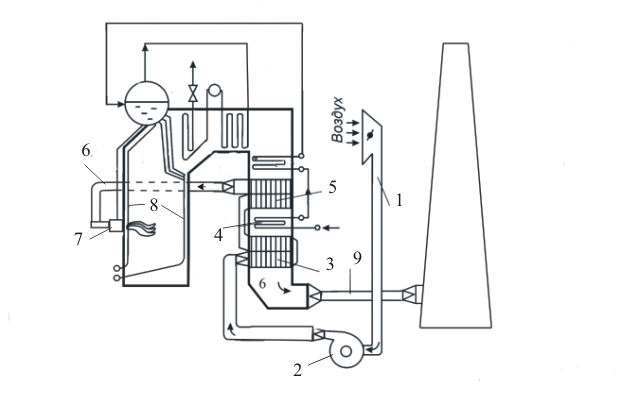

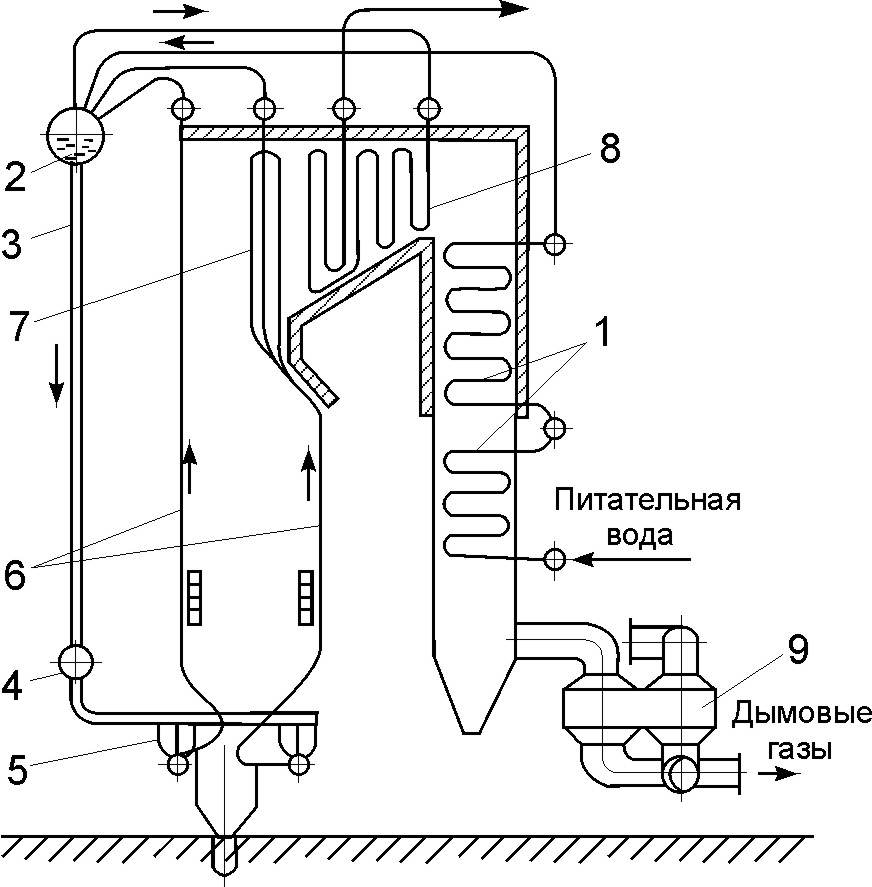

Рис. 8. Схема котла под «наддувом»: 1 – воздухозаборная шахта; 2 – высоконапорный вентилятор; 3 – воздухоподогреватель 1-й ступени; 4 – водяной экономайзер 1-й ступени; 5 – воздухоподогреватель 2-й ступени; 6 – воздуховоды горячего воздуха; 7 – горелочное устройство; 8 – газоплотные экраны, выполненные из мембранных труб; 9 – газоход (19)Схема котла с многократной принудительной циркуляцией  Рис. 11. Конструктивная схема котла с многократной принудительной циркуляцией: 1 – экономайзер; 2 – барабан; 3 – опускная питательная труба; 4 – циркуляционный насос; 5 – раздача воды по циркуляционным контурам; 6 – испарительные радиа-ционные поверхности нагрева; 7 – фестон; 8 – пароперегреватель; 9 – воздухоподогреватель Циркуляционный насос 4 работает с перепадом давления 0,3 МПа и позволяет применять трубы малого диаметра, что дает экономию металла. Малый диаметр труб и невысокая кратность циркуляции (4 – 8) вызывают относительное снижение водяного объема агрегата, следовательно, снижение габаритов барабана, уменьшение сверлений в нем, а отсюда общее снижение стоимости котла. Малый объем и независимость полезного напора циркуляции от нагрузки позволяют быстро растапливать и останавливать агрегат, т.е. работать в регулировочно-пусковом режиме. Область применения котлов с многократной принудительной циркуляцией ограничивается сравнительно невысокими давлениями, при которых можно получать наибольший экономический эффект за счет удешевления развитых конвективных испарительных поверхностей нагрева. Котлы с многократной принуди-тельной циркуляцией нашли распространение в теплоутилизационных и парогазовых установках. (20)Схема жаротрубного котла. Котлы предназначены для замкнутых систем отопления, вентиляции и горячего водоснабжения и выпускаются для работы при допустимом рабочем давлении 6 бар и допустимой температуре воды до 115 °С. Котлы предназначены для работы на газообразном и жидком топливе, в том числе на мазуте и сырой нефти, и обеспечивают КПД при работе на газе – 92 % и на мазуте – 87 %. Стальные водогрейные котлы имеют горизонтальную реверсивную камеру сгорания с концентрическим расположением дымогарных труб (рис. 9). Для оптимизации тепловой нагрузки, давления в камере сгорания и температуры отходящих газов дымогарные трубы оснащены турбулизаторами из нержавеющей стали.  Рис. 9. Схема топочной камеры жаротрубных котлов: 1 – передняя крышка; 2 – топка котла; 3 – дымогарные трубы; 4 – трубные доски; 5– каминная часть котла; 6 – люк каминной части; 7 – горелочное устройство  (21)Рис. 12. Конструктивная схема прямоточного котла Рамзина: 1 – экономайзер; 2 – перепускные необогреваемые трубы; 3 – нижний распределительный коллектор воды; 4 – экранные трубы; 5 – верхний сборный коллектор смеси; 6 – вынесенная переходная зона; 7 - настенная часть перегревателя; 8 – конвективная часть перегревателя; 9 –воздухоподогреватель; 10 – горелка +лекции (22)Компоновка котлов Под компоновкой котла подра зумевается взаимное расположение газохо дов и поверхностей нагрева (рис. 13).  Рис. 13. Схемы компоновки котлов: а – П-образная компоновка; б – двухходовая компоновка; в – компоновка с двумя конвективными шахтами (Т-образная); г – компоновка с U-образными конвективными шахтами; д – компоновка с инверторной топкой; е – башенная компоновка Наиболее распространена П-образная компоновка (рис.13а – одноходовая, 13б – двухходовая). Преимуществами ее являются подача топлива в нижнюю часть топки и вывод продуктов сгорания из нижней части конвективной шахты. Недостатки этой компоновки — неравномерное заполнение газами топочной камеры и неравномерное омы вание продуктами сгорания поверхностей на грева, расположенных в верхней части агре гата, а также неравномерная концентрация золы по сечению конвективной шахты. 1 2 |