Тех. промышл. 1. Приведите сравнительную характеристику способам разливки стали. Изобразите поясняющие эскизы. Определите их преимущества и недостатки рассматриваемых способов

Скачать 166.79 Kb. Скачать 166.79 Kb.

|

|

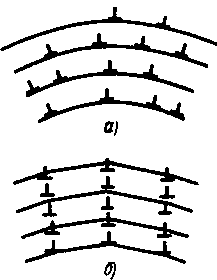

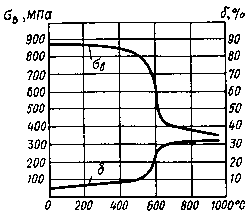

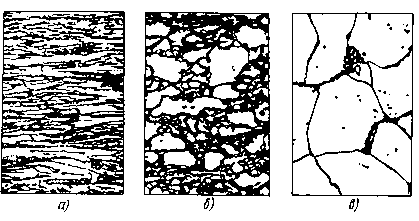

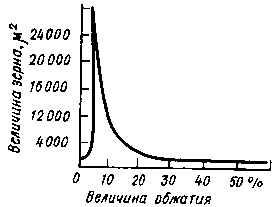

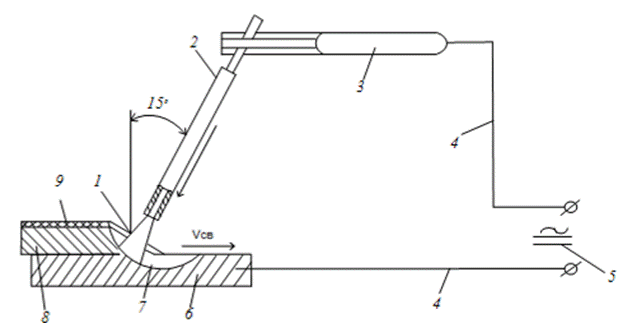

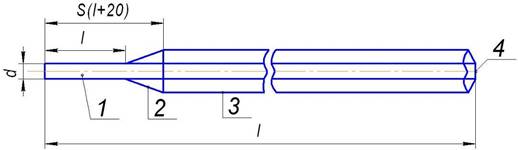

1. Приведите сравнительную характеристику способам разливки стали. Изобразите поясняющие эскизы. Определите их преимущества и недостатки рассматриваемых способов. Применяют два основных способа разливки стали: разливку в из ложницы и непрерывную разливку. Разливку в изложницы подраз деляют на разливку сверху и сифоном. При разливке сверху (см. рисунок 1) сталь непосредственно из ковша 1 поступает в изложницы 2, устанавливаемые на чугунных плитах — поддонах 3.  Рисунок 1 - Схема разливки стали сверху, через промежуточный ковш (а) и промежуточную воронку (б) После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице и повторяют цикл разливки. Иногда при разливке сверху применяют двухстопорные ковши; это позволяет одновременно заполнять две изложницы и сократить длительность разливки. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (рисунок 1, а) или через промежуточные воронки (рисунок 1, б).  Рисунок 2 – Схема сифонной разливки (обозначения в тексте) При сифонной разливке (см. рисунок 2), основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько (от двух до шестидесяти) изложниц. Жидкая сталь из ковша (1) поступает в установленный на поддоне (5) футерованный изнутри центровой литник (2), а из него по футерованным каналам поддона (6) в изложницы (4) снизу. Центровой литник и изложницы устанавливают на массивной чугунной плите — поддоне, имеющей канавки, в которые укладывают пустотелый сифонный кирпич (трубки или проводки). Таким образом, металл из ковша поступает в изложницу, лишь пройдя систему каналов, футерованных огнеупорным кирпичом. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают, и ковш транспортируют к следующему поддону и т. п. Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху: 1) одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяет разливать в мелкие слитки плавки большой массы; 2) удобно применять защиту зеркала металла в изложнице шлаковыми смесями или жидким шлаком; 3) поверхность слитка получается чистой, так как металл в изложницах поднимается без разбрызгивания; 4) повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открываний/закрываний; 5) есть возможность следить за поведением металла в изложнице и регулировать скорость разливки. Недостатки сифонной разливки: 1) сложность и повышенная стоимость разливки из-за расхода сифонного кирпича, установки дополнительного оборудования и затрат труда на сборку поддонов и центровых; 2) дополнительные потери металла в виде литников (0,7—2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи; 3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича; 4) опасность загрязнения стали неметаллическими включениями из-за размывания сифонного кирпича. Преимуществами разливки сверху являются: 1) более простая подготовка оборудования к разливке и меньшая стоимость разливки; 2) меньше опасность загрязнения стали неметаллическими включениями; 3) отсутствие расхода металла на литники; 4) температура металла перед разливкой может быть ниже, чем при сифонной разливке. Вместе с тем, разливке сверху присущи следующие недостатки: 1) образование плен на поверхности нижней части слитков из-за разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке; 2) большая длительность разливки; 3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора. Оба способа разливки широко применяют. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Несмотря на необходимость дополнительной зачистки поверхности проката, разливка сверху для рядовых марок является более экономичной, чем разливка сифоном. В то же время высококачественные в легированные стали, когда стремятся уменьшить потери дорогостоящего металла на зачистку и получить чистую поверхность слитка, разливают главным образом сифоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т. 2. Сущность литейного производства. Формовочные и стержневые смеси, используемые при изготовлении отливок и песчано-глинистых формах. Требования, предъявляемые к формовочным и стержневым смесям. Состав, виды, применение, приготовление. Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки (детали). При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию называют отливкой. В процессе кристаллизации расплавленного металла и последующего охлаждения формируются механические и эксплуатационные свойства отливок. Литьем получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длиной от нескольких сантиметров до 20 м, со стенками толщиной 0,5—500 мм (блоки цилиндров, поршни, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков, станины прокатных станов, турбинные лопатки и т. д.). Для изготовления отливок применяют множество способов литья: в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением, центробежное литье и др. Область применения того или иного способа литья определяется объемом производственным требованиями к геометрической точности и шероховатости поверхности отливок, экономической целесообразностью и другими факторами. Формовочная смесь - это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных форм. Формовочные смеси по характеру использования разделяют на облицовочные, наполнительные и единые. Формовочные материалы - это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термохимической устойчивостью, что позволяет получать отливки без пригара. Облицовочная смесь - это формовочная смесь, используемая для изготовления рабочего слоя формы. Такие смеси содержат повышенное количество исходных формовочных материалов (песка и глины) и имеют высокие физико-механические свойства. Наполнительная смесь - это формовочная смесь для наполнения формы после нанесения на модель облицовочной смеси. Поэтому ее приготовляют путем переработки оборотной смеси с малым количеством исходных формовочных материалов (песка в глины). Облицовочные и наполнительные формовочные смеси используют при изготовлении крупных и сложных отливок. Единая смесь - это формовочная смесь, применяемая одновременно в качестве облицовочной и наполнительной смеси. Такие смеси применяют при машинной формовке и на автоматических линиях в серийном и массовом производствах. Единые смеси приготовляют из наиболее огнеупорных песков и глин с наибольшей связующей способностью, чтобы обеспечить их долговечность. Формовочные смеси должны обладать различными свойствами, такими как: - огнеупорность - способность смеси и формы сопротивляться размягчению или расплавлению под воздействием температуры расплавленного металла. Чем крупнее песок, тем меньше в нем примесей и пыли и чем больше кремнезема, тем более огнеупорна смесь. При низкой огнеупорности на поверхности отливки образуется пригар - прочное соединение формовочной или стержневой смеси с поверхностью отливки. - прочность - способность материала формы не разрушаться при извлечении модели из формы, транспортировании и заливке форм. Прочность формовочной смеси увеличивается с увеличением содержания глины, с уменьшением размеров зерен песка, плотности. - газопроницаемость - способность смеси пропускать через себя газы. Газопроницаемость тем выше, чем больше песка в формовочной смеси и чем он крупнее, а также чем меньше содержание глины в формовочной смеси. - пластичность - способность деформироваться без разрушения и точно воспроизводить отпечаток модели. - податливость - способность формы или стержня сжиматься при усадке отливки. Стержневая смесь - это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней. Стержни при заливке расплавленного металла испытывают значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны иметь более высокую огнеупорность, газопроницаемость, податливость, малую газотворную способность, легко выбиваться из отливок и т. д. Жидкостекольные смеси, используемые для изготовления литейных стержней и литейных форм, приготовляют из кварцевых песков с содержанием не более 3,5 % глины, связующего материала -- жидкого стекла с добавкой 10 %-ного раствора едкого натра. Отверждение смеси осуществляется продувкой углекислым газом. Холоднотвердеющие смеси (ХТС), используемые для стержней, приготовляют из кварцевого песка, связующих материалов - карбамидофурановых, фенолоформальдегидных смол и др. В качестве катализаторов применяют ортофосфорную или азотную кислоту и ее соли. Продолжительность отверждения смесей составляет от 1 до 20 минут. Требования: Пластичность формовочных и стержневых смесей Пластичностью называется способность смесей деформироваться под действием внешних нагрузок без нарушения целостности и сохранять приданную им форму после снятия нагрузки. Эти свойства необходимы для получения в форме отчетливого отпечатка модели. Пластичность формовочной смеси возрастает при увеличении содержания в ней воды до 6%, глины и связующих мм и риалов, а также песка с мелким зерном. Газопроницаемость формовочных и стержневых смесей Газопроницаемостью называется способность смесей пропускать газы вследствие своей пористости. Из формовочных материалов во время заливки формы сплавом выделяется большое количество газов. Если газопроницаемость смеси недостаточна, то газы опадают в металл, что вызывает брак отливки по газовым раковинам. Чем крупнее и чем однороднее по размерам зерна песка. Чем меньше в смеси глины, тем газопроницаемость смеси выше. Газопроницаемость определяют прибором, на котором через стандартный образец, изготовленный из формовочной смеси, пропускают 2000 см3 воздуха и определяют время прохождения воздуха. По полученным данным по расчетной формуле подсчитывают газопроницаемость смеси в условных единицах. Газопроницаемость формовочных смесей колеблется от 30 до 150 единиц. Прочность формовочных и стержневых смесей Прочностью называется способность смесей выдерживать внешние нагрузки без разрушения. Это свойство необходимо для того, чтобы форма не деформировалась и не разрушалась при транспортировании и при воздействии на нее давления жидкого металла. Прочность формовочных смесей возрастает при увеличении содержания в них глины, связующих материалов и песка с мелкими угловатыми зернами. Увеличение содержания воды до 3—5% повышает прочность смеси; при дальнейшем повышении влажности прочность смеси снижается. Прочность формовочной смеси определяют испытанием стандартных образцов на сжатие. Для форм применяют формовочную смесь с прочностью на сжатие в сыром состоянии 0,3—1,0 кГ/см2. Для повышения прочности формовочных смесей применяются связующие материалы — жидкое стекло, цемент, сульфитно-спиртовую барду и др. Противопригарность формовочных и стержневых смесей Противопригарностью формовочных и стержневых смесей называется способность смесей не сплавляться и не спекаться с расправленным металлом. Формовочные смеси иногда пригорают к отливке и образуют на ее поверхности сплошную корку из смеси окиси металла и песка, которая сильно затрудняет механическую обработку. Податливость формовочных и стержневых смесей Податливостью называется способность смесей сжиматься под действием внешних сил. Это необходимо для того, чтобы форма или стержень не препятствовали свободной усадке при затвердевании отливки. При недостаточной податливости материала формы в остывающей отливке возникают внутренние напряжения, приводящие к образованию трещин. Хорошей податливостью обладает крупный речной песок. Глина, располагаясь в промежутке между зернами песка, ухудшает податливость формовочной смеси. Состав и свойства формовочных материалов, применяемых для изготовления смесей, играют большую роль в получении качественной отливки. 3. Опишите явления, происходящие в металле при горячем деформировании и сущность процесса рекристаллизации. Укажите изменения в структуре и свойствах металла в результате этого процесса. Процессы, происходящие при горячей деформации стали. Упрочнение, разупочнение. Виды разупрочнения – статическое и динамическое. Влияние условий окончания деформации на структуру и свойства горячедеформированного металла. Зависимость между размером зерна и полученными механическими свойствами. Явления неоднородности и сверхпластичности при горячей деформации. Особенности горячей деформации углеродистых и легированных сталей. Другие виды деформации – теплая деформация, НТМО, ВТМО и др. МЕХАНИЗМ ГОРЯЧЕЙ ДЕФОРМАЦИИ - деформация проходит за несколько проходов (прокатка, ковка, объемная штамповка) – ступенчато: - деформация осуществляется через определенные промежутки времени; - температура деформации в каждом последующем проходе ниже; - во время промежутка между деформациями происходит частичное восстановление структуры; - окончательная структура формируется при наложении статических и динамических рекристаллизационных процессов. При деформации в горячем (аустенитном) состоянии происходит: -увеличение плотности дислокаций (наклеп); - перестройка и перераспределение дислокаций (разупрочнение). Наклеп в процессе деформации Разупрочнение в процессе деформации и после нее Процессы накладываются друг на друга. В первой клети (высокая температура, малые степени деформации) Упрочнение происходит внутризеренное скольжение дислокаций, двойникование. Образуется ячеистая структура. Разупрочнение: При ε < 10 % - динамическая полигонизация. Если плотность дислокаций не достигла критической величины, рекристаллизация не происходит . При ε = 25-30 % - неоднородное накопление дислокаций – возможность начала динамической рекристаллизации. При ε = 35- 50 % при наклепе образуется развитая ячеистая структура. Разупрочнение происходит путем динамической рекристаллизации (первичной). При этом происходит перемещение большеугловых границ и их рассыпание (коалисценция зерен). Рекристаллизацией называется процесс замены сильно искаженной структуры кристаллических материалов новыми зернами поликристалла той же фазы, но обладающими более совершенной кристаллической структурой и меньшей свободной энергией. Рекристаллизация может наблюдаться как в деформированных кристаллах, так и в кристаллах, искаженных другими методами (при росте кристаллов, при воздействии высокоэнергетических пучков и др.). В процессе нагрева деформированного кристалла рекристаллизация является следующей после возврата свойств кристаллов (отдых кристаллов и полигонизация) стадией структурных изменений и приводит к формированию поликристаллической структуры с низкой плотностью дислокаций к других дефектов кристаллического строения. Рекристаллизация осуществляется путем формирования зародышей и их последующего роста за счет миграции большеугловых границ. Различают три основных стадии рекристаллизации: первичную, собирательную и вторичную. Первичная рекристаллизация - процесс зарождения центров рекристаллизации и их роста до соприкосновения с соседними новыми зернами в рекристаллизованных участках. Новые зерна имеют более совершенную структуру, чем исходная матрица, и отделены от нее большеугловыми границами. Собирательная рекристаллизация заключается в росте одних рекристаллизованных зерен за счет других путем миграции высокоугловых границ. Средний размер зерна при этом увеличивается, но существенной разнозернистости не наблюдается. Движущей силой первичной рекристаллизации является уменьшение запасенной при пластической деформации энергии, связанной с дислокациями и другими дефектами кристаллического строения, движущей силой собирательной рекристаллизации - снижение свободной энергии границ зерен за счет уменьшения их протяженности в единице объема. Вторичная рекристаллизация отличается от собирательной тем, что способностью к росту обладают только немногие из рекристаллизированных зерен, те, которые могут достигать гигантских размеров на фоне мелкозернистой матрицы. Вторичная рекристаллизация происходит тогда, когда нет непрерывного нормального роста зерен. Такой тип рекристаллизации наблюдается, если граница зерен закреплена дисперсными частицами второй фазы. В этом случае при нагреве граница зерна может перемещаться либо "волоча" за собой частицы (медленная собирательная рекристаллизация), либо движущая сила рекристаллизации оказывается достаточной для отрыва от частиц нескольких границ, которые начинают быстро мигрировать, тогда как остальные границы еще закреплены частицами второй фазы. При этом и возникает вторичная рекристаллизация, приводящая к резкой разнозернистости металла. Последующий процесс получил название быстрой или аномальной рекристаллизации. Стабилизировать структуру (задержать рост зерен), вызывая тем самым вторичную рекристаллизацию, могут также некоторые текстуры. Отдельные стадии рекристаллизации являются термически активируемыми процессами, их скорость экспоненциально возрастает с увеличением температуры, а их началу обычно предшествует инкубационный период. Рекристаллизация существенно влияет на механические свойства кристаллических материалов. При наличии хладноломкости рекристаллизация деформированного металла с ячеистой структурой приводит к росту температуры хладноломкости, одновременно пластичность выше температуры хладноломкости возрастает, предел текучести снижается в соответствии с соотношением Петча. После рекристаллизации уменьшается склонность к локализации пластической деформации и формированию шейки. Рекристаллизация может происходить непосредственно в процессе горячей пластической деформации - это так называемая динамическая рекристаллизация. В данном случае устанавливается равновесие между процессами деформационного упрочнения и разупрочнения, и размер зерна определяется температурой и скоростью деформации. Поэтому динамическая рекристаллизация может использоваться для получения чрезвычайно мелкозернистого металла с низким уровнем разнозернистости. Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов. При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго. При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация. Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию. Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки. Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации. Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций. При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 3).  Рисунок 3 - Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации. В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный. Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.  Рисунок 4 - Влияние нагрева деформированного металла на механические свойства  Рисунок 5 - Изменение структуры деформированного металла при нагреве При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация. Рекристаллизация– процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность. 1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой. 2 стадия– собирательная рекристаллизация заключается в росте образовавшихся новых зерен. Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние. Температура начала рекристаллизации связана с температурой плавления для металлов для твердых растворов для металлов высокой чистоты На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 6).  Рисунок 6 - Влияние предварительной степени деформации металла на величину зерна после рекристаллизации С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. 4. Изобразите схему и опишите сущность процесса ручной дуговой сварки толсто-покрытыми электродами. Укажите назначение покрытий. Приведите основные виды сварных соединений, применяемых при ручной дуговой сварке. Ручная дуговая сварка покрытым электродом – это способ сварки плавлением, при котором дуга горит между плавящимся металлическим электродом и сварочной ванной, поверхность которой защищается от воздуха за счет расплавления электродного покрытия. Подача электрода в ванну и его перемещение вдоль стыка производится сварщиком вручную (рис. 7)  Рисунок 7 - Схема ручной сварки покрытым электродом: 1 – сварочная дуга; 2 – электрод; 3 - электрододержатель; 4 – сварочные провода; 5 – источник питания; 6 – свариваемая деталь; 7 – сварочная ванна; 8 – сварной шов; 9 – шлаковая корка Областью применения ручной дуговой сварки очень широка, это впервую очередь конструкции из различных видов стали и цветных сплавов с короткими криволинейными швами, всех типов сварных соединений и в любых пространственных положениях с толщиной соединяемых элементов от 1 до 175мм. Достоинствами способа являются: - его универсальность; - возможность сварки в монтажных условиях; - дешевизна оборудования и сварочных материалов. Однако у этого способа есть и ряд недостатков: - нестабильность процесса сварки, и как следствие низкое качество шва; - низкая производительность; - воздействие вредных факторов, таких как, излучения и аэрозоли, на здоровье сварщиков; - самые высокие затраты на обучение персонала. Электрод представляет собой стержень из сварочной проволоки диаметром от 1,6 до 12мм, и длиной от 150 до 450мм с нанесенным на него керамическим покрытием. Чаще всего используются электроды dэ=2…4мм и длиной 350-450мм, чем меньше dэ, тем меньше его длина (рис 8). Покрытие электрода обеспечивает: - легкое зажигание и устойчивое горение дуги; - получение металла шва требуемого химического состава; - равномерное расплавление стержня и покрытия электрода; - высокую производительность при небольших потерях электродного металла на угар и разбрызгивание; - получение плотных беспористых швов, не склонных к образованию горячих трещин; - легкую отделяемость шлаковой корки от поверхности шва; - минимальную токсичность при сварке.  Рисунок 8 - 1 - стержень; 2 - участок перехода, 3 - покрытие; 4 - контактный торец без покрытия Один из концов стержня освобожден от покрытия для его зажатия в электродо-держателе с обеспечением электрического контакта. Второй конец только слегка очищен для облегчения зажигания дуги посредством контакта с изделием. На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки. Покрытый электрод, несмотря на внешнюю конструкционную простоту, имеет достаточно сложную технологическую и металлургическую систему. Металлургические процессы, протекающие в нем при плавлении, сложны и отличаются от металлургических процессов, протекающих при выплавке стали. Они характеризуются своей кратковременностью, малым объемом реагирующих веществ, высокой температурой в зоне сварки и интенсивностью взаимодействия между металлом, шлаком и газом. В дуге происходит не только расплавление, но и испарение железа и содержащихся в нем различных химических элементов. Активно протекают окислительные процессы и процессы поглощения расплавленным металлом азота, кислорода и водорода. В результате сложных окислительно-восстановительных реакций, протекающих как в газовой среде, так и на границе ее раздела с металлом, а также между металлом и шлаком, происходит легирование, окисление и раскисление металла, образующего сварной шов. Химический состав шлакообразующей основы покрытия электродов определяет главным образом технологические свойства шлака. Соотношения компонентов покрытия выбирают таким образом, чтобы обеспечить достаточно низкую температуру плавления и низкую вязкость шлака, а также короткий интервал его затвердевания. По количеству электродов ручная дуговая сварка подразделяется на одно-, двух- и многоэлектродную (пучком электродов). По роду применяемого тока: на сварку при постоянном и переменном токе. Сваривать можно однофазной и трехфазной дугой. Наиболее широкое распространение получила сварка металлическим плавящимся электродом на постоянном и переменном токе. Другие методы ручной дуговой сварки применяются или для повышения производительности труда (например, сварка пучком электродов), или для получения определенных типов швов сварных соединений (например, при сварке с отбортовкой кромок), или при сварке легированных сталей, цветных металлов и их сплавов (например, сварка вольфрамовым электродом). 5. Процесс образования стружки и сопутствующие ему явления при резании Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и изготовлять детали более качественно, производительно и экономично. При резании различных материалов образуются следующие основные типы стружек (смотри рисунок): сливные (непрерывные), скалывания (элементные) и надлома.  Рисунок 9 Сливная стружка - а) образуется при резании пластических металлов (например, мягкой стали, латуни) с высокими скоростями резания и малыми подачами при температуре 400-500°С. Образованию сливной стружки способствуют уменьшение угла резания (при оптимальном значении переднего угла) и высокое качество смазочно-охлаждающей жидкости. Стружка скалывания - б) состоит из отдельных элементов, связанных друг с другом и имеет пилообразную поверхность. Такая стружка образуется при обработке твердой стали и некоторых видов латуни с малыми скоростями резания и большими подачами. С изменением условий резания стружка скалывания может перейти в сливную и наоборот. Стружка надлома - в) образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков. Режущий инструмент деформирует не только срезаемый слой, но и поверхностный слой обрабатываемой детали. Деформация поверхностного слоя металла зависит от различных факторов и ее глубина составляет от сотых долей миллиметра до нескольких миллиметров. Под действием деформации поверхностный слой металла упрочняется, увеличивается его твердость и уменьшается пластичность, т. е. происходит так называемый наклеп обрабатываемой поверхности. Чем мягче и пластичнее обрабатываемый металл, тем интенсивней процесс образования наклепа. Чугуны обладают значительно меньшей способностью к упрочнению, чем стали. Глубина и степень упрочнения при наклепе увеличиваются с увеличением подачи и глубины резания и уменьшаются с увеличением скорости резания. При работе плохо заточенным инструментом глубина наклепа примерно в 2-3 раза больше, чем при работе остро заточенным инструментом. Применение смазочно-охлаждающей жидкости значительно уменьшает глубину и степень упрочнения поверхностного слоя. При обработке металлов, особенно пластичных, в непосредственной близости к режущей кромке резца на переднюю поверхность резца налипает обрабатываемый материал, образуя металлический нарост, имеющий клиновидную форму и по твердости в 2-3 раза превышающий твердость обрабатываемого материала. Являясь как бы продолжением резца, нарост (рисунок слева) изменяет геометрические параметры резца (δ1<δ), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец. При обработке нарост периодически скалывается и вновь образуется; отрыв частиц нароста по длине режущего лезвия происходит неравномерно, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, увеличивают шероховатость обработанной поверхности. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких металлов, например чугуна, нарост, как правило, не образуется. При скорости резания υ<5м/мин нарост не образуется. Наибольшая величина нароста соответствует υ=10-20 м/мин для инструмента из быстрорежущей стали и υ>90м/мин для твердосплавного инструмента. Поэтому при этих скоростях не рекомендуется производить чистовую обработку. С увеличением подачи нарост увеличивается, поэтому при чистовой обработке рекомендуется подача 0,1-0,2 мм/об. Глубина резания существенного влияния на размеры нароста не оказывает. Для уменьшения нароста рекомендуется уменьшать шероховатость передней поверхности режущего инструмента, по возможности увеличивать передний угол γ (например, при γ=45° нарост почти не образуется) и применять смазочно-охлаждающие жидкости. При черновой обработке образование нароста, напротив, благоприятно сказывается на процессе резания. 6. Перечислите основные исходные данные, необходимые для проектирования технологического процесса. Каким технико-экономическим показателем оценивается совершенство технологического процесса? В чем измеряется производительность труда? Для разработки технологических процессов обработки конструкционных материалов необходимы следующие исходные данные: 1. рабочий чертеж детали с соответствующими техническими условиями. В отдельных случаях могут оказаться необходимыми чертежи сборочной единицы или агрегата, куда входит заданная деталь. При проектировании типовых или групповых технологических процессов необходимы рабочие чертежи деталей тех наименований, которые образуют тип или группу деталей; 2. данные по производственной программе, содержащие объем выпуска изделий, комплектность и сроки выполнения программного задания. Данные по объему выпуска изделий дадут возможность определить тип производства, по которому будет осуществляться проектируемый технологический процесс (единичное, серийное или массовое). В условиях серийного и массового производства объем выпуска служит основой для определения такта выпуска.; 3. паспортные данные имеющегося в цехе наличного оборудования, когда процесс разрабатывается для действующего предприятия, каталоги станков при разработке технологического процесса для вновь проектируемого предприятия; 4. чертеж заготовки (в случае, если заготовка спроектирована до разработки технологического процесса); 5. ГОСТы и нормали (отраслевые стандарты) для выбора операционных припусков и допусков, режимов резания и норм времени и т. п.; 6. типовые технологические процессы, или проверенные практикой технологические процессы на детали, аналогичные заданной, изготавливаемые на данном или родственных предприятиях. Производительность обработки и ее себестоимость зависят от ряда факторов, начиная от применяемого материала, способа получения заготовки и заканчивая требованиями к точности и шероховатости обрабатываемых поверхностей, изготавливаемых изделий, методами и средствами окончательного или межоперационного их контроля. Повышение точности, уменьшение шероховатости повышают трудоемкость и, следовательно, себестоимость. Целесообразность мероприятий, направленных на совершенствование техники и технологии, в том числе и экономичность предполагаемого технологического процесса, обосновывается расчетами технико-экономической эффективности. Эффект – это полезный результат, который обеспечивает новые разработки, технические мероприятия, инновации. Эффект может быть экономическим, экологическим, социальным, научно-техническим. Экономический эффект выражается в экономии всех видов производственных ресурсов, повышении производительности выпускаемой продукции, в росте прибыли предприятия. Экологический – уменьшение вредного влияния производства на окружающую среду. Социальный – улучшение условий труда, исключение тяжелого и вредного труда, профессиональных заболеваний, повышение культуры производства. Научно-технический – в обеспечении научно-технического прогресса (получение новых знаний, новых средств и т.п.). Экономический эффект количественно оценивается показателями . В общем виде показатель экономического эффекта определяется соотношением превышения стоимостной оценки полезных результатов с затратами на разработку инновации. Усовершенствованиями технологии могут быть следующие мероприятия: замена материала; увеличение КИМ; замена оборудования, или повышение его коэффициента загрузки; снижение трудоемкости обработки; механизация, автоматизация; применение прогрессивной технологической оснастки; экономия энергоносителей. Наиболее экономичный вариант ТП выбирают расчетом экономической эффективности по показателям. Различают общие (абсолютные) и сравнительные показатели. Общий (абсолютный) показатель определяется соотношением разности заводской цены и себестоимости продукции к капиталовложениям, способствующим этой экономии. Расчет ведется применительно к годовому выпуску продукции. |