Детали машин. ДМИОК 1. 1 Расчетное проектирование тихоходной передачи

Скачать 209.4 Kb. Скачать 209.4 Kb.

|

|

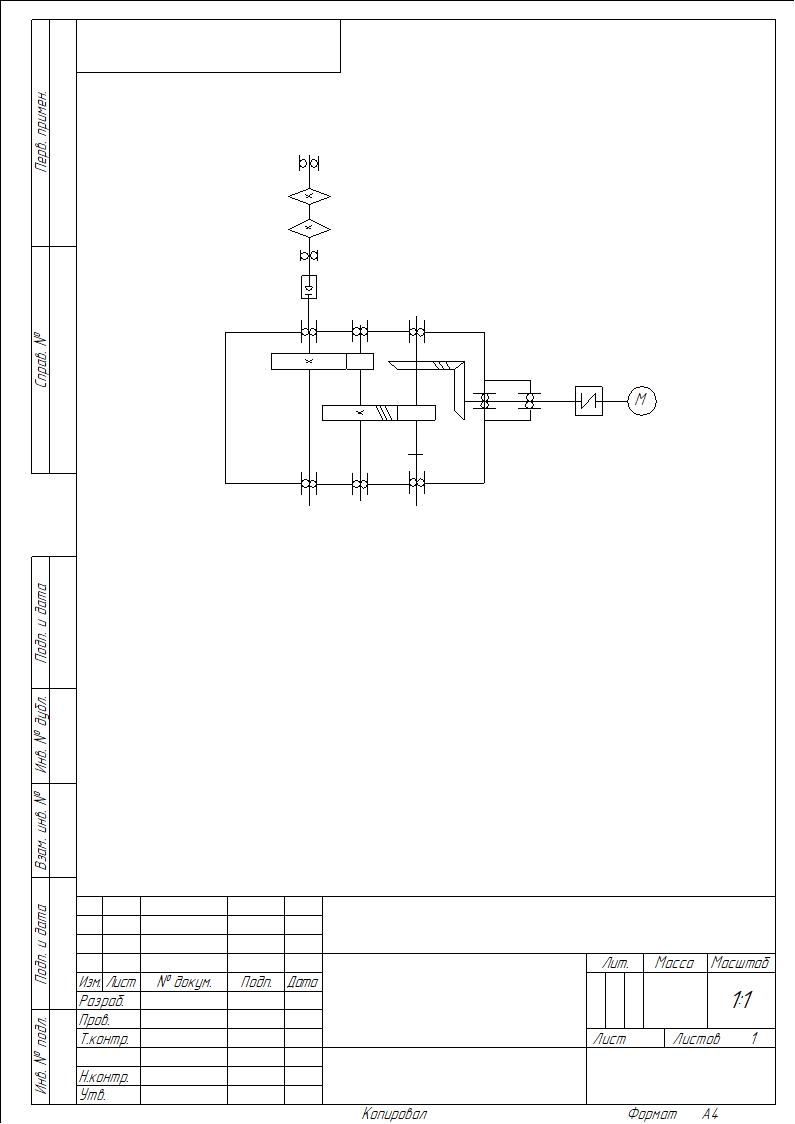

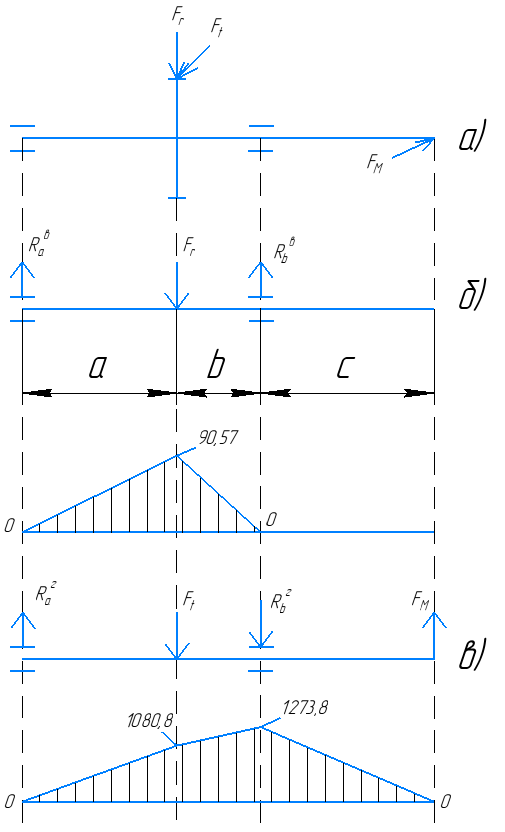

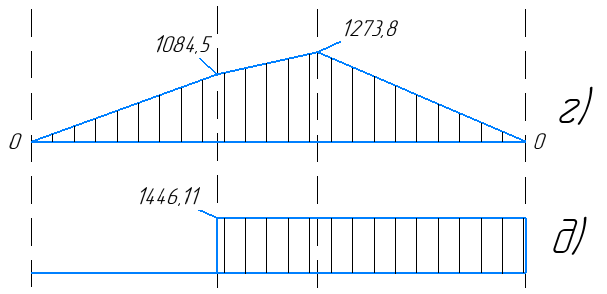

1 Расчетное проектирование тихоходной передачи Исходные данные к расчёту: Срок службы привода t = 7 лет Окружение усилие на звездочке Ft=3,5 кН Окружная скорость V=0,4 м/с Шаг цепи p=160 мм L=550 мм Число зубьев звездочки z=10 Материал вала – Сталь 45,   Рисунок 1 – Схема привода Проектный расчёт тихоходного вала привода Энерго-кинематический расчёт Подбор электродвигателя Выбор двигателя осуществляется по мощности, требуемой для обеспечения передачи крутящего момента на приводном валу. Мощность, потребляемая рабочим органом: Pp=Ftv2; (1.1) Pp= 3,50,42=2,8 кВт. Требуемую мощность электродвигателя, определим по формуле:  (1.2) (1.2)где η – к.п.д. привода. η = ηрпηппηкзпηцзпηппηппηмηпп (1.3) где ηрп – к.п.д. ременной передачи, ηпп – к.п.д. пары подшипников, ηкзп – к.п.д. конической зубчатой передачи ηцзп – к.п.д. цилиндрической зубчатой передачи ηм – к.п.д. муфты общий к.п.д. привода: η = 0,95 0,99 0,95 0,97 0,99 0,99 0,98 0,99 = 0,83 тогда требуемая мощность электродвигателя:  кВт кВт определяем расчётный диаметр рабочего органа:  ; (1.4) ; (1.4) определяем угловую скорость рабочего органа:  (1.5) (1.5)  определяем часто вращения рабочего органа  ; (1.6) ; (1.6) определяем требуемую частоту вращения электродвигателя: nэ=npu0; (1.7) nэ=20 (8…90) = 160…1800 мин-1; где u0 – передаточное отношение редуктора u0= uпрuзп uзп; (1.8) u0 = (2…6) (2…3) (2…5) = (8…90); Исходя из вычисленных значений PЭТР и nЭ выбираем асинхронный электродвигатель 4А160S2У3 с частотой вращения nЭД=2920 мин-1 и мощностью Рэд=15 кВт. определяем общее передаточное отношение привода:  ; (1.9) ; (1.9) ; ;определяем требуемое передаточное отношение редуктора:  ; (1.10) ; (1.10)где iОТКР – передаточное отношение открытой передачи из рекомендуемого диапазона  uт – передаточное отношение тихоходной передачи.  ; (1.11) ; (1.11) uб – передаточное отношение быстроходной передачи  ; (1.12) ; (1.12) 1.2 Определение частот вращения и крутящих моментов на валах Определение частоты вращения валов привода:  ; (1.13) ; (1.13) (1.14) (1.14) ; ;  ; (1.15) ; (1.15)   (1.16) (1.16)   (1.17) (1.17)определяем угловые скорости для каждого вала:  ; (1.18) ; (1.18)     определяем мощности, передаваемые валами:  (1.19) (1.19) (1.20) (1.20)  (1.21) (1.21)   (1.22) (1.22)  (1.23) (1.23) определяем крутящий момент на валах привода по формуле:  (1.24) (1.24)     2 Проектный расчет передач редуктора 2.1 Расчет быстроходной передачи редуктора. 2.1.1 Выбор материалов, термообработки и определение допускаемых напряжений для зубчатых колес. Для изготовления шестерни выбираем материал Сталь 40 Х. Для изготовления колеса выбираем материал Сталь 40 Х. Выбираем термообработку для шестерни и колеса: для шестерни – улучшение до H = 250 HB; для колеса – улучшение до H = 230 HB. Определяем предел контактной выносливости для колеса и шестерни:  (2.1) (2.1)  (2.2) (2.2) определяем циклическую долговечность для шестерни и колеса:  (2.3) (2.3)  (2.4) (2.4) рассчитываем расчетный срок службы в часах:  (2.5) (2.5) где: NГ - количество лет службы привода; NН – количество недель в году; NДН – количество рабочих дней в неделю; NСМ – количество рабочих смен в день; tСМ – количество часов в смену; задаем коэффициент режима работы, определяя в зависимости от заданного режима работы (режим работы средний):  число зацеплений зуба за один оборот колеса: c = 1; определяем эквивалентное число циклов напряжений для шестерни и колеса:  (2.6) (2.6)  (2.7) (2.7) определяем коэффициент долговечности для колеса и шестерни:  (2.8) (2.8)  (2.9) (2.9) если ZN < 1, то принимаем ZN= 1; если ZN > 1, то оставляем рассчитанное значение. В данном случае принимаем ZN= 1. Определяем коэффициент безопасности для колеса и шестерни:   определяем допускаемые контактные напряжения для колеса и шестерни:  (2.10) (2.10) МПа; МПа; (2.11) (2.11) МПа; МПа;определяем допускаем контактное напряжения для передачи:  (2.12) (2.12) МПа; МПа;  ; ;499,99 МПа  554,04 МПа; 554,04 МПа;условие выполняется. 2.1.2 Допускаемые напряжения изгиба Определяем предел изгибной выносливости для колеса и шестерни:  (2.13) (2.13) МПа; МПа; (2.14) (2.14) МПа; МПа;определяем циклическую долговечность для колеса и шестерни:  ; ;определяем коэффициент режима работы:  ; ;   ; ;определяем эквивалентное число циклов перемены напряжений изгиба:  ; (2.15) ; (2.15) ; ; ; ; определяем коэффициент долговечности для колеса и шестерни:  ; (2.16) ; (2.16)  ; ;если  < 1, то принимаем < 1, то принимаем  ; если ; если  > 1, то оставляем рассчитанное значение. В данном случае > 1, то оставляем рассчитанное значение. В данном случае  = 1; = 1;определяем коэффициент двустороннего приложения нагрузки:  принимаем YA = 1, так как односторонняя нагрузка. определяем коэффициент безопасности для шестерни и колеса:  ; ; определяем допускаемые напряжения изгиба для шестерни и колеса:  ; (2.17) ; (2.17)  ; ;  ; ; 2.1.3 Проектный расчёт быстроходной передачи редуктора Коэффициент ширины относительно внешнего конусного расстояния принимаем:  ; ; коэффициент концентрации нагрузки выбираем по графикам в зависимости от трердости поверхности зубьев, вида редуктора и отношения  : : ; (2.18) ; (2.18) ; ; коэффициент, характеризующий понижение прочности зубьев конической передачи по сравнению с цилиндрической:  ; ; принимаем модуль упругости для стали:  ; ; определяем внешний делительный диаметр колеса:  ; (2.19) ; (2.19)  ; ; определяем внешнее конусное расстояние:  ; (2.20) ; (2.20)  ; ;выбираем коэффициент модуля по зависимости от твёрдости поверхности зубьев:  ; ;определяем ширину колеса:  ; (2.21) ; (2.21) ; ;определяем углы делительных конусов:  ; (2.22) ; (2.22)  ; ; ; (2.23) ; (2.23)  ; ; определяем внешний делительный диаметр шестерни:  ; (2.24) ; (2.24)  ; ;определяем среднее конусное расстояние:  ; (2.25) ; (2.25)  ; ;эквивалентное число зубьев шестерни выбираем в зависимости от передаточного числа u и внешнего делительного диаметра шестерни de1:  ; ;определяем число зубьев шестерни:  ; (2.26) ; (2.26)  ; ;определяем число зубьев колеса:  ; (2.27) ; (2.27)  ; ;определяем модуль во внешнем сечении и выбираем ближайший стандартный модуль:  ; (2.28) ; (2.28)  ; ;определяем модуль в среднем сечении:  ; (2.29) ; (2.29)  ; ;уточняем число зубьев шестерни:  ; (2.30) ; (2.30)  ; ;уточняем число зубьев колеса:  ; (2.31) ; (2.31)  ; ;определяем делительные диаметры шестерни и колеса в среднем сечении:  ; (2.32) ; (2.32)  ; ; ; ; определяем делительные диаметры шестерни и колеса во внешнем сечении:  ; (2.33) ; (2.33)  ; ; ; ; Проверочный расчет быстроходной передачи редуктора Проверочный расчёт передачи по контактным напряжениям выбираем степень точности:  ; ;определяем окружную скорость:  ; (2.34) ; (2.34)  ; ;выбираем коэффициент динамической нагрузки в зависимости от степени точности, твердости поверхности зубьев и окружной скорости:  ; ;определяем коэффициент расчетной нагрузки:  ; (2.35) ; (2.35)  ; ;принимаем угол профиля: a= 20°; определяем контактные напряжения:  ; (2.36) ; (2.36) ; ; условие не выполняется. определяем перегрузку:  ; (2.37) ; (2.37)  ; ;перегрузка более 3%, производим корректировку ширины шестерни:  ; (2.38) ; (2.38)  ; ;пересчитываем контактное напряжение и недогрузку:  ; ;  ; ;недогрузка меньше 3% - условие выполняется. Проверочный расчёт передачи по напряжению изгиба Определяем эквивалентное число зубьев для шестерни и колеса:  ; (2.39) ; (2.39) ; ; ; ; определяем коэффициент формы зуба для шестерни и колеса: выбираем по графику при коэффициенте смещения x = 0 при числе зубьев z:  ; ;  ; ; определяем отношение:  ; (2.40) ; (2.40) ; (2.41) ; (2.41)В дальнейшем расчёт ведем при том  , для которого отношение получилось меньше. , для которого отношение получилось меньше.Коэффициент, характеризующий понижение прочности зубьев конической передачи по сравнению с цилиндрической:  ; ;определим коэффициент концентрации нагрузки:  ; (2.42) ; (2.42) ; ; определим коэффициент динамической нагрузки в зависимости от степени точности, твердости поверхности зубьев и окружной скорости v:  ; ;определим коэффициент расчетной нагрузки:  ; (2.43) ; (2.43)  ; ;определим окружное усилие:  ; (2.44) ; (2.44)  ; ; определим напряжение изгиба:  ; (2.45) ; (2.45)  ; ;условие выполняется.   a – расчетная схема вала; б – расчетная схема и эпюра изгибающих моментов в вертикальной плоскости; в – расчетная схема и эпюра изгибающих моментов в горизонтальной плоскости; г – эпюра суммарных изгибающих моментов; д – эпюра вращающих моментов. Рис. 2 – Расчетные схемы и эпюры изгибающих и вращающих моментов. Момент от силы  , т.к. усилие , т.к. усилие  ; ;Определяем реакции в опорах и строим эпюры изгибающих и вращающих моментов: Рассмотрим реакции от силы  , действующей в вертикальной плоскости: , действующей в вертикальной плоскости:  ; ; ; (5.4) ; (5.4)   ; ; ; (5.5) ; (5.5)  ; ; момент на 1 участке (с левой стороны):  ; (5.6) ; (5.6) ; ;момент на 2 участке (с правой стороны):  ; (5.7) ; (5.7) ; ;рассмотрим реакции от сил  , действующей в горизонтальной плоскости: , действующей в горизонтальной плоскости: ; ; ; (5.8) ; (5.8)  ; ; ; ; ; (5.9) ; (5.9) ; ;момент на 1 участке  ; (5.10) ; (5.10) ; ;момент на 2 участке  ; (5.11) ; (5.11) ; ;изгибающий момент для первого сечения:  ; (5.12) ; (5.12) ; ;  ; (5.13) ; (5.13) ; ; изгибающий момент для второго сечения:  ; ;По эпюрам суммарных изгибающих моментов и вращающих моментов определяется опасное сечение. В данном случае – сечение II Список использованной литературы: Иванов М.Н. Детали машин. Москва:Высш.шк., 2007.-408с Детали машин проектирование :Учеб.пособ/ Л.В.Курмаз, А.Т.Скобейда – Мн.: УП “Технопрнт”, 2001-290с. Конструирование узлов и деталей машин, Дунаев П.Ф.Леликов О.П. Москва, Высш.Шк.1998-447с.  |