10 билет. 1. Свойство коллекторов нефти и газа. Пористость и проницаемость продуктивных пластов

Скачать 3.05 Mb. Скачать 3.05 Mb.

|

|

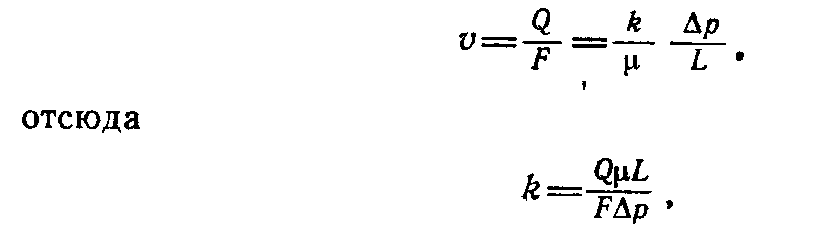

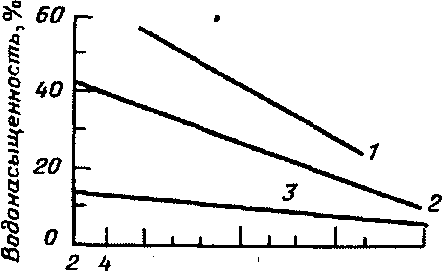

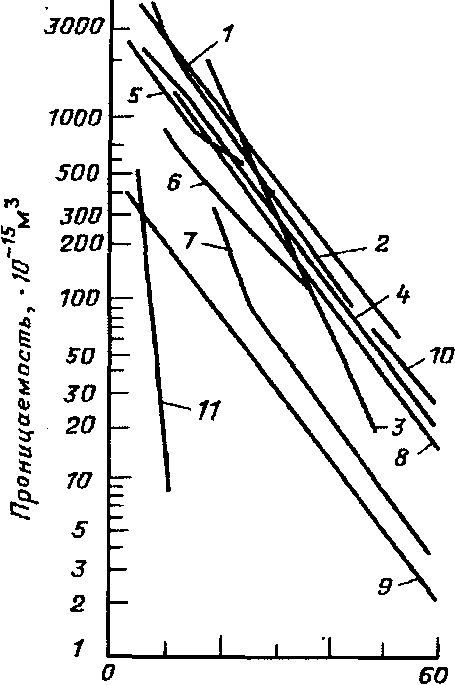

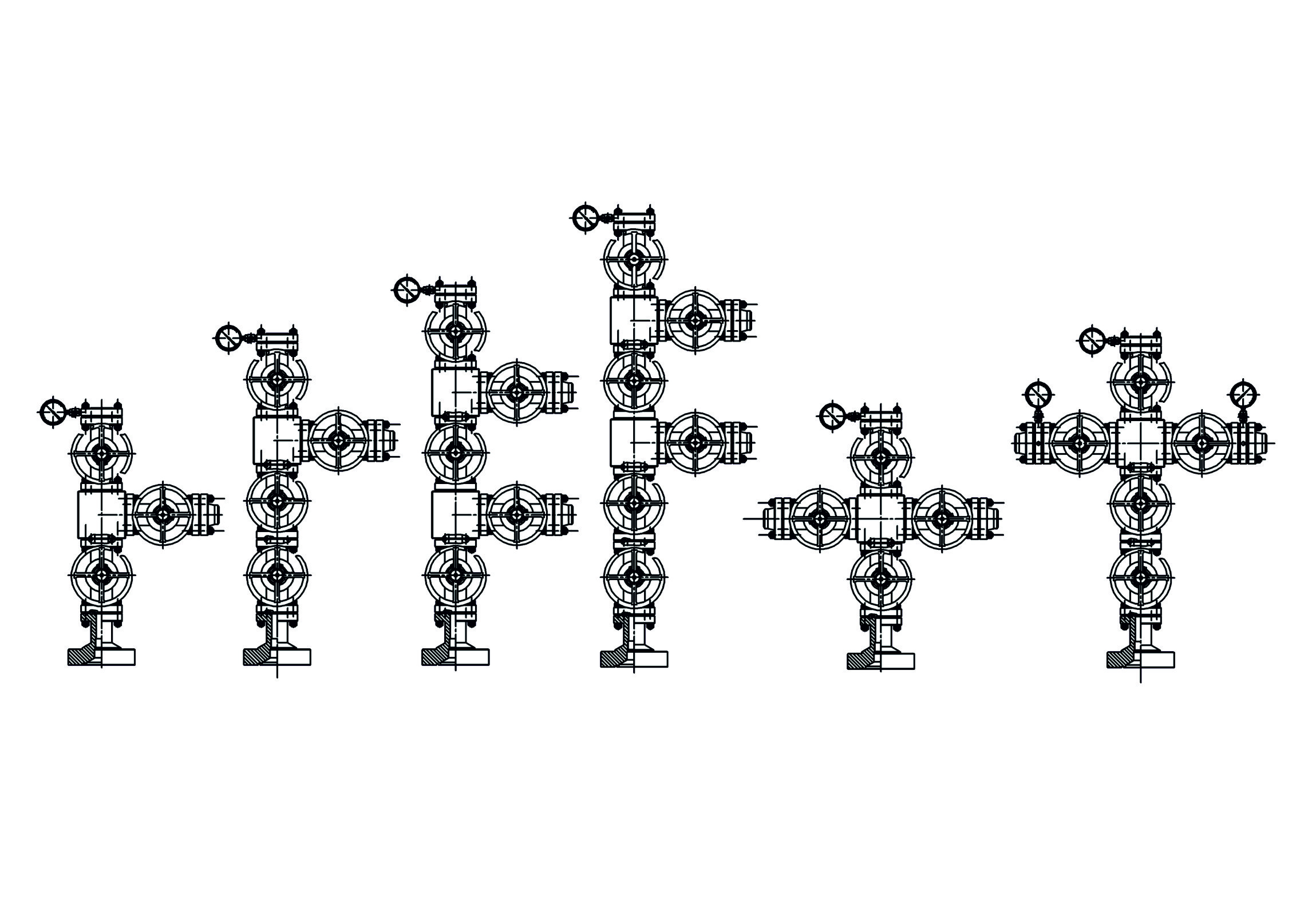

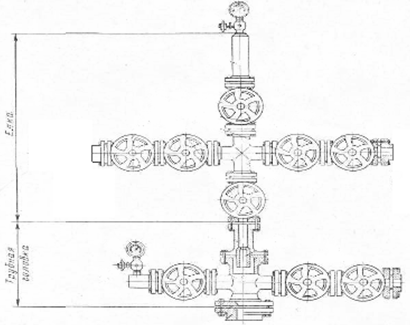

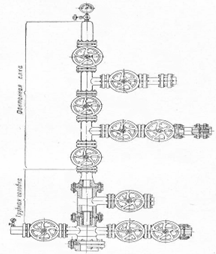

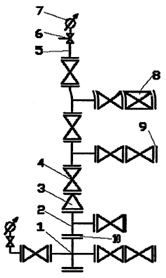

1. Свойство коллекторов нефти и газа. Пористость и проницаемость продуктивных пластов. ГЕОЛОГО-ПРОМЫСЛОВАЯ ХАРАКТЕРИСТИКА ПРОДУКТИВНЫХ ПЛАСТОВ. Продуктивными пластами называют горные породы, в порах, пустотах и трещинах которых имеются промышленные скопления газа или нефти. Геолого-промысловая характеристика продуктивных пластов включает в себя их состав (литолого-минералогический), коллекторские свойства (пористость, проницаемость), газонасыщенность, неоднородность, прочность и устойчивость при движении в них газа. Таким образом, геолого-промысловая характеристика пласта — это совокупность физических и физико-химических свойств пород пласта и особенностей взаимодействия их с насыщающим газом, благодаря которым возможно накопление и движение газа в пласте и которые проявляются в процессе добычи газа из пласта. Состав продуктивных пластов многообразен. Они могут состоять из песчаников, песков, известняков, доломитов, галечников и конгломератов. Пески состоят из мелких песчинок размером от 0,02 до 0,2 мм и более. В песчаниках частички скреплены глинистыми, железистыми, гипсовыми, карбонатными цементами. Известняки и доломиты состоят из блоков СаСО3 и MgCО3 с множеством трещин и пустот. Пористость—это свойство пласта, характеризующее его способность вмещать газообразные и жидкие углеводороды и воду в порах, кавернах и трещинах, имеющихся внутри пласта. Отношение объема пустот к видимому объему пласта называют коэффициентом пористости т. Не все пустоты пласта сообщаются между собой и бывают заполнены газом. Поэтому различают коэффициенты полной, открытой и эффективной пористости. Коэффициент полной пористости — это отношение суммарного объема всех пор Vn к видимому объему образца Vобр, т. е. m==Vn/Vобр. (2) Коэффициенты открытой и эффективной пористости — это отношение к объему образца соответственно пор, сообщающихся между собой, и пор, по которым возможно движение заполняющих их газов. Коэффициент пористости выражают в долях единицы или в процентах. Он может изменяться в широких пределах, примерно от 0,5 до 50 Это зависит от размеров и количества пор, которые остаются между частичками пород, слагающих пласт. Проницаемость — это способность пласта пропускать сквозь себя жидкости и газы под действием перепада давления. Движение газов и жидкостей в пласте называется фильтрацией. Экспериментально установлены два закона, которыми описывается движение газов и жидкостей в пористых пластах: линейный и нелинейный. Согласно линейному закону (называемому также законом Дарси по имени французского инженера, открывшего его) скорость движения жидкости в пористой среде прямо пропорциональна перепаду давления и обратно пропорциональна ее вязкости:  где Q — расход жидкости; — коэффициент абсолютной вязкости жидкости; L —длина образца; F — площадь поперечного сечения образца; р=р1—р2—разность давлений, создаваемых на концах испытуемого образца; k—коэффициент проницаемости. При размерностях величин, входящих в формулу (4), в системе единиц СИ за единицу проницаемости принимается 1 м2, т. е. проницаемость такой пористой среды, при фильтрации через образец которой площадью 1 м2 и длиной 1 м при перепаде давления 1 Па (один паскаль) расход жидкости вязкостью 1 Па-с составляет 1 мУс: На практике используется единица 1 мкм2, равная приблизительно ранее применяемой единице дарси (Д). Физический смысл размерности коэффициента проницаемости k (площади) заключается в следующем: он характеризует сечение каналов пористой среды, по которым фильтруется пластовый агент. Газ добывают из пластов с коэффициентами проницаемости от единиц до 510-15 м2 (0,005 Д или 5 мД). Коэффициент газонасыщенности—это отношение объема пор, занятых газом, к суммарному объему открытых пор в единице объема пласта. Газ занимает только часть пор, остальной объем занят связанной (остаточной, неподвижной) водой и конденсатом. Коэффициент газонасыщенности выражают, как и коэффициент пористости, в долях единицы или процентах. Значения коэффициента газонасыщенности до начала и в конце разработки называют соответственно начальными и конечными. Их используют при расчетах начальных и остаточных запасов газа в пласте. Фазовая проницаемость — это проницаемость отдельно для жидкости и газа при их одновременном движении в пористой среде. Фазовая проницаемость для газа тем больше, чем выше газонасыщенность пласта, т. е. фазовые проницаемости—функций насыщенностей пористых сред соответствующими веществами. Неоднородность — это степень различия геолого-промысловой характеристики пласта по площади и разрезу. В каждой скважине пласт имеет свою индивидуальную характеристику. Статистическая обработка данных по многим скважинам месторождения позволяет строить карты равных мощностей, пористостей, проницаемостей. Эти карты используют при проектировании и контроле за разработкой месторождений. Прочность и устойчивость пласта характеризуют его свойства не разрушаться вблизи забоя скважин при движении газа к скважине. Выражают эти свойства максимально допустимыми градиентами давлений (падение давления на единице длины пласта) или скоростями газа в порах (истинной скоростью фильтрации), Если превысить эти величины, пласт будет разрушаться. Эксплуатация скважин в этих условиях запрещается. Упругость пласта—это его способность при изменении давления изменять свой объем. До начала разработки продуктивный пласт находится под действием сжимающего давления веса вышележащих пород (горного давления) и противодействующего ему пластового давления газа, насыщающего пласт. При отборе газа пластовое давление снижается, а под действием горного давления уменьшается объем пласта и пор в нем. Кроме того, при падении давления в водонасыщенной части пласта расширяется пластовая вода и начинает продвигаться в газонасыщенную часть пласта. Оба эти процесса оказывают большое влияние на режим эксплуатации пласта, т. е. залежи в целом (см. § 1.4). Геолого-промысловую характеристику пласта определяют по образцам пород, извлекаемых из недр при бурении скважин, называемых кернами, и при исследованиях скважин. 2. Нефте-газо-водонасыщенность продуктивных пластов. 1.. Нефте-, газо-, водонасыщенность коллекторов. Поровое пространство пород-коллекторов нефтяных и газовых месторождений, как правило, заполнено углеводородами частично. Часть порового пространства занимает так называемая связанная вода. Большинство нефтяных и газовых месторождений приурочено к осадочному комплексу пород, сформировавшихся в морских или полуконтинентальных условиях. До появления в этих коллекторах нефти и газа они были полностью или частичнозаполнены водой. Процесс формирования залежей углеводородов сопровождался вытеснением воды из пор, каверн и трещин. Содержание остаточной воды обычно выражают в процентах от суммарной емкости пор. Оно может меняться от первых единиц до 70 % и более. В большинстве хорошо проницаемых песчано-алевритовых коллекторов содержание остаточной воды составляет 15-25 %. Количество остаточной воды в породах-коллекторах зависит от многих факторов. Важнейшие из них: минеральный состав, структура порового пространства, минеральный состав и количество глинистого цемента, карбонатность терригенных коллекторов, содержание поверхностно-активных веществ в нефтях. Менее изученными факторами, влияющими на содержание остаточной воды в породах-коллекторах, являются время формирования последних и время образования в них нефтяных и газовых залежей. Существует довольно много способов определения остаточной водонасыщенности породы-коллектора. В лабораторных условиях применяются следующие. 1. Способ, основанный на определении потери массы исследованного образца после экстрагирования и просушки его при температуре 105-107°С и на определении объема отогнанной из него или из смежного образца воды при кипячении их в растворителе с температурой кипения до 110°С. Погрешность метода не превышает 2 %. 2. Способ центрифугирования, при котором экстрагированный и полностью высушенный образец насыщается водой, которую затем вытесняют с помощью центрифуги при частоте вращения 4400-31500 об/мин. 3. Хлоридный метод, основанный на представлении о том, что минерализация погребенной воды в данной нефтяной или газовой залежи постоянна. Исходя из этого, зная минерализацию керна, т.е. содержание в нем хлоридов, можно установить истинную его водонасыщенность. 4. Метод полупроницаемой мембраны, основанный на отжатии свободной воды силами капиллярного давления с сохранением в образце породы остаточной воды. 5. Метод ртутной капиллярометрии, который заключается в нагнетании ртути в керн с одновременным измерением капиллярных давлений. Применяются также и многие другие лабораторные методы. В промысловых условиях для определения остаточной водонасыщенности широко распространен метод низкочастотной электрометрии, или электрический каротаж. Метод основан на том, что электропроводность породы коллектора зависит от количества и минерализации насыщающей его воды. По результатам геофизических исследований против испытуемых пластов определяют петрофизическую характеристику. Используя данные лабораторных определений остаточной водонасыщенности керна и петрофизические характеристики породы- коллектора, для этих же интервалов строят оценочные зависимости, с помощью которых далее находят остаточную водонасыщенность (нефтенасыщенность), используя только результаты геофизических исследований. При обобщении результатов исследования величины остаточной водонасыщенности обычно сопоставляют с проницаемостью как с параметром, наиболее полно отражающим влияние гранулометрического состава и текстурно-структурных свойств породы коллектора. П.Джонс для ориентировочного представления о содержании связанной воды рекомендует пользоваться графиком (рис. 23). Для конкретных пород коллекторов с межзерновой пористостью можно пользоваться зависимостью между проницаемостью и остаточной водонасыщенностью. Для различных отложений она различна (рис.24). Оба примера показывают, что при меньших значениях абсолютной проницаемости наблюдается наибольшая остаточная водонасыщенность, и наоборот. Для практической цели удобны статистические зависимости коэффициента остаточной водонасыщенности от величины относительной глинистости Орд. Величину относительной глинистости можно определить на любой стадии разработки месторождения, а следовательно, на любой стадии можно найти остаточную водонасыщенность и начальную нефтегазонасыщенность коллектора.   4 70 •100 1000 Проницаемость, • Рис.23. Зависимость между остаточной водонасыщенностью и проницаемостью для пород-коллекторов различного типа (по Джонсу, 1946): 1 - пески мелкозернистые; 2 - пески сред-незернистые; 3 - лески крупнозернистые; известняки и доломиты Рис.24. Зависимость содержания остаточной воды от проницаемости для различных нефтегазоносных пород (по А.А. Ханину): 1 - алевролиты абазин-ской свиты Ахтырско-Бугундырского нефтяного месторождения: 2 - алевриты ха-думского продуктивного горизонта Северо-Ставропольского газового месторождения: 3 - песчаники угерской свиты газовых месторождений Угерско и Бильче-Волица; 4 - модели песков кварцевых; 5 - алевролиты свиты медистых песчаников Шебелинского газового месторождения; 6 - песчаники мелкозернистые продуктивных горизонтов мела Газлинского газового месторождения; 7 - песчаники мелкозернистые газоконденсатного месторождения Русский хутор; 8 - песчаники мелкозернистые Усть-Балыкского и Мегионского нефтяных месторождений; 9 - песчаники мелкозернистые мотской свиты Марковского газоконденсатного месторождения; 10 - песчаники средне- и мелкозернистые газовых месторождений Байрамапи и Майского; 11 - рифовые пермские газоносные известняки ишимбайского типа 2. Пластовые нефти и газы. При техногенном воздействии на пластовую нефть, заключающемся в создании гидродинамических потоков воды и нефти в залежи, закачки вытесняющих агентов в пласт, и вследствие происходящих при этом физико-химических процессов взаимодействия между пластовыми и закачанными жидкостями наблюдается изменение значений физико-химических свойств добываемой нефти. С началом гидродинамического воздействия на пластовую нефть она неизбежно разделяется на две составляющие: подвижную нефть, которая может быть добыта в процессе разработки залежи, и остаточную нефть, которая остается в залежи в силу различных причин. Из многочисленных публикаций известно, что свойства подвижной и остаточной составляющих пластовой нефти могут сильно отличаться друг от друга. Из-за сложившейся практики в процессе исследований физико-химических свойств пластовой нефти участвует только ее подвижная составляющая (отбор проб пластовой нефти), свойства же остаточной нефти практически не изучены. На данном этапе развития исследователи могут только моделировать остаточную нефть, расчетными методами получать значения ее свойств и компонентного состава. Надо разделять понятия «пластовая нефть» и «подвижная нефть», потому что «подвижная нефть» является частью «пластовой нефти» и между ними наблюдаются разные значения их физико-химических свойств. При информационном обеспечении процесса добычи нефти необходимо учитывать различия между свойствами «пластовой нефти» и «подвижной нефти», так как техногенное воздействие оказывается в целом на «пластовую нефть», а добывается только ее часть — «подвижная нефть». С началом техногенного воздействия на пласт начинаютcя процессы перераспределения компонентов между подвижной и остаточной составляющими пластовой нефти. Пластовая нефть выходит из начального состояния термодинамического равновесия, характеризующегося определенными значениями внутренней энергии системы: пластовая жидкость – поверхность коллектора. Под техногенными процессами в данном случае понимается воздействие на пластовую нефть, которое выводит ее из состояния начального термодинамического равновесия между ее компонентами, с породой, пластовой водой и т.д. К техногенным процессам можно отнести: гидродинамическое воздействие на пластовую нефть, закачки воды и ПАВ в пласт, процессы, приводящие к изменению структуры и свойств порового пространства, то есть в целом технологическую деятельность, направленную на добычу углеводородного сырья. Процессы техногенного воздействия приводят к изменению компонентного состава и значений физико-химических свойств подвижной нефти. В научной литературе приведены примеры изменения состава попутного газа, происходящие при разработке месторождения. Добываемая подвижная нефть в процессе подготовки разделяется на товарную нефть и попутный газ, поэтому логично предположить, что техногенное воздействие повлияет и на компонентный состав обеих составляющих подвижной нефти. При разработке залежи содержание метана в попутном газе возрастает и это происходит из-за растворения метана в воде; рост содержания метана в попутном газе объясняется добычей его с увеличивающимися объемами подтоварной воды. Давление насыщения – это давление, при котором газ выделяется из нефти при его изотермическом расширении. Это важнейший параметр, определяющий параметр разработки. На давление насыщения оказывает существенное влияние ультразвуковое воздействие. С повыщением температуры давление насыщения растет. Коэффициент сжимаемости – это очень важная величина для пластовой нефти Кс=0,4 – 0,7 ГПа-1 При значительном содержании газа коэффициент увеличивается до 14. На коэфф-т сжимаемости влияет температура. 3. Назначения и типы фонтанной арматуры. Фонтанная арматура. Фонтанная арматура предназначена для герметизации устья скважин, контроля и регулирования режима их эксплуатации, а так же для проведения различных технологических операций. Конструкция фонтанной арматуры включает в себя: трубную головку, фонтанную елку, запорные устройства с ручным (или пневматическим) управлением, регулирующие устройства. Существуют два основных типа фонтанной арматуры: крестовые и тройниковые.  Типы арматур Фонтанная арматура предназначена для герметизации устья скважин, контроля и регулирования режима их эксплуатации, а также для проведения различных технологических операций в умеренном и холодном микроклиматических районах для сред, содержащих СО2, H2S и СО2 и пластовую воду. Арматура включает трубную головку, фонтанную елку, запорные устройства с ручным и пневматическим управлением, регулирующие устройства (дроссели). В мире существуют 2 основых типа фонтанной арматуры: тройникового и крестового типа. Арматура тройникового типа, ее отличие от арматуры крестового типа в том, что на фонтанной елке отсутствуют крестовины, вместо них используются тройники. А также крестовая арматура по высоте меньше тройниковой; это облегчает ее обслуживание.  Фонтанная арматура крестового типа Крестовина или тройник позволяют отводить добываемую смесь к манифольдам или иметь сообщение с одним из межтрубных пространств. На этих же деталях можно подвесить колонну НКТ. Катушка или переводник служат для подвески НКТ или для перехода с одного размера деталей арматуры на другой. Детали и узлы арматуры соединяются между собой резьбой, фланцами с уплотнениями или хомутами. По этому признаку арматура делится на резьбовую, фланцевую и хомутовую.  Фонтанная арматура тройникового типа Тройниковую арматуру рекомендуется использовать при низких и средних давлениях. Тройниковую арматуру с двухструнной елкой рекомендуют для скважин, в продукции которых содержаться механические примеси. Крестовая и тройниковая однострунные арматуры предназначены для скважин в продукции которых нет механических примесий. Для средних и высоких давлений рекомендуют применять крестовую арматуру. Крестовая арматура значительно ниже тройниковой, что облегчает ее обслуживание. К недостаткам крестовой арматуры относится то, что при выходе из строя одного из отводов необходимо закрывать нижнее стволовое запорное устройство, а следовательно, останавливать скважину, что в свою очередь приводит к финансовым потерям. У тройниковой арматуры с верхним рабочим отводом при выходе его из строя можно закрыть среднюю стволовую задвижку и включить в работу нижний отвод. При Исследовании скважин, часто, необходимо устанавливать над фонтанной елкой лубрикатор для спуска того или иного прибора. Для этой цели в тройниковой и крестовой арматуре предусмотрено верхнее стволовое запорное устройство. Запорные устройства служат для полного перекрытия или полного открытия проходного сечения ствола или отвода. Регулировка параметров потока неполным закрытием запорного устройства не допускается. Для регулирования параметров потока и, следовательно, режима работы скважины используются специальные узлы -- дроссели (штуцеры). Штуцеры применяют в основном нерегулируемого типа. В некоторых случая, при малом содержании образива, ставят регулируемые штуцеры. Трубная головка монтируется непосредственно на колонной головке и предназначена для подвески одной или нескольких колонн НКТ и герметизации на устье межтрубных пространств. Трубная головка должна обеспечить проход жидкости или газа в межтрубные пространства, а так же позволяет контролировать давления в них и выполнять необходимые исследования скважины. Колонны подъемных труб подвешивают к трубной головке на резьбе либо на муфте. В первом случае при однорядной конструкции лифта трубы подвешивают на стволовой катушке; при двухрядной -- внутренний ряд труб - на стволовой катушке, а наружный -- на тройнике трубной головки. В фонтанной арматуре уплотнение между фланцами осуществляется овальным кольцом из мягкой стали. Для регулирования фонтанной струи и направления ее в выкидные линии служат задвижки или краны, установленные на боковых отводах крестовин или тройников. Елка предназначена для направления продукции скважины в выкидную линию регулирования, режима эксплуатации, для установки специальных устройств при спуске скважинных приборов или скребков для очистки труб от парафина, замера давления и температуры среды, а также для проведения некоторых технологических операций. Боковые струны арматуры оканчиваются ответными фланцами для приварки к линиям манифольда. На фланцах боковых отводов трубной головки и фонтанной елки предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования в затрубное пространство и в ствол елки. В качестве запорных устройств фонтанной арматуры применяют проходные пробковые краны и прямоточные задвижки с принудительной или автоматической подачей смазки. Для регулирования режима эксплуатации на боковых струнах елки установлены регулируемые или нерегулируемые дроссели со сменной втулкой из износостойкого материала. Наблюдение за работой фонтанных скважин ведется по показаниям двух манометров, установленных на каждой скважине. Верхний манометр предназначен для замера давления на устье скважины, которое называется буферным. По нижнему манометру, устанавливаемому на крестовине трубной головки, определяется затрубное давление. Основными деталями и узлами фонтанной арматуры являются крестовина 1, имеющая два боковых отвода, тройник 2, имеющий один боковой отвод, катушка или переводник 3, запорное устройство 4, фланец под манометр или буфер 5, кран 6, манометр 7, дроссель 8, ответный фланец 9.  4. Измерение расхода методом переменного перепада. Приборы применяемые для измерения. Основные параметры: давление (скорость газа), температура, перепад. На УКПГ-НТС применяются расходомеры перепада мембранного типа (сужающее устройство). При рассмотрении сужающих устройств в настоящей главе основное внимание уделяется нормальным сужающим устройствам (нормальным диафрагмам, соплам, традиционное сужающее устройство, клиновидный элемент, конус, трубам Вентури), получившим широкое применение при промышленных измерениях. Расход технологической среды определяется разностью давлений, создаваемой сужающим устройством в трубопроводе. Расходомер переменного перепада давления включает три основных элемента. Первичный элемент создает падение давления путем введения препятствия в трубе, которое позволяет использовать уравнение Бернулли для расчета расхода. Падение давления измеряется вторичным элементом, преобразователем перепада давления, а третий элемент включает в себя все остальные части системы, такие как импульсные трубопроводы и соединители. Расходомеры: Вихревые Калориметрические Термоанемометрические Ротаметры Турбинные Переменного перепада давления. 5. Узел входа шлейфов (УВШ). Технологическая схема. Назначение. |