курсач. 1 Техникотехнологический раздел

Скачать 222.5 Kb. Скачать 222.5 Kb.

|

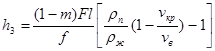

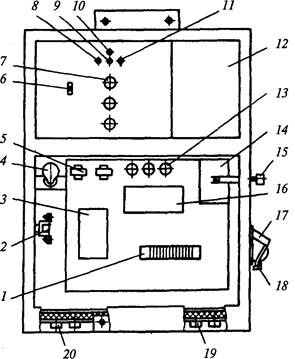

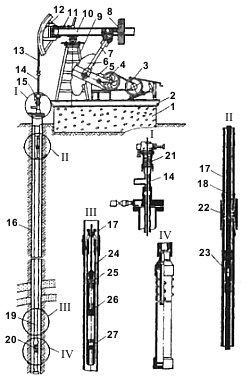

Введение Одним из наиболее распространенных механизированных способов эксплуатации скважин является способ с использованием скважинного насоса с приводом, расположенным на поверхности. Свыше 65 % действующего фонда скважин оснащены штанговыми скважинными насосными установками (ШСНУ). С помощью ШСНУ добывается около 30 % всей нефти. Такое широкое распространение эксплуатации скважин штанговыми установками объясняется тем, что этот способ наиболее экономичный и гибкий в отношении регулирования отбора жидкости. К преимуществам ШСНУ относится: простота конструкции, простота обслуживания и ремонта в промысловых условиях, удобство регулировки, возможность обслуживания установки работниками низкой квалификации, малое влияние на работу ШСНУ физико-химических свойств откачиваемой жидкости, высокий КПД, возможность эксплуатации скважин малых диаметров. Эффективность добычи нефти штанговыми насосами в основном зависит от правильного подбора оборудования и установления оптимальных режимов откачки жидкости. Удаленность скважин, их разбросанность по территории месторождения вызывают необходимость применения различных видов оборудования. При эксплуатации скважин, оборудованных СШНУ, особую роль играют средства автоматизации, применяемые на таких скважинах. Поэтому актуальность темы данного проекта сложно переоценить. 1 Технико-технологический раздел Назначение и область применения СШНУ Установки штанговые скважинные насосные (СШНУ) предназначены для откачки пластовой жидкости из нефтяных скважин. Они применяются для добычи нефти на поздней стадии эксплуатации нефтяных месторождений. Рациональная область применения ШСНУ по подаче составляет до 100…120 м3/сут, а по глубине подвеса насоса до 1500...1800 м. В отдельных случаях ШСНУ используют с подвесками насосов до 3500 м, а в неглубоких скважинах-с дебитами до 200…300 м3/сут. Широкое распространение ШСНУ обусловлено прежде всего применением скважинного насоса объёмного типа, что обеспечивает: 1) отбор пластовой жидкости в объёме от долей до сотен кубических метров в сутки при приемлемых энергетических затратах; 2) простоту обслуживания и ремонта в промысловых условиях; 3) малое влияние (по сравнению с другими способами) на работу установки физико-химических свойств жидкости. Глубинные штанговые насосы ГШН являются наиболее распространенным видом насосов, предназначенных для подъема жидкости из нефтяных скважин. До недавнего времени основным изготовителем ГШН являлся Суруханский машиностроительный завод г. Баку (бывший завод им. Дзержинского). Изготовление насосов производилось по ОСТ 26.16.06-86. По эксплуатационным качествам, конструктивному и материальному исполнению эти насосы не в полной мере удовлетворяли запросам нефтегазодобывающей отрасли, в связи с чем значительное количество насосов закупалось по импорту в США и Европе. Все основные производители ГШН в США и Европе изготавливают насосы в соответствии со стандартами Американского Нефтяного Института (АРI) - Спецификация 11 АХ. По своим эксплуатационным качествам эти насосы значительно превосходят насосы, которые изготавливались по ОСТ 26.16.06-86, а многообразие исполнений обеспечивает подбор насосов для любых скважинных условий. По присоединительным размерам и резьбам выпускаемые насосы модифицированы под отечественное скважинное оборудование. Одновременно с поставкой насосов у потребителей в местах эксплуатации ГШН организуются сервисные центры, оснащенные всем необходимым оборудованием для качественного обслуживания и ремонта насосов, а также для их правильного подбора и использования. 1.2 Устройство установки Штанговая скважинная насосная установка (ШСНУ) состоит из привода, устьевого оборудования, колонны насосных штанг, колонны насосно-компрессорных труб, скважинного насоса и вспомогательного подземного оборудования. В редких отдельных случаях какой-либо из перечисленных элементов может отсутствовать, тогда его функцию выполняют другие элементы ШСНУ. В Приложении 1 (рисунок 2) представлена схема СШНУ. Привод предназначен для преобразования энергии двигателя в механическую энергию колонны насосных штанг, движущихся возвратно-поступательно. Колонна насосных штанг представляет собой стержень, состоящий из отдельных штанг, соединённых друг с другом резьбовыми соединениями. Колонна насосных штанг передаёт механическую энергию от привода к скважинному насосу. Скважинный насос (как правило, плунжерный) преобразует механическую энергию движущихся штанг в механическую энергию откачиваемой пластовой жидкости. Колонна насосно-компрессорных труб служит каналом для подъёма откачиваемой пластовой жидкости и обеспечивает удержание на весу цилиндра скважинного насоса. Устьевое оборудование герметизирует внутреннюю полость колонны НКТ, её соединения с нефтепромысловым коллектором, а также фиксирует верх колонны НКТ. Вспомогательное подземное оборудование устанавливается в зависимости от особенностей каждой скважины. В комплект могут входить: якорь, фиксирующий низ колонны НКТ относительно эксплуатационной колонны, газовые и песочные якоря для отделения из пластовой жидкости, поступающей на приём скважинного насоса, газа и песка, иногда клапаны-отсекатели пласта. В отдельных случаях колонна штанг может быть полой, и ее внутренняя полость используется в качестве канала для подъёма пластовой жидкости. При этом колонна НКТ может отсутствовать, а цилиндр скважинного насоса фиксируется специальным якорем с пакером. Рассмотрим отдельные элементы установки на примере ШСНУ с балансирным станком- качалкой. Штанговая скважинная насосная установка включает в себя привод, располагаемый в непосредственной близости от устья скважины. Известно большое число различных конструкций приводов. Привод ШСНУ обеспечивает вертикальное возвратно-поступательное перемещение верхней точки колонны штанг. Последняя собирается из отдельных штанг длиной 8 м, диаметром 16-25 мм, соединяемых друг с другом посредством резьбовых муфт. Первая, верхняя штанга (устьевой шток) имеет, как правило, несколько больший диаметр (до 38 мм) и пропущена через устьевой сальник, обеспечивающий герметизацию внутренней полости НКТ. Колонна насосно-компрессорных труб соединяет скважинный насос (его цилиндр) с устьевым оборудованием и образует канал для движения вверх пластовой жидкости, откачиваемой скважинным насосом. Колонна собирается из отдельных труб 17 длиной 8-11 м и диаметром 38-102 мм с помощью муфт. Устьевое оборудование имеет корпус, в котором расположен устьевой сальник, боковой отвод для соединения внутренней полости НКТ с промысловым коллектором, а также боковой отвод, сообщающийся с затрубным пространством. Устьевой сальник снабжен механизмом для регулировки его затяжки и фиксации уплотнённого элемента. Штанговый скважинный насос III представляет собой насос одинарного действия. Он состоит из цилиндра 24, соединённого с колонной НКТ, плунжера 25, соединённого с колонной штанг. Нагнетательный клапан 26 установлен на плунжере, а всасывающий 27 – в нижней части цилиндра. Ниже насоса при необходимости устанавливается газовый IV или песчаный якорь. В них газ и песок отделяются от пластовой жидкости]. Газ направляется в затрубное пространство между насосно-компрессорной 17 и эксплуатационной 16 колоннами (на фрагментах I-IV рисунка эксплуатационная колонна не показана), а песок осаждается в корпусе якоря. При работе ШСНУ энергия от электродвигателя передаётся через редуктор к кривошипно-шатунному механизму, преобразующему вращательное движение выходного вала редуктора через балансир с головкой в возвратно-поступательное движение колонны штанг. Связанный с колонной плунжер также совершает возвратно-поступательное движение. При ходе плунжера вверх нагнетательный клапан закрыт давлением жидкости, находящейся под плунжером, которая по колонне насосно-компрессорных труб движется вверх – происходит её откачивание. В это время впускной всасывающий клапан открыт, и жидкость заполняет объём цилиндра насоса под плунжером. При ходе плунжера вниз всасывающий клапан под действием давления столба жидкости закрывается, нагнетательный клапан открывается, и жидкость перетекает в надплунжерное пространство цилиндра. Поднятая на поверхность жидкость через боковой отвод устьевого сальника поступает в промысловый коллектор. В зависимости от специфических особенностей промыслов или отдельных скважин применяют и другие конструкции элементов ШСНУ. Как видно, ШСНУ представляет собой насосный агрегат, вертикальный габарит которого соответствует расстоянию от ШСН до привода. В результате его гидравлическая часть – плунжер с цилиндром – удалена от механической, т. е. привода, расположенного на поверхности до 3000-4000 м. Эта же величина и определяет вертикальный габарит всей установки в целом. Диаметральные размеры гидравлической части установки, т. е. колонн НКТ, штанг и скважинного насоса, весьма малы по сравнению с линейными. Из-за этих особенностей ШСНУ на работу существенно влияют упругие деформации её наиболее длинных элементов – колонны штанг и НКТ, а также собственные веса подвижных частей установки, которые соизмеримы, а в ряде случаев превышают полезные нагрузки, возникающие в процессе подъёма пластовой жидкости. Всё это предопределяет конструктивные особенности основных элементов и узлов ШСНУ. 1.3 Сущность автоматизации и средства на скважинах, оборудованных ШСНУ Автоматизацией ШСНУ предусматривается управление, противоаварийная защита, контроль и диагностика установки. Средствами автоматизации ШСНУ являются: - датчики динамометрирования, ваттметрирования, давления, уровня, несанкционированного доступа к станции управления либо стационарные системы динамометрирования («ДДС-06», «СДА-10»), измерения уровня жидкости в скважине («Микон-811) и др.; - блок управления станком-качалкой, предназначенный для управления и защиты электродвигателя и обеспечивающий: а) Аварийное отключение электродвигателя станка-качалки; б) Самозапуск станка-качалки через установленное время после отключения, если был перерыв в снабжении электроэнергией; в) Включение и отключение по заданной программе. В настоящее время применяются блоки управления станками, оснащённые специальным микропроцессорным устройством ввода/вывода сигналов – контроллером (специальный компьютер в индустриальном исполнении). Функции контроллера скважины на примере «Мега-СКВ» · С заданной периодичностью осуществляет замер параметров для построения ваттметрограмм, что позволяет вычислить действующие значения мощности, а также определить направление тока, то есть несбалансированность станка-качалки. · С заданной периодичностью осуществляет замер параметров для построения динамограммы. Автоматическая интерпретация динамограмм в сервере позволяет диагностировать все основные виды неисправностей насосного оборудования скважины. · Передает состояние станка-качалки (работает/стоит) в диспетчерский пункт (ДП). Из ДП можно управлять работой станка-качалки, то есть включить или остановить станок-качалку в ручном, дистанционном или автоматическом режиме управления. Для управления работой штанговой насосной установки, контроля и защиты электрооборудования наиболее часто применяются блоки управления БУС-ЗМ и БУС-4, станции управления СУС-01 и станции управления семейства «Омь». Станции управления обеспечивают: ручной пуск и остановку электродвигателя; автоматический его пуск (самозапуск), пуск и остановку по заданной программе; защитное отключение электродвигателя с задержкой в зависимости от перегрузки в установившемся режиме работы при возникновении аварийных ситуаций (обрыве фаз, обрыве ремней, обрыве штанг, перегрузках по току, неисправности насоса, заклинивании редуктора, повышении или понижении давления в выкидном трубопроводе на заданные уставки). Защита электродвигателя от перегрузки осуществляется тепловым реле. Выбор нагревательных элементов производится в зависимости от мощности электродвигателя. Схема станций позволяет дистанционно управлять работой станка-качалки. Работу по заданной программе обеспечивает в БУС-ЗМ реле времени типа РВ-5М, а в СУС-01 — блок управления и защиты БУЗ. Защитное отключение происходит по следующим причинам: короткое замыкание, перегрузка двигателя, обрыв фаз, короткое замыкание, от внешнего датчика. В блок управления БУС-ЗМ входят установочный автомат с электромагнитным расцепителем, трехполюсный контактор, тепловые биметаллические реле, реле времени и универсальный переключатель, смонтированные в металлическом пыле- и влагонепроницаемом ящике. Снаружи ящика помещаются рукоятки переключателя и штепсельная розетка. Конструктивно станция управления СУС-01 выполнена в виде шкафа навесного типа. Схемы СУС-01 в приложении (рисунок 1) Станция СУС-01 в отличие от БУС-ЗМ дополнительно обеспечивает: • запоминание аварийного отключения станка-качалки с запретом повторного включения без съема аварийного сигнала; • расшифровку причины аварийного отключения станка-качалки; • формирование сигналов состояния станка-качалки (работает, стоит), причины аварийного отключения, активной мощности в аппаратуре КН системы телемеханики; • автоматическое управление отопителем для поддержания заданной температуры 243 К внутри станции в зимних условиях с запретом включения электродвигателя С К при температуре окружающей среды ниже 243 К. Станция СУС-01 позволяет снимать ваттметрограмму и проводить телединамометрирование при помощи системы телемеханики. Для включения приводного электродвигателя станка-качалки необходимо включить рубильник и установить ручку из указанного положения без выдержки времени в положение СТОП. 1.4 Обслуживание скважин, оборудованных СШНУ Контроль за работой скважины осуществляется динамометрированием, замерами дебита жидкости, устьевых давлений, динамического уровня. Профилактический осмотр наземного оборудования осуществляется 1 раз в три дня. При осмотре работающего станка-качалки оператор ЦДНГ должен проверять: - наличие вибрации и необычных шумов - визуально и на слух. Определить, какие из частей станка-качалки предположительно являются их источниками. В случае необходимости остановить качалку; - уравновешенность по показаниям амперметра. Проводится после выхода скважины на режим и после изменения режима работы скважины (уравновешенность удовлетворительная, если разность между показаниями амперметра при ходе вверх и вниз не превышает ± 10% от полусуммы двух максимальных значений силы тока за цикл). Если С К работает в неуравновешенном режиме, то его останавливают и дают заявку в ПРЦЭО. После остановки СК (головка в нижнем положении, тормоз затянут) проверяют: - нагрев электродвигателя, редуктора (на ощупь); - состояние резьбовых соединений (простукиванием); - один раз в 7 дней уровень масла в редукторе (осмотром масломерного щупа); - натяжение клиновых ремней один раз в месяц (опробованием). В случае необходимости ремни заменить. Не допускается установка новых ремней из старых; - посадку кривошипов на тихоходном валу редуктора — визуально; - крепление контргрузов к кривошипам — визуально (не должно быть смещения при работе); - соединение кривошипа с нижней головкой шатуна — визуально со стороны редуктора (палец не должен проворачиваться относительно кривошипа); - центровку — визуально. При нарушении центровки дать заявку в ПРЦЭО; - канатную подвеску сальникового штока и устьевой сальник: при нижнем положении головки балансира расстояние между нижней траверсой подвески и устьевым сальником должно быть не менее 200 мм (визуально); - состояние каната — визуально (при обрыве проволок дать заявку в ПРЦЭО); - утечки нефти через сальник. При наличии утечек подтянуть или заменить сальник; - состояние крепления каната и штока в подвеске — визуально. Во всех случаях явных поломок сообщить мастеру. На каждой скважине канатная подвеска должна быть оборудована двумя траверсами - верхней и нижней. Расчетная часть Расчет прямой промывки скважины для удаления песчаной пробки Исходные данные: глубины скважины Н = 2100 м; диаметр экспл. колонны D = 146 мм; диаметр промывочных труб d =60 мм; максимальный размер песчинок = 0,25 мм; глубина фильтра скважины 1100 - 1080 м; уровень песчаной пробки равен 1000 м; Определить: - давление на выкиде насоса; - давление на забое скважины; - необходимую мощность двигателя; - время на промывку скважины для удаления пробки; - разрушающее действие струи при промывке скважины; Для промывки используется насосная установка УН1Т - 100х200. В таблице 1. приведена характеристика насоса НП-100ХЛ1 насосной установки при частоте вращения вала двигателя = 1070 об/мин, общем коэффициенте полезного действия 0,8 и плунжера 125 мм. Таблица 1.Подача и давление, развиваемые насосом НП-100ХЛ1

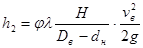

Прямая промывка водой 1. Определяем потери напора на гидравлические сопротивления при движении жидкости в промывочных трубах диаметром 73 мм по формуле:  (1) (1)где λ- коэффициент трения при движении воды в трубах, 0,037; dв - внутренний диаметр промывочных труб, 60 мм; vн - скорость нисходящего потока жидкости, м/с (таблица 2.). По графику путем интерполирования находим скорости нисходящего потока воды при соответствующей подаче насоса. Подставив значения, находим потери напора по формуле (1) при работе на ІV скоростях: H1(1)=0.037×2100/0.049×1.9112/2×9.81=295.15 H1(2)=0.037×2100/0.049×2.8172/2×9.81=641,35 H1(3)=0.037×2100/0.049×4.2252/2×9.81=1442.71 H1(4)=0.037×2100/0.049×6.4892/2×9.81=3403.15 Таблица 2. Скорость нисходящего потока воды при соответствующей подаче насоса

2. Определяем потери напора на гидравлические сопротивления при движении смеси жидкости с песком в затрубном пространстве:  (2) (2)где φ - коэффициент, учитывающий повышение гидравлических потерь напора в результате содержания песка в жидкости. Находится в пределах 1,1 1,2, принимаем =1,2; λ - коэффициент трения при движении воды в затрубном пространстве, определяется по разновидности диаметров 146 мм (Dв=128 мм) и 60 мм (dн=60 мм) труб: 128 -60 мм, для которых =0,035; Dн- наружный диаметр промывочных труб. Vв- скорость восходящего потока жидкости в затрубном пространстве, Для расходов жидкости на І, ІІ, ІІІ и ІV скоростях насосной установки (см. таблицу 2.) находим соответствующие значения скоростей восходящего потока для 60 мм промывочных труб, спущенных в 146 мм колонну; они равны м/с. Подставляя значения в формулу (2), получим потери напора h2 при движении жидкости с песком в затрубном пространстве: H2(1)=1.02×0.035×2100/0.128-0.049×0.3652/2×9.81=6.44 H2(2)=1.02×0.035×2100/0.128-0.049×0.5352/2×9.81=13.84 H2(3)=1.02×0.035×2100/0.128-0.049×0.8072/2×9.81=31.49 H2(4)=1.02×0.035×2100/0.128-0.049×1.232/2×9.81=74.25 3. Определяем потери напора на уравновешивание столбов жидкости разной плотности в промывочных трубах и в затрубном пространстве по формуле К.А. Апресова:  (3) (3)где m - пористость песчаной пробки m=0,3; F-площадь поперечного сечения 146 мм экспл. колонны F=129 см2 l-высота пробки, промытой за один прием (длина двух трубок равна 14 м); f - площадь поперечного сечения кольцевого пространства между 146 мм и 60 мм трубами f=101 см2; ρn - плотность песка п = 2600 кг/м3 ρж - плотность промывочной жидкости - воды ж=1000 кг/м3; vкр - скорость свободного падения песчинок в воде для песчинок размером =1,0 мм равна 9,5 см/с (таблица 3.); vв - скорость восходящего потока жидкости, см/с. Таблица .3. Скорость свободного падения песчинок в воде Vкр

4.Определяем потери напора на гидравлические сопротивления в шланге и вертлюге при движении воды. Эти потери находим по таблице 4. путем интерполирования. Подставляя значения в формулу (.3) находим потери напора h3 при работе установки: H3= (1-0.3)129×14/101) ×(2100/1000)×(1-(9.5/36.5)-1)=10.32 H3= ((1-0.3)129×14/101) ×(2100/1000)×(1-(9.5/53.5)-1)=12.58 H3= ((1-0.3)129×14/101) ×(2100/1000)×(1-(9.5/80.7)-1)=14.72 H3= ((1-0.3)129×14/101) ×(2100/1000)×(1-(9.5/123.9)-1)=16.89 Таблица 4. Гидравлические потери напора в шланге и вертлюге

Потери напора, возникающие в шланге h4 и вертлюге h5, составляют в сумме при работе: на І скорости (h4+h5) I =7,2 м; на ІІ скорости (h4+h5) II = 15 м; на ІІІ скорости (h4+h5) III = 31,8 м; на ІV скорости (h4+h5) IV = 128 м; 5. Находим потери напора h6 на гидравлические сопротивления в 73 мм нагнетательной линии от насоса агрегата до шланга. Принимаем длину этой линии l= 50 м. По формуле (1) находим потери напора: H1(1)=0.037×50/0.049×1.9112/2×9.81=8 м H2(2)=0.037×50/0.049×2.8172/2×9.81=10,2 м H3(3)=0.037×50/0.049×4.2252/2×9.81=36,08 м H4(4)=0.037×50/0.049×6.4892/2×9.81=80,2 м 6. Определяем давление на выкиде насоса (мПа): Рн = Подставляя значения, имеем: Рн1 =1/106×103×9,81×(295.15+6,44+10,32+7,2+8)=3,20 Рн2 =1/106×103×9,81×(641,35+13,84+12,58+15+10,2)=6,52 Рн3=1/106×103×9,81×(1442,71+31,49+14,72+31,8+36,08)=15,27 Рн4 =1/106×103×9,81×(3403,15+74,25+16,89+128+80,2)=36,32 7. Определяем давление на забое при работе установки: где Н - глубина скважины, м; Подставляя данные в формулу (11), получаем: Рзаб =1/106×103×9,81×(2100+6,44+10,32)=20,76 МПа Рзаб=1/106×103×9,81×(2100+13,84+12,58)=20,86 МПа Рзаб=1/106×103×9,81×(2100+31,49+14,72)=21,05 МПа Рзаб =1/106×103×9,81×(2100+74,25+16,89)=21,07 МПа 8. Определяем мощность, необходимую для промывки скважины от песчаной пробки по формуле:  (12.) (12.)где ηα - общий механический к.п.д. насосной установки ηα=0,8. Подставив в формулу (12.), имеем: N1=3,20×106×3,8×10-3/103×0,8=15,2 N1=6,52×106×5,6×10-3/103×0,8=45,64 N1=15,27×106×8,4×10-3/103×0,8=160,32 N1=36,32×106×12,9×10-3/103×0,8=283,44 Так как насосная установка УН1Т - 100х200 имеет номинальную мощность 83 кВт, то работа ее на ІV скорости невозможно. Поэтому расчеты будем вести только для трех скоростей. 9. Определим коэффициент использования максимальной мощности насосной установки: К1=15,2/83×100=18% К2=45,64/83×100=54% К3=160,32/83×100= 193% 10. Определим скорость подъема размытого песка, который находится как разность скоростей: Vn=Vв- Vкр (14.) Подставляя фактические данные, получим: Vn1=0.365-0.095=0.27 м/с Vn2=0.535-0.095=0.443 м/с Vn3=0.807-0.095=0.712 м/с 11. Продолжительность подъема размытой пробки после промывки на длину колена (двух трубок) до появления чистой воды вычисляется по формуле:  (15.) (15.)Итак, продолжительность подъема песка: T1=2100/0.27=7 777 c T2=2100/0.443= 4 740 c T3=2100/0.712= 2949 с 12. Определяем размывающую силу жидкости по формуле: где Q - подача агрегата, дм3/с; f - площадь поперечного сечения струи жидкости, нагнетаемой в скважину, т.е. площадь поперечного сечения промывочных труб; F - площадь проходного сечения эксплуатационной колонны (для 168 мм колонны равна 129 см2). Подставляя значения в формулу (16.), получим значения Р: Р1=2×102×3,82/129×101=0,325 кПА Р2=2×102×2/129×101=0,56 кПА Р3=2×102×32/129×101=1,156 кПА 3 Охрана труда и противопожарная безопасность 3.1 Требования техники безопасности Станок-качалку необходимо монтировать под руководством опытного бригадира или мастера при помощи монтажных приспособлений или крана. Все движущиеся части станка должны быть ограждены. При нижнем положении головки балансира расстояние между траверсой подвески сальникового штока и устьевым сальником должно быть не менее 20 см. Запрещается проворачивать шкив редуктора вручную и тормозить его, подкладывая трубу, лом или другие предметы. Запрещается снимать клиновидный ремень при помощи рычагов: устанавливать и снимать ремень необходимо путем передвижения электродвигателя. При замене пальцев кривошипа шатун следует надежно прикрепить к стойке станка. Работы, связанные c осмотром или заменой отдельных частей станка, необходимо выполнять при остановке станка. Перед пуском станка-качалки следует убедиться, что станок не на тормозе, ограждения установлены и закреплены, а в опасной зоне нет посторонних лиц. До начала ремонтных работ на установке привод должен быть отключен, а на пусковом устройстве укреплен плакат «Не включать - работают люди». На скважинах с автоматическим и дистанционным управлением у пускового устройства должен быть укреплен щит с надписью «Внимание! Пуск автоматический». При обслуживании электропривода персонал должен работать в диэлектрических перчатках. Штанговая насосная установка перед пуском в эксплуатацию должна иметь заземление. В качестве заземлителя электрооборудования необходимо использовать кондуктор скважины, который должен быть связан с рамой станка двумя заземляющими проводниками (сечение каждого 50 мм2), приваренными в разных точках кондуктора и рамы, доступных для осмотра. Заземляющим проводником может быть круглая, полосовая, угловая и другого профиля сталь, кроме каната. 3.2 Обеспечение электробезопасности Несчастные случаи, связанные с поражением током, одни из немногочисленных. Автотрансформатор, станция управления заземляются перед включением электрооборудования в сеть, измеряется сопротивление заземления. Около зажимов кабельного ввода и рубильников на станцию управления устанавливают изолирующие подставки. Около трансформатора и смотанного кабеля вывешиваются плакаты “высокое напряжение”. Повышенная опасность поражения человека электрическим током возникает при чрезмерной перегрузке токоприемников, прикосновении к токоведущим частям электрооборудования, контакте с обычно нетоковедущими металлическими частями, случайно оказавшимися под напряжением, при резком снижении сопротивления изоляции. Электрическая сеть при коротком замыкании отключается при помощи быстродействующих реле выключателей, установленных плавких предохранителей. Все эти устройства предельно сокращают время возможного действия электрического тока на человека. Применяется защитное заземление, преднамеренное соединение с землей металлических частей оборудования, обычно не находящихся под напряжением. Заземляются металлические корпуса соединительной коробки кабеля, вторичные обмотки трансформатора, щиты управления, броня кабеля, сопротивление корпуса. Заземление должно быть не более 40 метров. Наиболее эффективный способ защиты – защитное отключение: с помощью универсального устройств (прибор индикатора, автоматический выключатель) аварийный участок сети может быть отключен за доли секунд. Также предусматривается средства индивидуальной защиты: резиновые перчатки, диэлектрические боты. Для обеспечения безопасности работающего персонала необходимо выполнять заземление корпусов комплектного устройства, трансформаторов, брони кабеля, то есть заземлять все наземное электрооборудование. Сопротивление контура должно быть не более 4 Ом. В электроустановках с глухо заземленной нейтралью производят соединение заземляющего контура с нейтралью трансформатора. Периодический осмотр заземляющего устройства проводят не реже одного раза в год. Осмотр и измерение сопротивления заземляющего устройства производят летом при максимальной плюсовой температуре и зимой при максимальной минусовой температуре. При приемке заземляющего устройства в наличии должен быть паспорт. 4 Охрана недр и окружающей среды

Литература 1. Абдулмазитов Р.Д.; Баймухаметов К.С. и др. Геология и разработка крупнейших и уникальных нефтяных и нефтегазовых месторождений М.: ОАО «ВНИИОЭНГ»,1996. 2. Амиров А.Д., Овнатанов С.Т., Яшин А.С. Капитальный ремонт нефтяных и газовых скважин. -М.: Недра, 1975- 344 с. 3. Бойко В.С. Разработка и эксплуатация нефтяных месторождений / В.С. Бойко - М.: Недра, 1990. - 427 с. 4. Габриэлянц Г.А. Геология нефтяных и газовых месторождений / Г.А. Габриэлянц. - М.: Недра, 1984. - 287 с. 5. Гавура В.Е. Геология и разработка нефтяных и газонефтяных месторождений. – М: ВНИИ организация управления и экономики нефтегазовой промышленности,1995. 6. Гиматудинов Ш.К. Борисов Ю.П., Розенберг М.Д. и др. Справочное руководство по проектированию разработки и эксплуатации нефтяных и газовых месторождений. – М.: Недра,1983. 7. Желтов Ю.П. Разработка нефтяных месторождений / Ю.П. Желтов. - М.: Недра, 1986. - 249 с. 8. Ибрагимов Г.З., Хисамутдинов Н.И. Справочное пособие по применению химических реагентов в добыче нефти. – М.: Недра.1983. 9. Истомин А.З., Юрчук А.М. Расчёты в добыче нефти. – М.: Недра,1979. 10. Ишкаев Р.К. Комплекс технологий по выработке остаточных запасов нефти. – Уфа; 1998. 11. Каплан Л.С., Каплан А.Л. Технология и техника воздействия на нефтяной пласт. - Октябрьский: 2000- 210 с. 12. Каплан Л.С., Каплан А.Л. Справочное пособие нефтяника. Ч.1, II.-Уфа- Октябрьский: ОФ УГНТУ, 2004- 320 с. Приложение  Рисунок1. Станция управления СУС-01 1 — блок зажимов; 2 — клеммник; 3 — магнитный пускатель; 4 — лампа освещения; 5 — трансформатор тока; 6 — автоматический выключатель; 7 — кнопки съема аварии; 8 — переключатель режима работы; 9 — предохранитель; 10 — индикатор; 11 — выключатель освещения; 12 — блок управления и защиты БУЗ; 13 — разрядники; 14 — автоматический выключатель внешней нагрузки; 15 — ручка; 16 — устройство управления обогревом; 17 — розетки; 18 — блокировочный рычаг; 19, 20 — сальники подвода управляющих и силовых цепей  Рисунок 2. Штанговая скважинная насосная установка: 1 — фундамент; 2 - рама; 3 — электродвигатель; 4 - цилиндр; 5 - кривошип; 6 — груз; 7 - шатун; 8 - груз; 9 - стойка; 10 - балансир; 11 - механизм фиксации головки балансира; 12 - головка балансира; 13 - канатная подвеска; 14 - полированная штанга; 15 - оборудование устья скважины; 16 - обсадная колонна; 17 - насосно-компрессорные трубы; 18 - колонна штанг; 19 - глубинный насос; 20 - газовый якорь; 21 - уплотнение полированной штанги; 22 - муфта трубная; 23 - муфта штанговая; 24 - цилиндр глубинного насоса; 25 - плунжер насоса; 26 - нагнетательный клапан; 27 - всасывающий клапан Разраб Афанасьев Н Пров Хамитова М.В | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||