центробежный герметичный электронасос 4ЦТ50 50-11-1. +Галлиулин центробежный герметичный электронасос 4ЦТ50 50-11-1. 1 Технологическая часть 1 Назначение

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

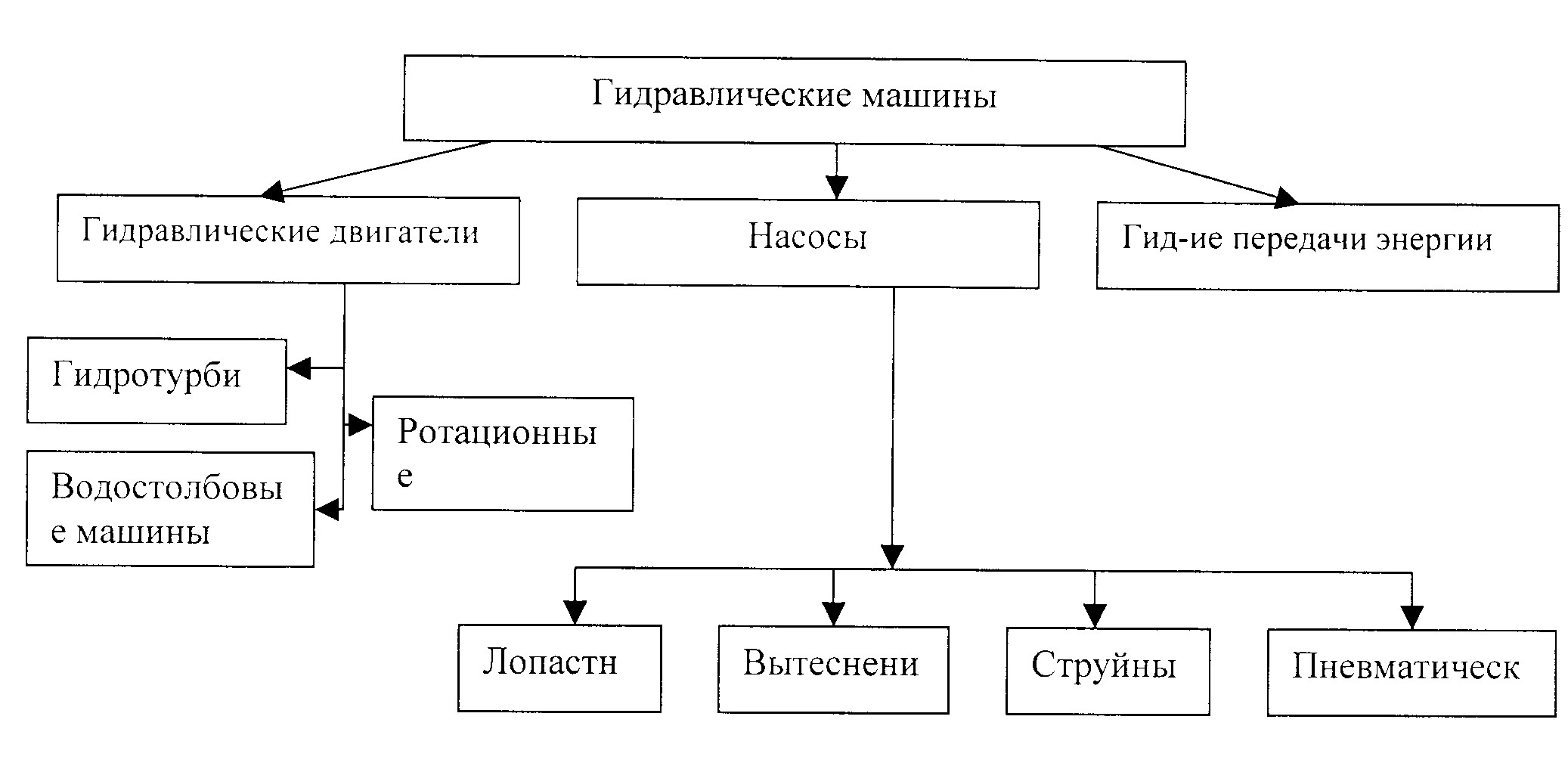

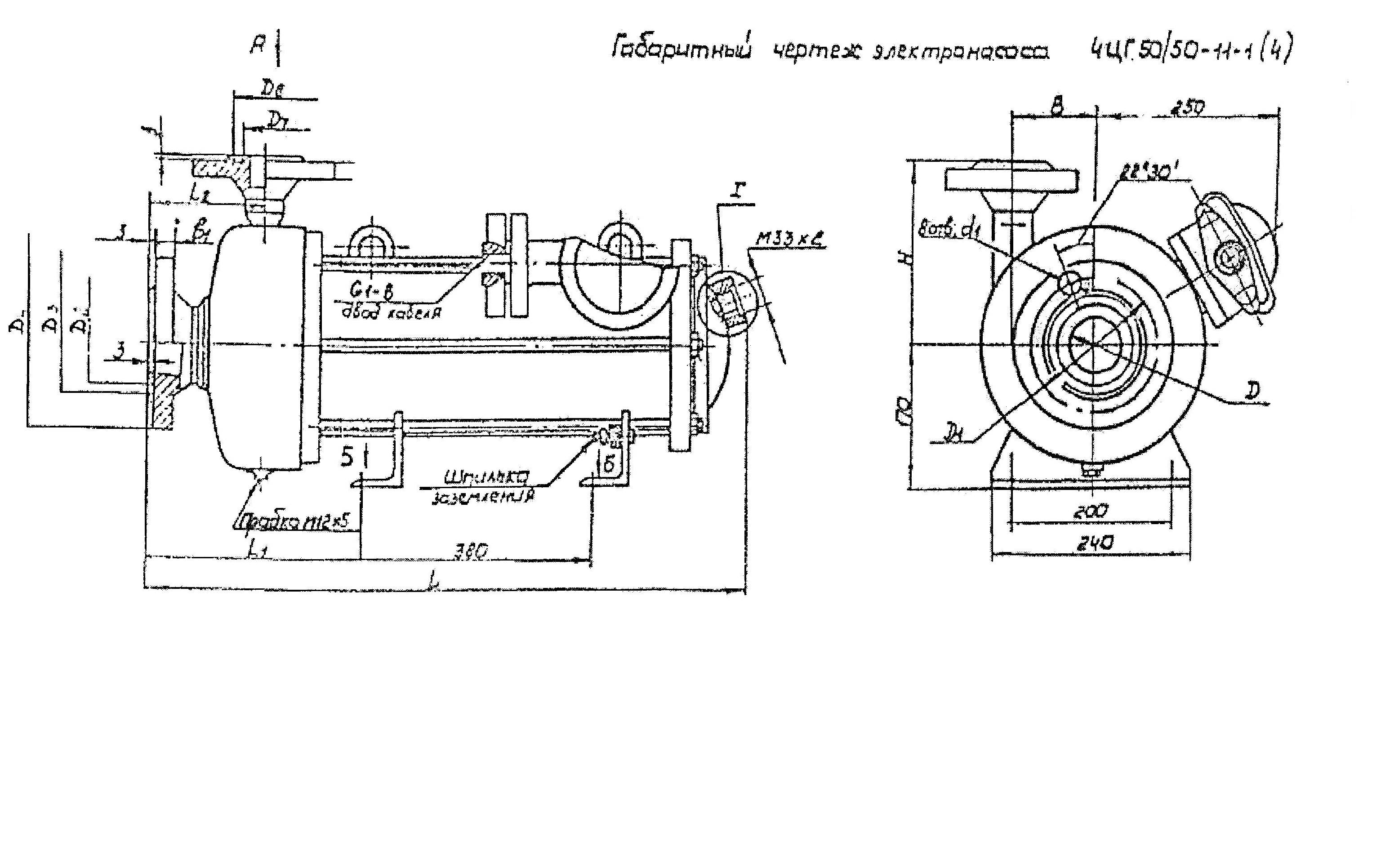

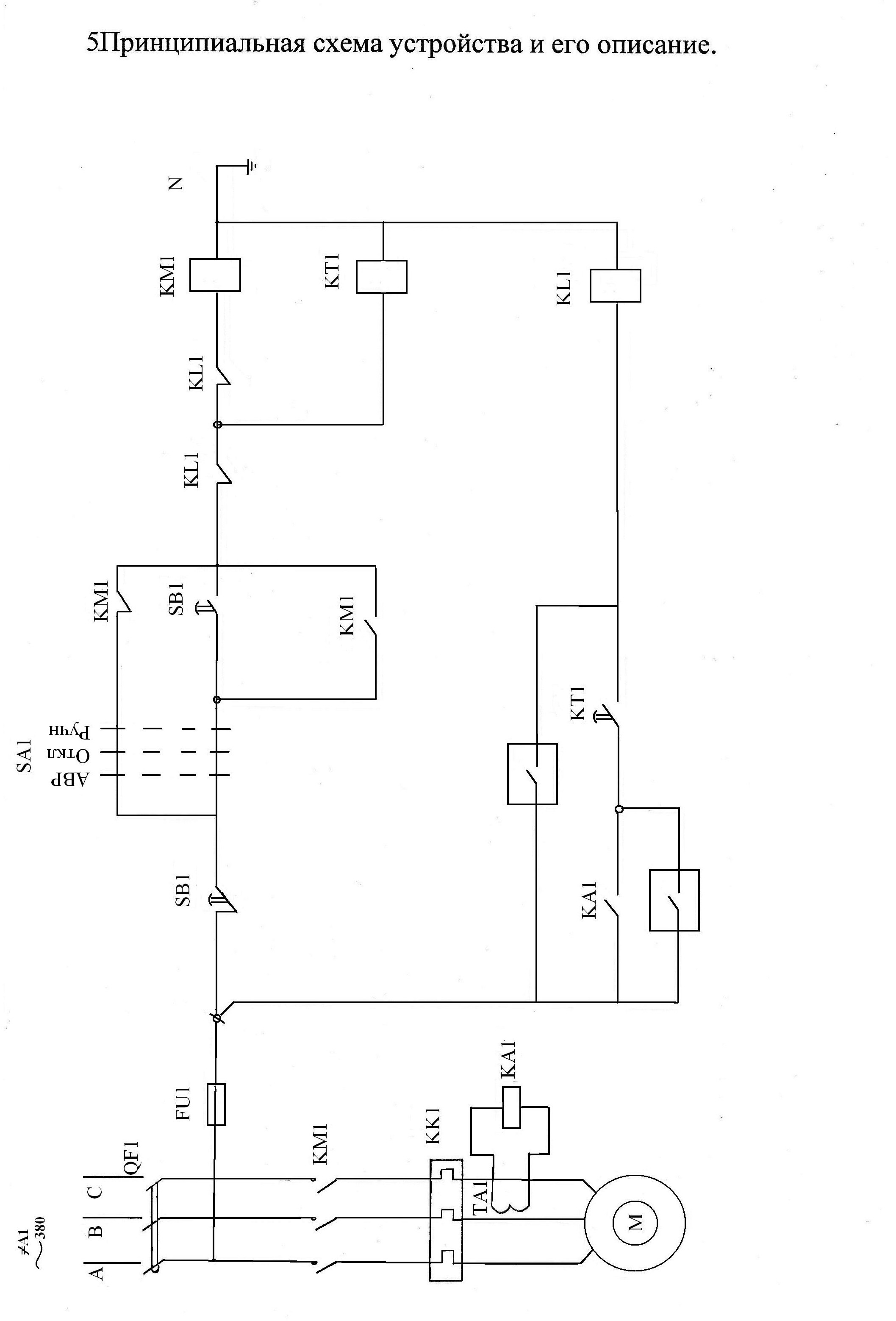

Содержание СодержаниеВведение 1 Технологическая часть 1.1 Назначение 1.2 Устройство 1.3 Технические данные 1.4 Техническое обслуживание 1.5 Ремонт 2 Охрана труда 3. Список используемых источников Введение. История создания первых насосов уходят в далёкое прошлое. Простейшие типы насосов были известные и применялись ещё во времена Аристотеля. Водоподъёмные машины, приводившиеся в действие силой людей и животных, применялись в Египте за несколько тысячелетий до нашей эры. Изобретателем центробежного насоса является итальянец Джованни Жордан, давший первый рисунок такого насоса. Внедрение насосов в промышленность России было непосредственно связано с горнорудным делом. Важную роль в развитии насосостроения сыграл электрический двигатель трёхфазного тока, удобно сопрягающийся с центробежными и осевыми насосами.  Рисунок 1.1 - Виды гидравлических машин. Работающий насос превращает механическую энергию, подводимую от двигателя, в потенциальную, кинематическую и тепловую энергию потока жидкости или газа.  Наибольшее распространение в народном хозяйстве получили лопастные насосы. Они применяются для подачи жидкостей и газов. Создаваемый ими напор доводится до 2500 м вод.ст. и выше а производительность - до 100000 мз/ч при работе на газах. Лопастные насосы представлены в современной промышленности тремя основным группами - центробежными, осевыми и вихревыми насосами. Две первые группы широко применяются для жидкостей и газов, третья - только для жидкостей. Наибольшее распространение в народном хозяйстве получили лопастные насосы. Они применяются для подачи жидкостей и газов. Создаваемый ими напор доводится до 2500 м вод.ст. и выше а производительность - до 100000 мз/ч при работе на газах. Лопастные насосы представлены в современной промышленности тремя основным группами - центробежными, осевыми и вихревыми насосами. Две первые группы широко применяются для жидкостей и газов, третья - только для жидкостей.Большое распространение их объясняется достаточно высоким коэффициентом полезного действия, компактностью и удобством комбинирования их с приводными электродвигателями. В теплоэнергетических установках для питания котлов, подачи конденсата в системе регенеративного подогрева питательной воды, циркуляционной воды в конденсаторы турбин, сетевой воды в системах теплофикации применяются центробежные насосы. Центробежный насос состоит из рабочего колеса, несущий лопасти, находящегося в корпусе спиральной формы. При вращении колеса жидкость (газ) перемещается центробежной силой к периферии, выбрасывается в спиральную камеру и поступает в напорный трубопровод. Через приёмное отверстие происходит всасывание жидкости (газа). Характерным признаком центробежного насоса является общее направление потока жидкости от центра к периферии. Центробежные вентиляторы больших производительностей и напоров применяются в качестве дымососов и дутьевых вентиляторов котельных агрегатов. Из насосов вытеснения в теплоэнергетических установках применяются поршневые насосы для питания паровых котлов небольшой паропроизводительности. Ротационные насосы применяются в системах  смазки и регулирования турбогенераторов, крупных насосов и компрессоров. смазки и регулирования турбогенераторов, крупных насосов и компрессоров.Струйные насосы используются для удаления воздуха из конденсаторов паровых турбин.  1. Технологическая часть 1. Технологическая часть 1.1. Назначение и описание устройства Центробежные герметичные электронасосы 4 ЦГ 50/50-11-1, 4 ЦГ 50/50-11-2, 4ЦГ 50/50-11-4, 4 ЦГ 50/50-11-5, 1 ЦГ 100/32-11-1, 1 ЦГ 100/32-11-2, 1 ЦГ 100/32-11-4 и 1 ЦГ 100/32-11-5 предназначены для перекачивания в стационарных условиях жидкостей, пары и газы которых могут образовывать с воздухом взрывоопасные смеси. Жидкости могут быть нейтральными, агрессивными и вредными всех классов по ГОСТ 12.1.007-76. Удельная теплоемкость перекачиваемых жидкостей должна быть не менее 2,51 * 103 Дж/(кг*К). В перекачиваемых жидкостях допускается наличие твердых неабразивных включений размером до 0,2 мм, массовая доля которых не превышает 0,2 %. Электронасос работает в продолжительном режиме от сети переменного тока. Электронасос предназначен для работы только под заливом. Запуск и работа электронасоса без заполнения или при неполном заполнении полости электродвигателя перекачиваемой жидкостью не допускается. Разрыв потока перекачиваемой жидкости на линии всасывания не допускается. Детали проточной части электронасоса, соприкасающейся с перекачиваемой жидкостью, в зависимости от исполнения изготавливаются из материалов: исполнение А- углеродистая сталь, паронит по ГОСТ 418-80, силицированный графит СГ-Т, графитофторопласт марки КВ; исполнение К - сталь 12Х18Н10Т ГОСТ 5632-72, фторопласт Ф - 4.0 ГОСТ 10007-80, силицированный графит СГ- 4; графитофторопласт марки КВ;  исполнение Е - сталь 10Х17Н13М2Т ГОСТ 10007-80, силицированный графит СГ-Т, графитофторопласт марки КВ; исполнение Е - сталь 10Х17Н13М2Т ГОСТ 10007-80, силицированный графит СГ-Т, графитофторопласт марки КВ;исполнение К1 - сталь 08Х22Н6Т, СТАЛЬ 12Х21Н5Т ГОСТ 5632-72, фторопласт Ф-4.0 ГОСТ 10007-80, силицированный графит СГ-Т, графитофторопласт марки КВ. Подбор электронасосов соответствующего исполнения по материалу для перекачивания конкретной жидкости осуществляется заказчиком из условия, что линейная скорость коррозии материалов проточной части должна быть не более 0,02* 10-3 м/год (0,02 мм/год). В условных обозначениях электронасоса, например 1ЦГ 100/32-К-11-4 цифры и буквы обозначают: 1 - порядковый номер модернизации; ЦГ - тип электронасоса (центробежный, герметичный); 100 - номинальная подача в м3/ч; 32 - напор при номинальной подаче в м; К- условное обозначение исполнения по материалу; 11 - номинальная мощность встроенного электродвигателя в кBт, 4- конструктивное исполнение в зависимости от температуры м давление перекачиваемой жидкости. 1.2 Устройство  Описание устройства Описание устройстваЭлектронасос представляет собой моноблок, состоящий из насосной части и встроенного трехфазового асинхронного электродвигателя с короткозамкнутым ротором. Насосная часть представляет собой одноступенчатый центробежный насос и состоит из рабочего колеса 1, закрепленного на роторе 42 посредством шпонки 2 и винта 31, и корпуса насоса 33 с напорным и всасывающим патрубками. Корпус насоса крепится к переднему щиту статора 41 шпильками 40, гайками 38 и шайбами 39. Герметичность соединения обеспечивается прокладкой37. Для слива остатка перекачиваемой жидкости из полости насоса в нижней части корпуса насоса установлена пробка 35 с прокладкой 36. Статор электродвигателя представляет собой пакет электротехнической стали с обмоткой, запрессованный в станину, имеющую опоры для крепления к фундаменту. Герметичность обмотки статора и ротора от перекачиваемой жидкости обеспечивается тонкостенными нержавеющими гильзами 11 и 10, приваренными аргонодуговой сваркой к щитам статора и кольцами ротора соответственно. Статор электродвигателя не подлежит разборке в эксплуатационных условиях. При работе электронасоса осевые силы уравновешиваются автоматически. Небольшие осевые усилия, которые могут возникнуть на роторе при пуске и остановке электронасоса, воспринимаются пятами 13 и 28.  Для восприятия радиальных усилий в электронасосе установлены радиальные подшипники скольжения, втулки и вкладыши которых выполнены из силицированного графита. Втулки также могут изготавливаться из стали 12Х 18Н 10Т или 10Х 17Н 13М2Т ГОСТ 5632-72 с напылением наружной поверхности силицированным графитом, плакированием никелем или другими элементами. Для восприятия радиальных усилий в электронасосе установлены радиальные подшипники скольжения, втулки и вкладыши которых выполнены из силицированного графита. Втулки также могут изготавливаться из стали 12Х 18Н 10Т или 10Х 17Н 13М2Т ГОСТ 5632-72 с напылением наружной поверхности силицированным графитом, плакированием никелем или другими элементами. Смазка и охлаждение подшипников, а также охлаждение ротора и внутренней поверхности статора осуществляются перекачиваемой жидкостью, поступающей из напорной зоны через щелевое уплотнение. Из полости электродвигателя жидкость отводится через отверстие в крышке 20 по трубопроводу в заборную емкость или во всасывающий трубопровод. Охлаждение наружной поверхности статора в электронасосах 1-го и 4-го конструктивных исполнений - воздушное, в электронасосах 2-го и 5-го конструктивных исполнений - жидкостное, от постороннего источника. При перекачивании жидкостей с температурой от минус 50°С до плюс 25°С электронасосами 2-го и 5-го исполнений подача охлаждающей жидкости в рубашку не требуется. В этом случае для лучшего теплоотвода рубашку целесообразно заполнить незамерзающей жидкостью, неагрессивной по отношению к углеродистой стали, например, трансформаторным маслом. Подвод электропитания к электронасосу осуществляется через коробку выводов, имеющую три токоведущие шпильки 48. в коробке выводов и на задней опоре электронасоса предусмотрены шпильки заземления. Герметичность обмотки статора от воздействия окружающей среды в месте установки коробки выводов обеспечивается резиновым кольцом 50. В случае повреждения или утери кольца дальнейшая эксплуатация  электронасоса категорически запрещена. электронасоса категорически запрещена.Герметичности коробки выводов от воздействия окружающей среды в месте подвода обеспечивается резиновым уплотнением 44, в месте установки крышки47 - резиновым кольцом 46. Герметичность полости электродвигателя в месте установки задней крышки обеспечивается прокладкой 17, в месте отвода жидкости через заднюю крышку - прокладкой 21.  Электронасос постоянно совершенствуется, поэтому возможно некоторое несоответствие между его конструкцией и настоящим паспортом за исключением элементов, влияющих на взрывозащиту электронасоса и его присоединительных размеров. Электронасос постоянно совершенствуется, поэтому возможно некоторое несоответствие между его конструкцией и настоящим паспортом за исключением элементов, влияющих на взрывозащиту электронасоса и его присоединительных размеров.    Описание схемы управления насосом. Описание схемы управления насосом.Для включения насоса включили автоматический выключатель QF 1. Схема может работать в двух режимах: автоматический и ручной. Для пуска насоса в автоматическом режиме переключатель SA 1 установили в положение «автоматического» режима. Если рабочий насос М остановился по какой-то причине, магнитный пускатель КМ 1 теряет питание, блок-контакт КМ 1 замкнулся. Магнитный пускатель КМ 1 получает питание и своими силовыми контактами запускает насос. Для пуска насоса в ручном режиме необходимо переключатель SA 1 установить в положение «ручного» режима. Затем нажатием кнопки SB1 (пуск) подали питание на КМ1, который в свою очередь встаёт на самопитание и запускает насос. Остановка насоса осуществляется нажатием кнопки SB 1 (стон), которая в свою очередь разрывает цепь питания магнитного пускателя КМ1. Промежуточное реле KL 1 применяется для блокировки работы насоса от датчиков КиП. В схеме предусмотрена защита от токов короткого замыкания с помощью автоматического выключателя QF 1 и реле тока КА 1. От перегрузок двигателя защищается тепловым реле KK1. Цепи управления защищены предохранителем FU 1. Асинхронный электродвигатель с короткозамкнутым ротором состоит из двух основных элементов: статора (представляет собой неподвижную, внешнюю часть электродвигателя) и ротора (подвижная, расположенная внутри статора часть электрической машины). Каждый из этих элементов состоит, в свою очередь, из сердечника и обмотки. Обмотку статора, которую подключают к сети, можно считать первичной, а обмотку ротора — вторичной. Сердечник статора собирается из совокупности листов, изготовленных из электротехнической стали и покрытых специальным лаком. Так уменьшаются потери на вихревые токи. В открытых пазах сердечника укладываются трехфазные обмотки, расположенные симметрично под углом 120 градусов. Ротор представляет собой вал, опирающийся на подшипники, на котором укреплены сердечник и обмотки. Сердечник ротора также выполнен из набора штампованных листов. Обмотка ротора изготовлена из медных или алюминиевых стержней (размещенных в пазах его сердечника), концы которых соединены накоротко с кольцами. Это и есть короткозамкнутая роторная обмотка, внешний вид которой напоминает беличье колесо. Магнитный пускатель представляет собой комплексное устройство управления, состоящее из одного или нескольких электромагнитных контакторов, тепловых реле и кнопок управления. Конструктивно магнитный пускатель (контактор) состоит из следующих элементов: • корпус контактора; • неподвижная часть стального сердечника, выполненного из листов электротехнической стали; • два короткозамкнутых кольца, установленных на неподвижном сердечнике, которые обеспечивают уменьшение вибраций при включении пускателя. При попадании грязи на поверхность пускатель во включенном состоянии будет сильно гудеть;  • силиконовая прокладка, которая уменьшает уровень шума при срабатывании пускателя; • силиконовая прокладка, которая уменьшает уровень шума при срабатывании пускателя; • катушка с выводами (клеммами) для подключения провода питания; • возвратная пружина; • подвижная часть стального сердечника, выполненного из листов электротехнической стали; • траверса с подпружиненными контактами, которая установлена на подвижной части сердечника; • верхние и нижние клеммы с неподвижными контактами для подключения провода или кабеля, а также коммутации силовых цепей. Автомати́ческий выключа́тель— контактный коммутационный аппарат (механический или электронный), способный включать токи проводить их и отключать при нормальных условиях в цепи, а также включать, проводить в течение нормированного (заданного) времени и автоматически отключать токи при нормированных ненормальных условиях в цепи, таких как токи короткого замыкания. В зависимости от назначения выключателя в него могут быть встроены различные различные расцепители: электромагнитные, тепловые и комбинированные.  Электромагнитный расцепитель действует практически мгновенно, и поэтому необходимость в предохранителях с плавкой вставкой отпадает. Электромагнитный расцепитель действует практически мгновенно, и поэтому необходимость в предохранителях с плавкой вставкой отпадает.Модульный автоматический выключатель внешне представлен в виде корпуса и рычага управления, которые выполнены из ПВХ-пластиката пониженной горючести. Также невооруженным взглядом можно определить клеммы (нижняя и верхняя) для подключения кабеля или провода. Внутри же корпуса защитного аппарата размещаются следующие элементы: • силовые контакты (подвижный и неподвижный), обеспечивающие коммутацию; • механизм взвода и расцепления, который взаимосвязан с рычагом управления; • катушка (электромагнит) и подвижный сердечник (якорь), выполняющий функцию толкателя. Эти элементы являются электромагнитным расцепителем и обеспечивают защиту от токов к.з.; • дугогасительная камера. Данное устройство выполняет быстрое гашение дугового разряда, который образуется при размыкании контактов; • биметаллическая пластина. Данный элемент является тепловым расцепителем и обеспечивает защиту от повышенной нагрузки. Также имеется регулировочный винт, при помощи которого обеспечивается регулировка значения тока, при котором данный расцепитель должен сработать. Предохранитель - это коммутационный электрический аппарат, предназначенный для отключения защищаемой цепи разрушением специально предусмотренных для этого токоведущих частей под действием тока, превышающего определенное значение. Основными элементами предохранителя являются: корпус, плавкая вставка (плавкий элемент), контактная часть, дугогасительное устройство и дугогасительная среда.  Чтобы уменьшить время срабатывания предохранителя, применяются плавкие вставки из разного материала, специальной формы, а также используется металлургический эффект. Чтобы уменьшить время срабатывания предохранителя, применяются плавкие вставки из разного материала, специальной формы, а также используется металлургический эффект.Наиболее распространенными материалами плавких вставок являются медь, цинк, алюминий, свинец и серебро. При больших номинальных токах плавкая вставка выполняется из параллельных проволок или тонких медных полос. 1.3 Технические данные Параметры электронасосов с учетом вариантов диаметров рабочих колес приведены в таблице 1. Таблица 1

Показатели встроенного электродвигателя приведены в таблице 2. Таблица 2

1.4 Техническое обслуживание В процессе эксплуатации важное место занимает техническое обслуживание машин перед вводом в эксплуатацию, в процессе работы и после остановки, плановое проведение ремонтов и профилактические испытания. Профилактические испытания позволяют обнаружить неисправности, которые не всегда можно выявить во время осмотра, поскольку они не имеют внешних проявлений. При этих испытаниях проверяют сопротивление изоляции обмоток электрических машин и пускорегулирующей аппаратуры, правильность срабатывания защиты машин напряжением до 1000 В в сетях с заземленной нейтральной и устройств защитного отключения. При проверке сопротивления изоляции электрических машин в ПУЭ установлены следующие нормы: для измерения сопротивления изоляции обмоток машин постоянного тока следует использовать мегаомметры класса напряжения 1000 В; для измерения сопротивления изоляции обмоток статора машин переменного тока напряжением до 1 кВ также следует использовать мегаомметры класса напряжения 1000 В, а для обмоток ротора - мегаомметры класса напряжения 500 В. Для измерения сопротивления изоляции обмоток машин переменного тока, имеющих напряжение свыше 1 кВ, следует использовать мегаомметры класса напряжения 2500В. В связи с большим разнообразием работ по техническому обслуживанию перечислим лишь типовой объем этих paбor. - ежедневный контроль за выполнением правил эксплуатации и инструкции завода - изготовителя. - ежедневный контроль за исправностью заземления;  - обтирка, чистка и продувка машины, выявление мелких неисправностей и их устранения, не требующее специальной остановки и проводимое во время перерывов в работе основного технологического оборудования; - обтирка, чистка и продувка машины, выявление мелких неисправностей и их устранения, не требующее специальной остановки и проводимое во время перерывов в работе основного технологического оборудования;- проверка состояния электрических машин с использованием средств технической диагностики, проводимая с целью выявления предельной выработки ресурса их узлов и деятелей и предупреждения аварийных ситуаций; - восстановление отключившегося оборудования; - приемно-сдаточные испытания после монтажа, ремонта и наладки электрических машин и систем их защиты и управления; - плановые осмотры эксплуатируемых машин по утвержденному главным энергетиком графику с заполнением карты осмотра.  Для большинства электрических машин основным факторов, влияющим на их работоспособность, является рабочая температура отдельных частей машин. На практике применяются два способа контроля за нагревом: непосредственный и косвенный. Для большинства электрических машин основным факторов, влияющим на их работоспособность, является рабочая температура отдельных частей машин. На практике применяются два способа контроля за нагревом: непосредственный и косвенный.Система технического обслуживания и ремонта насосного оборудования включает следующие основные виды ремонтных работ: техническое обслуживание; текущий ремонт; капитальный ремонт. Техническое обслуживание включает комплекс работ по уходу за насосным оборудованием, проведение осмотров, систематическое наблюдение за их исправным состоянием, соблюдением правил эксплуатации и инструкций заводов-изготовителей, устранение мелких неисправностей, контроль и осуществление необходимых мер по эко-номному расходованию всех видов энергоресурсов. Техническое обслуживание производится силами оперативного или оперативно-ремонтного персонала в процессе эксплуатации насосного оборудования. Осмотры являются важнейшей функцией технического обслуживания и фактором, обеспечивающим безаварийную работу насосного оборудования. Как самостоятельная операция осмотры планируются перед текущим и капитальным ремонтами. Во время осмотра проверяют состояние оборудования, производят чистку, промывку, продувку, ремонт изоляции, доливку или замену масел, выявляют дефекты эксплуатации и нарушения правил безопасности, уточняют состав и объем работ, подлежащих выполнению при очередном текущем или капитальном ремонте. Межремонтное обслуживание состоит из наблюдения за выполнением правил эксплуатации электрооборудования, указанных в его паспорте, своевременном устранении мелких дефектов, подрегулировки аппаратов. Межремонтное обслуживание электрических аппаратов сводится к уходу за контактами, соединениями, электромагнитами и механизмами расцепления. При образовании копоти на контактах - поверхность контакта очищают мягкой тряпкой, смоченной в спирте или в других растворителях. При значительном износе контактов реле или переключателей контактные поверхности зачищают напильником с мелкой насечкой, стараясь сохранить при этом форму контактной поверхности. Запрещается зачищать контакты наждачной бумагой. Необходимо следить, чтоб контакты были сухими. Смазка контактов не допускается, так как при отключении между контактами возникает электрическая дуга, которая разлагает масло. При текущем уходе контролируется величина срабатывания реле: ток срабатывания, выдержку времени, напряжение втягивания и отпускания, которые необходимо поддерживать в требуемых пределах. Проверяют  четкость срабатывания механической части реле от руки, а затем при подаче напряжения. четкость срабатывания механической части реле от руки, а затем при подаче напряжения. В процессе эксплуатации электродвигателей необходимо следить за их чистотой. Электродвигатели не должны быть загрязнены как с внешней стороны, так и с внутренней. Периодически, в зависимости от местных условий, останавливают электродвигатель и осматривают его. При этом его продувают сухим сжатым воздухом с целью удаления пыли. Смазку в подшипниках при нормальных условиях работы необходимо менять не ранее чем через 6-12 месяцев работы двигателя. Обслуживание переключателей включает: проверка заземления, устранение перегрузки контактов, проверка надежности креплений, устранение перекоса ножей, измерение сопротивления токоведущих частей. Обслуживание электропроводки на прессе включает: проверку и ликвидацию перегрева, обугливание и механических повреждении изоляции, проверка целостности цепи заземления, креплений проводки, подтяжка контактных соединений, протирка, обдувка. Малый ремонт предусматривает замену изношенных деталей, регулировку механизма или аппарата без их разборки. При среднем ремонте оборудования производят разборку, капитальный ремонт отдельных узлов, элементов, замена или ремонт изношенных деталей, сбоку, регулировку и испытание под нагрузкой отремонтированного оборудования. При капитальном ремонте заменяют или ремонтируют большинство основных узлов, деталей, производят сборку, регулировку и проверку оборудования под нагрузкой. При эксплуатации прессов необходимо вести эксплуатационный журнал, который должен содержать основные эксплуатационные данные электрооборудования, сроки осмотров, выявленные дефекты и их устранение.  Монтаж проверяется, прежде всего, по общей монтажной схеме. Как и при контроле панелей, проверка производится вначале по количеству проводов, подходящих к каждому зажиму. Затем производится измерение изоляции проводки по отношению к корпусу. Монтаж проверяется, прежде всего, по общей монтажной схеме. Как и при контроле панелей, проверка производится вначале по количеству проводов, подходящих к каждому зажиму. Затем производится измерение изоляции проводки по отношению к корпусу. В контроле качества общего монтажа каждый провод не нужно позванивать, так как это заняло бы слишком много времени. После наладки электрооборудования станка производится проверка органов управления, ограничителей хода, блокировок защиты При техническом обслуживании осматривают и очищают РУ от грязи пыли, проверяют соответствие фактических параметров работы аппаратов их номинальным техническим параметрам. Для очистки аппаратов от грязи снимают кожух или крышку и удаляют пыль сжатым воздухом. Копоть и металлических корпусов и кожухов аппаратов, масляные пятна удаляют обтирочным материалом, смоченным уайт-спиритом или бензином. Осматривают места заземления металлических корпусов и кожухов аппаратов, проверяют затяжку болтов или гаек. Контролируют крепления контактных соединений в аппаратах. Контакты, имеющие цвета побежалости, следы окисления или потемнения, разбирают, зачищают до металлического блеска шлифовальной шкуркой или надфилем, собирают и затягивают детали крепления. Осматривают контактные поверхности ножей и губок рубильников. Несколькими включениями и выключениями ножей удаляют следы окисления с контактных поверхностей. Места подгорания. Наплывы и брызги металла зачищают напильником с мелкой насечкой.  Проверяют вхождение ножей в губки. Ножи должны входить одновременно без перекосов, на полную ширину хода. Перекос ножей устраняют затягиванием болтов крепления. Щупом толщиной 0,05 мм проверяют степень соприкосновения ножей с губками. Щуп должен входить не более чем на ½ контактной поверхности. Если прилегание неплотное, то его устраняют подгибанием губки или замены контактной пружины. При наличии у рубильников мгновенных ножей проверяют состояние их пружин. Поврежденные пружины заменяют. Проверяют вхождение ножей в губки. Ножи должны входить одновременно без перекосов, на полную ширину хода. Перекос ножей устраняют затягиванием болтов крепления. Щупом толщиной 0,05 мм проверяют степень соприкосновения ножей с губками. Щуп должен входить не более чем на ½ контактной поверхности. Если прилегание неплотное, то его устраняют подгибанием губки или замены контактной пружины. При наличии у рубильников мгновенных ножей проверяют состояние их пружин. Поврежденные пружины заменяют.Осматривают изоляцию проводов силовых цепей и цепей управления и защиты аппаратов. Участки проводов, имеющие повреждения, изолируют изоляционной летной. При повреждении медной токопроводящей жилы провода заменяют новыми. Детали уплотнения аппаратов осматривают, поврежденные заменяют новыми. В типовой объем работ по техническому обслуживанию магнитных пускателей входят: очистка от пыли и грязи, смазка трущихся частей, ликвидация видимых повреждений, затяжка крепежных деталей, очистка контактов от грязи и наплывов, проверка исправности кожухов, оболочек, корпусов, проверка работы сигнальных и заземляющих устройств.  Магнитный пускатель включают вручную, убеждаются в свободном ходе подвижной системы, наличии контакта между подвижными и неподвижными контактами, отстутвии перекосов контактной сиситемы, исправности контактных пружин. Пружины, потерявшие упругие свойства или имеющие повреждения, заменяют. Магнитный пускатель включают вручную, убеждаются в свободном ходе подвижной системы, наличии контакта между подвижными и неподвижными контактами, отстутвии перекосов контактной сиситемы, исправности контактных пружин. Пружины, потерявшие упругие свойства или имеющие повреждения, заменяют.Проверять и налаживать тепловые реле рекомендуется в лаборатории, используя специальные электрические устройства. Проверку реле начинают с внешнего осмотра: проверяют наличие пломб, целостность кожуха и плотность прилегания его к цоколю, состояние уплотнений, очистка реле. После снятия кожуха приступают к внутреннему осмотру: очищают детали, проверяют затяжку винтов, гаек, крепящих пружин, контакты, подпятники, магнитопроводы; проверяют надежность внутренних соединений; регулируют механическую часть реле; контакты тщательно очищают и полируют воронилом (пользоваться надфилем или абразивными материалами нельзя). Далее измеряют сопротивление изоляции мегаомметром 1000 В между электрическими частями реле и корпусом, которое должно быть не менее 10 МОм, проверяют уставки. Если обнаружены дефекты, выходящие за возможность устранения их в лаборатории, реле заменяют новым. 1.5 Ремонт  Текущий ремонт - это минимальный по объему плановый ремонт, имеющий профилактическую направленность. Чисткой, проверкой, заменой быстроизнашивающихся частей, наладкой и регулировкой оборудования и аппаратуры достигается поддержание оборудования в работоспособном состоянии до следующего капитального ремонта. Хотя текущий ремонт выполняется с остановкой насосного агрегата и отключением его от сетей, по своему объему он непродолжителен, производится без полной разборки сборочных единиц путем ремонта наиболее изношенных из них. Текущий ремонт - это минимальный по объему плановый ремонт, имеющий профилактическую направленность. Чисткой, проверкой, заменой быстроизнашивающихся частей, наладкой и регулировкой оборудования и аппаратуры достигается поддержание оборудования в работоспособном состоянии до следующего капитального ремонта. Хотя текущий ремонт выполняется с остановкой насосного агрегата и отключением его от сетей, по своему объему он непродолжителен, производится без полной разборки сборочных единиц путем ремонта наиболее изношенных из них.При текущем ремонте открывают люк в насосе, осматривают всю роторную часть, измеряют зазоры между валом и вкладышами подшипников насоса и двигателя, лопастями и камерой рабочего колеса осевых насосах), уплотняющим и защитным кольцами щелевого уплотнения рабочего колеса (в центробежных насосах), проверяют вертикальность, излом общей линии вала и центровку ротора насосного агрегата. На основании осмотра и измерений принимают решение по устранению выявленных неисправностей, восстановлению или замене быстроизнашивающихся частей, а также выполнению регулировок и настроек. Во время текущего ремонта крупных насосов, как правило, заменяют направляющие подшипники с лигнофолиевыми вкладышами и производят регулировку зазоров в сегментных подшипниках, заменяют кольца сальниковой набивки и резиновые манжеты в сальниковых и торцевых уплотнениях вала, проверяют идентичность углов установки лопастей и работоспособность механизма разворота лопастей, проверяют герметичность соединений рабочего колеса, проточной части и системы технического водоснабжения. К текущему ремонту также относятся непредвиденные ремонты, вызванные случайными повреждениями, которые не могут быть выполнены в порядке технического обслуживания. Капитальный ремонт - наибольший по объему плановый ремонт, который заключается в полной разборке насосного агрегата и его составных частей, восстановлении или замене изношенных деталей и сборочных единиц, регулировании, наладке и испытании по программе и методике, составленным согласно эксплуатационной и ремонтной документации.  После капитального ремонта параметры насоса, размеры сопрягаемых поверхностей должны соответствовать техническим требованиям, предъявляемым к новому оборудованию. После капитального ремонта параметры насоса, размеры сопрягаемых поверхностей должны соответствовать техническим требованиям, предъявляемым к новому оборудованию.Капитальный ремонт крупных насосов проводят на месте их установки. Ремонт и восстановление изношенных деталей и сборочных единиц осуществляют на специализированном ремонтном предприятии. Потребность в ремонте насосов и их составных частей существенно зависит от конкретных условий эксплуатации. Виды ремонтов, ремонтный цикл, межремонтный период и расход запасных частей, указываемые в технической документации, устанавливаются для средних показателей надежности. При этом расчеты выполняются из условия, что насосы перекачивают относительно чистую воду с содержанием взвешенных частиц не более Зкг/м3. В связи с этим потребность в ремонте насосов для конкретных условий может существенно отличаться от расчетной. Для этого на основании подконтрольной эксплуатации разрабатывают структурную схему ремонтного цикла, которая представляет собой схематическое изображение последовательности видов ремонтов насоса. 2 Охрана труда  Техника безопасности при производстве электромонтажных работ Техника безопасности при производстве электромонтажных работМонтаж электрических машин должен выполняться в соответствии с проектом производства работ и технологическими картами. При этом следует строго соблюдать заводские инструкции по монтажу, правила такелажных работ по перемещению и установке машин, правила техники безопасности при ревизии, монтаже и сушке. Перед началом работы электрифицированным инструментом необходимо проверить: наличие и исправность заземления; исправность инструмента; правильность включения; целость изоляции кабеля. Перед выдачей электрифицированного инструмента рабочему требуется проверить состояние изоляции. Для безопасной работы с ручным инструментом необходимо, чтобы напильники и ножовки на деревянных рукоятках имели бандажные кольца. Зубила должны иметь затылочную часть ровную, без заусенцев и трещин. Гаечные ключи не должны иметь сбитых и смятых граней в зеве. Слесарные молотки и кувалды должны быть прочно насажены на рукоятки. Последовательность оказания первой помощи: 1. Устранить воздействие на организм повреждающих факторов, определить характер и тяжесть травмы; 2. Выполнить необходимые мероприятиям по спасению пострадавшего; 3. Вызвать скорую медицинскую помощь либо принять меря для транспортировки пострадавшего в ближайшее лечебное учреждение; 4. Поддержать основные жизненные функции пострадавшего до  прибытия медицинского работника. прибытия медицинского работника.Организационными мероприятиями, обеспечивающими безопасность работ в электроустановках, являются: оформление наряда, распоряжения или перечня работ, выполняемых в порядке текущей эксплуатации; выдача разрешения на подготовку рабочего места и на допуск к работе; допуск к работе; надзор во время работы; оформление перерыва в работе, перевода на другое место, окончания работы. К электротехническим мероприятиям, обеспечивающим безопасность при выполнении работ, относят: - произведение необходимых отключений и принятие мер, препятствующих подаче напряжения на место работы вследствие ошибочного или самопроизвольного включения коммутационных аппаратов; - на приводах ручного и на ключах дистанционного управления коммутационных аппаратов должны быть вывешены запрещающие плакаты; - проверку на отсутствие напряжения на токоведущих частях, которые должны быть заземлены для защиты людей от поражения электрическим током; - наложение заземления (включены заземляющие ножи, а там, где они отсутствуют, установлены переносные заземления); - вывешивание указательных плакатов «Заземлено», ограждение при необходимости рабочих мест и оставшихся под напряжением токоведущих частей. К выполнению работ в электроустановках допускаются лица не моложе 18 лет, прошедшие ознакомление с перечнем инструкций, производственное обучение, проверку знаний по ПЭЭП, ПТБ, ЭЭП, ПУЭ и должностных  инструкций на соответствующую группу по инструкций на соответствующую группу по  электробезопасности. После проверки знаний персонал должен пройти стажировку исполняющего обязанности оперативного персонала сроком не менее двух недель. Допуск к самостоятельной работе оформляется распоряжением по цеху. Периодически, через каждые 3 месяца, проводится повторный инструктаж по перечню инструкций. Проверка знаний по ПЭЭП, ПТБ, ПУЭ и должностным инструкциям производится 1 раз в год. электробезопасности. После проверки знаний персонал должен пройти стажировку исполняющего обязанности оперативного персонала сроком не менее двух недель. Допуск к самостоятельной работе оформляется распоряжением по цеху. Периодически, через каждые 3 месяца, проводится повторный инструктаж по перечню инструкций. Проверка знаний по ПЭЭП, ПТБ, ПУЭ и должностным инструкциям производится 1 раз в год.В электроустановках напряжением выше 1000В работники из числа персонала, единолично обслуживающие электроустановки, или старшие по смене должны иметь группу по электробезопасности - IV, остальные работники в смене - III. В электроустановках напряжением до 1000 В работники из числа оперативного персонала обслуживающие электроустановки должны иметь группу III. Электромонтер, назначенный производителем работ, принимая рабочее место от допускающего, отвечает за правильность его подготовки и за выполнение необходимых для производства работы мер его безопасности. Производитель работ обязан проинструктировать бригаду о мерах безопасности, которые необходимо соблюдать при работе, обеспечить их выполнение членами бригады. Производитель работ соблюдает настоящие правила и сам отвечает за их соблюдение членами его бригады, следит за исправностью инструмента, такелажа и другой ремонтной оснастки. Производитель работ обязан также следить за тем, чтобы установленные на месте работы ограждения, плакаты, заземления не снимались и не переставлялись. Производитель работ, выполняемых в установках до 1000В, должен иметь группу не ниже третьей. Ответственным за безопасность, связанную с технологией работы, является лицо, возглавляющее бригаду, которое должно входить в ее состав и постоянно находиться на рабочем месте. Наблюдающему запрещается совмещать надзор с выполнением какой-либо работы и оставлять бригаду без надзора во время работы.  Наблюдающими назначаются лица с группой по электробезопасности не ниже третьей. Наблюдающими назначаются лица с группой по электробезопасности не ниже третьей.Член бригады обязан соблюдать настоящие правила и инструкцию, полученную при допуске к работам и во время работы. Производитель работ для осуществления надзора за работающими должен постоянно находиться на месте работы до их окончания. Члену бригады запрещается пользоваться неисправными, с нарушенной изоляцией, или с просроченными сроками испытания, защитными средствами.  3. Список используемых источников 3. Список используемых источников1. Положение о планово предупредительном ремонте электрического оборудования и электрических сетей предприятий промышленности синтетического каучука; 2. Система автоматизированного управления электропривода В.В. Москоленко Москва 2004г.; 3. Выбор и наладка электрооборудования В.К. Варварин Москва 2006г.; 4. Правила организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей СО 34.04.181-2003; 5. Справочник электромонтера В.В. Москоленко Москва 2003г.; 6. Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования Н.А. Акимов Н.И. Сентюрихин Москва 2002г | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||