Контрольноизмерительный инструмент. 1. Типы измерительных приборов и их устройство

Скачать 400.05 Kb. Скачать 400.05 Kb.

|

|

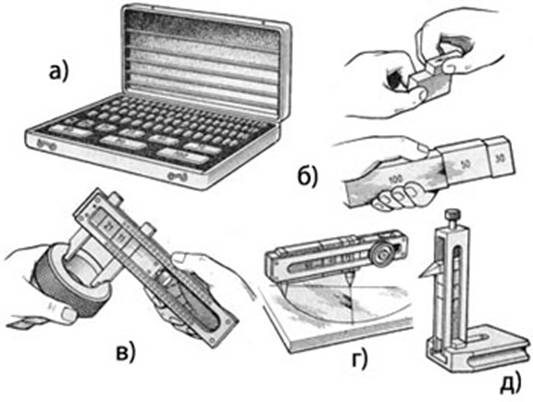

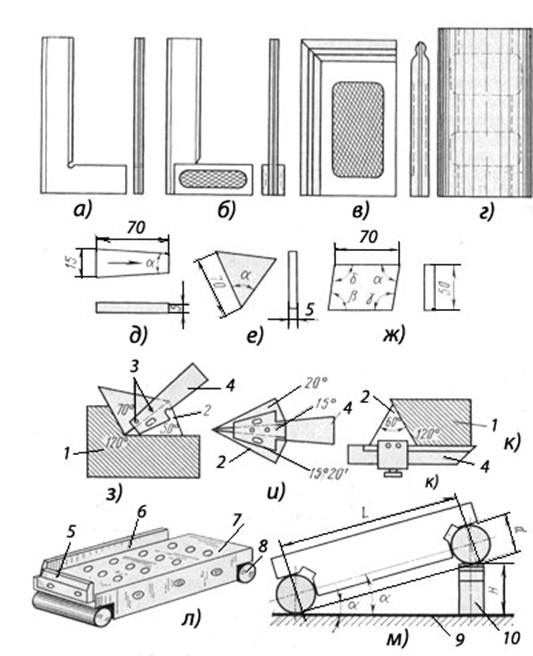

1. Типы измерительных приборов и их устройство Продукция, выпускаемая машиностроительной промышленностью – машины, станки, приборы, инструменты и приспособления – состоит из деталей разнообразных форм и размеров. При изготовлении этих деталей используют контрольно-измерительные инструменты. Процесс измерения заключается в сравнении измеряемой величины с другой однородной величиной, являющейся общепринятой единицей измерения. Контрольно-измерительные инструменты можно разделить на три основные группы: меры длины, универсальные инструменты, калибры и индикаторы. Мерами называются инструменты, воспроизводящие единицы измерения или ее кратные значения. Штриховые меры длины – масштабные линейки, складные метры, рулетки – воспроизводят линейные размеры в определенных пределах. 1.1. Плоскопараллельные концевые меры длины Плоскопараллельные концевые меры длины представляют собой набор точных стальных мер в форме прямоугольного параллелепипеда с двумя взаимно параллельными измерительными поверхностями, расстояние между которыми определяет их размер (рисунок 1, а). Концевые меры изготовляют из высококачественной хромистой стали, проходят сложный цикл термической обработки с закалкой на твердость HRC 62…64 и тщательно обрабатывают шлифованием и доводкой. Номинальный размер между мерительными поверхностями плоскопараллельных концевых мер выдерживается с точностью до 0,0001 мм, а шероховатость рабочих поверхностей соблюдается по 13-му классу. Благодаря этому концевые меры обладают способностью притираться друг к другу, что позволяет составлять из нескольких концевых мер не рассыпающиеся блоки (рисунок 1, б).

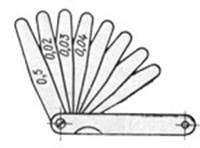

В зависимости от точности изготовления концевые меры разделяют на классы точности: 0, 1, 2 и 3-й. Самым точным является класс 0-й. Концевые меры комплектуют в наборы № 1 (из 87 мер), № 2 (из 42 мер), № 3 (из 116 мер) и других номеров, состоящих из концевых мер, подобранных таким образом, что можно составить любой необходимый размер с интервалом в 0,001 мм. При составлении блока требуемого размера сначала берут концевую меру, которая имеет размер, включающий тысячные доли миллиметра. Размер этой концевой меры вычитают из требуемого размера блока. Затем берут концевую меру размером, включающим требуемые сотые доли миллиметра, и ее размер вычитают из остатка, получившегося после первого вычитания; далее таким же образом определяют размер следующих концевых мер. Нужно стремиться к тому, чтобы блок состоял из возможно меньшего количества концевых мер. На рисунке 1, в, г, д приведены примеры различного использования набора плоскопараллельных концевых мер. С помощью различных приспособлений концевыми мерами можно пользоваться для контроля размера точной детали, шаблона или калибра, установки различных измерительных инструментов и приборов при относительном методе измерения размера, для точной разметки. 1.2 Щупы Щупы (рисунок 2) представляют собой набор точно обработанных стальных пластинок толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Щупы применяют для проверки величины зазоров между сопряженными деталями.

Выпускают четыре набора щупов, отличающихся друг от друга количеством пластинок и их толщиной. Толщина пластинок в наборе указана на каждой из них и чередуется в наборе № 1 через каждые 0,01 мм; набор № 2 имеет 17 пластинок сначала через 0,01 мм, а затем через каждые 0,05 мм; набор № 3 имеет 10 пластинок толщиной от 0,55 до 1 мм, а набор № 4 имеет 10 пластинок размерами от 0,1 до 1 мм. Для определения величины зазора пластинки без усилия вводят в зазор поочередно (по одной или по две-три) до тех пор, пока их общая толщина будет соответствовать зазору. 1.3 Линейки

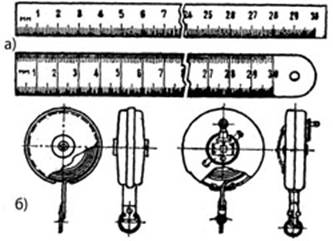

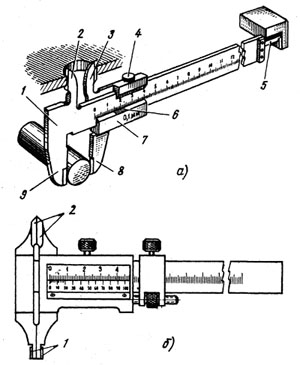

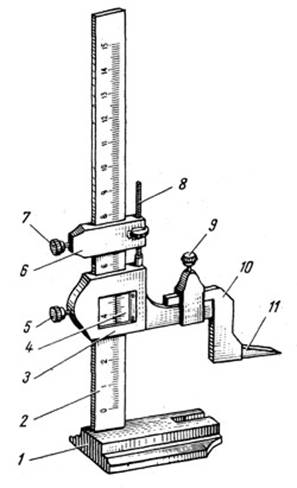

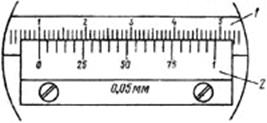

Линейка (рисунок 3,а) – измерительный инструмент, изготовленный из листовой инструментальной стали. На линейку наносят деления в виде штрихов. Металлические линейки изготовляют со шкалой длиной 100, 150, 200, 300, 500, 750 и 1000 мм. Складной метр — линейка, состоящая из десяти пластин, соединенных заклепками. Выступы на пластинах обеспечивают устойчивое положение метра в развернутом состоянии. Рулетка (рисунок 3,б) длинная стальная лента с нанесенными на ней делениями. Рулетки с ценой деления 1 мм по всей длине измерительной ленты изготовляют с длиной 1; 2 5; 10; 20; 30 и 50 м. 1.4 Штангенинструменты Для более точного измерения линейных размеров применяют штангенциркули, штангенрейсмасы, штангенглубиномеры и др. К штангенинструментам относятся измерительные инструменты с линейным нониусом: штангенциркули, штангенрейсмусы и штан- генглубиномеры. Эти инструменты снабжены линейными шкалами, отсчет по которым производится о помощью дополнительной шкалы – нониуса. Штангенциркуль ШЦ-1 (рисунок 4, а) широко применяют для измерения наружных и внутренних размеров. Величина отсчета по нониусу 0,1 мм. Пределы измерений от 0 до 125 мм. Штангенциркуль имеет штангу 1, на которой нанесена шкала с ценой деления 1 мм. Штанга имеет две измерительные губки 2 и 9. По штанге перемещается ползушка 7 с губками 3 и 8. Ползушка имеет шкалу, называемую нониусом (рисунок 6), который позволяет определить при измерении десятые доли миллиметра. Штанга с обратной стороны имеет паз, в котором установлена линейка 5 глубиномера. Штангенциркуль ШЦ-П (рисунок 4,б) с величиной отсчета по нониусу (рисунок 5) 0,05 и 0,1 мм позволяет производить более точные измерения. Штангенрейсмас (рисунок 5) является измерительным и разметочным инструментом. Штангенрейсмас имеет вертикальную линейку 2, закрепленную в массивном основании 1. По линейке перемещается ползушка с нониусом 4, закрепляемая на линейке 2 винтом 5. На лапку ползушки закрепляют сменную ножку – чертилку 10 имеющую острие 11 из твердосплавной пластины. Движок 6 связан с ползушкой микрометрическим винтом 8 и устанавливается на вертикальной линейке стопорным винтом 7. Нониус, служит для отсчета дробной части интервала деления основной шкалы.

Нониус (рисунок 6) характеризуется величиной отсчета а и модулем у, определяющим протяженность нониуса относительно основной шкалы. Величины а и у могут быть определены по формулам:  . .  , ,где Штангенинструменты изготовляются с величиной отсчета а, равной 0,05 и 0,1 мм, и с модулем у. равным 1, 2 и реже 5. 1.5 Микрометры

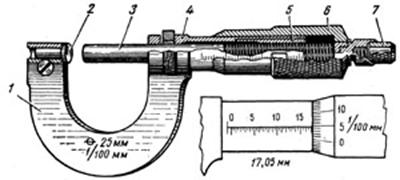

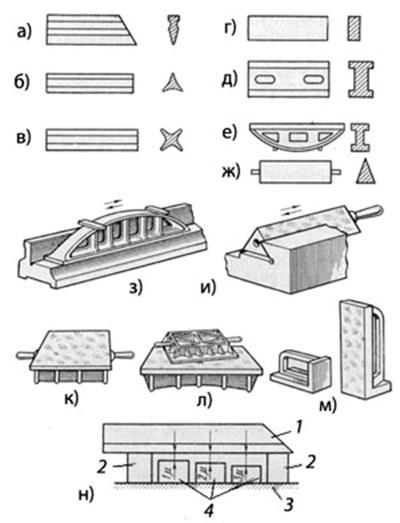

Микрометры (рисунок 7) предназначены для измерения наружных размеров детали. Микрометр имеет скобу, с одной стороны которой устанавливается неподвижная пятка 2. Вторая сторона скобы имеет сложную конструкцию. Основной измерительный механизм микрометра состоит из гайки 5 и ввинчивающегося в нее шпинделя 3. Шпиндель запрессован в барабан 6. При вращении барабана 6 происходит вращение шпинделя. Для определения точного размера трещотка 7 при вращении передает давление на микрометрический винт и на шпиндель 3. Шпиндель 3, упираясь в поверхность измеряемой детали, остановит вращение барабана 6. Микрометр позволяет измерять размеры с точностью до 10 мкм. Микрометры выпускаются с пределами измерений 0…25, 25…50, 50…75 и т. д. до 275…300 мм. 1.6 Средства контроля прямолинейности и плоскостности Наиболее распространенным средством контроля прямолинейности являются поверочные линейки, которые выпускают нескольких типов. Лекальные линейки. Изготовляют лекальные линейки трех типов: прямые с двусторонним скосом (рисунок 8,а), трехгранные (рисунок 8,б) и четырехгранные (рисунок 8,в).Прямолинейность проверяют лекальными линейками по методу световой щели (на просвет), при этом лекальную линейку укладывают острой кромкой на проверяемую поверхность, а источник света помещают позади линейки и проверяемой детали. Линейки с широкой рабочей поверхностью разделяют на четыре типа: прямоугольного сечения (рисунок 8,г), двутаврового сечения (рисунок 8,д), линейки-мостики (рисунок 8, е) и трехгранные (рисунок 8, ж) с углами 45, 55 и 60° Проверка прямолинейности и плоскостности линейками с широкой рабочей поверхностью производится по линейным отклонениям (с помощью щупа) и на краску. При проверке на краску поверхность линейки покрывают тонким слоем замешанной на машинном масле сажи (рисунок 8, з, и), накладывают на контролируемую поверхность и по числу пятен на квадрате 25х25 мм судят о точности проверяемой плоскости. Довольно точные результаты дает применение полосок тонкой бумаги или металлической фольги, которые с определенным интервалом укладывают под поверочную линейку. Вытягивая полоски из-под линейки, по силе на тяжения каждой из них судят о величине отклонения от прямолинейности. Измерив микрометром толщину полосок, можно установить с точностью до 0,01 мм величину просвета.

Поверочные плиты (рисунок 8, к, л) являются основным средством проверки плоскостности поверхности методом на краску. Плиты изготовляют из высококачественного чугуна марки СЧ 18-36 мелкозернистой структуры, твердостью НВ 170-241. Размеры плит бывают 250х250, 400х400, 400х630, 630х1000 и 1000х1600 мм. Предельные отклонения от плоскостности этих плит зависят от их размера и класса точности (классы 01; 0; 1 и 2) и приняты от 4 до 25 мкм на размер плиты 400х400 мм. Плоскостность плит проверяют лекальной линейкой на просвет и с помощью набора плоскопараллельных концевых мер, как показано на рисунке 8,н. Для этого на проверяемую поверхность плиты 3 ставят две концевые меры 2 одинакового размера, а поверх них ставят линейку 1 и в просвет между поверхностью плиты и лезвием лекальной линейки вводят набор концевых мер 4. Разность между размерами концевых мер2 и набором будет показывать величину изгиба поверхности проверяемой плиты. Поверочные плиты служат не только для контроля плоскостности, но их широко используют в качестве базы для различных контрольных операций с применением универсальных средств измерения. Угловые плиты (шабровочные угольники), показанные на рисунке 8,м, служат для проверки методом на краску взаимной перпендикулярности плоскостей и нередко используются в качестве вспомогательных приспособлений при различных контрольных, сборочных и разметочных работах. 1.7 Средства контроля и разметки углов Для проверки или разметки углов применяют следующие виды инструментов: угольники, универсальные и оптические угломеры, плоские угловые плитки, синусные линейки, оптические делительные головки. Поверочные угольники предназначены для проверки и разметки прямых углов, для контроля взаимно перпендикулярного расположения поверхностей деталей при их изготовлении и сборке. Промышленность выпускает поверочные угольники с углами 90°. Различают угольники лекальные – для точных работ и слесарные – для обычного применения. Лекальные угольники делают калеными, точно шлифованными и доведенными. Их применяют для контроля на просвет точно изготовляемых деталей. Лекальные разметочные угольники имеют широкое основание (полку), которым угольник прижимают к краю размечаемой детали. Согласно стандарту промышленность выпускает лекальные угольники двух классов точности: 0 и 1. У всех угольников высота делается длиннее основания. Стандарт предусматривает следующие размеры сторон лекальных угольников: 60х40, 100х60, 160х100 и 250х160 мм. На рисунке 9, а, б изображены лекальные угольники типов УЛП и УЛШ. На рисунке 9, в показан цельный лекальный угольник типа УЛ. он применяется при проверке на поверочной плите точных деталей сложной формы и контроле сборки малогабаритных точных штампов, приспособлений и пресс-форм.

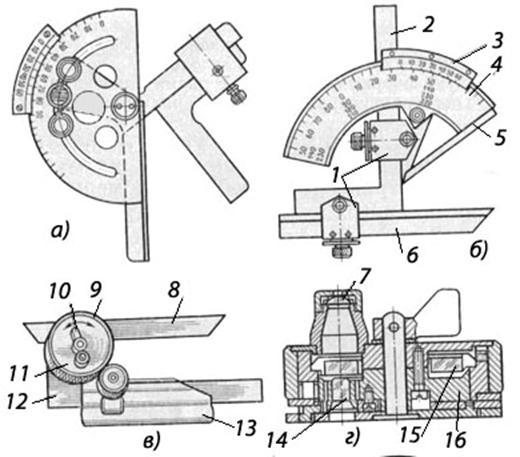

На рисунке 9, г показан пустотелый цилиндр-угольник типа УЛЦ, служащий для проверки на поверочной плите правильности угла 90° у всех других угольников. Угольники типа УЛЦ выпускают следующих размеров (высота х диаметр в мм): 160х80, 250х100, 400х125 и 160х630. Плоские угловые меры предназначены для контроля углов изделий, переноса величин угла при точной разметке, для проверки и градуировки угломерных инструментов, шаблонов и приборов. Измерительные поверхности угловых мер обладают способностью притираться друг к другу аналогично плоскопараллельным концевым мерам, что позволяет собирать блоки из нескольких плиток. Проверка углов с помощью угловых плиток производится на просвет. Угловые меры выпускаются комплектами в виде наборов трех классов точности: 0, 1 и 2-го с допусками соответственно ±3, ± 10 и ±30 с. К каждому набору угловых мер прилагается лекальная линейка и комплект державок с отверстиями и зажимами для удержания нескольких собранных в блоки плиток. Для этой цели угловые плитки также имеют по нескольку отверстий (рисунок 9, з, и, к). Синусные линейки. Применяют для точной проверки, разметки или установки угловых деталей шаблонов и калибров. Обычная синусная линейка (рисунок 9, л) представляет собой стальную точно отшлифованную прямоугольную плиту 7 с двумя призматическими вырезами в боковых гранях. В вырезах крепятся два стальных точно отшлифованных и доведенных роликов 8 определенного диаметра d (рисунок 9, м). Ролики располагаются на заданном расстоянии L. К боковым граням с помощью винтов могут быть укреплены планки 5 и 6. На верхней плоскости линейки имеются гладкие резьбовые отверстия для крепления винтами дополнительных установочных планок или непосредственно обрабатываемой детали (например, при разметке). Для установки линейки на требуемый угол, где L — расстояние между центрами роликов. Если известна высота блока плиток L  . .Стандартные синусные линейки выпускают 1-го и 2-го классов точности и имеют следующую градацию основных размеров: Расстояние между центрами роликов 100; 200; 300; 500. Диаметр ролика 20; 20; 30; 30. на синусных линейках измеряют углы до 45°. Угломеры. Для измерения углов деталей широко используют универсальные угломеры с нониусом. Наибольшее распространение получили угломеры типа УМ (рис. 30, а) и типа УН (рис. 30, б). Угломер типа УМ позволяет измерять углы в пределах от 0 до 180° с точностью отсчета 5 мин. Более удобен инструментальный угломер УН. Он построен по принципу круговой шкалы и позволяет измерять углы в пределах от 0 до 320°. На дуге 4 угломера, на одном конце которой укреплена мерительная планка 5, нанесены деления шкалы в градусах. По дуге движется сектор, на котором укреплена скошенная дуговая планка 3, имеющая деления нониуса от 0 до 60. К угломеру прилагают угольники 2 и линейку 6 со скошенной мерительной гранью, а также два хомутика 1 для крепления угольника и линейки к угломеру. В собранном виде (с угольником и линейкой) угломер дает возможность производить измерение углов от 0 до 50°. Если удалить линейку 6 и крепящий ее хомутик, предел измерения углов изменится от 140 до 230°. Если же установить на место угольника мерительную линейку, то измерение углов можно производить в пределах от 50 до 140°. Наконец, угломер без угольника и линейки позволяет измерять углы от 230 до 320°. Точность отсчета по нониусу на этом угломере 2 мин.

На рисунке 10,в показан оптический угломер типа УО. Линейка 12, имеющая прорезь вдоль оси, жестко соединена с корпусом 16, внутри которого неподвижно укреплен лимб 15, имеющий полную угловую шкалу с ценой деления Г. Шкала разделена на четыре квадранта, оцифрованные от 0 до 90° через каждые 2°. Линейку 8 можно перемещать в направлении от оси и поворачивать вокруг центра корпуса 16 на определенный угол по отношению к линейке 12. В продольном положении линейку 8 фиксируют поворотом стопора 10. В продольный паз линейки 8 входит шпонка, связанная с верхним диском, на котором установлены лупа 7 с увеличением в х16 и стекло 14 со шкалами, имеющими цену деления 5'. В поле зрения лупы 7 видны две шкалы с ценой деления 5' и изображение части круговой шкалы 15, освещаемой через стекло 14. Угол между линейками устанавливают поворотом по часовой стрелке накатанного кольца 9 и фиксируют стопором 10. Подставка 13 с плоской поверхностью и с призматическим углублением служит для установки угломера на плоскую или цилиндрическую поверхность. 1.8 Индикаторы Индикаторами называют съемные отсчетные устройства с измерительным механизмом, преобразующие малые измеряемые отклонения в большие перемещения стрелки. С целью измерения индикаторы устанавливают на стойках, штативах или крепят в специальных приспособлениях, обеспечивающих точность и удобство при выполнении работы.

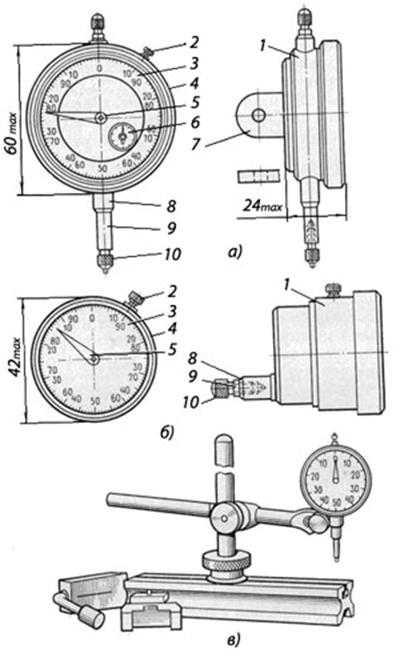

При изготовлении технологической оснастки наибольшее применение получили индикаторы часового типа с ценой деления 0,01 мм. Эти приборы (рисунок 11) используют для относительного или сравнительного измерения, проверки отклонений от заданной формы, а также взаимного расположения поверхностей деталей. Ими проверяют горизонтальность и вертикальность положения плоскостей и отдельных элементов деталей, овальность, конусность наружной поверхности деталей и отверстий, соосность отверстия с поверхностью детали, биение валов, шпинделей, маховиков, зубчатых колес и других вращающихся деталей. Действие индикаторов часового типа основано на использовании специального зубчатого передаточного устройства, которое преобразует незначительные прямолинейные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по круговой шкале. Индикаторы часового типа выпускают двух конструкций: тип I – с перемещением измерительного стержня параллельно шкале и тип II – с перемещением измерительного стержня перпендикулярно шкале (торцовые). Индикаторы типа I имеют пределы измерения от 0 до 5 мм и от 0 до 10 мм, индикаторы типа II изготовляют с пределами измерения от 0 до 2 мм и от 0 до 3 мм. Для особо точных измерений служат индикаторы многооборотные с ценой деления 0,001 мм и пределом измерения от 0 до 2 мм. Индикаторы, показанные на рисунке 11, а, б, состоят из корпуса 1, стопора 2, циферблата 3, ободка 4, отсчетной стрелки 5, указателя чисел оборотов 6, ушка 7, гильзы 8, измерительного стержня 9 и наконечника 10. Установка шкалы индикатора на нуль производится вращением шкалы за ободок 4. Крепление индикаторов в стойках (рисунок. 11, в) производится за ушко 7 или за гильзу 8. 1.9 Калибры

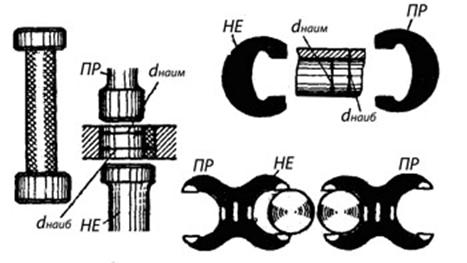

Калибрами называются бесшкальные измерительные инструменты. Калибрами можно замерить один размер. Калибры разделяются на нормальные и предельные. Нормальные калибры имеют номинальный размер, указанный на чертеже. Точность измерения зависит от квалификации контролера. Предельные калибры служат для проверки предельных размеров. Один из размеров калибра соответствует наименьшему допустимому размеру детали, второй наибольшему. Первый размер называется проходным и обозначается буквами ПР, второй непроходным и обозначается НЕ (Рисунок 12). 1.10 Цифровые измерительные приборы (См. "Инструкцию по эксплуатации цифрового штангенциркуля")

Рассмотренные выше измерительные приборы имеют один существенный недостаток: точность измерения данными приборами существенно зависит от квалификации рабочего-контролера. Этого недостатка лишены цифровые измерительные приборы, построенные на базе рассмотренных выше приборов, но оснащенных микропроцессорными устройствами преобразования результатов измерения и выдачей результата на цифровой дисплей. Пример такого прибора – штангенциркуль с цифровой индикацией – показан на рисунке 13. Использование измерительных поверхностей штангенциркуля показано на рисунке 14.

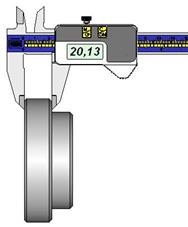

Измерения можно проводить двумя методами: абсолютным и относительным. Под абсолютным методом измерения понимают измерения, когда значение всей измеряемой величины (размера) оценивают непосредственно по показаниям на дисплее штангенциркуля (рисунок 15).

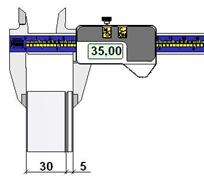

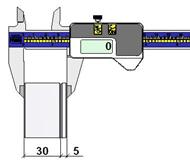

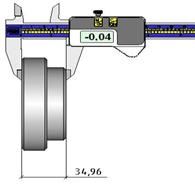

Относительным методом измерения называют метод, основанный на сравнении измеряемой величины с заранее известным значением меры. Для этого с помощью блока плиток набираем номинал, равный заданному размеру (рисунок 16). Размер блока необходимо подбирать так, чтобы количество плиток было минимальным. Затем сбрасываем показания штангенциркуля на "0" (рисунок 17). После чего производим измерение и находим отклонение действительного размера от требуемого (рисунок 18).

2. Порядок выполнения работы

3. Контрольные вопросы

| ||||||||||||||||||||||||||||||||||||||||