1 Основные положения контроля качества

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

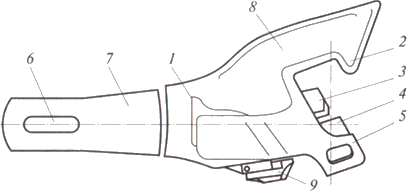

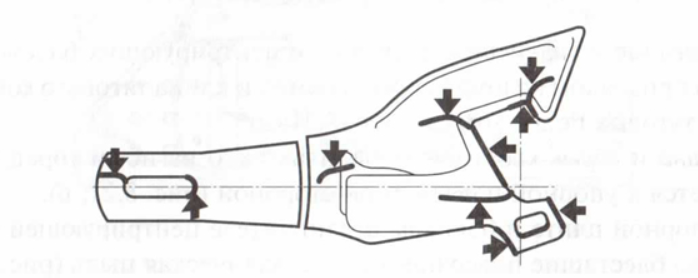

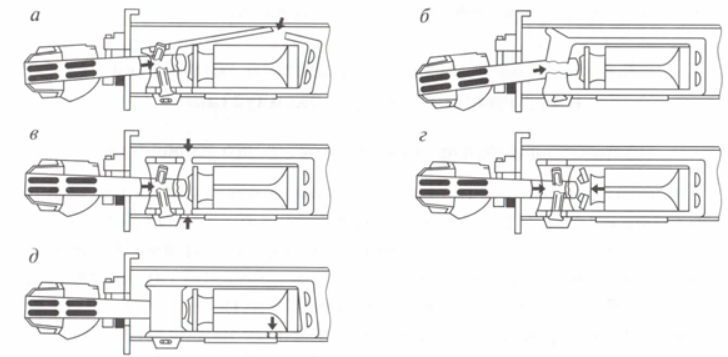

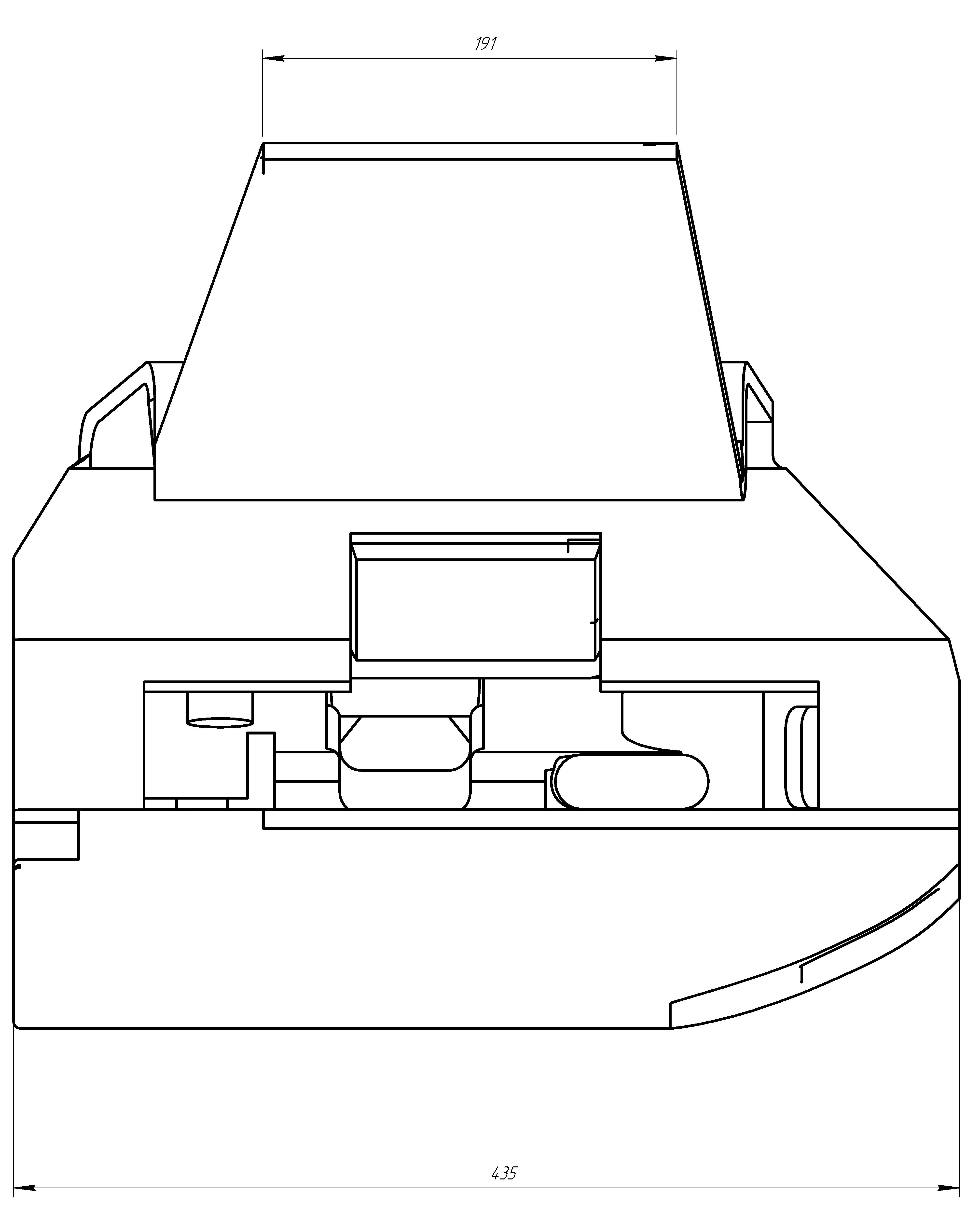

Введение Целью освоения дисциплины «Методы и средства контроля качества изделий в машиностроении» является формирование системы знаний, умений и навыков, необходимых для контроля качества выпускаемой продукции, а также изучение основных методов разрушающего и неразрушающего контроля машиностроительных материалов и изделий. Основной целью курсовой работы является закрепление знаний теоретического курса, лабораторного практикума, а также практических навыков в области выбора, назначения и применения современных методов контроля качества. 1 Основные положения контроля качества Задача улучшения качества промышленной продукции, повышения надежности и долговечности машин и механизмов может быть успешно решена при условии совершенствования методов контроля. Качество продукции – совокупность показателей обуславливающих ее пригодность удовлетворять определенным требованиям в соответствии с ее назначением. Контроль качества продукции заключается в проверке соответствия показателей ее качества установленным требованиям. Высокое качество характеризуется физическими, геометрическими и функциональными показателями, а также технологическими признаками. Существуют следующие способы классификации видов контроля: 1. По степени участия человека (ручной, автоматизированный, автоматический) 2. По степени разрушения объекта контроля (неразрушающий, разрушающий) 3. По характеру распределения контроля во времени 4. По исполнителям (самоконтроль –оператором, наладчиком, контроль мастером, контроль отделом технического контроля ОТК, инспекционный контроль) 5.По стадиям производственного процесса (входной, операционный, приемочный) 6. По месту проведения (подвижный, стационарный) 7. По объекту контроля (продукция, документация, технологический процесс, эксплуатация и т.д.) 8. По числу измерений (однократный, многократный) 9. По способу отбора изделий (сплошной, выборочный) Средство контроля- техническое средство, предназначенное для контроля и имеющее нормированные метрологические характеристики. Метод контроля – совокупность правил для осуществления контроля. Дефекты материала сопровождают деталь на протяжении всего периода существования. Они могут появиться: – На стадии получения заготовки (дефекты литья, ковки или прокатки); – На стадии изготовления (дефекты обработки, закалки); –На стадии эксплуатации (усталостные трещины, хрупкое и вязкое разрушение). Дефекты изготовления, не обнаруженные своевременно, реализуются на стадии эксплуатации, приводя к внезапным отказам, остановкам и простоям оборудования. Установлено, что детали, подверженные циклическим нагрузкам, 90…97% времени срока службы работают при наличии и развитии дефектов. Даже хрупкое разрушение не происходит мгновенно, а занимает определенный промежуток времени с момента зарождения дефекта до полного разрушения. Такое постепенное накопление повреждений в материале детали позволяет контролировать ее состояние, используя неразрушающие методы контроля. Дефекты подразделяются на явные, скрытые, критические, значительные и малозначительные, исправимые и неисправимые. 2 Описание конструкции и служебного назначения объекта контроля Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Автосцепное устройство состоит из следующих единиц: Корпус автосцепки (рис. 1) представляет собой пустотелую отливку и состоит из головной части 8 и хвостовика 7. Внутри головной части, называемой карманом, размешены детали механизма автосцепки. Корпус автосцепки имеет большой 2 и малый 5 зубья, между которыми образован зев. Из зева выступают замок 4 и замкодержатель 3. Торцевые поверхности малого зуба и зева называют ударными, а задние поверхности большого и малого зубьев – тяговыми. В курсовом проекте в качестве объекта исследования выбран корпус автосцепки. В верхней части головы корпуса отлит выступ 1 который, взаимодействуя с розеткой, воспринимает жесткий удар при полном сжатии поглощающего аппарата. Хвостовая часть 7 корпуса автосцепки полая, имеет отверстие 6 для клина тягового хомута.  Рисунок 1 – корпус автосцепки Корпус, являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине. Его торец — цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием для клина тягового хомута и торцом, называется перемычкой. Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной и боковой поверхностями малого зуба, ударной стенкой зева и боковой поверхностью большого зуба, а при растяжении — тяговыми поверхностями и соответственно малого и большого зубьев. Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси корпуса). Корпус автосцепки отливается из низколегированной стали марки 20ГФЛ, которая имеет содержание углерода 0,17-0,25%, марганца 1,2-1,5%, кремния 0,2-0,5%, серы и фосфора не более 0,045% каждого. Минимальные значения механических характеристик составляют: временное сопротивление 657 МПа, предел текучести 490 МПа и относительное удлинение 10%. В процессе эксплуатации в узлах автосцепного устройства вагонов возникают износы и различные повреждения отдельных деталей. Все дефекты должны быть своевременно выявлены и устранены, так как в пути следования любой из них может быть причиной саморасцепа автосцепок, схода подвижного состава и аварийной ситуации. Трещины в корпусе автосцепки в указанных на рис. 2 местах не допускаются. Признаками трещин могут быть заусенцы, ржавчина, разрыв слоя краски, валик пыли или льда.  Рисунок 2 – износы и повреждения корпуса автосцепки Так в корпусе автосцепки, как правило, трещины (см. рис. 3) располагаются в местах перехода от ударного упора к хвостовику 3, в зеве автосцепки, в углах окна в ударной стенки 2 и в перемычке хвостовика у отверстия для тягового хомута 4, в месте перехода от ударной поверхности зева к боковой поверхности большого зуба 5, в зоне перехода от боковой поверхности большого зуба 6, в углах отверстий для сигнального отростка и направляющего зуба в стержне хвостовика, в местах перехода от ударной поверхности зева к боковой поверхности малого зуба 1.  Рисунок 3 – места возникновения трещин Провисание автосцепки более 10 мм происходит вследствие излома клина тягового хомута, разрыва соединительных планок или верхней тяговой полосы хомута (рис. 4, а, б). Расстояние А (рис.4, в) от упора головы автосцепки до ударной розетки (длина выступающей части 185 мм), составляющее более 90 мм или менее 60 мм, а для укороченных ударных розеток с длиной выступающей части 130 мм — более 150 мм или менее 110 мм, позволяет выявить изломы клина тягового хомута, упорной плиты.  Рисунок 4 – характерные признаки неисправностей автосцепного устройства Дефекты, которые могут появиться после отливки корпуса автоцспепки представлены в таблице 1 (ГОСТ 19200-80). Таблица 1 – дефекты литья

Продолжение таблицы 1

Для выявления данных дефектов можно использовать радиографический метод (опасен для человека), ультразвуковой метод (требуется хорошо обученный персонал), визуально-оптический метод, но лишь частично, внутренние дефекты мы не увидим, а это очень важно, простоту и, относительно других методов дешевизну, позволяет нам получить магнитопорошковый метод. Вывод: Дефекты автосцепного устройства необходимо своевременно обнаруживать, иначе это может привести к аварийным ситуациям на железнодорожных путях. 3. Назначение и обоснование метода контроля Неразрушающий контроль деталей автосцепного устройства является частью технологий ремонта вагонов и предназначен для своевременного выявления дефектов, указанных в нормативной и/или конструкторской (ремонтной, эксплуатационной) документации, принятия необходимых мер по обеспечению технической и экологической безопасности железнодорожного транспорта. Неразрушающий контроль при ремонте деталей автосцепного устройства можно выполнять с использованием следующих стандартизованных видов (методов) неразрушающего контроля: Метод вихревого контроля Магнитопорошковый метод Применяемые виды (методы) неразрушающего контроля должны обеспечивать достоверное выявление дефектов в деталях автосцепного устройства с учетом их контролепригодности (в том числе состояние поверхности). Виды неразрушающего контроля, применяемые при ремонте деталей автосцепного устройства представлены в таблице 2. Таблица 2 – виды НК

Проводимый по решению неразрушающий контроль следует проводить по технологической инструкции и (или) операционным (технологическим) картам, разработанным в соответствии с требованиями. Но в данной работе предлагается отойти от инструкций и предложить в качестве неразрушающих методов контроля: магнитный и визуально-измерительный. 4 Магнитопорошковый метод Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля. Наличие и протяженность индикаторных рисунков, вызнанных полями рассеяния дефектов, можно регистрировать визуально или автоматическими устройствами обработки изображения. Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности: волосовин, трещин различного происхождения, непроваров сварных соединений, флокенов, закатов, надрывов и т.п. Магнитопорошковый метод применяют для контроля объектов из ферромагнитных материалов с магнитными свойствами, позволяющими создавать в местах нарушения сплошности магнитные поля рассеяния, достаточные для притяжения частиц магнитного порошка. Чувствительность магнитопорошкового метода определяется магнитными характеристиками материала объекта контроля, его формой, размерами и шероховатостью поверхности, напряженностью намагничивающего поля, местоположением и ориентацией дефектов, взаимным направлением намагничивающего поля и дефекта, свойствами дефектоскопического материала, способом его нанесения на объект контроля, а также способом и условиями регистрации индикаторного рисунка выявляемых дефектов. Магнитопорошковый контроль проводится по технологическим картам согласно ГОСТ 3.1102 и ГОСТ 3.1502, в которых указывают: наименование изделия (узла), наименование и номер детали, эскиз детали с указанием габаритных размеров, зону контроля, способ контроля, вид и схему намагничивания, значения намагничивающего тока или напряженности магнитного поля, средства контроля (аппаратура, дефектоскопические материалы), нормы на отбраковку. При контроле магнитопорошковым методом применяют стационарные, передвижные и переносные дефектоскопы по нормативно-технической документации. Допускается применять специализированные дефектоскопы, предназначенные для контроля конкретных изделий. При магнитопорошковом методе контроля применяют магнитные дефектоскопические материалы: порошки, суспензии и магнитогуммированные пасты. В зависимости от состояния контролируемой поверхности (ее цвета и шероховатости), магнитных свойств материала и требуемой чувствительности контроля используют магнитные порошки, имеющие естественную окраску, а также цветные и люминесцентные. Основные свойства магнитных порошков, влияющих на выявляемость дефектов: дисперсность, магнитные и оптические характеристики. Магнитопорошковый метод контроля включает технологические операции: – подготовку к контролю; – намагничивание объекта контроля; – нанесение дефектоскопического материала на объект контроля; – осмотр контролируемой поверхности и регистрацию индикаторных рисунков дефектов; – оценку результатов контроля; – размагничивание. При магнитопорошковом методе контроля применяют – способ остаточной намагниченности (СОН); – способ приложенного поля (СПП). При контроле СПП операции намагничивания объекта контроля и нанесения суспензии выполняют одновременно. При этом индикаторные рисунки выявляемых дефектов образуются в процессе намагничивания. Намагничивание прекращают после стекания с контролируемой поверхности основной массы суспензии. Осмотр контролируемой поверхности проводят после прекращения намагничивания. Для уменьшения нагрева объекта контроля рекомендуется применять прерывистый режим намагничивания, при котором ток по намагничивающему устройству пропускают в течение 0,1-3 с с перерывами до 5 с. Подготовка к контролю должна включать: – подготовку объекта к операциям контроля; – проверку работоспособности дефектоскопов; – проверку качества дефектоскопических материалов. При подготовке объема с контролируемой поверхности необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, а при необходимости - следы лакокрасочных покрытий. Проверку работоспособности дефектоскопов и качества дефектоскопических материалов проводят при помощи стандартных образцов предприятий, специально изготовленных или отобранных из числа забракованных изделий с дефектами, размеры которых соответствуют принятому уровню чувствительности. При магнитопорошковом контроле применяют намагничивание: циркулярное; продольное (полюсное); комбинированное; во вращающемся магнитном поле. Вид и способ намагничивания выбирают в зависимости от размеров и формы объекта, материала и толщины покрытия, а также от характера и ориентации дефектов, подлежащих выявлению. При необходимости выявления дефектов различной ориентации применяют намагничивание в двух или трех взаимно перпендикулярных направлениях, комбинированное намагничивание, а также намагничивание во вращающемся магнитном поле. Для нанесения магнитного порошка на поверхность объекта применяют способы: – магнитной суспензии; – сухого магнитного порошка; –магнитогуммированной пасты. Основные магнитные характеристики для стали 10: – Коэрцитивная сила  ; ;– Остаточная индукция  ; ;– Напряженность  . .При известных магнитных характеристиках материала контролируемого изделия при контроле СПП величину напряженности намагничивающего тока H, обеспечивающую требуемый уровень чувствительности контроля, определяют с достаточной точностью по формуле: (https://files.stroyinf.ru/Data2/1/4293749/4293749386.pdf):   Основные габариты автосцепного устройства представлены на рисунке 5   Рисунок 5 – основные размеры автосцепного устройства По найденному значению напряженности Н рассчитывают величину тока намагничивания по формуле:  Где l – длина контролируемого участка, см с – ширина контролируемого участка, см  Используем магнитопорошковый дефектоскоп МД-12ПШ (рисунок 6).  Рисунок 6 – дефектоскоп МД-12ПШ Магнитопорошковый дефектоскоп МД-12ПШ применяется для нахождения дефектов в перемычке хвостовика, зоне перехода от хвостовика к головной части, кромке отверстия для клина тягового хомута, нижних углах окон для замка и замко-держателя, верхних углах окон для замка и замкодержателя, поверхности хвостовика, угле сопряжения тяговой и боковой поверхности большого зуба, угле сопряжения боковой и ударной поверхности большого зуба, кромке контура большого зуба. Аппарат используется для проведения неразрушающего контроля магнитопорошковым методом объектов диаметр поперечного сечения, которых, не превышает 150 мм. Для проведения намагничивания объектов контроля используется устройство, представляющее из себя круглый соленоид с рабочим отверстием 200 мм. По мере удаления от торцов корпуса соленоида магнитное поле симметрично убывает. Прибор позволяет производить выявление дефектов на основе физической особенности притяжения частиц магнитного порошка в метах, где происходит выход на поверхность магнитного потока, причиной которого служит наличие в объекте контроля нарушений сплошности. На контролируемом объекте создаются локальные магнитные полюса, которые способны притягивать частицы магнитного порошка, за счет этого оператор определяет наличие дефекта и его месторасположение. Магнитопорошковый дефектоскоп МД-12ПШ имеет характеристики: Ток намагничивания 45 А; Рабочее отверстие с диаметром 200 мм; Протяженность более 5 мм; Ширина раскрытия должна быть выше 0,02 мм; Разрешающая способность дефектоскопа не превышает 10 мм; Магнитное поле намагничивающего устройства без присутствия объекта контроля в центре рабочего отверстия имеет амплитудное значение напряженности не менее 18000 А/м; Напряжение питания электросети должно быть приблизительно 220В плюс минус 10%; Блок управления имеет габаритные размеры длинна: 275 мм, ширина 520 мм и высота 320 мм; Блок управления весит 45 кг, намагничивающее устройство 9 кг. 4.1 Требования к средствам неразрушающего контроля К средствам магнитопорошкового метода относят: – дефектоскопы и/или намагничивающее устройство (переносные (ручные), передвижные и стационарные); дефектоскопические материалы (магнитные индикаторы); – Стандартный образец по ГОСТ 8.315 или международным стандартам, меры; – Вспомогательные измерительные приборы и устройства; – Дефектоскопы (установки) и/или намагничивающее устройство должны обеспечивать намагничивание детали в зонах контроля; – Намагничивающее устройство в виде электромагнита должны быть снабжены выключателем питания; – В качестве магнитных индикаторов при проведении МПК следует применять магнитные суспензии и магнитные порошки; – Для обеспечения необходимого контраста при контроле деталей со светлой поверхностью следует применять черные или люминесцентные магнитные индикаторы, при контроле деталей с темной поверхностью – цветные или люминесцентные магнитные индикаторы; – Магнитная суспензия не должна вызывать коррозии контролируемой поверхности; – Для приготовления магнитных суспензий в качестве дисперсионной среды допускается использовать технические масла, дизельное топливо, смеси масел с дизельным топливом или керосином, воду техническую. В состав магнитных суспензий должны входить кондиционирующие добавки. Конкретные составы, способы приготовления, а также операции проверки выявляющей способности магнитных суспензий должны быть приведены в технологической инструкции. – Дисперсионная среда суспензий с люминесцентными магнитными порошками не должна ухудшать светоколористических свойств порошка, а ее собственная люминесценция не должна искажать результаты контроля; – Поставляемые магнитные индикаторы должны иметь этикетки или ярлыки с указанием даты выпуска, гарантийного срока хранения и сертификат качества. Условия применения магнитных индикаторов по завершении гарантийного срока должны быть регламентированы в документации производителя; – Меры стандартного образца, предназначенные для проверки работоспособности средств контроля, должны быть изготовлены из стали, по своим магнитным характеристикам близкой к стали контролируемого изделия, и иметь поверхностные искусственные дефекты с соотношением глубины к ширине раскрытия не менее 10. К вспомогательным приборам и устройствам для МПК относят: – устройства для нанесения магнитных индикаторов на контролируемую поверхность деталей; – устройства для осмотра контролируемой поверхности деталей; – приборы и устройства для проверки режима намагничивания и степени размагничивания деталей; – приборы и устройства для проверки качества магнитных индикаторов и их компонентов. – Устройства для нанесения магнитных индикаторов должны быть изготовлены из немагнитных материалов (алюминий, медь, латунь, пластмасса и т.п.) и обеспечивать равномерное нанесение магнитного индикатора на контролируемую поверхность детали; – Для нанесения магнитного порошка применяют распылители емкости, диаметром от 40 мм до 50 мм, покрытые проволочной сеткой с ячейками размером от 0,5 мм до 1,0 мм; – Приборы и устройства для проверки режима намагничивания и степени размагничивания деталей должны обеспечивать измерение напряженности магнитных полей в требуемом диапазоне. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||