1 Основные положения контроля качества

Скачать 1.7 Mb. Скачать 1.7 Mb.

|

|

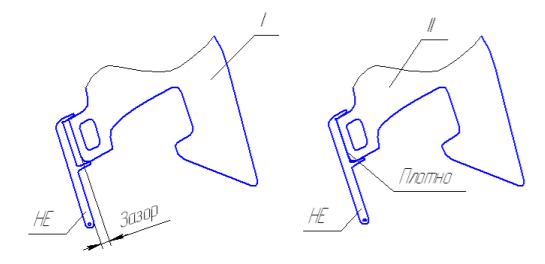

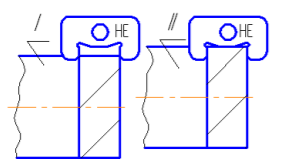

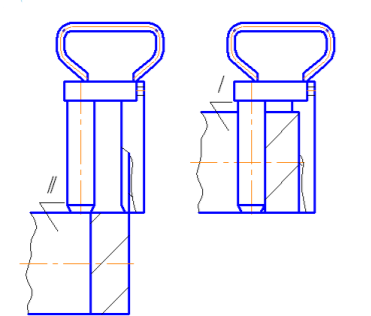

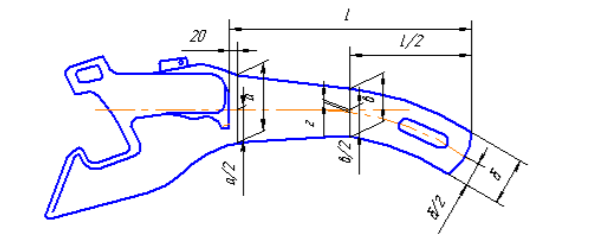

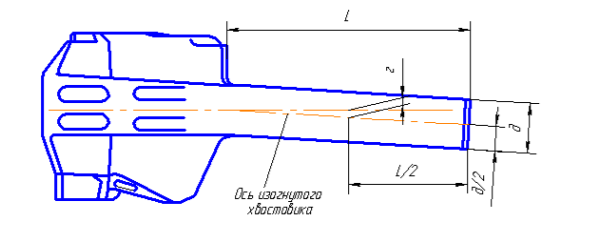

4.2 Требования к подготовке детали Перед проведением НК должен быть выполнен визуальный осмотр поверхности детали (с применением, при необходимости, луп) с целью выявления видимых глазом дефектов. Не подлежат НК детали с обнаруженными при визуальном осмотре недопустимыми дефектами. Требования к состоянию поверхностей (шероховатости, наличию и состоянию покрытий, загрязненности) деталей, обеспечивающие их контролепригодность, должны быть отражены в технологической инструкции и (или) операционных (технологических) картах на НК. Обеспечение контролепригодности деталей не входит в обязанности сотрудников лаборатории неразрушающего контроля. 4.3 Требования к подготовке средств неразрушающего контроля Подготовку средств НК к контролю следует выполнять в начале каждой рабочей смены, при замене преобразователей и/или кабелей, дефектоскопических материалов, а также по решению дефектоскописта для подтверждения достоверности контроля. Операции подготовки и настройки (проверки основных параметров) средств НК включают: – внешний осмотр и проверку правильности подключения и работоспособности дефектоскопа с преобразователем или дефектоскопического блока, намагничивающего устройства, стендового оборудования, механических узлов, устройств сканирования и автоматики, входящих в состав механизированных и автоматизированных средств НК; – проверку и, при необходимости, настройку регламентированных настоящими Правилами значений основных параметров контроля и параметров сканирования, обеспечивающих достоверность НК в установленных зонах контроля, которые должны быть приведены в технологической документации; – настройку или проверку реализованных в дефектоскопе: параметров отображения информации; параметров устройств позиционирования преобразователя относительно поверхности контролируемого объекта (для автоматизированных средств НК); – Периодичность и порядок проверки механизированных и автоматизированных устройств должны быть приведены в технологической документации; – приготовление магнитного индикатора и проверку его выявляющей способности; – проверку работоспособности дефектоскопов (намагничивающего устройства). 4.4 Проведение неразрушающего контроля 1. Подготовка детали к контролю. Подготовка детали к контролю заключается в очистке поверхности детали от отслаивающейся ржавчины, грязи, а также от смазочных материалов и масел, если контроль проводится с помощью водной суспензии или сухого порошка. Если поверхность детали темная и черный магнитный порошок на ней плохо виден, то деталь иногда покрывают тонким просвечивающим слоем белой контрастной краски 2. Намагничивание детали. Намагничивание детали является одной из основных операций контроля. От правильного выбора способа, направления и вида намагничивания, а также рода тока во многом зависит чувствительность и возможность обнаружения дефектов. 3. Нанесение на поверхность детали магнитного индикатора (порошка или суспензии) Оптимальный способ нанесения суспензии заключается в окунании детали в бак, в котором суспензия хорошо перемешана, и в медленном удалении из него. Однако этот способ не всегда технологичен. Чаще суспензию наносят с помощью шланга или душа. Напор струи должен быть достаточно слабым, чтобы не смывался магнитный порошок с дефектных мест. При сухом методе контроля эти требования относятся к давлению воздушной струи, с помощью которой магнитный порошок наносят на деталь. Время стекания с детали дисперсной среды, имеющей большую вязкость относительно велико, поэтому производительность труда контролера уменьшается. 4. Осмотр детали. Расшифровка индикаторного рисунка и разбраковка. Контролер должен осмотреть деталь после стекания с нее основной массы суспензии, когда картина отложений порошка становится неизменной. Детали проверяют визуально, но в сомнительных случаях и для расшифровки характера дефектов применяют оптические приборы, тип и увеличение которых устанавливают по нормативным документам. 5. Размагничивание и контроль размагниченности. Удаление с детали остатков магнитного индикатора. Применяют два способа размагничивания: Первый и наиболее эффективный из них - нагрев изделия до температуры точки Кюри, при которой магнитные свойства материала пропадают. Этот способ применяют крайне редко, так как при таком нагреве могут изменяться механические свойства материала детали, что в большинстве случаев недопустимо. Второй способ заключается в размагничивании детали переменным магнитным полем с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля. Вывод: Магнитопорошковый метод имеет много достоинств: расходные материалы (порошок, суспензия и др.) можно собирать и использовать повторно, от сюда низкая стоимость расходных материалов, низкие требования к качеству покрытия, малая трудоемкость достаточно высокая оперативность измерений. Также отметим недостатки: неравномерность магнитных свойств, выявление преимущественно поверхностных или дефектов с минимальным залеганием под поверхностью, высокое влияние состояния поверхностного слоя. 5 Визуально-измерительный контроль Это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации о контролируемом объекте при визуальном наблюдении или с помощью оптических приборов и средств измерений. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к методам контроля оптического вида. К преимуществам визуально-измерительного контроля относятся: – Доступность; – Информативность. Если требуется собрать данные о качестве объекта контроля, то на ВИК приходится около 50 процентов от всего объема полученной информации; – Отсутствие необходимости в приобретении специального оборудования; – Простота проведения повторной проверки и подтверждения результатов. Ключевой недостаток метода – это человеческий фактор. Статистика показывает, что он оказывает влияние на все получаемые результаты. Кроме того, к минусам отнесем возможность проверить только видимую часть объекта и выявить исключительно крупные дефекты. Инструменты, с помощью которых осуществляется измерения дефектов: – Микрометры; – Измерительные металлические рулетки; – Штангенциркули; – Линейки измерительные; – Шаблоны. Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно- и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией. Контрольные пункты автосцепки депо и отделения ремонтных заводов должны иметь необходимую технологическую оснастку, не менее двух комплектов проверочных шаблонов. Шаблоны должны соответствовать действующим техническим условиям, утвержденным владельцем инфраструктуры. Шаблоны проверяются на ремонтных предприятиях не реже одного раза в год с постановкой даты проверки согласно РД 32 ЦВ 088-2007. Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава. Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель- и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава. Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов. Проверяют автосцепное устройство при техническом обслуживании во время осмотра вагонов в составах на пунктах технического обслуживания (ПТО), при подготовке вагонов под погрузку и при техническом обслуживании локомотивов ТО-2, ТО-3. При полном осмотре съемные узлы и детали автосцепного устройства снимают с подвижного состава независимо от их состояния и направляют в КПА или отделение по ремонту автосцепки завода для проверки и ремонта в соответствии с требованиями. При наружном осмотре, а также при проверке автосцепного устройства во время технического обслуживания производится освидетельствование узлов и деталей. Детали автосцепного устройства, снятые с подвижного состава и подлежащие проверке и ремонту, должны быть очищены от грязи средствами, имеющимися в распоряжении пункта ремонта. После очистки корпус автосцепки должен быть подвергнут неразрушающему контролю. Корпус автосцепки после ремонта сваркой подвергают повторному неразрушающему контролю. Слесарные, станочные работы и правка изогнутых деталей выполняются в соответствии с действующими технологическими инструкциями на производство этих работ и с требованиями Типовых технологических карт для ремонта автосцепного устройства. Ширину зева корпуса автосцепки проверяют непроходным шаблоном 821р-1 по всей высоте носка большого зуба. Шаблон прикладывают одним концом к углу малого зуба (рисунок 7), а другим подводят к носку большого зуба. Если кромка шаблона пройдет мимо носка большого зуба, то зев расширен и подлежит исправлению.  Рисунок 7 – проверка ширины зева корпуса автосцепки 821р-1: I – корпус годен; II – корпус негоден Длину малого зуба (рисунок 8, а) корпуса и расстояние между ударной стенкой зева и тяговой поверхностью большого зуба (рисунок 8, б) проверяют шаблонами 892р, 893р и 884р в зависимости от видов ремонта подвижного состава. Проверку выполняют в средней части по высоте зубьев на расстоянии 80 мм вверх и вниз от продольной оси корпуса. При этом зону тяговой поверхности большого зуба, находящуюся напротив окна для лапы замкодержателя, не проверяют, так как ударная стенка зева имеет литейный уклон. Если ударная стенка зева была наплавлена и обработана, то расстояние от тяговой поверхности большого зуба до ударной стенки зева должно быть проверено и в этой зоне шаблоном 884р. а)  б)  Рисунок 8 – проверка шаблонами 892р, 893р, 884р: а-длины малого зуба; б-расстояния между ударной стенкой зева и тяговой поверхностью большого зуба; I-корпус годен; II- корпус негоден (внутренняя грань 1 шаблона должна быть параллельна боковой поверхности 2 большого зуба) Контур зацепления корпуса контролируют проходным шаблоном 827р (рисунок 9), который перемещают в контуре зацепления по всей высоте так, чтобы направляющая труба 1 шаблона располагалась по закруглению в месте перехода малого зуба в ударную стенку 2 зева, а плоская часть проходила через зев и охватывала малый зуб. Контур годен, если шаблон свободно проходит через него по всей высоте головы корпуса.  Рисунок 9 – проверка контура зацепления корпуса автосцепки проходным шаблоном 827р Толщина перемычки хвостовика автосцепки СА-3 должна отвечать требованиям проверки непроходным шаблоном 897р-1 или 898р-1 в зависимости от видов ремонта и подвижного состава как со стороны верхней, так и со стороны нижней плоскости (рисунок 10, а). Перемычка считается годной, если шаблон не надевается на нее полностью (поз. I); если шаблон доходит до упора в перемычку, то она негодна (поз. II). Перемычка, изношенная клином тягового хомута и имеющая размеры менее допустимых, подлежит наплавке. Изношенную торцовую часть хвостовика восстанавливают наплавкой в случае, если длина хвостовика автосцепки менее 645 мм. а)  б)  в)  Рисунок 10 – Проверка толщины перемычки хвостовика автосцепки СА-3: а-непроходным шаблоном 897р-1 или 898р-1; б- непроходным шаблоном 900р-1; в- проходным шаблоном 46г (I – перемычка годна; II - перемычка негодна) Перемычка хвостовика автосцепки СА-3 со стороны клина должна быть обработана таким образом, чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны от 18 до 20 мм, с плавным переходом в боковые поверхности стенок отверстия. После ремонта перемычку хвостовика проверяют непроходным 900р-1 (рисунок 10, б) и проходным 46г (рисунок 10, в) шаблонами. Поверхности хвостовика корпуса, соприкасающиеся с тяговым хомутом, центрирующей балочкой, стенками ударной розетки и клином тягового хомута (боковые стенки отверстия), изношенные на глубину от 3 до 8 мм, должны быть наплавлены, а затем обработаны заподлицо с литейной поверхностью. Погнутый хвостовик автосцепки должен быть выправлен в том случае, если его изгиб г (рисунок 11), измеряемый от первоначальной продольной оси корпуса в средней части, превышает 3 мм. Разметка корпуса для определения изгиба в горизонтальной плоскости производится, как показано на рисунке 11, а. Сначала находят и обозначают середину хвостовика на расстоянии 20 мм от упора головы, а также на торце и в средней части. После этого соединяют линией точки, обозначающие середину хвостовика в начале и в конце. Изгиб определяют как отклонение указанной линии от середины хвостовика в его средней части. а)  б)  Рисунок 11 – Разметка корпуса автосцепки для определения изгиба хвостовика в горизонтальной (а) и вертикальной (б) плоскостях: а – ширина хвостовика у основания; б – ширина хвостовика у торца; в - ширина хвостовика в середине; г - изгиб хвостовика; д – высота хвостовика; L – длина хвостовика Изгиб г в вертикальной плоскости отсчитывают в средней части хвостовика от первоначальной продольной оси корпуса, которая является продолжением литейного шва на большом зубе (рисунок 11, б). Не разрешается выправлять хвостовик автосцепки с заваренными или незаваренными трещинами в зоне выправляемых мест. Вывод: Визуально-измерительный контроль является достаточно простым методом, тем не менее, может служить высокоэффективным средством для предупреждения и обнаружения дефектов. Некоторые в целях экономии или некомпетентности игнорируют визуально-измерительный и другие методы неразрушающего контроля продукции или вспоминают о нём только на последней стадии сборки, либо уже непосредственно перед сдачей объекта (а это приводит к дополнительной потери времени и непредусмотренным расходам), когда контроль бывает технически неосуществим. Подобное отношение к контролю качества чаще всего приводит к аварийным ситуациям в процессе эксплуатации и способно привести даже техногенным катастрофам. 6 Требования к рабочему месту неразрушающего контроля Организация рабочего места НК должна соответствовать требованиям ГОСТ 12.1.003, ГОСТ 12.2.003, ГОСТ 12.2.049, ГОСТ 12.3.020 или действующим национальным стандартам. Рабочее место должно быть аттестовано по условиям труда в соответствии с требованиями национальных стандартов. На рабочем месте должны быть созданы условия, обеспечивающие надёжность и достоверность проведения НК, в частности: – на рабочем месте НК следует применять комбинированное освещение (общее и местное), обеспечивающее освещенность не менее 500 лк, при этом общая освещенность должна быть не менее 200 люкс; – для обеспечения электрического питания дефектоскопов, вспомогательных приборов и оборудования к рабочим местам должны быть подведены: сеть переменного тока напряжением (220 ± 22) В, частотой (50 ± 0,5) Гц и сеть напряжением не более 42 В для подключения переносных светильников, а также общий контур заземления; – установки (комплексы) автоматизированного или механизированного контроля должны быть обеспечены электрическим питанием в соответствии с требованиями эксплуатационной документации, персональные компьютеры – источниками бесперебойного питания; – должно быть исключено воздействие на дефектоскописта ярких источников света (электросварка, электрическая и газовая резка металла и т.д.); экраны, цифровые индикаторы, дисплеи средств НК должны быть защищены от прямого попадания света; – запрещены работы, вызывающие вибрацию контролируемого объекта. На рабочем месте МПК должны быть созданы условия, обеспечивающие: – освещенность контролируемой поверхности при осмотре деталей без применения источников ультрафиолетового излучения – не менее 1000 лк; – применяемые для местного освещения переносные светильники должны иметь непрозрачный отражатель, обеспечивающий рассеяние света, и экран, защищающий глаза дефектоскописта от слепящего воздействия света. При применении люминесцентных магнитных индикаторов рабочее место должно быть оснащено источниками ультрафиолетового излучения в спектральном диапазоне (от 315 нм до 400 нм) с номинальной максимальной интенсивностью излучения на длине волны около 365 нм или синего света с номинальной максимальной интенсивностью излучения на длине волны 455 ± 5 нм с полной шириной кривой распределения на уровне полумаксимума не более 30 нм; интенсивность освещения ультрафиолетовым излучением контролируемой поверхности детали на расстоянии 400 мм от источника должна быть не менее 10 Вт/м2 , синим светом – не менее 20 Вт/м2 . Рабочее место для осмотра контролируемой поверхности деталей с использованием источников ультрафиолетового излучения должно быть затемнено; освещенность контролируемой поверхности деталей видимым светом должна быть менее 20 лк. Освещенность в помещении на рабочем месте при осмотре контролируемой поверхности деталей с использованием источников синего света должно быть не более 200 лк; при этом следует использовать контрастные защитные очки или экраны с отрезающими светофильтрами, защищающие глаза дефектоскописта и увеличивающие контраст между флуоресцентным индикаторным рисунком и фоном. На рабочем месте ВТК не должно быть источников электромагнитных полей, влияющих на работоспособность средств ВТК. На рабочем месте НК должны находиться: – подъемно-транспортные механизмы, обеспечивающие перемещение и установку деталей на позицию контроля; – стенды-кантователи для закрепления и поворота крупногабаритных деталей; – стеллажи для размещения деталей, дефектоскопов и вспомогательных приборов; площадки, стеллажи и контейнеры для размещения подготовленных к проведению контроля и проконтролированных деталей (годных, подлежащих ремонту или забракованных), снабженные соответствующими обозначениями и четко отделенные друг от друга; – металлические шкафы для хранения переносных дефектоскопов, вспомогательных приборов, инструмента и оборудования; емкости для дефектоскопических материалов; металлические ящики с закрывающимися крышками для хранения обтирочного материала, в том числе, использованного; С целью обеспечения достоверности НК температура окружающего воздуха на рабочем месте НК и объекта контроля должна быть в пределах от плюс 5 до плюс 40 °С. |