пз по курсовому проекту по тсп - копия. 1. Задание на проектирование. 2 Определение объемов работ. 4

Скачать 358.26 Kb. Скачать 358.26 Kb.

|

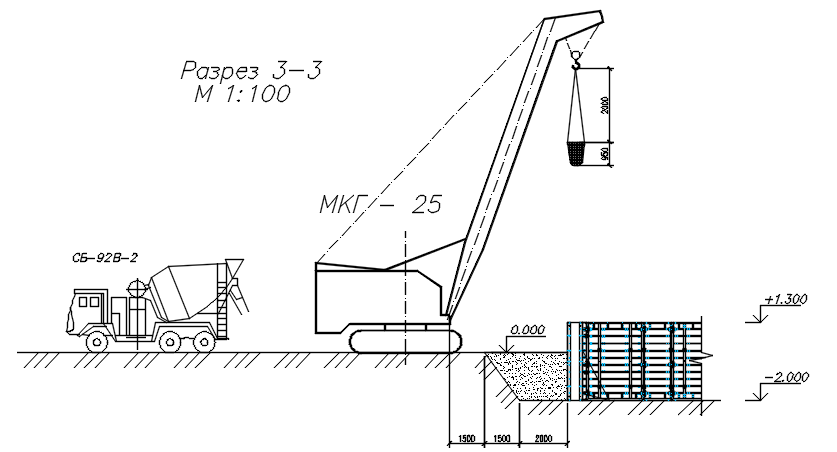

Лист Лист2 КР.ПГС.07-ПЗ.Р. Оглавление 1.Задание на проектирование. 2 3. Определение объемов работ. 4 4. Схемы компоновки опалубки монолитных конструкций. Спецификация элементов опалубки. 7 5.1. Опалубочные работы. 8 5.3.1схема крана-бадья; 10 Принимаем по требуемой характеристике самоходный кран МКГ 25. 13 14 5.3.2. схема бетононасос: 14 б) Подбор автобетононасоса: 14 Модель: М28-4; 14 Высота подачи: 27,7м; 14 Длинна концевого шланга: 4 м; 14 Максимальный радиус подачи 23,8м; 14 Диаметр трубопровода: 125мм; 14 Производительность: 140 /ч. 14 Продолжительность бетонных работ рассчитывают по количеству машино-часов работы бетоноукладочной машины на объекте. 14 5.4. Уход за бетоном. Демонтаж опалубки 17 7. Производственная калькуляция 22 11. Технико-экономические показатели: 31 ПРИЛОЖЕНИЕ 1 32

Толщина стен подвала – 0,4м. Толщина стен первого этажа – 0,2м Толщина стен подвала – 0,2м. Лист 3 КР.ПГС.07-ПЗ.Р. Лист 4 КР.ПГС.07-ПЗ.Р. 2. Область применения технологической карты. Технологическая карта предназначена для нового строительства. Район строительства – Новосибирск. Начало работ 1 июня. Наименование технологического процесса – устройство монолитных конструкций стен и перекрытий здания. Наименования технологических элементов: стены подвала, стены первого этажа, перекрытие. Материал конструкции принимаем бетон Б20. Производство работ по перевозке бетонной смеси осуществляется в пределах 10 км. Покрытие дорого – асфальт. (город) Тип опалубки – PERI. Условия при которых допускается работа Температура воздуха 15-25 оС; Влажность 77% 3. Определение объемов работ.Объем работ определен на сновании плана жилого дома. Площадь заливки бетона определяем по встроенной функции программы КОМПАС-3D и умножаем на высоту этажа (подвала) определяем объем заливки. Толщину перекрытия берем по заданию равной 200 мм. Количество арматуры принимаем 100кг. на 1  объема. Площадь опалубливаемой поверхности и объем бетона рассчитывается по геометрическим размерам конструкции. объема. Площадь опалубливаемой поверхности и объем бетона рассчитывается по геометрическим размерам конструкции.Объем укладываемого бетона:  где гдеSосн.с. – площадь основания стен в плане, м2; Нст – высота стены, м. Подвал:  Лист 5 КР.ПГС.07-ПЗ.Р. Первый этаж:  Перекрытие:  Площадь опалубливаемой поверхности:  где гдеРст – периметр стен по всем граням, м. Стены подвала  Лист 6 КР.ПГС.07-ПЗ.Р. Стены 1 этажа  Перекрытие  Лист 6 КР.ПГС.07-ПЗ.Р. Количество монтируемой арматуры:  где гдеМрасч – расчетная масса арматуры на 1 м3, для стен подвала 100 кг. Подвал  1 этаж  Перекрытие  Результаты расчётов заносим в таблицу 1. Ведомость объем работ. Таблица 1.

4. Схемы компоновки опалубки монолитных конструкций. Спецификация элементов опалубки.В проекте применяется опалубка фирмы PERI. Высота опалубки 3,3 м. Это позволяет применить данную схему и элементы опалубки, как для стен подвала, так и для стен 1-го этажа. Ширина щитов: 30, 60, 72, 90, 120, 240 мм. Между собой щиты закрепляются выпрямляющим замком BFD. Анкерные места, расположенные в середине щита. Устойчивость щитов опалубки обеспечиваются подкосами, минимальное расстояние между которыми = 4.0м. Последовательность установки опалубки: 1) устанавливаем угловые элементы; Лист 7 КР.ПГС.07-ПЗ.Р. 2) от угловых элементов устанавливаем щиты наибольшей длинны, двигаясь к центру; 3) оставшиеся части дополняем щитами меньшей длинны и закрываем доборными вставками или профильными вставками с фанерой. В проект, для перекрытий, применяется опалубка фирмы PERI линейки MULTIFLEX. С помощью системы MULTIFLEX можно создать перекрытия любой толщины и планового очертания для любой высоты этажа. Основными компонентами системы MULTIFLEX являются балки GT 24. Возможность комбинирования данных опалубочных балок гарантирует максимальную универсальность, что позволяет удовлетворять требования данного проекта. Расставляем элементы следующим образом: первым делом укладывают решетчатые балки GT 24 на стойки с треногами соответствующих, подобранными под данный объект, размеров. Затем на первый слой балок GT 24, поперек, укладываем второй слой балок GT 24 и сверху все закрывают листами фанеры UPM. Спецификация сведена в ПРИЛОЖЕНИЕ 1. Лист 8 КР.ПГС.07-ПЗ.Р. 5. Технология работ Бетонирование перекрытий производится с использованием переставной опалубки по захваткам, после выполнения монолитных стен и колонн до нижней отметки перекрытия. До начала бетонирования перекрытий на каждой захватке необходимо: -предусмотреть мероприятий по безопасному ведению работ на высоте; -установить опалубку; - установить арматуру, закладные детали и пустотообразователи для проводки; - все конструкции и их элементы, закрываемые в процессе бетонирования (подготовленные основания конструкций, арматура, закладные изделия и другие), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты и соответствии СП 73.13330.2011. 5.1. Опалубочные работы.На строительную площадку элементы доставляют с грузовых длинномеров. Разгрузка и установка опалубки выполняется с помощью самоходного крана. Сборка опалубки начинается от углов к середине. В местах где нельзя использовать стандартные щиты используются доборные элементы (алюминиевая доборная вставка – до 10см, фанера с профильной вставкой – от 10 до 36 см) Все элементы опалубки сортируются и складируются в непосредственной близости от места производства опалубочных работ. Подача осуществляется краном МКГ 25. 5.2. Арматурные работы Арматурные стержни на строительную площадку доставляют грузовым транспортом. Разгрузка производится при помощи подъемного крана в сухое проветриваемое место с защитой от попадания влаги. После арматурные стержни собирают в каркас. Установку стержней в проектное положение выполняют вручную и при помощи подъемного крана. Скрепление арматурных стержней между собой при сборке каркаса стен производится варкой, при сборке каркаса для перекрытий - перевязкой. Класс используемой арматуры А3. Лист 9 КР.ПГС.07-ПЗ.Р. 5.3. Подача, укладки и уплотнение бетонной смеси Рассматриваются следующие варианты подачи бетонной смеси к месту укладки: а) схема кран-бадья; б) схема бетононасос. 5.3.1схема крана-бадья;Для подачи бетонной смеси стреловой кран на гусеничном ходу. Кран устанавливается на расстоянии не менее 1,5 м от бровки котлована и двигаться он будет по кольцевой схеме. Сначала бадья находится в горизонтальном положении, и из автобетоносмесителя в нее загружают бетонную смесь. После поднимают краном в вертикальное положение и наводят бадью над местом бетонирования. Принимаем бадью БН-1,0. Параметры принятой бадьи: - Объем: 1  ; ;- Вес: 430кг; - Размеры: 3,4х1,42х0,95 м; - Грузоподъемность 2500 кг. Кран подбирается по следующим техническим характеристикам: 1. Требуемая высота подъема крюка крана  = =  + + + + + + , где: , где: – превышение опалубки над бетонной смесью, м, (0,3 м); – превышение опалубки над бетонной смесью, м, (0,3 м); – высота строительного запаса, принимается 0,5÷1 м, =0,6 м; – высота строительного запаса, принимается 0,5÷1 м, =0,6 м; – высота бадьи = 0,95м; – высота бадьи = 0,95м; – высота строповки = 2м. – высота строповки = 2м. = 0,3+0,6+0,95+2=3,85 м = 0,3+0,6+0,95+2=3,85 м2. Требуемая грузоподъемность: Минимальная грузоподъемность крана определяется по формуле: M =  + + + + , где: , где: - масса бадьи, кг; - масса бадьи, кг; - масса бетонной смеси, кг (2500 кг); - масса бетонной смеси, кг (2500 кг); - масса страповки, кг (100 кг). - масса страповки, кг (100 кг).М=430+2500+100=3030 кг. 3. Вылет стрелы: Определяется графически . Вылет – расстояние от центра оси поворота крана, до центра тяжести монтируемого элемента = 15,6 м. 4. Длина стрелы  , где: , где:Лист 10 КР.ПГС.07-ПЗ.Р.  – требуемая высота подъёма крюка крана; – требуемая высота подъёма крюка крана; – длина полиспаста, м, (2 м); – длина полиспаста, м, (2 м); – расстояние от уровня земли до крепления стрелы, м (1,5 м); – расстояние от уровня земли до крепления стрелы, м (1,5 м); 16 м. 16 м.Принимаем по требуемой характеристике самоходный кран МКГ 25. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наименование технико-экономических показателей | Бетононасос | Кран-бадья |

| 1. Продолжительность работы, смена. | 4 | 6 |

| 2. Стоимость эксплуатации машины, руб. | 31316,16 | 5761,92 |

Подачу бетонной смеси в конструкции осуществляем при помощи крана с бадьей.

Бетонную смесь, доставляемую с бетонного завода в автобетоновозе, выгружают непосредственно у бетонируемого объекта в бадьи.

Бадьи устанавливают в зоне действия крана и пока одну бадью подают краном к месту бетонирования, вторую загружают бетонной смесью. Затем разгруженную бадью опускают и устанавливают под погрузку, а заполненную подвешивают к крюку крана, и цикл повторяют.

Поворотные бадьи-ковши загружают в горизонтальном положении в открытую часть, При подъеме краном бадья принимает вертикальное положение и бетонная смесь заполняет ее нижнюю (закрытую) часть, снабженную затвором.

Бетонную смесь укладывают в конструкцию горизонтальными слоями примерно одинаковой толщины. Перекрытие предыдущего слоя бетонной

смеси последующим должно быть выполнено до начала схватывания смеси в предыдущем слое.

Лист

13

КР.ПГС.07-ПЗ.Р.

Уплотнение бетонной смеси является основной технологической операцией при бетонировании, от качества выполнения которой зависит плотность и однородность бетона, а, следовательно, его прочность и долговечность. При бетонировании стен подвала бетонную смесь уплотняют глубинными вибраторами с гибким валом. Принимаем вибратор ИВ-80.

5.4. Уход за бетоном. Демонтаж опалубки

Уход за бетоном должен обеспечивать сохранение надлежащей температуры твердения и предохранение свежеуложенного бетона от быстрого высыхания. Свежеуложенный бетон прежде всего закрывают от воздействия дождя и солнечных лучей (укрытие рогожей, брезентом, мешками, опилками) и систематически поливают водой в сухую погоду.

Движение людей по забетонированным конструкциям и установка на них лесов и опалубки для возведения вышележащих конструкций допускается только после достижения бетоном прочности не менее 1,2 МПа.

Сцепление бетона с опалубкой с течением времени увеличивается, поэтому опалубку необходимо снимать, как только бетон приобретет необходимую прочность. Распалубливание боковых поверхностей бетонных конструкций допускается после достижения бетоном прочности, обеспечивающей сохранность их углов и кромок, достигаемой через 7 дней в зависимости от марки бетона, качества цемента и температурного режима твердения бетона. Сроки распалубливания определяются по ППР.

Демонтаж опалубки PERI MULTIFLEX начинается со снятия промежуточных стоек.

Стойки с крестовой головкой опускаются примерно на 4 см. (При применении падающей головки фирмы PERI, одним ударом молотка опалубка опускается примерно на 4 см. Перед следующим применением падающая головка вытягивается и расклинивается.)

После этого образуется достаточно места, чтобы завалить на бок поперечные балки и демонтировать их. Оставляют лишь поперечные балки, находящиеся под местами стыковки листов фанеры.

Далее демонтируются листы фанеры и укладываются аккуратно друг на друга - очищать торцы фанеры проще в штабеле.

Лист

14

КР.ПГС.07-ПЗ.Р.

Оставшиеся поперечные и продольные балки снимаются и укладываются в поддоны.

Стойки с крестовой головкой демонтируются и складируются в транспортировочных поддонах.

Перед первым и каждым следующим применением опрыскать торцы листов фанеры средством PERI BIO Clean. Благодаря этому, облегчается монтаж/демонтаж опалубки и продлевается срок службы опалубочной фанеры.

Лист

15

КР.ПГС.07-ПЗ.Р.

6. Транспортирование бетонной смеси

Автобетоносмесители СБ-92В-2;

Объем перевозимой смеси – 4,0 м3;

Базовый автомобиль КамАЗ -5511;

Время выгрузки смеси - 600 сек ;

Высота выгрузки макс. – 1950 мм.

Скорость пробега транспорта 30км/ч

Дальность расположения объекта до завода 10 км

Время транспортирования от завода до места укладки 20 мин.

Производительность транспортного средства при порционном способе доставки смеси определяется по формуле:

, где:

, где: – объем порции бетонной смеси, перевозимой за один рейс, м3 (4 м3);

– объем порции бетонной смеси, перевозимой за один рейс, м3 (4 м3); - продолжительность смены, ч (8ч);

- продолжительность смены, ч (8ч); – коэф-т использования рабочего времени, (0,7);

– коэф-т использования рабочего времени, (0,7); – продолжительность общего цикла транспортирования бетонной смеси, мин:

– продолжительность общего цикла транспортирования бетонной смеси, мин: , где:

, где: – время загрузки транспорта на бетонном заводе. (5 мин);

– время загрузки транспорта на бетонном заводе. (5 мин); –время пробега транспорта с грузом от завода до места укладки смеси (20 мин);

–время пробега транспорта с грузом от завода до места укладки смеси (20 мин); – время выгрузки бетонной смеси, (10 мин);

– время выгрузки бетонной смеси, (10 мин); – время порожнего пробега транспорта от площадки до бетонного завода. (20 мин);

– время порожнего пробега транспорта от площадки до бетонного завода. (20 мин); – время очистки, промывки и обслуживания транспортного средства, отнесенное к одному циклу, (5 мин).

– время очистки, промывки и обслуживания транспортного средства, отнесенное к одному циклу, (5 мин). =5+20+10+20+5=60 мин.

=5+20+10+20+5=60 мин. =

=

Лист

16

КР.ПГС.07-ПЗ.Р.

Производительность бетоноукладочной машины (производительность одновременно обслуживаемого количества звеньев бетонщиков n на укладки бетона):

Тогда требуемое количество автомашин получим

N =

/

/  = 40/22,4 ≈2шт

= 40/22,4 ≈2штПринимаем 2 автобетоносмесителя.

7. Производственная калькуляция

Для расчета технико-экономических показателей определяются затраты времени и заработной платы на установку конструкции в форме производственной калькуляции. При этом, нормы времени (НВР) определяются на основании ЕНиР, расценки вычисляются по формуле:

РАСЦ= НВР*Сmi, где:

Сmi – часовая тарифная ставка рабочего i-го разряда.

Если в звене рабочие имеют разные разряды, то расценка определяется через средневзвешенную тарифную ставку по формуле:

Лист

17

КР.ПГС.07-ПЗ.Р.

РАСЦ=НВР*∑См��∑����, где:

Ni- количество рабочих i-го разряда.

Затраты труда:

З.Т. = Кол-во ед. изм.* НВР, чел-ч.

Заработная плата:

З.П. = РРАСЦ*Кол-во.ед.изм, руб

Количество единиц измерения:

Кол-во ед.изм.=Vраб/Ед.изм

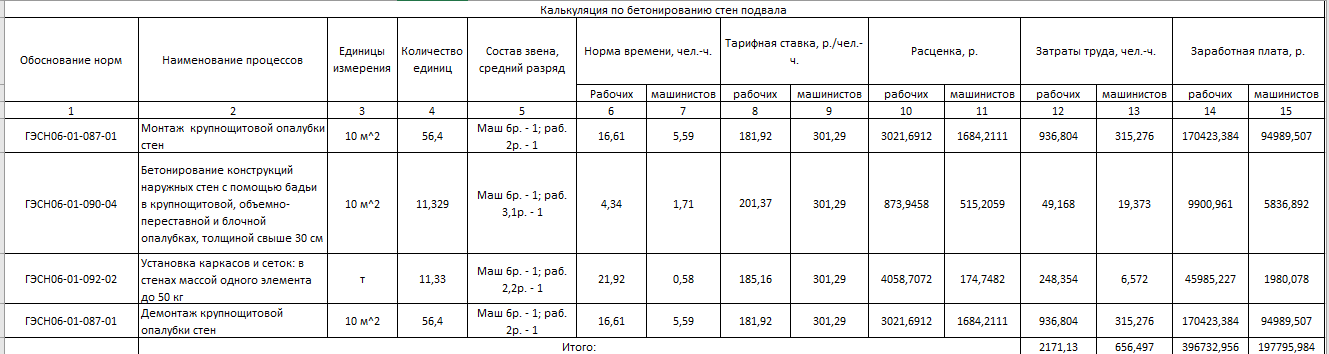

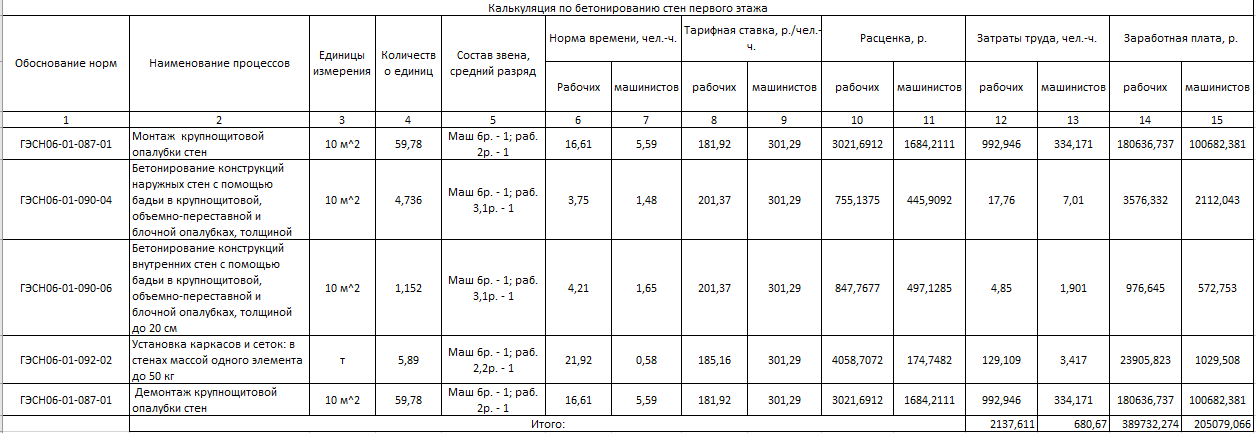

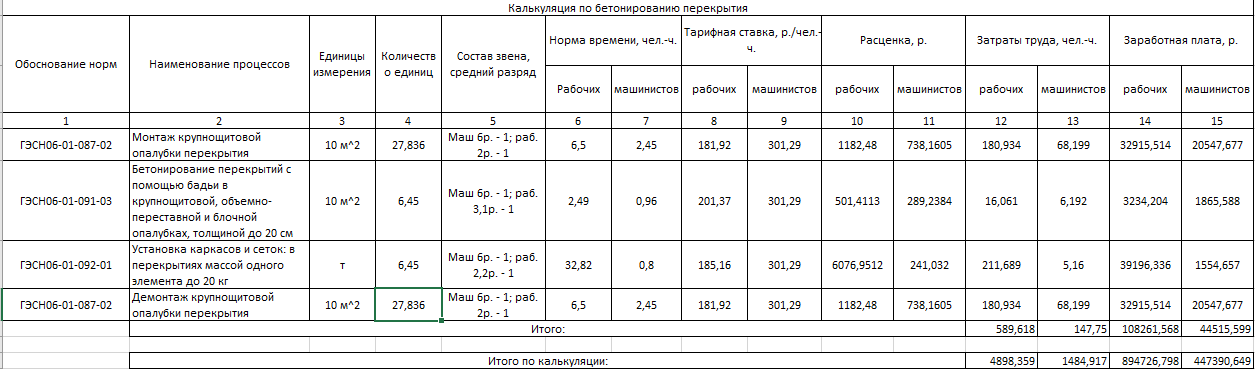

Результаты расчета сведены в таблицу 3, 4, 5:

Калькуляция по бетонированию стен подвала. Таблица 3

Калькуляция по бетонированию стен первого этажа Таблица 4

Калькуляция по бетонировнаию перекрытия Таблица 5

Лист

20

КР.ПГС.07-ПЗ.Р.

8. Уплотнение бетонной смеси и уход за бетоном.

Уплотнение бетонной смеси является основной технологической операцией при бетонировании, от качества выполнения которой зависит плотность и однородность бетона, а, следовательно, его прочность и долговечность. При бетонировании фундаментов бетонную смесь уплотняют глубинными вибраторами с гибким валом. Принимаем вибратор ИВ-80.

Толщина слоя уплотнения не должна превышать 1,2 длины рабочей части вибратора. Для выбранного вибратора толщина уплотняемого слоя составляет 35-40 см. В процессе уплотнения бетонной смеси вибронаконечник быстро опускается вертикально или под углом в уплотняемый слой с захватом ранее

уложенного слоя на глубину 5-10 см, остается неподвижным в течение 10-15 с, а затем медленно вытаскивается из бетонной смеси.

Продолжительность вибрирования устанавливается опытным путем. Внешними признаками уплотненной бетонной смеси является прекращение видимого оседания, появление на поверхности цементного молока и прекращение выделения пузырьков воздуха из бетонной смеси.

Продолжительность вибрирования при одном погружении вибратора ориентировочно составляет 20-50 с. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия. Приближенно можно считать, что радиус действия вибро-наконечника достигает 10d (d – диаметр наконечника в мм). Для принятого вибратора диаметр наконечника составляет 76мм, следовательно шаг перестановки составляет 1140мм.

Уход за свежеуложенным бетоном следует начинать сразу же после окончания укладки бетонной смеси и осуществлять до достижения, как правило, 70% проектной прочности.

Свежеуложенная бетонная смесь в начальный период должны быть защищена от обезвоживания. При достижении бетоном прочности 0,5Мпа последующий уход за ним должен заключаться в обеспечении влажного состояния поверхности путем устройства влагоемкого покрытия и его увлажнения.

Увлажнение производится путем непрерывного распыления влаги над поверхностью бетона и поливкой опалубки из брандспойта.

Лист

21

КР.ПГС.07-ПЗ.Р.

9. Контроль качества и приемка работ

В разделе приводятся контролируемые параметры технологического процесса и операций (операции контроля), размещение мест контроля, исполнители, объемы и содержание операций контроля, методика и схемы измерений, правила документирования результатов контроля и принятия решений об исключении дефектной продукции из технологического процесса. Применяемые методики и средства измерений должны обеспечивать достоверность результатов, что гарантируется выполнением правил и соблюдением норм стандартов Государственной системы измерений (ГСИ).

Контроль качества, предусматриваемый в технологической карте, состоит из:

- входного контроля проектной и технологической документации;

- входного контроля применяемых строительных материалов, изделий и конструкций;

- операционного контроля технологического процесса;

- приемочного контроля качества работ, смонтированных конструкций и оборудования, построенных зданий и сооружений;

- оформления результатов контроля качества и приемки работ.

Основные данные и параметры, необходимые для контроля, приводятся в таблицах; для операционного контроля технологического процесса, например, составляется таблица 7.

Таблица 6

| Наименование процессов, подлежащих контролю | Предмет контроля | Инструмент и способ контроля | Время проведения контроля | Ответственный за контроль | Технический критерий |

| 1 | 2 | 3 | 4 | 5 | 6 |

Лист

22

КР.ПГС.07-ПЗ.Р.

Входной контроль проектной и технологической документации предусматривает проверку ее легитимности, комплектности и полноты, наличия исходных данных для выполнения строительного (технологического) процесса, перечня работ, конструкций и оборудования, показателей их качества.

В технологической карте следует предусматривать методы контроля, средства, схемы, правила выполнения измерений и испытаний, правила

обработки результатов измерений и испытаний и их оценки, установленные стандартами, техническими условиями.

В разделе следует привести схемы входного контроля применяемых строительных материалов, изделий и конструкций; операционного контроля технологического процесса; приемочного контроля качества работ, смонтированных конструкций и оборудования, построенных зданий и сооружений.

Основное назначение таких схем - показать прорабу и рабочим места контроля качества.

В разделе могут быть приведены формы актов на скрытые работы и промежуточную приемку ответственных конструкций, а также на сдачу-приемку законченных работ и объектов.

Лист

23

КР.ПГС.07-ПЗ.Р.

10. Техника безопасности при производстве работ.

В курсовом проекте указываются решения требований СНиП III-4-80* «Техника безопасности в строительстве».

К изготовлению и нанесению смазок допускать только обученных рабочих, прошедших специальный инструктаж.

При нанесении смазок пневмораспылителем рабочим необходимо иметь защитные приспособления (очки, респираторы, резиновые сапоги и защитные брезентовые костюмы).

На площадке, где производятся работы по нанесению смазки, нахождение посторонних лиц запрещено.

Применение горючих материалов требует повышенных противопо-жарных мер:

– площадка, на которой производится смазка опалубки, должна быть очищена от бурьяна, сухой травы, коры и щепы;

– необходимо вывесить на видном месте плакаты с надписями «Запрещается курить» и «Запрещается пользоваться открытым огнем»;

– хранить смазки только в герметически закрытой металлической таре, количество смазки на рабочем месте не должно превышать сменной потребности;

– на площадке должен быть размещен пожарный щит с минимальным набором пожарного инвентаря, шт.: топоров – 2, ломов – 2, багров железных – 2; ведер, окрашенных в красный цвет, – 2, огнетушителей – 2.

При установке опалубки в несколько ярусов каждый последующий ярус устанавливать только после закрепления нижнего яруса. Размещение на

опалубке оборудования и материалов, не предусмотренных проектом производства работ, а также пребывание людей, непосредственно не участвующих в производстве работ, на настиле опалубки не допускается.

За состоянием установленной опалубки, поддерживающих конст-рукций и креплений необходимо вести непрерывное наблюдение в процессе бетонирования. При обнаружении деформаций или смещения отдельных элементов опалубки, средств подмащивания и креплений немедленно принимать меры к устранению деформаций и в случае необходимости временно прекращать работы по бетонированию на этом участке.

Разборку опалубки производить (после достижения бетоном распалубочной прочности не менее 0,2–0,3 МПа) с разрешения производителя работ, а особо ответственных конструкций (по перечню, установленному проектом) – с разрешения главного инженера.

Опалубку и оборудование необходимо разбирать в порядке, при котором после отделения частей опалубки и оборудования обеспечивается устойчивость и сохранность остающихся элементов.

Лист

24

КР.ПГС.07-ПЗ.Р.

Рабочие места и подходы к ним на высоте 1,3 м и более и на расстоянии менее 2 м от границы перепада по высоте ограждать временными ограждениями в соответствии с требованиями ГОСТ 12.4.059-78.

Ширина проходов к рабочим местам и на рабочих местах должна быть не менее 0,6 м, а высота проходов в свету – не менее 1,8 м.

Проезды, проходы и рабочие места необходимо регулярно очищать и не загромождать.

Рабочие места и проходы к ним должны быть достаточно освещены (не менее 30 лк для установки опалубки) в соответствии с требованиями ГОСТ 12.1.046-85. Производство работ в неосвещенных местах не допускается.

Приставные лестницы должны быть оборудованы нескользящими опорами и ставиться в рабочее положение под углом 70–75° к горизонтальной плоскости.

Арматуру складировать в специально отведенных для этого местах. Торцевые части стержней в местах общих проходов закрывать щитами. Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и пакетирования (масса пакета).

Перемещение загруженного или порожнего бункера разрешается только при закрытом затворе на расстоянии не менее 1 м над выступающими элементами конструкций.

При уплотнении бетонной смеси электровибраторами перемещать вибратор за токоведущие кабели не допускается.

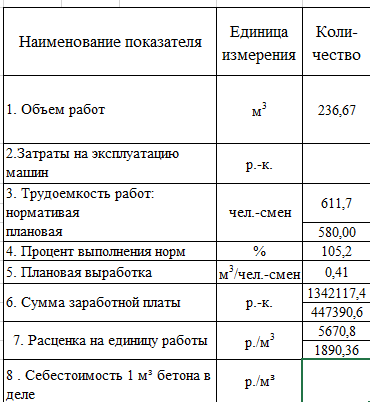

11. Технико-экономические показатели:

Выработка на 1 чел.-смену, м³/чел.-смен = V/Tп

Лист

25

КР.ПГС.07-ПЗ.Р.

Где Тп – трудоемкость работ, чел.-смен (определяется по таблице 4,6);

V – объем уложенного бетона, м³ (определяется по таблице 1)

Заработная плата на одну чел.-смену, р/чел.-смен = З/Тп

Где З– заработная плата рабочих, руб.

Технико-экономические показатели Таблица 7

ПРИЛОЖЕНИЕ 1Спецификация | |||||||

| | Наименование элемента | Маркировка элемента | Количество, шт. | Площади элементов, м2 | Масса элементов, кг | ||

| одного | всего | одного | всего | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Крупногабаритный элемент - щит | TRIO элемент TR/4 330×240 | 50 | 7,92 | 396 | 398,0 | 19900,0 |

| 2 | Крупногабаритный элемент - щит | TRIO элемент TR/4 330×120 | 26 | 3,96 | 102,96 | 192,0 | 4992,0 |

| 3 | Крупногабаритный элемент - щит | TRIO элемент TR/4 330×90 | 10 | 2,97 | 29,7 | 135,0 | 1350,0 |

| 4 | Крупногабаритный элемент - щит | TRIO элемент TR/4 330×72 | 14 | 2,38 | 33,32 | 108,0 | 1512,0 |

| 5 | Крупногабаритный элемент - щит | TRIO элемент TR/4 330×60 | 27 | 1,98 | 53,46 | 97,4 | 2629,8 |

| 6 | Крупногабаритный элемент - щит | TRIO элемент TR/4 330×30 | 6 | 0,99 | 5,94 | 64,9 | 389,4 |

| 7 | Внутренний угол | TRIO угол TE/4 330 | 11 | 1,98 | 21,78 | 86,1 | 947,1 |

| 8 | Шарнирный угол | TRIO шарнирный угол TGE/4 330 | 8 | 1,98 | 15,84 | 121,0 | 968,0 |

| 9 | Доборная вставка | WDA/4 330/10 | 14 | 0,33 | 4,62 | 12,4 | 173,6 |

| 10 | Доборная вставка | WDA/4 330/5 | 8 | 0,17 | 1,36 | 20,1 | 160,8 |

| 11 | Доборная вставка | WDA/4 330/6 | 4 | 0,20 | 0,80 | 21,20 | 84,8 |

| 12 | Многоцелевой элемент | TRIO TRM/4 330×72 | 15 | 2,38 | 35,7 | 122,0 | 1830,0 |

| 13 | Дистанционная вставка 20 см | LA/4 330 х 20 | 4 | 0,66 | 2,64 | 34,59 | 138,4 |

| 14 | Дистанционная вставка 17 см | LA/4 330 х 17 | 2 | 0,56 | 1,12 | 29,40 | 58,8 |

| 15 | Дистанционная вставка 13 см | LA/4 330 х 13 | 2 | 0,43 | 0,86 | 22,50 | 45 |

| 16 | Дистанционная вставка 10 см | LA/4 330 х 10 | 8 | 0,33 | 2,64 | 17,3 | 138,4 |

| 17 | Дистанционная вставка 9,4 см | LA/4 330 х 9,4 | 4 | 0,31 | 1,24 | 16,30 | 65,2 |

| 18 | Дистанционная вставка 6 см | LA/4 330 х 6 | 2 | 0,20 | 0,40 | 11,00 | 22,0 |

| 19 | Брусок – 8 см | | 6 | 0,22 | 1,32 | 1,27 | 7,62 |

| 20 | Брусок – 6,1 см | | 2 | 0,17 | 0,34 | 0,97 | 1,94 |

| 21 | Брусок – 6 см | | 2 | 0,17 | 0,34 | 0,95 | 1,90 |

| 22 | Брусок – 4 см | | 2 | 0,11 | 0,22 | 0,63 | 1,26 |

| 23 | Брусок – 3 см | | 2 | 0,09 | 0,18 | 0,47 | 0,94 |

| 24 | Брусок – 2,2 см | | 4 | 0,06 | 0,24 | 0,34 | 1,36 |

| 25 | Брусок – 2 см | | 4 | 0,05 | 0,20 | 0,31 | 1,24 |

| | Итого: | 713,22 | | 36935,65 | |||

| Оснастка | |||||||

| 20 | Выпрямляющий замок, оцинк. | BFD | 531 | - | - | 4,05 | 2150,55 |

| 21 | Выравнивающий ригель | TRIO TAR 85 | 48 | - | - | 12,5 | 600 |

| 22 | Тяж | DW 15 L=0.85 | 218 | - | - | 1,22 | 265,96 |

| 23 | Шарнирная гайка-шайба, оцинк. | DW 15 | 442 | - | - | 1,54 | 680,68 |

| 24 | Подкос | TRP 300/360 | 35 | - | - | 27,50 | 962,50 |

| 25 | Кронштейн лесов | TRG 120 | 50 | - | - | 16,80 | 840 |

| Итого: | 5499,69 | ||||||

| | Наименование элемента | Маркировка элемента | Количество, шт. | Площади элементов, м2 | Масса элементов, кг | ||

| одного | всего | одного | всего | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Балка-ферма | GT 24, L=1,80 | 19 | | | 10,60 | 201,40 |

| 2 | Балка-ферма | GT 24, L=3,30 | 189 | | | 19,50 | 3685,50 |

| 3 | Балка-ферма | GT 24, L=4,20 | 3 | | | 24,80 | 74,40 |

| 4 | Балка-ферма | GT 24, L=5,40 | 20 | | | 31,90 | 638,00 |

| 5 | Стойки для перекрытия | PEP ERGO B-300 | 178 | | | 14,00 | 2492,00 |

| 6 | Универсальная тренога | | 51 | | | 9,17 | 467,67 |

| 7 | Крестовая головка | 20-24 S | 58 | | | 3,19 | 185,02 |

| 8 | Головка-захват | 24 S | 120 | | | 1,65 | 198,00 |

| | Итого: | | | 7941,99 | |||

.) определяется по формуле:

.) определяется по формуле:  ·

· ), где:

), где: ;

; ;

;