Расчет вертлюга. РАСЧЕТ МОРОЗОВ МАКСИМ КР. 2. расчетная часть 1 Расчет ствола

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

|

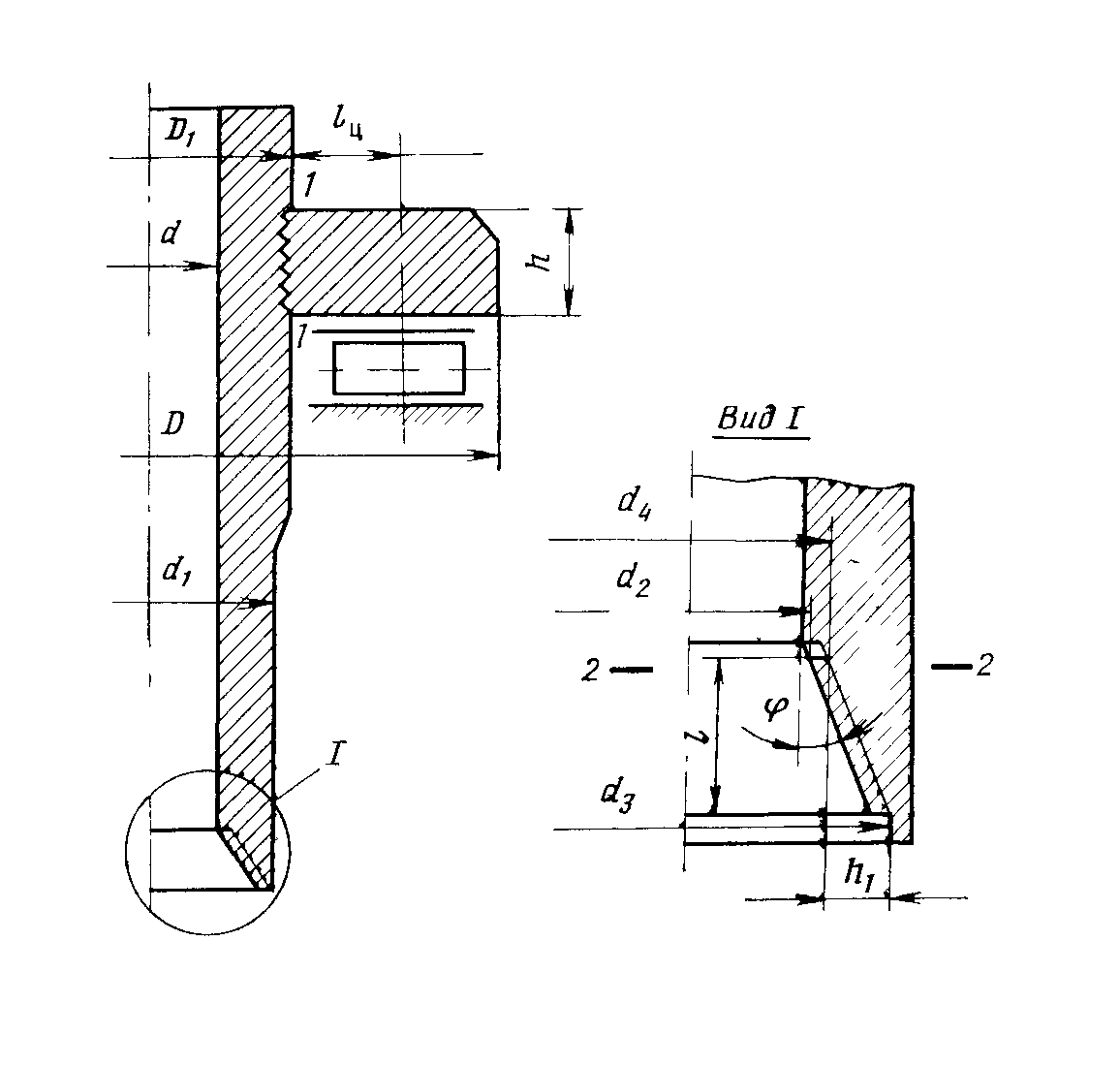

Введение 2. РАСЧЕТНАЯ ЧАСТЬ 2.1 Расчет ствола 2.2 Расчет штропа 2.3 Расчет подшипника 3. РАСЧЕТНАЯ ЧАСТЬ 3.1 Расчет ствола Исходные данные для расчета вертлюга: Материал ствола прототипа вертлюга 34ХН1М σВ = 655 МПа, Нагрузка от наибольшего веса бурильной колонны Qбк = 310 тонн кд = 1,25 – коэффициент динамичности приложения нагрузки km – коэффициент концентрации напряжения в резьбе при простых расчетах, km = 3  Рисунок 3.1- К расчету ствола вертлюга В сечении 1 - 1 грибовидный фланец ствола подвергается деформации изгиба. 1.Напряжение изгиба в этом сечении  где Мизг – изгибающий момент в сечении: Мизг = Qp ∙ lц , Qp – расчетная осевая нагрузка на ствол:тлюг скважина бурение смазка Qp = kд ∙ Q ∙ g ,  – расстояние от центра основной опоры до опасного сечения – расстояние от центра основной опоры до опасного сечения , , – осевой момент сопротивления кольцевого сечения, – осевой момент сопротивления кольцевого сечения, , ,где h – высота грибовидного фланца, h = 110 мм; кд = 1,25 – коэффициент динамичности приложения нагрузки Q – нагрузка на ствол, Q = 310 тонн. Qp = 1,25 ∙ 310000 ∙ 9,8 =3920 кН.  Мизг = 3920 ∙ 0,06 = 235,2 кН ∙ м.   2.Коэффициент запаса прочности  3.Сечение 2 - 2 проходит по впадине первой полной нитки резьбы муфты, входящей в зацепление с резьбой ниппеля. В этом сечении возникают напряжения растяжения  где km – коэффициент концентрации напряжения в резьбе при простых расчетах, km = 3 [9]; F – площадь поперечного сечения ствола в сечении 2 - 2:  где D – диаметр сечения, D = 0,197 м, d4 = d + 2 ∙ P = 0,075 + 2 ∙ 0,003175 = 0,08135 м, [4],   4.Коэффициент запаса прочности  меняем материал ствола вертлюга на более прочный 40ХН σВ = 820 МПа. меняем материал ствола вертлюга на более прочный 40ХН σВ = 820 МПа.Коэффициент запаса прочности в сечении 1 – 1  Коэффициент запаса прочности в сечении 2 – 2  3.2 Расчет штропа Исходные даннные : d1 – диаметр штропа, 0,15 м, Материал штропа вертлюга Сталь 35, σв = 530 МПа Расчет штропа вертлюга производят на растяжение и условный изгиб по сечениям I – IV. 1.В сечении I – I возникают напряжения от половины расчетной нагрузки, приходящейся на одну из двух ветвей штропа.  Где Qp – расчетная нагрузка, кН, d1 – диаметр штропа, 0,15 м,    Рисунок 3.2- Схема к расчету штропа 2.В сечении II – II штроп рассчитывают на условный изгиб по формуле Ляме.  где R2 – радиус закругления, R2 = 0,125 м; R1 – радиус изгиба, R1 = 0,275 м; qII – интенсивность давления,  где С – диаметр зева крюка под вертлюг, С = 0,3 м [4], α = 90º,    3.Для расчета сечения III – III надо знать диаметр d, который равен диаметру пальца штропа. В пальце штропа возникают напряжения среза по двум площадкам на двух ветвях штропа:  где Fп – площадь поперечного сечения пальца, м2;  dп – диаметр пальца штропа, м, dп = 0,1 м,    Проушина штропа в сечении III – III рассчитывается на условный изгиб по формуле Ляме. 4.Находим интенсивность давления в сечении III – III  где d = dП – диаметр пальца, dП = 0,1 м; b – ширина штропа, b = 0,1 м,   где D - диаметр проушины, D = 0,33 м,   5.Кроме того, проушину штропа необходимо проверить на растяжение в сечении IV – IV:    3.3 Расчет подшипника Исходные данные : ρР – плотность бурового раствора, ρв = 1100 кг/м3; ρТ – плотность материала бурильной колонны, ρТ = 7850 кг/м3; li – длина трубы одинакового веса, li = 4700 м; qi – вес одного метра трубы с учетом веса высаженной части с замком, qi = 300 Н/м; GKi – вес прочих элементов, составляющих бурильную колонну, Н, (длина 300 м, удельный вес 1780 Н/м); PD – расчетная нагрузка на долото, PD = 310000 Н; PР – расчетное давление жидкости, PР = 20000 Па; f – площадь поперечного сечения отверстия ствола вертлюга: kТ – температурный коэффициент (kТ=1 при t≤1000C, kТ=1,005 при t=1250C); kб – коэффициент безопасности, kб =1,4÷1,8 (для обеспечения показателя вероятности безопасности P(t)=0,92-0,94 при Lh = 3000 ч); kК - кинематический коэффициент для упорных подшипников при осевой нагрузке, kК = 1; kЭ - коэффициент эквивалентной нагрузки, kЭ =0,7. Решение : 1.При расчете подшипника сначала определяют эквивалентную нагрузку Ра, действующую на главную опору вертлюга: для упорных однорядных подшипников Ра = Fa∙fd , где Fa – постоянная по величине и направлению осевая нагрузка, Н; fd – коэффициент, учитывающий безопасность и надёжность работы, то есть коэффициент динамического напряжения fd = kТ ∙ kб ∙ kК ∙ kЭ , где kТ – температурный коэффициент (kТ=1 при t≤1000C, kТ=1,005 при t=1250C); kб – коэффициент безопасности, kб =1,4÷1,8 (для обеспечения показателя вероятности безопасности P(t)=0,92-0,94 при Lh = 3000 ч); kК - кинематический коэффициент для упорных подшипников при осевой нагрузке, kК = 1; kЭ - коэффициент эквивалентной нагрузки, kЭ =0,7. fd = 1 ∙ 1,5 ∙ 1 ∙ 0,7 = 1,05. 2.Динамическую нагрузку, действующую на ствол вертлюга в процессе бурения скважины при вращении колонны, можно приравнять к Pbd:  где ρР – плотность бурового раствора, ρв = 1100 кг/м3; ρТ – плотность материала бурильной колонны, ρТ = 7850 кг/м3; li – длина трубы одинакового веса, li = 4700 м; qi – вес одного метра трубы с учетом веса высаженной части с замком, qi = 300 Н/м; GKi – вес прочих элементов, составляющих бурильную колонну, Н, (длина 300 м, удельный вес 1780 Н/м); PD – расчетная нагрузка на долото, PD = 310000 Н; PР – расчетное давление жидкости, PР = 20000 Па; f – площадь поперечного сечения отверстия ствола вертлюга:  где dB – диаметр отверстия ствола вертлюга, dB = 0,075 м,   Ра = 1,9 ∙ 1,05 = 1,995 МН. 3.Суммарное число оборотов, которое может сделать подшипник главной опоры за весь срок службы при расчетной нагрузке:  где L10 – суммарное число оборотов, об; Са – динамическая грузоподъёмность, Са = 3,51 МН (упорный конический роликоподшипник серии 889752); ρ – показатель степени, для роликоподшипников  . . 4.Долговечность подшипника определяется как:  где n – расчетная частота вращения вертлюга, n = 100 об/мин,  Вывод по расчету : На основе проведенных расчетов делаем вывод, что вертлюг УВ-250 при нагрузке Q = 310 т работоспособен, что обеспечивается необходимым запасом прочности основных элементов. Долговечность основного подшипника составила 1093,3 часа. В качестве материала ствола используем сталь 40ХН, штропа – сталь 35, конструктивные размеры вертлюга УВ-250 при этом оставляем прежними. |