3. Механизация подготовительных работ. 3. механизация подготовительных работ 1 Горноподготовительные работы

Скачать 373.08 Kb. Скачать 373.08 Kb.

|

3. МЕХАНИЗАЦИЯ ПОДГОТОВИТЕЛЬНЫХ РАБОТ3.1 Горно-подготовительные работыК горно-подготовительным выработкам на руднике «Интернациональный» относятся все выработки, служащие для подготовки к добыче вскрытых запасов, такие как: спиральный съезд, закладочные орты, рудо-и породоспуски с заездами к ним, вентиляционные восстающие, а также камеры различного назначения. Схема подготовки конструктивно простая, что позволило все подготовительные выработки объединить в единую транспортную систему и полностью механизировать все основные и вспомогательные процессы подземных работ. Спиральный съезд (проходится с уклоном 80) предназначен для доставки материалов и передвижения технологического оборудования между выемочными слоями, подачи свежего воздуха, с него проходятся слоевые заезды (слоевые штреки) и закладочные орты, а также он является основным блоковым запасным выходом. Слоевые штреки предназначены для заездов в очистные ленты и транспортировки горной массы к рудо-породоспускам. По ним также подается свежий воздух для проветривания очистных лент. Закладочный орт проходят по вмещающим породам в 10÷15 м от контакта с рудным телом и сбивают с вентиляционным восстающим для проветривания за счет общешахтной депрессии. На первом этапе эксплуатации с него производится засечка на разрезной слой высотой 4 м, с которого начинается развитие фронта очистных работ в вертикальном направлении. В последующем (после отработки разрезного слоя) на закладочный орт выбуривается магистральный закладочный бетоновод, оборудуется участковым закладочным бетоноводом и используют по прямому назначению – подача закладочной смеси в отработанные ленты нижележащих слоев. Рудо-и породоспуски предназначены для перепуска горной массы на горизонт откатки и выдачи через их верхнюю часть исходящей струи воздуха с очистного слоя. Вентиляционный восстающий (ВВ) проходится на высоту эксплуатационного блока и сбивается с закладочными ортами. Он предназначен для проветривания за счет общешахтной депрессии закладочных ортов и выдачи, исходящей струи воздуха из эксплуатационного блока. Камера электроподстанции (РП) располагается непосредственно на спиральном съезде и предназначена для размещения электрооборудoвания и пусковой аппаратуры, необходимых для ведения очистных и подготовительно-нарезных работ. Выбор способа проходки, а также способы крепления горных выработок определяются горно-геологическими и горнотехническими условиями, а также интенсивностью возможных проявлений газа и нефти. Закладочный орт проходят через вмещающие породы на расстоянии 10÷15 м от контакта рудного тела и сбивают вентиляционным восстающим для проветривания за счет общешахтной депрессии. На первом этапе эксплуатации с него производится отработка разрезного слоя высотой 4 м, из которого начинается отработка фронта очистных работ в вертикальном направлении. В последующем (после отработки разрезного слоя) на закладочный орт забуривается магистральный закладочный бетоновод (2 скважины), который используется для подачи закладочной смеси в отработанные ленты ниже лежащих слоев. Для проходки горно-подготовительных и подготовительных работ, там, где вмещающие породы являются карбонатные и глинисто-карбонатовые, по шкале крепости профессора М.М. Протодъяконова более 5 (f˂5), используют комбайновый комплекс, а при крепости породы более 6 (f˃6) – для проходки используют буровзрывной способ. При проходке комбайновым комплексом на руднике «Интернацтональный» применяются комбайны типа MR620 фирмы «Sandvik» (в предыдущей классификации – АМ-105), для отгрузки горной массы из горных выработок применяются погрузочно-доставочные машины типов LH409E с электрическим приводом и LH410 и LH514 с дизельным приводом фирмы «Sandvik», а также шахтные самосвалы ТН320 фирмы «Sandvik». При проходке буровзрывным комплексом используют буровую каретку "Boomer-Н281SL" фирмы «Atlas Сopсo» и буровую установку DD410 фирмы «Sandvik». 3.2. Расчет производительности комбайнаПроизводительность комбайнов зависит от условий эксплуатации машин и определяется конструктивной особенностью и техническими возможностями оборудования. Различают теоретическую эксплуатацию (Qтеор), техническую эксплуатацию (Qтех) и эксплуатационную эксплуатацию (Qэ) производительности. Данные для расчета эксплуатации проходческого комбайна MR620 приведены в табk/ 3.1. Таблица 3.1. Данные, необходимые для расчета производительности комбайнаMR620 [5].

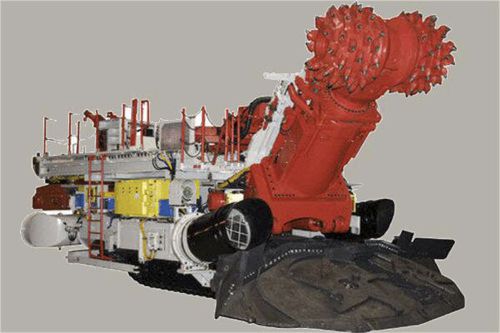

На рис. 3.1 представлен комбайн MR620 производства фирмы Sandvik.  Рисунок 3.1. Горнопроходческий комбайн типа MR620. Теоретическая производительность: Qтеор=3600·m·B·Vп.mаx (3.1) где Qтеор – теоретическая производительность, т/ч; m –мощность разрушаемого слоя; B – величина заглубления органа; Vп.max – скорость подачи исполнительного органа; ρ – плотность руды (принимаем равным для рудника «Интернациональный» ρ=2,44 т/м3). Qтеор  =3600·0,05·1·1,4·2,44=615 т/ч. =3600·0,05·1·1,4·2,44=615 т/ч.Техническая производительность: Qтех=Qтеор·kтех.и, т/ч (3.2) где Qтеор – теоретическая производительность комбайна, т/ч; kтех.и – коэффициент непрерывной работы комбайна с исполнительным органом избирательного действия;  (3.3) (3.3)где Тпри– время простоя комбайна за рабочий цикл, затрачиваемое на маневровые операции и замену инструмента (принимаем равны Тпри=20 мин.); Lио – путь, пройденный исполнительным органом за рабочий цикл.  , (3.4) , (3.4)где Hв – высота проводимой выработки, м; bн и bк – ширина нижнего и верхнего основания выработки, м;  =382,5 м. =382,5 м. =0,18. =0,18. =69 т/ч. =69 т/ч.Эксплуатационная производительность:  , т/ч, ( , т/ч, (  , (3.6) , (3.6)где Топ – время простоев по организационно-техническим причинам, мин.  =0,09, =0,09,Qэ=615·0,09=55 /час. Эксплуатационная производительность, учитывающая все виды простоев, является основной для расчёта сменной производительности, т/см. Qсм=Qэ·nсм (3.7) где nсм – продолжительность смены, ч (принимаем равным nсм=8 ч.). Qсм=55·8=440 т/см. Годовая производительность Qгод=Qсм∙Ткр∙n, т/год, (3.8) где Ткр – календарное время работы (принимаем равным Ткр=300 дней), n – продолжительность смены, ч. Qгод=440·300·8=1056000 т/год. Определение мощности привода комбайна. Определим необходимые силовые и энергетические характеристики и выберем электродвигатели приводов исполнительных агрегатов комбайна MR360. Усилия резания и подачи, действующие на один острый резец, Н: Z0=к·kр·(0,25+0,01·t·h), (3.9) Y0=Z0, где K – контактная прочность пород, связанная с их крепостью (f=4) зависимостью (принимаем равным к=44·f1,5=352 МПа); kр – интегральный коэффициент, учитывающий геометрию резца; t – шаг разрушения, мм; h – средняя толщина стружки, мм Z0=352·1,1·(0,25+0,01·22·28)=2482 Н. Значения сил резания и подачи на одном затупленном резце, (Н): Z=Z0+0,25·μр·ρк·Sз, (3.10) Y=Y0+0,25·ρк·Sз, (3.11) где μр – коэффициент сопротивления резанию (принимаем равным μр=0,4); SЗ – проекция площадки затупления резца по задней грани на плоскость резания, мм2 Z=2482+0,25·0,4·352ּ·20=3186 Н, Y=2482+0,25·352·20=4242 Н. Потребное значение крутящего момента для исполнительных органов избирательного действия в виде коронок: М=Zср·m·p·(Dср/2)·kтр·kос, (3.12) где m – число резцов в линии резания; p – общее число линий резания на коронке; DСР – средний диаметр коронки, м; KТР – коэффициент, учитывающий сколько резцов одновременно находится в контакте с рудой; KОС – коэффициент ослабления массива; Zср –среднее значение сил нулевого усилия резания на один резец, Н, и значение сил резания на одном затупленном резце, Н М=2834·6·6·(0,85/2)·0,39·1=16910 Н. Потребное значение мощности приводного двигателя исполнительного агрегатов, кВт: N=  (3.13) (3.13)где nио – частота вращения исполнительного органа, с-1; М – потребное значение крутящего момента, Н  м; η – К.П.Д. привода исполнительного органа комбайна MR620 (принимаем м; η – К.П.Д. привода исполнительного органа комбайна MR620 (принимаемN=  =88 кВт. =88 кВт.Приводной двигатель проходческого комбайна с исполнительным органом избирательного действия выбирается на основании следующих соотношений: Муст≥М или Nт≥N, где Муст –устойчивый момент электродвигателя, Н∙м; Nт – тепловая мощность двигателя при фактическом режиме его работы, кВт. Под устойчивым моментом электродвигателя понимают наибольшее среднее значение крутящего момента, который может развивать данный электродвигатель с заданной вероятностью работы без опрокидывания при данной конструкции исполнительного органа, условиях питания электроэнергией и горно-геологических условиях. Выражение для устойчивого момента на исполнительном органе избирательного действия имеет вид: Муст=  …………………………………(3.14) …………………………………(3.14)где Ммах – значение максимального (опрокидывающего) момента приводного электродвигателя, приведенное к валу исполнительного органа, Н∙м; kу – коэффициент, учитывающий качество управления комбайном; kн – коэффициент, учитывающий падение напряжения шахтной сети; kв – коэффициент выравнивания высокочастотной составляющей нагрузки; aн, aв – коэффициенты, являющиеся отношением амплитуд составляющих нагрузок низкочастотных среднему значению и высокочастотной к низкочастотной. Значение kу принимаем равным: при ручном управлении – 0,75, при автоматическом – 0,9. Т.к. фактические значения остальных коэффициентов неизвестны, принимаем: kн=0,9; aн=aв=0,4; kв=0,1. Необходимый устойчивый момент электродвигателя: Муст=  =571,3 Н·м. =571,3 Н·м.Необходимый максимальный момент электродвигателя Ммах=  = = =1027 Н·м. =1027 Н·м.По полученным параметрам выбираем электродвигатель ЭДКО4-2М с водяным охлаждением с номинальной мощностью Nн=105 кВт, максимальный момент которого Ммах=1300 Н·м, начальный пусковой вращательный момент 1250 Н·м, начальный пусковой ток 485 А, К.П.Д. η=92%, сos φ=0,846, ток статора I=143 А, напряжение U=380/660 В) [6]. Тепловая мощность двигателя при фактическом режиме его работы: Nт=kпк·Nн·(100/ПВ)1/2 (3.15) где kпк – коэффициент режима работы двигателя, кВт (из данных принимаем kпк=75 кВт); Nн – номинальная мощность электродвигателя в длительном режиме его работы, кВт (из общих данных принимаем Nн=105 кВт) ; ПВ – относительная продолжительность включения электродвигателя (для продолжительного режима в условиях рудника принимаем ПВ=100%). Nт=75·105·(100/ПВ)1/2=7875 кВт. Таким образом, т.к. NT>N и 7875 кВт˃88 кВт, следовательно электродвигатель выбран правильно[6]. 3.3. Расчет производительности буровзрывной машиныПри крепости породы f>6 по шкале профессора М.М. Протодьяконова принимается решение о ведении проходки при помощи БВР. Для бурения шпуров на горно-подготовительных работах принимается буровая каретка типа Boomer-Н281SL (рис. 3.2). Таблица 3.2. Техническая характеристика буровой каретки Boomer-H281SL [7].

Исходные данные для расчета: - длина установки в максимально развернутом положении – 12 м; - ширина буровой установки– 1,99 м; - высота буровой установки вместе с кабиной – 3,0 м; - вес буровой установки– 12,5 т.  Рисунок 3.2.Буровая установка типа Boomer-Н281SL. Число шпуров на забой  (3.16) (3.16)где q – удельный расход ВВ;  – площадь поперечного сечения выработки в проходке (принимаем равным Sпр=19,7 м2); ∆ – плотность ВВ в патроне (1000…1200 кг/м3); d – диаметр патрона (принимаем равным d=0,036 м); Кз – коэффициент заполнения шпуров (принимаем равным Кз=0,6…0,85). – площадь поперечного сечения выработки в проходке (принимаем равным Sпр=19,7 м2); ∆ – плотность ВВ в патроне (1000…1200 кг/м3); d – диаметр патрона (принимаем равным d=0,036 м); Кз – коэффициент заполнения шпуров (принимаем равным Кз=0,6…0,85).Расход ВВ определяем по формуле Н.М. Покровского q=q1·ј·v·е, кг/м3(3.17) где q1 – удельный расход ВВ, зависящий от прочностных свойств породы; q1=0,1·f=0,1·8=0,8 (f – коэффициент крепости пород по Протодьяконову); ј – коэффициент структуры породы (принимаем равным для вязких упругих пород ј=2,0, для пород с мелкой трещиноватостью ј =1,4, для массивных плотных пород ј=1,0); е – коэффициент работоспособности ВВ (принимаем равным для аммонита АП-5ЖВ е=1-1,15 при плотности патрона п=1-1,15 г/см3); v – коэффициент, учитывающий сопротивление породы при ее отделении от массива при одной обнаженной плоскости v=6,5/√S (3.18) где S – сечение выработки (принимаем равным S=19,7 м2); v=6,5/√19,7=1,46, q=0,8  1,4 1,4 1,46 1,46 1=1,64 кг/м3, 1=1,64 кг/м3, =39,5 штук. =39,5 штук.Принимаем к расчету количество шурпов на забой равное 40 штукам. Согласно найденного количества шпуров на забой проведем расчет количества врубовых nв, отбойных nо и оконтуривающих nок шурпов, пользуясь соотношением 1;0,5;1,5.  (3.19) (3.19)где r – соотношение шпуров  =13 шт. =13 шт. =7 шт. =7 шт. =20 шт. =20 шт.Находим среднее расстояние между зарядами во врубовых шпурах, которые сходятся на клин, и отбойных шпурах  (3.20) (3.20)где m – коэффициент сближения зарядов (принимаем равным m=0,7); p – вместимость 1 м шпура, кг/м; d – диаметр патрона ВВ. p=π  ∆ ∆ d2/4=3,14 d2/4=3,14 1000 1000 0,0362/4=1,02 кг/м (3.21) 0,0362/4=1,02 кг/м (3.21) =0,55 м =0,55 мРасстояние между устьями врубовых шпуров, которые сходятся на клин ав=2  (а–b)/Кз=2 (а–b)/Кз=2 (0,55-0,25)/0,8=0,75 м (3.22) (0,55-0,25)/0,8=0,75 м (3.22)где b – расстояние между забоями шпуров, которые сходятся на клин (принимаем равным b=0,2…0,3 м). Определяем угол наклона врубовых шпуров к плоскости забоя  =12,5 (3.23) =12,5 (3.23)α=85о где (lш+0,2) – глубина врубовых шпуров. Определяем расстояние между устьями оконтуривающих шпуров  , м (3.24) , м (3.24)где m – коэффициент сближения зарядов (принимаем равным m=0,7).  =0,94 м. =0,94 м.Определяем длину врубовых шпуров  = = =4,7 м. (3.25) =4,7 м. (3.25)Определяем длину оконтуривающих шпуров  =4,5 м. (3.26) =4,5 м. (3.26)Определяем отход забоя за взрыв  =4,5·0,9=4,05 м. (3.27) =4,5·0,9=4,05 м. (3.27)Определяем суммарную длину всех шпуров  , м (3.28) , м (3.28)Lш=13·4,7+7·4,5+20·4,5=182,6 м. Определяем необходимый расход ВВ на цикл  =1,64·19,7·4,5=145 кг (3.29) =1,64·19,7·4,5=145 кг (3.29)Определяем среднюю массу заряда на шпур  =3,6 кг. (3.30) =3,6 кг. (3.30)Определяем массу заряда в каждом шпуре - во врубовом шпуре qв=1,2  qс=1,2 qс=1,2 3,6=4,3 кг; 3,6=4,3 кг;- в отбойном шпуре qо=qс=3,6 кг; - в оконтуривающих шпурах: а) по кровле и бокам: qкб=0,9  qс=0,9 qс=0,9 3,6=3,2 кг, 3,6=3,2 кг,б) по подошве: qп=1,1  qс=1,1·3,6=4 кг. qс=1,1·3,6=4 кг.Фактический расход ВВ  (3.31) (3.31)Qф=13·4,3+7·3,6+12·3,2+8·4=151,5 кг. 3.4. Расчет производительности погрузочно-доставочной машины LH410Сменная техническая производительность добычного комплекса, в составе добычного комбайна и погрузочно-доставочной машины (далее по тексту – ПДМ) (рис. 3.3), должна приниматься по меньшей производительности единицы технологического оборудования. Техническая характеристика ПДМ приведена в табл. 3.3.  Рисунок 3.3. Погрузочно-доставочная машина LH410. Таблица 3.3. Характеристика ПДМ LH410 [5].

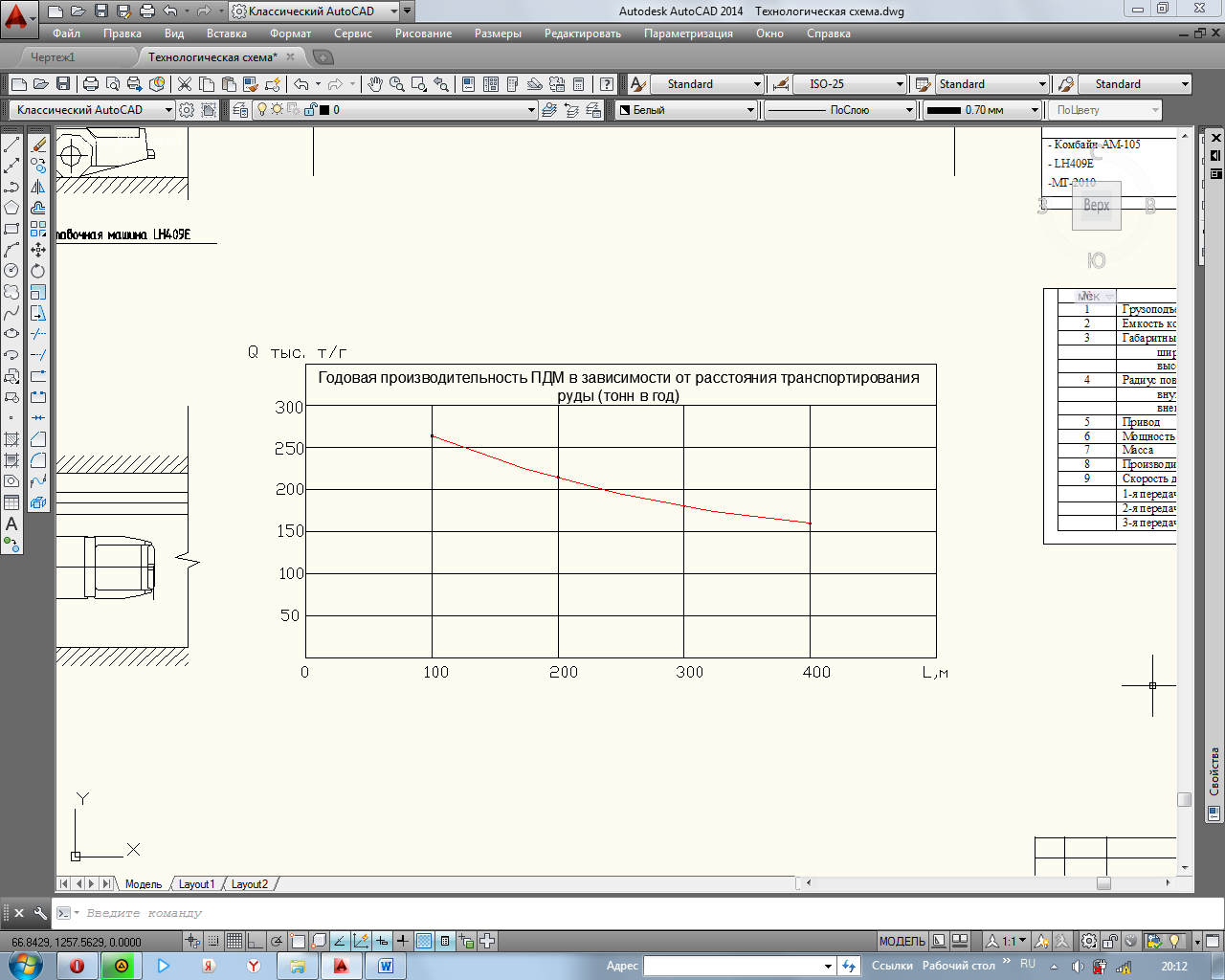

Сменная производительность ПДМ LH410 определяем по формуле [6]:  (3.32) (3.32)где  – продолжительность смены (принимаем равным Т=480 мин); – продолжительность смены (принимаем равным Т=480 мин);  – продолжительность подготовительно-заключительных операций, зависящих от типа машины и равная 30-70 мин. на смену (принимаем равным tпз=40 мин.); – продолжительность подготовительно-заключительных операций, зависящих от типа машины и равная 30-70 мин. на смену (принимаем равным tпз=40 мин.);  – личное время рабочего (принимаем равным tл=10 мин.); v – объем ковша (из технических характеристик ПДМ v=4,5 м3); – личное время рабочего (принимаем равным tл=10 мин.); v – объем ковша (из технических характеристик ПДМ v=4,5 м3);  – время вспомогательных операций, связанных с маневрами машины, штабелевкой горной массы, ее разрыхлением и разбивкой негабаритов, равное 0,8-3 мин/рейс; – время вспомогательных операций, связанных с маневрами машины, штабелевкой горной массы, ее разрыхлением и разбивкой негабаритов, равное 0,8-3 мин/рейс;  – время основных операций на рейс: – время основных операций на рейс: (3.33) (3.33)где  – расстояние транспортирования (принимаем равным L=400 м); – расстояние транспортирования (принимаем равным L=400 м);  – средняя скорость транспортирования, равная 100-120 м/мин; – средняя скорость транспортирования, равная 100-120 м/мин;  – время разгрузки (в среднем равное 0,5 мин); – время разгрузки (в среднем равное 0,5 мин);  – время погрузки, равное для накопления ковша ПДМ (принимаем равным tп=2 мин.); – время погрузки, равное для накопления ковша ПДМ (принимаем равным tп=2 мин.);  – коэффициент разрыхления горной массы (принимаем равным Кр=1,6); – коэффициент разрыхления горной массы (принимаем равным Кр=1,6);  – коэффициент отдыха, равный 1,05; – коэффициент отдыха, равный 1,05;  – коэффициент заполнения ковша ПДМ (принимаем равным Кз=0,8): – коэффициент заполнения ковша ПДМ (принимаем равным Кз=0,8): =9,2 мин. =9,2 мин. =201 т/смену. =201 т/смену.Годовая производительность ПДМ LН410:  (3.35) (3.35)где m – количество дней в году (m=365 дней); n – количество смен (принимаем равным n=3)  =220095 т/год. =220095 т/год.В табл. 3.4. приведена годовая производительность ПДМ LH410 и на рис. 3.4. изображена графическая производительность ПДМ LH410. Таблица 3.4. Годовая производительность ПДМ LH410.

Рисунок 3.4. График производительности ПДМ LH410 зависимости от длины транспортирования Тяговый расчет Скорость движения машины: а) по квершлагу, дорога неукатанная: - с грузом: Fгpk=(G+Go)·ωк (3.36) где Fгpk – тяговое усилие при движении груженой машины по квершлагу, Н; G – вес груза в ковше, кН (из технических характеристик G=98,1 кН); Go – собственный вес погрузочно-доставочной машины, кН (из технических характеристик Gо=279,3 кН); ωк – удельное ходовое сопротивление машины при движении по квершлагу, Н/кН (принимаем равным ωк=120 Н/кН). Fгpk=(98,1+279,3)·120=45288 Н=45,3 кН. По динамической характеристике находим vгpk=5,5 км/ч – движение на 1 передаче: - порожняком Fпоp.k=Go·ωк (3.37) где Fпop.k – тяговое усилие при движении порожней машины по квершлагу, Н; Go – собственный вес погрузочно-доставочной машины, кН; ωк – удельное ходовое сопротивление машины при движении по квершлагу, Н/кН. Fпоp.k=279,3·120=33516 Н=33,5 кН. б) по штреку, дорога укатанная: - c грузом: Fгp.ш=(G+Go)·(ωш-iш) (3.38) где Fгp.ш – тяговое усилие при движении груженой машины по штреку, Н; G – вес груза в ковше, кН; Go – собственный вес погрузочно-доставочной машины, кН; ω ш – удельное ходовое сопротивление машины при движении по штреку, Н/кН (принимаем равным ωш=80 Н/кН); iш – уклон штрека, ‰ (принимаем равным iш=6 ‰) Fгp.ш=(98,1+279,3)·(80-6)=25160 Н По динамической характеристике находим vгр.ш.=10,2 км/ч – движение на 2 передаче. По динамической характеристике находим vгp.ш.=17,5 км/ч – движение на 3 передаче; - порожняком: Fпоp.ш=Go·(ωш+iш) (3.39) где Fпоp.ш – тяговое усилие при движении порожней машины по штреку, Н; Go – собственный вес погрузочно-доставочной машины, кН; ω ш – удельное ходовое сопротивление машины при движении по штреку, Н/кН; iш – уклон штрека, ‰. Fпоp.ш=279,3·(80+6)=24020 Н=24 кН. По динамической характеристике находим vпop.ш=10,2 км/ч – движение на 2 передаче. 3.5. Расчет производительности шахтного автосамосвала ТН320Шахтный самосвал TH320 – это автосамосвал с шарнирным сочленением полурам, который предназначен для работы в горных выработках с ориентировочными размерами сечения 3*3 м. Расположение рабочего кресла оператора в стандартной комплектации – по ходу движения машины вперед. В стандартном исполнении поставляется с отсеком оператора с защитным навесом; опционально доступна кабина закрытого типа с воздушным кондиционером. Ходовая часть включает дизельный двигатель, гидротрансформатор, коробку передач и мосты с дифференциалами (рис. 3.5).  Рисунок 3.5. Шахтный автосамосвал ТН320. Транспортное средство состоит из двух основных секций: грузовой рамы (задняя секция) и силовой рамы (передняя секция). Эти две секции соединены шарнирным сочленением с углом поворота 44°. Силовая рама включает двигатель, гидротрансформатор, трансмиссию, кабину оператора и передний ведущий мост.Рабочая рама состоит из опрокидывающегося кузова и заднего ведущего моста. Технические данные приведены в табл. 3.5. Таблица 3.5. Технические характеристики автосамосвала ТН320 [7].

Расчетная сменная производительность Асм=(Vкуз kз/kр) nц, м3/см (3.40) где Vкуз – объем кузова; kз=0,9 – коэффициент заполнения кузова; kр=1,6 – коэффициент разрыхления; nц – количество циклов за смену. Количество циклов за смену определяется по формуле: nц=426/Тц (3.41) где 426 – время работы машины в течение смены без подготовительно-заключительных операций и обслуживание рабочего места; Тц - продолжительность одного полного цикла, мин; Продолжительность цикла определяем по формуле: Тц=tпор+tзагр+tгр+tразгр, мин, (3.42) где tпор – время движения порожнего автосамосвала, мин; tзагр – время загрузки автосамосвала (принимаем равным tзагр=3 мин.); tгр – время движения груженого автосамосвала, мин; tразгр – время разгрузки автосамосвала (по техническим характеристикам tразгр=2 мин.). tпор=(L/vпор) 60, мин, (3.43) где L – расстояние откатки (принимаем равным L=0,6 км); vпор – скорость движения порожнего автосамосвала, (принимаем равным vпор=11,9 км/час). tгр=(L/vгр) 60, мин, (3.44) где vгр – скорость движения груженого автосамосвала по характеристике завода-изготовителя, (принимаем равным vгр=6,6 км/час). tгр=(0,6/6,6) 60=5,5 мин tпор=(0,6/11,9) 60=3 мин Тц=3+3+5,5+2=13,5 мин nц=426/13,5=32 цикла Асм=(10,3 0,9/1,6) 32=186 м3/час. Годовая производительность Агод=Асм nсм nсут=186 8 300=446400 т/год (3.45) где Асм – расчетная сменная производительность автосамосвала, т/см; nсм – продолжительность рабочих смен, ч; nсут=300 дней – количество рабочих дней в году. Тяговый расчет Сила тяги самосвала TH320 в квершлаг. - с грузом: Fгр.к.=(G+G0) w=(200+210)·200 = 82000 Н. (3.46) По динамической характеристике vгр.к.=4 км/ч – 1-ая передача. - порожняком: Fпор.к.=G0·wк=210200= 42000 Н. (3.47) vпор.к.=7,5 км/ч Сила тяги самосвала TH320 по штреку. - с грузом: Fгр.ш.=(G+G0) (wш-iш) (3.48) Fгр.ш.=(200+210)·(80-6)=26 650 Н vгр.ш.=12км/ч. - порожняком: Fпор.ш.=G0(wш+iш)= 210 (80+6) =15 750 Н (3.49) vпор.ш.=25км/ч Проверка мощности двигателей Сила тяги на окружности колес при движении с грузом Fк=  =125 887 Н. (3.50) =125 887 Н. (3.50)где ȵ=0,9 к.п.д. Наибольшее сопротивление движению с грузом при установившейся скорости Wгр.к.=(G+G0) (wк+iк)=(200+210) · (200+0) = 82 000 Н. (3.51) Т.к. Fк>Wгр, следовательно, мощность двигателя самосвала достаточна. Наибольшая сила тяги самосвала МТ 2010 Fmax=1 000 ΨPсц = 1 000 0,4410 = 164 000 Н. (3.52) где Ψ=0,4 – коэффициент сцепления колес с мокрым полотном дороги Pсц=G+G0= 200+210 = 410 кН. (3.53) Т.к. Fmax>Wгр, следовательно, буксования не будет. Тормозной путь груженой машины при движении по штреку Lт =  (3.54) (3.54)где: kи=1 – коэффициент учитывающий вращающую массу колес, vп=7,5 км/ч – скорость порожняком в камере, tр=0,5. 3.6. Определение комплексов проходческого и добычного оборудованияВ табл. 3.6 приведена годовая производительность оборудования и применяемая количество оборудований. Таблица 3.6. Годовая производительность оборудования задействованного в добыче руды и его необходимое количество.

Вывод: Расчётная годовая производительность входящего в комплекс добычного оборудования, состоящего из горнопроходческого комбайна MR620, погрузочно-доставочной машины LH410 и шахтного автосамосвала TH320, превышает плановый годовой объём добычи с части подкарьерных запасов рудника «Интернациональный» на его нижних горизонтах, в следствии чего для обеспечения необходимого уровня добычи достаточно одного комплекса горных машин. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||