ляля. Нитроаммофоска. 4 3 Характеристика нитроаммофоски

Скачать 434.2 Kb. Скачать 434.2 Kb.

|

|

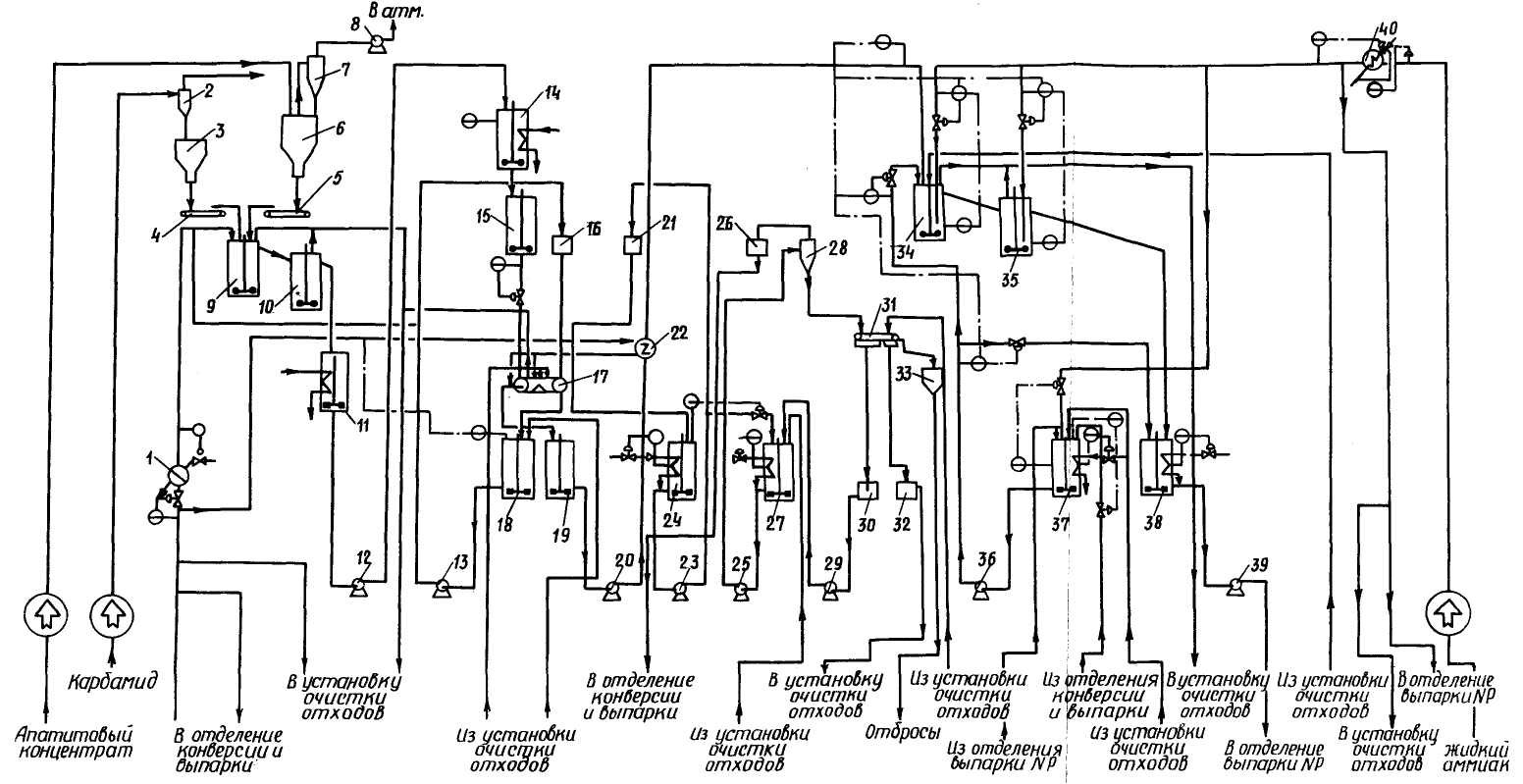

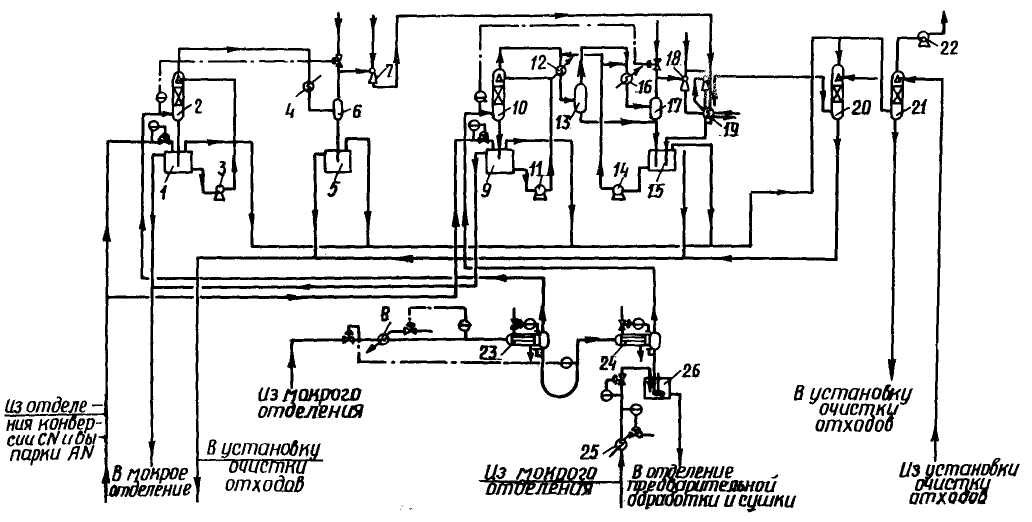

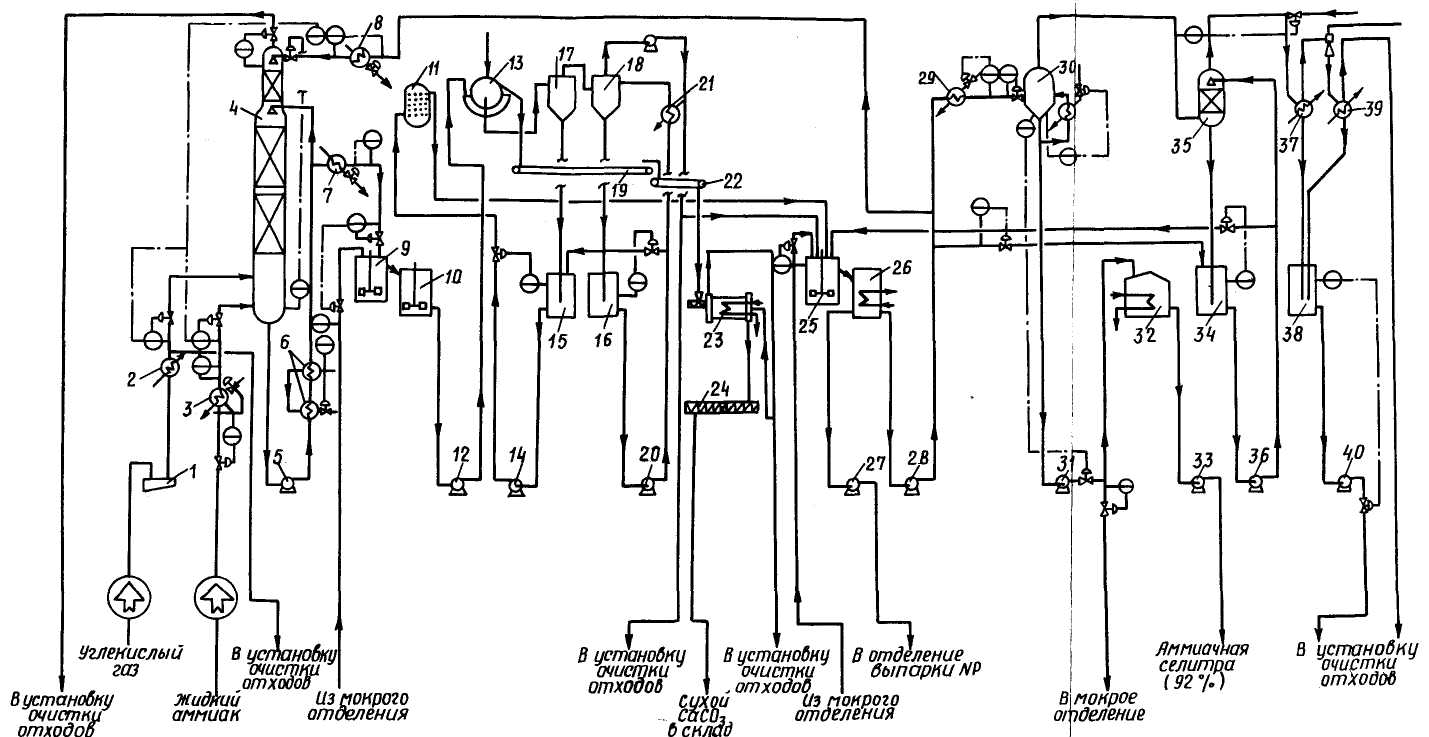

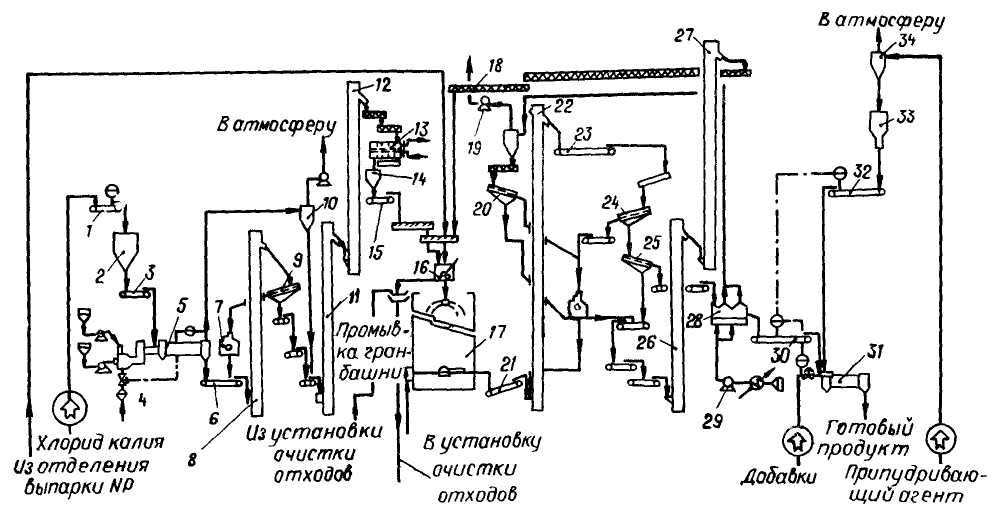

4.3.3.3.Характеристика нитроаммофоски. Нитроаамофоска – высококонцентрированное трехкомпонентное удобрение (N: Р2О5: К2О) =1:1:1. Реакция в почвенных водах – слабокислая. Основные физико-химические свойства: Насыпная плотность – 1.0-1.05 т/м3; Угол естественного откоса –400; Гигроскопическая точка % при содержании воды % 0.2 0.6 0.9 49.6 52.1 54 Температура плавления 170 –1900С Нитроаммофоска не токсична, не взрывоопасна, способна к очаговому терморазложению от источников тепла, имеющих температуру более 1900С. Так как терморазложение не переходит в горение, нитроаммофоска относится к трудно горючим веществам. Ориентировочный состав: моно и диаммоний фосфаты NН4Н2РО4, (NН4)2НРО4 –23.2%; дикальций фосфат СаНРО4 –4.5%; аммиачная селитра NН4NО3 –395; хлористый калий КСl –27.5%; СаF2 –5.3%; Вода –0.5%. Продукт должен удовлетворять следующим требованиям: Массовая доля питательных веществ в сумме более 49%; N более 16%, Р более % 16%, в том числе водорастворимый Р2О5 более 13.5%, К2О более 16%, Н2О менее 0.6%. Прочность гранул на раздавливание более 20 кгс/см2. Грансостав – от 1до 4мм более 94.0%. Нитроаммофоска гигроскопична, для уменьшения слеживаемости ее обрабатывают 45% раствором диспергатора НФ. 4.3.3.4.Технологическая схема производства Во многих процессах азотнокислотной переработки фосфатов нитрат кальция Ca(NO3)2, образующийся по реакции (VII), удаляют из реакционной смеси вымораживанием. Разработка таких схем дает возможность комплексной переработки фосфатного сырья и создания практически безотходного производства, исключающего сброс отходов, в частности фосфогипса. Азотнокислотный метод разложения фосфатов позволяет наряду с получением NPK-удобрений попутно выделить из сырья такие ценные вещества, как стронций, редкоземельные элементы и т. д., находящие применение в различных отраслях народного хозяйства.  На рис.3 приведена функциональная схема получения нитроаммофоса азотнокислотным разложением фосфатов Рис.3 Функциональная схема получения нитроаммофоски. На ОАО «Акрон» эксплуатируются две нитки производства NРК. Мощность одной технологической нитки –550тыс т/год. Суммарная мощность – 1 млн т /год. Технологический процесс «Норск-Гидро», реализованный на ОАО «Акрон», включает следующие стадии: 1) разложение апатита концентрированной азотной кислотой; 2) выделение нитрата кальция из раствора разложения вымораживанием; 3) нейтрализация маточного раствора аммиаком и упарка аммонизированной пульпы до плава. 4) смешение плава с хлористым калием и переработка его в гранулированное удобрение; 5) переработка нитрата кальция конверсией с карбонатом аммония в аммиачную селитру и мел.  Рис. 4. Принципиальная технологическая схема мокрого отделения: I - нагреватель азотной кислоты; 2 - циклон для карбамида; 3 -расходный бункер карбамида; 4 - ленточный весовой дозатор для карбамида; 5 - ленточный весовой дозатор для апатита; 6 - расходный бункер апатита; 7 - циклон для апатита; 8 - вентилятор рукавного Фильтра; 9-1 аппарат разложения апатитового концентрата; 10 - II аппарат разложения апатитового концентрата; II - емкость для питания кристаллизатора; 12,13,20,23, 25, 29,36,39 - насосы; 14 - кристаллизатор; 15 - расходный бак фильтра; 16 - распределитель промывной кислоты; 17 - ротационный сдвоенный фильтр; 18: - емкость промывной кислоты: 19 - емкость маточного растворе; 21,26 - питательный бак нитрата кальция; 22 - холодильник азотной кислоты; 24 - плавильный бак нитрата кальция; 27 - расходный бак нитрата кальция; 28 -гидроциклон; 30 - гидроэатвор I сепаратора; 31 - ленточный фильтр для песка: 32 - гидрозатвор II сепаратора; 33 - бункер для шлама; 34-1 нейтрализатор; 35 - II нейтрализатор;37 - расходный бак раствора аммиачной селитры; 38 - бак для питания выпарного аппарата; 40 - испаритель аммиака Разложение апатита азотной кислотой осуществляется непрерывно в двух последовательно установленных реакторах снабженных мешалками при температуре 55 –650С и атмосферном давлении (рис.4). Рабочий объем каждого аппарата 70 м3. Апатитовый концентрат подается с силосного склада пневмотранспортом в расходный бункер, откуда ленточным транспортером направляется в 1-ый аппарат разложения. Азотная кислота, поступающая на разложение, делится на два потока: 80% направляется через теплообменник, где происходит нагревание кислоты до 400С, далее в реактор разложения, а 20% идет на промывку кристаллизаторов нитрата кальция на ротационных сдвоенных фильтрах и возвращается в аппарат разложения в виде промывной кислоты. Карбамид подается пневмотранспортом со склада через циклон в расходный бункер карбамида, откуда ленточными весами дозируется в установленном количестве в 1-ый реактор разложения. Запыленный воздух из бункера апатита и карбамида проходит соответствующие циклоны и рукавные фильтры и выбрасывается в атмосферу. Раствор из 1-го реактора разложения самотеком перетекает во 2-ой. Время нахождения реакционной массы в реакторах 1.5 часа при максимальной нагрузке. Затем раствор разложения поступает в буферную емкость для питания кристаллизаторов, имеющую объем необходимый для заполнения двух кристаллизаторов. Выделяющиеся в процессе разложения газы направляются на очистку в скрубберную систему. Раствор разложения из буферной емкости насосом подается на охлаждение и кристаллизацию нитрата кальция. Кристаллизацию нитрата кальция проводят в 15-ти кристаллизаторах периодического действия (на рис. 4 показан один кристаллизатор). Процесс организован таким образом, что обеспечивается непрерывная работа предыдущей и последующей стадий (разложение апатита и фильтрация нитрата кальция). Периодичность процесса обусловлена инкрустацией поверхности змеевиков нитратом кальция. При каждом заполнении кристаллизатора горячим раствором разложения с температурой н/м 500С слой нитрата кальция плавится. В качестве хладоагента используют 20% раствор аммиачной воды с начальной температурой от –15 до –200С, конечной - +300С, циркулирующий через охлаждающие змеевики кристаллизаторов. Хладоагент проходит последовательно все работающие кристаллизаторов, начиная с кристаллизатора, в котором суспензия имеет самую низкую температуру, наиболее близкую к конечной, т.е. движение хладоагента осуществляется противотоком к охлаждающему раствору. Это способствует понижению инкрустации теплообменной поверхности змеевиков. Процесс кристаллизации ведется в каждом кристаллизаторе до достижения температуры от –50С до –100С в течение 5-6 часов. Отработанный хладоагент с температурой +300С регенерируется и снова возвращается в процесс. Суспензия нитрата кальция из любого кристаллизатора, в котором закончился процесс охлаждения, сливается в расходный бак, откуда направляется на ротационные сдвоенные фильтры. Для обеспечения высокой производительности агрегата установлено 5 фильтров с поверхностью фильтрации каждого барабана 4.52м2. На каждом фильтре установлено по одному сборнику для распределения промывной кислоты и плава нитрата кальция. На 1-м барабане фильтра маточный раствор отделяется от кристаллов нитрата кальция. Маточный раствор проходит внутрь барабана и через сепараторы отсасывается в емкость маточного раствора, откуда насосом направляется на нейтрализацию через холодильник, в котором охлаждается азотная кислота, используемая для промывки кристаллов. Нитрат кальция смывается с ножа 1-го барабана промывной кислотой и поступает в лоток 2-го барабана. Кристаллы нитрата кальция, находясь во взвешенном состоянии в циркулирующей промывной кислоте, отделяются на 2-ом барабане фильтра, промываются сначала охлажденной до температуре 200С свежей азотной кислотой, затем очищенной промывной водой, поступающей с установки очистки промывных вод. Температура этой воды не должна превышать 150С. Количество свежей азотной кислоты, промывной кислоты и воды должно быть минимальным, чтобы уменьшить количество растворившихся кристаллов нитрата кальция, которые с промывной кислотой возвращаются в 1-ый реактор разложения. Для обеспечения минимального содержания Р2О5 в кристаллах нитрата кальция (менее 0.35%) отношение расхода свежей азотной кислоты к расходу суспензии на одном фильтре должно быть на уровне 0.14. Промывная кислота отсасывается из полости 2-го барабана фильтра через сепаратор в емкость промывной кислоты и далее насосом возвращается в распределительный сборник и в 1-ый аппарат для разложения апатита. Промытые кристаллы нитрата кальция после фильтра вместе с циркулирующим плавом нитрата кальция поступают в плавильный бак. Плав нитрата кальция насосом для циркуляции подается через распределительный бак к фильтрам. В плавильном баке поддерживается постоянный уровень за счет выдачи части циркулирующего плава от насоса в расходный бак нитрата кальция. Для удобства транспортировки и дальнейшей переработки кристаллы нитрата кальция в плавильном и расходном баках переводятся в расплав. Температура плава (600С) поддерживается подачей пара в змеевики. Из расходного бака плав нитрата кальция насосом подается в гидроциклон для отделения шлама, а затем поступает в питательный бак, откуда направляется в отделение конверсии. Маточный раствор после холодильника азотной кислоты поступает в 1-ый нейтрализатор. Сюда же для получения готового продукта с заданным соотношением N:Р2О5 =1:1 и предотвращения загустевания пульпы из расходного бака насосом подается раствор аммиачной селитры. Температура в расходном баке (1100С) поддерживается подачей пара в обогревающий змеевик. Процесс нейтрализации осуществляется при температуре 1250С под атмосферным давлением газообразным аммиаком. Частично нейтрализованный раствор из 1-го нейтрализатора (рН=2.6…3.0) перетекает во 2-ой, где нейтрализуется до рН =5.6…6.0. Нейтрализованная пульпа из 2-го нейтрализатора самотеком поступает в бак для питания выпарного аппарата. С целью поддержания необходимого значения рН в бак подведен газообразный аммиак. Температура в баке (1250С) поддерживается подачей пара в обогреваемый змеевик. Бак для питания выпарного аппарата имеет объем, обеспечивающий запас нейтрализованной пульпы на 4 ч. Пульпа нитрофосфата с содержанием воды 18… 20% из бака для питания выпарного аппарата подается насосом через подогреватель, в котором нагревается до 140 0С, в 1-ый выпарной аппарат (рис 5). Здесь пульпа упаривается до содержания воды 2-3% под разрежением 18 –24 кПа (40-180 мм рт ст) при температуре 1800С.  Рис. 4. Принципиальная технологическая схема отделения выпарки нитроаммофосной пульпы: I - гидрозатвор скруббера фтора I ступени; 2 - скруббер фтора I ступени; 3,11,14 - насосы; 4-конденсатор I ступени; 5 - гидрозатвор конденсатора I ступени; 6 - брызгоотделитель I ступени; 7 - вакуум-эжектор I ступени; 8 - подогреватель раствора нитроаммофоса; 9 - гидрозатвор скруббера П ступени; 10 - скруббер фтора II ступени; 12 - I конденсатор П ступени; 13 - I брызгоотделитель И ступени; 15 - гидрозатвор конденсатора II ступени; 16 - П 'конденсатор II ступени; 17 - II брызгоотделитель II ступени; 18 - вакуум-эжекторы II ступени; 19 - конденсатор вакуум-эжектора; 20 - скруббер аммиака; 21 - конечный скруббер аммиака; 22 - вентилятор вытяжки из гранбашни; 23-1 выпарной аппарат; 24 - II выпарной аппарат; 25 - перегреватель аммиака; 26 - гидрозатвор II выпарного аппарата Соковый пар отделяется в сепараторе 1-го выпарного аппарата, и поступает в скруббер фтора 1-ой ступени, а упаренная пульпа перетекает во 2-ой выпарной аппарат, где упаривается до содержания воды н/б0.5% под разрежением 87–93кПа (700 мм рт ст) при температуре 180–1850С. Во избежание разложения аммиачной селитры температура в выпарных аппаратах не должна превышать 1850С. С этой целью недопустимо снижение рН пульпы нитрофосфата до 4.0. Образовавшийся соковый пар отделяется в сепараторе второго выпарного аппарата и напрвляется в скруббер фтора 2-й ступени, а плав NР поступает в гидразатвор. С целью улучшения качества продукта и предотвращения его разложения в гидразатворе поддерживается значение рН 4.9…5.0 газообразным аммиаком, предварительно подогретым в перегревателе до температуры 1500С. В скруббере фтора 1-й ступени соковый пар орошается раствором аммиачной селитры, циркулирующей в контуре: гидразатвор– насос– скруббер. Свежий раствор из отделения конверсии СN постоянно подается в гидразатвор скруббера фтора 1-й ступени в количестве 2..5т/ч (см. рис. 6), а избыток по переливу возвращается в расходный бак раствора аммиачной селитры в мокрое отделение (см. рис.4).  Рис. 6. Принципиальная технологическая схема отделения конверсии нитрата кальция и выпарки раствора аммиачной селитры: I - компрессор; 2 - концевой холодильник; 3 - испаритель аммиака; 4 - абсорбционная колонна; 5,12,14,20,27,28,31,33, 36, 40 - насосы; 6 - I и П холодильники абсорбирующего раствора; 7 - Ш холодильник абсорбирующего раствора; 8 - холодилвник раствора аммиачной селитры рецикла; 9 - реактор конверсии;10-сосуд для корректировки рН; II - мешочный фильтр для удаления мелких частиц; 13 - барабанный ротационный фильтр; 15 -гидрозатвор фильтра; 16 - гидрозатвор конденсата; 17 - сепа- ратор для раствора аммиачной селитры; 18 - конденсатор для вакуум-насоса; 19 - ленточный конвейер; 21 - холодильник конденсата; 22 - конвейер подичи карбоната кальция в сушилку; 23 - сушилка; 24 - конвейер; 25 - сосуд для регулировки рН; 26 - расходный резервуар азшиачной селитры; 29 -' подогреватель: 30 - кипятильник; 32 - емкость для хранения 92 % аммиачной селитры; 34 - гидрозйтвор брызгоуловителя аммиачной селитры; 35 - брызгоуловителч; 37 - конденсатор выпарного аппарата; 38 - гидрозатвор конденсатора; 39 - конденсатор к эжектору Соковый пар после скруббера 1-й ступени проходит конденсатор 1-й ступени, брызгоотделитель 1-й ступени. Конденсат отводится в гидразатвор скруббера 1-й стуупени, а несконденсировавшиеся пары и газ отводятся при помощи вакуум-эжектора 1-й ступени, который создает разрежение на 1-й ступени выпарки. Аналогично происходит очистка сокового пара из сепаратора для второго выпарного аппарата. Разрежение на 2-й ступени выпарки создается вакуум-эжектором с промежуточным конденсатором. Газы после конденсатора вакуум-эжектора, содержащие незначительное количество аммиака, направляются в скруббер аммиака, орошаемый технологической водой с Т=400С с целью абсорбции аммиака. Технологический конденсат после обоих конденсаторов 2-й ступени, конденсатора вакуум-эжектора, содержащий аммиак, собирается в гидразатвор конденсатора 2-й ступени, после которого по переливу объединяется с конденсатом из гидразатвора скруббера 1-й ступени и скруббера аммиака и самотеком направляется на установку отпарки аммиака. Содержащийся в соковых парах фторид кремния реагирует с водным раствором аммиака по реакции SiF4 +4NН3 +Н2О =SiО2 +4 NН4F (19) Выделяющийся при этом кремнегель может оседать на стенках конденсаторов 2-й ступени, так как в них мало конденсируется влаги. Во избежание этого осуществляется постоянная циркуляция конденсата из гидразатвора конденсатора 2-й ступени насосом через конденсаторы 2-й ступени. Газы и пары после скруббера аммиака поступают в конечный скруббер, орошаемый подкисленной промывной водой, после чего сбрасываются в атмосферу, а промывная вода возвращается на установку очистки промывных вод. Упаренный до концентрации 99.5% плав нитрофосфата из гидрозатвора 2-го выпарного аппарата поступает в бак-смеситель (рис. 7), в котором смешивается с хлористым калием, предварительно высушенным (остаточная влага 0.2%), измельченным (диаметр частиц 1.2 мм) и охлажденным в холодильнике до температуры 400С в соотношении, обеспечивающем получение готового продукта нитроаммофоски заданного состава.  Рис. 5. Принципиальная технологическая схема отделения предварительной обработки и сушки хлорида калия и готового продукта: I - питательный конвейер; 2 - бункер; 3,32 - ленточные весовые дозаторы; 4 - топка; 5 - сушилка; 6 - конвейер; 7 - дробилка; 8 - элеватор; 9,20 - грохоты; 10,34 - циклоны; II, 12 -элеваторы; 13 - холодильник; 14 - бункер; 15 - ленточные весы; 16 - бак-смеситель; 17 - поворотное днище: 18 - конвейер ретура; 19 - воздуходувка для сбросного воздуха; 21 - ленточный конвейер; 22 - ковшовый элеватор; 23 - питатель для грохота отсортировки крупной фракции; 24 - грохот для отсортировки крупной фракции; 25 - грохот для отсортировки мелкой фракции; 26,27 - элеваторы ретура; 28 - холодильник гранул; 29 - нагнетательный вентилятор; 30 -ленточные весы для продукта; 31 - припудривающий барабан; 33 - расходный бункер припудривающего агента Смесь плава нитрофосфата и хлористого калия из бака-смесителя подается во вращающийся гранулятор и распыляется в верхней части грануляционной башни. Температура в баке-смесителе составляет 1500С. При падении по высоте гранбашни (высота падения 55м) капли плава охлаждаются встречным потоком воздуха и кристаллизуются в виде гранул. Охлаждающий воздух входит в нижнюю часть башни через проемы в ее стволе и отсасывается вентиляторами, установленными в вытяжных трубах на башне. Для равномерного распределения воздуха по сечению башни установлено 6 вентиляторов. Грансостав готового продукта зависит от температуры смеси, подаваемой в гранулятор, и от частоты вращения гранулятора. Она должна быть 550–570 оборотов в минуту. Гранулы готового продукта выводятся из нижней части гранбашни с помощью поворотного днища. Ленточным конвейером продукт подается на рассев. Мелкая фракция в качестве ретура подается на верх гранбашни, крупная в дробилку, а затем на грохота для рассева. Крупная фракция (более 4мм) ленточным конвейером подается в дробилку, после чего снова поступает на рассев. Мелкая фракция (менее 1мм) проходит систему конвейеров и элеваторами ретура подается на верх гранбашни. Затем конвейерами ретура в бак-смеситель. Товарный продукт конвейером подается в холодильник гранул, где охлаждается от 800С до 400С в псевдоожиженном слое. Во избежание увлажнения гранул воздух, подаваемый на псевдоожижение в две секции холодильника, подогревается в воздушном подогревателе. Воздух из холодильника гранул отсасывается воздуходувкой, проходит систему циклонов для удаления пыли готовой продукции и выбрасывается в атмосферу. Гранулированный продукт ленточными весами подается в барабан, куда дозируется диспергатор НФ в установленном соотношении с количеством готового продукта. Товарный продукт после обработки поступает на склад готовой продукции. Конверсия нитрата кальция в мел. Конверсия нитьрата кальция в карбонат кальция и нитрат аммония может осуществляться газовым, жидкостным и газожидкостным способами. В производстве азофоски процесс осуществляется жидкостным способам в три стадии: приготовление раствора карбоната аммония; конверсия нитрата кальция; фильтрация карбоната кальция (мела). Раствор карбоната аммония получают абсорбцией аммиака и двуокиси углерода в аппарате колонного типа с насадкой из колец Паля. Технологические параметры процесса (температура верхней и средней части 450С, куба–600С; избыточное давление 0.1–0.2МПа) обеспечивают степень абсорбции аммиака 99.8% и двуокиси углерода 88.3%. В качестве абсорбента используется 50-60% раствор аммиачной селитры. Степень конверсии нитрата кальция в присутствии аммиачной селитры значительно выше, чем при использовании водных растворов карбоната аммония. Аммиак и СО2 дозируются в колонну в мольном соотношении 1.83-2.06, при этом получается раствор карбоната аммония с массовым соотношением NН3:СО2 =0.8 –0.9. Дозировка СО2 зависит от расхода плава СN, в реактор конверсии и содержания кальция в плаве; дозировка аммиака, кроме того, определяется содержанием свободной азотной ктслоты в плаве. Кроме соотношения NН3 и СО2, необходимо поддерживать и определенные концентрации этих веществ в абсорбирующей жидкости: NН3 12.5–14.8, СО2 14.8–17.2. При этом содержание карбоната аммония (АС) в абсорбирующей жидкости составит 33.4%-39%. Для более полного поглощения газов температура в колонне не должна превышать 600С, что обеспечивается снятием теплоты реакции 2NН3 +СО2 + Н2О =(NН4)2СО3 +Q, (20) циркуляцией раствора АС через два последовательно подключенных холодильника и орошением верхней части колонны свежим раствором аммиачной селитры, охлаждаемом в холодильнике до 400С. Расплавленный нитрат кальция из питательного бака подается в реактор конверсии, туда же отводится часть циркулирующего в контуре абсорбционной колонны раствора карбоната аммония с температурой 350С. Мольное соотношение дозируемых компонентов должно составлять 1.054 для того, чтобы в суспензии мела был избыток СО2 в количестве н/н 0.2%. Это необходимо для более полного осаждения Са+2 и улучшения условий кристаллизации карбоната кальция, обеспечения лучшей фильтруемости карбонатной пульпы. (NН4)2СО3 +Са(NО3)2 = СаСО3 +2NН4NО3 –Q (21) Фильтрующие свойства СаСО3 определяются содержанием Р2О5 в плаве нитрата кальция и значением рН среды в реакторе конверсии. Концентрация Р2О5 в плаве выше 0.35% приводит к образованию «мажущего» осадка, осаждению Са3(РО4)2 и Са5F(РО4)3 и забивке фильтровальной ткани. При значении рН 7.2….7.8 образуются кристаллы типа кальцита, обладающие хорошими фильтрующими свойствами; при рН> 8.0 преобладают кристаллы типа аргонита, которые фильтруются хуже. Конверсию проводят при Т=600С, атмосферном давлении и рН реакционной массы 7.8–8.0. Время пребывания реакционной массы в реакторе 20мин. Далее суспензия мела перетекает в сосуд для корректировки рН. Откуда насосами подается на барабанные вакуум-фильтры. Необходимая температура в реакторе конверсии поддерживается путенм регулирования температуры плава СN. Оптимальное значение рН реакционной массы достигается путем точного дозирования реагентов на стадии абсорбции и собственно конверсии. Фильтрация суспензии мела осуществляется под разрежением 59.8-66.5 кПа (500 мм рт ст), создаваемым вакуум-насосом. Раствор аммиачной селитры через сепаратор поступает в гидрозатвор, далее насосом на мешочные фильтры для удаления мелких частиц. Осадок мела на фильтрах промывается технологической водой. Для лучшего съема осадка и регенерации ткани предусматривается отдувка осадка воздухом, подаваемым воздуходувкой. Фильтровальную ткань 1раз в два часа промывают 15–20% азотной кислотой. Осадок мела с фильтра, содержащий 16% воды, конвейерами подается в сушилку мела, а далее часть мела идет на отгрузку, остальная часть на мелоотвал. Раствор аммиачной селитры после мешочных фильтров поступает в сосуд для регулировки рН, снабженный мешалкой, где значение рН доводится до 6.5 концентрированной азотной кислотой (с целью разложения избытка карбоната аммония). Нейтрализация раствора проводится с целью разложения избыточного карбоната аммония, чтобы уменьшить потери аммиака при дальнейшей упарке. Нейтрализованный раствор аммиачной селитры с концентрацией 55-60% подается в отделение выпарки нитрофосфата для орошения скрубберов фтора, орошения абсорбционной колонны для приготовления карбоната аммония; остальное количество на упарку при Т=126–1280С под разрежением 60кПа (470 мм рт ст). Установка упарки состоит из 2-х параллельно работающих выпарных аппаратов, снабженных выносными кипятильниками с принудительной циркуляцией раствора. Концентрация упаренного раствора аммиачной селитры 92–93%. Он поступает в цех аммиачной селитры. Очистка газовых выбросов и сточных вод. Все газовые выбросы по составу разделены на кислые, щелочные и газы от сушки мела. Кислые газы образуются на стадиях разложения апатита, кристаллизации и фильтрации нитрата кальция и содержат туманообразную азотную кислоту, оксиды азота и фтористые соединения. Они очищаются абсорбцией в насадочных скрубберах, орошаемых очищенной водой, а тонкая очистка от оксидов азота – на катализаторе. В абсорбере почти полностью улавливается азотная кислота, 36% оксидов азота и 90% соединений фтора. Рабочие параметры очистки газов: Т=400С, разрежение–650 мм рт ст, плотность орошения - 88 м3/м2*час. Щелочные газы поступают на очистку со стадии нейтрализации маточного раствора, приготовления аммиачной воды, карбоната аммония, фильтрации карбонатной пульпы и выпарки раствора аммиачной селитры. Очистка газа от аммиака проводится в скруббере, орошаемом азотной кислотой, с получением 50% раствора аммиачной селитры, используемом в технологическом процессе. Рабочие параметры очистки: Т=850С, разрежение 500 мм рт ст. плотность орошения –17.7 м3/ м2*час. Газы, отходящие от сушилки мела, проходят очистку в скруббере для очистки от пыли карбоната кальция аммиаком в две ступени, орошаемой в верхней части меловой суспензией, в нижней – раствором аммиачной селитры. Очищенные газы выбрасываются в атмосферу. Они должны содержать : фтора н/б 8мг/м3, оксидов азота н/б 64 мг/м3, аммиака н/б 16 мг/м3. Технологический процесс производства нитроаммофоски связан с образованием большого количества загрязненных вод и конденсата. В процессе упарки NР и АN образуется 43.8т/ч технологического конденсата, содержащего аммиака до 4%, нитраты и фтор. Очистка проводится методом паровой отгонки, представляющий собой процесс многократного чередования испарения жидкости и конденсации паров. Колонны имеют по 28 ситчатых тарелок. Степень отгонки аммиака из конденсата составляет 95–99%. Очищенный конденсат содержит аммиак свободный до 116 мг/л, аммиак, связанный в пересчете на аммиачную селитру до 75 мг/л. Он откачивается на биологические очистные сооружения. Расходные нормы сырья и энергоресурсов на 1 т нитроаммофоски. На производство 1 т NРК N: Р2О5 :К2О с содержанием питательных веществ N- 16.5%. Р2О5 –16.5%, К2О –16.5% (всего 49.5%) установлены следующие нормы расхода: Апатит, т –0.446 Азотная кислота, т (100%) – 0.698, Жидкий аммиак , т (100%) – 0.225, Диоксид углерода, т (100%) –0.195, Хлористый калий, т (60% К2О) - .0285 Карбамид, кг – 1.5, Диспергатор НФ, кг(100%) –1.1, Пар, т –1.58, Электроэнергия, кВт*ч – 220. |