Диплом. Анализ технологического процесса Шлифовальный круг

Скачать 217.05 Kb. Скачать 217.05 Kb.

|

|

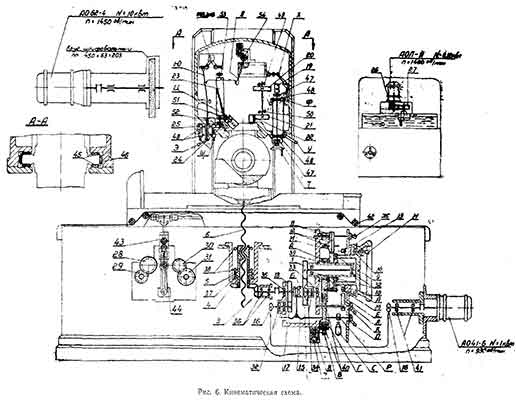

Анализ технологического процесса Шлифовальный круг крепится на конце шпинделя шлифовальной бабки. Обрабатываемую деталь устанавливают на столе станка. В процессе работы стол получает прямолинейное возвратно-поступательное движение, а шлифовальный круг — вращательное. Если ширина обрабатываемой детали больше ширины круга, то шлифовальной бабке сообщается периодическая поперечная подача после каждого одинарного или двойного хода стола. Шпиндельной бабке с кругом сообщается также вертикальная подача для снятия необходимого припуска. Конструктивная особенность станка 3Б722 - поперечная подача шлифовального круга обеспечивается перемещением стойки со шлифовальной бабкой по горизонтальным направляющим станины стоики. Шлифовальная бабка перемещается только в вертикальном направлении и имеет постоянный вылет относительно стойки. В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга. Шлифование врезанием — применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола. При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается. Г  лубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину. При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга. лубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину. При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.Ш  лифование с прерывистой поперечной подачей — позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа. лифование с прерывистой поперечной подачей — позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа.Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки. При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при фовании периферией круга ниже по сравнению со шлифованием торцом круга. 2. Описание промышленной установки  Кинематическая схема плоскошлифовального станка 3Б722  Движение от маховика А передается через шестерни 1,2, кулачковую муфту Б, коническую пару 3,4 на гайку 5, связанную с ходовым винтом 6. Так как гайка фиксирована от вертикального перемещения, то при ее вращении винт 6 будет перемещаться в осевом направлении, производя подачу каретки со шлифовальной бабкой. Станина и стол. По направляющим станины 1 перемещается стол 2, несущий цилиндр 3. Открывающиеся при движении стола направляющие станины закрыты двумя гибкими лентами 4. Ленты проходят в окна стола, образованные телом стола и привернутыми направляющими 5. Концы лент натянуты и неподвижно укреплены на торцах станины. При натяжении ленты отпускают гайки 6 и вращением винта 7 перемещают вниз колодку 8 с укрепленной на ней лентой, после чего вновь затягивают гайки 6. Для того, чтобы ленты при движении стола прилегали к направляющим станины, имеются ролики 9, вращающиеся на осях 10, укрепленных в привернутых планках 11. К  олонка. Колонка 1 привернутая к тумбе станины 2, представляет собой жесткую литую раму с направляющими, по которым при помощи системы роликов 3, размещенных в сепараторе 4, перемещается каретка 5. Люфт в направляющих устраняется подгонкой планок 6 и клином каретки 7. олонка. Колонка 1 привернутая к тумбе станины 2, представляет собой жесткую литую раму с направляющими, по которым при помощи системы роликов 3, размещенных в сепараторе 4, перемещается каретка 5. Люфт в направляющих устраняется подгонкой планок 6 и клином каретки 7.Для визуального контроля за размером шлифуемого изделия предусмотрен индикатор 8 и кронштейн 9 с регулируемым упором. Механизм вертикальной подачи. Крепится на передней панели станины 1 и закрывается крышками 2 и 3. Цилиндр механизма подачи 4 крепится к корпусу 5. Для увеличения долговечности храпового механизма собачка 6 выполнена в виде звездочки с шестью зубьями. Замена изношенного зуба на новый производится поворотом собачки. Для включения ускоренного перемещения полумуфта 7 перемещается рычагом 8 в крайнее правое положение, при котором маховик 9 оказывается отключенным от механизма. Кулачок 10 включает конечный выключатель 11, подготавливая ускоренное перемещение от электродвигателя. Ускоренное перемещение возможно только до тех пор, пока нажата кнопка. Для ликвидации зазора в зубчатом зацеплении привода перемещения перекрыщки 12 шестерни 13 и 14 выполнены сдвоенными.Во втулке откидного жесткого упора 15 укреплен палец 16, который упирается в неподвижную колодку 17, чем и определяется постоянное положение откидного упора.Смазка шестерен осуществляется маслом, стекающим с направляющих станины по трубке 18 и собирающимся на дне корпуса.Сектор 19 служит для автоматического прекращения подачи после снятия установленного припуска на обработку. Вращаясь вместе с лимбом 20, сектор 19 перекрывает зону качания собачки 6, постепенно уменьшая подачу до нуля. О  пора привода винта служит для передачи движения от механизма вертикальной подачи к редуктору колонки. Корпус опоры 21 укреплен на привалочной плоскости тумбы 22. Валик-шестерня 23 вращается на двух роликовых конических подшипниках.Смазка конических шестерен 23 и 24 осуществляется самотеком через трубку 25. пора привода винта служит для передачи движения от механизма вертикальной подачи к редуктору колонки. Корпус опоры 21 укреплен на привалочной плоскости тумбы 22. Валик-шестерня 23 вращается на двух роликовых конических подшипниках.Смазка конических шестерен 23 и 24 осуществляется самотеком через трубку 25.Редуктор колонки. Служит для передачи движения от механизма вертикальной подачи через опору привода винта к каретке. Валик-шестерня 23 опоры привода винта вращает коническую шестерню 24, сидящую на шпонке на биметаллической гайке 26.При вращении гайки 26, закрепленной в осевом направлении с помощью двух радиальноупорных и упорного подшипников, винт 27 получает вертикальное перемещение. Вместе с винтом перемещается и каретка 28.Смазка пары гайка— ходовой винт производится через трубку 29 от лубрикатора, установленного на каретке. Каретка. Представляет собой промежуточный узел, служащий для осуществления двух взаимно-перпендикулярных движений шлифовальной бабки; вертикального и поперечного. Вертикальное перемещение осуществляется по направляющим колонки 1 с помощью винта 2, неподвижно прикрепленного к перемычке 3, связывающей вертикальные направляющие каретки. Горизонтальные направляющие каретки служат для поперечного перемещения бабки е помощью укрепленного в каретке цилиндра 4 или вручную за маховик 5 через червячную передачу 6 редуктора каретки и реечную пару. Рейка укреплена на корпусе 7 шлифовальной бабки. Чтобы осуществить гидравлическое перемещение бабки червяк выводят из зацепления с шестерней путем поворота за рукоятку 8 эксцентриковой гильзы 9. При этом эксцентрик 10 через рычаг 11 переместит блокировочный золотник коробки реверса шлифовальной бабки, открывая путь маслу к цилиндру. При включении ручного перемещения эксцентрик 10 переместит блокировочный золотник в другую сторону, соединяя обе полости цилиндра со сливом.На переднем торце каретки размещен диск, шестерня 12, сцепленный с шестерней 14, которая сидит на валике 15. На валике прорезан пологий винтовой паз, в который входит ролик пальца 16, укрепленного на корпусе шлифовальной бабки. За полный поперечный ход шлифовальной бабки диск 12 совершает неполный оборот. Укрепленные на диске переставные упоры 17 воздействуют на рычаг 18, поворачивая его вместе с рукояткой 19 и валом 20, который через рычаги 21 и 22 перемещает управляющий золотник гидрокоробки реверса шлифовальной бабки. Рычаг 21 производит при каждом реверсе поочередное включение конечных выключателей 23, которые дают команду на механизм вертикальной подачи. За рукоятку 19 может быть осуществлен ручной реверс бабки независимо от положения упоров 17.Внутри каретки размещен трубопровод, подводящий масло к гидрокоробке реверса шлифовальной бабки, к цилиндру 4 и отводящий масло на слив в бак. В каретке размещен также трубопровод смазки направляющих шлифовальной бабки и распределитель смазки 25, получающий масло от лубрикатора 26. Ш  лифовальная бабка. Перемещается по каретке с помощью цилиндра 1 или вручную от реечной передачи. Шпиндель 2 вращается на двух самоустанавливающихся трехвкладышных подшипниках скольжения. Вкладыши 3 и 4 регулируемые, а вкладыш 5 нерегулируемый. В зону подшипников масло подается от установки смазки. При вращении шпинделя масло попадает под каждый из вкладышей, образуя масляный клин; при этом обеспечивается жидкостное трение между шпинделем и вкладышами. лифовальная бабка. Перемещается по каретке с помощью цилиндра 1 или вручную от реечной передачи. Шпиндель 2 вращается на двух самоустанавливающихся трехвкладышных подшипниках скольжения. Вкладыши 3 и 4 регулируемые, а вкладыш 5 нерегулируемый. В зону подшипников масло подается от установки смазки. При вращении шпинделя масло попадает под каждый из вкладышей, образуя масляный клин; при этом обеспечивается жидкостное трение между шпинделем и вкладышами.Образованию масляных клиньев способствует форма наружных поверхностей вкладышей, очерченных меньшим радиусом, чем радиус отверстия под вкладыши в корпусе шлифовальной бабки. Благодаря этому вкладыши могут поворачиваться и самоустанавливаться в плоскости, перпендикулярной оси шпинделя. Вкладыши регулируются винтами 6 и 7 таким образом, чтобы они прилегали к шейкам шпинделя по всей длине образующих. В холодном состоянии зазор между шпинделем и вкладышами должен быть в пределах 0,04— 0,06 мм. Величину зазора можно проверить индикатором при отжатии рычагом свободного конца шпинделя. В осевом направлении шпиндель удерживается подпятником, состоящим из двух бронзовых колец 8 и 9, установленных во фланце 10. Регулирование осевого зазора в опоре производится при помощи компенсационного кольца 1  1.Для предохранения от вытекания масла из зоны подшипников наружу на задней опоре предусмотрено уплотнение в виде бронзового кольца 12 и уплотняющего манжета 13. Бронзовое кольцо прижимается к торцу шпинделя пружинами 14 и удерживается от вращения штифтом 15. На передней опоре роль уплотнения выполняют бронзовые кольца 8 и 9. 1.Для предохранения от вытекания масла из зоны подшипников наружу на задней опоре предусмотрено уплотнение в виде бронзового кольца 12 и уплотняющего манжета 13. Бронзовое кольцо прижимается к торцу шпинделя пружинами 14 и удерживается от вращения штифтом 15. На передней опоре роль уплотнения выполняют бронзовые кольца 8 и 9.Масло, просочившееся через уплотнения, стекает обратно в бак через сливные каналы. Вращение шпинделя осуществляется от электродвигателя через игольчатую муфту 16. Круг устанавливается между фланцами 17 и 18 и стягивается болтами 19. От разбрызгивания охлаждающей жидкости и на случаи разрыва круг предохранен кожухом 20. На корпусе бабки укреплена рейка 21 Механизма ручного поперечного перемещения шлифовальной бабки и кронштейн 22 штока цилиндра. Щиток 23 служит для защиты от брызг и регулируется по высоте с фиксацией винтами 24. Клином 25 регулируется зазор в направляющих шлифовальной бабки. Реле давления 26 контролирует подачу смазки к подшипникам шпинделя. При нажатйи на кнопку «Пуск» шлифовального круга включается электродвигатель установки смазки, и масло начинает поступать в шлифовальную бабку. Через 15—30 секунд зона смазки заполняется маслом и устанавливается заданное давление. Реле давления при этом включает электродвигатель шлифовального круга. Кнопку «Пуск» шлифовального круга необходимо держать включенной до момента начала вращения шпинделя. К  оробка конечных выключателей. Служит для подачи электрических команд при каждом реверсе шлифовальной бабки для осуществления прерывистой автоматической вертикальной подачи. оробка конечных выключателей. Служит для подачи электрических команд при каждом реверсе шлифовальной бабки для осуществления прерывистой автоматической вертикальной подачи.В корпусе 1 расположены два конечных выключателя 2 и толкатели 3, на которые воздействуют рычаги 4, несущие ролики 5. Ролики в одном направлении производят включение конечных выключателей от воздействия на них пальца 6, а в другом направлении свободно проворачиваются на своих осях. Таким образом, один из выключателей дает команду во время переднего, а другой во время заднего реверса шлифовальной бабки. Винтами 7 производится регулировка момента включения. Анализ существующих схем электроприводов Преимущества асинхронного двигателя Преимуществом асинхронного двигателя (АД), прежде всего является его простота. В отличие от двигателей постоянного тока, асинхронный, не имеет коллекторно-щеточного узла, из-за которого образуются дополнительные потери, и снижается надежность двигателя. Еще одним неоспоримым плюсом является низкая цена асинхронных двигателей, что является следствием из простоты его конструкции. Кроме того, для асинхронного двигателя не требуются специальные источники питания и выпрямления, он рассчитан так, чтобы питаться напрямую из сети переменного тока промышленной частоты. Также асинхронные двигатели можно контролировать частотниками, что дает некоторые преимущества, а именно такие, как: Универсальный характер. При правильном выборе его можно использовать вместо более дорогих приводов постоянного тока. Адаптивность и модифицируемость. Частотный преобразователь может использоваться как в отдельных узлах сборки, так и в сложных масштабируемых системах Экономия электроэнергии. Преобразователь частоты обеспечивает оптимальную нагрузку на электродвигатель при разных внешних условиях и позволяет избежать ненужных затрат энергии. При использовании частотного преобразователя разгон и снижение скорости двигателя происходит плавно. Через снижение механического, ударного, токового воздействия частотник обеспечивает долгосрочную службы сложной технической системы. За счет обратной связи подключенного устройства с электроприводом удается добиться оптимальной скорости вращения органов двигателя при изменении нагрузок или воздействии других внешних факторов. Б  лагодаря плавности изменения скоростей при работе преобразователя частоты он эффективно заменяет другие виды регулирующих устройств. При грамотном подборе частотника предприятие может отказаться или снизить активность использования редукторов в ряде процессов. лагодаря плавности изменения скоростей при работе преобразователя частоты он эффективно заменяет другие виды регулирующих устройств. При грамотном подборе частотника предприятие может отказаться или снизить активность использования редукторов в ряде процессов.Формулирование требований к автоматизированному электроприводу и автоматизации промышленной установки Требования, предъявляемые к электроприводу главного движения и подачи токарных и подобных им станков: В зависимости от типа и конструкции станка электропривод должен обеспечивать необходимый режим работы. · Диапазон регулирования скорости вращения для приводов главного движения 50...1000; для привода подачи – до 10000 (30000). · Для электропривода главного движения регулирование скорости должны быть двухзонным с постоянным моментом до номинальной (основной скорости) и постоянной мощностью для скорости выше номинальной. Для привода подачи регулирование скорости производится при постоянном моменте. · Высокая жесткость механических характеристик – во всем диапазоне регулирования скорости. · обеспечение плавного пуска двигателя с ограниченным значением момента и ускорения · обеспечение реверса привода; · регулирование скорости при постоянном моменте нагрузки; · обеспечение диапазона регулирования скорости: · точность регулирования, т.е. отработка больших, средних и малых перемещений; · высокие требования к переходным процессам и динамическим показателям системы электропривода, при регулировании не должно происходить резких б  росков тока и скачков скорости, то есть регулирование должно осуществляться плавно, чтобы величины перерегулирования скорости и тока не превышали пятипроцентный барьер. росков тока и скачков скорости, то есть регулирование должно осуществляться плавно, чтобы величины перерегулирования скорости и тока не превышали пятипроцентный барьер.

СОДЕРЖАНИЕ СОДЕРЖАНИЕВведение……………………………………………………………………...……31. Анализ технологического процесса…………………………………………...4 2. Описание промышленной установки…………………………………………6 3. Анализ существующих схем электроприводов……………………………..11 4. Формулирование требований к автоматизированному электроприводу и автоматизации промышленной установки……………………………………..12 В  ведение ведениеКомпания ПT ОДП ,,Контакт-сервис” работает уже более 5 лет. Работы, выполняемые данной организацией : Ремонт и обслуживание газового водонагревательного оборудования; Монтаж систем отопления; Ремонт отопительных систем; Ремонт и обслуживание котельных; |

корость возвратно-поступательного движения стола (регулирование бесступенчатое), м/мин

корость возвратно-поступательного движения стола (регулирование бесступенчатое), м/мин втоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм/ход

втоматическая поперечная подача на каждый ход стола (бесступенчатое регулирование), мм/ход лектродвигатели воздушного теплообменника (М3, М11) (гидростанция), кВт

лектродвигатели воздушного теплообменника (М3, М11) (гидростанция), кВт