Д. И. Менделеева Кафедра механики химический аппарат с механическим перемешивающим устройством типа вээ01 пояснительная записка

Скачать 117.46 Kb. Скачать 117.46 Kb.

|

|

РОССИЙСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ имени Д. И. Менделеева Кафедра механики ХИМИЧЕСКИЙ АППАРАТ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАЮЩИМ УСТРОЙСТВОМ типа ВЭЭ-01 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА 205.008.00.00.000.ПЗ Студентка группы И-25 Степанова Евгения Роиановна ________ (Ф.И.О.) (подпись) Руководитель проекта Щербак Николай Борисович _________ (Ф.И.О.) (подпись) Оценка за курсовой проект _________ _____________ (подпись руководителя) "___" __________ 20__г. Москва - 20__ Содержание 1. Техническое задание 2. Введение 3. Определение расчетных параметров химического аппарата с механическим перемешивающим устройством 3.1. Выбор конструкционных материалов 3.2. Определение пробных давлений 3.3. Определение геометрически размеров аппарата 3.4. Расчет элементов корпуса аппарата 3.4.1. Расчет толщины стенки корпуса 3.4.2. Расчет толщины стенки рубашки 3.5. Выбор фланцевого соединения 3.6. Выбор мотор-редуктора и стойки привода аппарата 4. Расчет перемешивающего устройства 4.1. Выбор мешалки 4.2. Расчет мешалки на прочность 4.3. Расчет вала мешалки на виброустойчивость 4.4. Расчет шпонки в ступице мешалки 4.5. Расчет муфты на прочность 5. Выбор комплектующих элементов 5.1. Выбор штуцеров 5.2. Выбор люка 5.3. Выбор опор 6. Заключение 7. Литература 8.Приложение Приложение 1 - спецификация 2. Введение Аппарат типа ВЭЭ-01 предназначен для проведения физико-химических реакций в газо-жидкостной среде и состоит из корпуса, в эллиптическом днище которого имеется штуцер, для выгрузки готового продукта. К корпусу примыкает гладкая приварная рубашки, в которой имеются штуцера и для ввода и вывода термостатирующей среды, опоры для крепления аппарата, для транспортировки полого аппарата. Через разъемный фланец корпус соединен с эллиптической крышкой, на которой смонтирован люк (для визуального осмотра, загрузки твердых ингредиентов и мелкого ремонта), ряд штуцеров (для подвода газожидкостных ингредиентов, отбора проб и установки приборов – манометра и термопары), стойка привода, на которой мотор-редуктор через подшипники, муфту фланцевую и уплотнение вращает вал с турбиной мешалкой, что необходимо для гомогенизации реакционной смеси. Химический аппарат с механическим перемешивающим устройством состоит из следующих основных частей: корпус аппарата, крышки аппарата, рубашки аппарата, механического перемешивающего устройства. Материал корпуса, крышки, рубашки, мешалки и ее вала – сталь 10Х17Н13М2Т. Эта сталь выбрана, потому что она технологична обработке, хорошо деформируется в холодной и горячих средах. Тип перемешивающего устройства – турбинная. Рубашка аппарата служит для подачи в нее через штуцер пара, обогревающего содержимое корпуса. Конденсат выходит из рубашки через штуцер, приваренный к нижней ее части. Также к рубашке приварены четыре опоры. Для более равномерного распределения местной нагрузки от опоры на корпусе рубашки под опорой приваривается накладной лист. По технике безопасности установка должна быть заземлена, снабжена предохранительными клапанами, углекислотными огнетушителями. В цехе, где находится аппарат, должен проводиться регулярный мониторинг предельно допустимых концентраций пожаро-и-взрывоопасных газов пылевых ингредиентов. 3. Техническое задание Номер варианта 217 Шифр корпуса ВЭЭ-01 Номинальный объем V, м3 12,5 Диаметр аппарата DA, мм 2400 Шифр мешалки 01 Диаметра мешалки dm, мм 630 Тип привода Тип 4 Частота вращения n, об/мин 400 Мощность привода N, кВт 3,0 Давление в аппарате PA, МПа 0.5 Остаточное давление в аппарате Pост, МПа 0.02 Давление в рубашке 0.3 Среда в аппарате H2O Температура среды t, oC 100 3. Определение расчетных параметров 3.1 Выбор конструкционных материалов Рабочая среда - вода Температура t - 100 oC Марка стали - 10x17H13M2T T=10 лет П=0.1 мм/год Поправка на компенсацию коррозии: СK= П*Т=0.1*10=1мм [1]=146 МПа 20оС [2]=139 МПа 100оС Легированная сталь Е=2*105 МПа Материал болтов 35xМ 3.2 Определение пробных давлений Pа пр=1.25*РА*[20]/[ 100]=0.66 МПа Pр пр=1.25*РР*[20]/ [100]=0.39 МПа Ру=0.25, 0.3, 0.4, 0.6 Округляем в большую сторону Pу=0.6 Мпа 3.3 Определение геометрических размеров Высота эллиптической крышки: Hкр=Da/4=2400/4=600 мм Высота отбортовки крышки: hотб.кр.= 60 мм Высота конического днища: Ндн= Da/4=2400/4=600 мм Высота отбортовки днища: hотб. дн. = 60мм Объем эллиптической крышки: Vкр = П*Da3/24=1,81 м3 Объем эллиптического днища: Vдн = Vкр = П*Da3/24=1,81 м3 Объем цилиндрической части: Vцил = V - Vкр - Vдн = 12,5 – 2*1,81= 8,88 м Высота цилиндрической части корпуса: Нцил = 4Vцил/(П*Da2) = 1970 мм Высота обечайки (в цилиндрической части корпуса без учёта высоты фланца (hфл), высоты втулки (H=150 мм), отбортовок днища (hдн ) и крышки (hкр)) Hоб = Hцил - hкр - hдн - 2Нфл Hобечайки =1960 - 60 - 60 - 430 = 1410 (1400 мм) Высота рубашки - Hруб=1250 3.4 Расчет элементов корпуса аппарата 3.4.1 Расчет толщины стенки корпуса аппарата а) При воздействии избыточного внутреннего давления определяющим для толщины стенки является условие прочности: <= µ[] , где µ - коэффициент сварного шва (µ = 0.9) S1 = (Pa внутр*Da)/(2µ[]-Pa внутр) + 2Ск С0 = 0.5*2400/(2*0.9*139-0.5) + 2 + С0 = = 4,8+ С0 = 5 мм Б) Под наружным давлением расчетным условием для определения толщины стенки является обеспечение устойчивости с запасом устойчивости. Расчетное наружное давление: Pa н. = Рруб + Р0 - Рост = 0.38 МПа Длина цилиндрической обечайки: Lp = Hруб + hдн + L = 1250 + 60 + 200 = 1510 мм L = Da /12= 200мм Толщина стенки под наружным давлением: S2 = Da*(Pа н.*nу*Lp/(2.08*E*Da)0.4 + 2Cк + C0 = 12,86 + C0 = 13 мм S=Smax(S1,S2)=13мм 3.4.2 Расчет толщины стенки рубашки Dруб = Da + 200 = 2400 + 200 = 2600 мм Sруб = (Рруб * Dруб)/(2*µ*[] - Pруб) + Ck + C0 = 0.3*2600/(2*0.9*139-0.3)+1+C0 = = 4,12 + C0 = 5 мм 3.5 Выбор фланцевого соединения крышки с корпусом аппарата Болты разрешается применять при условном давлении до 2,5 МПа и температуре до 300 Подбирают по условному давлению(Pу=0.6 Мпа) и диаметру(Da=2400мм)

3.6 Выбор привода аппарата Тип 4. n=400 об/мин N=3,0кВт Габарит 1

3.7 Эскиз аппарата  4. Расчет перемешивающего устройства. 4.1. Выбор мешалки. Трёхлопастная неразъёмная мешалка dм = 630 мм d1 = 60 мм h = 110 мм b = 126 мм S = 8 мм [M] = 0,28 кН*м Масса 13,6 кг Основные размеры ступиц мешалок.

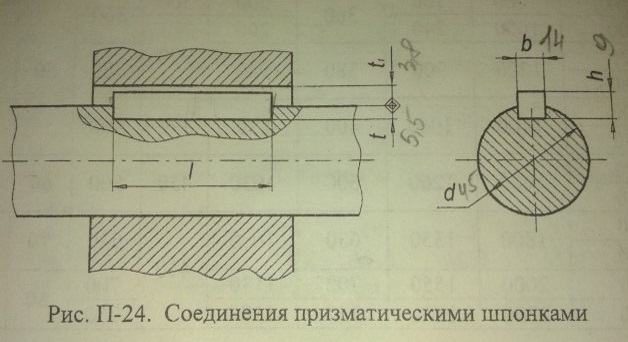

dвала>d1 следовательно dвала = 65 мм 4.2 Расчет мешалки на прочность Nном = Nпр*n1*n2*n3*n4 n1=0,96 n2=0,99 n3=0,98 n4=0,99 Nном=3*0,96*0,99*0,98*0,99=2,766 кВт Расчет крутящего момента с учетом пусковой нагрузки Mкр=К*NМ/ =П*m/30=3.14*400/30=41,87 1/с Мкр =1.5*2.766 Мешалка лопастная рамная Ми = Мкр/2 (1 ряд) 4.3 Расчет шпонки ступицы мешалки dвала= 65 мм Размеры сечений шпонок: b=18 мм h=11 мм Глубина паза: t=7 мм t1=4.4 мм  L=h-20=110-20=90 мм F=42Mкр/d1=2*0,0991/(60*10^-3))= кН =F/(b*(L-b)=43 МПа Посчитаем смятие: =F/((h-t)*(L-b))= 4.4. Расчет вала мешалки на виброустойчивость. Lп=h2 L= l2+h1+50+Hкр+hкр+ (135+hф)+Hоб-100 L= 0=(Kпр/mпр)1/2 mпр=mмеш*L m1=*П*dв4/4 Lотн=(L-Lп)/L Кпр=3EIX/(L2отн*L3) Проверка на гибкий или жесткий вал: /0= 4.5 Расчет сальникового уплотнения По диаметру вала: dв=95 мм D=290 мм D1=255 мм D2=232 мм d1=120 мм d2=M12 n1=8 z=4 H=230 h=110 b=18 Масса 27 Проверочный расчет сальникового уплотнения выполняется в предположении, что герметичность уплотнения будет обеспечена, если боковое давление набивки на вал Px в нижней её части будет не менее избыточного давления Py. Pизб=Pa Требуемое давление втулки на сальниковую набивку Pc Pc=Pизб/K*exp(4µkh/(d1-d))=2.89 МПа k=0,5 - коэффициент бокового давления µ=0,1 - коэффициент трения Сила затяжки: Fзат=П*(d12-d2)/(4*z)=3049 Н Расчетное напряжение на шпильке: экв=1.3*Fзат/Aм=52 МПа < 230 МПа 5. Выбор конструкционных элементов. 5.1 Выбор штуцеров

5.2 Выбор люка исполнение 2 (крепкий) 5.3 Выбор опор Максимальный вес при эксплуатации и гидравлических испытаниях Gmax=GA+Gж=1.3Gж=1.3*1*103*10*20=260000Н Q1=Gmax/4=65 кН (100 кН) а=250 мм а1=310 мм b=310 мм c=65 мм c1=160 мм h=475 мм h1=30 мм S1=16 мм K=40 мм K1=95 мм d=42 мм dб=M36 |